5.1. Přirozené a umělé sušení

5.1.1. Přirozené sušení dřeva

Pod pojmem přirozené sušení dřeva nazýváme také sušení ve volném vzduchu, tím se rozumí předsušení dřeva venku a v otevřených krytých skladech při využití přirozených klimatických podmínek. Aby se dosáhlo dobrého sušení, musí být odborně vybudován sklad a podklad hrání. Sušený materiál musí být srovnán do hráně a při dosušení umístěn do krytého skladu.

Plocha skladu pro sušení řeziva by měla být rovná a umístěná tak, aby podélný směr hráně ležel ve směru hlavních světových stran západ-východ. Ve skladu by měla být každá hráň dřeva oddělena podle druhů dřeva a bez potíží by měla být přemístitelná. Plocha by měla být pokryta hrubým pískem, štěrkem nebo asfaltem. Často je podklad hráně i vybetonovaný. Dřevěný odpad a především kusy napadené houbou je nutno ze skladu odstranit.

Obr. 1

5.1.2. Umělé sušení dřeva

Pod pojmem umělé sušení dřeva se rozumí sušení, při kterém se vlhkost obsažená ve dřevě teplem mění na vodní páru. Voda se ve dřevě změní na páru a na povrchu dřeva se odpaří. Odtud se odvádí za pomoci nejrůznějších postupů. Podle druhu přivádění tepla, popř. technického vybavení sušárny se rozlišuje hlavně komorové sušení, kondenzační sušení, vysokofrekvenční a vakuové sušení. Umělým sušením se dřevo suší především hospodárně a šetrně. Doba sušení se zkracuje na několik dní nebo hodin a konečný obsah vlhkosti ve dřevě lze přesně určit. Zlepšuje se jakost dřeva a snižují se ztráty dřeva.

Obr. 2

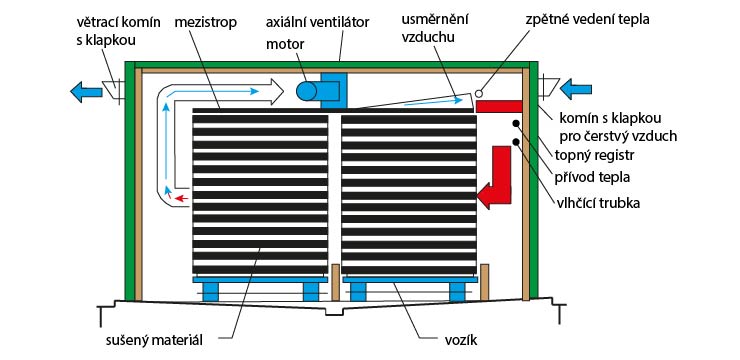

5.1.3. Komorové sušení

Tento postup, nazývaný také sušení čerstvým vzduchem, odpařováním nebo konvekční sušení, má největší praktický význam. Sušené dřevo se uloží v ocelových, hliníkových nebo zděných tepelně izolovaných komorách. Komory, které se liší velikostí a tvarem, jsou vybaveny zařízeními, kterými lze nastavovat a regulovat vlhkost vzduchu, teplotu vzduchu a proudění vzduchu tak, aby bylo dosaženo příznivých podmínek pro sušení dřeva. Tato technická zařízení jsou především: topné zařízení, motor s axiálním ventilátorem, komíny pro přívod čerstvého a vystupujícího vzduchu, mezistrop, vlhčící trubka a měřící a kontrolní přístroje pro regulaci a kontrolu umělého sušení.

Topným zařízením se zahřívá vzduch v komoře. Zahřátý a ventilátory poháněný vzduch dodává teplo a odebírá zároveň vlhkost vystupující ze sušeného materiálu ve formě páry. Pokud je vzduch v komoře příliš suchý, popř. relativní vlhkost vzduchu je příliš nízká, probíhá sušení moc rychle a vznikají jím škody, např. trhliny. Pomocí vlhčícího zařízení lze nastavit vhodnou relativní vlhkost vzduchu.

Obr. 3

Vzduch může v závislosti na teplotě přijmout jen omezené množství vodní páry. Při sušení teplota většinou postupně mírně narůstá. Aby se proces sušení nepřerušil, musí být do sušící komory přes komíny pro přiváděný vzduch neustále vháněn čerstvý vzduch, tzv. suchý vzduch, zatímco vzduch nasycený vodní párou (tzv. vlhký vzduch), se odvádí komíny pro odvod vzduchu ven. Konvekční sušení se proto označuje jako sušení systémem čerstvý – odpadní vzduch. Konvekce znamená odvádění pryč. Vzájemné sladění zařízení sušící komory závisí na druhu sušeného dřeva, na tloušťce sušeného materiálu, na počáteční vlhkosti a na požadované konečné vlhkosti. Některé druhy dřeva lze sušit při teplotě pod 100 °C, jiné při teplotě nad 100 °C. Tvrdé dřeviny se suší hůře a vyžadují delší čas k sušení než měkké. Dřevo s vysokou počáteční vlhkostí musí zůstat v komoře déle než dřevo již předsušené. Kvalitní sušení se dosáhne pouze tehdy, postupuje-li se podle režimu (plánu) sušení. Ten lze stanovit pomocí tabulek. Moderní sušící komory pracují poloautomaticky nebo zcela automaticky. To usnadňuje práci a umožňuje dosahování spolehlivých výsledků při sušení.

Obr. 4

Podle režimu sušení dřeva zpravidla v těchto pěti stupních: ohřátí vzduchu v komoře, prohřátí dřeva v komoře, vlastní proces sušení s použitím zahřívaného čerstvého vzduchu a zvlhčování (přívod páry), kondicionování (klimatizace), tzn. nastavení na konečnou vlhkost dřeva a pomalé ochlazení.

Měřicí přístroje:

V průběhu sušícího procesu se měří vlhkost dřeva, teplota a vlhkost vzduchu, rychlost proudění vzduchu a spotřeba elektrické energie a páry.

Vlhkost dřeva se měří před sušením z důvodu zjištění počáteční vlhkosti, v průběhu sušení pro kontrolu vysoušení a na konci sušení, aby se ověřilo, zda je dřevo vysušeno na požadovanou konečnou vlhkost. Při vlhkosti dřeva pod BNV se může měřit vlhkoměrem, jinak pouze vážením.

Teplota vzduchu se měří kapalinovými (rtuťovými, lihovými) anebo odporovými teploměry, v automatických sušárnách se obvykle používají termoelektrické teploměry. Kapalinové teploměry jsou určeny pro přímé odečítání hodnot, odporové jsou obvykle spojené s registračním přístrojem.

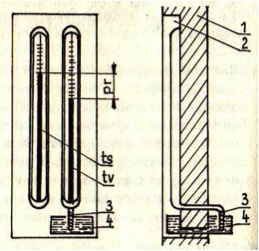

Vlhkost vzduchu: K měření vlhkosti vzduchu se nečastěji používá psychrometr se dvěma teploměry. Může být určen pro přímé odečítání hodnot nebo je dálkový registrační. Klasický psychrometr má dva kapalinové teploměry umístěné ve vnějším výklenku stěny sušárny a jejich funkční část prochází stěnou sušárny, aby měřily vnitřní teplotu. Jeden teploměr je tzv.suchý a měří suchou teplota vzduchu, druhý je vlhký a měří sníženou vlhkou teplotu. Jeho konec je ovinut punčoškou - ovínkou z gázy nebo podobného materiálu. Konec ovínky je ponořen v nádobce s destilovanou vodou. Z ovínky se odpařuje voda a ubírá teplo. Čím teplejší a sušší vzduch je v sušárně, tím více se odpařuje voda z ovinky a více chladí vlhký teploměr. Rozdíl obou naměřených teplot se nazývá psychrometrický rozdíl. Podle hodnoty suché teploty a psychrometrického rozdílu se z tabulek určí vlhkost vzduchu. Množství vody v nádobce je nutno stále kontrolovat a vodu dolévat, jinak by hodnoty vlhkého teploměru nebyly správné a určená vlhkost by nebyla směrodatná pro další řízení sušícího procesu. Psychrometr se umisťuje na vstupní straně sušárny, protože proces sušení se řídí podle vzduchu vstupujícího do hrání.

Psychrometr:

- ts – suchý teploměr,

- tv – vlhký teploměr,

- pr – psychrometrický rozdíl,

- 1 – stěna sušárny,

- 2 – výklenek ve stěně sušárny,

- 3 – punčoška vlhkého teploměru,

- 4 – nádobka s destilovanou vodou

Rychlost proudění vzduchu se měří pouze na začátku sušicího procesu po zaplnění sušícího prostoru, a to na výstupní straně hrání. K měření se používají anemometry, jejichž otáčky se převádějí na rychlost.

5.2. Hydrotermická úprava a ochrana dřeva

Pojmem hydrotermická úprava a ochrana dřeva rozumíme ošetření dřeva při společném působením tepla a vody. Surové dřevo si uchovává svou kvalitu po celé teplé období roku udržováním původní vlhkosti, stejně jako mělo při těžbě a to především mokrým způsobem ochrany.

Ochranu dřeva můžeme provádět:

- postřikem – trvalé vlhčení sklady umělým deštěm. Který vytvoří uvnitř skládky optimální mikroklima a vysokou vlhkost okolního vzduchu

- ponořením dřeva do vody, kdy dochází k trvalému obalení dřeva vodním pláštěm bez přístupu vzduchu

Obr. 5

Paření dřeva nebo vodním ohřevem dřeva dosáhneme změkčení a plastifikace dřeva a tím zlepšení technologického postupu při loupání a krájení při výrobě překližek dýh, pro zlepšení postupu výroby ohýbaného nábytku a sportovního nářadí. Zároveň dosáhneme rovnoměrného zbarvení dřeva v celém průřezu a zničení případných zárodků hub, plísní a živočišných škůdců.

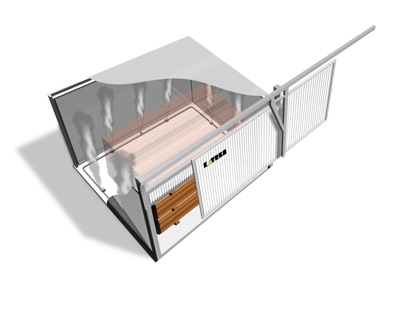

Pařící komora

Paření dřeva provádíme v:

- pařících komorách

- autoklávech.

Dřevo se napařuje působením pařící teploty (90–100 °C) a pařícího času od (12 do 48 hodin). Pařením v autoklávech působíme navíc na paření dřeva atmosférickým tlakem, takže dřevo je po tomto zásahu velmi plastické a můžeme jej při výrobě nábytku ohýbat až do velmi malých poloměrů.

5.3. Impregnace dřeva

Impregnace je jedním ze základních činitelů ochrany dřeva. Účelem ochrany dřeva je zabránit nežádoucímu rozkladu hmoty v průběhu skladování, zpracování, ale zejména již hotových dřevěných výrobků. Užitím ochranných prostředků prodloužíme jejich životnost. Proti rozkladu dřevních hmoty používáme ochranu fyzikální (to je sušení dřeva, máčení dřeva, postřik a nátěr) nebo (způsob chemický tzv. inpregnace)

Podle praktického využití rozlišujeme tři základní způsoby impregnace dřeva:

- beztlakové postupy (postřik, máčení, nátěr)

- tlakové postupy (impregnace dřeva s vysokým obsahem vlhkosti)

- ostatní druhy impregnace (pomoci vrtů, vpichů, zaplynování).

Účelem impregnace je:

- vpravit do dřevní hmoty nebo nanesení na povrch dřeva určité množství ochranného prostředku

- dosažení potřebného rozložení ochranného prostředku po celé ploše dřevěného materiálu.

Požadavky kladené na ochranu dřeva:

- snadné vniknutí do dřeva

- nesnížit fyzikální a mechanické vlastnosti dřeva

- i po nanesení impregnace nesnížit možnost lepení a další práci se dřevem

- zabezpečení trvanlivosti dřeva.

Podle účelu dělíme inpegnační látky dělíme na:

- fungicidní přípravky (proti bakteriím, dřevokazným houbám, plísním)

- insekticidní přípravky (proti dřevokaznému hmyzu)

- pyroretardační přípravky (proti ohni)

Bezpečnostní předpisy a ochrana zdraví při práci

Chemické látky pro ochranu dřeva jsou látky jedovaté a hořlavé. Je proto

nutné při manipulaci, skladování a přípravě látek dodržovat bezpečnostní

předpisy stanovené výrobcem. Je nutno dodržovat hygienické opatření a používat

předepsané ochranné pracovní pomůcky:

- ochranné pryžové rukavice

- brýle, popř. štít na obličej

- obuv a oděv

- respirátor

Při práci s inpregnačními látky nesmíme jíst, pít, kouřit. Nespotřebované zbytky impregnačních látek se musí před likvidací (vypouštění do kanálů, či veřejných toků) zneškodnit. Sladování musí být zabezpečeno v uzamykatelných, suchých a větraných skladištích. Impregnační látky jsou jedovaté a mnohé i hořlavé, je proto nutné dodržovat předpisy o skladování hořlavin a jedovatých látek.

5.4. Ohýbání dřeva

Historie ohýbání

- Průkopnictví ohýbání: Ohýbání žeber lodí nahříváním otevřeným ohněm

- První ohýbání: Jasanové dřevo změkčené horkou vodou nebo párou – velmi mírné ohyby v kolářství.

- Ohýbání svazků dýh máčených v horkém klihu – Michal Thonet cca r. 1830, kolem r. 1850 ohýbání BK masivu pro výrobu židlí

První židle z ohýbaného dřeva kolem poloviny 19 stol. MICHAEL THONET, vynalezl kovový pás – PÁSNICI – přikládanou na vnější stranu ohybu. Kovové zarážky pásnice udržují vnější stranu hranolku ve vymezené délce. Thonet objevil, že nejlépe se ohýbá BK dřevo. Vytvořil první průmyslový návrh založil průmyslový závod pro sériovou výrobu ohýbaného nábytku na Moravě (Bystřice pod Hostýnem a Koryčany).

Teorie ohýbání

-

Ohýbání nezměkčeného dřeva bez pásnice

Míra ohýbatelnosti vyjádřená koeficientem ohýbatelnosti (poloměr tloušťky a poloměr ohybu h/r) je v tomto případě v rozsahu 0,003–0,1.

-

Ohýbání změkčeného dřeva bez pásnice

Bez pásnice lze ohýbat dřevo pouze velkým poloměrem, na velmi mírné ohyby. Koeficient ohýbatelnosti je do 0,15.

-

Ohýbání změkčeného dřeva pásnicí

Neutrální osa se posouvá do povrchové vrstvy, tahové napětí přebírá pásnice. Dřevo je namáháno pouze tlakem. Koeficient ohýbatelnosti je až do 1,0.Podmínkou je přesná délka hranolku odpovídající vzdálenosti koncových zarážek pásnice. Vlivem nepřesnosti vzniká v povrchové vrstvě tahové napětí.Dřevo lze deformovat tlakem bez porušení až do 30 % původního rozměru, tahem (prodloužen) pouze o 2 % původní délky.

Ohýbatelnost dřeva

Je schopnost tvarování a deformace. Míra ohýbatelnosti je vyjádřená koeficientem

daným poloměrem tloušťky hranolku a poloměrem ohybu h/r. Ohýbatelnost je

ovlivněna druhem dřeva, jeho strukturou, vlhkostí a technologií přípravy:

Vliv dřeviny

Nejlepší je dřevo s malým rozdílem tvrdosti jarního a letního dřeva a

velkým podílem ligninu. Např. BK, JS, DB.

Vliv struktury dřeva

Dřevo k ohýbání má mít rovná vlákna kmene. Odklon vláken na ¼ délky hranolku

na nejvýš 5–10°, odklon dřevních paprsků od roviny ohýbání smí být do 30

%. Dřevo nesmí obsahovat dřevní vlákno, které nelze plastifikovat.

Vliv vlhkosti

Nejlépe se tvaruje těsně před bodu nasycení vláken (27–30 %). Při obsahu

vody volné dochází při stlačení dřeva k hydrostat. tlaku vody na buněčné

stěny, které se trhají. Při vlhkosti pod 25 % není ve dřevě dost páry pro

změkčení ligninu. Musí se pak dlouho plastifikovat 5 min. na každé chybějící

procento vlhkosti. Je-li dřevo proschlé pod 20 %, vlhčí se nejdříve 30–120

sekund postřikem studenou vodou. Povrchová vrstva dřeva má mít teplotu

ohýbání 90–100 °C, vnitřní část hranolku má být prohřátá aspoň na 70 °C.

Povrchová teplota nemá klesnout pod 80 °C Jinak je dřevo málo plastické

a prská.

Druhy ohýbání:

Ruční

Nepravidelné tvary vícekrát ohnuté. Používají se speciální přípravky s tvárnicí, k niž se hranolek postupně ohýbá a připevňuje.

Strojní

Jednoduché ohyby uzavřené nebo otevřené v jedné rovině. Používá se několik typů zařízení:

- Ohýbací a sušící stroje: mírné ohyby např. nohy. Hranolky se v přípravku upnou v tvárnici, nechají se ve stroji asi tři hodiny, zároveň s tvárnicí se suší do stavu, kdy se ohyb stabilizuje. Potom se uvolní a dosušují v sušárně.

- Hydraulické ohýbací stroje: používají se na otevřené ohyby sedadlových rámu. Tvárnice se vtlačuje pomocí hydraulického válce do hranolku po ohnutí se hranolek zajistí na tvárnici zajišťovací tyčí i s pásnicí a odveze se do sušárny.

- Ohýbací zařízení ramenové (pákové): konce hranolků jsou pákovým systémem přitahovány k tvárnici. Páky jsou ovládány lanovým nebo řetězovým převodem. Slouží na otevřené ohyby.

- Ohýbací zařízení s otočnou tvárnicí: navíjí hranolek na otáčející se tvárnici, ke které je současně hranolek přitlačován válečkem. Používá se na otevřené i uzavřené ohyby. Ohyby se rovněž po zajištění vkládají do sušárny. Pásnice se zajišťuje zajišťovací tyčí a svorkami (uzavřené ohyby).

Ohýbání dřeva vysokofrekvenčním ohřevem:

Využívá se dielektrický ohřev, kdy elektrická energie o vysoké frekvenci

asi 30 kHz i více zahřívá špatně vodiví MT a mění se na kinetickou tj.

– rozkmitá molekuly dřeva a jejich třením vzniká najedou v celém průřezu

teplo. Vlhkost dřeva je kolem 20 %. Zároveň s ohřevem se dřevo rychle plastifikuje.

Ohřev zároveň s tvarováním hranolku probíhá v jednoetážových vysokofrekvenčních

lisech. Hranolek se vkládá do dvoudílné formy s pohyblivou horní částí.

Formy jsou kovové, napojené na generátor vysokofrekvenčního napětí a jsou

zároveň elektrodami. Dalším ohřevem po ohnutí ve formě se ohyb stabilizuje

a vysuší. Potom se ochladí studeným vzduchem a nechá se klimatizovat několik

dnů podle tloušťky dílce.

Pracovní postup výroby ohýbaných židlí

Postup výroby ohýbaných dílců se člení do tří výrobních úseků

- Výroba hranolků z řeziva (neopracované přířez – mohou se dodávat z prvovýroby).

- Výroba ohýbaných dílců.

- Výroba nábytku z připravených dílců.

Výroba hranolků

Krácení řeziva na hrubou délku nebo nejdříve rozřezání v celých délkách

a potom krácení.

Třídění podle jakosti na dvě skupiny

- pro ohýbání (asi 45 % dřeva)

- pro rovné dílce (asi 55 % dřeva)

Skladování na paletách v malých zastřešených skladech, hranolky v jednotlivých vrstvách přeložené křížem přes sebe.

5.4.1. Výroba ohýbaných dílců:

Krácení na přesnou délku podle zarážek na pásnicích. Čtyřstranné opracování pro dosažení přesných rozměrů a k dosažení dokonalého přilnutí pásnice na vnější plochu Plastifikace – nasycená pára 102 až 105 °C 0,02 až 0,05 MPa doba podle velikosti průřezu – asi 1 min na každý mm tloušťky. Zařízení tlakové kotle (pařák) válcové nebo hranaté, vodorovné s mírným sklonem pro odvod kondenzátu.

5.4.2. Ohýbání

Ruční

Strojní

5.4.3. Sušení

Provádí se v komorových sušárnách, je dvoustupňové – nejdříve se suší do stabilizace ohybů (stačí 12–15 %) potom dosouší na nábytkovou vlhkost 8 ± 2 %.

Stabilizace ohybu – při teplotě 50–80 °C (podle tloušťky asi 10 hod. tlusté sedadlové rámy asi 60 hod. Potom se ohyby vyjmou ze sušárny, nechají se 1 hod. v klidu a uvolní se z tvárnic a pásnic.

Dosoušení – tenké dílce se dosoušejí během klimatizace mimo sušárny, tlusté dílce asi 7 dní v sušárně při teplotě 55 °C.

Klimatizace ohybu – probíhá v dílenských podmínkách při teplotě asi 20 °C a vlhkosti vzduchu 35–55 %. Tenké dílce se klimatizují asi 2 dny, ostatní podle tloušťky 14–28 dnů. Účelem je vyrovnání vlhkosti v celém průřezu a odstranění napětí.

5.5. Výroba sesazenek

Jsou to rozměrově a výtvarně upravené a spojené dýhové listy. Patří k polotovarům nábytkářského průmyslu.

Podle použití rozlišujeme sesazenky na:

- vnější označují se ( + )

- vnitřní označují se ( o )

- skryté označují se ( • )

Použití:

- vnější: vyrábějí se z dýhových listů, které navazují na sebe kresbou dýhy (tj. z listů krájených za sebou z jednoho kmene). Při sesazování se musí dodržovat kresba a barva, i na dílcích, které na sebe ve výrobku navazují. Pro jednotlivé dílce se používá fládrová kresba, pro nábytek sektorový se používá nevýrazná textura pásková nebo lamidýhy.

- vnitřní: kresba dýh, které jsou vedle sebe musí navazovat. Směr vláken vnitřních a vnějších dýh musí být stejný.

- skryté: z dýh, které se nehodí na vnější použití. Kresba nemusí navazovat, dýhy mohou být z různých druhů dřevin, ale stejnými nebo podobnými vlastnostmi.

Způsoby:

- na podélnou spáru (podélně s vlákny)

- na příčnou spáru (podélně s vlákny, kolmo na délku dílce, nebo i kolmo na vlákna)

- na křížovou spáru (4 dýhové listy s bohatou kresbou, zrcadlově k sobě)

- na šikmou spáru (poddýžky, dýhy s nevýraznou kresbou), využití zbytků dýh (spojování pásků - pásková kresba, mozaika), šachovnice.

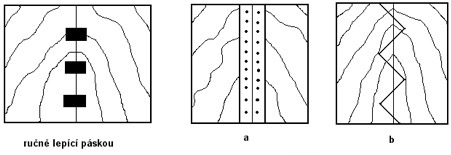

Obr. 6

Postup výroby:

Základní operace při výrobě sesazenek:

- výběr dýh, třídění a rýsování

- formátování svazků dýh

- sesazování

- oprava sesazenek

-

Dýhy se dodávají ve svazcích a třídí podle kresby a množství vad. Křídou

se označí místa s vadami, které se musí vyříznout a naznačí se řez. Pokud

jsou dýhy pokroucené, tak se rovnají, vlhčí se a lisují v lisech (hydraulických).

-

Celý svazek se stříhá na hydraulic. nůžkách nejprve na délku, potom na

šířku. Rozměry celé sesazenky musí být o 20 mm větší než dýhovaný dílec

(hrubý rozměr). Řezáním staženého svazku na pile – hrana není čistá, proto

se musí ještě srovnat na srovnávačce, a nebo ručně po jednotlivých kusech

dýhořezkou.

-

Sesazování – je to spojování jednotlivých listů v sesazenku. Listy se

rozloží na stole podle kresby, přelepí se nejprve napříč a potom podélně

celá spára. Spára musí být dokonale těsná, aby jí neprosáklo lepidlo.

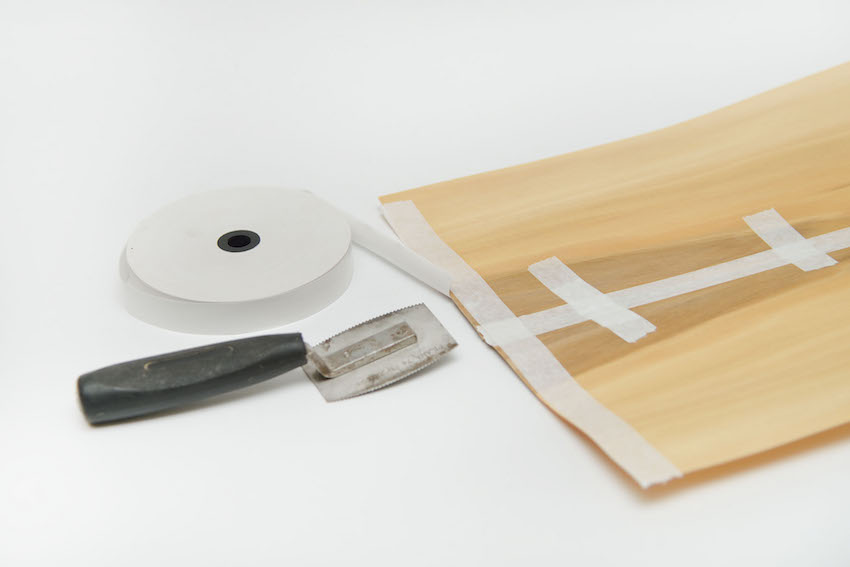

Obr. 7

Způsoby sesazování:

Ručně – dekorační dýhy s fládrovou kresbou, kořenici, atd. Sesazenka vzniká slepením dýh nejlépe perforovanou lepící páskou (perforace probíhá v pravidelných vzdálenostech uprostřed pásky, otvory je vidět dostatečné přiblížení jednotlivých dýh) na sesazovacích stolech.

Kontrola kvality spojů po sbroušení probíhá na prosvětlovacích stolech, kdy paprsek světla, jež je umístěno pod skleněnou deskou stolu pod sesazenkou, ukáže sebemenší skulinu ve spoji.

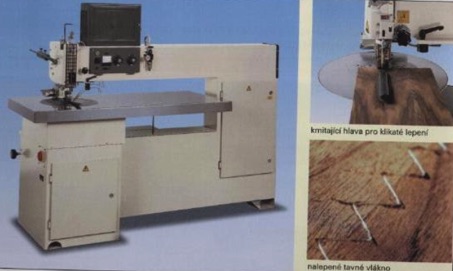

Strojně

- lepící páskou: používá se perforovaná páska (snadněji se brousí, lze ji lepit na rubovou stranu). Dýhové listy jsou k sobě přitlačovány šikmo postavenými válečky. Zespodu a shora je vedená páska přes vlhčící houbičku a k dýze je přitlačovaná válečky. Sesazenka se klíží na dílec páskou nahoru, pak se obrousí.

- tavným vláknem (systém ZIK-ZAK). Nad sesazenkami kmitá hlava s tavným vláknem, které je přitlačováno teplým válečkem, lepidlo se aktivuje a po ochlazení vznikne pevný spoj. Sesazenka se klíží vláknem na dílec.

Obr. 8

Obr. 9

- Drobné vady se vyspravují tmelením, větší se vyříznou nebo vyrazí raznicí. Potom se vloží záplata ve tvaru klínu, kruhu, oválu, atd.… Směr vláken musí být shodný se směrem sesazenky. Nepoužívají se na viditelné plochy.

Obr. 10

5.6. Dýhování plošných dílců

Při dýhování je nutno dodržovat pravidlo symetrie:

- Každá konstrukční deska má být dýhována oboustranně a směr vláken dýh na obou plochách má být stejný.

- Sesazenky na obou plochách mají být stejně tlusté ze stejné dřeviny nebo podobných vlastností jako dýha druhá. To platí i pro fólie a ostatní krytiny.

- U aglomerovaných desek je směr vláken dýh libovolný, kromě výtlačně lisovaných DTD, kde musí být shodný se směrem lisování desky.

Postup při dýhování KD s hranami z masivních nákližků:

-

Příprava podkladu

-

olepování bočních ploch masivními nákližky tloušťky o 1 mm větší, než je tloušťka KD

-

tloušťková egalizace

Snižuje tl. odchylky konstrukčních desek a nákližků na požadované hodnoty, které zajistí kvalitní nános lepidla i lisování (pro jedno etážové lisy ± 0,2 mm, při lepení fólií ± 0,15 mm, pro více etážové lisy ± 0,3 mm). Provádí se broušení na bruskách válcových, širokopásových nebo kombinovaných. Vlhkost dílců 8 ± 2 %, číslo zrnění 40, 60, 80, 100, 120.

-

vyspravování vad – u aglomerovaných materiálů se provádí tmelením menších

nerovností v plochách např. (místa po uvolněných třískách, rýhy po mechanickém

poškození, …). Tmel se nanáší stěrkou v množství mírně převyšující plochu,

u větších nerovností ve více vrstvách vždy až po zaschnutí předchozí.

-

olepování bočních ploch masivními nákližky tloušťky o 1 mm větší, než je tloušťka KD

- Lisování závisí kromě jiného na vzájemném vztahu 3 fyzikálních veličin:

- teplota

- tlak

- čas

-

Příprava lepící směsi:

Používají se hlavně UF lepidla, pro rychlé dýhování reaktivnějšími lepidly, v jednoetážových taktových lisech se používají směsi bez mouky s vyšším obsahem plniva, v ostatních případech se přidává i mouka jako nastavovadlo. Směs s moukou se připravuje 24 hod. předem, aby mouka řádně nabobtnala a tvrdidlo se přidává až těsně před nalitím do válcové nanašečky. Roztok tvrdidla 15 % se připravuje rozmícháním prášku NH4 Cl ve vlažné vodě 40 °C. Směs se připravuje ve válcových míchačkách opatřených míchadly poháněnými elektromotorem. Na konci každého míchadla je ještě motor s vrtulkou. Složení směsi a poměr jednotlivých složek je předepsán recepturami v technologických předpisech. Složky se musí přesně odměřovat (větší obsah tvrdidla zvyšuje křehkost filmu a jeho praskání).

-

Nanášení lepící směsi:

Obvykle 4válcové nanašečky válce obloženy pryží s příčnými rýhami hlubokými a širokými 1,5 mm, v nichž se udržuje lepící směs, aby neodkapávala na dílec. Spotřeba lepidla závisí na druhu, savosti podkladu a olepovacího materiálu. Jednotková spotřeba pro olepování aglomer. desek dýhou je 200 ± 20 g/m2 , pro směsi bez mouky s reaktivnějším lepidlem 130 ± 30 g/m2, pro nalepování fólií je 140 ± 20 g/m2. Množství nánosu se reguluje vzdáleností dávkovacích a nanášecích válců a rychlostí posuvů (15–20 m/min).

-

Příprava souboru k lisování:

Spočívá v ukládání podkladů s nánosem lepidla a dýhových sesazenek na sebe, obvykle ručně je nutno respektovat zásady symetrie a je důležité dodržet tzv. dobu sestavení souborů, tj. čas od nánosu směsi po vyvinutí dostatečného tlaku potřebného pro vznik adhezivních přitažlivých sil. Tato doba je určená technologickým předpisem v závislosti na lepidle, velikosti nánosu a teplotě.

-

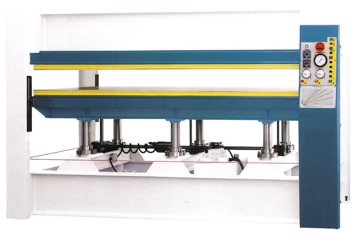

Lisování souborů v hydraulických lisech:

Lisováním se dosáhne co nejtěsnějšího přiblížení lepených ploch nutného pro vznik adhezivních sil a zajištění lepených vrstev v dané poloze do vytvrzení lepidla. Lisovací doba musí být tak dlouhá, až lepidlo dosáhne manipulační pevnosti, která se pohybuje mezi 55–70 % konečné pevnosti. Zajišťuje, že po uvolnění tlaku a vysunutí z lisu nedojde k posunutí dýhy na dílci. Lisy jsou jedno nebo více etážové.

Obr. 11

Jednoetážový dýhovací lis

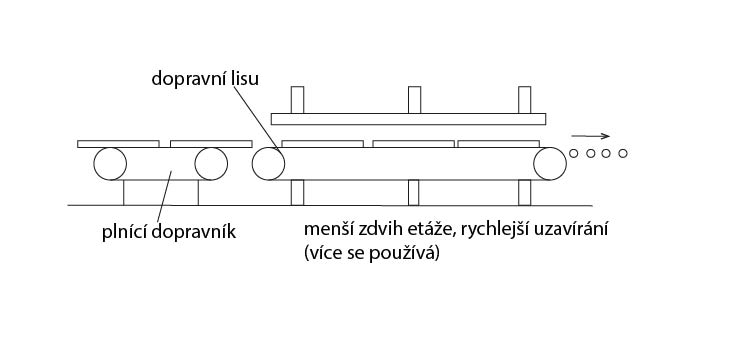

- lisování ve více etáž. lisech: Mají 6–12 etáží, teploty v rozsahu 95–120 °C, tlak 0,6–1,2 MPa. Jsou méně používané, protože se lisuje za nižších teplot a lisovací doba je delší (soubory jsou delší dobu než se uzavře lis vystaveny teplotě lisovacích desek a při vyšší teplotě je nebezpečí předčasného začátku vytvrzování). Lisovací doba podle tloušťky dýh je 4–7 min.

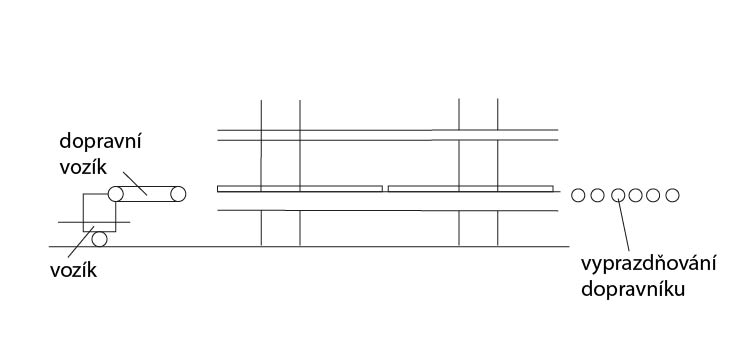

- lisování v jedno etážových lisech: Používají se reaktivnější lepidla. Vkládání souborů do lisů je rychlé, nemá trvat déle než 20 sekund, včetně uzavírání lisů. Lisovací teploty jsou kolem 140 °C, lisovací doba podle tloušťky dýh 40–70 sekund. Tlak 0,7 MPa. Lisy jsou plněny pomocí vozíků nebo dopravníků.

Lis s vozíkem

- dopravník zajíždí celý do lisu

Obr. 12

Lis s dopravníkem

Obr. 13

Lepidla na bázi PVAC

Pro dýhování a kašírování papírovými nebo plastovýmí foliemi, se používají disperzní PVAC lepidla. Například PVAC lepidlo bez plnidel s krátkým lisovacím časem pro plošné lepení HPL/CPL, dýhování a laminaci papírovou folií na DTD/MDF při lisování za tepla nebo za studena. PVAC lepidlo s vysokou pevností a odolností spoje můžeme použít pro kašírování dekorativními foliemi, lepení HPL/CPL nebo dýhování při lisování za tepla v krátkých lisovacích časech, laminaci dýhy flísem, dýhování na masiv a dřevité materiály. Kašírování za tepla, lepení spárovky a montážní lepení.