4Lisování reaktoplastů a termoplastů

Technologie lisování probíhá podle jednoduchého schématu. Materiál je vložen do lisovacího stroje, slisován a ohřát na teplotu tvrzení v případě reaktoplastů, nebo na teplotu blízkou oblasti měknutí u termoplastů. Podle toho, jaké je složení jednotlivých vrstev, vznikají charakteristické vlastnosti materiálu. Pro zpevnění materiálu se často využívají různé zpevňující prvky (např. skelná vlákna, uhlíková vlákna). Pro zvýšení efektivnosti výroby se v praxi nejčastěji používá etážový lis, který mívá 10–15 etáží o plochách až 15 m2. Šířka a délka desek jsou omezeny velikostí lisu. V případě lisování tlustých desek bývá v etáži po jedné, při lisování tenčích, bývá v etáži až 10 desek oddělených plechy, které mohou být pro docílení lesklého povrchu výrobků leštěné. V případě termoplastů se můžeme setkat s deskami z recyklovaných materiálů z PET lahví nebo s tetrapak obaly. Desky z čistého materiálu jsou méně rozšířené.

Lisování reaktoplastů

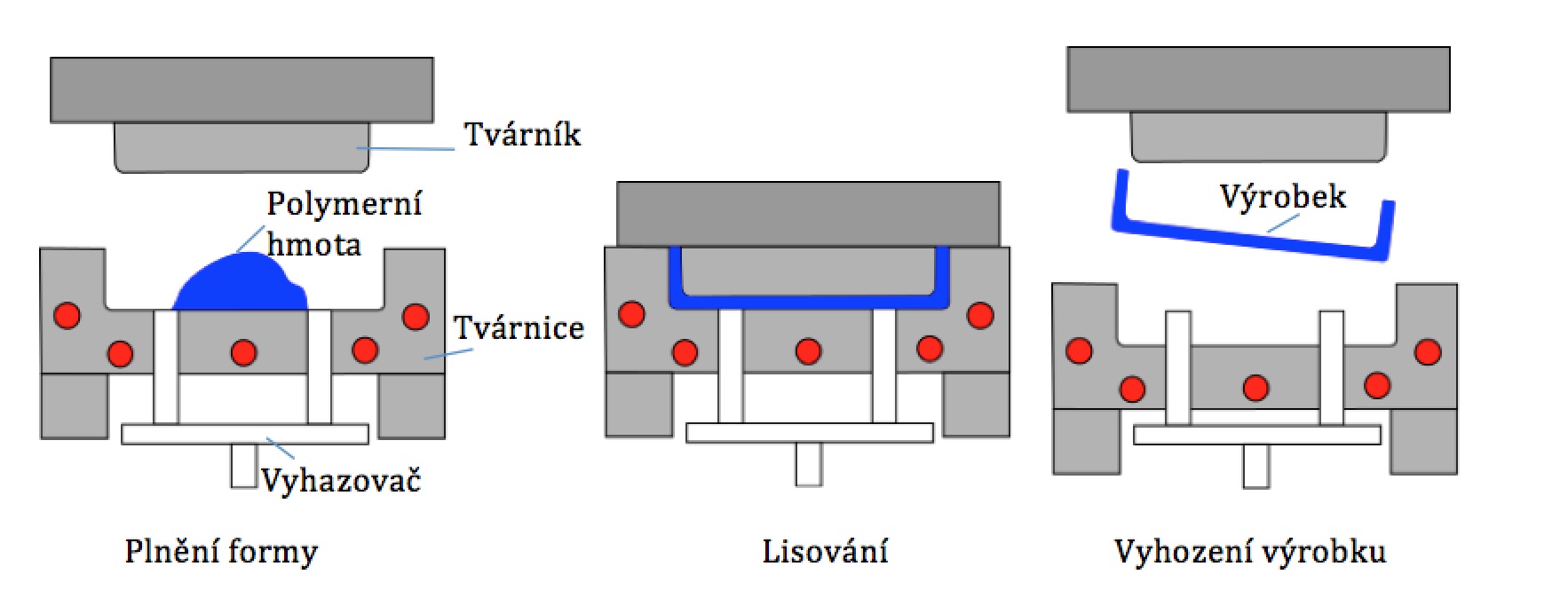

Pro lisování technických dílů z reaktoplastů (obr. 57, A3) se používají vyhřívané ocelové formy. Do dutiny, která má negativní tvar výrobku, se vloží polymerní hmota. Forma se uzavře a nastává ohřev, materiál se taví a současně probíhá vytvrzovací reakce. Ve správný okamžik, při dostatečné tekutosti a ještě nevytvrzené hmotě se zvýší přítlak na formu a provede se lisování. Lisování trvá do požadovaného stupně vytvrzení. Následně je výrobek vyjmut.

Obr. 57: Proces lisování reaktoplastů.

A3 Animace lisování reaktoplastů

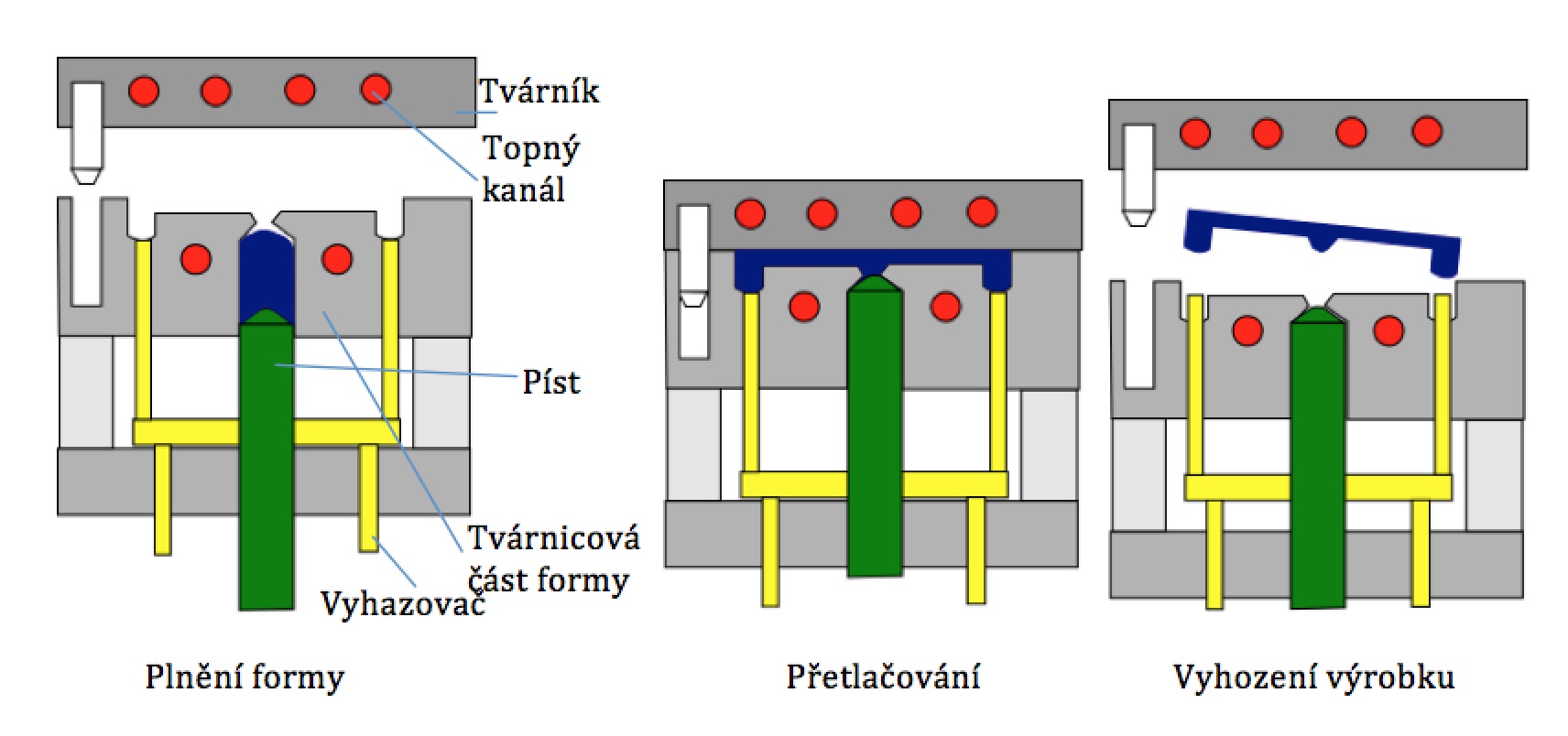

Technologii lisování lze modifikovat pomocnou dutinou, do které je vložena dávka plastu. Odkud je hmota po zplastikování přetlačena pístem vtokovými kanály do vlastní dutiny formy. Tento způsob výroby se nazývá přetlačování (obr. 58, A4).

Výhody přetlačování

- Rychlejší proces výroby.

- Lepší mechanické vlastnosti dílů.

- Díl nemá po obvodu přetoky.

Nevýhody

- Odpadní materiál.

- Dražší nástroj.

Obr. 58: Proces přetlačování reaktoplastů.

A4 Animace přetlačování reaktoplastů

Práškový materiál je nevhodný na přepravu a manipulaci. Pro usnadnění a přesné dávkování se provádí tabletování. Za tlaku se za studena slisuje prášek do tablety. S tabletou je možnost zařadit před lisování předehřev v externí peci a tím snížit výrobní čas.

Lisování termoplastů

Dutina tvárnice se naplní odměřeným množstvím lisovaného plastu ve formě prášku, granulátu nebo drti, záleží na zpracovávaném plastu. Pro automatické dávkování sypkých lisovacích hmot se používá různých systémů. Například plastifikační agregáty se sekacím dávkovacím zařízením. Výhodou plastifikačních agregátů je jejich použitelnost pro většinu standardních lisů. Předplastikace umožňuje zkrátit lisovací cyklus až třikrát. Pro poloautomatické dávkování sypkých hmot se používá objemového plnění pomocí dávkovací šablony. Tato dávkovací zařízení se mohou také předehřívat. Nadávkovaná hmota se ohřívá v důsledku styku materiálu se stěnami formy a tím přechází do plastického stavu. Tlakem vyvozeným tvárníkem horního dílu formy a při jejím uzavírání, dochází k plastifikaci hmoty a tím k vyplnění celé tvarové dutiny. Po zalisování a následném chlazení do tuhého stavu, pod teplotu tání materiálu, se zafixuje tvar hmoty a forma se otevře, výlisek se vysune a vyjme z lisu. Forma se očistí stlačeným vzduchem, aby zde nezůstaly zbytky hmoty. Pak se do dutiny vloží nová dávka materiálu a celý cyklus se znovu opakuje. [9]

Příklady použití

Lisování slouží pro výrobu desek z recyklovaného PET materiálu, který získáme z použitých nápojových obalů. Z roztříděných a očištěných PET lahví se připraví drť, která se vkládá do dutiny tvárnice (obr. 59) a následně se lisuje (obr. 60) do konečného tvaru desek.

Obr. 59: Plnění drtí PET. [9]

Obr. 60: Lisování desky. [9]

Materiál UHMW – PE je zkratka pro „Ultra High Molecular Weight Polyethylene“, což znamená „Ultra vysoká molekulární hmotnost polyethylenu“. Tento materiál vyniká svými vlastnostmi, jako je vynikající odolnost proti opotřebení, velmi vysoká houževnatost, dobrá chemická odolnost a dobré vlastnosti při nízkých teplotách. Používá se jako ideální materiál pro obložení v silech, bunkrech, skluzavkách, všude tam, kde se přepravují sypké hmoty, jako např. automobilové návěsy, železniční vagóny, dopravníky.

Výhody desek vyráběných lisováním

- Lisování umožňuje při dodržení přesného dávkování a dobré konstrukci formy maximální využití lisované hmoty.

- Vnitřní pnutí ve výliscích je minimální, protože hmota je při lisování vystavena pouze krátkému a mnohasměrnému toku.

- Formy určené pro lisování jsou většinou levnější než formy pro vstřikování.

- Velikost výlisku je teoreticky omezena pouze lisovací silou stroje.

Nevýhody desek vyráběných lisováním

- Dlouhá doba lisovacího cyklu.

- Malá produktivita práce. [9]