13Svařování plastů

Obsah kapitoly

- 13.1 Svařování horkým tělesem

- 13.2 Svařování topnou spirálou

- 13.3 Svařování horkým plynem

- 13.4 Svařování extruderem

- 13.5 Svařování infračerveným paprskem

- 13.6 Svařování laserem

- 13.7 Vysokofrekvenční svařování

- 13.8 Svařování ultrazvukem

- 13.9 Svařování třením

- 13.10 Vibrační svařování

Definice

Svařování termoplastických hmot je vytvoření nerozebíratelného spoje za použití teploty a tlaku v určeném čase. Plastické hmoty se při spojování musí nacházet ve tvárném stavu.

S plastovými svařenci se setkáváme ve všech oblastech průmyslu (automobilový, stavebnictví, výroba technických součástí …) (obr. 92).

Obr. 92: Ukázka svařovaných výrobků.

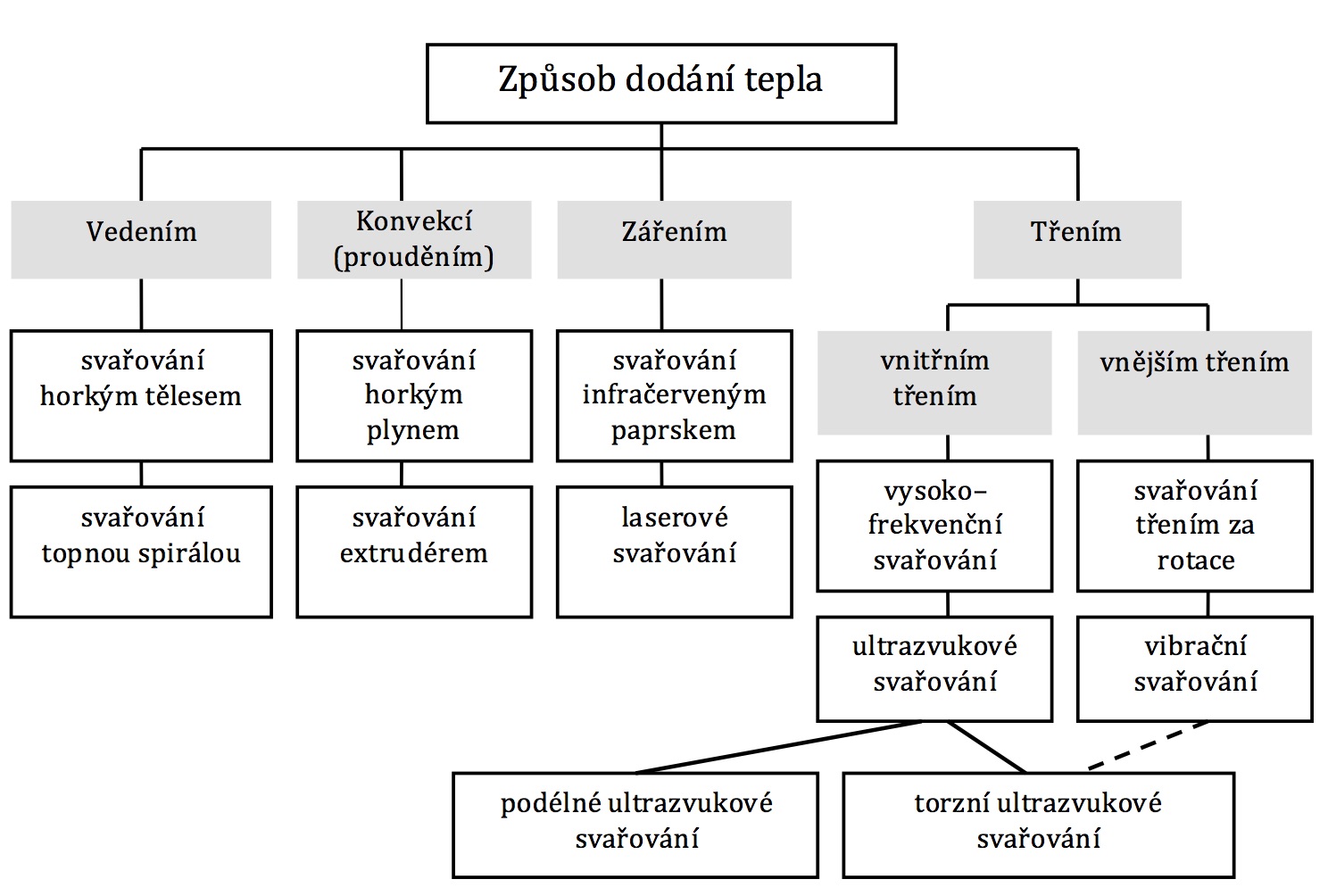

Dle způsobu dodávání tepla do místa svaru, lze rozlišit následující svařovací technologie:

- Vedením.

- Konvekcí neboli prouděním.

- Zářením.

- Třením.

Svařování je tepelně – reologický proces skládající se z:

- Ohřevu.

- Spojení dílů pod tlakem – tečení taveniny.

- Chladnutí pod tlakem – tuhnutí taveniny, tvorba struktury materiálu, tepelná kontrakce, rekrystalizace, orientace, vnitřní pnutí, staženiny, bubliny.

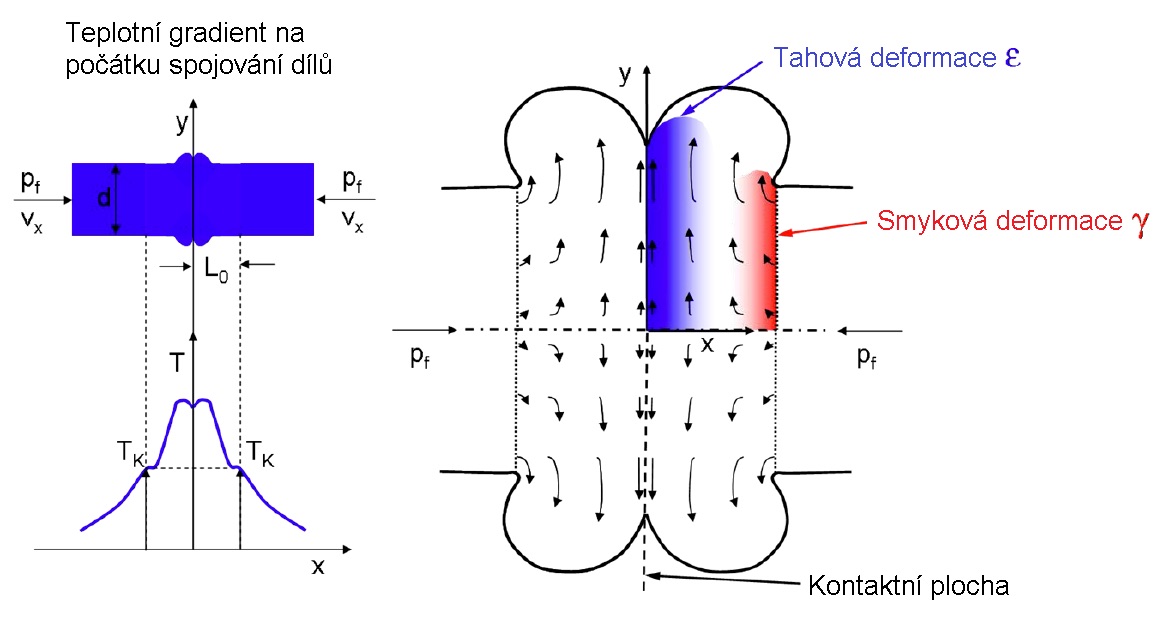

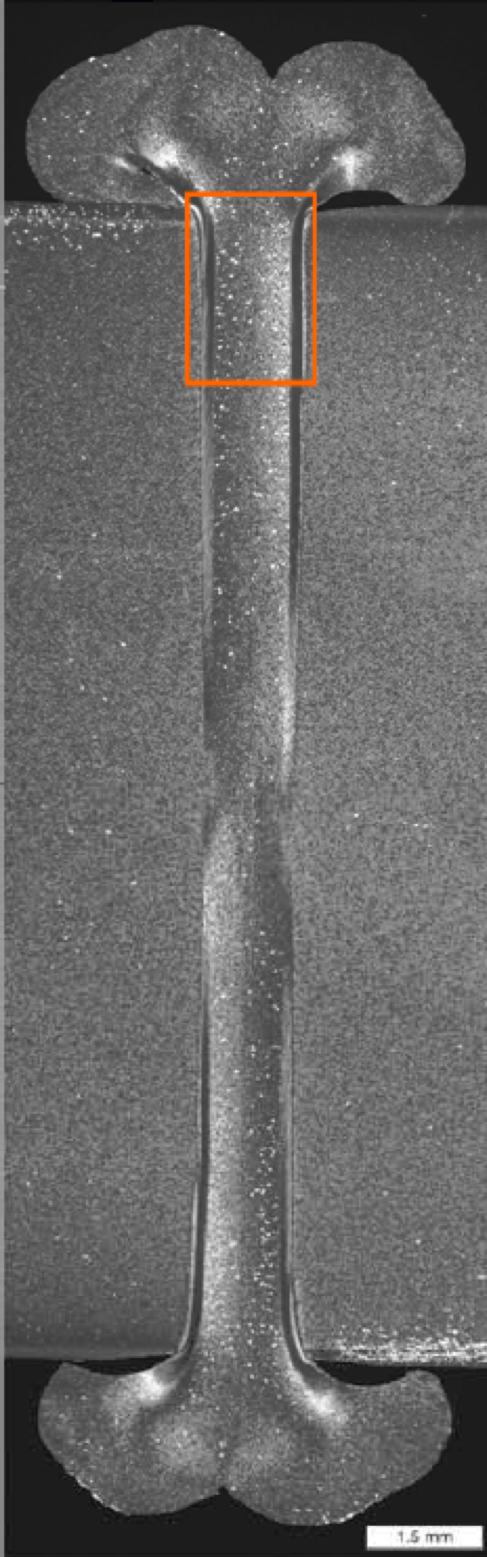

Tečení taveniny nastává při spojení dílů pod tlakem, kdy původní ohřátá hmota materiálu se deformuje a vytváří svarový spoj (obr. 93).

Obr. 93: Deformace plastu v místě svaru.

Obr. 94: Rozdělení technologií svařování plastů dle způsobu dodání tepla do místa svaru.

Při výběru konkrétní metody svařování (obr. 94) musíme vzít v úvahu polymerní materiál (tab. 3) a geometrii svařovaných dílů, požadovanou kvalitu svarů (obr. 95) a hospodárnost.

Tab. 3: Svařitelnost polymerních materiálů dle použité technologie.

|

Druh plastu |

Technologie svařování termoplastů |

||||

|

Horkým plynem |

Topným tělesem |

Třením |

Ultrazvukem |

Vysokofrekvenční |

|

|

PE – polyethylen |

dobrá |

dobrá |

dobrá |

omezená |

žádná |

|

PP – polypropylen |

dobrá |

dobrá |

dobrá |

omezená |

žádná |

|

PVC – polyvinylchlorid |

dobrá |

dobrá |

dobrá |

dobrá |

dobrá |

|

měkčený PVC |

omezená |

omezená |

žádná |

žádná |

dobrá |

|

PS – polystyren |

omezená |

dobrá |

dobrá |

žádná |

|

|

houževnatý PS |

omezená |

dobrá |

dobrá |

žádná |

|

|

ABS akrylonitrilbutadienstyren |

dobrá |

dobrá |

dobrá |

dobrá |

omezená |

|

SAN styrenakrylonitril |

dobrá |

dobrá |

dobrá |

dobrá |

omezená |

|

PMMA polymethylmethakrylát |

dobrá |

omezená |

dobrá |

dobrá |

dobrá |

|

PA – polyamid |

omezená |

omezená |

dobrá |

omezená |

omezená |

|

POM – polyoxymethylen |

dobrá |

dobrá |

dobrá |

dobrá |

žádná |

|

PC – polykarbonát 1 |

žádná |

žádná |

dobrá |

omezená |

omezená |

|

PBTP polybutylentereftalát |

omezená |

dobrá |

dobrá |

dobrá |

|

|

PPO – polyfenylenoxid |

dobrá |

dobrá |

|||

|

PS – polysulfid |

dobrá |

dobrá |

|||

|

PI – polyimid |

žádná |

žádná |

žádná |

žádná |

žádná |

|

PTFE polytetrafluorethylen |

žádná |

žádná |

žádná |

žádná |

žádná |

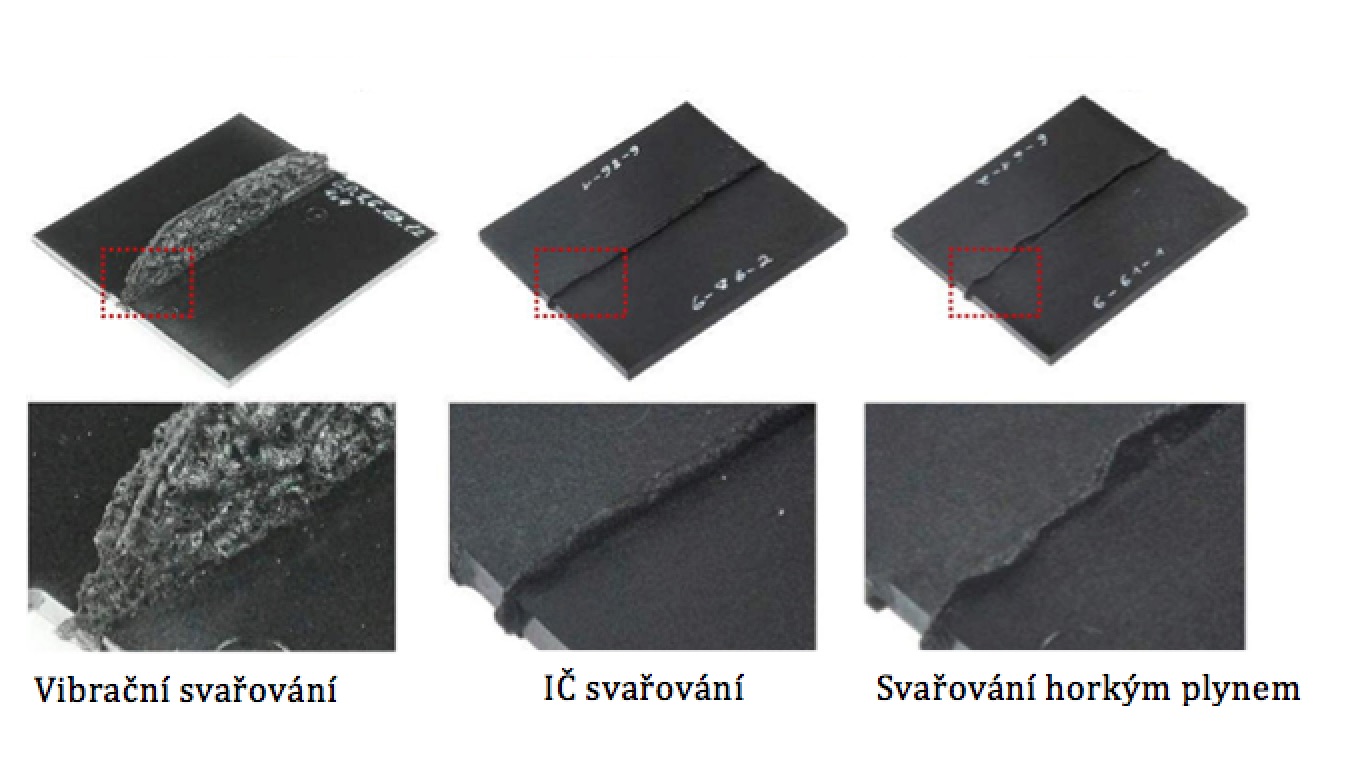

Obr. 95: Porovnání vzhledu svaru pro různé technologie. [14]

Zpět na začátek

13.1 Svařování horkým tělesem

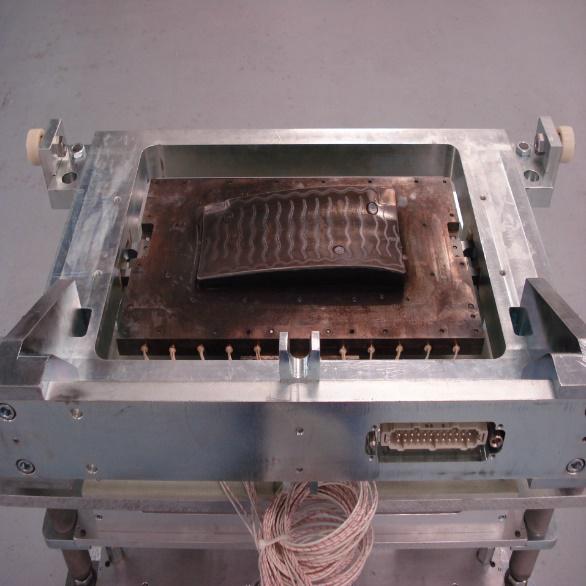

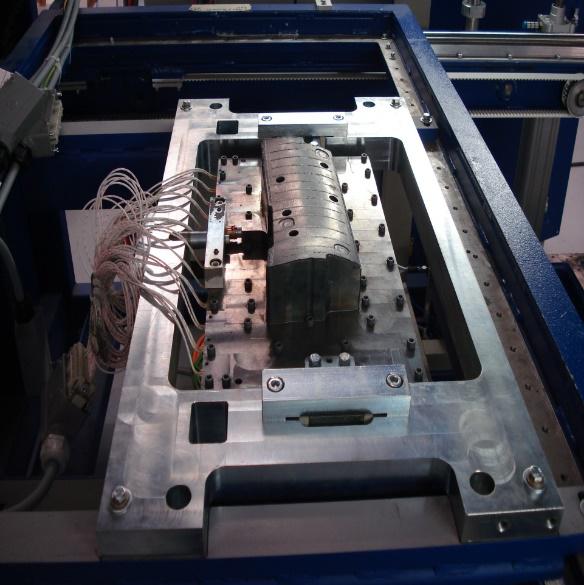

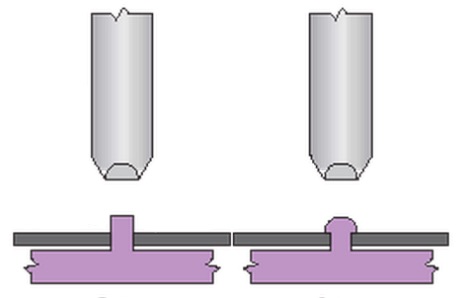

Svařování horkým tělesem má v praxi mnoho pojmenování: Hot plate, horká deska, svařování na zrcadlo. Při svařování horkým tělesem je potřebné teplo generováno obvykle prostřednictvím tepelných patron. Při konstrukci topných těles je zapotřebí dbát na co nejrovnoměrnější rozložení teplot na celé pracovní ploše. Pro dosažení efektivního předání tepla jsou používány materiály s co nejlepší tepelnou vodivostí. V závislosti na druhu ohřevu a designu dílů jsou využívány různé tepelné nástavce.

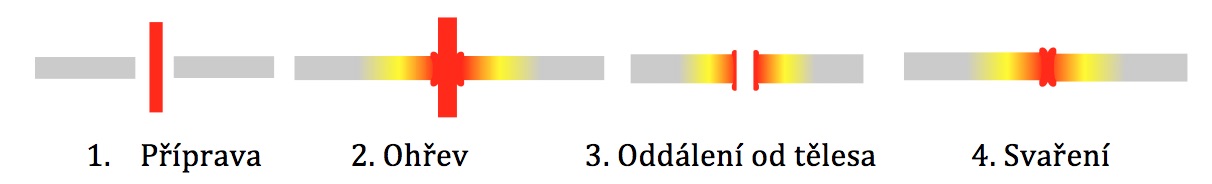

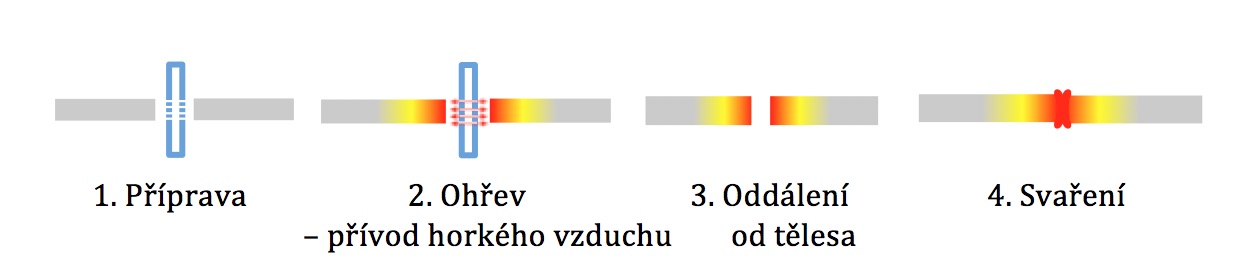

Při svařování horkým tělesem jsou svařovací plochy tvarových dílů nahřáty prostřednictvím kontaktního nebo radiačního tepla a následně tlakem spojeny. V praxi převažuje kontaktní ohřev. U této technologie se jedná o vícekrokový proces, neboť ohřev a následné svaření dílů probíhá časově odděleně (obr. 96). Poté, co jsou svařované díly uchyceny do fixačních loží, najedou na elektricky ohřívané tepelné těleso. Kontaktem svařovaných ploch na tepelném tělesu začíná proces svařování, který se v praxi dělí na fázi ohřevu, oddálení od tělesa a spojení.

V praxi najdeme nejčastěji tyto typy:

- Kontaktní – Ohřev při teplotách od 180°C do 270 °C (oblast běžných teplot).

- Vysokoteplotní – Svařování při teplotách do max. 400°C.

- Radiační – Ohřev až do 600°C.

Při kontaktním ohřevu od 180°C do 270°C jsou nejčastěji používány nástavce (obr. 97) popř. výměnné desky s PTFE povrchovou úpravou. U nástavců s komplikovanou tvarovou konturou jsou taktéž zpravidla používány PTFE povrchy.

Při vysokoteplotním a radiačním svařování povrchovou úpravu PTFE není možné použít. Na tepelná tělesa jsou proto využity materiály s dobrou tepelnou vodivostí, odolností vůči korozi a metalické popř. jiné speciální povrchové úpravy.

Obr. 96: Postup svařování horkým tělesem.

Pohon svařovacích strojů s horkou desku je tvořen převážně hydraulickými, pneumatickými a servomotorovými jednotkami.

Obr. 97: Nástroje pro svařování horkým tělesem. [14]

Pro dosažení krátkých přestavovacích časů jsou využívány servomotorové pohony.

Svařování horkým tělesem je vhodné pro velké a komplexní kontury svaru.

Výhody:

- Jednoduchý proces, lehce kontrolovatelný.

- Vysoká reprodukovatelnost („opakovatelnost“).

- Vysoké pevnosti svarů, nízké vnitřní pnutí.

- Vhodný pro svařování rozdílných materiálů (2 topná tělesa.)

- Stejnoměrný přetok materiálu.

Nevýhody:

- 3D kontury svarů vyžadují nákladné nástroje.

- Velký přetok materiálu.

- Dlouhé procesní časy.

- Možné ulpívání materiálu na horkém tělese.

- Vysoké režijní náklady (energie).

Zpět na začátek

13.2 Svařování topnou spirálou

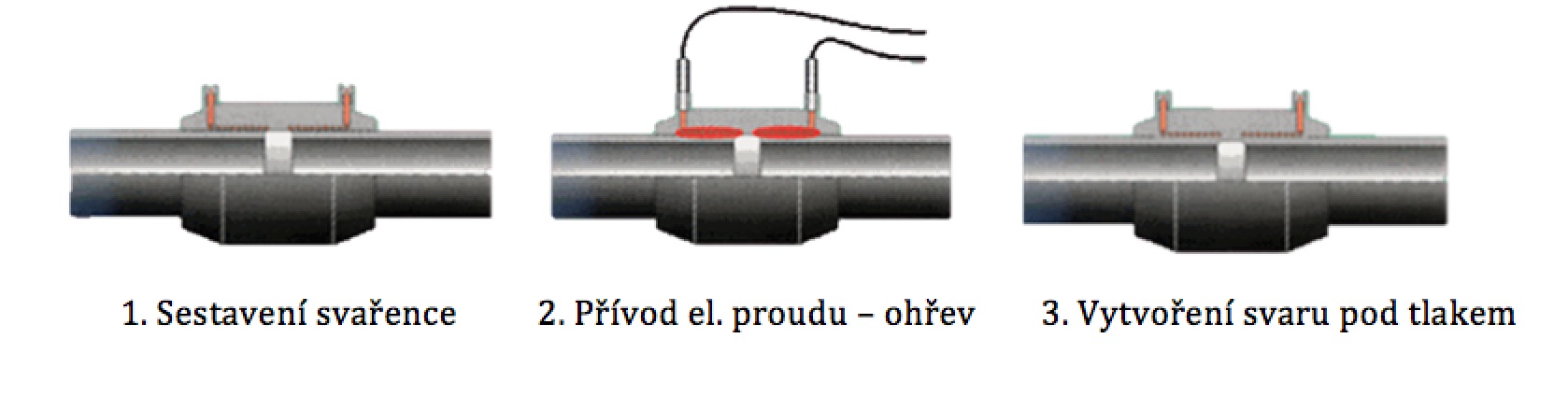

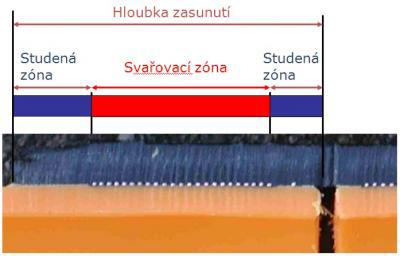

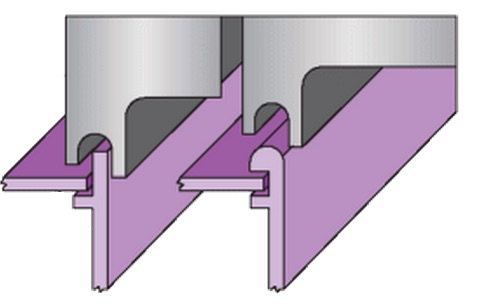

Svařování topnou spirálou (obr. 98) se nejčastěji používá u tzv. elektrotvarovek při spojování a napojování potrubních systémů. Topná elektrická spirála je součástí plastové tvarovky a je umístěna co nejblíže k místu svaru. Po svaření zůstává topná spirála v místě svaru (obr. 99).

Obr. 98: Postup svařování topnou spirálou.

Svařovací postup elektrotvarovkou:

- Úprava délky potrubí – rozřezání v pravém úhlu vzhledem k ose potrubí.

- Odměření svařovací zóny označované jako hloubka zasunutí, označení a odstranění zoxidované vrstvy. U přesuvných objímek se jedná o vzdálenost mezi okrajem a středem objímky. Zoxidovaná vrstva se odstraní tak, aby přesahovala svařovací zónu asi o 5 mm.

- Čištění vnější a vnitřní strany řezné hrany + odmaštění.

- Montáž elektrotvarovky.

- Pnutí při svařování – veškeré spoje, které jsou připravené ke svařování, musí být bez pnutí. Trubky nesmí být zasunuté do bezpečnostních elektrotvarovek pod napětím v ohybu nebo vlastním zatížením.

- Svařování.

- Vyvinutí tlaku nejčastěji pomocí integrovaných šroubů a ochlazení.

Obr. 99: Elektrotvarovka a řez elektrotvarovkou s topnou spirálou.

Zpět na začátek

13.3 Svařování horkým plynem

Svařování horkým plynem lze rozdělit na ruční svařování pomocí horkovzdušné pistole a na svařování technických dílů pomocí tvarového rozvaděče.

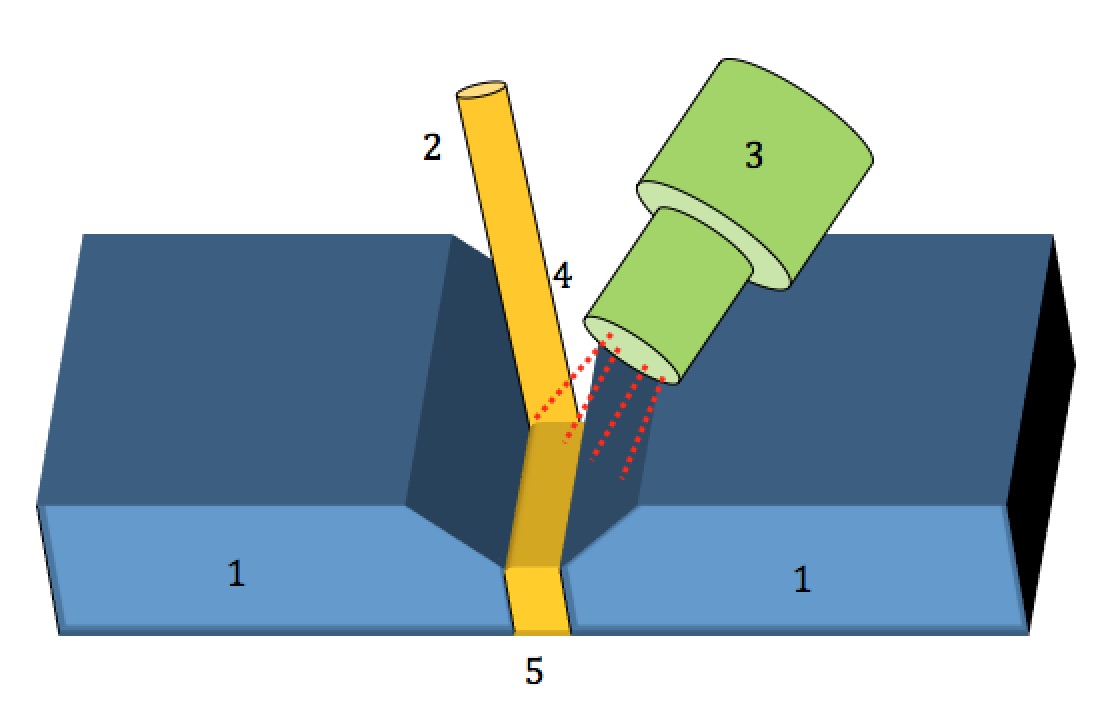

Obr. 100: Princip svařování horkým plynem s přídavným materiálem. 1 – základní materiál, 2 – přídavný materiál, 3 – tryska svařovací pistole, 4 – horký vzduch, 5 – svár.

Ruční svařování horkým plynem (obr. 100) při současném použití přídavného materiálu se používá skoro u všech termoplastů a v technologické praxi je poměrně rozšířené. Spoj se vytváří pomocí přídavného materiálu, který se stejně jako povrch svařovaných dílů, ohřívá proudem horkého plynu na teplotu, kdy je natavený plast za působení tlaku schopen vytvořit dostatečně pevný spoj. Základní materiál i přídavný materiál se působením horkého vzduchu plastifikuje. [13] K vzájemnému spojení, a tedy k vytvoření svarového spoje, dochází za působení tlaku od svarového drátu, nástavce svarové pistole nebo přítlačným válečkem.

Během strojního svařování technických dílů horkým plynem (obr. 101) jsou styčné plochy dílů bezkontaktně ohřáty horkým plynem (inertním plynem je zpravidla dusík nebo pouze vzduch) a následně tlakem spojeny.

U této technologie se jedná o vícekrokový proces, neboť ohřev a následné svaření dílů probíhá časově oddělené.

Poté co jsou svařované díly založeny do fixačních přípravků, jsou dopraveny k elektricky vytápěné rozvodné desce (osazené tryskami). Tryskami proudící horký plyn nataví plast a zároveň prakticky zabrání jeho oxidaci.

Obr. 101: Postup svařování horkým vzduchem.

Výhody:

- Vysoká pevnost sváru i u technických plastů, např. polyamidů.

Nevýhody:

- Inertní plyn.

- Vysoké energetické náklady.

- Investice do odsávání.

Zpět na začátek

13. 4 Svařování extruderem

Podstatou metody je ohřev základního materiálu horkým plynem a vytlačování zplastikovaného přídavného materiálu do svařovací zóny obvykle pod tlakem. Svařuje se pomocí druhově shodného přídavného materiálu, který se vytlačuje jako proud taveniny z plastikační jednotky extrudéru. Přídavný materiál je tak zcela homogenní a dokonale zplastifikovaný. Pro správné vytvoření tlaku je nutné, aby byl přídavný materiál přitlačován do svarové zóny, což se děje různými způsoby podle jednotlivých postupových variant.

Metodou svařování vytlačováním se spojuje velká skupina polotovarů z termoplastů: potrubí, atypické potrubní tvarovky, konstrukce z desek, utěsňovací pásy, nejčastěji z materiálů PP, PE, ale i z PVC a PVDF. Touto metodou se také provádějí opravy plastových dílů automobilů, motocyklů apod.

Základem vytlačovacího svařovacího stroje je plastikační jednotka (obr. 102), tj. vyhřívaný válec se šnekem nebo pístem, kde dojde k ohřevu přídavného materiálu na nastavenou svařovací teplotu a jeho homogenizaci. Vytlačení přídavného materiálu do svarové zóny se většinou děje pomocí přítlačné botičky, u některých konstrukcí se přídavný materiál pěchuje ručně, nebo je součástí stroje přítlačný válečkový systém. V případě tlaku botičkou se tlak vyvozuje váhou extrudéru, proto je nutno při svařování „v pozici“ (kolmo nebo nad hlavou) vyvinout stejný tlak silou. Současně s vytlačováním zplastikovaného přídavného materiálu a vyvíjením tlaku ve svaru je nutný předehřev základního materiálu většinou horkým plynem, nebo jiným tepelným zdrojem.

Obr. 102: Svařování extruderem. [15]

Zpět na začátek

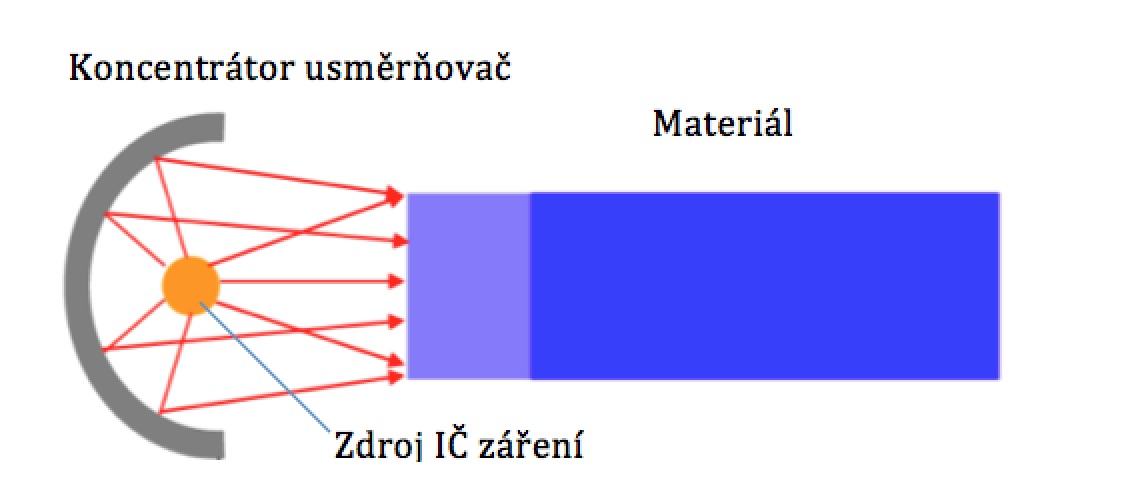

13.5 Svařování infračerveným paprskem

Infračervené (IČ) záření je odráženo, absorbováno nebo prochází skrz materiál. Absorbováno je infračervené spektrum, které se shoduje s vlnovou délkou molekulárního kmitočtu v materiálu. Materiál je ohříván díky absorpci (obr. 103). Čím více záření je absorbováno, tím lepší je výsledek svařování. Absorpční vlastnosti ovlivňuje materiál plastu jako i přítomnost pigmentů, obsah aditiv nebo tloušťka stěn materiálu. Krátkovlnné záření prochází hluboko do materiálu a zajišťuje rovnoměrný ohřev. Středněvlnné záření je absorbováno již venkovní vrstvou a ohřívá tak převážně povrch dílu.

Technické plasty ABS, PA, PP, PMMA nebo PC jsou z hlediska svého složení vhodné pro dostatečnou absorpci IČ záření.

Ohledně použití barviv platí jednoduchá „Faustova“ formule: Čím tmavší a čím černější, tím vyšší absorpce.

Obr. 103: Princip svařování infračerveným zářením.

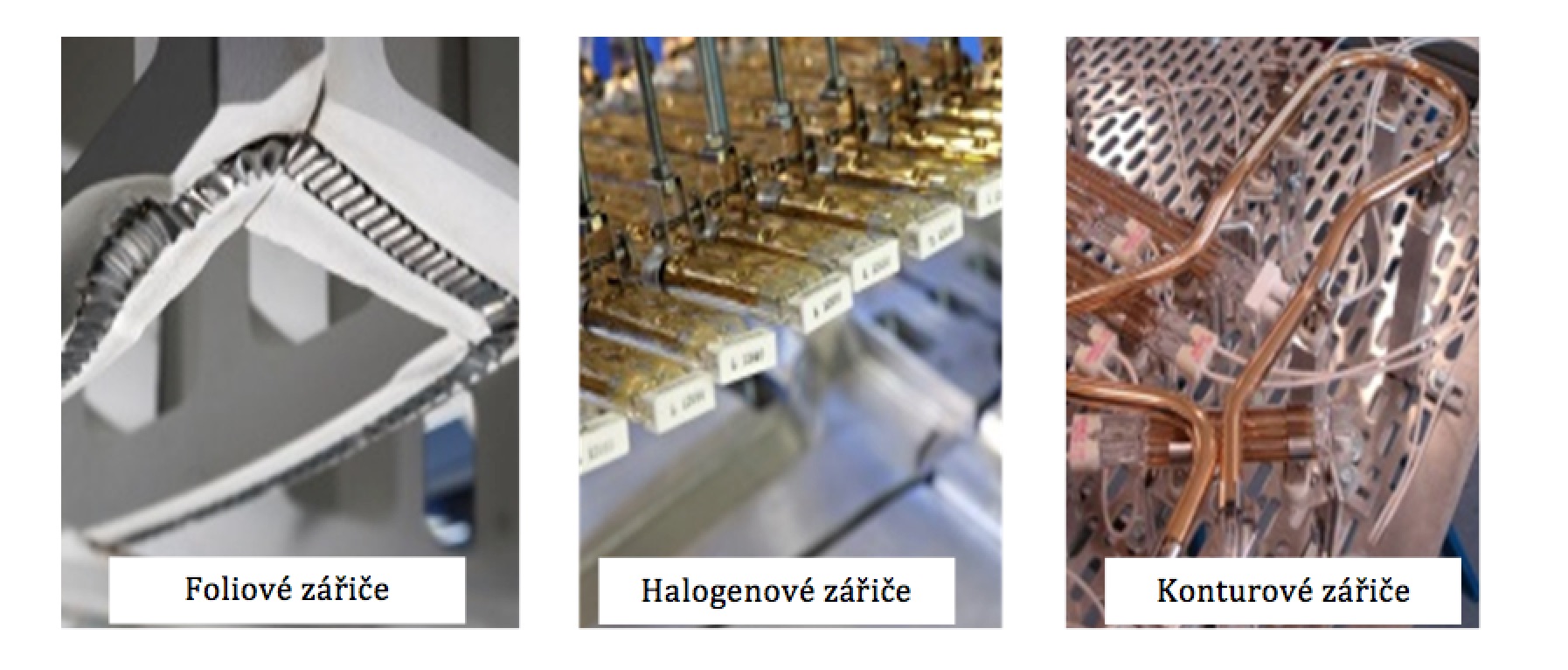

Zdrojem IČ záření mohou být halogenové, keramické nebo fóliové zářiče (obr. 104). Fóliové zářiče jsou fólie se speciálním niklovým legováním, nanýtované na kovovém základu, založeny ve vyfrézované drážce. Skleněné halogenové zářiče vyzařují krátkovlnné IČ spektrum. Konturové zářiče jsou krátkovlnné zářiče kopírující tvar svařovaných dílů. Použití zdroje závisí na konstrukci svařovacího nástroje a materiálu plastu.

Obr. 104: Zářiče používané při infračerveném svařování. [14]

IČ svařování má uplatnění na velkoplošné díly, např. přístrojové desky, dveřní obložení, střední konzoly, díly se složitými 3D svařovacími geometriemi, vzduchové kanály, zásobníky na kapaliny, nádrže na palivo, kryty a pouzdra, např. vzduchový filtr, světla, kryty autobaterie, technické díly, např. sanitární a zdravotní technika, bílé zboží a další (obr. 105).

Obr. 105: Díly spojené IČ svařováním. [14]

Výhody:

- Vysoká pevnost sváru.

- Možnost svaření rozdílných materiálů.

- Komplikované geometrie.

- Žádné přichytávání taveniny (bezkontaktní ohřev).

- Žádné tvorba mikročástic (otřepů).

- Minimální přetoky taveniny.

- Nízké nároky na geometrii sváru.

Nevýhody:

- Málo známá technologie na trhu (nejistota).

- Mírně delší čas cyklu (oproti vibračnímu svařování).

- Životnost IČ skleněných zářičů.

Zpět na začátek

13.6 Svařování laserem

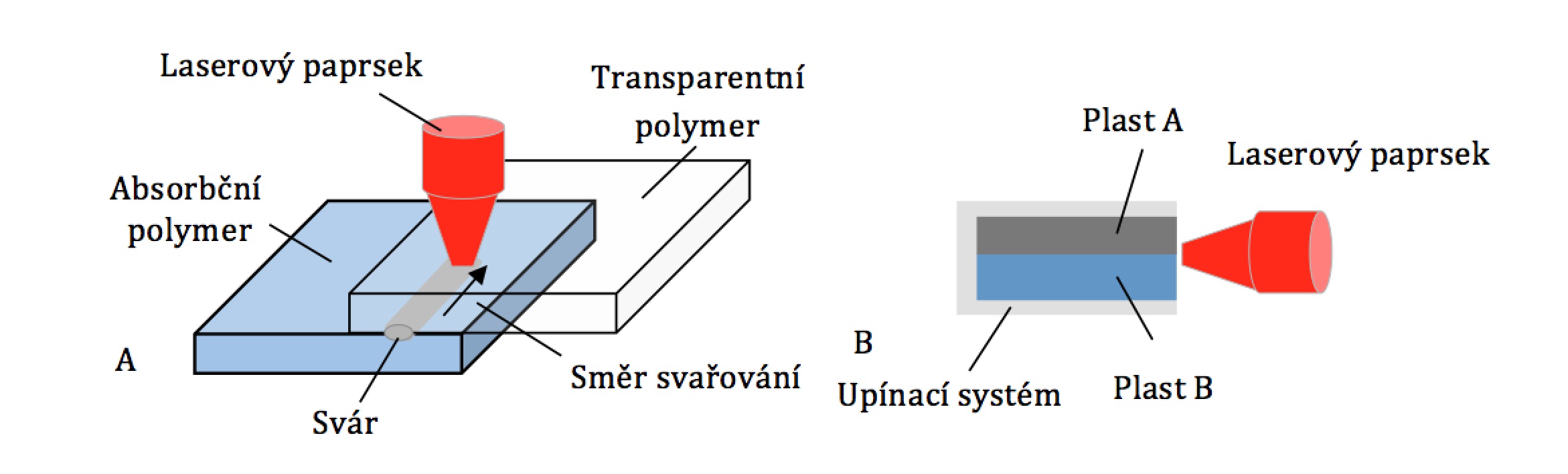

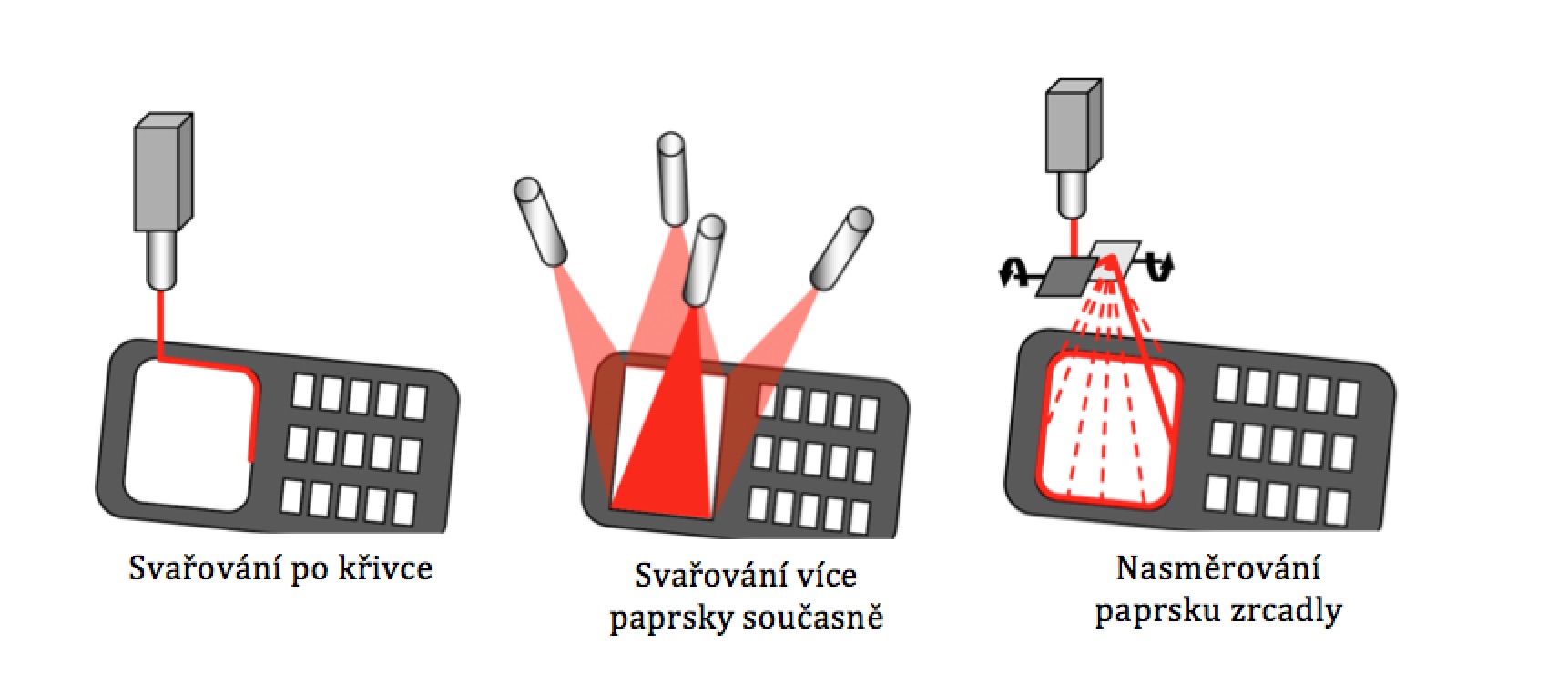

Při laserovém svařování jsou plasty svařeny prostřednictvím laseru (zostřeného světla). Laserové svařování se dělí na průchozí a konturové (obr. 106). Využíván je převážně diodový laser.

Průchozí laserové sváření:

Na absorpční plastový díl je pomocí přípravku zafixován transparentní díl. Laser prozáří transparentní materiál a nataví povrch absorpčního materiálu. Díky vedení tepla je natavena též dotyková plocha transparentního materiálu. Tento proces může být prostřednictvím laseru exaktně řízen a průběžně vyhodnocován.

Konturové laserové sváření:

Při konturovém laserovém svařování jsou proti sobě upnuty oba díly a laser je veden podél spoje, čímž nataví obě dotykové hrany. Pohyb laserového systému je ve většině případů zajištěn robotem (obr. 107).

Obr. 106: Princip svařování laserem. A – Průchozí, B – konturové.

Obr. 107: Možnosti laserového svařování.

Zpět na začátek

13.7 Vysokofrekvenční svařování

Vysokofrekvenční svařování je nazývané též dielektrické svařování, RF (Radio Frequency) svařování, nebo také dielektrické zatavení (Dielectric sealing).

Podstatou vysokofrekvenčního svařování je ohřev materiálu vysokofrekvenčním proudem mezi dvěma elektrodami za současného působení tlaku. Svařovaný plast má funkci dielektrika a spolu s horní a spodní elektrodou tak tvoří kondenzátor. Generátory vysokofrekvenčních svářecích strojů pracují ve většině případů se stabilizovanou frekvencí 27,12 MHz, která vyhovuje předpisům o radiotelekomunikačním odrušení. Tato frekvence je současně i optimální pro svařování měkčeného i neměkčeného PVC, kopolymerů PVC a všech materiálů, které jsou s PVC kombinovány, jako jsou různé druhy textilií, papírová lepenka a kartony. Svářecí stroje se vyrábějí v mnoha variantách, buď jako stacionární, s posuvným dvoupolohovým stolem, na němž je upevněna spodní elektroda, s karuselovým uspořádáním apod. Základními parametry jsou doba působení elektrického pole, tlak a doba chlazení.

Dielektrické vlastnosti omezují vysokofrekvenční svařitelnost termoplastů. Jako i ostatní metody, má VF svařování svoje výhody i nevýhody. Předně je omezeno dielektrickými vlastnostmi termoplastů. Základními charakteristikami jsou relativní permitivita ε , ztrátový činitel tg δ, z hlediska tloušťky svařovaných materiálů je důležitá i elektrická průrazná pevnost. K vyjádření vhodnosti materiálu pro vysokofrekvenční svařování se používá ztrátový součin ε · tg δ, který je mírou energie přeměňující se v dielektriku průchodem vysokofrekvenčního střídavého proudu v teplo. Jeho hodnota má být větší než 0,01. Permitivita i ztrátový činitel jsou v přímém vztahu k elektrickému dipólovému momentu molekuly, jinými slovy, čím má molekula polárnější charakter, tím jsou větší obě hodnoty.

Použití vysokofrekvenčního svařování je tak omezeno pouze na polární polymery, které mají vysoké hodnoty ε a tg δ (viz tabulka 4). Je však nutno zdůraznit, že dielektrické vlastnosti jsou silně ovlivňovány různými modifikacemi základního polymeru, druhem plniv a změkčovadel. Za velmi dobře vysokofrekvenčně svařitelné lze považovat plasty s hodnotou ztrátového činitele tg δ okolo 0,1 a větším, zatímco hodnoty 0,01 a větší sice také umožňují svařování vysokofrekvenčním ohřevem, většinou je však zapotřebí větší frekvence nebo ohřevu svařovacích elektrod. Nejvhodnějším plastem pro vysokofrekvenční svařování je PVC, vysokofrekvenčně však lze svařovat i některé další typy plastů, jako např. polyvinylidenchlorid (PVDC) a kopolymery, kopolymer etylenu s vinylacetátem (EVA), terpolymery ABS nebo PET. V posledních letech byly dokonce vyvinuty speciální technologie, které umožňují vysokofrekvenčně svařovat i polyolefiny. To by z hlediska dalších perspektiv posunulo vysokofrekvenční svařování termoplastů výrazně dopředu. [16]

Tab. 4: Dielektrické vlastnosti vybraných polymerů. [16]

| Vztah polarity vybraných polymerů a jejich dielektrických vlastností | |||

| Polymer | Polarita | ε, 1 MHz | tg δ, 1 MHz |

| Polytetrafluoretylen (PTFE) | nepolární | 2,0 | 0, 000 1 |

| Polyetylen (PE) | nepolární | 2,2 | 0, 000 2 |

| Polystyren (PS) | nepolární | 2,5 | 0, 000 3 |

| Polyvinylchlorid (PVC) | polární | 4,5 | 0, 12 |

| Linerání polyuretan (PUR) | polární | 4,0 | 0, 07 |

| Polyamid 66 (PA 66) | polární | 3,5 | 0, 03 |

Výhody vysokofrekvenčního svařování

- Zdrojem tepla je vlastní svařovaný materiál a teplo tedy není přiváděno zvenčí.

- Svařovací proces je velmi rychlý, na úrovni sekund.

- Spojení obou svařovaných dílů probíhá bez přídavku dalšího materiálu.

- Teplo se koncentruje pouze do místa svaru, materiál mimo svar tak není tepelně zatěžován. Nejvíce tepla se vyvíjí uprostřed ve styčné ploše mezi oběma materiály, zatímco nejnižší teplota je na povrchu svařovaných materiálů.

- Ohřev svařovaného materiálu okamžitě ustává, jakmile se vypne vysokofrekvenční proud. To umožňuje, aby místo svaru bylo nadále pod tlakem studených elektrod a svar mohl rychle vychladnout.

- Svary mají vysokou pevnost, a to až na úrovni svařovaného materiálu.

- Po estetické stránce jsou svary velmi kvalitní, lze vytvořit svary s různými reliéfy, např. s tvarem šicího stehu apod.

- Vysokofrekvenční svařování velmi efektivně nahrazuje šití v případech, kdy je požadována nepropustnost pro vodu, lze hovořit o „vysokofrekvenčním šití“.

- Je možné vytvořit dva rovnoběžné svary najednou v jedné operaci, např. při svařování obrub u plošných materiálů. [16]

Vysokofrekvenčním způsobem se svařují zejména plošné polotovary, jako jsou fólie nebo tkané či netkané textilie, nejčastěji z polymerních vláken (polyesterových nebo polyamidových), laminované PVC nebo PUR. Tyto materiály splňují požadavky na vysokou pevnost a nepropustnost vody a tomu musí odpovídat i kvalita spojů. [16]

Vysokofrekvenční svařovací zařízení jsou ukázány na obrázcích 108 a 109.

Obr. 108: Vysokofrekvenční svařovací zařízení velkoplošných výrobků. [16]

Obr. 109: Vysokofrekvenční svařovací zařízení. [17]

Zpět na začátek

13.8 Svařování ultrazvukem

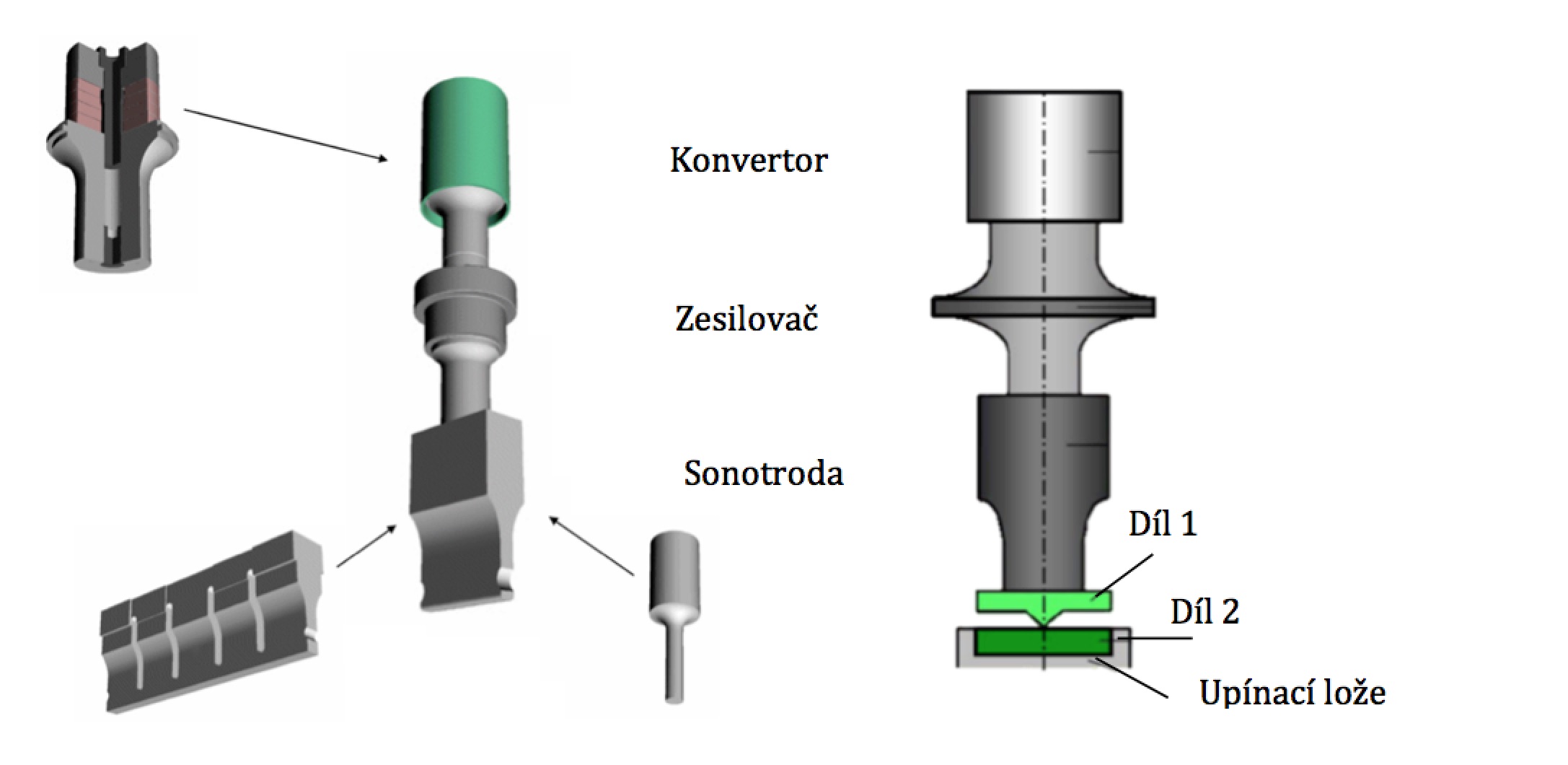

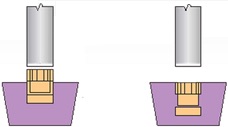

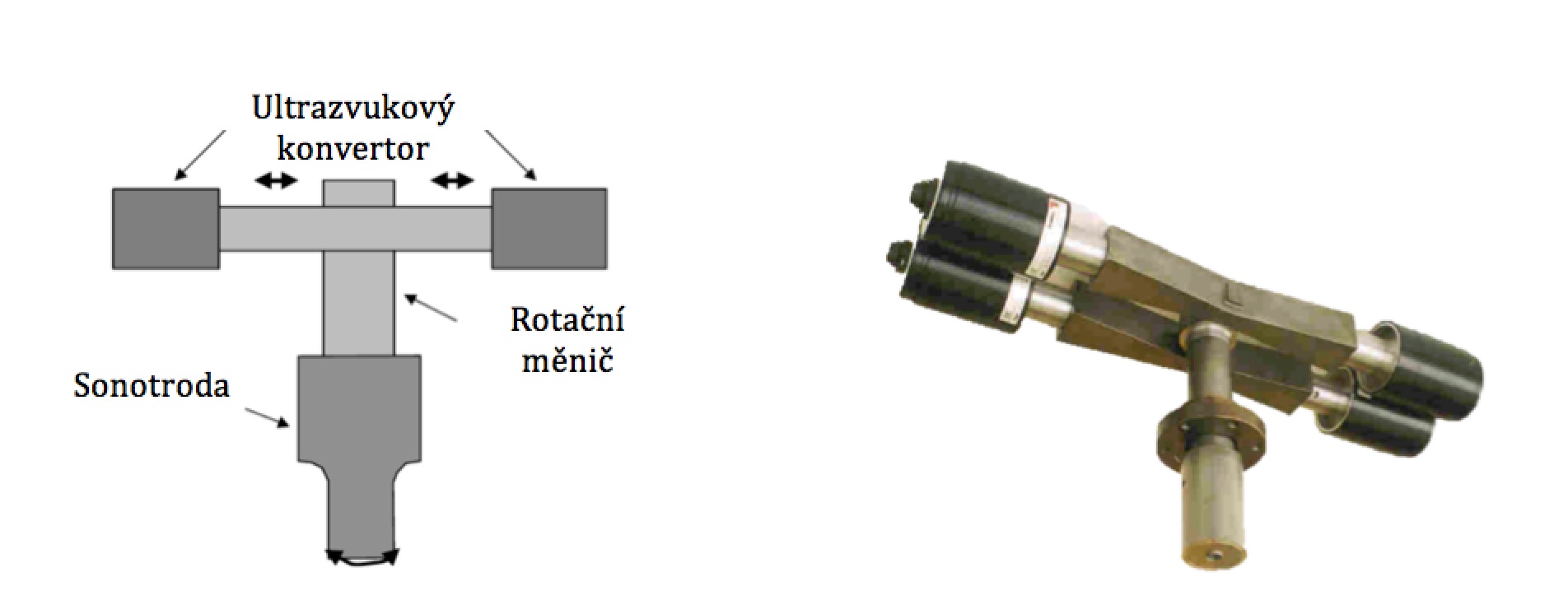

Ultrazvukové kmitání je vytvořeno generátorem, který proměňuje střídavé síťové napětí na vysokofrekvenční energii. Tato vysokofrekvenční energie je následně proměněna konvertorem na mechanickou vibrační energii o stejné frekvenci (obr. 110).

Při ultrazvukovém svařování termoplastických hmot jsou dané díly plastifikovány (nataveny) cílenou přeměnou ultrazvukové energie na teplo a tlak na jejich styčné ploše.

Plastové díly zde fungují jako nosiče energie. Při tomto typu svařování je energie přenášena samotným dílem, přičemž nejvhodnější jsou takové typy plastů, které přenášejí bezztrátově vibrační energii až na styčnou plochu.

K těmto patří polystyren a jeho polymeráty, polykarbonáty, metakryláty a další.

Amplituda konvertoru (svařovací hlavice obr. 111) je pro svařování příliš malá, proto musí být transformována sonotrodou. Zesílení amplitudy je tak dosaženo zmenšením průřezu v jedné polovině sonotrody. Hmota dolní poloviny sonotrody je menší než hmota její horní poloviny.

Obr. 110: Části ultrazvukové svářečky.

Obr. 111: Konvertory a sonotrody pro ultrazvukové svařování. [14]

Generátor

Slouží k přeměně nízkofrekvenční energie střídavého síťového elektrického proudu na vysokofrekvenční energii v ultrazvukové oblasti.

Výstupní frekvence ultrazvukových generátorů je v rozsahu od 20 do 40 kHz. Výstupní výkony od 400 do 5000 Watt

Skutečná pracovní frekvence generátoru je dána mechanickou rezonanční frekvencí konvertoru a sonotrody.

Konvertor (Převodník)

Slouží k přeměně elektrické energie na mechanickou vibrační energii. Proces převodu je zajištěn prostřednictvím piezoelektrických materiálů (speciální keramické kotouče). Precizním zpracováním těchto materiálu lze vyrobit konvertor s účinností přes 95 %.

Vytvořená vysokofrekvenční energie je v určité definované frekvenci impulzně vedena do křemíkových (piezoelektrických) kotoučků. Křemík se v důsledku elektrických impulzů roztahuje a smršťuje (se stejnou frekvencí jaká je aplikována).

Prostřednictvím speciální konstrukce konvertoru jsou tyto mechanické kmity přeneseny do kovu (titanu), čímž jsou k dispozici na dolní části převodníku jako mechanické kmity. Průměrná amplituda je 4 µm.

Sonotrody

Cílem sonotrody (obr. 111) je zesílit konvertorem vytvořené mechanické kmity a přenést je na svařovanou oblast (linii). Standardní materiál: hliník, titan nebo ocel.

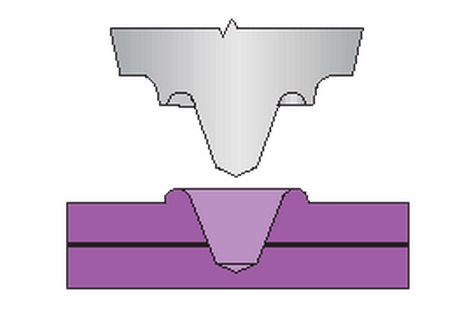

Konstrukce svařovacích ploch

Na výsledek svařování má největší vliv geometrie svařovaných ploch. Je nutné konstruovat na dílech energetické usměrňovače, jimiž je dosaženo cíleného a koncentrovaného přenosu energie (obr. 112). V případě nerealizovatelného (chybějícího) energetického usměrňovače by byl zbytečně prodloužen čas svařování. Tím by namísto vytvoření sváru (švu) došlo k plošnému svaření, což by mělo za následek nedostatečnou pevnost a nehomogenní výsledek svařování. Nelze též vyloučit tepelné poškození materiálu.

Obr. 112: Možná konstrukce energetického usměrňovače na plastovém dílu.

Při konstrukci dílů je proto zapotřebí zohlednit následující body:

- Zatížení sváru.

- Propustnost.

- Vzhled.

- Přetok taveniny dovnitř a navenek.

- Materiál.

- Umístění a interakce/tolerance mezi oběma díly.

- Funkční plocha sonotrody.

- Styčná plocha ve fixačních lůžku.

- Poloha svařovaných ploch.

Ultrazvukové svařování lze také využít k:

- Vytvoření nýtových spojů (obr. 113).

- Zapuštění kovových vložek až do M 6 (obr. 113).

- Bodové svařování (obr. 114).

- Přetvarování tenkostěnných plastových materiálů pro sevření dílů (obr. 114).

- Řezání / dělení plastů.

Obr. 113: Nýtování a zapuštění kovových vložek pomocí ultrazvuku. [18]

Obr. 114: Bodové svařování a lemování pomocí ultrazvuku. [18]

Stroje pro ultrazvukové svařování jsou ruční, stojanové – univerzální i skříňové – jednoúčelové (obr. 115).

Obr. 115: Ultrazvukové svářečky. Ruční, stojanová a skříňová. [14]

Torzní ultrazvukové svařování

V případě potřeby lze generovat rotační ultrazvukové kmity za pomoci torzního konvertoru (obr. 116).

Obr. 116: Zařízení pro torzní ultrazvukové svařování.

Zpět na začátek

13.9 Svařování třením

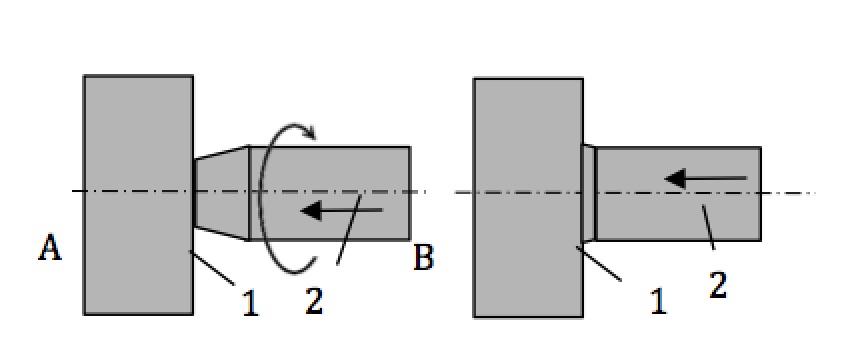

Při rotačním sváření je teplo potřebné k natavení materiálu vytvořeno prostřednictvím tření hraničních ploch mezi oběma díly.

Navařovaný díl je uveden do rotačního pohybu, zatímco druhý díl je pevně fixován proti protáčení. Rotující díl je zafixován do rotačního unášeče pomocí vhodných konstrukčních opatření, jako jsou můstky, nosy nebo žebra. Při svařování je na díly vyvinut axiální tlak (obr. 117). Plasty jsou tak prostřednictvím vzniklého tření hraničních ploch mezi oběma díly a z toho vyplývajícího smykového ohřevu na styčných plochách postupně nataveny.

Tuto technologii lze použít pouze u dílů s rotačně – symetrickým tvarem svařovacích ploch. Geometrie styčných ploch by měla být konstruována stupňovitě nebo do tvaru klínu.

Čas svařování je cca. 1 sekunda, tedy velmi ekonomický.

Obr. 117: Princip svařování třením. 1, 2 – svařované díly, A – fáze ohřevu třením za rotace, B – fáze svařování a chladnutí.

Rotační svařování dobré využít pro plasty, které z důvodu nevhodných tepelných vlastností způsobují při svařování komplikace (např. polyamidy s vysokým podílem skelných vláken a plněné či neplněné polyolefiny). Sváry vykazují vysokou mechanickou pevnost a neprodyšnost. K dosažení optimálního svaření je rozhodující procesně orientovaná geometrie sváru. Dále je kvalita spoje ovlivněna odpovídajícími vlastnostmi taveniny. K tomu je zapotřebí co největší kontroly svařovacích parametrů daného stroje, jejich empirického vyhodnocování a vzájemného odladění.

Zpět na začátek

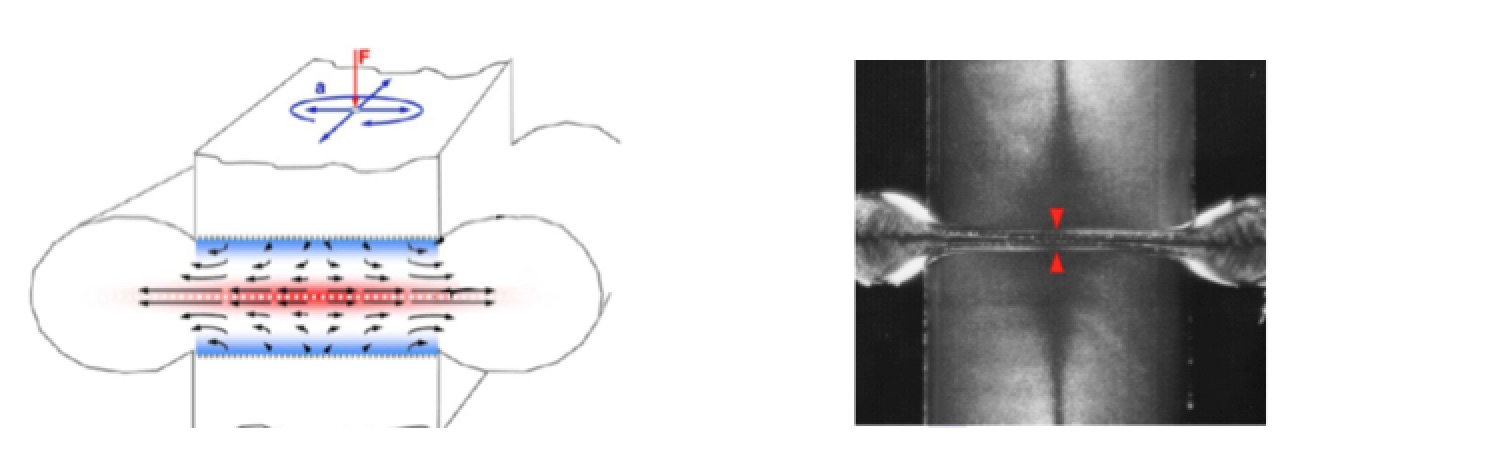

13.10 Vibrační svařování

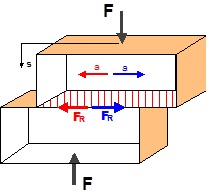

Principem vibračního svařování je pohyb jedné ze dvou spojovaných částí vodorovně s přítlakem proti druhé. Povrchové tření, které vzniká, vytváří teplo, které roztaví a spojí obě části (obr. 118). Ve srovnání s ultrazvukovým svařováním, vibrační svařování pracuje s nižšími frekvencemi, vyššími amplitudami a mnohem větší upínací silou. Elektromagnetické hlavy vibračních svářecích strojů jsou velice spolehlivé, nedochází u nich k opotřebení.

Obr. 118: Svár vibračního svařování.

Postup svařování

- Suché tření – lineární pohyb jedné části proti druhé vytváří tření mezi oběma povrchy a to má za následek vznik tepla ve spoji.

- Přechodné stadium a tání materiálu – obě části začínají tát ve stykových plochách. Vysoká teplota vytvářená velkou rychlostí tření je příčinou tání materiálu. Se snižující rychlostí tření, klesá teplota, houstne roztavená vrstva a zvyšuje se viskozita. Tlak na roztavené části podporuje tečení taveného materiálu a tvoří spoj.

- Optimální pevnost spoje – proces svařování je přerušen, jakmile spoj dosáhne optimální pevnosti.

- Chlazení – s působícím tlakem na spoji, materiál ztuhne a vytvoří se molekulový svár.

Parametry vibračního svařování

Hlavními parametry jsou směr a smysl kmitání: lineární (příčné, podélné), kruhové, přítlačná síla, amplituda a frekvence kmitů, čas vibrací (řízení časem), svařovací dráha (řízení dráhou) [mm], čas držení – doba dotlaku, kontaktní tlak a třecí síla (obr. 119).

Obr. 119: Princip vibračního svařování.

Lineárně – vibrační svařování

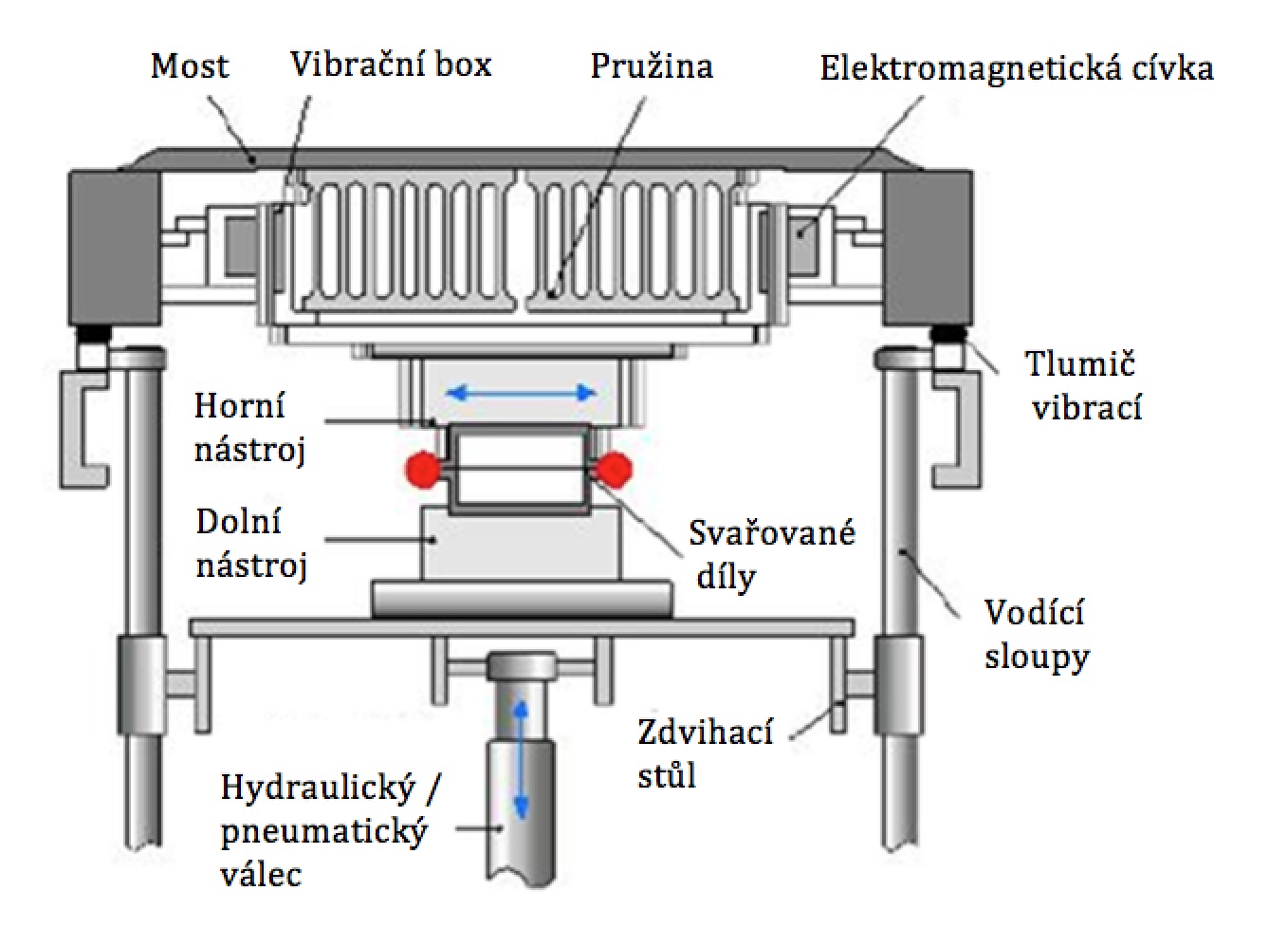

V průmyslové praxi se nejvíce prosadilo lineární vibrační svařování (obr. 120), jehož vibrační pohyb je dán elektromagnetickým pohonem. V minulosti byly používány též hydraulické pohony vibračního pohybu, nicméně ty se neujaly.

Tato technologie svařování vytváří potřebné teplo pro tavení v oblasti spoje třením. Jedna polovina dílu je uváděna do lineárního kmitavého pohybu a zároveň je přitlačována na druhou nepohyblivě upevněnou část. Vibrační hlavu uvádějí do pohybu elektromagnetické cívky, soustavy pružin zajišťují potřebnou pružnost a přítlačnou sílu.

Princip svařování se vyznačuje zejména možností vytvářet průběžné svary velkých součástí s příslušnou větší plochou spoje a umožňuje vzájemné spojování problematických materiálů a svařování rozměrných součástí v rámci sériové výroby. Dále je vhodná ke zpracování termoplastů s vysokým podílem plniva a vyztužujícími vlákny.

Obr. 120: Princip vibračního lineárního svařovacího zařízení. [19]

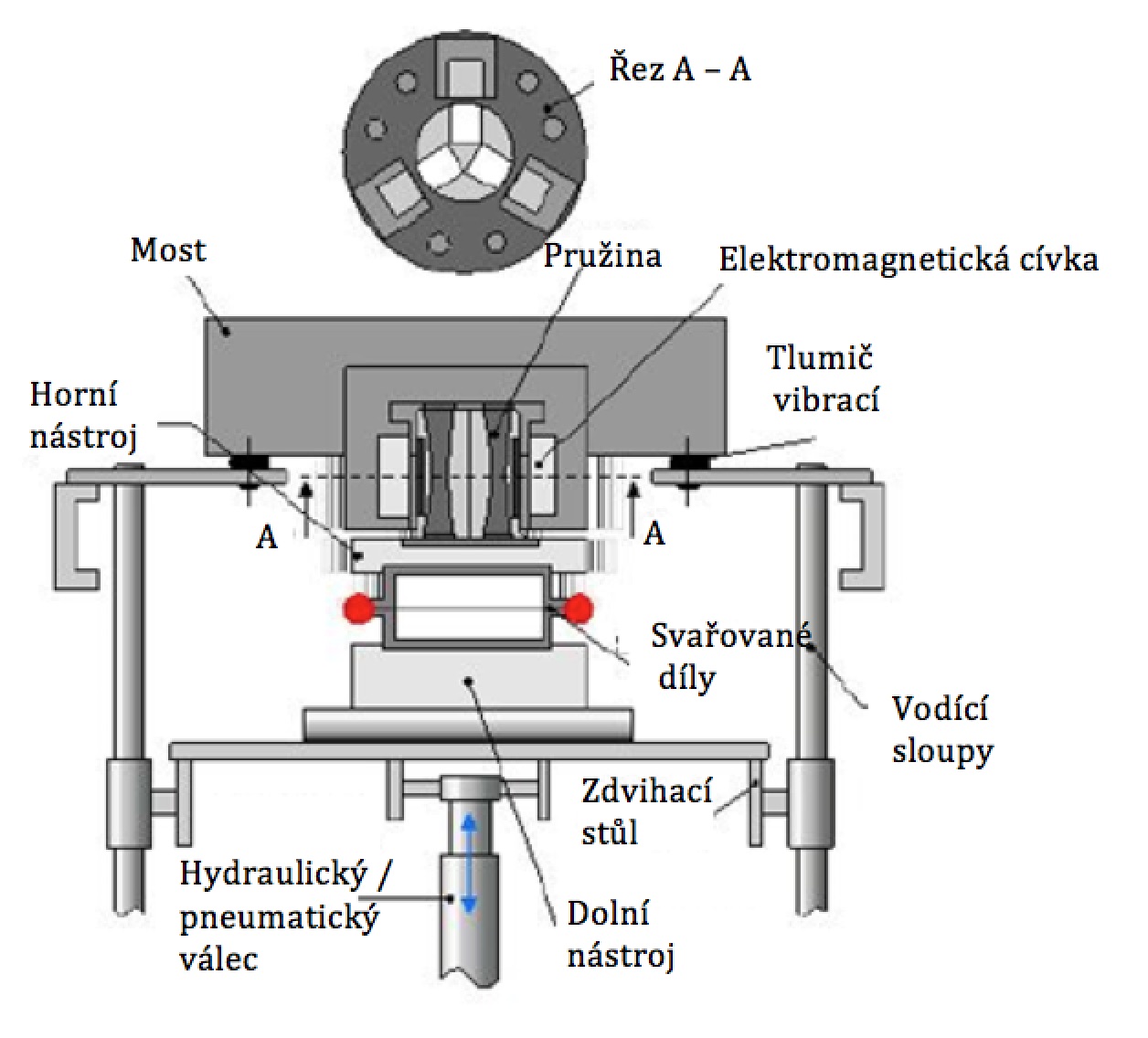

Orbitálně – vibrační svařování

Orbitálně – vibrační svařování (obr. 121) umožňuje konstantní rychlost tření po celé ploše svaru. Minimální výchylky umožňují vysokou míru volnosti při konstrukci dílu. Velmi malé svařovací vibrace jsou předností zejména při zpracování součástí, které obsahují citlivou elektroniku.

Tento způsob umožňuje spojit a svařit problematické materiály. Je vhodné pro termoplasty s vysokým podílem plniva.

Obr. 121: Princip orbitálního lineárního svařovacího zařízení. [19]

Amplituda a frekvence

Dle požadavků svařovací operace může být amplituda upravena, u strojů s pracovní frekvencí 100 Hz od 1 – 2 mm a u strojů s pracovní frekvencí 260 Hz od 0,35 – 1,0 mm. Frekvence musí být nastavena dle rezonanční frekvence oscilačního systému. Při odlaďování amplitudy je zapotřebí zohlednit konstrukční podmínky daných dílů. Frekvence a amplituda ovlivňují třecí rychlost a tím i energii zaváděnou do svařovací plochy. Zvýšením frekvence nebo amplitudy stoupá příkon energie a tím je zkrácen čas na vytvoření taveniny. Vibrační svařování (obr. 122) je hodné pro střední a velké díly.

Výhody:

- Krátké procesní časy (3 až 10 s).

- Reprodukovatelné a opakovatelné výsledky pevnosti.

Nevýhody:

- Částečný oděr materiálu na začátku procesu.

- Nevhodné pro malé díly a díly s tenkými a vysokými stěnami.

Obr. 122: Vibrační svařovací stroj. [19]