5 Složení polymerů - přísady

Obsah kapitoly

- 5.1 Plniva

Polymery se v čistém stavu využívají jen velmi zřídka, zpravidla obsahují různé přísady, pomocí nichž lze připravit materiály s požadovanými užitnými vlastnostmi pro konkrétní aplikace. Základní vlastnosti materiálu jsou ale vždy určeny typem polymeru (makromolekulární látkou). Přísady mohou tyto vlastnosti zlepšovat, mohou ovlivnit zpracovatelnost polymeru, chránit jej vůči degradačním procesům anebo snížit jen jeho cenu. Mezi hlavní nedostatky polymerů, jejichž odstranění je přínosem pro mnohé aplikace, může patřit:

- hořlavost,

- vznik elektrostatického náboje na povrchu polymerů,

- nízká odolnost vysokým teplotám,

- nízká houževnatost u plastů,

- nízká tvrdost,

- omezená odolnost vůči chemikáliím,

- nevhodné optické vlastnosti,

- ad.

Tepelné stabilizátory - jejich úkolem je zpomalit degradační procesy a zlepšit odolnost polymerů zvýšeným teplotám, které se používají při jejich zpracování. Při degradaci probíhá autooxidace, tj. oxidace polymeru vzdušným kyslíkem, síťování (např. u PE), štěpení (zkracování) makromolekul (častý případ u PP) nebo dehydrochlorace (např. u PVC se v důsledku nadměrných teplot odštěpuje z řetězce makromolekuly chlorovodík). Tepelná degradace polymerů se projeví zhoršením jejich užitných vlastností, ale také změnou zabarvení. Při volbě vhodných stabilizátorů je třeba u polymeru mít na zřeteli i další přísady, zejména změkčovadla a plniva, která degradační procesy mnohdy urychlují.

Světelné stabilizátory - zpomalují degradační procesy v důsledku slunečního záření. Pro polymery je nejnebezpečnější UV záření (záření o vlnové délce 290 až 400 nm), které vyvolá vznik volných radikálů (volných, nepárových elektronů). Vzniklé radikály jsou schopny vyvolat degradační proces - štěpení nebo síťování makromolekul. Ochrana spočívá v přídavku UV stabilizátorů, které UV záření nepropustí (např. saze) nebo jej absorbují a zajišťují jeho přeměnu na tepelnou energii, popř. na záření o větší vlnové délce, které je pro polymery neškodné.

Stabilizátory se specifickým účinkem - zabraňují stárnutí polymeru v důsledku působení ostatních vnějších vlivů v atmosféře (vodních srážek, kyslíku, ozónu apod.) včetně mikroorganismů.

Skupinu přísad, které z dlouhodobého hlediska chrání polymerní výrobky před vnějšími vlivy během jejich používání, označujeme jako antidegradanty. Látky, které by chránily polymerní výrobek vůči teplu způsobem, jakým jej antidegradanty chrání vůči slunečnímu světlu a kyslíku, zatím neexistují. Proto je rozdělujeme na světelné stabilizátory a antioxidanty (látky zabraňující nebo přerušující autooxidační reakci). Tepelné stabilizátory chrání polymer především během jeho zpracování, neboť jejich účinek je poměrně krátkodobý. Výrobky, které mají odolávat vyšším teplotám dlouhodobě (např. kryty motorů) je třeba vyrábět z plastů, které jsou z hlediska chemického složení samy dostatečně odolné vysoké teplotě, nebo lze jejich odolnost zvýšit například dodatečným síťováním makromolekul.

Barviva - dodávají plastům požadovaný odstín. Jedná se o pigmenty anorganického nebo organického původu. Organická barviva jsou na rozdíl od anorganických sloučenin v polymeru rozpustná a zachovávají tím jeho průhlednost (viz obr. 34). Pro zabarvování polymerů je používáno více jak 200 pigmentů obojího původu. Vhodný pigment musí být odolný vůči běžným zpracovatelským teplotám daného polymeru.

Obr. 34: Vzorník organických barviv

Opticky zjasňující látky - jsou to látky, které pohlcují část UV záření a pohlcenou energii pak vyzařují během osvětlování ve formě fluorescence, tj. záření o větších vlnových délkách. Lidskému oku tak vytváří dojem, že sledovaná barva je na denním světle jasnější. Uplatňují se zejména při barvení do modrých, fialových a růžových odstínů.

Maziva - usnadňují zpracování polymerů (tekutost taveniny nebo vyjímání dílu z formy), ale zlepšují také mnohé vlastnosti výrobků, např. vzhled, tepelnou a světelnou stabilitu či odolnost vůči povětrnosti. Maziva s vnějším účinkem, tj. látky málo rozpustné v polymeru a proto vystupující na jeho povrch, vytváří na povrchu polymeru vrstvu, která usnadní vyjmutí výrobku z formy (oddělení výrobku od povrchu formy). Maziva s vnitřním účinkem, která jsou v polymeru dobře rozpustná, snižují viskozitu jeho taveniny (odpor proti tečení) a usnadňují jeho zpracovatelnost. Předpokládá se, že všechna maziva plní více nebo méně obě úlohy (záleží na mezi rozpustnosti mezi polymerem a mazivem).

K usnadnění vyjímání výrobků z forem jsou používána také separační činidla: silikonové oleje nebo polytetrafluorethylenové (PTFE) disperze ve formě nástřiků, které mají vynikající tepelnou stabilitu (do 300 °C). Na druhou stranu jejich aplikací mohou vzniknout nesnáze při následném potiskování nebo pokovování povrchů výrobků.

Změkčovadla - jedná se o organické kapaliny s vysokým bodem varu, které zlepšují ohebnost, rázovou houževnatost a tekutost taveniny, ovšem na úkor jiných mechanických vlastností polymeru (např. meze pevnosti). Principem působení změkčovadel na polymery je zvýšení vnitřní pohyblivosti makromolekul, jejich oddálení a následný pokles sil mezi nimi.

Antistatika - přísady, které zvyšují elektrickou vodivost polymerů (snižují povrchový odpor). Tyto látky mohou být silně hydrofilní (tzn. schopné vázat vodu) nebo s elektricky vodivou strukturou. Ve svých molekulách obsahují kromě uhlíku a kyslíku často dusík, fosfor a síru.

Nadouvadla - jsou přísady, které se přidávají k polymerům při přípravě lehčených hmot. Látky se při zahřátí na zpracovatelskou teplotu polymeru rozkládají a uvolňují plyny, které pak ve výrobku vytvoří uzavřené, otevřené nebo navzájem propojené dutinky (póry), viz obr. 35. Plynnou složkou jejich rozkladu bývá nejčastěji dusík nebo oxid uhličitý.

Obr. 35: Zátka z TPE vyráběna pomocí nadouvadel

Retardéry hoření - látky zpomalující proces hoření.

Mezi přísady (aditiva) přidávaná k polymerům lze řadit také tvrdidla, která u pryskyřic způsobí vznik příčných vazeb a tím vytvrzení (zesítění) i iniciátory (katalyzátory) a urychlovače reakcí, které ovlivňují účinek tvrdidla a rychlost vytvrzování. Největší význam však mají plniva, která mají různé poslání, jak dokládají následující odstavce. Svoji strukturou, složením, chemickým charakterem a fyzikálními vlastnostmi se podstatně liší od vlastností polymerů, které zastávají funkci pojiva (matrice).

Zpět na začátek5.1 Plniva

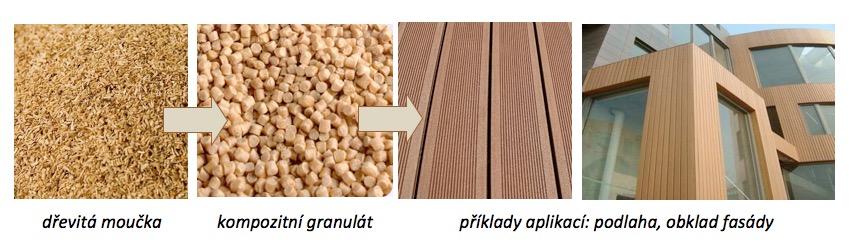

Plniva jsou látky anorganického nebo organického původu a používají se jako částicové plnivo v podobě prášku nebo částic malých rozměrů (kuličky), anebo jako vlákna různé délky. Vzhledem k účinkům na mechanické vlastnosti polymeru mají buď vyztužující, nebo nevyztužující charakter, jako např. moučka získávána rozemletím břidlice, kaolinu, křídy a dalších levných materiálů, které se používají ve formě prášku. Příklad použití dřevité moučky v polymerech při stavbě venkovních podlah, teras nebo obkladů je zřejmý z obr. 36. Jedná se o materiál, který na jedné straně eliminuje veškeré nežádoucí vlastnosti dřeva (hnilobu plísně, sesychání, nasákavost, kroucení ad.) a na straně druhé bude podtrhávat vizuální efekt dřevěného povrchu bez jakékoliv údržby a ochranných nátěrů. Jiná plniva mohou mít specifické poslání, např. grafit nebo sulfid molybdeničitý, zlepšují kluzné vlastnosti polymeru (snižují součinitel tření), práškové kovy, které zvyšují tepelnou vodivost apod.

Vyztužující plniva jsou používána především za účelem zvýšení rázové houževnatosti polymerů, které je provázeno zvýšením i dalších mechanických charakteristik jako je mez pevnosti a modul pružnosti. K nejdůležitějším vyztužujícím plnivům patří kratší (~ 3 mm) nebo delší (10 až 16 mm) skleněná, uhlíková, kovová, aramidová, minerální, přírodní nebo jiná vlákna. Mezi nejvíce používaná přírodní vlákna patří např. vlákna konopí, kokosu, lnu nebo sisalu.

Obr. 36: Aplikace polymerů s přírodními materiály

|

Částicové plnivo:

|

Vláknité plnivo:

|

Typ a tvar plniva bývá součástí označení polymerů, např. PP T20 nebo PP MX15, PP GF30 apod. Význam jednotlivých symbolů uvádí následující přehled:

| CF | uhlíkové vlákno (carbon fibre) |

| CD | uhlíkový prášek (carbon fines, powder) |

| GB | skleněné kuličky (glass beads, balls) |

| GD | skleněný prášek (glass fines, powder) |

| GF | skleněné vlákno (glass fibre) |

| GX | skleněné plnivo bez specifikace |

| K | uhličitan vápenatý (calcium carbonate) |

| MF(x) | kovové vlákno (metal fibre) |

| MD(x) | kovový prášek (metal fines, powder) |

| MF | minerální vlákno (mineral fibre) |

| MD | minerální prášek (mineral fines, powder) |

| MX | minerální plnivo bez specifikace |

| NF | přírodní vlákno (natural fibre) |

| P | slída (mice) |

| Q | oxid křemíku (silica) |

| RF | aramidové vlákno (aramid fibre) - nejznámější Kevlar |

| T | talek (talcum) - minerální plnivo na bázi křemičitanu |

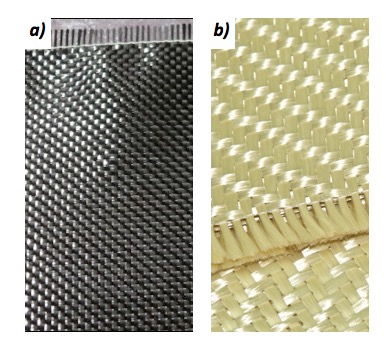

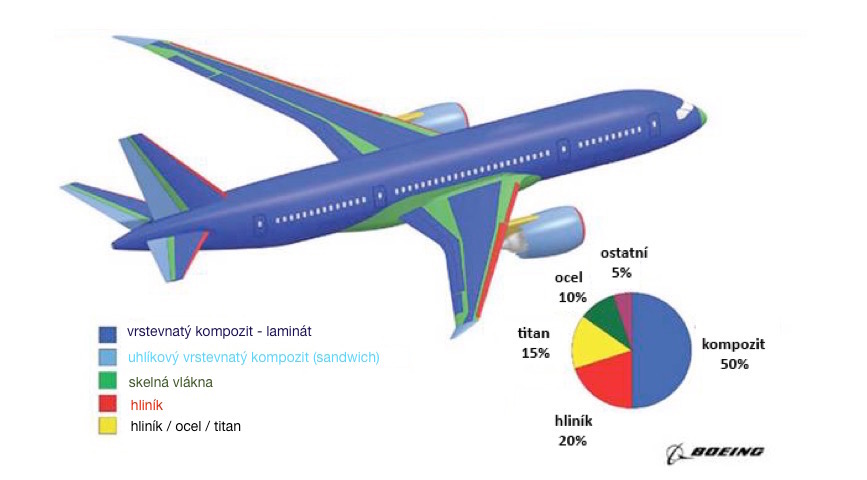

Špičkových hodnot mechanických vlastností lze dosáhnout pouze u struktur s dlouhovláknovou výztuží v různé formě (rovingy, rohože, tkaniny, viz obr. 37). Největším přínosem pro oblast polymerních kompozitů (vyztužených polymerů) jsou z mechanického hlediska skleněná, ale také uhlíková vlákna, která mají nejširší spektrum mechanických vlastností, a kromě toho jejich cena stále klesá. Stávají se tak stále žádanějším materiálem. Strojírenské aplikace s mimořádnými požadavky na mechanické vlastnosti při nízké hustotě (snižující spotřebu paliva, prodlužující dobu dojezdu či doletu) jsou ovšem založeny výhradně na uhlíkových kompozitech (uhlíková vlákna v matrici epoxidové pryskyřice EP), viz např. letecké aplikace (viz obr. 38), chassis automobilů, hnací hřídele, sportovní potřeby apod. Ačkoliv náročnější aplikace jsou z mechanického hlediska řešeny použitím uhlíkového kompozitu, jsou vyvíjeny také vysoce namáhané díly, jako např. pružnice železničních vagónů a těžkých nákladních automobilů z kompozitu na bázi skleněných vláken a polyesterové (UP) nebo vinylesterové (VE) pryskyřice.

Obr. 38: Kompozitní díly - letadlo Boeing 787

Zcela novým trendem v oblasti polymerních kompozitů je náhrada skleněných vláken vlákny přírodními, které jsou šetrné k životnímu prostředí (viz obr. 39 a obr. 40). Kromě toho mají minimální abrazivní účinky, což při jejich zpracování prodlužuje životnost zařízení. Nevýhodou přírodních vláken (NF) je navlhavost, menší rozměrová stabilita a degradace oxidací.

Obr. 39: Kompozitní díl s přírodními vlákny konopí |

Obr. 40: Příklady aplikací NF kompozitů |

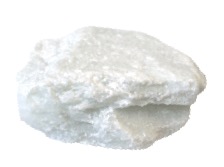

V technické praxi se v polymerech setkáváme velmi často s minerálním plnivem. Mezi nejčastější minerální plniva patří talek (mastek), uhličitan vápenatý, slída apod. Společným důvodem jejich používání je nižší cena konečného polymeru a nižší smrštění dílu po výrobě.

Uhličitan vápenatý je z pohledu objemu plniv do plastů hojně využíván. Jeho celková spotřeba do plastů je ca. 65 % (ca. 6 mil. tun) a mezi jeho přednosti kromě nízké ceny patří zdravotní nezávadnost, dobré rozptýlení v polymeru a nízký obsah vlhkosti. Toto částicové plnivo nijak výrazně nezvyšuje mechanické vlastnosti, a to ani při vysokém stupni naplnění, které dosahuje až 60 %.

Talek je nejčastějším plnivem používaným v polypropylenu (PP). Důvody jeho používání kromě snížení ceny polymeru jsou: zvýšení krystalizace, pevnosti, rozměrové stability a chemické i tepelné odolnosti polymerů. Je nutno podotknout, že zvýšení mechanických vlastností není tak velké jako u polymerů plněných skleněnými vlákny. Mechanické charakteristiky polymerů, jako mez pevnosti, modul pružnosti a rázová houževnatost, s obsahem talku rostou (nejčastěji je obsah talku ca. 20 %, ale v nabídce jsou i materiály s obsahem až 60 %). Polypropylen plněný talkem nachází široké uplatnění především v automobilovém průmyslu, a to jak u interiérových dílů (např. dílů klimatizační jednotky, obložení vnitřních sloupků karosérií, zavazadlového prostoru ad.), tak i u dílů exteriérových: nárazníků, bočních ochranných lišt ad. Současně je ale modifikován přísadami pro zvýšení jeho rázové houževnatosti za nízkých teplot a odolnosti proti UV záření.

Obr. 41: Přírodní minerál talek

Slída (kaolin) je minerální plnivo, které zvyšuje pevnost a tvrdost polymeru, ale také odolnost konečného dílu proti deformacím a proti poškrábání. Obvyklé plnění je 20 % až 40 % (výjimečně 60 %).

U plněných polymerů je třeba zajistit dostatečnou adhezi (přilnavost) mezi polymerem a plnivem. V opačném případě nebude dosaženo požadovaného zlepšení užitných vlastností. Pro tyto účely se používají adhezní prostředky, které zesilují adhezní síly mezi plnivem a polymerem. Adhezním prostředkem lze buď plnivo předem impregnovat (napustit), nebo jej lze přidávat přímo do polymeru. Velkého rozšíření nabývají silanové adhezní prostředky, které umožňují mezi polymerem a anorganickým plnivem (sklem, minerálními plnivy, kovy, oxidy kovů apod.) trvalé vazby.

Na závěr této kapitoly důležitá poznámka k pojmu koncentrát, který je mezi zpracovateli polymerů známým též pod označením masterbatche. Při zpracování polymerů v technické praxi je obvykle prosté mísení složek velmi nesnadné, proto je polymer požadovaného složení nakupován přímo od dodavatele nebo se postupuje nepřímo. Aditiva jsou ve vysoké koncentraci v chemickém závodě předem zamíchána do vhodného polymerního nosiče. Takový koncentrát/masterbatche se pak přidává ve vhodné koncentraci do polymeru přímo během zpracovatelského procesu dle požadavků zákazníka. Mezi nejrozšířenější koncentráty patří ty, které slouží k dosažení barevného odstínu polymeru. U polyolefinů a styrenových polymerů je při jejich opakovaném zpracování nutná stabilizace koncentrátu. Významným typem koncentrátů jsou tzv. kombinované koncentráty/masterbatche, které obsahují kromě polymerního nosiče a barvící přísady ještě další aditiva, např. minerální plniva, stabilizátory apod.

Zpět na začátek