9 Mechanické vlastnosti polymerů – statické namáhání

Obsah kapitoly

- 9.1 Tahové vlastnosti polymerů

- 9.2 Tlakové vlastnosti polymerů

- 9.3 Ohybové vlastnosti polymerů

- 9.4 Dlouhodobé statické zkoušky polymerů

- 9.5 Tvrdost polymerů

- Testové otázky

Mechanické vlastnosti materiálů jsou prakticky čtyři (pevnost, pružnost, plasticita a houževnatost), ale mechanických charakteristik, které poskytují důležité informace pro jejich použití, je mnohem více (viz příklad materiálového listu na obr. 52). Mechanické charakteristiky nejsou absolutní konstantou, ale jsou to veličiny, které do jisté míry závisí na přípravě i tvaru zkušebních těles, podmínkách zkoušky apod. Pro jejich experimentální určení jsou vyrobena zkušební tělesa, na kterých je zkoušen vliv vnější síly. Mechanické charakteristiky, které jsou uváděny v materiálových listech, jsou stanoveny experimentálně na normalizovaných zkušebních tělesech zhotovených za předepsaných podmínek z práškového nebo granulovaného polymeru vstřikováním, lisováním, popř. odléváním (zejména reaktoplasty). Lze je však stanovit také na tělesech obrobených z hotových výrobků či polotovarů.

Kontrolní otázka k zamyšlení

(Pro zobrazení odpovědi klikni na otázku.)

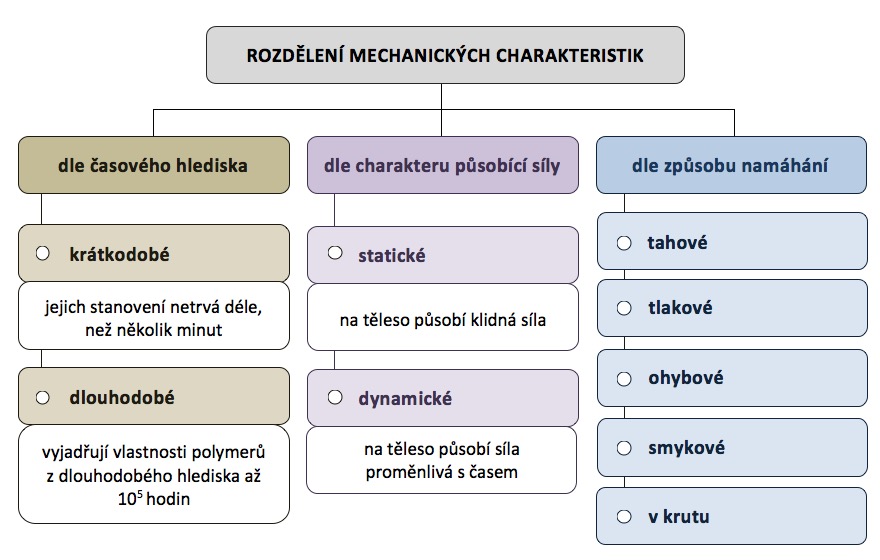

21) Uměli byste vysvětlit význam materiálových vlastností pevnost, pružnost, plasticita a houževnatost?Mechanické charakteristiky lze rozdělit podle různých hledisek na krátkodobé, dlouhodobé, statické nebo dynamické, tahové, tlakové, ohybové, smykové nebo ty, které jsou zjišťovány při namáhání v krutu tak, jak ukazuje obr. 61.

Obr. 61: Schéma rozdělení mechanických charakteristik

Při namáhání zkušebních těles dochází k jejich deformaci. Tělesa mění tvar v důsledku působení vnější síly. V případě, že se těleso vrátí do původního tvaru, mluvíme o pružné (elastické) deformaci. Příkladem je zatěžování pružiny. V případě, že tvar tělesa se po odstranění působící síly již do původního stavu nevrátí, mluvíme o tzv. plastické (trvalé) deformaci. Příkladem je tok kapaliny. V praxi se vyskytují většinou oba druhy deformace současně. Typickým příkladem je např. polička s knihami (encyklopediemi). Po čase se polička mírně prohne. Když se z ní knížky sundají, police se částečně narovná, ale nikdy ne zpět do původního tvaru před zatížením knihami.

U polymerů je deformační chování vzhledem k jejich struktuře složitější. Na vnější namáhání reagují tak, že deformace obsahují vždy složku pružnou i plastickou a navíc ještě deformaci zpožděně elastickou (viskoelastickou). Tento průběh si můžeme velmi jednoduše vyzkoušet u houževnatých polymerů. Pokud těleso z uvedeného materiálu podrobíme za standardní teploty stálému zatížení, pozorujeme jeho rostoucí deformaci, přičemž rychlost deformace s časem klesá. Říkáme, že dochází k tzv. tečení za studena. Odborně se této vlastnosti říká kríp. Z tohoto jednoduchého testu je zřejmé, že celková deformace polymerů je časově závislá. Můžeme tedy říci, že při krátkodobém zatěžování se polymer chová jako tuhý a pevný materiál, zatímco při dlouhodobém zatěžování je jeho deformace větší a materiál je poddajný (tvárný, plastický).

Kontrolní otázky k zamyšlení

(Pro zobrazení odpovědi klikni na otázku.)

22) Bude větší kríp za standardní teploty okolí vykazovat polystyren (amorfní termoplast) nebo polypropylen (semikrystalický termoplast)?23) Jakým způsobem jsme schopni krípové chování polymeru omezit?

Kríp však není jediným důsledkem viskoelastického chování polymerů. Přestane-li po určité době působit na těleso napětí, snaží se zdeformované těleso vrátit do nedeformovaného stavu. Tomuto následnému ději se říká elastické zotavení nebo zpětný kríp.

Počáteční změna tvaru polymeru při působení napětí je určena pružnou složkou deformace. V závislosti na čase je pak k udržení konstantní deformace polymeru potřeba stále nižší napětí. Tento jev se nazývá relaxace napětí.

Z popsaného chování polymerů je zřetelné, že pro polymery je charakteristická časově zpožděná reakce na okamžité působící vnější napětí. Krípové a relaxační procesy významně ovlivňují životnost polymerních dílů. Čím delší je požadována jejich životnost, tím menšímu zatěžování je můžeme v praxi podrobit.

Je tedy zřejmé, že hodnoty mechanických charakteristik zjišťovaných při krátkodobém zatěžování budou nabývat zcela jiných hodnot než v případě dlouhodobého zatěžování. Krátkodobé zkoušky mají jen informativní charakter. Slouží k ověřování (kontrole) stálosti vlastností materiálu a k porovnávání materiálů mezi sebou. Dlouhodobé zkoušky mají praktický význam a jejich výsledky se používají pro konstrukční výpočty.

Zpět na začátek

9.1 Tahové vlastnosti polymerů

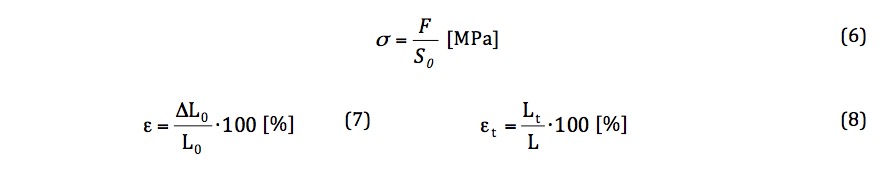

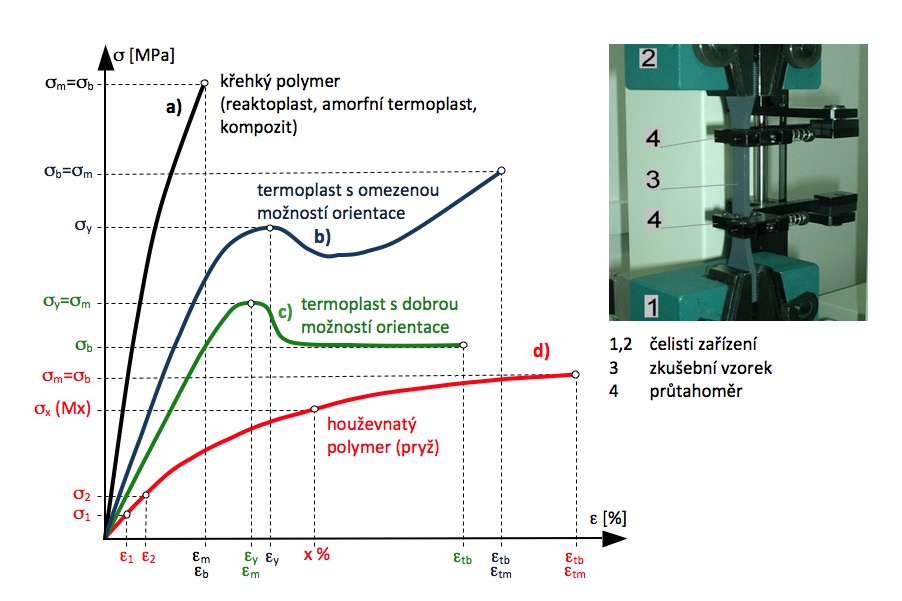

Tahové charakteristiky materiálu jsou jeho nejzákladnějšími mechanickými charakteristikami. Jestliže je zkušební těleso vystaveno jednoosému namáhání v tahu, je možné průběh deformace, resp. poměrného prodloužení v závislosti na normálovém napětí sledovat pomocí deformační křivky (viz obr. 62), která poskytuje důležité informace o vlastnostech materiálu. Tato závislost je určována experimentálně. Zkušební těleso je uchyceno do čelistí zkušebního stroje a na těleso je nasazen průtahoměr. Během zkoušky se zaznamenává závislost působící síly (F), resp. napětí (snímané dynamometrem) na poměrném prodloužení zkušebního vzorku (snímané průtahoměrem), případně na jmenovitém poměrném prodloužení, určeném z pohybu příčníku zkušebního stroje (používá se u tvárných materiálů). Pro výpočet smluvního napětí (σ), platí rovnice (6) a pro výpočet poměrného (relativního) prodloužení (ε), resp. jmenovitého poměrného prodloužení (εt) rovnice (7), resp. rovnice (8):

Video: Stanovení tahových vlastností

kde F je velikost působící síly [N], S0 je původní průřez zkušebního tělesa [mm2], L0 je počáteční měřená délka zkušebního tělesa [mm], ΔL0 je zvětšení počáteční měřené délky [mm], L je upínací vzdálenost mezi čelistmi [mm] a Lt je zvětšení upínací vzdálenosti mezi čelistmi [mm].

Video: Záznam deformační křivky při zatěžování v tahu

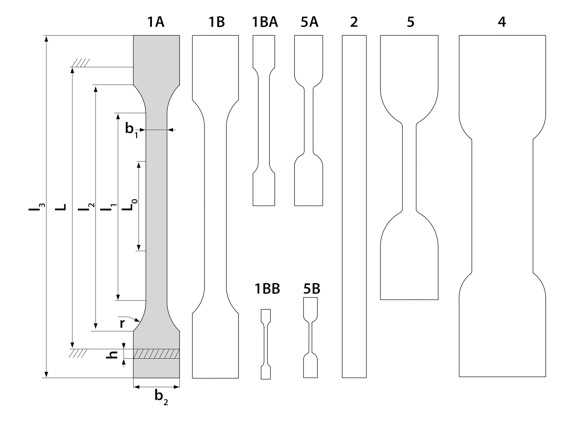

Tvar a rozměry zkušebních těles jsou přesně definovány normou pro konkrétní materiál. Většinou se však používají tělesa tvaru oboustranných lopatek, takzvaných osmiček, která umožňují dostatečně pevné uchycení vzorku v čelistech, a napětí je přitom koncentrováno do zúžené části vzorku (viz obr. 63). Pro sledování tahových vlastností kaučuků lze použít také zkušební tělesa ve tvaru kroužků. Pro fólie či desky lze použít pásků.

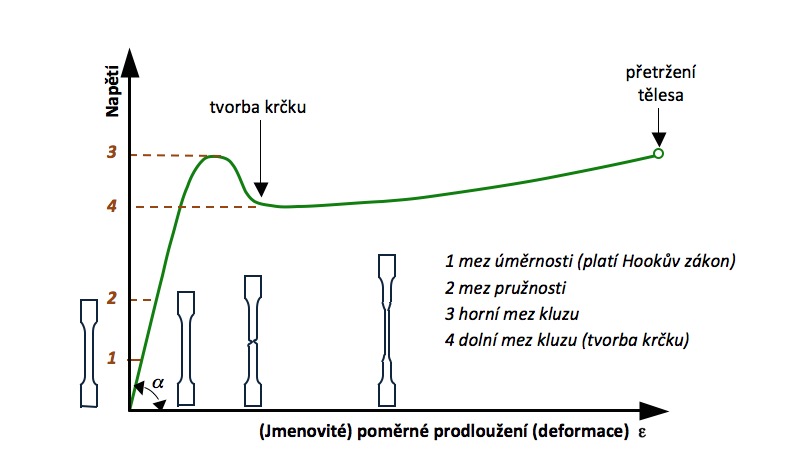

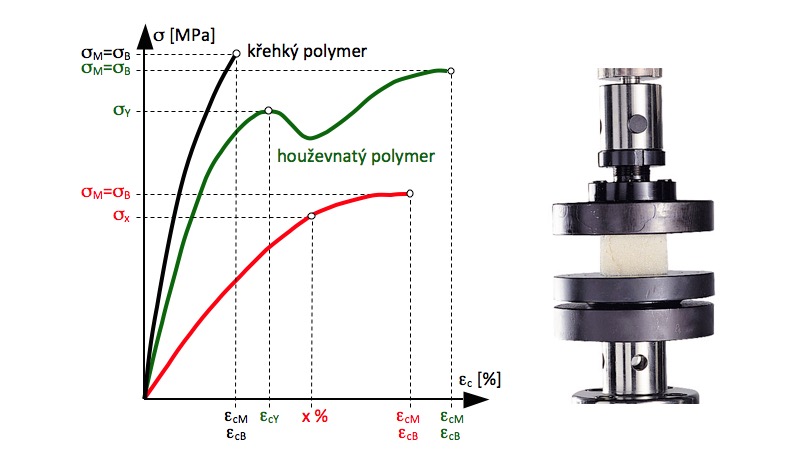

Z deformační křivky určujeme pevnostní charakteristiky jako je mez pevnosti, napětí na mezi kluzu a napětí při přetržení. Značení jednotlivých charakteristik, které je použito v textu, vychází z mezinárodního předpisu pro plasty. Elastomery používají jiná značení, ale význam těchto charakteristik je shodný.

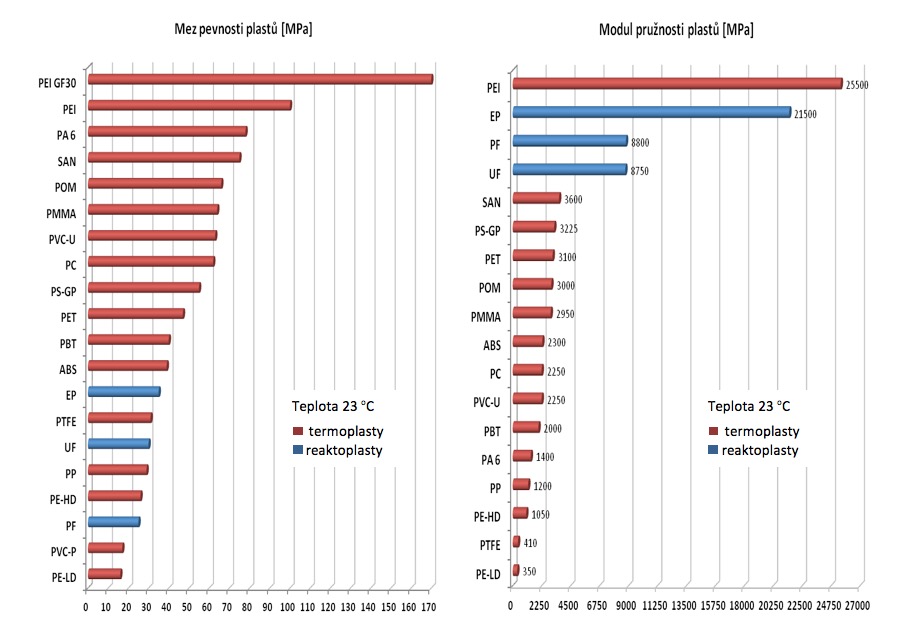

Mez pevnosti (σm) – je maximální napětí v tahu, které odpovídá největší síle (Fmax) naměřené v průběhu zkoušky a jeho hodnota je stanovena na základě rovnice (9). Mez pevnosti nemusí vždy souhlasit s napětím v okamžiku porušení zkušebního tělesa (viz obr. 62). Jeho hodnota se u plastů (viz obr. 65) pohybuje při standardní teplotě okolí v rozmezí od 15 MPa do 100 MPa (u vyztužených plastů až do 170 MPa), u běžných elastomerů pak v oblasti od méně než 7 MPa do přibližně 28 MPa.

Napětí na mezi kluzu (σy) – je napětí, při kterém začíná vznikat plastická (trvalá) deformace a začíná se tvořit tzv. krček (viz obr. 66), který se dále s rostoucím napětím rozšiřuje. Napětí na mezi kluzu považujeme za horní hranici přípustného napětí při provozu součásti, neboť jejím překročením vznikají velké trvalé deformace. U semikrystalických plastů s nižším obsahem krystalinity je napětí na mezi kluzu shodné s mezí pevnosti (viz obr. 62, křivka c).

Napětí při přetržení (σb) – je napětí, kdy dojde k porušení zkušebního tělesa. U křehkých polymerů (např. amorfních termoplastů, reaktoplastů a kompozitů) může být shodné s napětím na mezi pevnosti (viz obr. 62, křivka a).

Obr. 62: Typické deformační křivky polymerů v tahu a detail uchycení tělesa v čelistech zařízení

Další důležitou charakteristikou materiálů je modul pružnosti vyjadřující jeho tuhost. Čím vyšší hodnota modulu pružnosti je, tím vyšší je jeho tuhost. Hodnota modulu pružnosti (E) se stanovuje z deformačních křivek v oblasti, kde je patrná lineární závislost napětí (σ) na poměrném prodloužení (ε). Pro tuto oblast platí tzv. Hookův zákon (viz rovnice 10), který říká, že deformace je přímo úměrná napětí materiálu. Popisuje tedy pružnou deformaci materiálu působením malých sil, která po odlehčení vymizí. Bod na křivce, kde končí oblast hookovského chování, se označuje jako mez úměrnosti, viz obr. 66. S rostoucím zatížením, ve kterém je zahrnuta pružná i plastická deformace, dochází k zakřivení tahové křivky. Místo, do kterého je deformace vratná, se označuje jako mez pružnosti. Za tímto bodem dochází i při nepatrném zvýšení napětí k velké deformaci, nastává plastická (trvalá) deformace. Nastává mez kluzu. Pokud za tímto bodem dojde k poklesu napětí, hovoříme o horní mezi kluzu, zatímco minimum na pokračující křivce se definuje jako dolní mez kluzu. U semikrystalických polymerů dochází za dolní mezí kluzu k opětovnému nárůstu napětí až do určitého maxima, kdy dojde k přetržení zkušebního tělesa nebo k porušení soudružnosti doprovázené poklesem napětí a lomem. V případě křehkých polymerů dochází k lomu těsně za mezí pružnosti, při relativně nízkých deformacích.

Úpravou Hookova zákona (viz rovnice 10) lze vypočítat modul pružnosti. Pokud bychom jej chtěli vyjádřit graficky, jedná se o směrnici lineární části deformační křivky, resp. tangentu úhlu alfa (viz obr. 66). Viskoelastické chování plastů způsobuje u tahových vlastností nelineární průběh deformační křivky i v její počáteční oblasti. Tento efekt je zřejmý zejména u houževnatých polymerů. Proto měření modulu pružnosti v tahu (Et) vychází u polymerů ze dvou hodnot napětí (σ1, σ2), které odpovídají hodnotám poměrného prodloužení ε1=0,05 % a ε2=0,25 % (viz rovnice 11) a velmi často bývá nazýván jako sečný modul pružnosti:

U některých polymerů (např. elastomerů) je stanovení modulu pružnosti obtížné, protože se od počátku chovají nelineárně. Například u pryží nebo termoplastických elastomerů se postupuje tak, že se zkoušený vzorek protáhne na smluvní hodnotu, např. o 100 %, 300 % a odečte se smluvní napětí, které se běžně označuje jako tzv. modul protažení (gumárenský modul): M100, M300, charakterizující tuhost elastomeru v počátečních fázích deformace. Tento modul má jiný význam než modul pružnosti stanovený u plastů.

Obr. 63: Různé tvary zkušebních těles |

Obr. 64: Poissonův poměr |

Dalšími mechanickými charakteristikami, které lze z deformačních křivek stanovit (viz obr. 62) jsou poměrné prodloužení na mezi kluzu (εy), poměrné prodloužení na mezi pevnosti (εm) a poměrné, resp. jmenovité poměrné prodloužení při přetržení (εb, resp. εtb), které vyjadřuje celkovou tažnost polymeru.

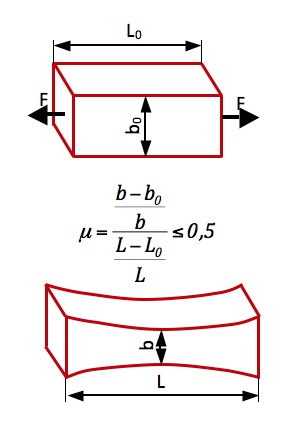

Z deformačního chování lze rovněž určit tzv. Poissonův poměr (μ), který vyjadřuje poměr příčného zúžení k podélnému protažení při deformaci polymeru, viz obr. 64. Pro nestlačitelné materiály (korek) je roven 0,5. Protože kaučuky jsou téměř nestlačitelné, tak se jejich Poissonův poměr této hodnotě blíží (0,48 + 0,49). U plastů je jeho hodnota daleko menší (v závislosti na chemickém složení a struktuře, např. pro PS-GP μ=0,3 nebo pro PE-LD μ=0,45).

Obr. 65: Mez pevnosti a modul pružnosti pro vybrané plasty

Obr. 66: Typická deformační křivka pro semikrystalické termoplasty

Zpět na začátek

9.2 Tlakové vlastnosti polymerů

Odolnost polymerů vůči tlakovému namáhání je vyjadřována mechanickými charakteristikami, které jsou zjišťovány při namáhání zkušebních těles tlakovou silou. Zkušební těleso ve tvaru válce, trubky, pravoúhlého hranolu nebo kolečka (pro případ elastomerů) je položeno mezi dvě tlačné desky a během jejich stlačení je zaznamenáván grafický záznam napětí-poměrné stlačení (viz obr. 67). U tvrdých, tuhých a křehkých polymerů roste napětí rovnoměrně až do okamžiku meze pevnosti v tlaku (σM). Za mezí pevnosti dochází k destrukci (rozdrcení) materiálu, obvykle se objevují povrchové trhliny, které však nemusí znamenat velkou deformaci anebo porušení celkové soudružnosti. Mez pevnosti v tlaku (σM) může být také totožná s napětím v tlaku při porušení (σB). Průběh tlakové křivky houževnatých a měkkých polymerů vykazuje pozvolnější nárůst napětí s mezí kluzu (σY), nad kterou dochází k plastické (trvalé) deformaci bez viditelné destrukce. Zkoušené těleso je prostoupeno mikrotrhlinami, které vznikají přemisťováním materiálu. Mechanické charakteristiky v tlaku se vyhodnocují analogicky jako u tahové zkoušky (indexují se však velkými písmeny, např. σM namísto σm atd.).

Obr. 67: Typické deformační křivky polymerů v tlaku a detail tělesa mezi tlačnými deskami

Zpět na začátek

9.3 Ohybové vlastnosti polymerů

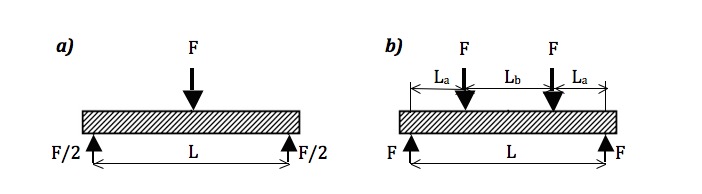

Ohybové charakteristiky polymerů jsou důležité při namáhání polymerních dílů v ohybu, což je velice časté namáhání plastů (nosníky, střešní konstrukce z laminátů, obkladové materiály a další). Elastomery a lehčené (pěnové) polymery nejsou obecně v ohybu dostatečně tuhé, aby unesly významné zatížení, proto se ohybové testy u nich používají jen zřídka nebo vůbec. K ohybovým zkouškám se používají tělesa ve tvaru hranolu, která se umístí na dvě podpěry v předepsané vzdálenosti (L). Síla působící na těleso potom působí uprostřed mezi podpěrami (tříbodový ohyb) anebo je rozdělena na dvě stejné velké síly působící v určité vzdálenosti od podpěr (čtyřbodový ohyb), viz obr. 68. Čtyřbodový ohyb je používán pro velké a tlustostěnné vzorky.

Video:Stanovení ohybových vlastností

Video: Stanovení ohybových vlastností 2

Obr. 68: Zatěžování ohybem

a) tříbodový ohyb; b) čtyřbodový ohyb

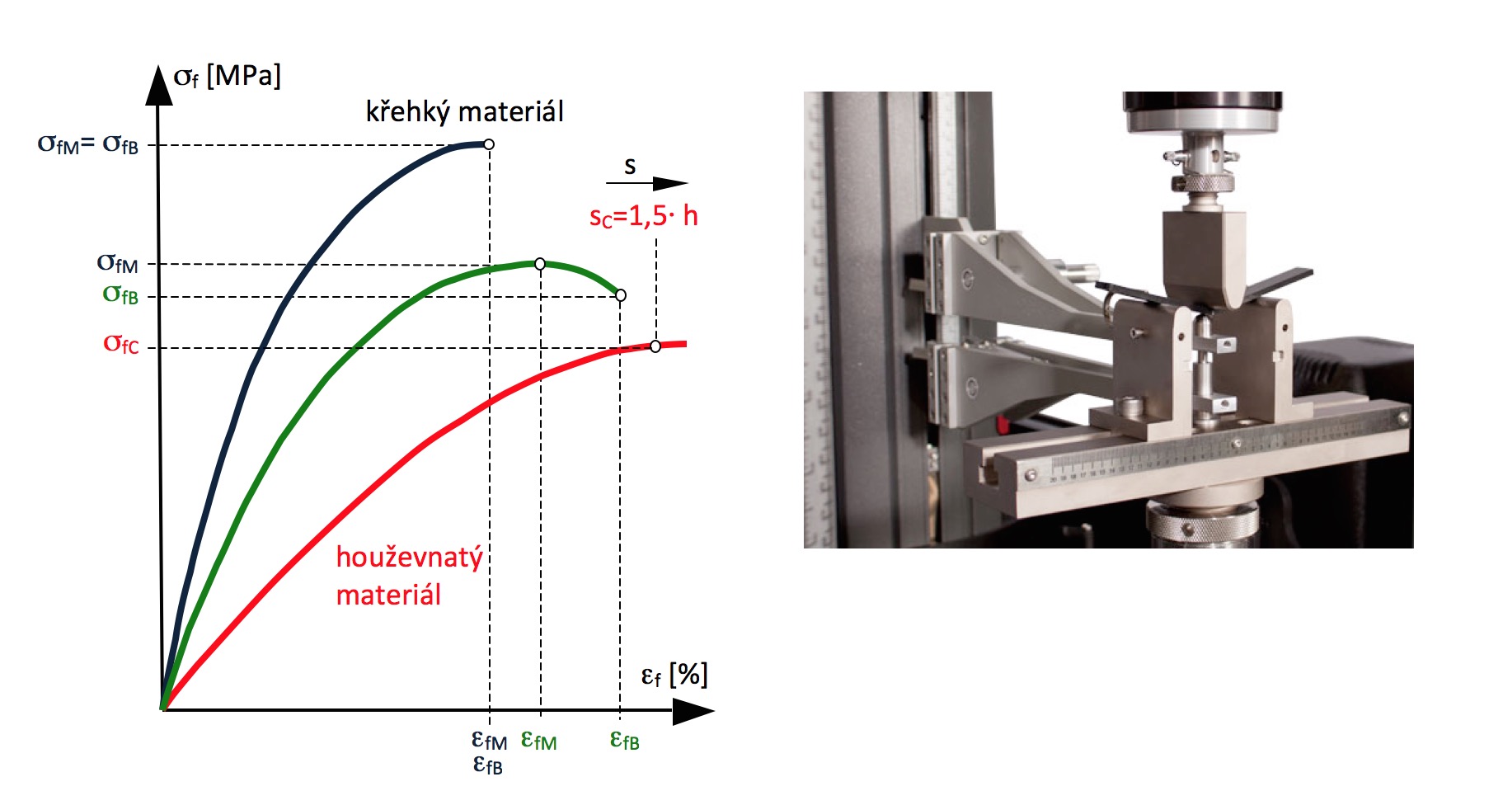

Typické křivky napětí-deformace v ohybu pro plasty jsou znázorněny na obr. 69. Pevnost v ohybu (σfM) se spočítá z maximálního ohybového momentu (Mo,max) a průřezového modulu (Wo) dle rovnice (12):

Obr. 69: Typické deformační křivky polymerů v ohybu a detail zatěžování zkušebního tělesa

Pro tříbodový ohyb lze maximální ohybový moment vyjádřit rovnicí (13), v případě čtyřbodového ohybu rovnicí (14). Zkušební tělesa tvaru hranolu o tloušťce (h) a šířce (b) mají hodnotu průřezového modulu stanovenou dle rovnice (15).

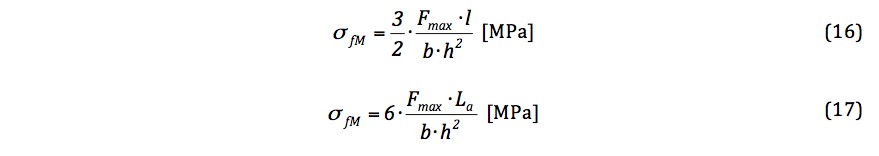

Úpravou rovnice (12) získáváme konečný vztah pro pevnost v ohybu vyjádřený pro tříbodový ohyb rovnicí (16) a pro čtyřbodový ohyb rovnicí (17):

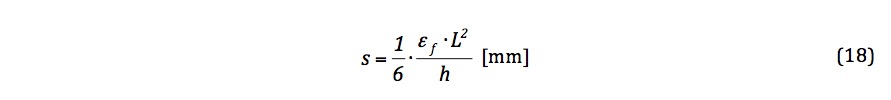

Modul pružnosti v ohybu (Ef) se vypočítá analogicky jako modul pružnosti v tahu, tedy ze dvou hodnot napětí, které odpovídají hodnotám deformace ohybem ε1=0,05 % a ε2=0,25 % (viz rovnice 11), přičemž vztah mezi průhybem (s) a deformací v ohybu (εf) pro tříbodový ohyb je dán rovnicí 18:

Zpět na začátek

9.4 Dlouhodobé statické zkoušky polymerů

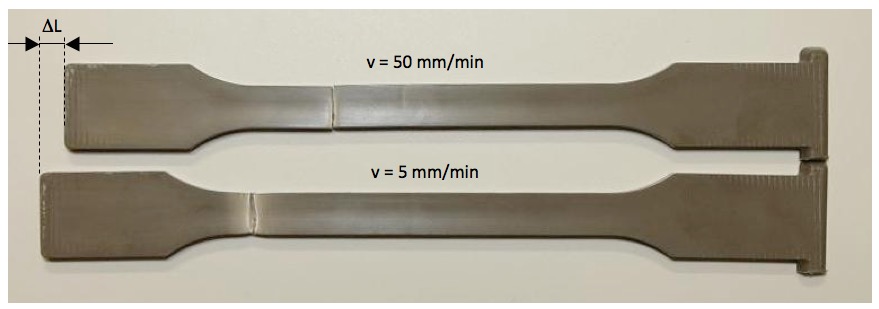

Mechanické charakteristiky stanovené při zatěžování v tahu, tlaku, ohybu, krutu anebo ve smyku, které jsou stanoveny krátkodobými zkouškami, mají pro konstrukční výpočty jen omezený význam. Existuje totiž celá řada aplikací, při kterých jsou polymery vystaveny namáhání (napětí nebo deformaci) v delším časovém období. Jak jsme si již uváděli, polymery reagují na mechanické namáhání vždy s určitým časovým zpožděním, proto při krátkodobém namáhání vykazují větší pevnost, modul pružnosti a menší tažnost než při namáhání dlouhodobém. Ukažme si to na případě polypropylenu (PP) zatěžovaného jednoosým tahem dvěma odlišnými rychlostmi zatěžování (viz obr. 70). Při větší rychlosti zatěžování (50 mm/min) bylo dosaženo porušení zkušebního tělesa v čase 10 s, meze pevnosti σm = 23 MPa a jmenovitého poměrného prodloužení při přetržení (tj. celkové tažnosti) εtb = 7 %. Naopak při menší rychlosti, resp. delší době zatěžování bylo dosaženo porušení tělesa až v čase 193 s a sledované mechanické charakteristiky dosahují hodnot: σm = 20 MPa a εtb = 14 %.

Obr. 70: Prodloužení zkušebního tělesa při jednoosém tahovém namáhání v závislosti na rychlosti zatěžování

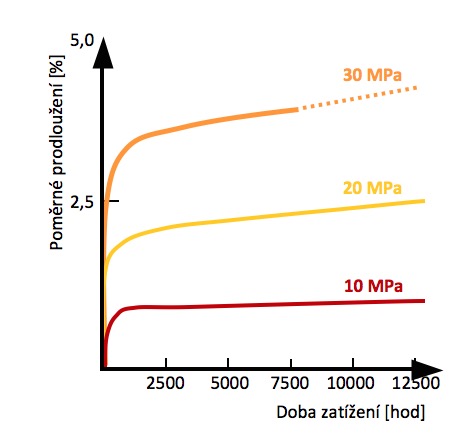

V praxi jsou polymerní díly dimenzovány na dobu životnosti několika let (dle aplikačních podmínek), proto je třeba při konstrukčních výpočtech vycházet z dlouhodobých mechanických charakteristik. Pro tyto účely nám slouží tzv. krípové a isochronní křivky. Krípové charakteristiky patří k předním konstrukčním charakteristikám plastů, na rozdíl od kaučuků, kde kríp nepředstavuje vzhledem k jejich aplikacím takový problém.

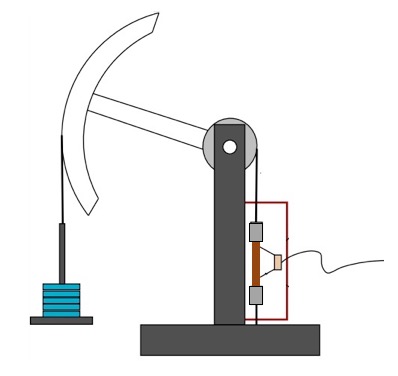

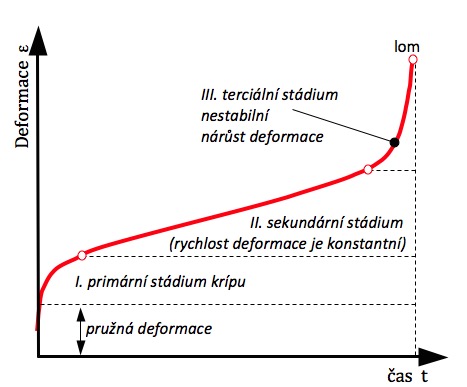

Krípové vlastnosti se obvykle sledují za různých teplot při namáhání v tahu, ale je možno použít i namáhání v ohybu. Při tahovém zatěžování se zkušební těleso (obvykle ve tvaru oboustranné lopatky) na jednom konci pevně uchytí a na druhém se napíná konstantní silou, což způsobí jeho deformaci (viz příklad na obr. 71). Deformace se projeví nárůstem délky ve směru působící síly, která se vyjadřuje jako poměrné prodloužení. V průběhu měření se sleduje časová změna deformace (do předem stanovené hodnoty nebo do porušení), ze které se sestrojí krípová křivka (viz obr. 72).

Obr. 71: Model zařízení pro měření krípových charakteristik v tahu |

Obr. 72: Obecná krípová křivka polymerů |

Krípové zkoušky jsou časově náročné a mohou trvat až několik let. Krípové křivky jsou stanovovány experimentálně po dobu několika měsíců a následně jsou výsledky predikovány (předpovězeny) na základě matematických výpočtů.

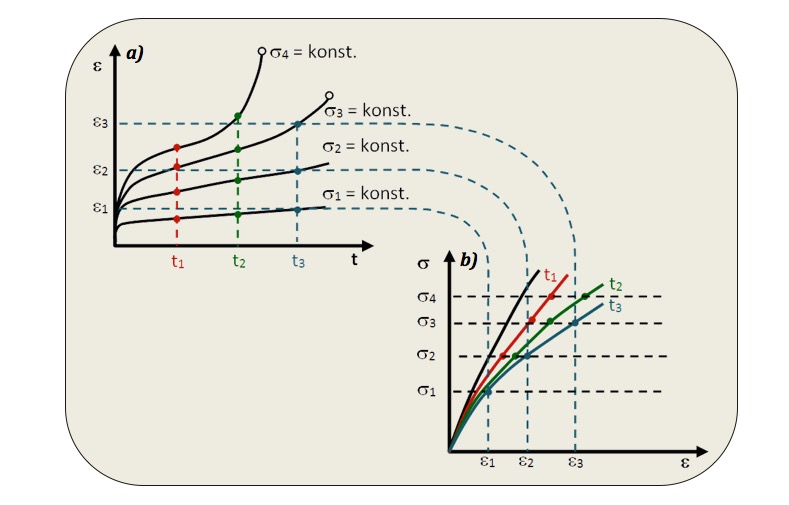

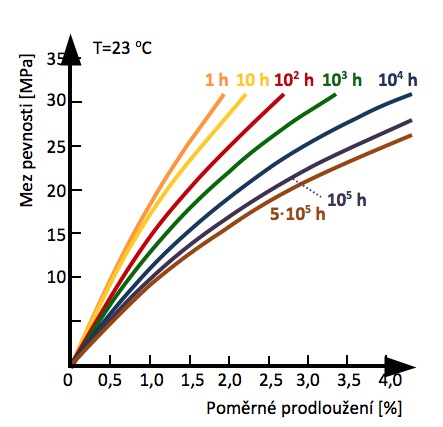

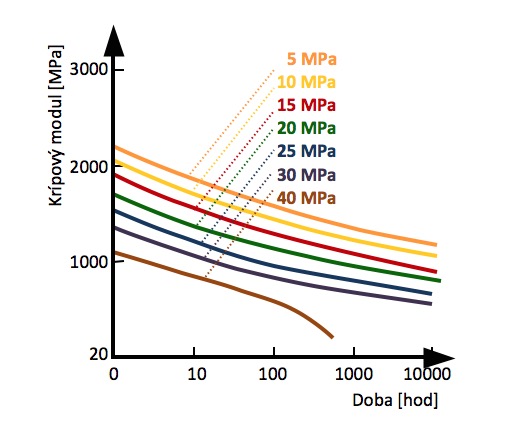

Z krípových křivek lze odečtením deformace v daném čase pro různé hodnoty napětí sestrojit tzv. isochronní křivku napětí-deformace (viz obr. 73). S její pomocí je možné odhadnout deformaci polymeru po určité době namáhání, resp. lze pro maximálně přípustnou deformaci a požadovanou dobu namáhání (životnost) odhadnout maximálně přípustné zatížení. Příklad krípových a isochronních křivek pro polyoxymethylen Ultraform N2320 003 při namáhání v tahu je uveden na obr. 74 a obr. 75. Z isochronních křivek je stanovován počáteční neboli tangentový krípový modul pružnosti, tj. modul pružnosti pro dlouhé časy zatěžování, odpovídající předpokládané životnosti výrobku, který je výrazně nižší než modul pružnosti získaný při krátkodobém zatěžování (viz ukázka materiálového listu obr. 52 a obr. 76).

Obr. 73: Schéma sestrojení isochronních křivek polymeru

a) krípová křivka; b) isochronní křivka

Obr. 74: Krípová křivka termoplastu POM Ultraform N2320 003 |

Obr. 75: Isochronní křivka termoplastu POM Ultraform N2320 003 |

Obr. 76: Časová závislost krípového modulu pružnosti

POM Ultraform N2320 003

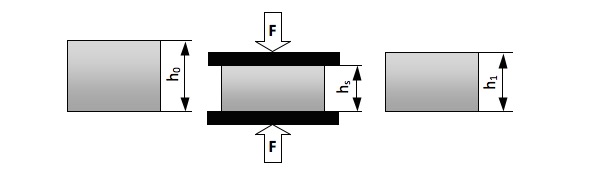

U pryže nebo termoplastických elastomerů se dlouhodobé vlastnosti posuzují na základě stanovení trvalé deformace v tlaku a to při standardní, zvýšené nebo snížené teplotě. Princip spočívá ve stlačování zkušebního tělesa ve tvaru válečku na předepsanou deformaci (10 %, 15 % nebo 25 % podle tvrdosti IRHD), která je po stanovenou dobu udržována na konstantní hodnotě. Po uvolnění deformace se nechá zkušební těleso odležet a zotavit. Na základě výšky ocelové vložky (hs) způsobující stlačení tělesa (předepsanou deformaci), výšky tělesa před (h0) a po zkoušce (h1) se vypočítá hodnota trvalé deformace, která charakterizuje schopnost zotavení elastomeru po deformaci a u pryží je také indikátorem dosažené vulkanizace, viz obr. 77 a rovnice (19):

Obr. 77: Stanovení trvalé deformace polymeru

Zpět na začátek

9.5 Tvrdost polymerů

Tvrdost polymeru je důležitou mechanickou charakteristikou, která vyjadřuje odpor jeho povrchu vůči vnikání jiného, tvrdšího materiálu. Nejvyšší tvrdost u polymerů vykazují reaktoplasty, nejnižší kaučuky (v závislosti na hustotě zesítění, množství a typu přísad). Principem měření tvrdosti je vtlačování vnikacího tělíska (indentoru) různého tvaru (kuličky, kužele) předepsanou silou do povrchu zkoušeného materiálu. Měří se hloubka vniknutí tělíska do polymeru po definované době a zpravidla při zatížení, protože v materiálu při odlehčení nelze deformaci měřit (dochází k elastickému zotavení). V tom spočívá rozdíl v měření tvrdosti u kovů a polymerů, které vykazují značný podíl pružné deformace (zejména elastomery). U kovů se důsledek vniknutí tělesa měří zpravidla až po ukončení zatížení (tedy po odlehčení), protože podíl pružné deformace zde nehraje roli. Kovy vykazují typickou trvalou (plastickou) deformaci. U polymerů je tedy ve výsledku zahrnuta jak deformace plastická, tak deformace elastická.

Pro měření tvrdosti polymerů je potřeba zvolit vhodnou zkušební metodu. V technické praxi se nejčastěji používají následující metody, které se mezi sebou liší nejen v tvaru vnikajících tělísek a jejich materiálu, ale také velikostí a dobou zatížení či způsobem jejich aplikace (při zatížení, po odlehčení):

- metoda vtlačování kuličky,

- metoda Rockwell,

- metoda Rockwell α,

- metoda Shore,

- metoda IRHD.

Metoda vtlačování kuličky

Principem metody je vtlačování kuličky o průměru 5 mm (vyrobené z kalené oceli) do zkušebního tělesa. Zkoušené těleso se nejprve definovaně zatíží počátečním zatížením (9,8 N) a následně se aplikuje přídavné zatížení (Fm = 49 N, 132 N, 358 N nebo 961 N) tak, aby výsledná hloubka vtlačení (h) byla v rozsahu 0,15 mm až 0,35 mm, zajišťující stejný povrchový tlak. Tvrdost vtlačením kuličky (H) se potom stanoví na základě hloubky vtlačení odečtené po 30 s dle rovnice (20), tj. z rozdílu hloubky vtlačení při počátečním zatížení a následně po 30 s aplikace přídavného zatížení.

Metoda podle Rockwella (R, L, M, E)

Principem metody je vtlačování kuličky různých průměrů (R: 12,7 mm, L a M: 6,35 mm, E: 3,175 mm) do zkušebního tělesa. Zkoušené těleso se nejprve definovaně zatíží počátečním zatížením (98 N) po dobu 10 s, čímž se získá definovaný kontakt mezi kuličkou a vzorkem. Následně se aplikuje přídavné zatížení po dobu 15 s (Fm = 588,4 N pro stupnic R a L nebo 980,7 N pro stupnici M a E), po jehož opětovném odstranění se stanoví hloubka vtisku (h), ze které se počítá tvrdost podle Rockwella (HR) dle rovnice (21):

Hloubka vtisku (h) se odečítá po 15 s elastického zotavení (po odlehčení). Tvrdost dle Rockwella nelze porovnávat s tvrdostí vtlačením kuličky, kde se stanovuje hloubka vtlačení pod zatížením.

Metoda Rockwell α

Principem metody je vtlačování kuličky o průměru 12,7 mm do zkušebního tělesa, ale na rozdíl od metody stanovení tvrdosti podle Rockwella se hloubka vtlačení měří při celkovém zatížení (nikoliv po odlehčení) a stanoví se dle rovnice (22). Velikost přídavného zatížení (Fm) je 588,4 N.

Obr. 78: Tvrdoměr Shore a jeho geometrie

Metoda Shore

Metoda Shore patří k nejrozšířenějším metodám měření tvrdosti polymerů v průmyslové praxi. Princip metody spočívá ve vtlačování hrotu tvaru komolého kužele - metoda Shore A nebo kužele s kulatým vrchlíkem - metoda Shore D do povrchu měřeného polymeru silou vyvozenou tlakem ocelové pružiny (viz obr. 78). Metoda Shore A se používá pro měkké polymery (velikost přítlačné síly je 10 N) a metoda Shore D se používá pro tvrdší polymery (velikost přítlačné síly je 50 N). Hloubka vtlačení slouží jako míra tvrdosti, přičemž tvrdost Shore je definována na stupnici 0 až 100. Pokud tvrdoměr Shore A ukáže hodnotu vyšší než 90, použije se tvrdoměr Shore D a naopak, pokud tvrdoměr Shore D ukáže hodnotu nižší než 20, použije se tvrdoměr vhodný pro měkké polymery typu Shore A.

Při metodě Shore se hodnota tvrdosti odečítá do 1 s po dotyku vtlačovaného tělesa se zkušebním vzorkem (tzv. okamžitá tvrdost) nebo po 15 s.

Metoda IRHD

Metoda IRHD (International Rubber Hardness Degrese) je založena na vtlačování ocelové kuličky do zkušebního tělesa a je alternativní metodou k metodě Shore A. Používá se pro stanovení tvrdosti elastomerů nebo měkčených termoplastů, např. pryží, termoplastických elastomerů, měkčeného polyvinylchloridu (PVC-P) apod. Rozsah této metody je 10 IRHD až 100 IRHD. Podle očekávané tvrdosti polymeru se zvolí vhodná metoda a zatížení:

metoda N: standardní zkouška, průměr kuličky 2,5 mm a velikost přídavného zatížení 5,4 N, vhodná pro polymery s tvrdostí v rozsahu 35 IRHD až 85 IRHD, případně 30 IRHD až 95 IRHD,

metoda H: pro vysoké tvrdosti v rozsahu 85 IRHD až 100 IRHD, průměr kuličky 1 mm a velikost přídavného zatížení 5,4 N,

metoda L: pro nízké tvrdosti v rozsahu 10 IRHD až 35 IRHD, průměr kuličky 5 mm a velikost přídavného zatížení 5,4 N,

metoda M: jedná se o mikrotvrdost, umožňující zkoušení tenkých a malých zkušebních těles, průměr kuličky 0,395 mm a velikost přídavného zatížení 0,145 N. Metoda je vhodná pro polymery o tvrdosti v rozsahu 35 IRHD až 85 IRHD.

Přídavné zatížení je aplikováno po 5 s působení předběžného, kontaktního zatížení (0,3 N pro metodu N, H, L a 8,3 N pro metodu M). Hloubka vtlačení je odečtena po 30 s a je nepřímo úměrná tvrdosti polymeru. Pro naměřenou hodnotu hloubky vtlačení se z tabulek odečte odpovídající stupeň tvrdosti IRHD.

Všechny doposud uvedené metody stanovení tvrdosti polymerů se provádí na rovinném vzorku, který je zhotoven v souladu s mezinárodními předpisy jednotlivých metod. V technické praxi, zejména u pryží, může být plocha hotového výrobku zakřivená (např. u „O“ kroužků), různá tloušťka pryže nebo může být jeho rozměr natolik malý, že nelze dodržet minimální vzdálenost měření tvrdosti od okraje dílu. U takových případů lze stanovit tzv. zdánlivou tvrdost, pro kterou jsou specifikovány čtyři metody CN, CH, CL a CM, které jsou modifikacemi výše uvedených metod N, H, L a M (viz ČSN EN ISO 48).

U všech zkoušek tvrdosti je třeba mít na zřeteli faktory, které ovlivňují výsledky měření: zejména přesnost zařízení, teplotu vzorku, dobu zatížení, plochu vzorku i jeho tloušťku a také vzdálenost vtlačovaného tělesa od okraje vzorku (na okrajích vzorků je třeba počítat s menší tvrdostí). S ubývající tloušťkou materiálu lze očekávat nárůst tvrdosti a v krajním případě již není měřena tvrdost vzorku, nýbrž podložky, na které vzorek spočívá. Předepsanou tloušťku zkušebních těles, při níž podložka neovlivňuje hodnoty měření, lze u tenkostěnných materiálů dosáhnou vrstvením. Vrstvení má však nepříznivé důsledky, protože nelze zabránit vlivům vzduchu mezi vrstvami, které vedou k nepřesnému výsledku měření. U elastomerů a měkkých termoplastů je vhodnější proto materiály nevrstvit a použít metodu měření IRHD - M (mikrotvrdost), kdy lze měřit velmi přesně bez potíží materiály o tloušťce menší než 6 mm.

Zpět na začátek