8 Vlastnosti polymerů – materiálový list, inspekční certifikát

Obsah kapitoly

Výběr polymeru pro výrobu různých součástí i stavbu konstrukcí a zařízení je založen na znalosti fyzikálních, mechanických, chemických, tepelných, technologických a dalších jeho užitných, resp. aplikačních vlastností. První krok výběru polymeru spočívá v rozboru těch vlastností, které jsou pro daný účel nejdůležitější. Potřebujeme polymer pevný nebo tvárný? Bude na součást působit velká síla, bude zatěžování pomalé nebo rázové? Při jaké teplotě, popřípadě v jakém prostředí, bude díl používán? Jaká má být jeho životnost apod. Po zjištění nejdůležitějších vlastností polymeru můžeme vybrat nejvhodnější typ odpovídajících vlastností tak, aby byl zároveň i cenově zajímavý. Než se pustíme do charakterizace vlastností základních typů polymerů, bude vhodné si objasnit jejich základní význam, případně způsob jejich stanovení. Nejprve si ale shrňme, co vše ovlivňuje vlastnosti polymerů, resp. vlastnosti jejich výrobků:

- chemické složení,

- molekulární struktura (tvar, velikost a síly mezi makromolekulami),

- přísady,

- uspořádání makromolekul (krystalizace),

- teplota a vlhkost okolí,

- atmosférické podmínky, jako je světlo, UV záření, vodní srážky apod.,

- způsob, velikost a doba zatěžování (tomuto vlivu se budeme věnovat později),

- technologické (procesní) podmínky zpracování materiálu ve finální výrobek,… a další.

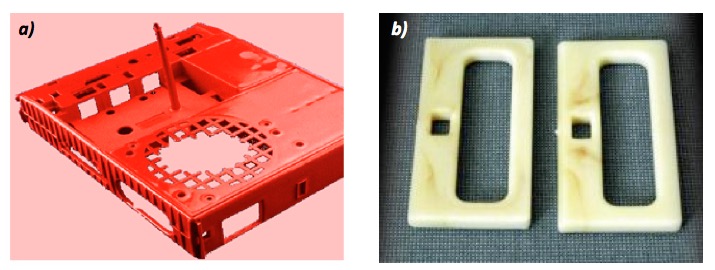

Vlastnosti polymerů lze souhrnně nalézt v jejich technické specifikaci, kterou nazýváme materiálovým listem (viz příklad na obr. 52). Zde je uveden nejen typ polymeru, případně jeho složení, ale také zpravidla základní fyzikální, mechanické, tepelné, elektrické nebo jiné vlastnosti, které jsou důležité pro výběr materiálu, ale také pro hodnocení jeho kvality, popřípadě kvality vyráběného dílu. Důležitou součástí materiálového listu jsou podmínky přípravy a vlastního zpracování polymeru. Jedná se především o teplotu a dobu sušení, teplotu taveniny a v případě technologie vstřikování také o teplotu formy ovlivňující kvalitu povrchu vyráběného dílu, jeho rozměry i vnitřní strukturu (např. rychlé chlazení v důsledku nízké teploty formy může u termoplastů potlačovat jejich krystalizaci). Na základě znalostí z předmětů zabývajících se technologickými procesy zpracování polymerů lze jako příklad špatné kvality dílu (v důsledku nevhodných teplotních parametrů) uvést neúplný výstřik (viz obr. 53a) nebo tmavé šmouhy na jeho povrchu - spáleniny (viz obr. 53b). Neúplný výstřik je odrazem nízké teploty taveniny nebo teploty formy (popřípadě jiných faktorů) a tmavé šmouhy na povrchu výstřiku jsou způsobeny degradací polymeru (vlivem vysoké teploty taveniny) nebo působením dalších faktorů. Materiálové listy polymerů lze nalézt v jejich databázích. Příkladem mohou být mezinárodní on-line dostupné databáze CAMPUS, PROSPECTOR, MatWeb apod.

Obr. 52: Ukázka materiálového listu termoplastu (zdroj: materiálová databáze CAMPUS)

Obr. 53: Vzhledové vady výstřiků

a) neúplný výstřik; b) tmavé šmouhy na povrchu (spáleniny)

Kvalita polymerních dílů je ovlivněna materiálem, technologickými parametry zpracování, úrovní stroje včetně řídicího systému, kvalitou nástroje a jeho konstrukčních prvků, které mohou mít mnohdy výhradní postavení, kvalitou používaných periférií během zpracování (např. sušících zařízení aj.) i konstrukčním řešením výrobku (např. tloušťkou stěny, velikostí žebra apod.). To vše je popsáno v učebnicích zabývajících se technologiemi zpracování polymerů. Tato kapitola se věnuje především kontrole kvality polymerů před jejich zpracováním, resp. termoplastům, které jsou nejrozšířenějšími polymerními materiály. Typ materiálu pro danou aplikaci určuje odběratel dílu, zejména v automobilovém průmyslu, a výrobce dílu se tomuto výběru musí obvykle podrobit. Stále častěji se tak bohužel setkáváme s tím, že pro výběr materiálu je určující především jeho cena, bez ohledu na případné potíže při výrobě dílu. Proto je velmi důležité zajistit od dodavatele materiálu tzv. inspekční certifikát / atest kvality, v němž mají být naměřené hodnoty vybraných vlastností podle platných mezinárodních předpisů i jejich dohodnuté tolerance (viz obr. 54). Vlastnosti polymerů nejsou nikdy absolutní hodnotou, zejména vzhledem k rozdílným délkám řetězců makromolekul ve struktuře polymeru, jejichž četnost v závislosti na délce je vyjádřena distribuční křivkou. Atest potvrzený dodavatelem je jakýmsi záručním listem pro zpracovatele polymeru, zatímco materiálový list má pouze informativní charakter a není závazným dokumentem pro případnou reklamaci.

Inspekční certifikát termoplastů zpravidla obsahuje následující, snadno měřitelné charakteristiky:

- index toku taveniny, popřípadě viskózní číslo,

- obsah popela (u plněných plastů),

- hustotu,

- zbytkovou vlhkost v materiálu (u navlhavých plastů).

Základní vlastností uvedenou v atestu je tzv. index toku taveniny, který souvisí s mírou tekutosti roztaveného plastu. Jistě si vzpomenete, že tekutost taveniny je spojena s délkou makromolekul, která současně rozhoduje také o mechanických vlastnostech materiálu. Délku makromolekul lze v praxi hodnotit dvěma způsoby:

- vědecky- stanovením střední molární hmotnosti,

- nebo technologicky- nejčastěji stanovením indexu toku taveniny.

Obsah popela a hustota plastu jsou v inspekčním certifikátu uváděny zpravidla za účelem ověření množství přidávaných anorganických plniv (např. skleněných vláken) a jsou součástí inspekčních certifikátů pro plněné (vyztužené) plasty. Hustota slouží také ke kontrole kvality gumárenské směsi (obdobně jako tvrdost Shore nebo IRHD). Obsah popela lze stanovit různými technikami, nejjednodušší z nich je přímé žíhání, tedy prostým spalováním plastu v peci za vysoké teploty (600 °C až 950 °C podle typu plastu).

Vlastnosti navlhavých polymerů (především polyamidů) jsou ovlivněny obsahem vlhkosti. Z tohoto důvodu je u těchto materiálů garantován v inspekčním certifikátu maximální obsah vlhkosti po sušení (za předepsané teploty a doby sušení), tedy tzv. zbytková vlhkost.

Některé inspekční certifikáty polymerů mohou obsahovat také hodnoty vybraných mechanických vlastností. Obvykle jde o tvrdost Shore A nebo D, popřípadě IRHD (zejména u termoplastických elastomerů nebo kaučuků), vrubovou či rázovou houževnatost, výjimečně mez pevnosti a modul pružnosti v tahu či ohybu.

Obr. 54: Ukázka inspekčního certifikátu (příklad společnosti Unipetrol RPA)

Zpět na začátek

8.1 Index toku taveniny termoplastů

Z hlediska procesu zpracování termoplastů se většinou atestuje index toku taveniny, který úzce souvisí s délkou jejich makromolekul i velikostí mechanických vlastností. Se snižující se délkou makromolekul se zvyšuje tekutost taveniny, tedy i hodnota tzv. indexu toku taveniny a naopak snižuje se pevnost a tuhost polymeru, resp. polymerního výrobku. Pomocí indexu toku taveniny lze na vstupní kontrole výrobního závodu velmi rychle odhalit kolísání v molární hmotnosti plastu dodávaného z chemických závodů a zamezit tak zhoršení kvality výrobního procesu.

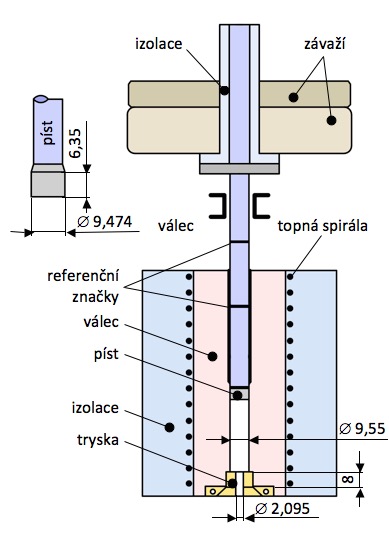

Index toku taveniny (MFI, z anglického překladu Melt Flow Index) se stanoví vytlačením roztaveného materiálu z válce plastometru tryskou definované délky a průměru za předepsané teploty (T) a zatížení (mnom), viz obr. 55 a obr. 56. Vyjadřuje množství taveniny v gramech nebo centimetrech krychlových vytlačené tryskou za deset minut. Index toku taveniny tak může být hmotnostní (MFR, z anglického překladu Melt Flow Rate) v jednotkách g/10 min nebo objemový (MVR, z anglického překladu Melt Volume Rate) v jednotkách cm3/10 min.

Video: Stanovení hmotnostního a objemového indexu toku taveniny

Obr. 55: Výtlačný plastometr (fa. Ceast) 1) řídicí panel; 2) válec; 3) píst; 4) závaží |

Obr. 56: Schéma výtlačného plastometru |

Index toku taveniny je stanoven zpravidla s použitím standardní trysky o jmenovité délce 8,000 mm a jmenovitém vnitřním průměru 2,095 mm. Měřící zařízení (výtlačný plastometr) se skládá z válce s indukční píckou upevněného ve svislé poloze, pístu, trysky (z karbidu wolframu nebo tvrzené oceli), sady snímatelných závaží, která se upevňují na horní část pístu, dále z rotujícího nože pro odřezávání vytlačené struny, čidla pro měření posuvu pístu a času, ale také z dalšího pomocného vybavení.

Před započetím série zkoušek se pracovní válec vyhřeje na zvolenou teplotu (T), poté se válec naplní materiálem (zbaveným vlhkosti, jinak by mohlo docházet k jeho hydrolýze – rozkladné reakci), vzorek materiálu se stlačuje ručně pěchovací tryskou a nechá se předehřát po stanovenou dobu (viz obr. 57a,b). Do válce se spustí píst. Nejpozději po ukončení předehřevu se na píst umístí zvolené závaží (hmotnost pístu a závaží = mnom) a nechá se volně klesat (viz obr. 57c). V okamžiku, kdy spodní referenční značka pístu dosáhne horní hrany válce, se spustí stopky a současně se odřízne struna vytlačovaného materiálu řezným nástrojem (viz obr. 57d,e). Zatížený píst se nechá dále volně klesat působením gravitace.

Obr. 57: Schéma postupu laboratorního měření indexu toku taveniny termoplastů

a) plnění válce materiálem; b) pěchování materiálu; c) předehřev materiálu a jeho vytlačování;

d) referenční značky na pístu; e) vytlačovaný materiál; f) vážení vytlačeného materiálu

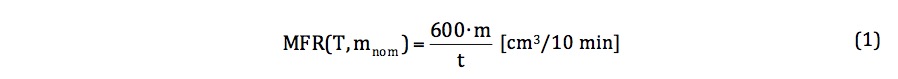

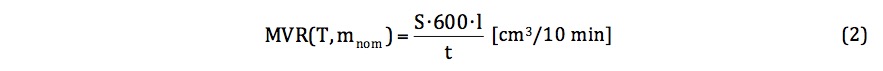

Při stanovení hmotnostního indexu toku taveniny (MFR), kdy z válce plastometru je tryskou vytlačován roztavený materiál (viz obr. 57e), se v určitém časovém intervalu odřezávají odřezky, které se následně zváží (viz obr. 57f) a z jejich průměrné hmotnosti (m) a intervalu odřezávání (t) se stanoví hmotnostní index toku taveniny MFR, viz rovnice (1). Odřezávání je ukončeno nejpozději, když horní referenční značka na dříku pístu dosáhne horní plochy válce (spodní a horní referenční značky jsou od sebe vzdáleny 30 mm).

Při stanovení objemového indexu toku taveniny (MVR) se zaznamenává dráha (l), kterou urazí píst za určitou dobu (t) nebo doba potřebná k pohybu pístu po určité dráze a použije se pro výpočet dle rovnice (2) společně s průměrem ploch jmenovitého průřezu válce a hlavy pístu (S), který je roven 0,711 cm2:

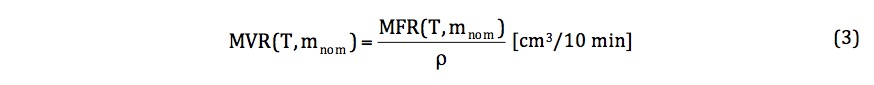

Objemový index toku taveniny (MVR) lze převést na hmotnostní (MFR) nebo naopak, je-li známa hustota materiálu (ρ) při zkušební teplotě, viz rovnice (3):

Kontrolní otázka k zamyšlení

(Pro zobrazení odpovědi klikni na otázku.)

16) Bude-li naměřená hodnota MFR nebo MVR u granulátu polymeru větší než je jeho uvedený rozsah v inspekčním certifikátu a jedná-li se skutečně o správný typ polymeru, jak se budou lišit jeho skutečné vlastnosti, např. mez pevnosti nebo modul pružnosti, od hodnot uváděných v materiálovém listu?Metoda stanovení indexu toku taveniny je technologickou zkouškou, která poskytuje představu o molární hmotnosti a viskozitě termoplastu (změnou jeho molární hmotnosti se změní také jeho tekutost). Na jejím základě lze rychlým měřením zhodnotit kvalitu vstupního materiálu a eliminovat tak výrobu neshodných dílu (dílů, které neodpovídají kvalitativním požadavkům). Jedná se o standardní test vstupní kontroly termoplastů ve výrobních (zpracovatelských) závodech.

Kontrolní otázka k zamyšlení

(Pro zobrazení odpovědi klikni na otázku.)

17) Má v technické praxi význam měřit index toku taveniny na drti zhotovené rozdrcením vyrobených dílů? Pokud ano, co tím lze z technologického hlediska sledovat?Zpět na začátek

8.2 Hustota polymerů

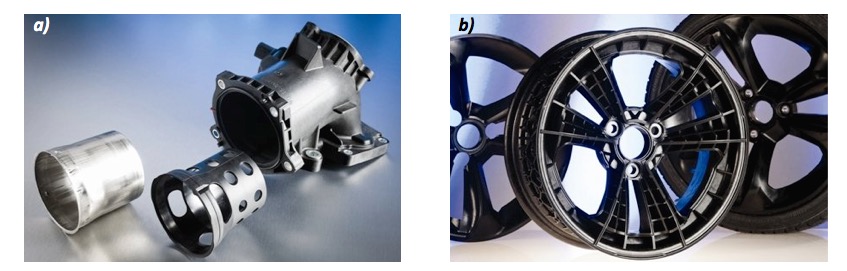

Hustota materiálu je fyzikální vlastnost, která ovlivňuje hmotnost dílu a jeho mechanické chování při zatěžování (např. pevnost, pružnost, houževnatost apod.). Hustota polymerů je mnohem menší než u kovů, proto jsou v řadě případů kovové díly nahrazovány plastovými, avšak pouze v těch případech, kde to jejich vlastnosti umožňují (např. některé díly v části motoru nebo v interiéru vozidla apod.), viz příklady na obr. 58.

Hustota polymerů obecně závisí na chemickém složení (ovlivňující síly mezi makromolekulami), druhu a množství přísad, na stupni krystalinity nebo také na hustotě zesítění. Velmi často se tedy používá k ověření kvality materiálu.

Nižší hodnotu hustoty vykazují polymery s nižšími mezimolekulárními silami (zejména PE, PP), s nižším stupněm krystalinity a nižší hustotou zesítění. Snížení hustoty lze dosáhnout také pomocí přísad, např. přídavkem změkčovadel nebo pomocí nadouvadel, které vytvoří v plastu soustavu dutinek. K polymerům jsou však většinou přidávána plniva, jejichž hustota je vyšší než hustota samotného polymeru, to se projeví zvýšením jeho hustoty. Většina nelehčených polymerů má hustotu v rozmezí od 1000 kg/m3 do 1500 kg/m3, polymery, které obsahují jako plnivo skelná vlákna, mají hustotu až 2000 kg/m3. Největší hustotu vykazují fluoroplasty až 2300 kg/m3. Jsou však také polymery, jako např. PE, PP, které jsou dokonce lehčí než voda.

Obr. 58: Příklady náhrady kovových dílů plastovými

a) kryt nasávání vzduchu pro 4 válcové dieselové motory z polyamidu Ultramid Endure

b) plastový disk vyrobený z ultra pevného polyamidu Structure

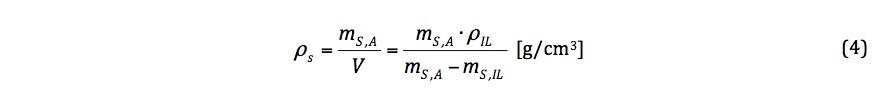

Hustotu nelehčených polymerů lze stanovit několika způsoby. Nejběžnější metodou v technické praxi je tzv. imerzní metoda. Podstatou metody je vážení vzorku o daném objemu (V) na vzduchu (mS,A) a v imerzní kapalině (mS,IL), která je v kádince na podstavci (viz obr. 59). Hustota zkušebního vzorku při standardní teplotě okolí se pak na základě stanovených hmotností a hustoty imerzní kapaliny (ρIL) určí dle rovnice (4):

Jako imerzní kapalina postačí zpravidla destilovaná voda, pouze u polymerů s hustotou nižší než je hustota vody se použije imerzní kapalina o nižší hustotě, která polymery chemicky nenapadá.

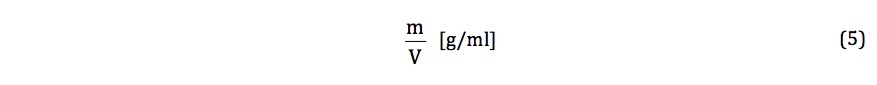

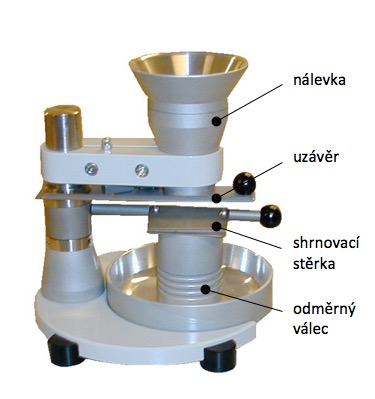

V případě lehčených polymerů a lisovacích hmot je obvyklé, že se stanovuje tzv. sypná hmotnost, která je limitujícím ukazatelem při odhadu objemu lisovací hmoty, který je nutno při jejich zpracování znát. Je to hmotnost objemové jednotky vyjádřená v jednotkách g/ml a stanovuje se pomocí vah a jednoduchého zkušebního zařízení, které je složeno z odměrného válce a nálevky (viz obr. 60). Do nálevky umístěné ve svislé poloze s uzavřeným ústím se vsype předepsané množství práškového nebo granulovaného materiálu, následně se odstraní uzávěr ve tvaru desky a materiál se nechá volně sypat do odměrného válce o daném objemu (V), jehož osa je shodná s osou nálevky. Po naplnění odměrného válce je přebytek materiálu z horní části odstraněn shrnovací stěrkou a obsah odměrného válce se zváží (m). Sypná hmotnost zkoušené lisovací hmoty se vypočítá dle rovnice (5):

Obr. 59: Analytické váhy pro měření hustoty |

Obr. 60: Zkušební zařízení pro stanovení sypné hmotnosti |

Kontrolní otázky k zamyšlení

(Pro zobrazení odpovědi klikni na otázku.)

18) Můžete uvést plastové díly, které v minulosti nahradily díly kovové?19) Čím si vysvětlujete, že hustota polymerů je menší než u kovů?

20) Porovnejte hustotu polymerů s jinými technickými materiály (ocelí, mědí, dřevem atd.)

Zpět na začátek