13 Tepelné vlastnosti polymerů

Obsah kapitoly

- 13.1 Teplotní rozsah použitelnosti polymerů

- 13.2 Degradace polymerů

- 13.3 Teplotní roztažnost polymerů

- 13.4 Tepelná vodivost polymerů

- 13.5 Měrná tepelná kapacita polymerů

- 13.6 Hořlavost polymerů

- Testové otázky

Pojem tepelné vlastnosti je poměrně široký a je možné sem zařadit celou škálu charakteristik polymerů, neboť téměř všechny jejich vlastnosti jsou na teplotě značně závislé. V této kapitole bude věnována pozornost především:

- oblastem teploty skelného přechodu a teploty tání, resp. rozsahu použitelnosti polymerů,

- degradaci (rozkladu) polymerů,

- teplotní roztažnosti,

- tepelné vodivosti,

- měrné tepelné kapacitě,

- a hořlavosti polymerů.

13.1 Teplotní rozsah použitelnosti polymerů

Výběr polymerů pro konkrétní aplikace je omezen jejich teplotním rozsahem použitelnosti, kde si zachovávají své užitné vlastnosti, či už z krátkodobého nebo dlouhodobého hlediska. Pryže a reaktoplasty jako sesítěné materiály jsou z hlediska fyzikálních změn při zvýšených teplotách prakticky neměnné, pokud nezačne v důsledku zvýšené teploty docházet k chemickým změnám. U amorfních termoplastů lze za směrodatnou hodnotu považovat teplotu skelného přechodu (Tg), jejímž překročením dochází k samovolné deformaci součásti (viz obr. 44) a u semikrystalických termoplastů teplotu tání (Tm). V obou případech se však jedná pouze o teoretickou teplotní hranici použitelnosti, neboť ve skutečnosti je nutno přihlédnout ke způsobu, intenzitě a době jejího namáhání a také k prostředí, v němž je součást namáhána (např. kyslík a řada chemikálií tepelné stárnutí urychluje).

Mezní teplota použití

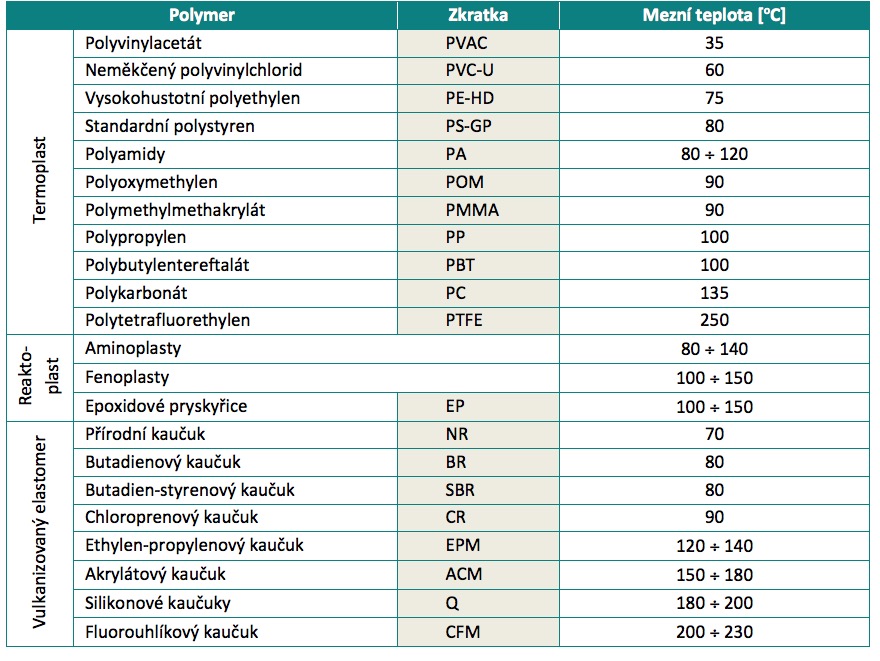

U plastů je z dlouhodobého hlediska jako horní teplota použití uváděna zpravidla teplota, při které si plast zachová minimálně 50 % svých typických vlastností po 10 000 (až 20 000) hodinách expozice. U termoplastických elastomerů je horní teplota použití ovlivněna typem termoplastu a u vulkanizovaných elastomerů (pryží) se jako horní teplota použití zpravidla uvádí teplota, při které si vulkanizát zachová minimálně 50 % počáteční tažnosti a meze pevnosti po 1008 hodinách (6 týdnech) expozice. Příklad mezních hodnot dlouhodobé použitelnosti polymerů je uveden v tab. 7.

Tab. 7: Typické mezní hodnoty dlouhodobé použitelnosti polymerů

Odolnost polymerů nízkým teplotám

Pokud jde o odolnost polymerů směrem k nízkým teplotám nelze ji jednoznačně vymezit bez uvažování ostatních podmínek namáhání. K jejímu stanovení se používá řada metod, které posuzují křehnutí polymeru, změnu jeho tuhosti nebo rychlost zotavení (s klesající teplotou polymer křehne, roste jeho tuhost a klesá rychlost zotavení). Z aplikačního hlediska jsou důležité především pro pryže, kde snižováním teploty dochází postupně k poklesu pružné i plastické složky deformace (v závislosti na chemické povaze kaučuku, složení plniv a vulkanizačního systému) a poklesem teploty pod Tg se pryž stává typickým tuhým materiálem bez trvalé (plastické) deformace s minimální pružnou deformací za působení vysokých napětí.

Odolnost polymerů vysokým teplotám

U plastů je pro stanovení míry jejich odolnosti zvýšeným teplotám používáno dvou metod (viz příklad materiálového listu na obr. 52), které jsou založeny na:

- stanovení teploty měknutí podle Vicata,

- stanovení teploty průhybu při zatížení (metoda HDT – Head Deflection Temperature).

V obou dvou případech se stanovuje teplota, při které materiály začínají rychle měknout. Z výsledků však nelze usuzovat na skutečnou dlouhodobou odolnost materiálu zvýšeným teplotám v technické praxi, neboť při provozu součásti se podstatné faktory, jako jsou čas a podmínky zatížení, zpravidla liší od podmínek při zkouškách.

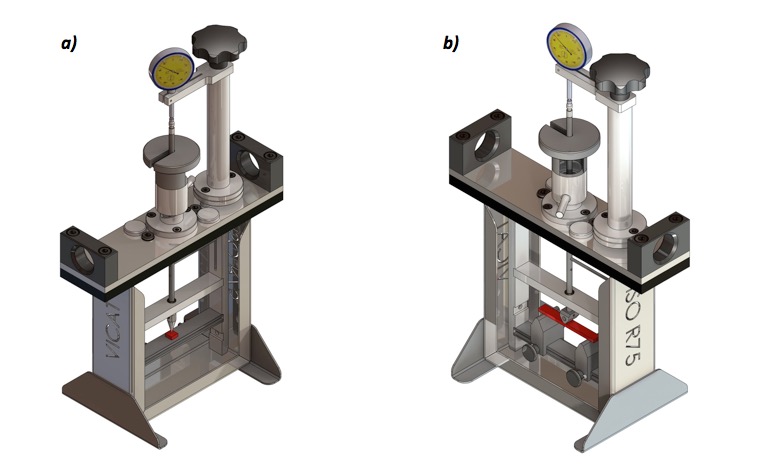

Stanovení teploty měknutí dle Vicata

Podstatou metody je stanovení teploty, při které se standardní jehla kruhového průřezu s plochým hrotem o ploše 1 mm2 vtlačí pod povrch zkušebního tělesa do hloubky 1 mm. Tato teplota se označuje jako VST (Vicat Softening Temperature). Jehla působí definovaným zatížením (10 N nebo 50 N) kolmo na zkušební těleso (o tloušťce 3 mm až 6,5 mm), které je současně zahříváno předepsanou stálou rychlostí (50 °C/h nebo 120 °C/h), viz obr. 85a. Metoda je vhodná výhradně pro termoplasty. Spolehlivé výsledky poskytuje u amorfních termoplastů, pro semikrystalické termoplasty není příliš vhodná, i když se u nich často používá.

Obr. 85: Přípravek pro měření teploty měknutí dle Vicata (a)

a pro měření teploty průhybu při zatížení (b)

Stanovení teploty průhybu při zatížení

Podstatou metody je namáhání zkušebního tělesa ve tvaru hranolu obdélníkového průřezu ohybovým zatížením ve tříbodovém uspořádání v poloze na plocho tak, aby bylo dosaženo jedné z předepsaných hodnot ohybového napětí (1,8 MPa - standardní; 0,45 MPa nebo 8,0 MPa), viz obr. 85b. Teplota se zvyšuje stálou rychlostí (120 °C/h) a měří se teplota, při níž zkušební těleso dosáhne smluvního průhybu, který odpovídá přírůstku deformace v ohybu 0,2 % (větší průhyb je považován za samovolnou deformaci). Metoda je vhodná pro termoplasty, reaktoplasty a jejich kompozity.

Zpět na začátek13.2 Degradace polymerů

Zvýšením teploty dochází u polymerů k jejich měknutí a případně k tání (zesíťované polymery roztavit nelze). Při dalším zvyšování teploty dochází již ke změně struktury polymeru, nastává jeho rozklad - degradace (zesíťované polymery degradují přímo jako tuhá látka, zatímco degradaci termoplastů předchází přechod do kapaného stavu – taveniny). Např. teplota tání polypropylenu (PP) se pohybuje v rozmezí (160 ÷ 170) °C, vstřikováním se zpracovává běžně při teplotách (200 ÷ 240) °C a začátek tepelného rozkladu nastává při teplotě ca. 260 °C.

Degradace polymeru je nevratný proces a probíhá podle tří schémat: některé polymery tzv. depolymerují, u jiných dochází k destrukci nebo k degradačnímu síťování.

- Depolymerace – štěpení polymerů na nízkomolekulární látky, případně monomer, aniž by se měnilo jejich chemické složení (typické pro PMMA, PTFE, PS, PA-6 ad.).

- Destrukce – rozštěpení libovolné vazby v řetězci, odštěpování nízkomolekulárních látek (např. vody, chlorovodíku, alkoholu), přičemž dochází ke změně chemického složení polymeru a k prudkému poklesu molární hmotnosti. Příkladem je např. polyvinylchlorid (PVC), který se rozkládá za vzniku chlorovodíku.

- Degradační síťování – převládá nad štěpnými reakcemi, např. při tepelném stárnutí pryží nebo v závěrečné fázi destrukce PVC.

Zpět na začátek

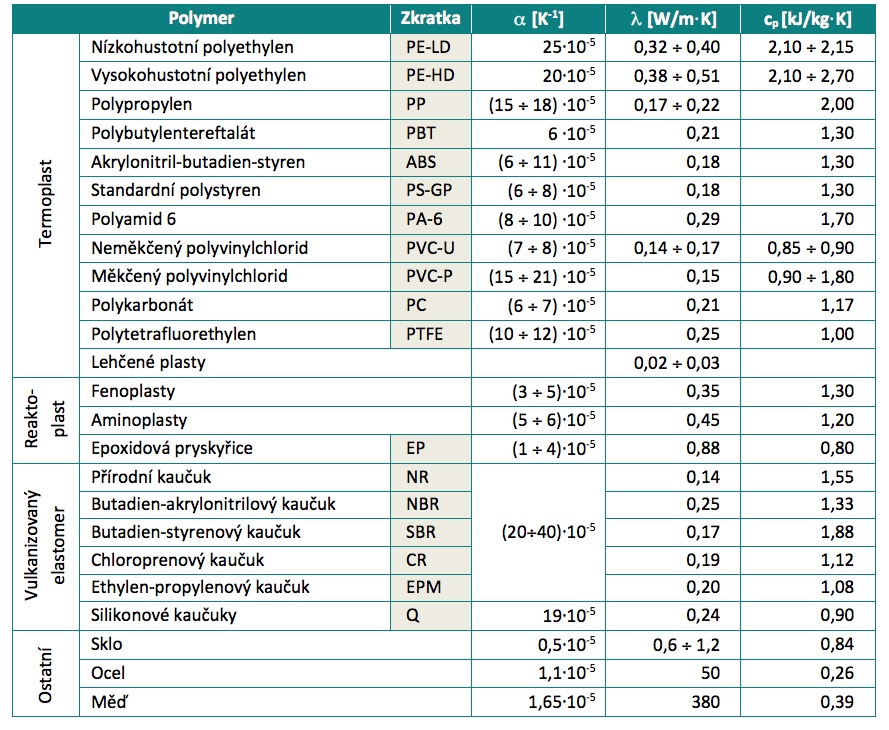

13.3 Teplotní roztažnost polymerů

Teplotní roztažnost je jedna z nejvíce sledovaných vlastností polymerů. Bývá totiž o řád vyšší než u kovů (viz tab. 8) a to velmi ovlivňuje konstrukci polymerních dílů, neboť je příčinou jejich rozměrových i objemových změn způsobených změnou teploty. V oblasti gumárenského průmyslu se využívá např. k odhadu srážení zvulkanizovaného výrobku po vyjmutí z formy.

Teplotní roztažnost závisí zejména na:

- druhu polymeru a jeho struktuře (nejmenší bude u tuhých polymerů),

- typu a množství přísad (nejmenší bude u polymerů vyztužených přísadami anorganické povahy, např. skleněnými vlákny),

- orientaci makromolekul vlivem zpracovatelských podmínek (ve směru orientace je největší).

Teplotní roztažnost materiálů se obvykle určuje jako koeficient délkové teplotní roztažnosti (α) a stanoví se na základě rovnice (29) z počáteční délky zkušebního tělesa (L0) a jejího přírůstku (ΔL) v důsledku zvýšení jeho teploty v daném teplotním rozmezí (ΔT = T2-T1). Protože je tento koeficient teplotně závislý, udává se i rozmezí teplot, pro které platí. Koeficienty délkové roztažnosti pro běžné polymery a některé další konstrukční materiály (sklo, ocel, měď) jsou uvedeny v tab. 8.

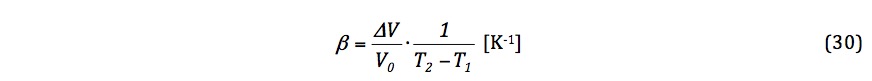

Používá se i koeficient objemové teplotní roztažnosti (β), který vyjadřuje změnu objemu zkušebního tělesa v daném teplotním rozmezí, viz rovnice (30).

Klasickým přístrojem pro měření koeficientu objemové roztažnosti je skleněný dilatometr s obsahem kapaliny, kde se koeficient objemové roztažnosti polymeru získá ze závislosti objemu kapaliny se vzorkem na teplotě (po korekci na roztažnost kapaliny a dilatometru), tj. z objemu kapaliny se vzorkem (V0) při teplotě T1 a jeho změny (ΔV) po ohřevu na teplotu T2.

Zpět na začátek13.4 Tepelná vodivost polymerů

Tepelná vodivost je schopnost vést teplo a představuje rychlost, s jakou se teplo šíří ze zahřáté části látky do jiných, chladnějších částí. U polymerů je tato schopnost obecně nízká, v porovnání s kovy nižší o 2-3 řády, neboť souvisí s velikostí sil mezi makromolekulami, které jsou poměrně slabé. Špatná tepelná vodivost polymerů je příčinou, že technologické úseky při jejich zpracování, při nichž probíhá ohřev nebo ochlazování polymeru, vyžaduje vždy relativně dlouhou dobu a tím je ovlivněna doba celého výrobního cyklu. Na druhé straně jsou polymery výbornými tepelnými izolátory (zejména lehčené pěnové polymery, jejichž součinitel tepelné vodivosti se téměř blíží vodivosti klidného vzduchu, viz tab. 8).

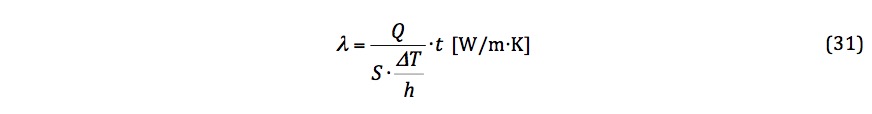

Tepelná vodivost je charakterizována součinitelem tepelné vodivosti (λ), který je definován jako množství tepla (Q), které projde za jednotku času (t) plochou materiálu (S) o tloušťce (h) při jednotkovém rozdílu teplot mezi plochami (ΔT), viz rovnice 31.

Hodnoty součinitele tepelné vodivosti pro běžné polymery a některé další konstrukční materiály (sklo, ocel, měď) jsou uvedeny v tab. 8.

Tab. 8: Typické hodnoty tepelných vlastností polymerů, skla, oceli a mědi

Zpět na začátek

13.5 Měrná tepelná kapacita polymerů

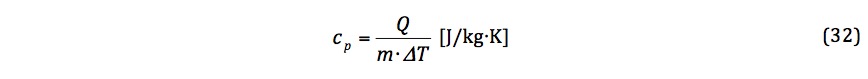

Měrná tepelná kapacita je fyzikální veličina, která vyjadřuje množství tepla (Q), které je potřeba dodat materiálu o dané hmotnosti (m), aby se ohřál o teplotu (ΔT), viz rovnice (32).

Její hodnota je závislá na teplotě a určuje se většinou při konstantním tlaku. V roztaveném stavu vykazují polymery větší tepelnou kapacitu než ve stavu tuhém a při srovnání s kovy je její hodnota v tuhém stavu cca. pětkrát větší.

Hodnoty měrné tepelné kapacity stanovené při standardní teplotě okolí jsou pro běžné polymery a některé další konstrukční materiály (sklo, ocel, měď) uvedeny v tab. 8.

Kontrolní otázky k zamyšlení

(Pro zobrazení odpovědi klikni na otázku.)

24) Jakým způsobem lze při daných provozních podmínkách snížit teplotní roztažnost polymerního dílu?25) Proč mají lehčené pěnové polymery nízkou tepelnou vodivost?

Zpět na začátek

13.6 Hořlavost polymerů

Běžné polymery jsou organické látky, a tedy svojí povahou jsou více či méně hořlavé. Hořlavost závisí především na chemické struktuře polymeru a na některých fyzikálních činitelích ovlivňujících hoření, např. množství kyslíku, velikosti povrchu (snadněji hoří vlákna a fólie než polymery ve formě tlustostěnných výrobků) apod.

Hoření polymeru začíná jeho tepelným rozkladem v žáru plamene, kdy vznikají monomery a rozkladné produkty, které mohou vzplanout. Mezi polymery, které depolymerují na hořlavý monomer anebo se rozkládají na hořlavé zplodiny, patří zejména polyethylen (PE), polypropylen (PP), polyoxymethylen (POM), polymethylmethakrylát (PMMA), polystyren (PS), přírodní kaučuk (NR), butadien-styrénový kaučuk (SBR), ethylen-propylenový kaučuk (EPM) apod.

Hoření odolávají nejlépe:

- polymery s nehořlavými prvky ve struktuře, jakými jsou zejména halogeny (F, Cl, Br), ale i fosfor (P), dusík (N) či křemík (Si),

- polymery obsahující ve struktuře makromolekul méně vodíku (H) a kyslíku (O) v poměru k uhlíku (C),

- polymery, které mají schopnost rozkládat se při vysokých teplotách za odštěpování vody.

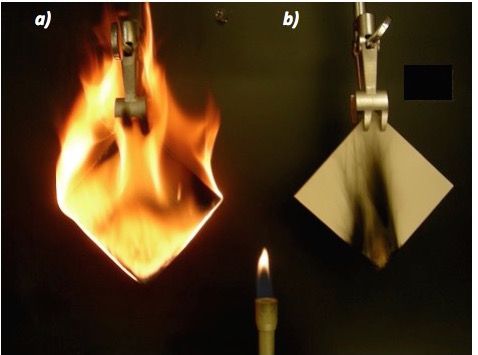

Obr. 86: Vliv retardérů hoření na hořlavost polymeru

a) polymer bez retardérů hoření; b) polymer s retardéry hoření

Polymery, které obsahují dostatečné množství nehořlavých prvků v makromolekule, přestávají po oddálení z plamene hořet, jsou samozhášivé. K takovým polymerům patří zejména polyvinylchlorid (PVC), chlorovaný polyvinylchlorid (PVC-C), polytetrafluorethylen (PTFE) apod. Snížení hořlavosti polymerů lze dosáhnout také speciálními přísadami, které nazýváme retardéry hoření (viz obr. 86).

Hořlavost polymerů se stanovuje celou řadou metod. Pro orientaci si uvedeme nejběžnější z nich:

- metodu stanovení kyslíkového čísla OI (Oxygen Index)

- metodu UL-94

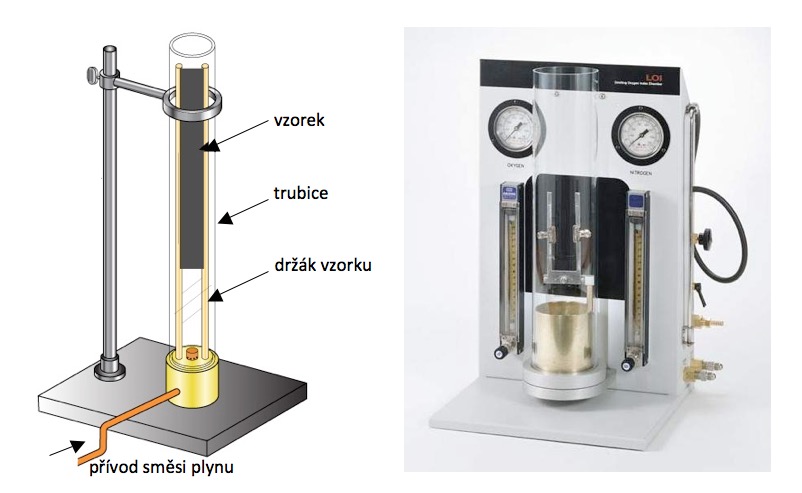

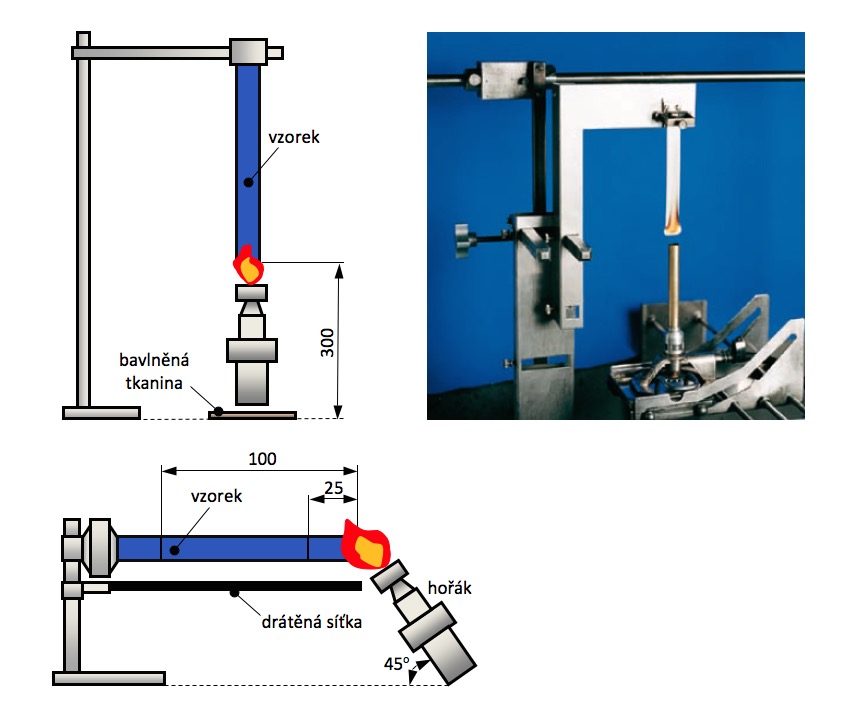

Metoda stanovení kyslíkového čísla

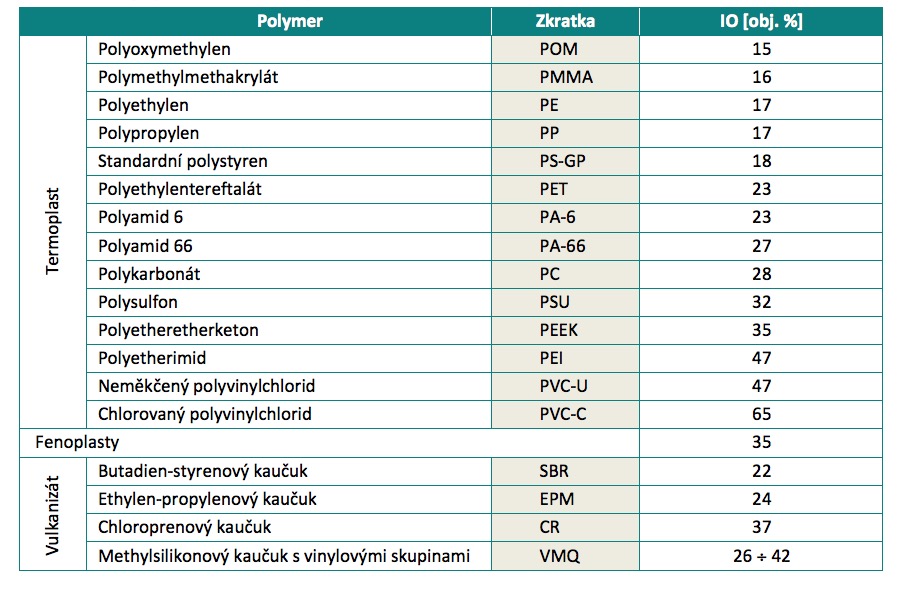

Kyslíkové číslo vyjadřuje minimální koncentraci kyslíku ve směsi s dusíkem, při které polymer ještě hoří za předepsaných podmínek. Zkušební těleso je upevněno ve svislé poloze v trubici ze žáruvzdorného skla, kterou proudí směs kyslíku a dusíku přiváděná z tlakových lahví směrem nahoru, viz obr. 87. Horní konec tělesa se zapálí pomocí zapalovacího hořáku, který lze zasunout do trubice tak, aby plamen dosahoval ke zkušebnímu tělesu. Po zapálení se sledují charakteristiky hoření: doba a délka ohořelé části tělesa. Zkušební tělesa se zkouší při různých koncentracích kyslíku do doby, než se stanoví minimální koncentrace kyslíku (vyjadřována jako kyslíkové číslo), kdy těleso hoří předepsaným způsobem (po dobu 180 s). Kyslíkové číslo (OI) lze stanovit při standardní teplotě okolí i za zvýšené teploty. Kyslíková čísla některých polymerů za standardní teploty okolí jsou uvedena vzestupně v tab. 9. Polymery s OI < 26 obj. % lze označit za snadno hořlavé, polymery s OI < 21 obj. % dokonce za silně hořlavé, je-li OI > 28 obj. % lze tyto polymery považovat za samozhášivé.

Obr. 87: Zařízení pro stanovení kyslíkového čísla

Tab. 9: Hodnoty kyslíkového čísla polymerů

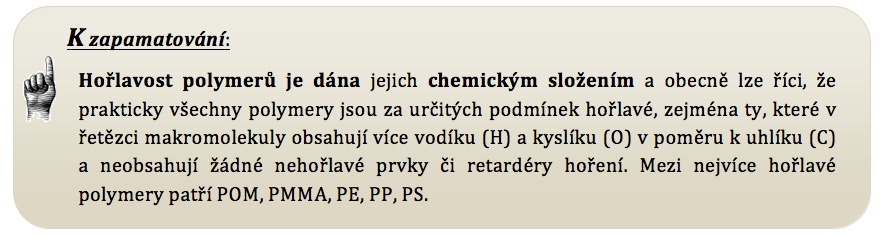

Metoda UL-94

Při této metodě se zapaluje zkušební těleso ve tvaru pravoúhlé tyče, které je na jednom konci upevněno tak, aby bylo ve svislé (UL-94V) nebo vodorovné (UL-94HB) poloze, viz obr. 88. Volný konec zkušebního tělesa je vystaven působení zkušebního plamene. V případě metody UL-94V dvakrát po dobu 10 s, v případě metody UL-94HB po dobu 30 s nebo kratší (dosáhne-li fronta plamene značky 25 mm od zapalovaného konce, tedy počátku měření). Chování svisle upevněné tyče při hoření se zjišťuje měřením doby samovolného hoření (po oddálení zdroje plamene), ohořelé délky a odkapáváním hořících částeček. U vodorovně upevněné tyče se chování při hoření zjišťuje měřením lineární rychlosti hoření mezi dvěma ryskami, které jsou vyznačeny na zkušebním tělese kolmo na jeho podélnou osu ve vzdálenosti 25 mm a 100 mm od zapalovaného konce. Jestliže fronta plamene nedojde přes značku 100 mm, zjišťuje se lineární rychlost hoření na vzdálenosti mezi značkou 25 mm a místem, kde se fronta plamene zastavila. Výsledky zkoušek se porovnávají s normovanými kritérii stupňů hořlavosti V-0, V-1 nebo V-2 pro metodu UL-94V a HB pro metodu UL-94HB. Nejvyšší bezpečnost (odolnost vůči hoření) vykazuje u metody UL-94V polymer se stupněm hořlavosti V-0. Výsledky zkoušek závisí na tloušťce tělesa, proto musí být tato uváděna společně se stupněm hořlavosti, viz ukázka materiálového listu na obr. 52. Je zcela běžné, že polymer při větší tloušťce má stupeň hořlavosti V-0, zatímco tenčí vzorek ze stejného polymeru může mít stupeň hořlavosti V-1.

Obr. 88: Zařízení pro stanovení hořlavosti dle UL 94

a) metoda UL-94V; b) metoda UL-94HB

Tato mezinárodně platná zkouška UL-94 se prováděla v minulosti výhradně na jediném místě v Underwrites Laboratories Ltd. Toto pracoviště vydávalo o zkoušeném materiálu příslušný certifikát, tzv. žlutou kartu (Yellow Card). V roce 1999 vyšla se zkouškou UL 94 shodná norma IEC 60695-11-10 následovaná v roce 2000 i totožnou ČSN EN 60695-11-10 jako zkouška plamenem. V praxi je však stále známa pod uvedeným jménem UL-94.

Zpět na začátek