2Technologie vytlačování

Obsah kapitoly

- 2.1 Vytlačování desek

- 2.2 Vytlačování fólií

- 2.3 Oplašťování vodičů

- 2.4 Vytlačování trubek a profilů

- 2.5 Výroba vláken

- 2.6 Granulace

- 2.7 Vyfukování fólií

Vytlačováním se vyrábí široký sortiment polotovarů (obr. 5). Nejčastěji různé typy desek, profily, dráty a trubky s konstantním průřezem (případně trubky různých průměrů), tyče plné nebo duté, profily tvaru L, U i složité několikakomorové profily, např. okenní. Trubky se vyrábějí až do průměru 1 600 mm, přičemž tloušťka stěny je omezena na 60 mm. Teprve v poslední době byly extruzí vyrobeny trubky z PE 100 s tloušťkou stěny 100 mm. Desky se běžně vyrábějí v tloušťkách cca od 1 do 60 mm a šířce až 2000 mm.

Obr. 5: Ukázka výrobků typických pro technologii vytlačování.

Ve výrobě je i různá paleta pásků a tvarových profilů, svařovací dráty, granuláty plastů.

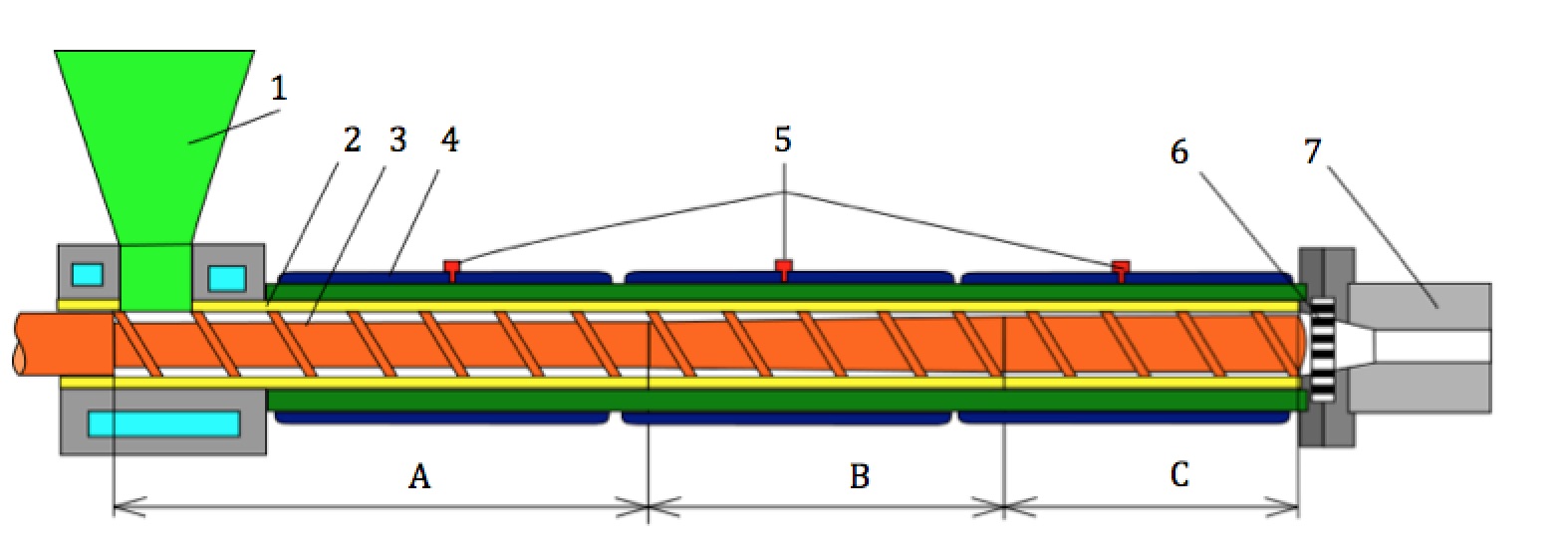

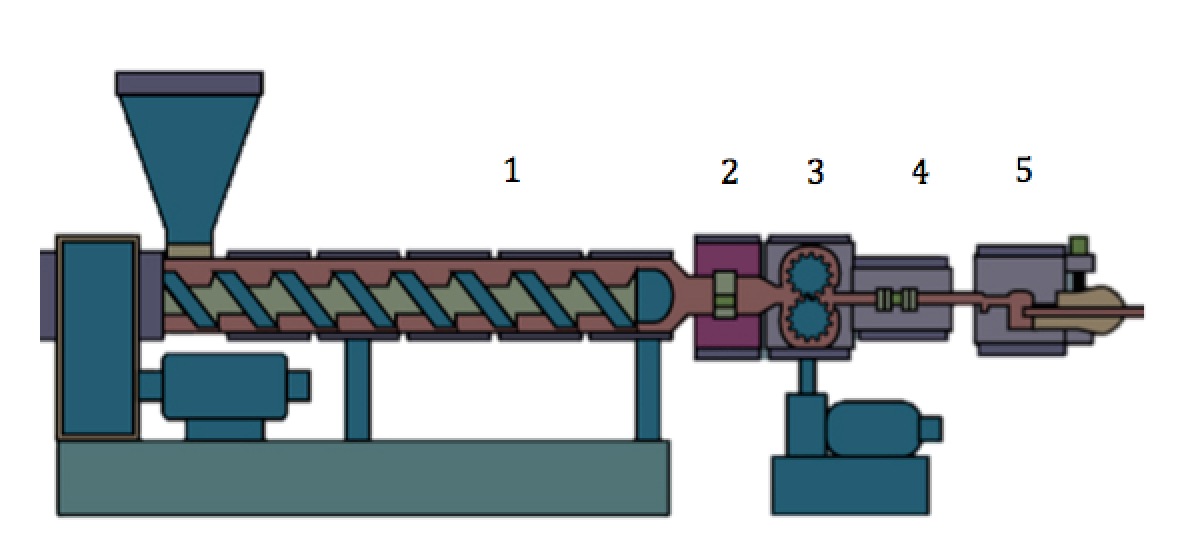

Vlastní technologie se provádí na vytlačovacích strojích neboli extrudérech. Vytlačovací stroj se skládá z mechanicky velice pevného rámu (frémy), ve kterém je uložen pohonný elektromotor s plynule řiditelným počtem otáček a převodovka na pracovní šnek (obr. 6).

Šnek se otáčí v ocelovém válci (plastikační komora), zahřívaném v několika regulovaných zónách elektrickými topnými pásy. Na začátku komory je násypka na zpracovávaný granulát (případně přípojkou na pneumatický přívod materiálu ze zásobníku) a na opačném konci příruba pro nasazení vytlačovací hlavy. Délka šneku, udávaná jako násobek jeho průměru, bývá 20 – 40 D. Šnek surovinu dopravuje od násypky do ohřívaných pásem a dále k vytlačovací hlavě. Válec, v němž se šnek pohybuje, má minimálně tři pásma, vstupní, přechodové a výstupní, každé se samostatným topením a teplotní regulací. Při průchodu válcem se materiál promíchává, homogenizuje, převádí do plastického stavu, zhutňuje (zbavuje strženého vzduchu), temperuje na potřebnou teplotu a pod tlakem vytlačuje přes tzv. lamač, který provádí další homogenizaci, do hubice. Lamač obvykle podpírá síto zachycující případně neroztavený granulát a náhodné pevné nečistoty. Sestavě, ve které probíhají tyto pochody, se říká plastikační jednotka.

Obr. 6: Vytlačovací stroj (extrudér) v řezu (schematicky): A – plnící (vstupní) část (zóna), B – plastikační (kompresní, přechodová) zóna, C – vytlačovací (kompresní, výstupní) zóna. 1 – násypka, 2 – válec, 3 – šnek, 4 – elektrické odporové topení 5 – termočlánky k měření teploty v zónách A, B, C, 6 – lamač, 7 – vytlačovací hlava.

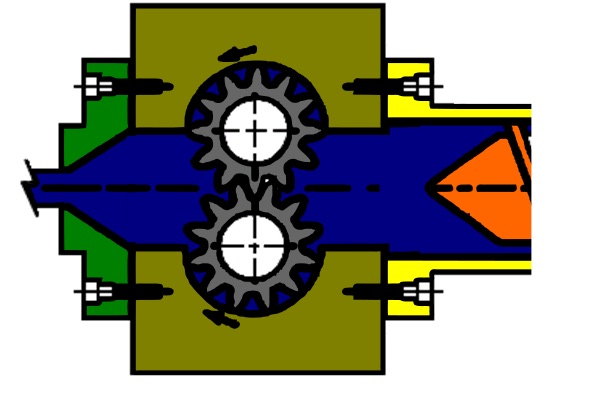

V rostoucí míře se také uplatňují dvoušnekové extrudéry, ve kterých pracují v komoře tvaru ležaté osmičky dva šneky otáčející se souhlasným směrem nebo protiběžně a jejichž závity do sebe zasahují. Takové stroje mají podstatně větší míchací účinek a hodí se nejen pro homogenizaci regenerátu, ale i pro materiály získávané z několika složek přímo v extrudéru (PVC – směsi).

Určitou nevýhodou této konstrukce je menší pravidelnost dopravy a výtoku taveniny. Používají se i dvoušnekové stroje, jejichž šneky mají kuželový tvar zužující se směrem k vytlačovací trubici.

Za vytlačovací hubicí se polotovar povrchově ochlazuje např. vodní mlhou, aby snesl další manipulaci. Pak prochází kalibračním zařízením, ve kterém se upraví na přesné povrchové rozměry. Následuje chlazení průchodem vodní lázní, řezání na transportní délky, případně navíjení do kotoučů a balení. U trubek se před řezání zařazuje ještě normami předepsaný potisk, prováděný vhodnou tiskovou technikou, horkým razidlem nebo laserem. Extrudéry se vyrábějí v různých velikostech. Jsou charakterizovány průměrem šneku (běžně 12–150 mm, ale u speciálních strojů i podstatně výše) a od něho odvislým množstvím zpracovaného materiálu za časovou jednotku. Směrodatný je požadavek na pokud možno krátké zdržení materiálu ve stroji (obvykle do 10 min.), protože jinak materiál může působením teploty degradovat. Výkon stroje se dá v podstatě lineárně regulovat otáčkami šneku až v poměru 1:6.

Popis šneku a jeho geometrie

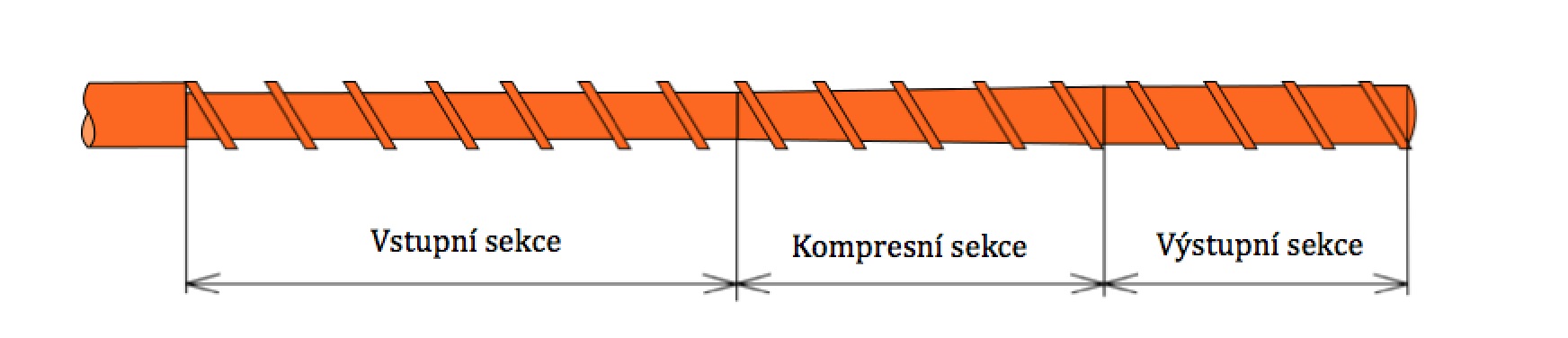

Nejdůležitější částí vytlačovacího stroje je šnek. Slouží k dopravě, stlačení, následnému zplastikování a homogenizování vytlačovaného materiálu. Šnek musí také vyvodit dostatečný tlak v tavenině, který je potřebný k průchodu přes profilovací otvor. Základní rozdělení šneků lze provést do dvou skupin a to na šneky obyčejné (mající stejné stoupání závitu i stejnou hloubku drážky po celé délce šneku) a na diferenciální (s rozdílnou hloubku drážky při konstantním stoupání nebo s konstantní hloubkou drážky a změnou stoupání závitu). Charakteristika diferenciálního šneku je dána kompresním poměrem, který udává poměr objemu jednoho stoupání závitu šneku na vstupu k objemu závitu na výstupu. Často je kompresní poměr udáván také jako poměr hloubky drážky ve vstupní sekci vůči hloubce drážky na výstupu.

Konvenční šnek používaný k vytlačování termoplastů je převážně tvořen třemi vyhraněnými sekcemi. Tyto sekce se od sebe odlišují různou hloubkou drážky, jak ukazuje obr. 7. První část, do které vstupuje materiál v podobě granulí, se nazývá vstupní neboli dopravní sekce. V této sekci je hloubka drážky největší. Následuje kompresní neboli přechodová sekce, kde se mění hloubka drážky nebo stoupání šroubovice. Plast je zde stlačován, intenzivně zahříván a pevná látka přechází v taveninu. Poslední zónou konvenčního šneku je výstupní neboli homogenizační sekce, ve které je hloubka drážky nejmenší. Zde se dokončuje plastikace a tavenina plastu se homogenizuje. [5]

Obr. 7: Třísekční vytlačovací šnek. [5]

Jelikož má každý polymer své specifické vlastnosti (reologické, tepelné, apod.), není možné navrhnout šnek, kterým by bylo možné vytlačovat všechny typy polymerů. Proto byla vyvinuta velká řada různých typů šneků.

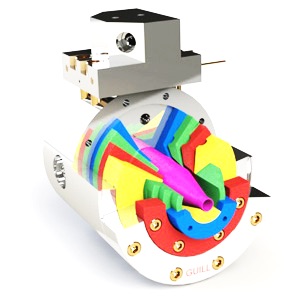

K vytlačovaným plastům jsou často přidávána různá plniva v podobě barviv, skelných vláken, minerálních prášků, apod., proto je kladen velký důraz na kvalitní zhomogenizování materiálu. Pro zlepšení promíchání a zvýšení homogenity taveniny polymeru jsou ke standardním šnekům často přiřazovány různé mísící a torpédové sekce. Některé druhy těchto sekcí jsou ukázány na obr. 8.

Obr. 8: Mísící a torpédové sekce. [5]

Vytlačovací hlavy

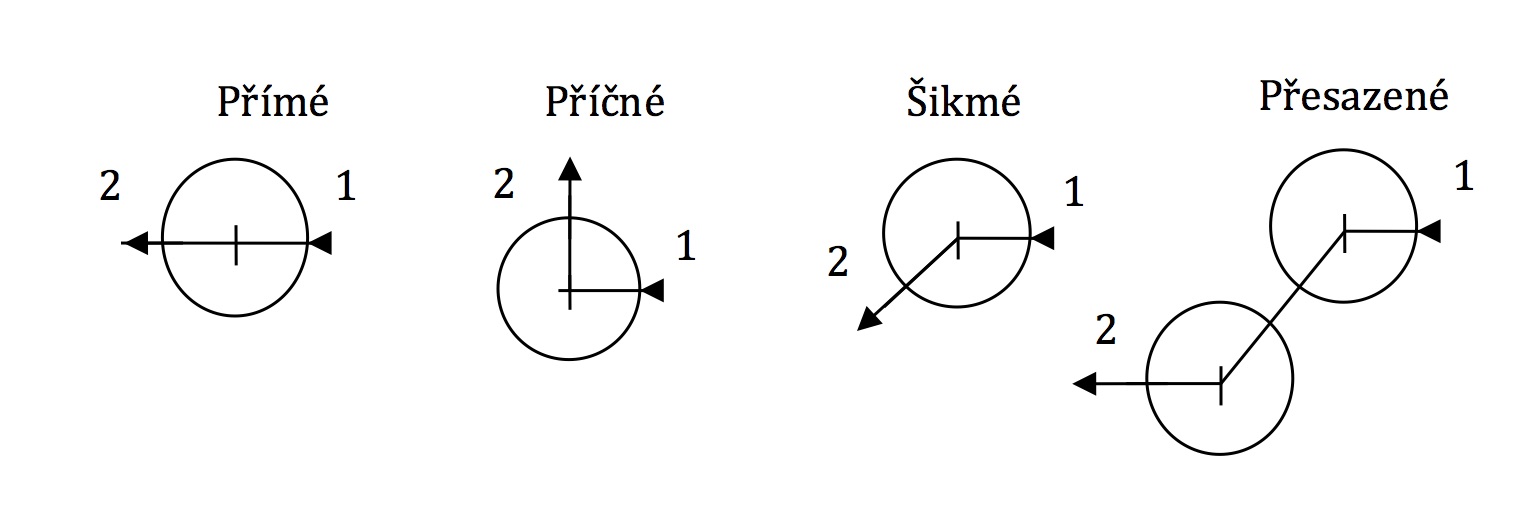

Vytlačovací hlava dává tavenině požadovaný tvar. Stejně jako je velké množství výrobků rozličných tvarů, tak je i velké množství konstrukcí vytlačovacích hlav. Jedno z možných hledisek ukázané na obr. 9, je dělení podle polohy osy šneku a osy hubice.

Obr. 9: Rozdělení dle typu vytlačovací hlavy. 1 – vstup do vytlačovací hlavy (osa šneku) 2 – výstup z vytlačovací hlavy (osa hubice).

Nejčastější užití přímých vytlačovacích hlav je pro výrobu tyčí, trubek, profilů a fólií. Naproti tomu příčné vytlačovací hlavy jsou užívány pro výrobu vyfukovaných fólií a k oplášťování. Šikmé hlavy se používají na výrobu tenkých fólií a konečně předsazené hlavy se uplatňují při výrobě trubek s vnitřní kalibrací, při vícevrstvém oplášťování atd. (obr. 10).

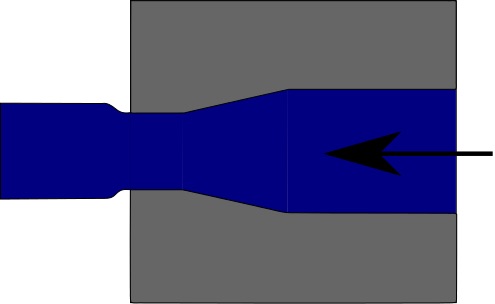

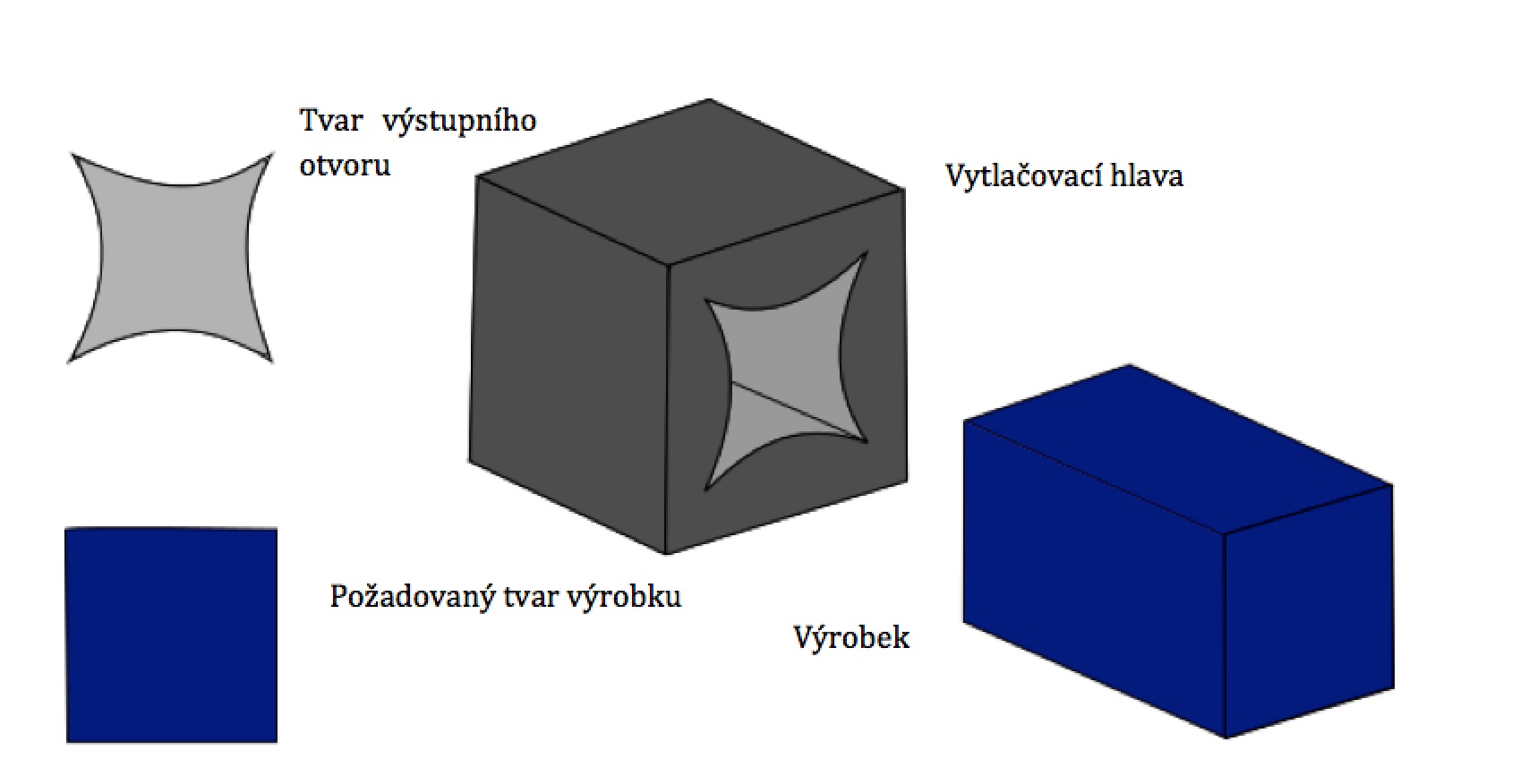

Podmínkou při konstrukci vytlačovacích hlav je zajištění rovnoměrnosti průtoku vytlačovaného materiálu. Při návrhu tvaru profilového otvoru je třeba vzít v úvahu stlačitelnost taveniny plastu a její vliv na výsledný tvar. Velikost stlačení závisí na materiálu, technologických podmínkách vytlačování a na konstrukci vytlačovací hlavy. Čím větší klade hlava odpor proti tečení, tím větší je stlačení taveniny i nárůst vytlačeného profilu (obr. 11 a 12).

Obr. 10: Přímá a příčná vytlačovací hlava.

Obr. 11: Nárůst profilu taveniny po průchodu vytlačovací hlavou.

Obr. 12: Úprava tvaru profilu ve vytlačovací hlavě.

Zpět na začátek

2.1 Vytlačování desek

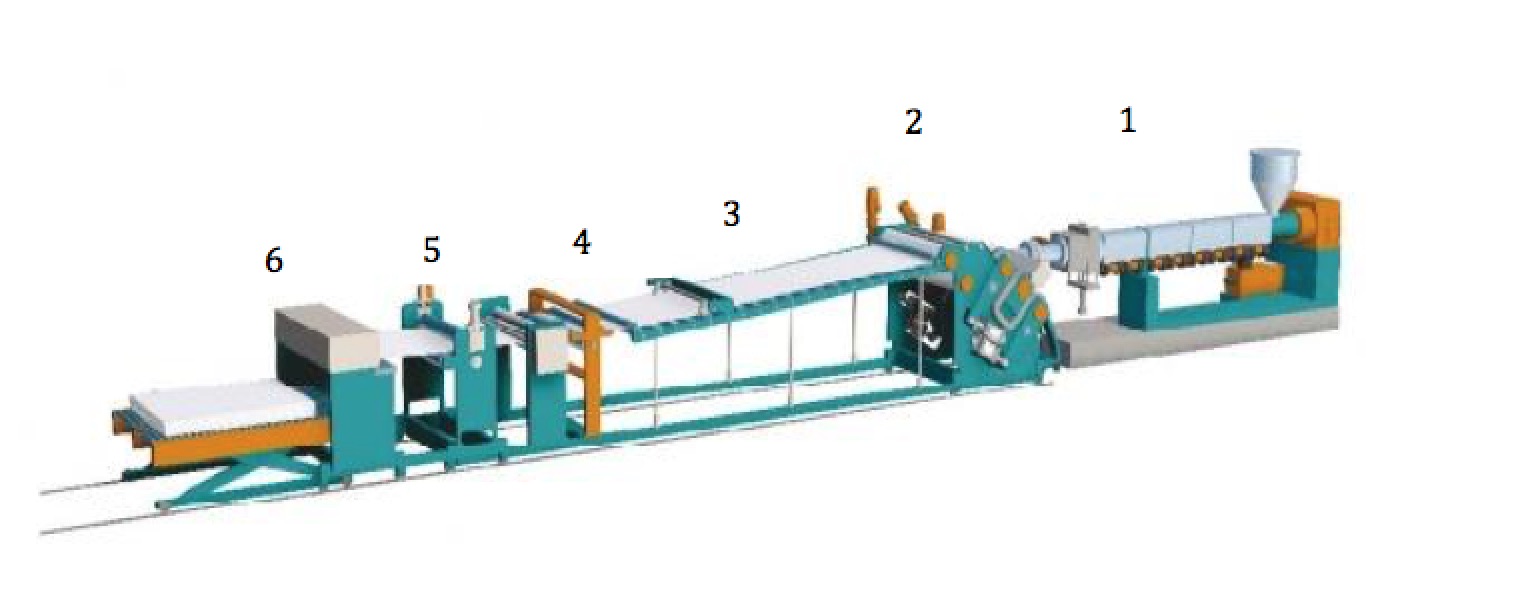

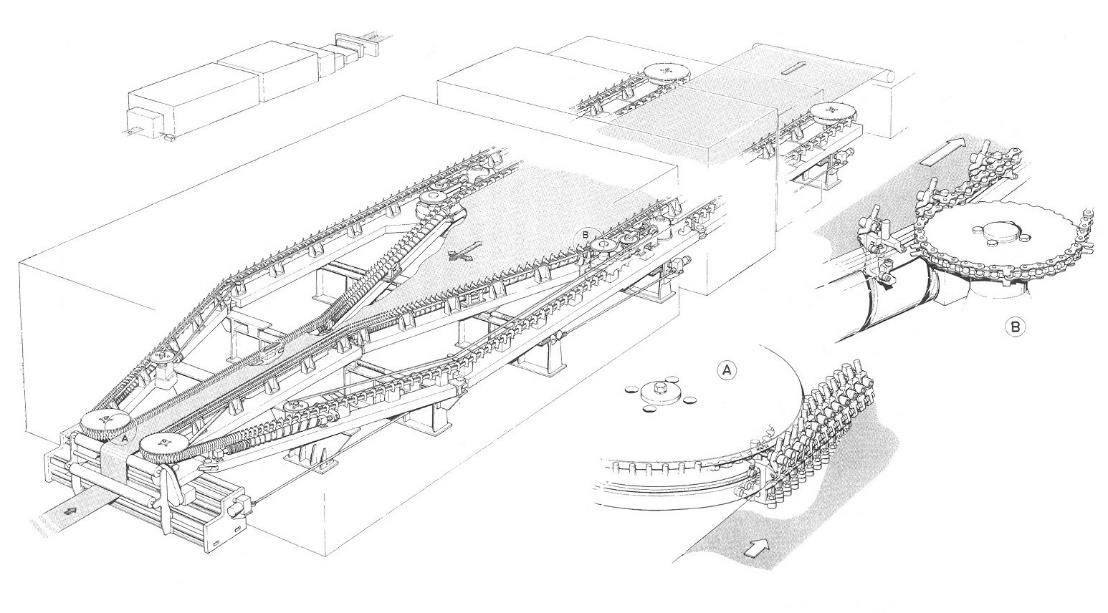

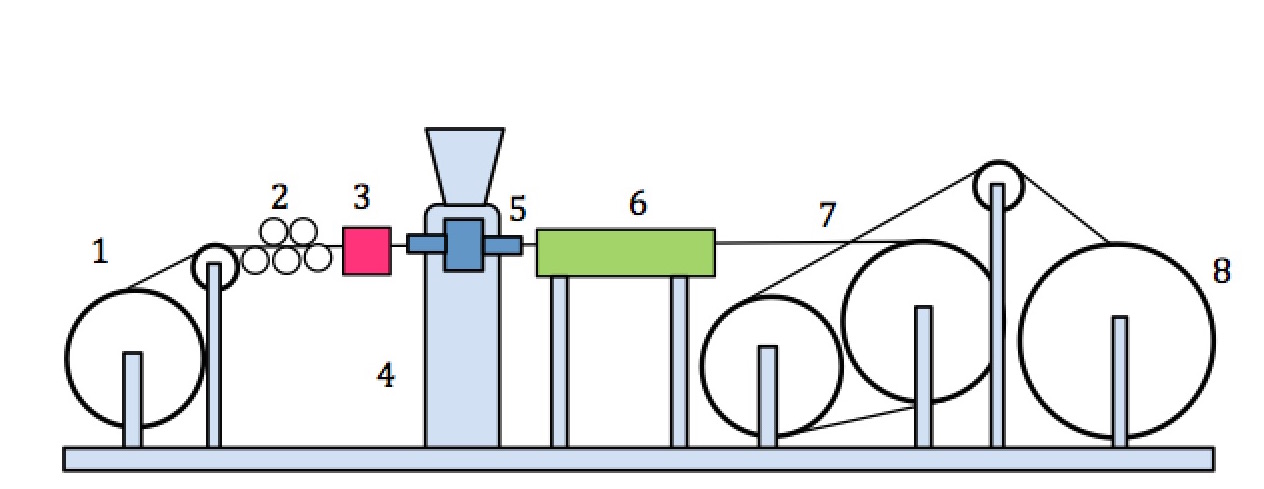

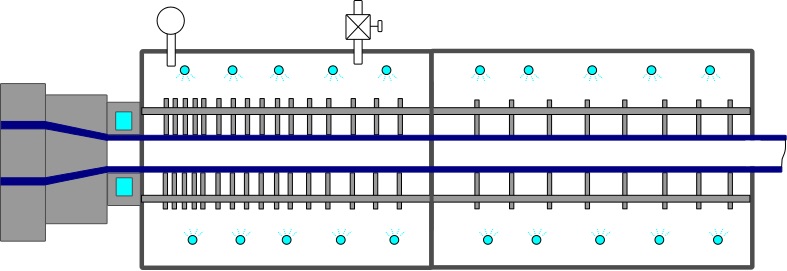

Hlavní částí vytlačovací linky na desky (obr. 13) je vytlačovací stroj, ve kterém jsou pomocí šneku zamíchány (homogenizovány, roztaveny) všechny komponenty plastové směsi a ty jsou dopraveny do ploché vytlačovací hlavy, která vytvaruje taveninu do formy nekonečného pásu. Ten je tvarově fixován pomocí tří kalandrovacích válců (obr. 14). Povrch válců je leštěn nebo chromován. Válce jsou temperovány na teplotu, která je závislá na druhu zpracovávaného materiálu. Vnitřní vestavba chladicích válců musí zajistit rovnoměrné rozložení teplot po délce válce. Následně je pás zchlazen a naformátován na požadovaný rozměr (obr. 17). Předností technologie vytlačování při výrobě desek je velká variabilita vyráběných rozměrů.

Obr. 13: Linka na vytlačování desek. 1 – extruder, 2 – válcovací část, 3 – chladící část válečkový dopravník, 4 – ořezávací část, 5 – tažné válce, 6 – dělící část.

Obr. 14: Válcovací tříválec.

Po výstupu z válcovací části deska vstupuje na válečkový dopravník, kde chladne a získává rovinnost (obr. 15).

Obr. 15: Válečkový dopravník.

Vytlačování není proces zcela plynulý, dochází při něm k výkyvům rychlosti vytlačování výstupní taveniny a vzniku nerovnoměrnosti v šířce desek. Pokud je požadována vyšší rozměrová přesnost, než je možno zajistit výrobním procesem, přidává se pro zajištění stejné šířky podélný ořez okrajů desek (obr. 16).

Obr. 16: Podélný ořez desek. [6]

Obr. 17: Nůžky na dělení desek.

Šnekový vytlačovací stroj (obr. 18) dodává taveninu do vytlačovací hlavy nerovnoměrně, říká se, že tavenina „pulzuje“. Pulzací ovlivňuje kvalitu výsledné desky, rovnoměrnost tloušťky a šířky. Pro zamezení pulzace se za vytlačovací stroj přidává zubové čerpadlo (obr. 19), které dodává do vytlačovací hlavy taveniny kontinuálně, a tím stabilizuje celý proces vytlačování.

Obr. 18: Vytlačovací stroj se zubovým čerpadlem. 1 – extruder, 2 – lamač se síty, 3 – zubové čerpadlo, 4 – statický mixer taveniny, 5 – vytlačovací hlava.

Obr. 19: Zubové čerpadlo taveniny plastu.

Obr. 20: Vytlačovací stroj se širokoštěrbinovou hlavou a zubovým čerpadlem.

Pro konečnou homogenizaci taveniny se před vytlačovací hlavu vkládá lamač. Lamač je děrovaná deska s otvory, která slouží jako opěrka pro čistící síta.

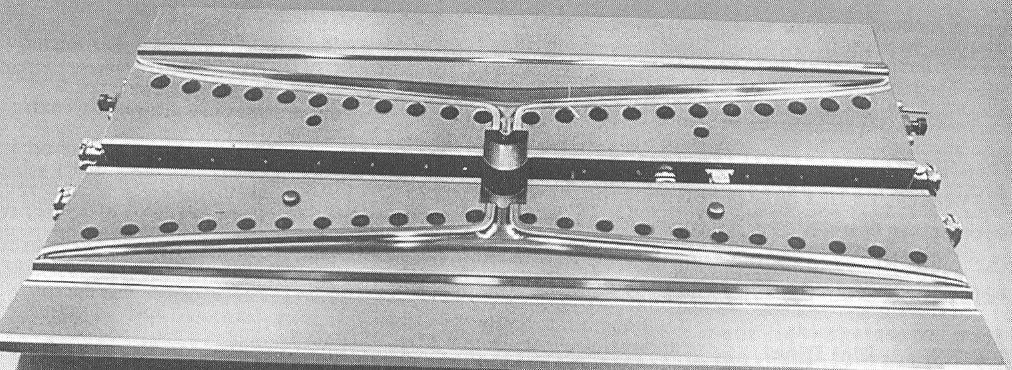

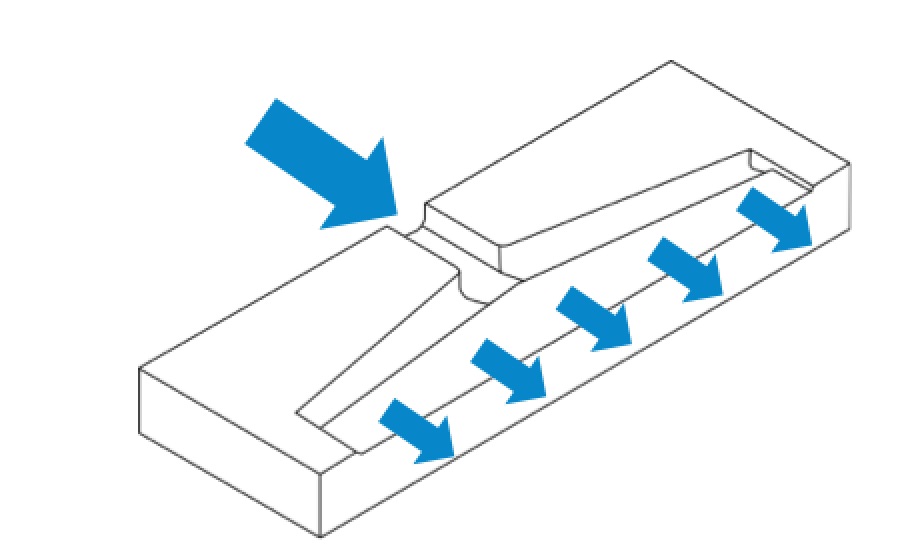

Nástrojem pro výrobu desek a folií je širokoštěrbinová hlava (obr. 20, 21). Úkolem nástroje je dopravit taveninu do výstupního otvoru v celé šířce desky rovnoměrně a zajistit všude stejnou rychlost tečení obr. 22. Minimalizace tlakových ztrát od středu po okraj nástroje je provedena velmi tlustým rozváděcím kanálem.

Obr. 21: Rozevřená širokoštěrbinová hlava.

Obr. 22: Rychlost výstupu taveniny plastu z vytlačovací hlavy.

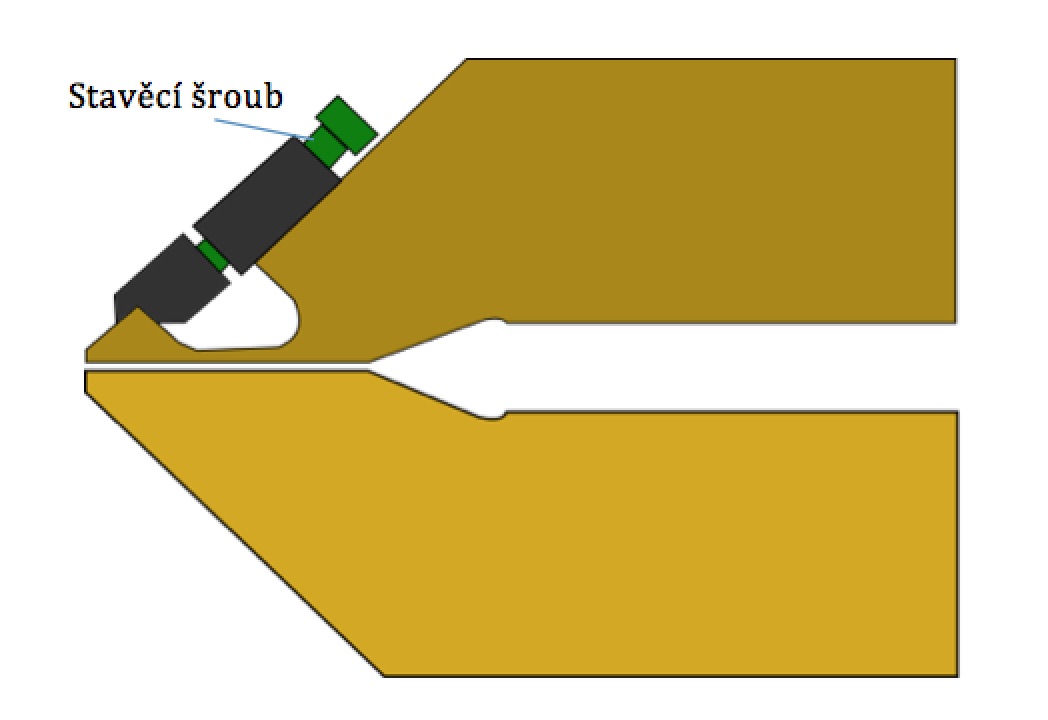

V průběhu vytlačování dochází k nestabilitě procesu, ke změnám viskozity a tokových vlastností materiálu, které způsobují nestejnoměrnou tloušťku stěny desky. Pro kompenzaci nerovnoměrnosti procesu je vytlačovací hlava podélně opatřena stavěcími šrouby pro regulaci tloušťky výstupní štěrbiny (obr. 23). Během výroby seřizovač nebo operátor neustále tloušťku štěrbiny upravují, aby byla výroba v požadované kvalitě.

Obr. 23: Řez vytlačovací širokoštěrbinovou hlavou.

Nejčastějšími materiály pro výrobu desek jsou PE, PP, ABS, PVC, PMMA, PET, PS.

Zpět na začátek

2.2 Vytlačování folií

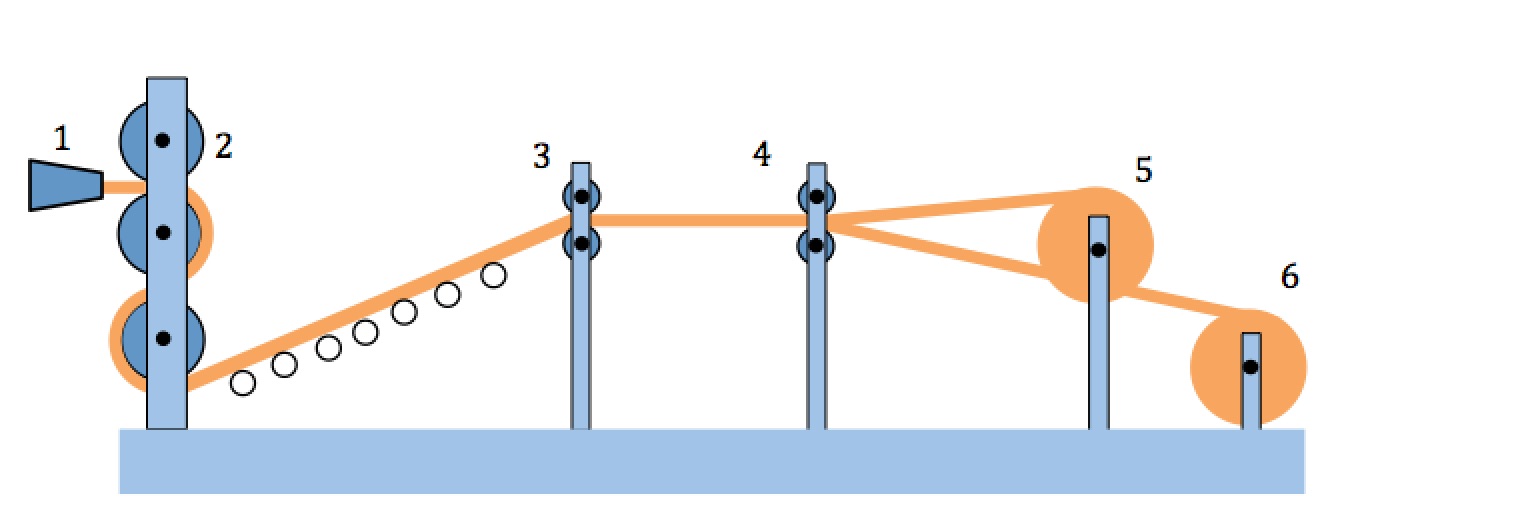

Linka na vytlačování fólií (obr. 24) je velmi podobná lince na vytlačování desek. Rozdíly mohou být v počtu a uspořádání chladících válců, kdy u některých folií postačí pouze dva. U výroby fólií je vždy zařazen podélný ořez a na konci linky je zařazeno navíjecí zařízení (obr. 25).

Obr. 24: Linka na výrobu folií. 1 – vytlačovací hlava, 2 – válcovací část, 3 – odtah, 4 – podélný ořez, 5 – navíjení folie, 6 – navíjení ořezu.

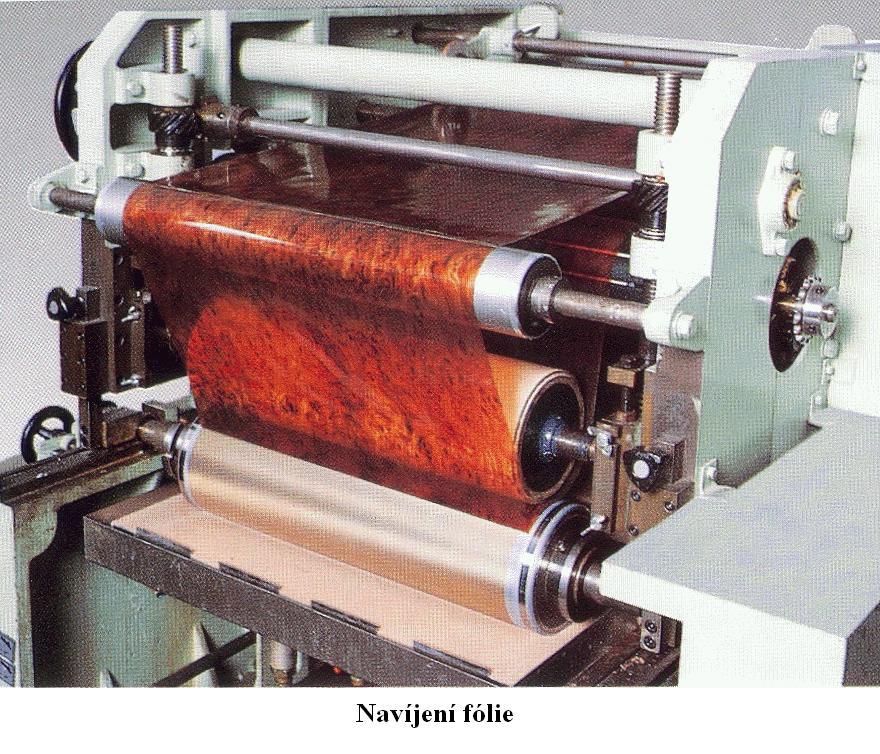

Obr. 25: Navíjení fólie.

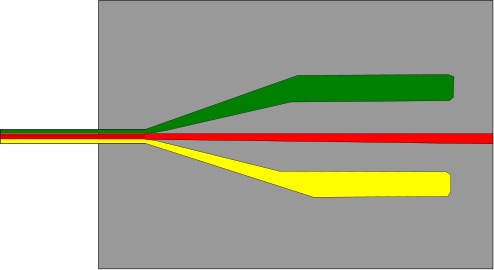

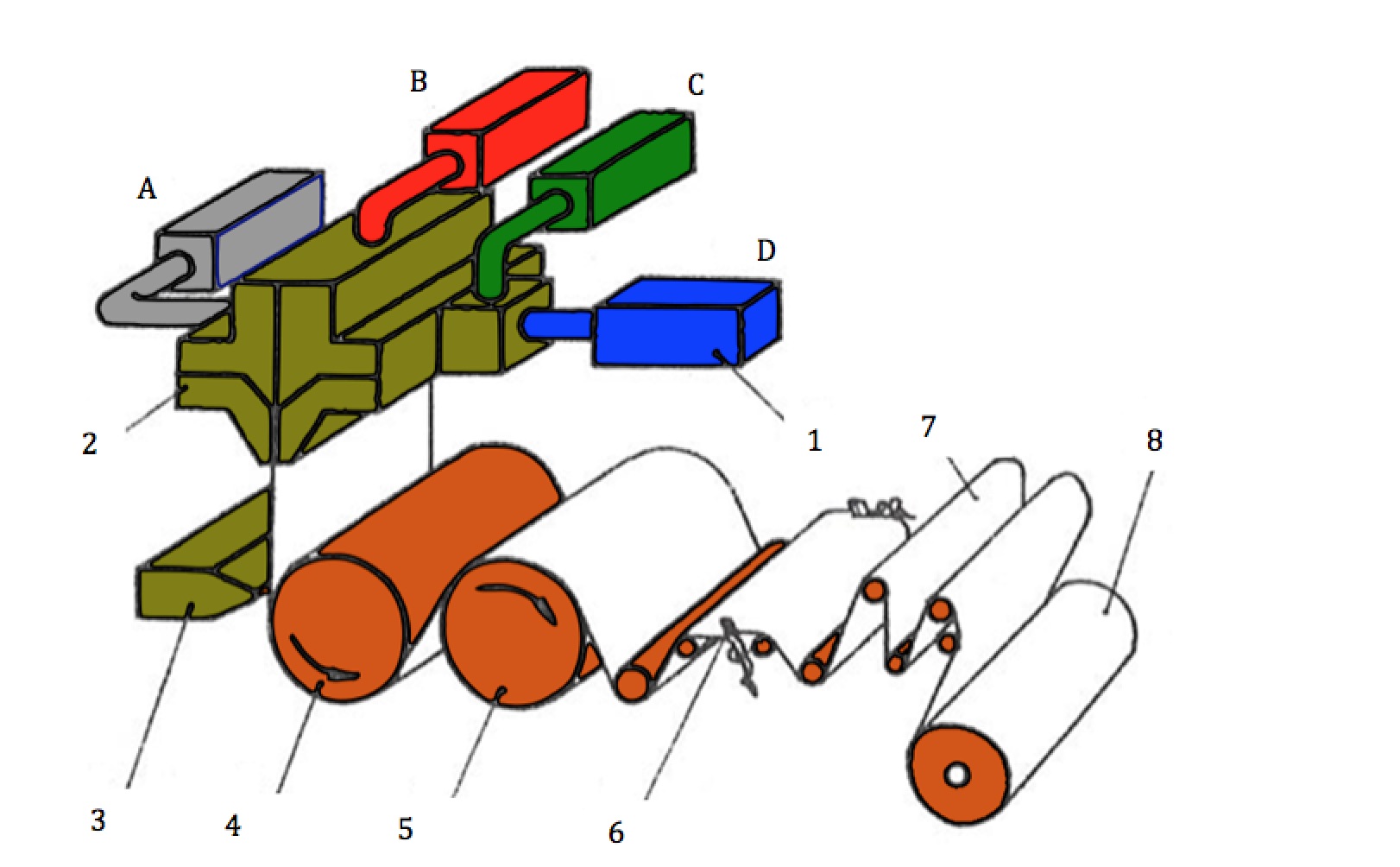

Nejčastějšími používanými materiály pro výrobu fólií jsou PP, HDPE, PC, PA a PVC. Technologie vytlačování umožňuje vyrábět folie složené z více vrstev. Při více vrstvé výrobě do jedné vytlačovací hlavy vstupuje tavenina z více extruderů najednou, tomuto procesu se říká koextruze (obr. 26 až 28).

Obr. 26: Schéma hlavy na vytlačování třívrstvé fólie.

Obr. 27: Uspořádání strojů u čtyřvrstvé fólie.

Obr. 28: Výroba čtyřvrstvé fólie. 1 – A, B, C, D extrudery, 2 – vytlačovací hlava, 3 – temperace horkým vzduchem, 4 – odlévací válec, 5 – chladicí válec, 6 – oříznutí okrajů, 7 – napínání, 8 – navíjení.

Koextruze přináší ekonomický profit tím, že na povrchové vrstvy se použije tenká vrstva drahého odolného nebo dekorativního materiálu a středové vrstvy mohou obsahovat levnější variantu plastů. Podmínka v kombinaci vrstev materiálu je ve vzájemné svařitelnosti. Koextruze je často využívána při zpracování odpadu po tvarování, kdy vzniká velké množství recyklátu.

Fólie po zhotovení vytlačovací linkou má vnitřní neuspořádanou strukturu makromolekul a vykazuje standardní pevnostní vlastnosti. Pro zlepšení pevnosti v jednom nebo ve dvou směrech se používá dloužení. Fólie je při tvarovací teplotě tažena jedním nebo dvěma směry. Tažením vzniká molekulárně naorientovaná vnitřní struktura, která je následně ve výrobku zachlazena. Ve směru orientovaných molekul má fólie vyšší pevnost a zároveň je ve výrobku vnitřní tahové napětí. V případě ohřátí se natažené molekuly smotávají (pnutí se uvolňuje) a folie se smršťuje – tzv. samosmršťovací fólie.

Orientace je buď součástí linky, nebo je samostatnou operací. Při monoaxiálním dloužení se nahřátá fólie dlouží různou obvodovou rychlostí odtahovacích válců.

Obr. 29: Biaxiální dloužení fólie.

Při biaxiálním dloužení (obr. 29) se fólie po stranách zachycuje do svěrek, jež jsou symetricky uchyceny na řetězech, které fólii dopravují. Zvětšováním vzdálenosti mezi řetězy se fólie dlouží v příčném směru a díky vyšší rychlosti posuvu i v podélném směru.

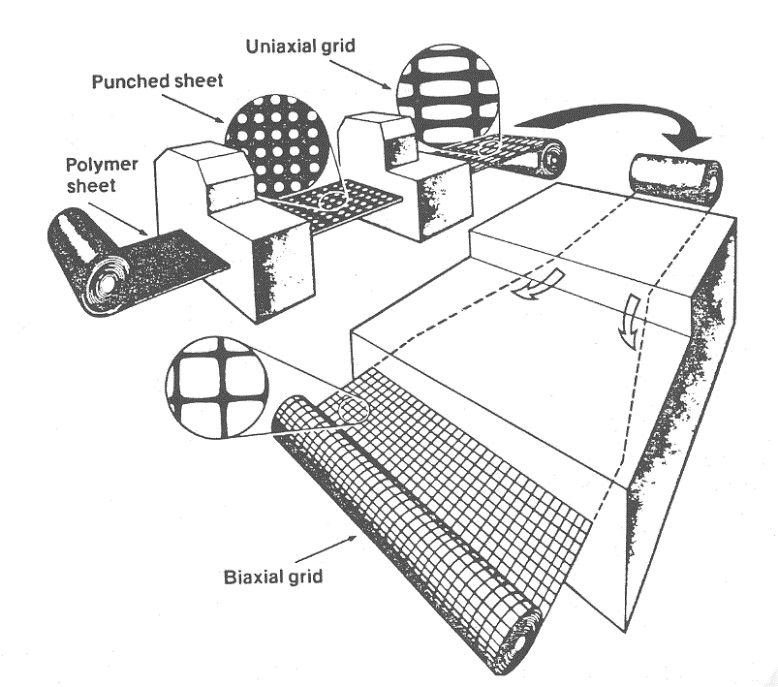

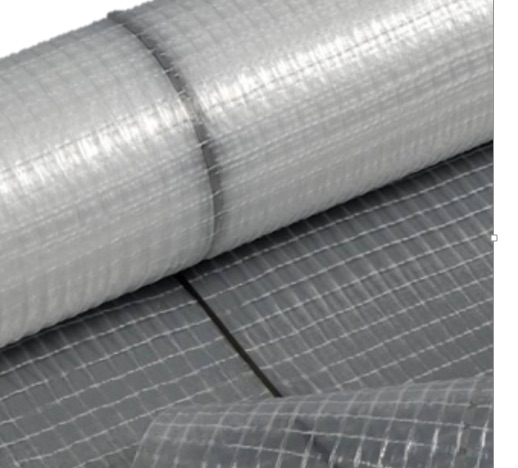

Obr. 30: Výroba pevné polymerní sítě. Folie vyztužená sítí.

Při požadavku na velmi pevnou fólii (obr. 30), kdy nestačí použít biaxiální dloužení, se používá zvýšení pevnosti pomocí pevné polymerní sítě. Při výrobě se rovněž využívá dloužení, při kterém dochází k orientaci molekul a tím zvýšení pevnosti ve směru orientace molekul. Pro výrobu sítě se používá fólie, ve které se zhotoví otvory. Následuje ohřev na teplotu vhodnou pro tažení a pomocí podélného a příčného tažení vzniká pevná polymerní síť. Fólie se dokončí navařením nepropustné vrstvy. Aby se vytvořená síť tepelně ovlivnila co nejméně, je vhodné použití vysokofrekvenčního způsobu svařování.

Zpět na začátek2.3 Oplášťování vodičů

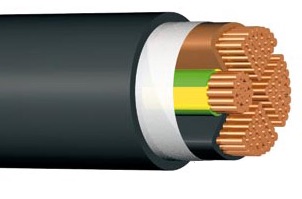

Kabely se skládají z těchto základních částí: jádra, izolace, pláště a obalu (obr. 31). Je nutné, aby všechny vrstvy byly celistvé, tedy aby nemohlo docházet ke zkratu, pronikání vlhkosti a jiných vnějších škodlivých vlivů.

Obr. 31: Vodič se čtyřmi jádry.

Jádro, nebo také vodič, plní funkci vodivé dráhy pro elektrický proud. Je nejčastěji tvořeno dvěma, pro kabely typickými, druhy materiálů: mědí a hliníkem.

Uspořádání linky na oplášťování vodičů závisí na konstrukčním uspořádání kabelů na konstrukci jádra, počtu vodičů dalších prvcích jako je např. stínění v koaxiálním kabelu.

Většinou se oplášťují vodiče a kabely, ale i ocelové trubky pro rozvody plynu, kovová nebo polyamidová lanka jako prádelní šňůry nebo struny do žacích strojků.

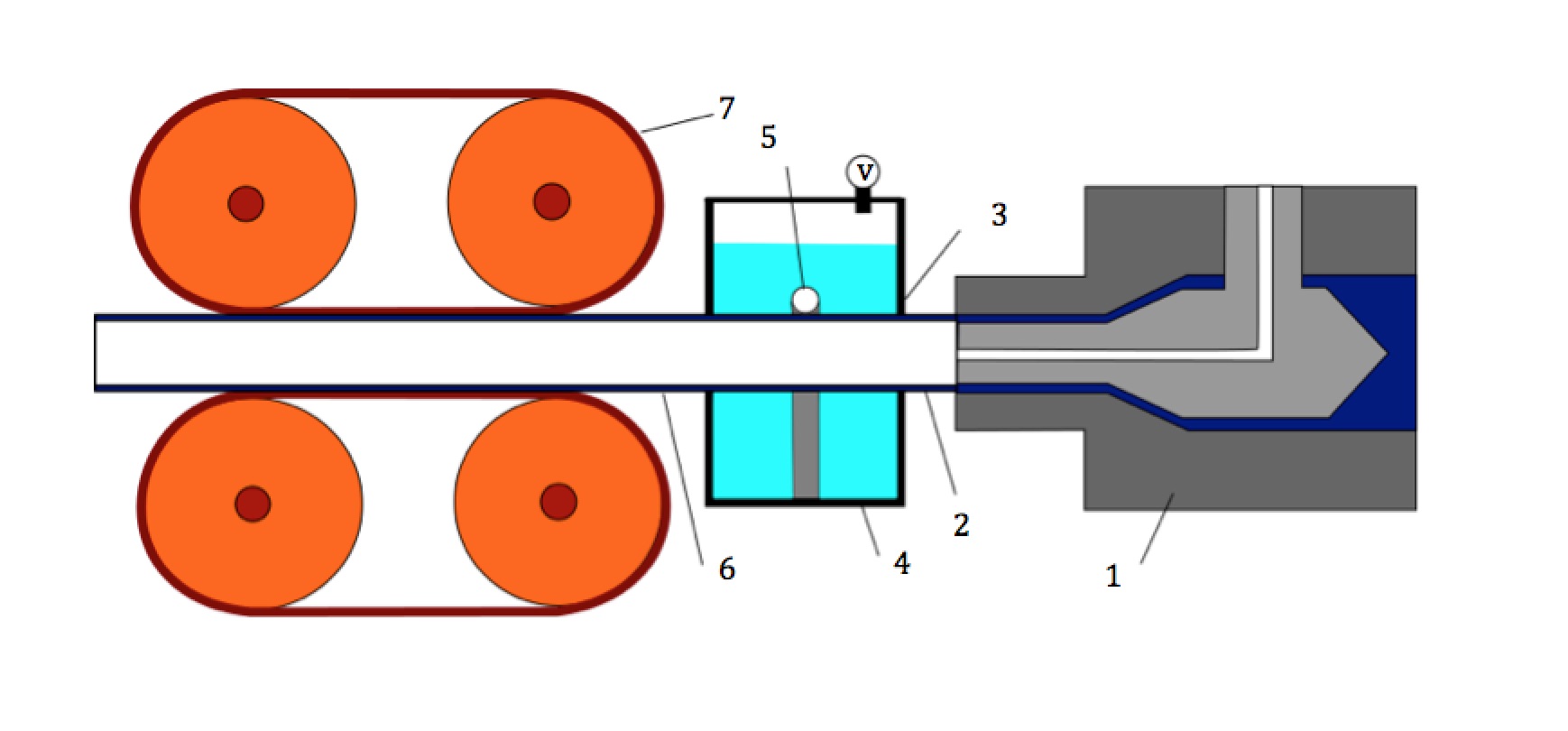

Dle schématu linky na oplášťování vodičů termoplastickou izolací (obr. 32) je z cívky drát odvíjen přes vodicí kladky do předehřívacího zařízení. Nahřátý vodič vstupuje do příčné oplášťovací hlavy (obr. 33). Vzniklý plášť se kalibruje, ochlazuje v chladicí vaně, měří a kontroluje se soustřednost pláště, průměr a jeho izolační vlastnosti. Oplášťovaný vodič je odtahován synchronizovanými odtahovacími válci (obr. 34) a přes vodicí kladky je navíjen na cívku v navíjecím ústrojí. Při oplášťování trubek PE a PP se do linky zařazuje před vytlačovací hlavu zařízení, které povrch trubky očistí a odmastí a opatří jej vrstvou adheziva. Do linky obvykle zařazují i značící přístroje.

Obr. 32: Linka na oplášťování vodičů. 1 – odvíjení, 2 – vodící kladky pro vedení a rovnání drátu, 3 – předehřev drátu, 4 – vytlačovací stroj, 5 – oplášťovací hlava, 6 – chladící vana, 7 – odtah, 8 – navíjení.

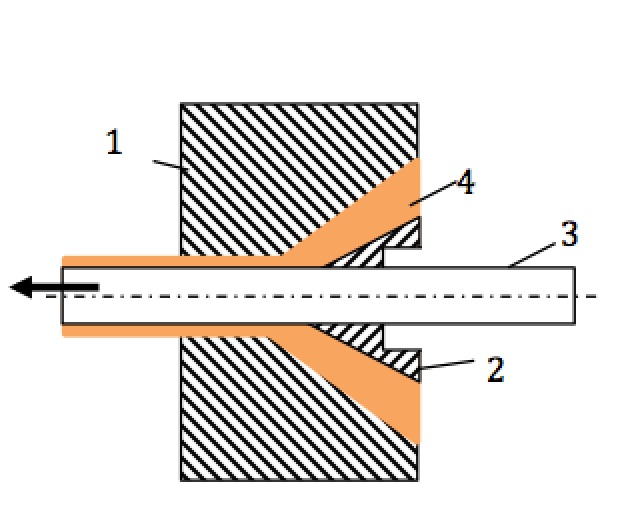

Obr. 33: Princip nanášení plastu na drát v oplášťovací hlavě. 1, 2 – vytlačovací hlava, 3 – drát, 4 – tavenina plastu.

Obr. 34: Příčná povlakovací hlava a zařízení pro odtah. [7]

Zpět na začátek2.4 Vytlačování trubek a profilů

Linka na vytlačování profilů a trubek se skládá ze šnekového vytlačovacího stroje, vytlačovací hlavy, kalibrace, chladící a dochlazovací zóny, odtahovacího zařízení, dělení, navíjení nebo sklápěcího žlabu. Běžně se používají jednošnekové vytlačovací stroje, neměkčené PVC se vytlačuje pomocí dvoušnekového vytlačovacího stroje. K výrobě trubek se obvykle používá PVC, HDPE, LDPE, PP, PA, POM, PBT. Profily se vyrábějí z PVC, PS a jejich kopolymerů, PMMA, PC, POM, apod.

Vytlačovací hlavy

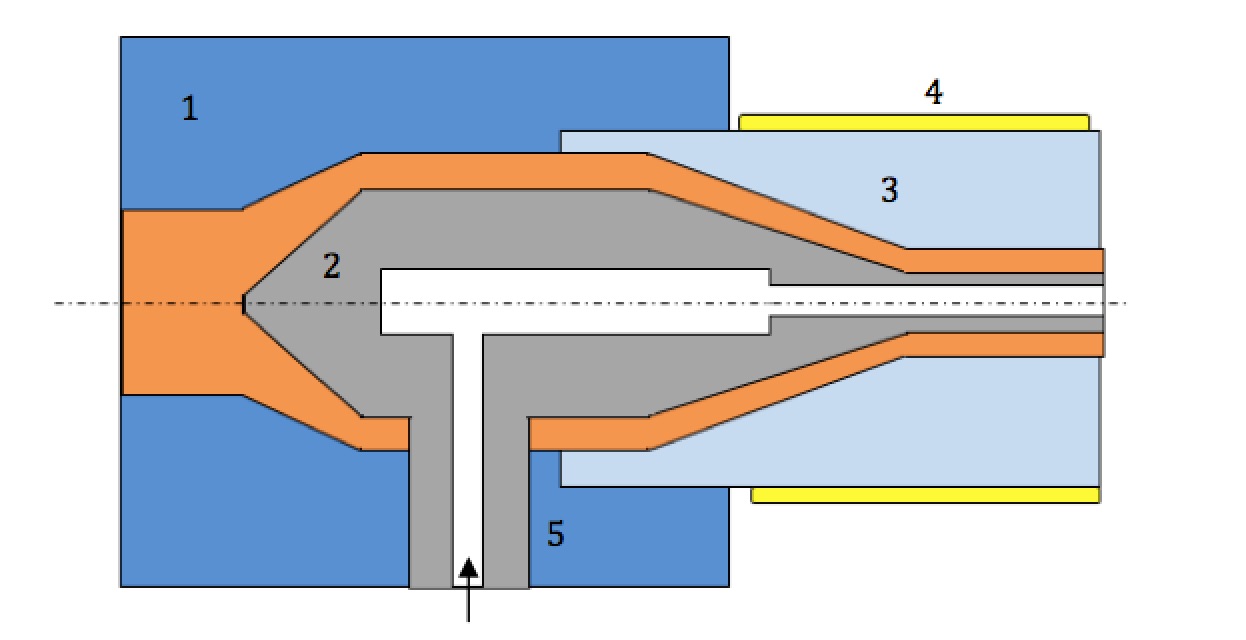

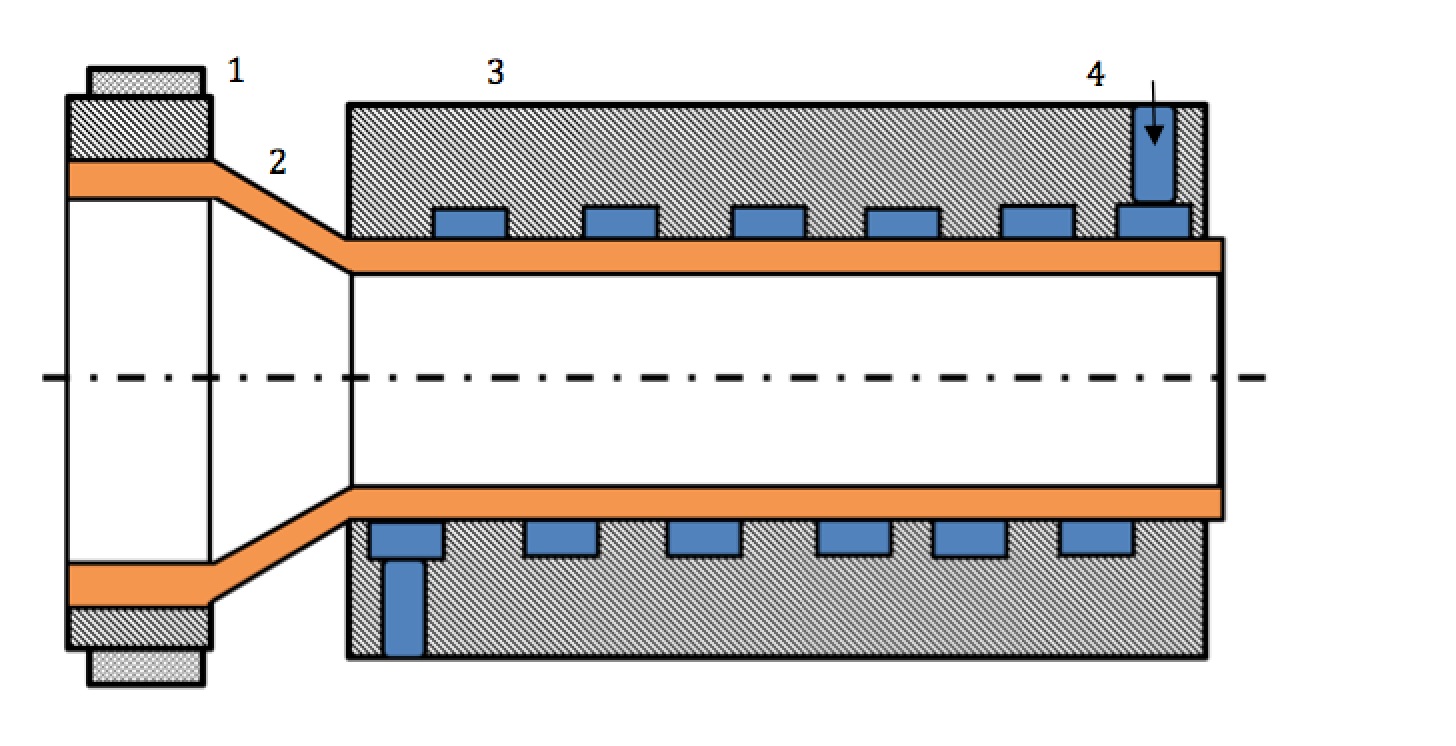

Vytlačovací hlava pro výrobu trubek (obr. 35) má na výstupu profil prstence. Vnitřní dutina trubky je vytvářena pomocí jádra. Jádro je jednobodově nebo vícebodově připevněno k tělesu vytlačovací hlavy a uvnitř je proveden přívod pro stlačený vzduch do dutiny vytlačované trubky. Stlačený vzduch zabraňuje zborcení profilu za vytlačovací hlavou (vznikl by podtlak) a zároveň se využívá při kalibraci a chlazení.

Obr. 35: Schéma hlavy na vytlačování trubek. 1 – vytlačovací hlava, 2 – jádro, 3 – vnější prstenec vytlačovací hlavy, 4 – topné pásy, 5 – přívod stlačeného vzduchu.

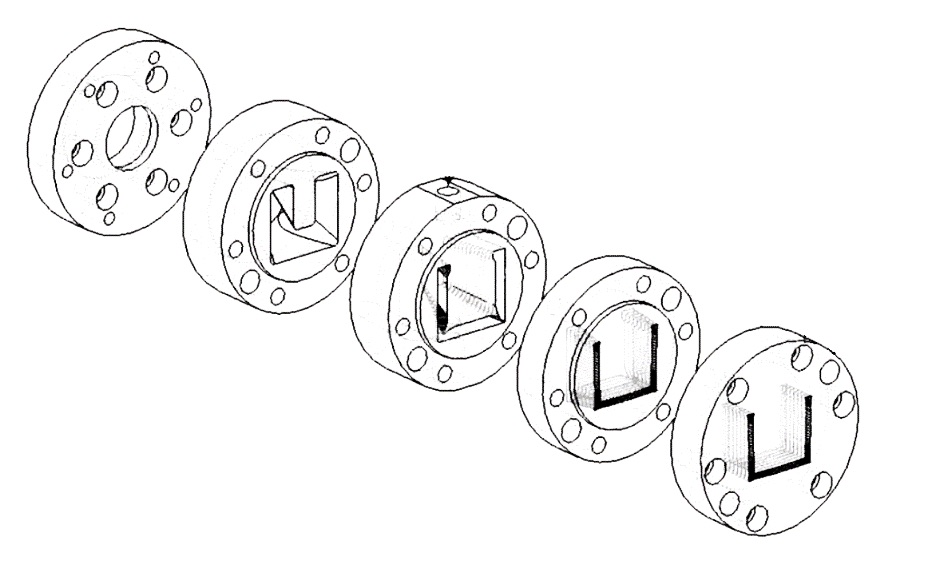

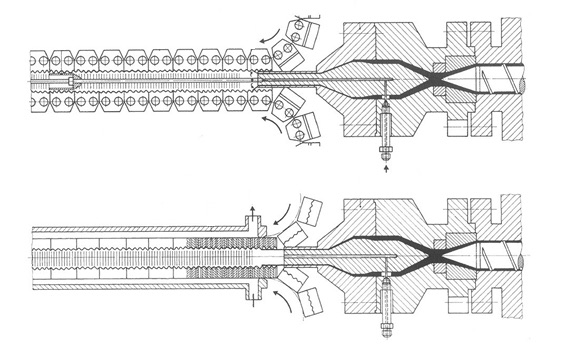

Vytlačovací hlavy na složité profily se konstruují jako segmentové (obr. 36), kde mezi segmenty dochází k postupnému tvarování taveniny do požadovaného tvaru finálního profilu.

Obr. 36: Hlava na vytlačování profilů členěná do několika sekcí.

Účelem kalibračního zařízení je ochladit vytlačovaný profil nebo trubku tak, aby byl zafixovaný požadovaný stabilní tvar a rozměr.

Průvlaková kalibrace

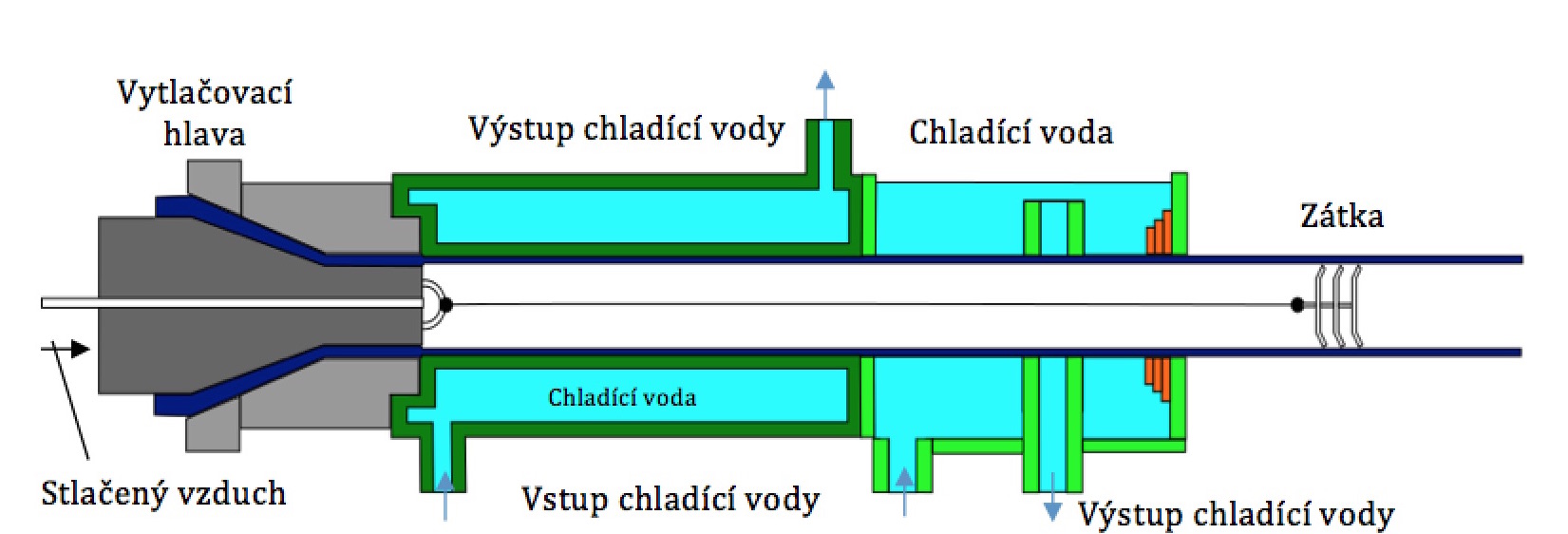

Průvlaková kalibrace (obr. 37) je konstrukčně řešena jako kalibrační pouzdro opatřené šroubovou drážkou, kterou protiproudně prochází chladicí voda a ta ochladí povrch profilu natolik, že si uchová požadovaný tvar a rozměr. [8]

Obr. 37: Průvlaková kalibrace. 1 – vytlačovací hlava, 2 – kalibrační trubka, 3 – kalibrační pouzdro, 4 – chladící voda.

Přetlaková kalibrace

Přetlaková kalibrace (obr. 38) se používá pro kalibraci trubek větších průměrů nebo uzavřené profily, které příliš nemění svůj tvar. Vzduch o přetlaku okolo 0,075 MPa se přivádí přes rozdělovač a trn do trubky a ta je tímto přitlačována k chlazenému kalibračnímu pouzdru. V trubce je umístěna zátka, která je uchycena k hlavě mechanicky drátem, lankem nebo řetězem, resp. elektromagnetem a která umožňuje malý průnik vzduchu, aby se trubka chladila také z vnitřku. [8]

Obr. 38: Přetlaková kalibrace trubek.

Vakuová kalibrace

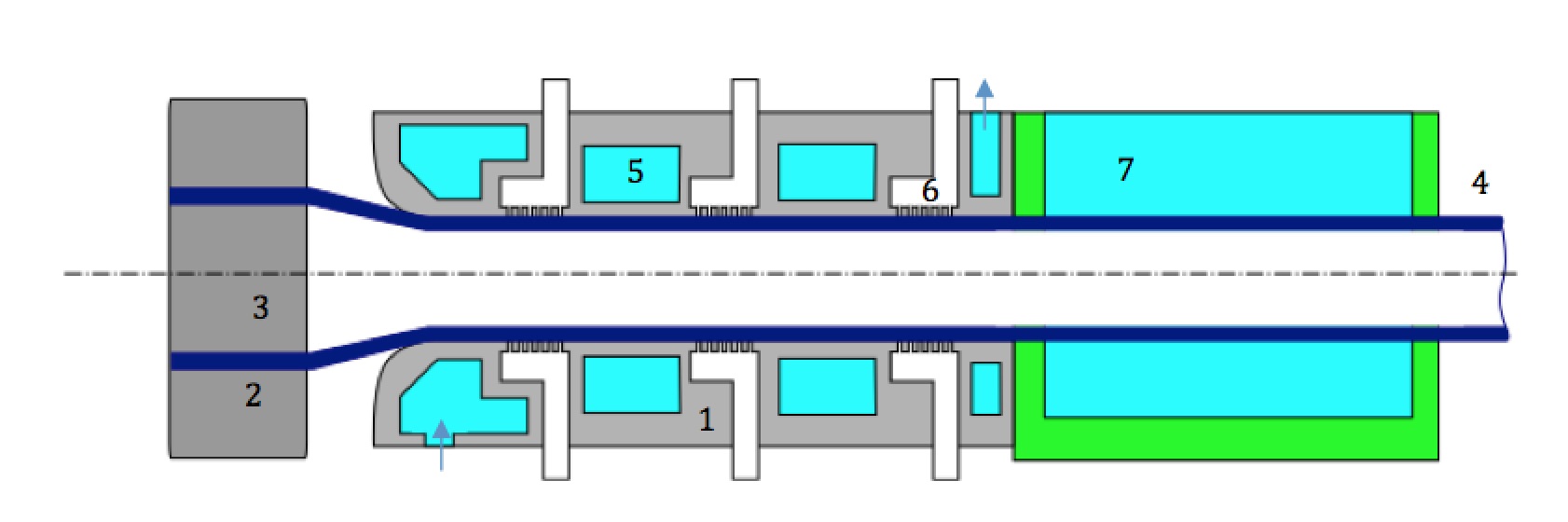

Nejběžněji používaným typem kalibračního zařízení je vakuová (podtlaková) kalibrace (obr. 39). Kalibrace nastává přisáváním trubky ke kalibračnímu pouzdru. Povrch trubky se dotykem s pouzdrem ochladí a tvar zůstává zachován. Vakuová kalibrace je vhodná pro menší průměry a pro výrobky s tenčí stěnou. [8]

Obr. 39: Podtlaková kalibrace. 1 – kalibrační pouzdro, 2 – hubice, 3 – trn, 4 – vytlačená trubka, 5 – prostory pro chlazení, 6 – prostory s podtlakem spojené s kalibrační trubkou, 7 – vodní lázeň.

Vakuová kalibrace ve vodní lázni nevyužívá konstrukčně složité kalibrační pouzdro, ale jen kalibrační prstenec nebo prstence (obr. 40 a 41).

Obr. 40:Vakuové kalibrace trubky ve vodní lázni. 1 – vytlačovací hlava, 2 – roztavená trubka, 3 – přepážka, 4 – nádrž s vodou a vakuem, 5 – kalibrační prstenec, 6 – ztuhlá trubka, 7 – odtahové zařízení.

Obr. 41: Vakuová kalibrace s více kalibračními prstenci.

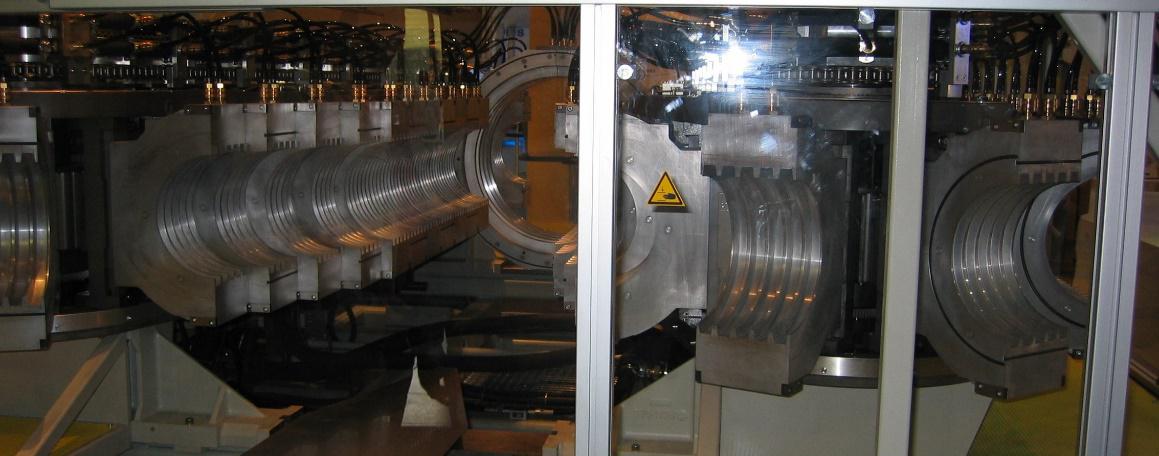

Výroba tvarovaných povrchů (obr. 42) vytlačovaných trubek vyžaduje kalibrační zařízení s tvarovými pohyblivými čelistmi. Z vytlačovací hlavy vystupuje trubka do řetězového odtahovacího zařízení, jehož jednotlivé články mají dutinu odpovídající vnějšímu tvaru vlnité trubky (obr. 43 a 44).

Obr. 42: Vlnitá trubka.

Obr. 43: Kalibrace vlnitých trubek. A – přetlaková, B – podtlaková.

Obr. 44: Kalibrační nástroj pro zvlněné trubky.

Zpět na začátek

2.5 Výroba vláken

Výroba polymerních vláken využívá extruzi přes vytlačovací hlavu s mnoha otvory. Jednotlivá vlákna jsou samostatně vedena přes odtahová, chladící, ohřívací a dloužící zařízení na navíjecí cívky. Během dloužení vlákno zmenšuje svůj průměr, prodlužuje se a získává na pevnosti. Výsledný průměr je závislý na nastavení rychlosti odtahu (obr. 45).

Obr. 45: Linka na zvlákňování polymerů.

Zpět na začátek

2.6 Granulace

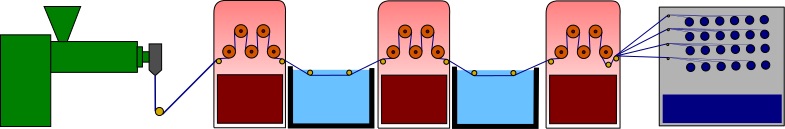

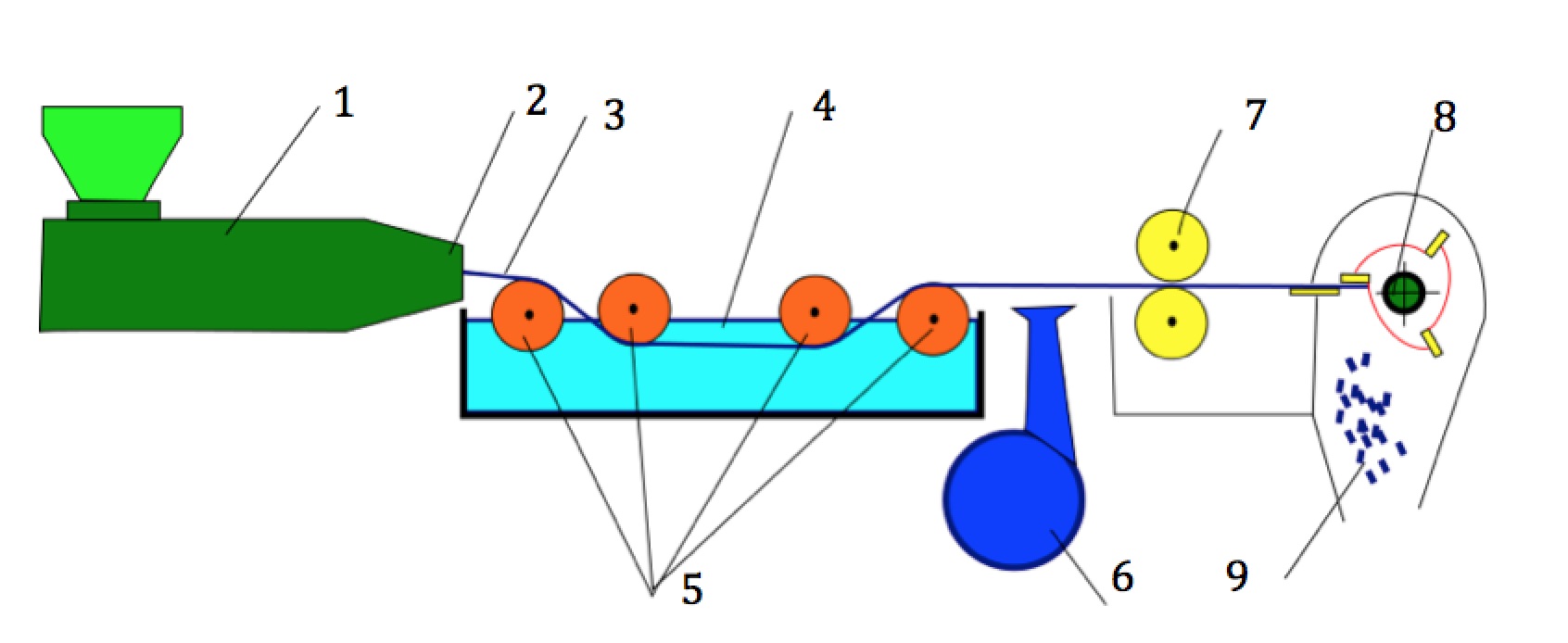

Výroba granulátu (obr. 52) se provádí na vytlačovacích strojích se strunovými vytlačovacími hlavami. Proces se dělí do dvou postupů podle teploty struny při dělení. Granulace za studena – dělí se pevná a vychladlá struna. U granulace za tepla se dělí struny při výstupu z vytlačovací hlavy (obr. 46).

Při granulaci za studena (obr. 46, video 2) jsou struny vytlačovány granulační hlavou s otvory, ochlazeny ve vodní lázni a po odstranění vody jsou kolmo rotujícími noži sekány na válečky (granule).

Obr. 46: Granulace za studena: 1 – šnekový vytlačovací stroj, 2 – víceotvorová granulační hlava, 3 – struny vytlačovaného plastu, 4 – chladicí lázeň, 5 – vodicí válečky, 6 – ventilátor, 7 – podávací válečky, 8 – nožový granulátor, 9 – granule.

Video 2 Technologie vytlačování – granulace za studena

Obr. 47: Granulace na hlavě (za tepla).

Obr. 48: Vícestrunová vytlačovací hlava.

Obr. 49: Linka na jednostrunovou granulaci za studena.

Obr. 50: Struna vstupující do vodní lázně.

Obr. 51: Nožový granulátor.

Obr. 52: Granulát plastu.

Zpět na začátek

2.7 Vyfukování fólií

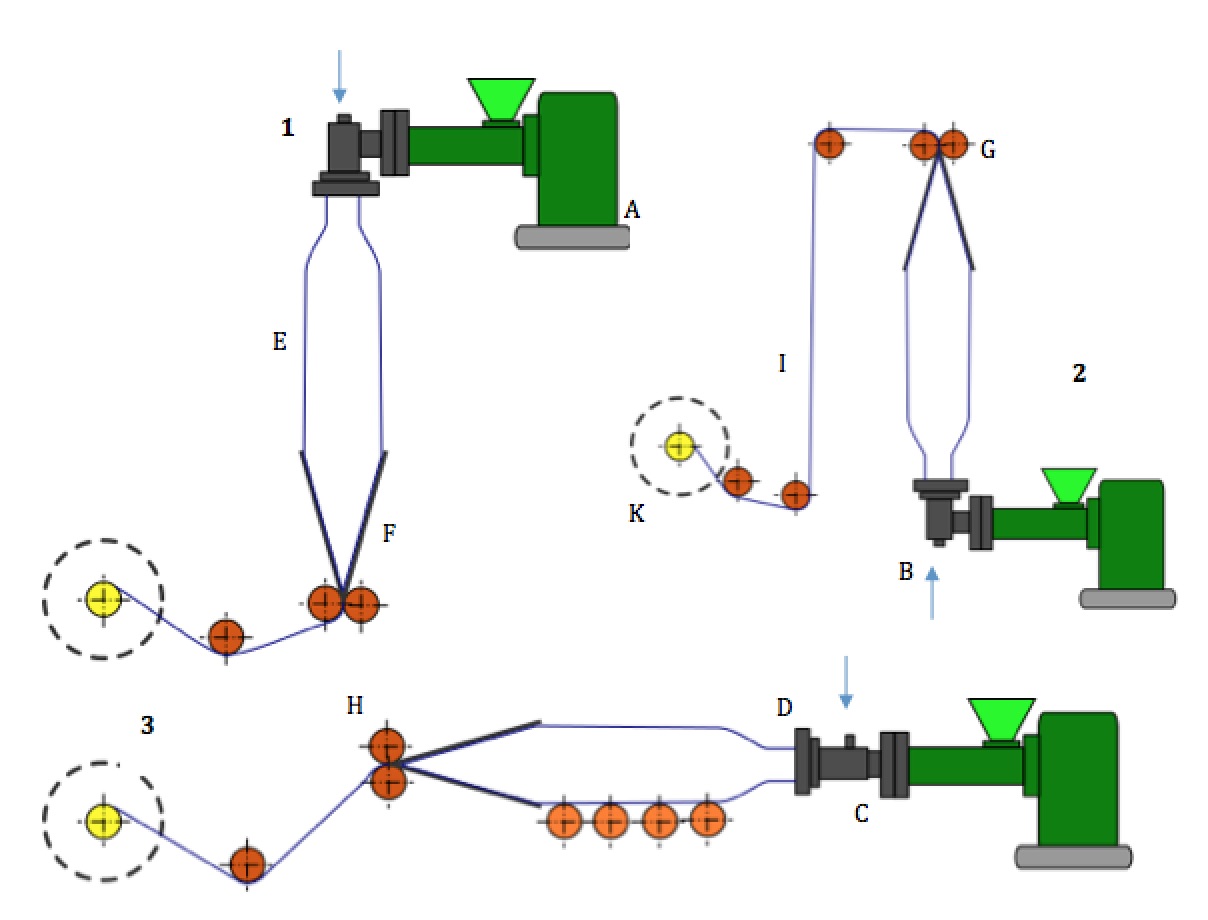

Linka na vyfukování fólií se skládá z jednoho či více vytlačovacích strojů, které mají společnou vytlačovací hlavu. Strojem je skrz vytlačovací hlavu vytlačena trubka taveniny, která je přes otvor v trnu hlavy nafukována přetlakem. Touto operací se zvětší na požadovaný průměr 2 až 4 krát. Dalším odtahováním pomocí válců dojde k protažení 5 až 6 krát. Zvětšení průměru spolu s protažením způsobí ztenčení stěny vytlačovaného profilu.

Obr. 53: Linky na vyfukování fólií. 1 – horní odtah, 2 – spodní odtah, 3 – horizontální odtahA – extrudér, B – přívod vzduchu, C – vyfukovací hlava, D – chlazení, E – plastová hadice, F – vodící plechy, G – stlačovací válce, H – obracecí válce, I – na dvakrát složená fólie, K – navíjející zařízení s napínacím válcem.

Z konstrukčního hlediska se dělí podle směru odtahu na horní, dolní a horizontální odtah (obr. 53).

Nejrozšířenější způsob vyfukování fólií je s tzv. horním odtahem (obr. 54). Zařízení s horním odtahem má výhodu v umístění celého stroje v jedné rovině na podlaží. Výhoda tkví v dobrém přístupu k vytlačovacímu stroji a k navíjecímu zařízení. Nevýhodou jsou značné nároky na výšku haly (až 20 m) a obtížnější je zavádění fólie při rozjezdu výroby. Horší je chlazení folie způsobené teplem stoupajícím z hlavy.

Obr. 54: Rozšíření fólie při vyfukování.

U zařízení s dolním odtahem vytlačovací stroj stojí na zvýšené podestě a vyfouknutý rukáv je spuštěn k odtahovacímu a navíjecímu zařízení umístěnému na podlaze. Výhodné pro tuto variantu je dokonalejší chlazení podél proudícím vzduchem, případně je možno chladit vodou. Nevýhodné je samovolné protahování vyfukovaného rukávu vlastní vahou. Dolní odtah je vhodný pouze pro výrobu malých rukávů při vysokých rychlostech.

Linka na vyfukování fólií s vodorovným odtahem se používá pro dostatečně tuhé fólie. Vyfouknutý rukáv se intenzivně chladí a umožňuje tak velké odtahovací rychlosti. Nevýhodou je podepírání vyfouknuté fólie vodícími válečky. Vzhledem k nerovnoměrnému chlazení a působení gravitace se zachovává obtížně konstantní tloušťka fólie.