1 Technologie vstřikování

V průmyslové výrobě finálních dílů i polotovarů určených pro další zpracování je vstřikování (video 1) jednou z nejpoužívanějších technologií. Výhodou je především možnost zhotovení velmi členitých tvarů a velikostí z velkého množství termoplastických i reaktoplastických materiálů. Vyrábí se tak součásti i hotové výrobky pro spotřební průmysl, domácnost nebo automobilový průmysl. Nejmenší díly se zhotovují mikrovstřikováním (obr. 1), kde hmotnost vyrobených dílů se pohybuje od 0,05 do 15 gramů.

Obr. 1: Výrobek zhotovený mikrovstřikováním. [1]

Obr. 2: Pracovní prostor pro upnutí vstřikovací formy. [2]

Video 1

Maximální velikost vstřikovaných dílů je dána velikostí vstřikovacích strojů a v dnešní době jsou možné výrobky o rozměrech 3,5 x 2,5 metru, přičemž velikost vstřikovacích strojů stále roste (obr. 2). Základem výrobní metody vstřikování je forma, jejíž tvarová dutina má tvar podobný finálnímu výrobku a tvářecí stroj – vstřikovací lis (obr. 3), (hovorově označovaný jako vstřikolis), který je nejčastěji konstruován jako šnekový. Stroje staršího typu, pracující na pístovém principu, se dnes už používají v lisovnách jen výjimečně, nebo v kombinaci se šnekovou plastikací. Pístové stroje byly levné, ale výkonem a přesností nevyhovují dnešním požadavkům na tvarovou a rozměrovou přesnost výrobku.

Před začátkem vstřikovacího procesu je nutno na vstřikovací stroj připevnit vstřikovací formu, vytemperovat ji na provozní teplotu a v plastikační jednotce připravit dostatečné množství taveniny pro výrobu daného dílu.

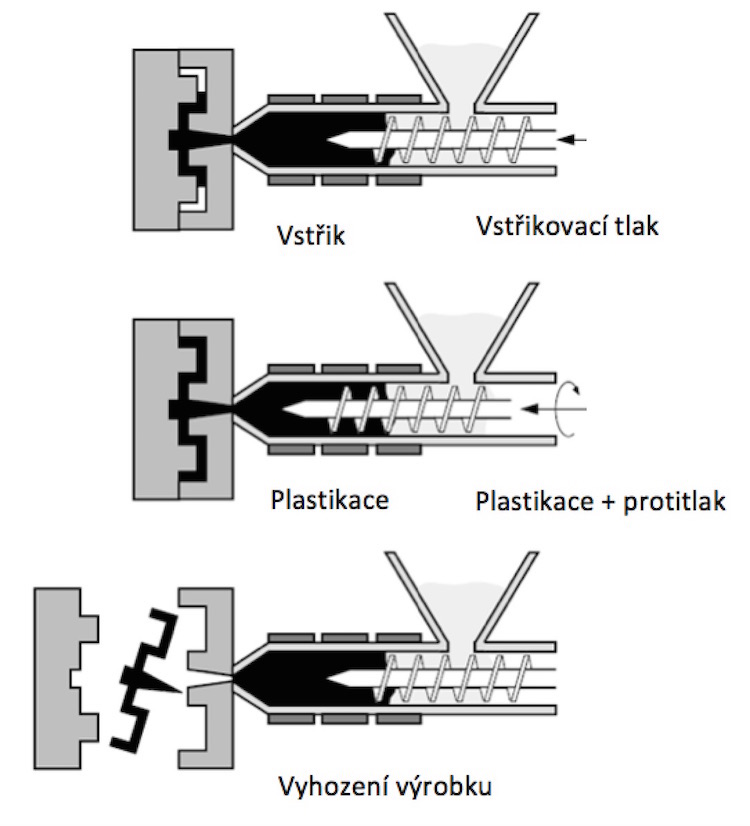

Vlastní proces výroby (obr. 4, A2) začíná uzavřením vstřikovací formy, tzv. fáze zavírání. Uzavírací jednotka vstřikovacího stroje přisune pohyblivou část vstřikovací formy k nepohyblivé části formy a následně formu stlačí uzavírací silou, která zabrání otevření formy během fáze vstřiku taveniny.

Ke vtokové vložce na uzavřené formě se přisune plastikační jednotka zakončená tryskou a tavenina je následně axiálním pohybem šneku vstřikována do dutiny formy, kterou zcela zaplní a zaujme její tvar (A1). Tato fáze je obecně nazývána vstřikování.

A1 Vstřikování plastů - plnění dutiny formy taveninou

Následuje fáze dotlaku pro snížení smrštění a rozměrových změn. Při ochlazování ve formě roztavený plast zmenšuje objem. Aby se na hotovém výrobku eliminoval vznik povrchových vad, tzv. propadlin a vnitřních vad, tzv. staženin (lunkrů) je nutné doplňovat do nezchladlých míst výrobku tekutý materiál. Velikost dotlaku závisí na druhu plastu a doba dotlaku je ovlivněna nejvíce tloušťkou stěny vstřikovaného dílu. Příliš malý a krátký dotlak způsobuje propadliny a staženiny. Pokud se použije dotlak vysoký vznikají problémy s vyhozením výrobků z formy a s deformacemi dílů (velké vnitřní pnutí). Dotlakem by se mělo působit, pouze pokud materiál nezatuhne, delší dotlak nemá smysl a zvyšuje výrobní náklady.

Obr. 3: Vstřikovací stroj. [3]

Obr. 4: Proces vstřikování plastů. [4]

A2 Animace procesu vstřikování

Po skončení dotlaku nastává příprava taveniny plastu pro další vstřikovací cyklus. Tomuto pochodu se říká plastikace (šnekování). V plastikační jednotce se otáčí šnek a přesouvá granulovaný plast od násypky vstřikovacího stroje před čelo šneku. Při otáčení šneku dochází k tavení granulátu vlivem tření o povrch šneku a vstřikovací komory a zároveň plast přijímá teplo od vyhřívaného povrchu komory. Šnek se současně posouvá dozadu a vytlačuje zplastikovaný materiál před sebe směrem k trysce. Pokud má tryska automatický uzávěr, aby z ní tavenina nevytékala, může plastikace probíhat bez styku plastikační jednotky s formou a tím zamezit tepelnému přestupu mezi chlazenou formou a vyhřívanou tryskou. Bez uzavíratelné trysky nastává odjezd plastikační jednotky ihned po plastikaci. V případě vstřikovací formy s horkým rozvodem taveniny se odjezd plastikační jednotky od formy nepoužívá.

Poté následuje fáze chlazení. Během této fáze je stroj v klidu. Dochází k ochlazování plastu ve formě, dokud plast nezatuhne ve finální výrobek.

V další fázi, otevírání formy, otevře uzavírací jednotka formu podle dělicí roviny a vyrobený díl z ní vypadne, nebo je vysunut pomocí vyhazovacího systému (vyhazovače). U složitějších dílů, jako jsou tvarovky pro potrubí, z dílu musí ještě vyjet jádra, která vytvářejí dutinu. Celý vstřikovací cyklus končí impulsem pro uzavření formy na výrobu dalšího dílu.

Vstřikovací formy pro výrobky se konstruují buď jednonásobné, nebo vícenásobné. Jednonásobná forma je ideální pro přesné výlisky, u vícenásobných forem jsou potíže s rozmístěním jednotlivých tvarových dutin tak, aby forma byla technologicky i geometricky v pořádku, obzvláště při využití různých tvarových dutin v jedné formě.

Na vstřikované díly jsou kladeny požadavky na snižování ceny a růst užitných vlastností, proto vznikají nové modifikace klasické technologie vstřikování. Z nejrozšířenějších lze zmínit vícekomponentní vstřikování, kde je v jedné vstřikovací formě vyroben díl z více materiálů. Pomocí vstřikování s podporou plynu se zhotoví tlustostěnné díly s vnitřní dutinou.