5Vyfukování dutých těles

Obsah kapitoly

Vyfukování je technologie používaná pro výrobu lahví, nádrží, nádržek a podobných dutých dílů. Vyfukování je výrobní postup, kdy vhodný polotovar z termoplastu je tvarován ve vyfukovací formě pomocí tlaku vzduchu do tvaru otevřeného nebo uzavřeného tělesa. Plast musí být zahřátý do visko–elastického stavu, ve kterém hmota vykazuje značnou tvarovatelnost, ale při tom si udržuje potřebnou soudržnost. Vyfukování se rozděluje podle technologie výroby polotovaru na vytlačovací vyfukování a vstřikovací vyfukování.

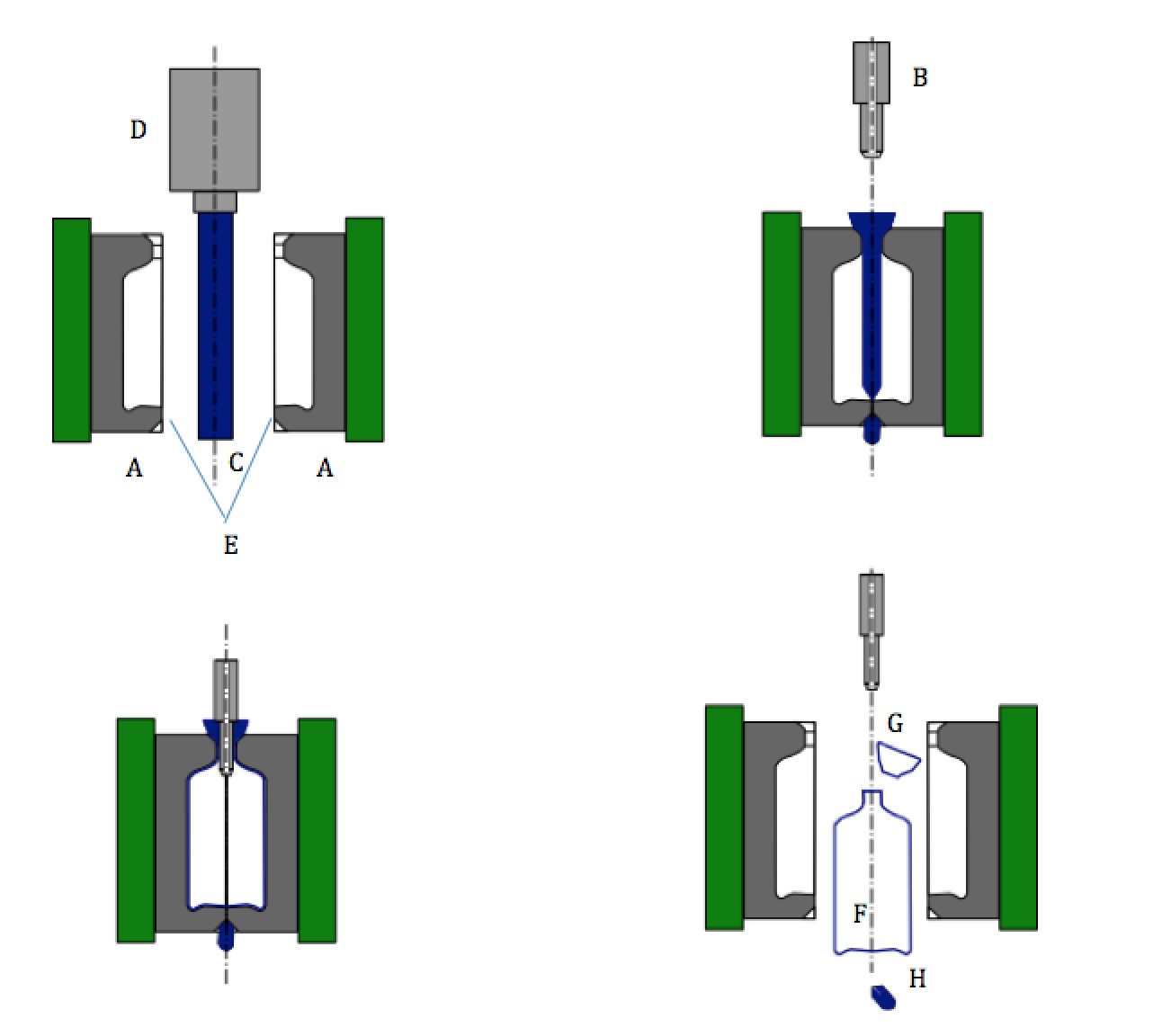

Vytlačovací vyfukování (obr. 61, animace 5, video 4) používá polotovar ve tvaru trubky, tzv. parison. Ze svisle postavené hlavy extruderu se vytlačuje polotovar. Při dostatečné délce je formou odebrán a současně nožem odříznut na požadovanou délku. Poté se přes vyfukovací trn nafoukne přetlakem vzduchu.

Animace 5 Vytlačovací vyfukování

Obr. 61: Schéma vyfukování lahví. A – vyfukovací forma, B – kalibrační trn, C – parison, D – hadicová hlava, E – svařovací hrana, F – vyfouknutý díl, G – horní odstřižek, H – dolní odstřižek.

Video 4 Vytlačovací vyfukování

Při vstřikovacím vyfukování (animace 6, animace 7) je předlisek, tzv. preforma, vyrobený vstřikováním, často v cizím závodu. Předlisek se vhodným způsobem ohřeje (UV zářičem, plamenem) a podobně jako u předchozího způsobu se rozfoukne stlačeným vzduchem ve formě. Vyfukování je proces velmi produktivní a prakticky bezodpadový.

Animace 6 Vstřikovací vyfukování

Animace 7 Vstřikovací vyfukování

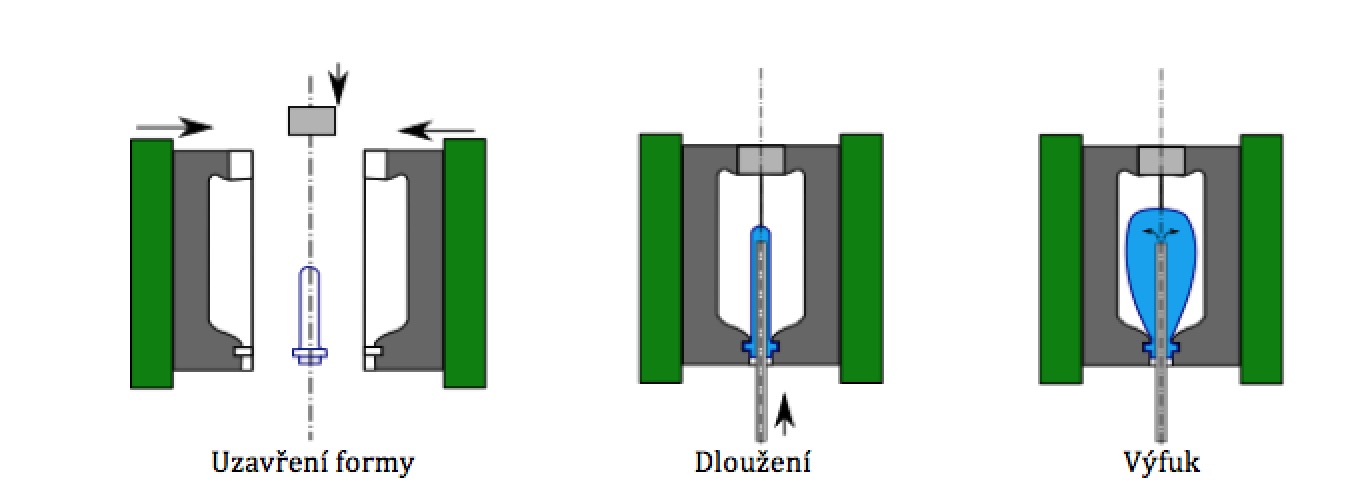

Obr. 62: Princip dloužení a výfuku.

Zpět na začátek5.1 Výroba PET Preforem

Preforma je polotovar sloužící k výrobě PET lahví. Je vyrobena vstřikováním taveniny na vstřikovacím lisu a obsahuje hotové hrdlo a tělo vhodné pro výrobu kvalitní láhve (obr. 63).. Formy na výrobu preforem jsou v praxi mnohdy až 100 násobné a hodinový výkon těchto strojů je až 12000 kusů. Materiál na těle preformy po výfuku tvoří tělo a dno lahve. Předlisky se liší použitým hrdlem, hmotností a délkou. Pro daný tvar a objem lahve je třeba určit optimální délku a hmotnost. Ty se pohybují v hodnotách 10 – 150 g a 50 – 250 mm. Hrdla se dělí na hrdla pro oleje a hrdla opatřená závitem.

Obr. 63: Schéma jednotlivých částí láhve. (Hrdlo, Tělo láhve, Dno láhve)

Vyfukovací stroje

U malých a středních sérií se používají stroje, kde se v první formě vyrobí předlisek vstřikováním a následně je v druhé formě vyfouknut. Hlavní výhoda tohoto systému je, že polotovar se nemusí znovu nahřívat.

Dále se vyrábí na strojích, kde je výfuk prováděn z již hotových polotovarů. Velkou výhodou je pořizovací cena stroje a formy, která je oproti technologii, kde je spojen výfuk se vstřikem, mnohem nižší. Bohužel je zde nutnost nákupu nebo výroby polotovaru a pak se zvyšuje cena finálního produktu. Tyto stroje se vyskytují v automatické i poloautomatické verzi. Automatická verze nevyžaduje neustálou pozornost obsluhy. Je třeba hlídat pouze dostatečné množství preforem v zásobníku a pak již po zapnutí stroje padají hotové výrobky na místo, ze kterého jsou již baleny a připravovány k plnění nebo expedici. Poloautomatický systém proti tomu vyžaduje neustálou přítomnost obsluhy, avšak tento systém se již téměř nepoužívá a automaty vyrábí většinu celosvětové produkce PET lahví. Nejdříve se nasadí preformy na vozíky, které jsou posouvány po dráze stroje. Pak je preforma zahřívána v peci dle nastavení výkonů jednotlivých pásem. Polotovar se v peci na vozíku otáčí a to zaručí rovnoměrně prohřátý materiál. Poté je posunuta do vyfukovací pozice a forma se zavře a pevně tím drží preformu na vozíku. Poté trn vyjede skrz hrdlo a vozík do dutiny formy a dlouží preformu a je proveden samotný výfuk. Stroje používají jedno i vícenásobné formy, které zvyšují produktivitu stroje. Zjednodušený princip funkce celého stroje lze vidět na obrázku 64.

Obr. 64: Princip technologie vyfukování z předlisku.

Formy pro vyfukování

Formy pro vyfukování jsou vyrobeny většinou z hliníkových slitin. Rám formy je ocelový nebo z šedé litiny (litina s lupínkovým grafitem). Namáhané části formy jako závitové vložky, vodící kolíky nebo svařovací hrany se vyrábějí z nástrojové oceli. Pokud je výroba velkosériová a požadavky na trvanlivost formy vysoké, pak se také využívají formy ocelové. Předlisek se vyfukuje tlakem 0,4 – 2,5 MPa a forma musí být pro tento tlak dimenzována. Stejně tak musí být dimenzována na uzavírací tlak lisu. Forma odebírá hmotě během tuhnutí teplo, a proto musí být chlazena. Pro tuto potřebu jsou ve formě zhotoveny chladící kanály, kudy je vedena chladicí kapalina. Pokud se použije jako chladicí kapalina voda, pak se teplota má pohybovat od 10 do 20°C. Při navrhování formy je třeba dbát na správné odvzdušnění dutiny formy. Pokud by vzduch neměl kudy uniknout, bránil by ve správném vytvarování lahve. Pro odvzdušnění se používají odvzdušňovací kanálky s šířkou 0,1 – 0,2 mm umístěné v dělící rovině i v jiných místech kde není zajištěn odvod vzduchu. Obrázek 65 přímo ukazuje část stroje s formou a vyhazovacím mechanismem.

Obr. 65: Část stroje EKOU EB5–III s formou a vyhazovacím mechanismem.