18Zpracování kompozitů

Obsah kapitoly

Kompozity lze definovat jako složené materiály, jejichž jednotlivé složky, které jsou uloženy do materiálového systému, si ponechávají své charakteristiky a uplatní se jen jejich kladné vlastnosti a utlumí či potlačí jejich nedostatky pro zisk jejich lepších vlastností. Jsou to materiály, jejichž materiálové charakteristiky nejsou dosažitelné žádnou z jejich složek jednotlivě.

Zpět na začátek

18.1 RTM – REAKČNÍ VSTŘIKOVÁNÍ

RTM (resin transfer molding), označovaná jako reakční vstřikování je jednou z technologií zabývajících se výrobou kompozitních materiálů. RTM se zabývá výrobou kompozitů složených z pryskyřicové matrice a soustavy vláken, kde vlákna mohou být rozličně uspořádána. RTM lze rozdělit na dvě fáze. V první fázi se vyrobí vláknový předlisek. V druhé fázi dojde k zastříknutí předlisku pryskyřicí, jež se umístil do formy. Tvarový předlisek vzniká bud‘ přímo pomocí některé textilní technologie nebo je vyroben tvarováním rovinného textilního přístřihu.

Metoda RTM se uplatňuje jak v kusové výrobě, tak i v sériové výrobě (obr. 141).

Oblasti aplikací:

- Letectví – listy větráků, křídla, letky, palivové nádrže, hnací hřídele vrtulníků.

- Automobily – kostry karoserií, nárazníky, skříně spojek a převodovek.

- Stavby – sloupky, komerčně stavěné dveře a rámy, stánky, telefonní budky, poklopy průlezů.

- Elektro – komunikační a vysílací kryty, parabolické talíře, kryty radarových antén.

- Strojírenství – vrtule chladících větráků, kryty kompresorů, korozně odolná zařízení, hnací hřídele, setrvačníky, převodové skříně, směšovací lopatky, ochranné přilby.

- Lodě – čluny, kryty kabin a dílů, paluby, lodní šrouby.

- Sport – rámy jízdních kol, golfové vozíky, kajaky, skateboardy, surfová prkna.

- Doprava – kabiny bagrů, násypné automobilové korby, automobilové a podvozkové díly, přívěsné vozíky, díly kabin tracků.

Obr. 141: výrobky technologií RTM.

Výrobní postup se skládá z následujících operací:

- Dutina otevřené formy se opatří dělící látkou, pro zamezení přilnavosti pryskyřice ke stěnám dutiny formy.

- Do dutiny formy se vloží předlisek (předliskem se míní suchá vlákna uspořádaná do požadované struktury či mohou být opatřena pojivem).

- Forma se uzavře a uzamkne.

- Do dutiny se pod tlakem vstříkne směs pryskyřice s vytvrzovacím činidlem (někdy lze místo vytvrzovacího činidla užít ohřev vstříknuté pryskyřice, nesmí se však teplem poškodit výztuž)

- Vytvrzování pryskyřice.

- Otevření formy.

- Vyjmutí výrobku.

- Vyčistění dutiny formy.

- Kontrola výrobku a případné konečné úpravy výrobku.

Tlak pryskyřice je obecně nízký cca 0,3 MPa. Záleží na struktuře předlisku, jeho tloušťce, velikosti a tvaru výrobku, druhu pryskyřice atd. Po uzavření formy (obr. 142, animace 15) a vstříknutí pryskyřice, se pryskyřice pohybuje skrz výztuž resp. předlisek umístěný v dutině formy. Vzduch, který je uvnitř dutiny, je vytlačován postupujícím čelem pryskyřice. Aby mohl vzduch uniknout, jsou ve formě odvzdušňovací ventily, které jsou umístěny v nejvyšších bodech dutiny formy nebo v prostorách dutiny, které jsou plněny jako poslední. Když je dutina zcela vyplněna pryskyřicí, jsou ventily a vtoky pryskyřice uzavřeny. Po vytvrzení, které probíhá při teplotě okolí za pomoci tvrdidla nebo pomocí ohřevu, je výrobek po otevření formy z dutiny formy vyjmut. Pro lepší tok pryskyřice lze použít podtlak.

Obr. 142: Princip metody RTM.

Animace 15 Princip metody RTM

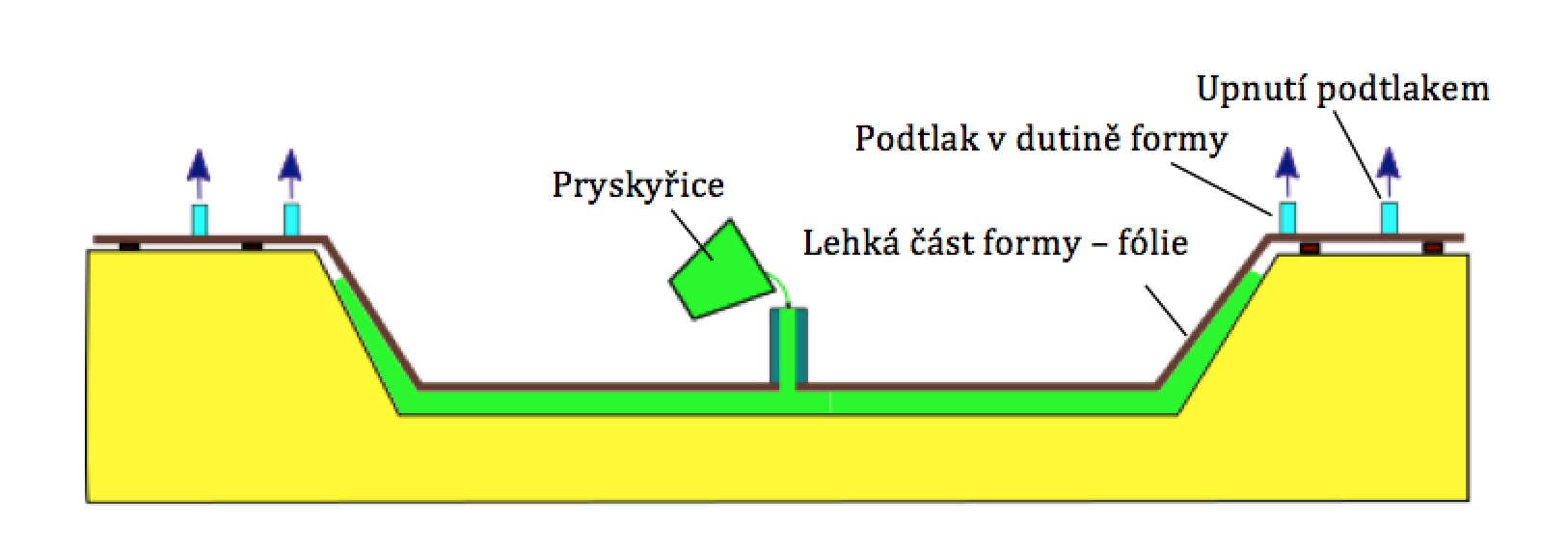

Modifikací technologie RTM je L–RTM neboli Light (lehký) – RTM (obr. 143, animace 16). Jedná se o výrobní postup, kdy je jedna polovina formy nahrazena fólií a funkci vstřikovacího tlaku přebírá atmosférický tlak. Nutností pro průběh procesu je vytvoření podtlaku v dutině formy odsávacími ventily na okrajích výrobku.

Obr. 143: Princip technologie Light – RTM.

Animace 16 Princip technologie Light – RTM

Zpět na začátek18.2 Technologie pultruze

Pultruze je technologie pro výrobu kontinuální desek z kompozitních materiálů (Anglický název pultrusion je odvozen z pull = táhnout a extrusion = protlačení). Jedná se o automatizovaný výrobní proces (obr. 144). Touto technologií lze tvářet různé profily. V tomto případě kompozitní desky, což jsou obecně vzato desky ze dvou, nebo více substancí s rozdílnými vlastnostmi, které dohromady dávají výslednému výrobku nové vlastnosti, jaké nemá sama o sobě ani jedna z jeho součástí. Základ desky tvoří vyztužující vlákna a pojivo. Tato technologie bývá nejčastěji používána s pojivem z reaktoplastických materiálů, avšak při jiné konstrukci linky se využívá i termoplastických materiálů. Termoplastické materiály se používají méně, tam kde se dají využít jejich přednosti, například požadujeme-li větší houževnatost nebo chemickou odolnost výrobku. Tato technologie patří mezi neproduktivnější v oblasti výroby kompozitních desek. Je několik různých variant pultruzních linek, které se používají v závislosti na zpracovávaném materiálu a požadované skladbě výrobku. [9]

Pultruzní výrobní linka pro pojiva z termoplastických materiálů

Na začátku výrobní linky jsou vyztužující vlákna ve formě rovingu (svazek vláken navinutých na cívce), plošných rohoží (navinutých na cívce) nebo jejich kombinace (obr. 145), které jsou taženy skrz celou výrobní linku.

Obr. 144: Schéma pultruzní linky. 1 – násypka, 2 – vytlačovací stroj, 3 – vyztužující vlákna, 4 – srovnávač, 5 – vytlačovací hlava, 6 – tvarovací zařízení, 7 – chladící zařízení, 8 – odtahovací zařízení.

Obr. 145: Vyztužující vlákna v rovingu a rohoži. [9]

Vlákna vstupují jako první do srovnávače, jehož funkcí je rovnoměrné rozmístění vyztužovacích vláken v průřezu a správné umístění rohoží. V dalším zařízení vlákna a rohože vstupují do vytlačovací hlavy, procházejí skrz. Zde je na ně nanášena vytlačovacím strojem směs polymeru, plniva, barviva, katalyzátoru, popř. dalších přísad pro zlepšení materiálových vlastností výsledného profilu. Od tohoto bodu se technologie podobá vytlačování. Kontinuální pás je tvarován, dále prochází přes chladící a odtahovací zařízení, po kterém následuje dělení na požadovaný rozměr.

Tvary a rozměry kompozitních profilů vyrobených pultruzní technologií jsou závislé na stroji a jeho příslušenství. Souvisí to s jeho mohutností, tj. velikostí tažné síly a na možnostech jeho ovládání, tj. změně rychlosti tažení, regulace teploty. Na standardních strojích se dosáhne šířky od 500 do 1000 mm. Maximální tloušťka stěn závisí na možnostech prohřátí materiálu, pohybuje se kolem 50 mm. [9]

Výhody technologie pultruze:

- Pevnostní vlastnosti kompozitu mohou být velmi dobré, protože profily mají velice rovně rozloženy vyztužující vlákna.

- Výborné mechanické vlastnosti oproti nevyztuženým deskám.

- Nejnižší náklady na výrobu z kompozitních materiálů.

Nevýhody technologie pultruze:

- Náklady na vyhřívání vytlačovací hlavy mohou být vysoké.

- Povrchová úprava není hladká, v důsledku na povrch vystupujících vláken.

- Vyšší cena technologie.