17Povrchové úpravy

Obsah kapitoly

- 17.1 Lakování

- 17.2 Pokovování

- 17.3 Sametování (flockování)

- 17.4 Vířivé nanášení

- 17.5 Potiskování

- 17.6 Potisk laserem

- 17.7 Laserové vypalování

- 17.8 Kašírování plastů

- 17.9 Nanášení práškového plastu plamenem

Zpět na začátek

17.1 Lakování

Plasty mohou být vyrobeny ve všech barvách a s matným nebo lesklým povrchem, přesto je často nutné jejich lakování. Na jedné straně to jsou estetické důvody, které hovoří pro lakování plastů:

- Individuální barevnost (hodí se k laku karoserie).

- Vyšší lesk a zářivost barvy po lakování.

- Odstranění závad z výroby.

Plasty stejně jako ostatní materiály podléhají procesu stárnutí, degradují, korodují a rozpadají se. Proces stárnutí je podporován vlhkostí a UV zářením. Funkční a estetické díly musí být chráněny, protože jsou vystaveny každodenním povětrnostním vlivům a díky těmto zátěžím stárnou.

Nejčastější postup lakování:

- Odmaštění a oplach demineralizovanou vodou.

- Sušení za tepla.

- Ochlazení a případná aktivace povrchu (ožeh povrchu dílu, aby se docílilo polárního charakteru povrchu).

- Nástřik nátěrové hmoty. V případě více vrstev laku je zařazena mezioperace sušení.

- Sušení.

Nanášení laku provádí v kusové nebo malosériové výrobě operátor. V sériové produkci je výhodnější použití lakovacích robotů. K lakování slouží lakovací kabiny, ve kterých je vhodné stříkat lak proti vodní stěně (obr. 127).

Obr. 127: Lakování robotem.

Zpět na začátek

17.2 Pokovování

Pokovování plastů přináší oproti kovovým dílům úsporu hmotnosti s jednoduchou a sériovou výrobou nosných – surových dílů. Pokovené díly nevyžadují žádné další mechanické úpravy a znamenají pro designéra velkou volnost v konstrukci dílů.

Kovový povrch na plastovém dílu lze vytvořit třemi postupy:

- Chemické pokovování.

- Galvanické pokovování.

- Pokovování ve vakuu.

Při chemickém pokovování (bezproudové) se kov vylučuje na povrchu předmětů z roztoku soli povlakového kovu působením redukčního činidla buď trvale obsaženého v pokovovací lázni, nebo je redukční činidlo dodáváno až na speciálně upravený povrch předmětů. Tímto způsobem se plasty pokovují nejčastěji mědí nebo niklem, ale i stříbrem a zlatem. Kovová vrstva se vylučuje rovnoměrně po celém povrchu a dosažitelná tloušťka je kolem 10 mm. [13]

Proces galvanického pokovení je rozčleněn do 15 – ti důležitých po sobě následujících kroků. Prvních šest je bez využití elektrického proudu a slouží k vytvoření první kovové vrstvy na plastovém dílu.

-

Výroba surových dílů – nejčastěji technologií vstřikování plastů. Je vhodné

vyrábět díly s malým vnitřním pnutím pro vytvoření vhodných podmínek pro

moření.

- Navěšování na závěsy musí být bez pnutí, špičatý nebo svírající kontakt (obr. 128).

Obr. 128: Zavěšené surové díly. [24]

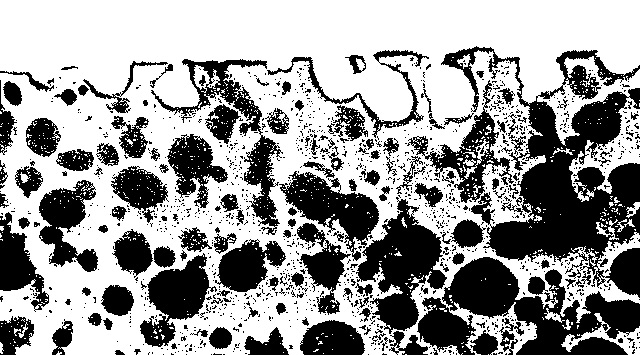

- Mořením kyselinou chromsírovou (380g/l CrO3 / 380g/l H2SO4), 63° – 70 °C) se v materiálu ABS odleptají částečky butadienu a na povrchu vzniknou 0,2 až 1 mm veliké kaverny (obr. 129).

Obr. 129: Kaverny po moření, materiál ABS vlevo vhodná struktura, vpravo nevhodný povrch u dílu vyrobeného s vnitřním pnutím. [24]

-

Aktivace se provádí pro zajištění vylučování první chemické niklové vrstvy.

Proces může začít pouze na aktivních kovových zárodcích, na povrch se musí

dostat aktivátor. Následující kovy mohou nastartovat vylučování niklu:

paládium, platina, ruthenium, kobalt, nikl.

-

Urychlovač upraví prvky aktivátoru pro rychlejší nanášení niklu.

- Chemický nikl – vylučování chemického niklu (tzn. bez vnějšího proudu) na zárodcích paládia počíná autokatalytické vylučování niklu, díl se stává vodivým.

Další kroky ve výrobním postupu odpovídají galvanickému pokovování kovových dílů, protože první kovová vrstva na dílu tvoří vodivý povrch.

-

Snížení odporu povrchu elektrolytické nanášení imerzní mědi (měď, kyselina

sírová, inhibitory) nebo předniklu (elektrolyticky vyloučený nikl). Chemický

nikl cca. 9Ω/7cm, imerzní měď cca. 1 – 2 Ω/7cm, přednikl ˂1 Ω/7cm.

-

Kyselá lesklá měď vytvoří vyrovnaný povrch.

-

Nanesení pololesklého niklu vytvoří bezpečnou bariéru proti hloubkové

korozi.

-

Lesklý nikl vytvoří vysoce lesklé vyrovnání.

-

Mikroporézní nikl na vytvoření vnějšího korozně ochranného systému (DUR–Ni),

spolehlivé vytvoření nutných pórů, Spolehlivé dodržení ochranných potenciálů.

-

Chrom dává výrobku brilantní barevný tón, chrání niklovou vrstvu před korozí.

-

Sušení, redukce a odstraňování zbytků elektrolytů z chromového povlaku.

Čištění dílů deionizovanou vodou, sušení dílů bez fleků.

-

Sundávání a kontrola dílů, 100 % optická kontrola a namátkové kontroly.

- Čistění závěsů.

Pokovování ve vakuu (obr. 130) je metoda, při které dochází k napařování kovů na plast za velmi nízkých tlaků (10–3 až 1 Pa). Předměty musí být umístěny ve vzdálenosti menší, než je volná dráha molekul par kovu. Nejčastěji se nanáší hliník a dosahované tloušťky vrstvy při pokovení jsou 0,1 až 1 mm. [13]

Obr. 130: Zařízení pro pokovování ve vakuu. [25]

Zpět na začátek

17.3 Sametování

Pro technologii sametování se v České republice více používá převzatý výraz flockování. Sametování si lze představit jako elektrostatické nanášení textilní střiže na nejrůznější povrchy materiálů, které jsou pokryty lepidlem. Vlákno se v elektrostatickém poli nabíjí a je vystřeleno do lepidla, které zpravidla tvoří druhý pól. Jednotlivá vlákna se v lepidle zakotví, a utvoří tak sametový povrch.

Flockování je možno provádět na nejrůznější materiál např.: dřevo, papír, textil, kov, kartón, molitan, sklo, zdivo, plasty, pryž, sádrokarton, polystyren (obr. 131, 132). [26]

Obr. 131: Ukázka dílů povrchově upravených flockováním. [27]

Výhody elektrostatického flockování:

- Tepelná izolace – flock je výborný tepelný izolant. Této vlastnosti se využívá například pro vnější pláště saunových kamen, nebo pro zahřívající se díly kopírovacích strojů.

- Zvuková izolace – plochy a předměty upravené flockem absorbují zvuk v celém tónovém rozsahu, což umožňuje jejich široké užití například v nahrávacích studiích. Flock zabraňuje i mechanickým hlukům, proto je používán k obložení tachometrů apod.

- Barevná stálost – vysoká barevná stálost na světle je zaručena kvalitním probarvením jednotlivých vláken flocku a splňuje ty nejpřísnější normy, které na ni klade automobilový průmysl. Barevnou stálost reflexního flocku snižuje UV záření.

- Nekonečná široká barevná škála – mimo základní řadu barev je možné vyrobit prakticky jakýkoliv barevný odstín. Dále se nabízí smíchání dvou či více barev, při kterém lze získat melírový odstín s velice dobrým krytím členitých a nerovných povrchů.

- Odolnost vůči vzplanutí – polyamidový a polyesterový flock je hodnocen jako těžce zápalný materiál.

- Odolnost vůči navlhnutí – mezi jednotlivými flockovými vlákny nedochází k tvorbě kondenzované vody, což je výhoda zejména u střech obytných vozů, stropů skladových hal apod.

- Odolnost vůči povětrnostním vlivům a stárnutí – textilní střiž vyrobená z polyamidového nebo polyesterového vlákna si zachovává své technologické vlastnosti i při působení vnějších činitelů. Zde platí totéž jako u barevné stálosti.

- Odolnost vůči prachu a dýmu – permanentní statický náboj znemožňuje usazování prachu a dalších mikročástic na flockové vrstvě, tím je neustále zaručen její čistý a svěží vzhled.

- Odolnost vůči oděru a poškrábání – díky této vlastnosti může být flock používán jako potahový materiál sedacích souprav nebo ve vodicích a těsnicích lištách oken a dveří automobilů.

- Protiskluzové vlastnosti – protiskluzových vlastností flocku se využívá například při výrobě stolních desek pod ubrusy, u čisticích rohoží a koberečků, nebo k bezprokluzovému přenášení sil, např. v převodovkách a soukolích.

- Jednoduchá údržba – údržbu a čištění lze provádět běžnými čisticími prostředky; textilní motivy na tričkách a konfekci odolávají běžnému praní. [26]

Princip flocku vychází ze sítotisku. Pomocí šablony se na předmět natiskne lepidlo, na které se speciální tryskou fouká flocková střiž. Střiž ulpí pouze na motivu vytvořeném lepidlem, z ostatních částí předmětu se opráší nebo vysaje. Vytvrzením stříže pak vznikne plastický motiv s jemným, sametovým povrchem.

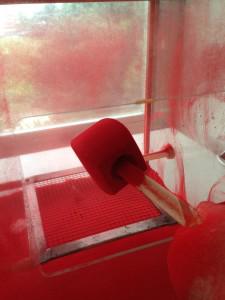

Technika flockování se většinou provádí manuálně ve speciálních boxech (obr. 133). Jedna hlava dávkuje lepidlo a druhá potiskované předměty ihned zasypává střiží. Výroba je tak velmi rychlá a jednoduchá.

Obr. 132: Výrobek s flockovaným povrchem.

Obr. 133: Flockovací box a flockovací pistole.

Zpět na začátek

17.4 Vířivé nanášení

Vířivé nanášení se používá především pro kovové materiály. Díl, který se má povlakovat, se zahřeje na teplotu tavení plastu a vloží se do nádoby, ve které se nachází prášek plastu, uváděný do víření ve vznosu vhodným ochranným plynem. Prášek se usazuje na ohřátém dílu a vytváří postupně izolační vrstvu. Používá se PE, PA, PE/PVAL a další materiály, především jako antikorozní nebo kluzná, případně i izolační úprava.

Zpět na začátek

17.5 Potiskování

Potiskování je úprava povrchu jednou nebo více barvami, které se mohou jednak nanášet obdobnými technikami, jako u nátěrových hmot, anebo se používají technologické postupy, odvozené z potiskování papíru, textilu, apod.

Pro potisk plastových dílů se nejvíce používají metody: Tampónový tisk, termotisk a potisk laserem.

Tampónový potisk

Tampónový potisk umožňuje potiskovat velké množství tvarově různorodých předmětů. Jako u hlubotisku tvoří tiskovou formu (klišé) tiskové prvky zahloubené jamky a jako u ofsetu dochází k nepřímému potisku. Barva je z tiskové formy nejprve nanesena na tampón ze silikonové pryže a z něho teprve na potiskovaný předmět, tisková forma nepřijde do kontaktu s potiskovaným materiálem.

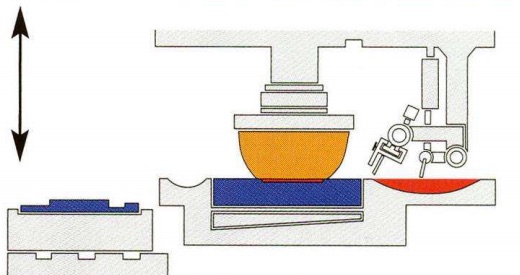

Vlastní tiskový postup (obr. 134, 135):

- Z barevníkové nádobky je předstěrkou nanesena tisková barva na klišé.

- Přebytečná barva je z klišé setřena stěrkou, barva zůstane jen v zahloubených tiskových jamkách.

- Přitisknutím tampónu ke klišé se přenese barva z tiskové formy na tampón.

- Tampón se přesune nad potiskovaný předmět, zároveň se klišé znovu naplní barvou, tím nemůže zbytek barvy v klišé zaschnout. Tampón s barvovým filmem se přitiskne na potiskovaný předmět. Na potiskovaný materiál tampón obtiskne obrazový motiv. [28]

Obr. 134: Tampónový potisk. 1 – Otisk barvy z klišé na tampón, 2 – otisk barvy z tampónu na díl. [28]

Obr. 135: Stroj pro tampónový potisk. [28]

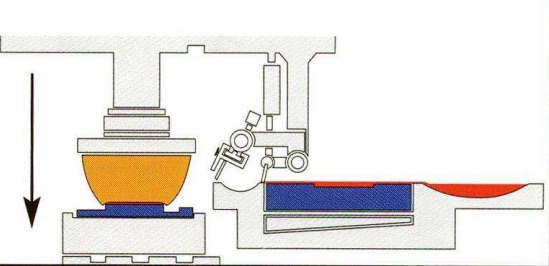

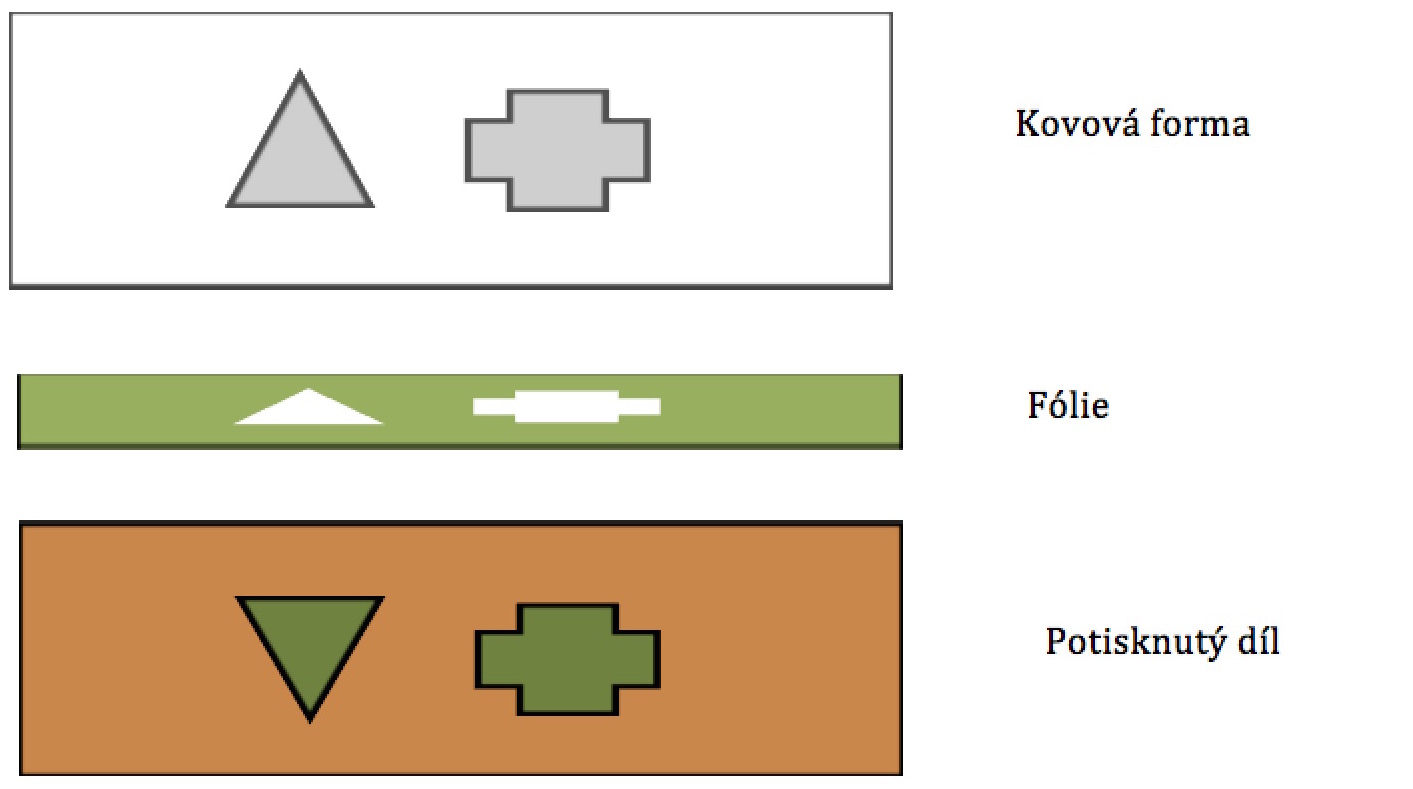

Termotisk (potiskování teplým razníkem) přenáší barevný motiv za působení teploty a tlaku (obr. 136). Barevná vrstva se přenese z tiskové fólie na povrch výrobku přitlačením tiskové fólie vysokým tlakem razníku s teplotou kolem 100 až 200 °C na potiskovaný povrch (obr. 137).

Obr. 136: Princip termopotisku.

Obr. 137: Výrobek s termopotiskem.

Zpět na začátek

17.6 Potisk laserem

Potisk laserem se někdy nazývá značení laserem, protože jeho hlavní využití v plastikářské výrobě je označování jednotlivých dílů výrobník kódem (obr. 138).

Obr. 138: Výrobek označený laserem.

Laserový paprsek při dopadu na plast spálí vrchní vrstvu a změní barvu výrobku. Pro možnou změnu barvy musí být použit materiál s aditivem.

Výhody laserového potisku:

- Rychlost.

- Přesnost.

- Popis se nesmaže.

- Rychlá změna textu nebo obrázku.

- V hromadné výrobě příznivá cena.

Nevýhody laserového potisku:

- Omezená plocha pro potisk.

- Materiál musí obsahovat aditivum.

- Jedna barva.

Zpět na začátek

17.7 Laserové vypalování

Působením laserového svazku se odstraňuje vrstva materiálu a vytváří se požadovaný vzor (obr. 139). Povrchová vrstva bývá nejčastěji vytvořena lakováním. Technologie je bezkontaktní rychlá a přesná.

Obr. 139: Popis vypálený laserem.

Zpět na začátek

17.8 Kašírování plastů

Technologie kašírování (laminování) spočívá v nanesení vrchní vrstvy na díl z jiného materiálu. Povrchový materiál může být plastová folie, textilie nebo kůže (obr. 140).

Obr. 140: Kašírovaný díl s kůží nalepenou na plastový nosič.

Dle připojení vrchní vrstvy se kašírování dělí:

- Suché kašírování – vrstva lepidla + tlakový spoj.

- Kašírování pomocí vosků – spojení dvou plastových folií pomocí adheziva.

- Kašírování za tepla – pomocí nahřátí jednoho dílu + tlakový spoj a zchlazení.

Suché kašírování – na plastový díl se nanese vrstva lepidla a tlakem se spojuje s povrchovým materiálem. Kašírovací lepidla se používají roztoky latexu, polyuretanů, apod.

U kašírování pomocí vosků se používá roztavené adhezivo, které se nanáší na fólii a ještě před ztuhnutím je přitlačena druhá fólie a následuje chlazení.

Kašírováním za tepla se spojují dva termoplastické materiály dohromady. Princip lze přirovnat k infračervenému způsoby svařování. Ohřev pomocí IČ zářičů a následné spojení tlakem.

Zpět na začátek

17.9 Nanášení práškového plastu plamenem

Nanášení práškového plastu plamenem je metoda používaná opět pro přípravu antikorozních, případně kluzných vrstev na kovových součástech. Do plynového hořáku se spolu se vzduchem fouká prach vhodného termoplastu, v plamenu se nataví a naráží spolu s ním na povlékaný předmět. Použitý termoplast je pochopitelně více tepelně a oxidačně namáhán než při vířivém nanášení. Některé polymery to snášejí velmi dobře (PTFE, PE/PVAL) a dokonce dobře přilnou i na nekovové materiály, jako je např. dřevo nebo papírová lepenka, ze kterých pak vznikne nový konstrukční materiál.