7Tvarování

Obsah kapitoly

- 7.1 Mechanické tvarování

- 7.2 Přetlakové tvarování

- 7.3 Podtlakové tvarování

- 7.4 Porovnávání negativního a pozitivního tvarování

- 7.5 Tvarovací cyklus

- 7.6 Porovnání tvarování za tepla a vstřikování

- 7.7 Tvarovací formy a stroje

Tvarování je výrobní postup, při němž se mění tvar polotovaru (např. desky, folie, trubky apod.), bez většího přemísťování částic hmoty. Rozsah tvarové změny je tedy omezen stavem materiálu, na rozdíl od tváření, kde se toto omezení neuplatňuje. Většinou probíhá za tepla, ale ve výjimečných případech lze tvarovat i za běžné pokojové teploty, a to jedná–li se o výrobky jednoduchých tvarů a bez velkých požadavků na rozměrovou stálost. V dnešní době se tvarováním zpracovávají desky do tloušťky 10 mm a folie od tloušťky 0,1 mm. Typická je výroba velkoplošných výlisků, jako krytů osvětlovadel, stavebních dílů, skříní chladniček, hraček, člunů, kufrů, ale i nádoby miskovitého tvaru, vaničky, kelímky (obr. 70). Velký význam má tato technologie v potravinářském průmyslu. Velmi často je ve tvarovací formě více stejných výrobků, což vede k vysoké produktivitě výroby.

Obr. 70 Příklady výrobků zhotovených tvarováním.

Při tvarování za tepla se musí polymer ve tvaru desky zahřát na teplotu odpovídající kaučukovitému stavu, to znamená na teplotu, při níž hmota vykazuje dostatečnou tvarovatelnost. Tvarovatelnost je schopnost polotovaru dosáhnout v daných podmínkách žádaného tvaru a tento pak podržet při použití. Teplota tvarovatelnosti leží u amorfních termoplastů mezi teplotou zeskelnění Tg a teplotou viskozního toku Tf, u krystalických plastů je to v oblasti teploty tání Tm.

Tvarování desek z termoplastů probíhá v chladné formě a musí proto proběhnout v co nejkratší době, aby teplota plastu byla během tvarovacího procesu pokud možno konstantní. Konečný tvar výrobku musí být dosažen během jednoho tvarovacího cyklu bez ohledu na složitost či tvar výrobku. Výrobek nazýváme výtažek.

Tvarováním lze zpracovávat desky téměř ze všech termoplastů. Nejčastěji

se používají desky z tvrdého, měkčeného PVC a jeho kopolymery, PS a jeho

kopolymery, termopolymeru ABS, PC, PMMA, méně se uplatňuje PP a PE. [11]

Rozdělení technologie tvarování

Podle použitých tvarovacích prostředků rozeznáváme tvarování:

- Mechanické.

- Přetlakové.

- Podtlakové.

7.1 Mechanické tvarování

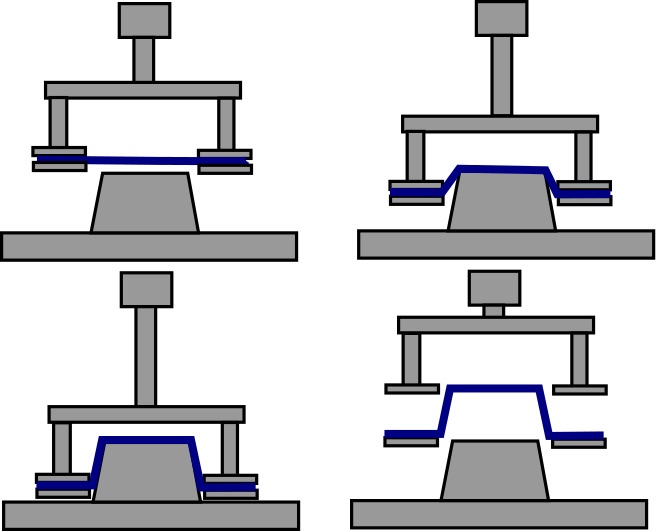

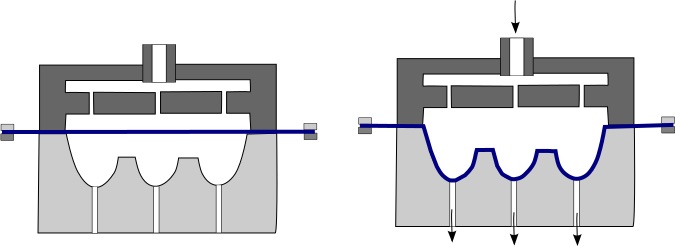

U mechanického tvarování se změny tvaru příslušného polotovaru dosáhne přímým působením jednotlivých částí formy na tvarovaný materiál (tvárník, tvárnice). Dva základní způsoby jsou uvedeny na obr. 71 a obr. 72.

Obr. 71: Mechanické tvarování s pevným tvárníkem.

Obr. 72: Mechanické tvarování s pružným tvárníkem.

Mechanické tvarování umožňuje použití vyšších tvarovacích tlaků než u ostatních způsobů a kombinaci tvarování s oddělováním výrobků od polotovaru.

Zpět na začátek7.2 Přetlakové tvarování

U tohoto typu tvarování se změny tvarů polotovarů dosahuje přímým působením tlakového média, nejčastěji stačeného vzduchu o tlaku 1 – 2 MPa. Používá se k tvarování tlustých desek o tloušťce větší než 10 mm nebo u plastů se špatnou tvarovatelností, kde nepostačuje síla vyvozená vakuem. Rám s plastovou deskou je pevně spojen s uzavřenou komorou. Do zplastikované desky se vtlačí pozitivní forma, která neprodyšně dosedne na rám z druhé strany. Do komory se přivede poté stlačený vzduch a dokonalé vytvarování se zajistí vytvořením vakua mezi deskou a formou. Podle vztahu účinného dílu tvarovací formy k hotovému výrobku se přetlakový proces dělí na:

- Pozitivní – tvarování na tvárník (obr. 73).

- Negativní – tvarování do dutiny (tvárnice) (obr. 74).

Obr. 73: Princip pozitivního přetlakového tvarování.

Obr. 74: Princip negativního přetlakového tvarování.

Zpět na začátek

7.3 Podtlakové tvarování

Podtlakové tvarování je nejrozšířenějším a nejpoužívanějším způsobem tvarování. U tohoto způsobu tvarování postačuje ke změnám tvaru polotovaru tlak vzduchu v atmosféře. Tvarování atmosférickým tlakem následuje po vytvoření podtlaku ve formě vývěvou. Tvarovací tlak se pohybuje v řádech několika desítek kPa.

Rovněž podtlakové tvarování stejně jako přetlakové se rozděluje podle účinku dílu tvarovací formy k hotovému výrobku na:

- Pozitivní – tvarování na tvárník.

- Negativní – tvarování do dutiny (tvárnice).

- Kombinované.

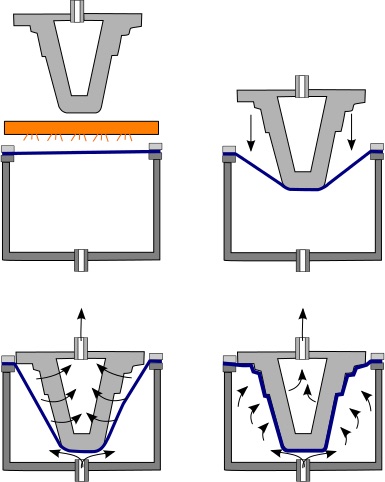

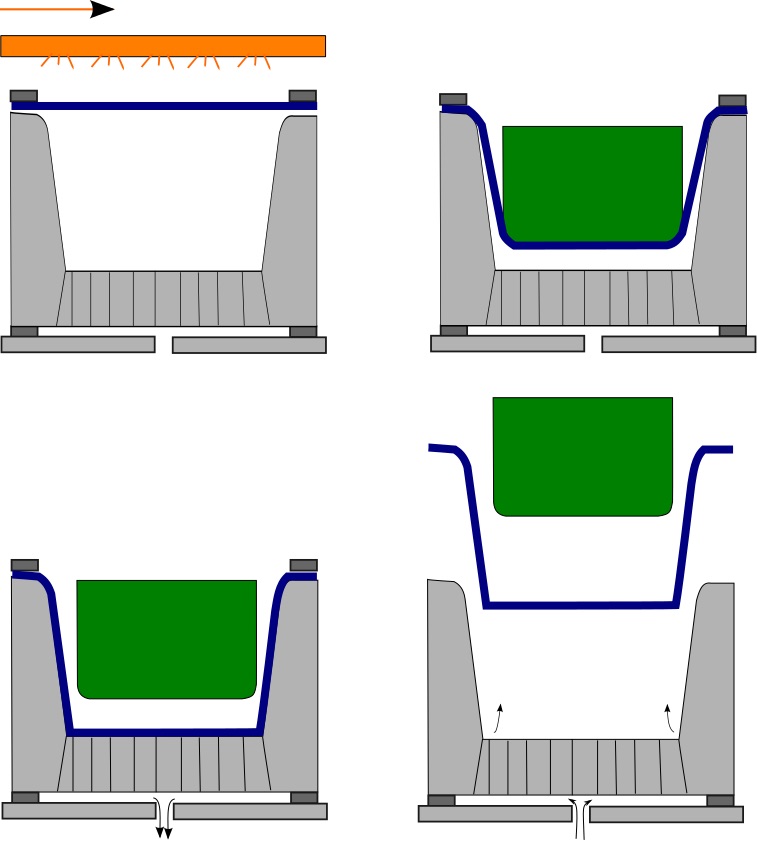

Negativní způsob tvarování

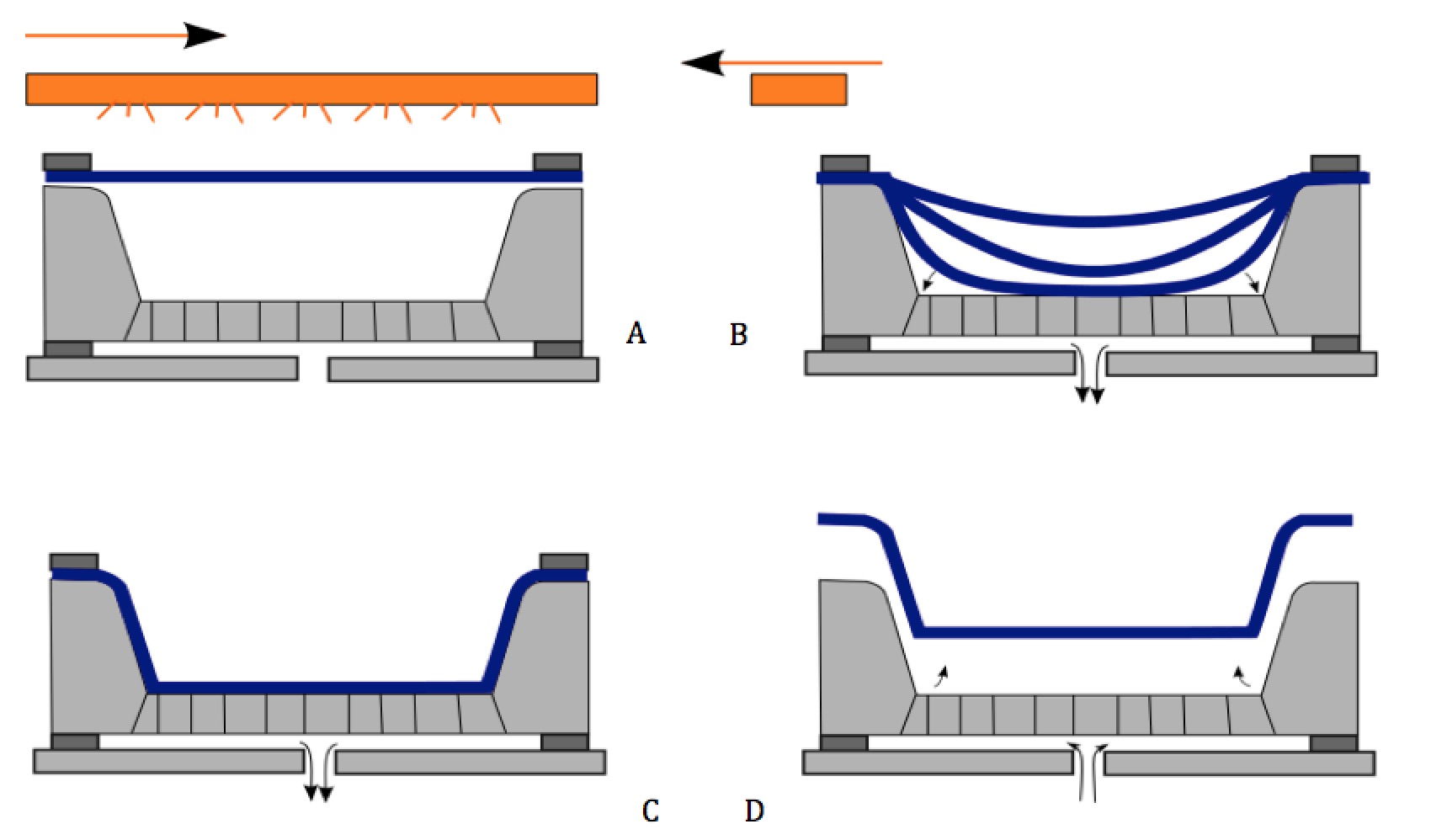

Nejjednodušší způsob tvarování. Základem je tvarovací forma s dutinou, která svým tvarem odpovídá tvaru výrobku. Pomocí upínacího rámu se deska upne a neprodyšně se spojí s formou. Poté se deska ohřeje a po dosažení tvarovací teploty, což se kontroluje dobou ohřevu, se z dutiny formy odsaje vzduch. Vytvořeným podtlakem v dutině formy se tvaruje zplastikovaný materiál a kopíruje dutinu formy. Po ochlazení výrobku se vakuum zruší a výtažek se vyjme. Princip negativního podtlakového tvarování je uveden na obr. 75 a animaci 8.

Obr. 75: Negativní způsob podtlakového tvarování. A – předehřev, B – odsávání, C – dotvarování, D – vyjmutí.

Animace 8 Negativní způsob podtlakového tvarování

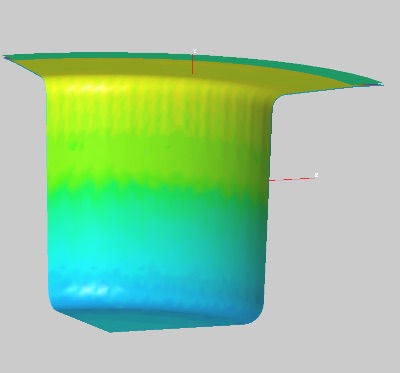

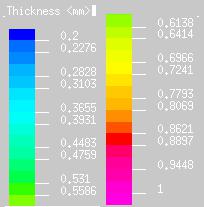

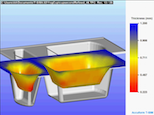

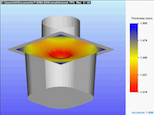

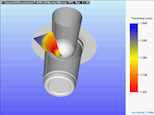

Tato technologie se hodí pouze pro tažení mělkých výtažků s poměrem VÝŠKA / PRŮMĚR nepřekračující 40%. Jelikož deska se nerovnoměrně ztenčuje a s tím nastávají i značné odlišnosti v tloušťce stěny výrobku (obr. 76). Nejmarkantnější ztenčení je v rozích u dna, protože tažení se zúčastňuje pouze volná část desky a ta část, která již dosedla na povrch formy, se okamžitě ochlazuje a není již schopna se tažení zúčastnit. Proto s ohledem na ztenčování stěny se zaoblují rohy a vnější hrany. Výhodou naopak je jednoduchost zařízení a celého výrobního procesu a tím i produktivity práce.

Obr. 76: Tloušťka stěny u negativního tvarování, v průběhu a na konci tvarování.

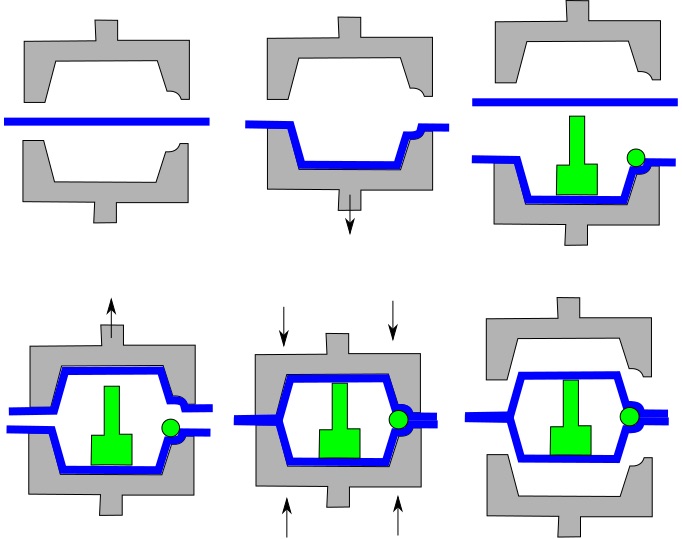

Pro výtažky s poměrem VÝŠKA / PRŮMĚR dosahující až 150% se používá kombinace negativního tvarování spolu s mechanickým předtvarováním na obr. 77 a animacích 9-11. Liší se tím, že do předem již zplastikované desky se vtlačí tvárník, který pak dále vtlačuje desku směrem do dutiny formy. Po dosáhnutí stanovené hloubky se zapne odsávání vzduchu a deska pod tlakem přilne na formu a zaujme konečný tvar. Po zrušení vakua se výtažek vyjme. Předtvárník zabraňuje předčasnému dotyku desky s formou a stěna výrobku se stává rovnoměrnější. Plocha tvárníku činí maximálně 70% celkové tvarované plochy a hloubka přetvarování je asi 70% konečné hloubky tahu. Tvárník samozřejmě nesmí výtažek předčasně ochlazovat, proto se vyrábí z málo vodivých materiálů jako je dřevo, vrstvené tkaniny či polyamid.

Obr. 77: Princip negativního podtlakového tvarování s předtvárníkem.

Animace 9 Princip negativního podtlakového tvarování s předtvárníkem

Animace 10 Princip negativního podtlakového tvarování s předtvárníkem

Animace 11 Princip negativního podtlakového tvarování s předtvárníkem

Pozitivní způsob tvarování

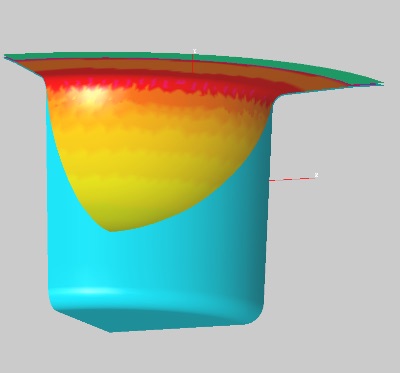

Výhodou tohoto způsobu je dosažení rovnoměrnější tloušťky stěny výrobku i u hlubokotažného materiálu s poměrem VÝŠKA / PRŮMĚR = 1. Základem je pozitivní tvarovací forma, tvarování na tvárník.

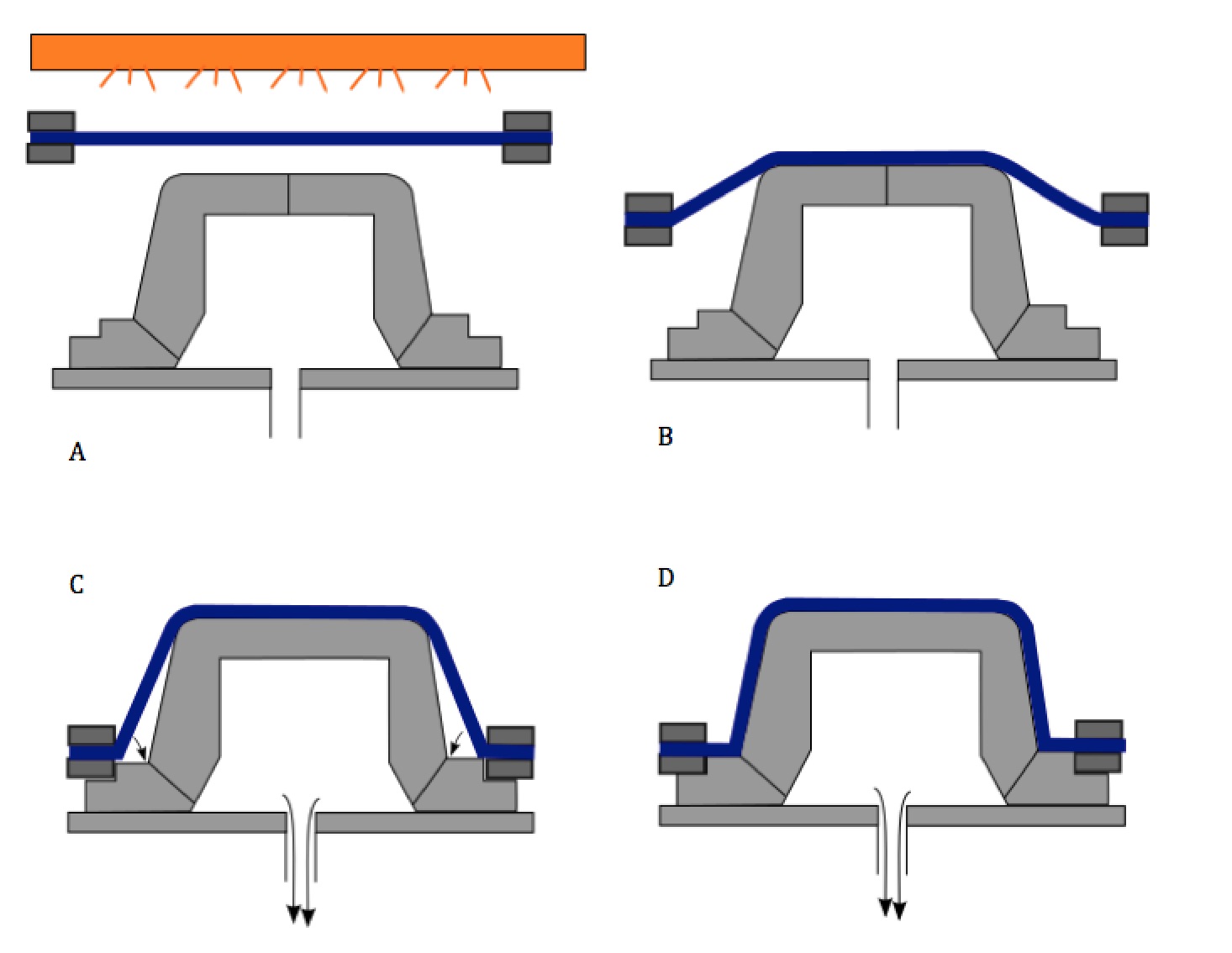

Princip je uveden na obr. 78, animace 12. Deska se upne do rámu a ohřeje na tvarovací teplotu. Po odstranění ohřívacího zařízení se pozitivní forma vtlačí do zplastikované desky nebo se rám s deskou převleče přes nepohyblivou formu. Vtlačení formy do desky způsobí její přetvarování a konečného tvaru výrobku se docílí vytvořením vakua mezi formou a deskou a odsátím vzduchu z dutiny formy. K menším nerovnoměrnostem dochází až vlivem působení vakua, ale protože dráha tažené desky je malá, je malé i ztenčení. Nejtlustším místem výrobku je dno, což je výhodné z hlediska jeho pevnosti.

Animace 12 Pozitivní způsob podtlakového tvarování

Obr. 78: Pozitivní způsob podtlakového tvarování. A – předehřev, B – počátek tvarování, C – dotvarování mechanické, D – dotvarování odsátím.

Animace 13 Princip tvarování s pneumatickým předtvarováním

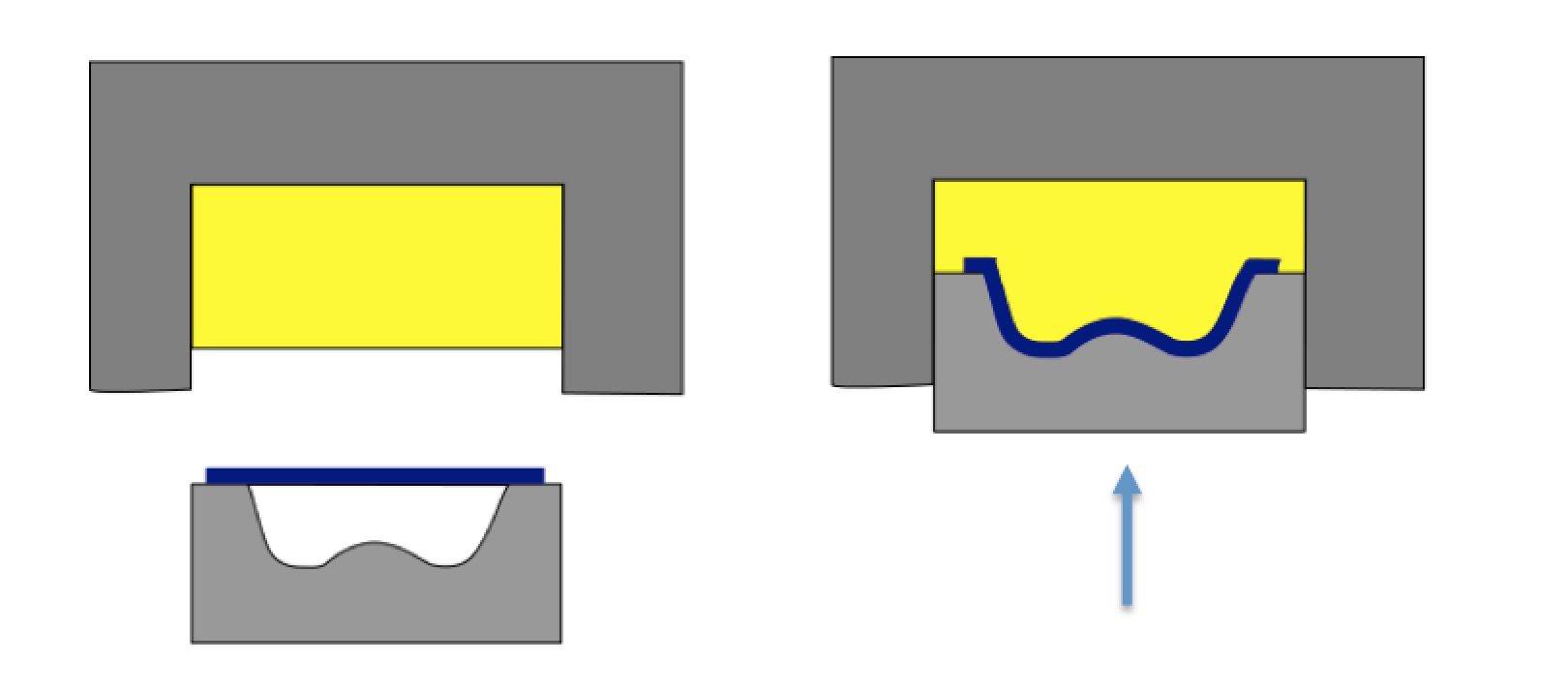

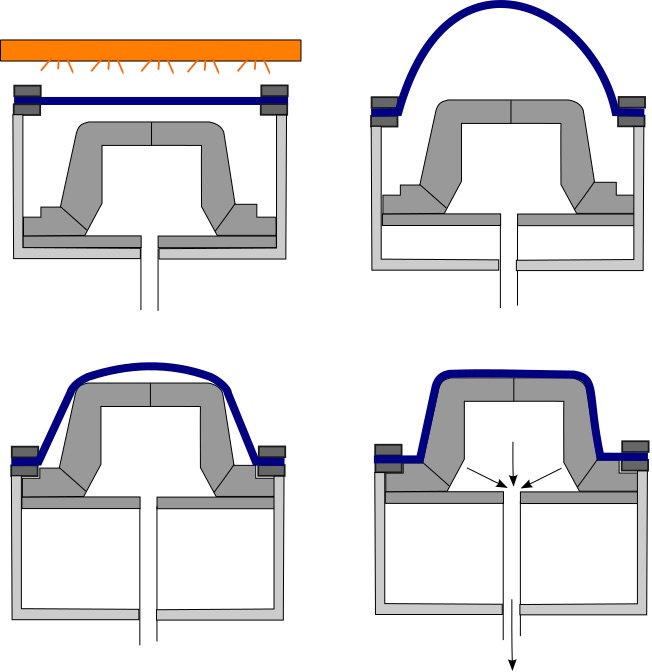

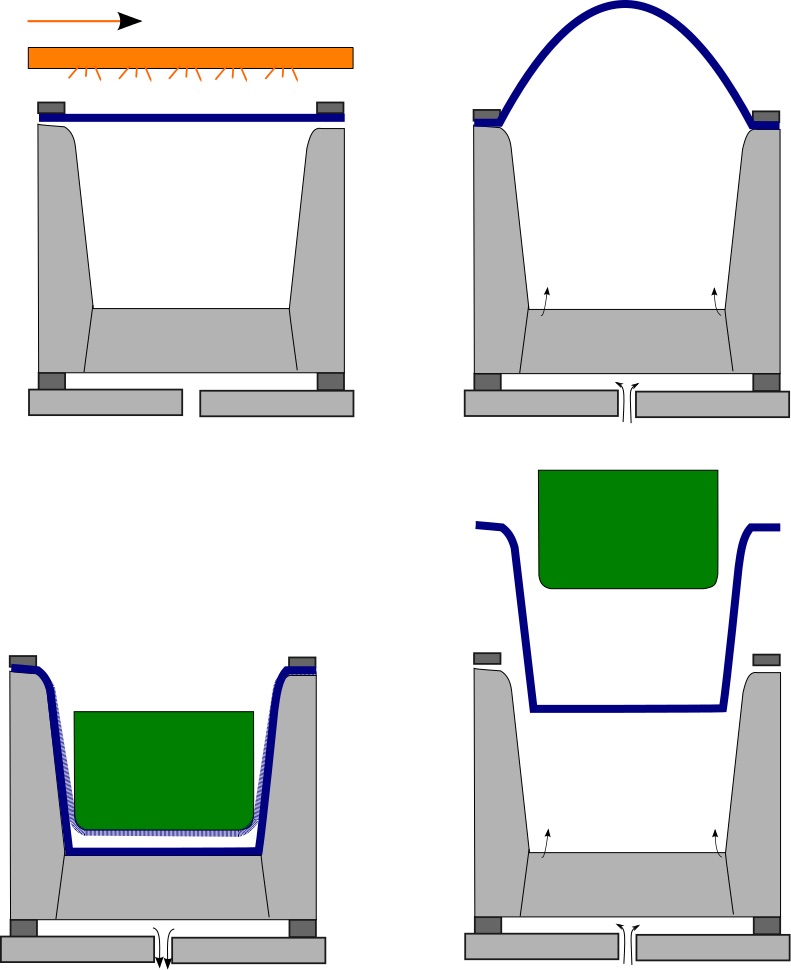

Variantou pozitivního tvarování je tvarování s pneumatickým přetvarováním s principem uvedeným na obr. 79, animaci 13. Liší se od jednodušší varianty tím, že po zahřátí se zplastikovaná deska přetvaruje stlačeným vzduchem a vyfoukne se do tvaru „bubliny“. Toto vyfouknutí způsobí téměř rovnoměrné ztenčení stěny. Velikost předtvarování je určena množstvím, tlakem a teplotou vzduchu, která může být totožná s tvarovací teplotou. Poté se do vyfouknuté bubliny zespodu vtlačí forma a vytvořením vakua mezi formou a deskou získá výtažek konečný tvar.

Obr. 79: Princip tvarování s pneumatickým předtvarováním.

Touto metodou se vyrábějí výrobky s poměrem VÝŠKA / PRŮMĚR > 2 a jeho výhodou je rovnoměrné ztenčení i v rozích výrobku. Nevýhodou je dražší zařízení, které musí pracovat automaticky a jednotlivé operace na sebe musí navazovat podle předem ověřeného programu.

Kombinované tvarování

Kombinované tvarování představuje kombinaci po sobě jdoucích přetvarování, pneumatické a mechanické, v negativní formě. Tímto způsobem se vyrábějí hlubokotažné výrobky s poměrem určujících rozměrů VÝŠKA / PRŮMĚR > 2. Postup používaný při kombinovaném tvarování je uveden na obr. 80.

Obr. 80: Tvarování s pneumatickým a mechanickým předtvarováním.

Deska se upne do rámu negativní formy a ohřeje se na tvarovací teplotu. Pomocí stlačeného vzduchu se vytvoří bublina, do níž se vtlačí mechanický tvárník, který vtlačí desku do určité hloubky směrem do dutiny formy. Po zapojení vakua získá výtažek požadovaný tvar. Výhodou je získání rovnoměrnější tloušťky stěny i v rozích výtažku, ale oproti tomu vyšší pořizovací cena zařízení.

Zpět na začátek7.4 Porovnání negativního a pozitivního tvarování

Negativní tvarování

- Jednoduché zařízení a jednoduchá technika tvarování.

- Výlisky mají ostré vnější obrysy, okraje mají téměř původní tloušťku výchozího materiálu, smrštění usnadňuje vyjmutí výlisku z formy.

- Vnitřní povrch výlisků vzhledově dokonalý, na vnější straně má výlisek dobrou reprodukci a lícování.

- Záhyby se tvoří na výlisku obvykle v jeho horní části.

- Tloušťka stěn výlisku se v závislosti na hloubce zmenšuje, to znamená, že výlisek nemá stejnou tloušťku stěn. Na vzdálenějších místech jsou stěny zaobleny, rohy a spodní hrany jsou zeslabeny v důsledku velkého protažení.

- Negativním tvarováním nemůžeme vyrábět hluboké výlisky, ale mělké se šikmými stěnami.

Pozitivní tvarování

- Výlisek má ostré hrany na vnitřní straně.

- Forma musí mít úkosy za účelem snadného snímání výlisku.

- Formy pro pozitivní tvarování jsou levnější než pro negativní.

- Vnější povrch výlisku je vzhledově dokonalý, vnitřní má velmi dobrou přesnost rozměrů.

- Záhyby se tvoří velmi často, zvláště kolmo na ostré hrany výlisku.

- Výlisky mají rovnoměrné tloušťky stěn.

- Pozitivním tvarováním můžeme vyrábět výlisky střední hloubky se šikmými bočními stěnami, výlisky, u kterých se požaduje odolnost spodních hran při nárazu a členěné výlisky. [12]

Ostatní způsoby tvarování

Jde často o moderní způsoby tvarování, které se snaží eliminovat chyby

a nedostatky předešlých způsobů. Většinou se používají v případech, náročných

na specifické vlastnosti výrobků.

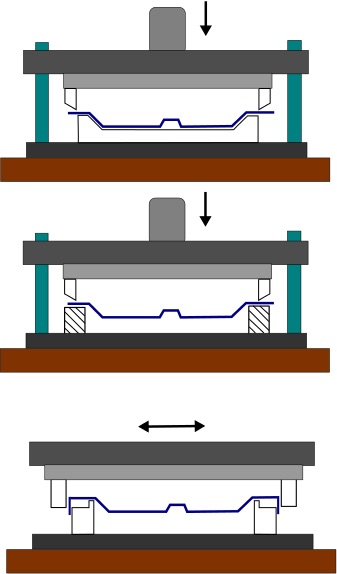

Tvarování dvojité desky

Tento způsob tvarování byl navržený pro výrobu dutých výrobků o velkých objemech. Ze dvou cívek jsou automaticky podávány fólie, jedna nad druhou. Společně procházejí ohřívacím zařízením, přímo do dutiny formy. K samotnému tvarování dochází po uzavření obou polovin formy kombinací přetlakového a podtlakového způsobu. Velmi často se vkládají do dutiny výrobku vyztužení. Princip je uveden na obr. 81.

Obr. 81: Postup tvarování dvojité desky.

Zpět na začátek

7.5 Tvarovací cyklus

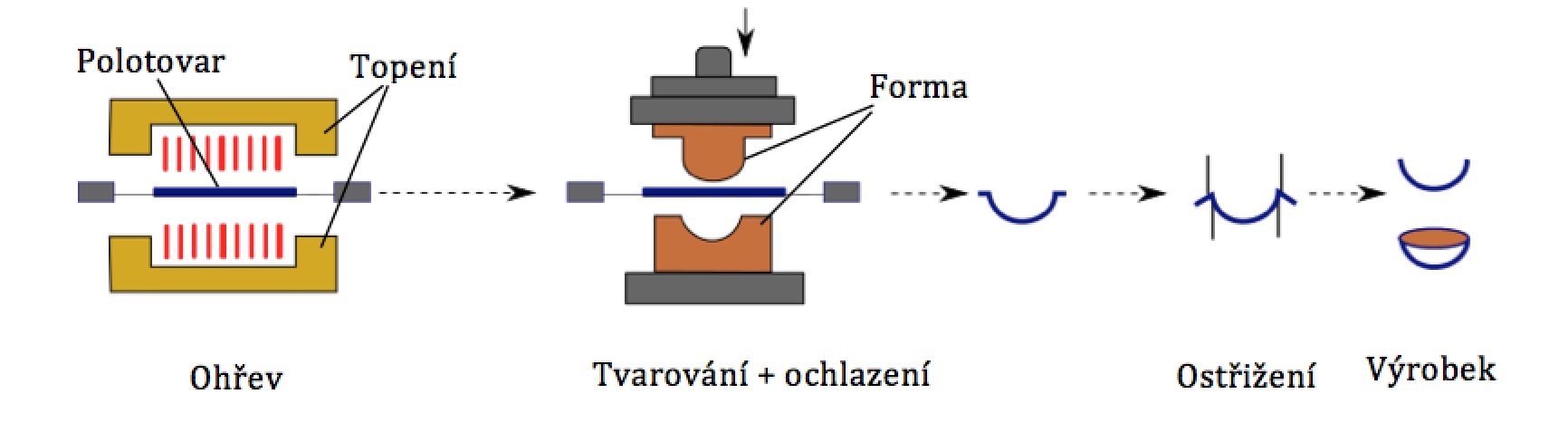

Při tvarování za tepla probíhají tyto operace (obr. 82):

- Upnutí.

- Ohřev.

- Tvarování.

- Chlazení.

- Vyjmutí a začištění.

Obr. 82: Postup tvarování.

Upnutí

Desky se nejprve nařežou na požadovanou velikost a poté upnou do rámu. Upínání se volí takové, aby bylo co nejtěsnější a nejrychlejší a neprodlužoval se tak tvarovací cyklus. Rám musí tvarovanou desku přesahovat.

Ohřev

Ohřevem se deska dostává do plastického stavu. Dle tloušťky desky se rozlišuje ohřev jednostranný nebo oboustranný.

Jednostranný ohřev – uskutečňuje se u desek do tloušťky 3 mm pomocí infrazářičů nebo sálavým teplem odporových vodičů. Ohřívací zařízení musí umožnit nejenom rovnoměrné prohřátí desky co největší rychlostí, ale i regulovat intenzitu ohřevu jak v jednotlivých místech desky, tak i v celé ploše, a tím i jejich různá protažení. Intenzita musí být taková, aby nedocházelo k poškození povrchu desek nadměrným tepelným namáháním, k přepalování. Intenzitu topení je vhodné zvýšit na okrajích desky, jelikož tyto její části jsou ochlazovány proudícím vzduchem. Zářiče pracují s poměrným výkonem 2 – 4 W / cm 2 a jejich vzdálenost od ohřívané desky je 100 – 200 mm.

Oboustranný ohřev – aplikuje se u desek, jejichž tloušťka je větší než 3 mm, pomocí infrazářičů nebo v horkovzdušné peci mimo vlastního tvarování. Desky se musí ohřívat pomalu a nesmí se překročit teplota rozkladu Tr. Optimální tvarovací teplota se určuje experimentálně a v dalším cyklu se nastaví nepřímo dobou ohřevu desky. Většina plastů, jako polystyren, acetát celulózy, polyetylen aj., vyžadují dobu cca 10 s na 1 mm tloušťky při měrném příkonu topení 30 kW / m2 a vzdálenosti desky od zářičů 100 mm. Doba ohřevu je 4krát kratší než doba u ohřevu jednostranného.

Rychlost ohřevu je závislá na fyzikálních konstantách polymeru, jako je tepelná konduktivita, specifická tepelná kapacita, teplo tání, a při ohřevu infračerveným zářičem i na jeho absorpčním spektru.

Tvarování

Rychlost tvarování má být co nejvyšší, aby se dosáhlo dostatečného tvarovacího rozsahu a neměnila se příliš teplota tvarovaného materiálu. Je ovlivňována druhem plastu, teplotou a materiálem formy, a nepřímo tloušťkou desky. Tvarovací tlak závisí na způsobu tvarování. Pohybuje se v řádu 10 kPa – 10 MPa. Vysoké tvarovací tlaky jsou však nevýhodné, neboť v materiálu způsobují vysoká vnitřní pnutí, která zhoršují rozměrovou stálost. Během tvarování se však tlak mění, protože se mění tlak pod deskou ve formě. Vzduch, který zaplňoval dutinu formy, je nahrazen vytvarovanou deskou a objem celého systému se tedy o objem formy zmenší.

Chlazení

Vytvarovaný výrobek se zpravidla chladí po dosednutí na formu. Tvarovací síla musí působit na výtažek po celou dobu chladnutí plastu, aby nevznikaly deformace. Dobu chladnutí lze zkrátit nejenom použitím kovových forem s chladicími kanálky, ale zároveň ofukováním povrchu výtažku studeným vzduchem nebo vodní mlhou.

Vyjmutí a začištění

Správně ochlazený výrobek se může vyjmout. Předčasné vyjímání je příčinou velkého a nestejnoměrného smrštění. Při chlazení ve formě proběhne asi 1/2 celkového smrštění. Po vyjmutí z formy do jedné hodiny proběhne asi 1/4 celkového smrštění a zbytek do ustálení rozměrů asi 8 – 24 hodin. Smrštění při chlazení ve tvárnici je daleko větší než při chlazení na tvárníku nebo chladicím přípravku.

Po vyjmutí výrobku je nutné odstranit okraje, za které byl výtažek upnut v upínacím rámu, případně povrchově barvit či tisknout. Při ořezávání na přesnou míru ve formě je třeba respektovat i dodatečné smrštění výrobku po vyjmutí z formy. K oddělení se většinou používají okružní, pásové pily, padací, tvarové nůžky či CNC stroje. Některé způsoby ostřihování jsou uvedeny na obr. 83.

Obr. 83: Možné způsoby ostřihnutí okraje výrobku po tvarování.

Faktory ovlivňující vlastnosti výtažku

Vliv na ztenčení stěny (tloušťka výrobku):

- Volba technologie tvarování (podtlakové, přetlakové, pneumatické).

- Materiál desky.

- Teplota desky (tažnost).

- Teplota formy.

- Doba (rychlost) tvarování.

- Konstrukce (složitost) formy.

- Tvarovací tlak.

Vliv na smrštění

- Druh plastu (plniva, změkčovadla, …).

- Teplota desky.

- Teplota formy.

- Doba chlazení.

- Volba technologie tvarování (pozitivní / negativní).

Vliv na rozměrovou stálost

- Druh plastu.

- Teplota desky.

- Tvarovací tlak (vnitřní pnutí).

Vliv na vnitřní pnutí

- Tvarovací tlak.

- Druh plastu (přísady).

- Teplota desky (tažnost).

Výtažky vždy obsahují vnitřní pnutí a po opětovném zahřátí se vrátí do výchozího stavu a ztratí tak svůj konečný tvar = tvarová paměť.

Výhody technologie tvarování

- Velkoplošné výrobky s tenkou stěnou.

- Jednoduché, levné formy.

- Málo nákladná tvarovací zařízení.

- Krátký výrobní čas.

- Vysoká produktivita – vícenásobné formy.

- Možnost kontinuální výroby (svitky).

- Krátké časy na náběh výroby.

- Možnost úprav – dezény, potisk, atd.

Nevýhody technologie tvarování

- Nestejnoměrná tloušťka stěn.

- Relativně malá tvarová přesnost.

- Pořizovací cena desek, která je zásadně vyšší než cena granulátů.

- Velké procento odpadu (až 80%).

- Nelze vyrobit výtažky s kompaktními žebry, výrobky jsou výtažky spíše jednodušších tvarů.

Tvarování je klasická technologie, která je historicky známa minimálními investicemi do výrobního nářadí, velkou rychlostí náběhu, relativně malou přesností výrobků, nepravidelnou tloušťkou stěny a nižšími kvalitativními možnostmi. Z dnešního pohledu však můžeme negativní část hodnocení nazvat jako překonanou ve většině parametrů. V posledních letech bylo totiž celosvětově tvarování věnováno značné úsilí, což vedlo k významným pokrokům:

- Zařízení na tvarování – došlo k zásadním inovačním krokům, mezi které řadíme použití předfuku, dvoustranného ohřevu, nových systémů ohřevu, aplikace elektroniky, možnost asistence tlaku, dvoudílné tvarování, atd. Výsledkem je zásadní zvýšení všech kvalitativních parametrů, jako je pravidelnost tlouštěk, přesnost, stabilita výrobků, ale i zvýšení tvarových a konstrukčních možností a zvýšení efektivnosti výroby.

- Polymerní materiály – průlom do možností tvarování přinesla mnohonásobná koexkurze, kdy se desky pro tvarování vyrábí až 6 – ti násobným procesem. Výsledkem je deska složená z řady vrstev polymerních materiálů, kdy se jednotlivé vrstvy liší v druhu, složení a barvě materiálu, UV stabilitě, hořlavosti, použití recyklátu atd. Tímto způsobem se vyrábí desky s velmi kvalitním povrchem v řadě modifikací při konkurenceschopné ceně.

- Ořez polotovarů – zásadní nevýhodou je tvarování oproti jiným technologiím je nutnost vyřezat díl včetně všech otvorů polotovaru, což s sebou nese řadu potencionálních problémů jako je přesnost, geometrie okraje dílu, reprodukovatelnost, množství odpadu a náklady na tuto operaci. Nevýhody s tímto spojeny byly potlačeny použitím CNC frézek, které umožňují přesný, rychlý a efektivní ořez. Tvarování se tak zásadně posunulo i v reprodukovatelnosti výroby.

- Montážní, podpůrné a dokončovací operace – nemožnost vyrábět žebra či lokální fixační body je další principiální nevýhodou tvarování. Tuto nevýhodu se však podařilo snížit novými postupy svařování plastů a aplikací nových lepidel a tmelů. Dnes je již možné bez újmy na vzhledu konečného výrobku, provést kompletní montáž i složitých celků. [11]

Zpět na začátek

7.6 Porovnání tvarování za tepla a vstřikování

- Krátký výrobní čas u tvarování

- Vstřikování je omezeno minimální tloušťkou stěny, která je určena tokovými vlastnostmi daného polymeru. Kdežto při tvarování lze použít fólie o výchozí tloušťce 0,1mm v podstatě na libovolné ploše.

- Tvarování dnes umožňuje výrobu předmětů o ploše až 10m2, zatímco vstřikováním lze připravit výstřiky o maximální ploše cca 5 m2.

- Vstřikování umožňuje výrobu výrobků s různou tloušťkou stěny, se zálisky, otvory apod. Výstřiky mají větší povrchový lesk a jsou přesnější (v průměru ± 0,05mm proti ± 0,5mm při tvarování).

- Nevýhodou tvarování je nutnost nákupu desek nebo fólií (1,5 až 5krát dražší než granulát) a nutnost zpracování odpadu (až 80%). Proto některé závody mají vlastní linku na vytlačování desek, která vyrábí desky pro tvarování, a kromě toho se přímo v závodě zpracovává odpad.

- Cena vstřikovacího stroje je zhruba 10krát větší než cena stroje na tvarování, přičemž spotřeba energie je cca 4krát větší. Rovněž cena vstřikovací formy je 5 až 10krát větší. [11]

Zpět na začátek

7.7 Tvarovací formy a stroje

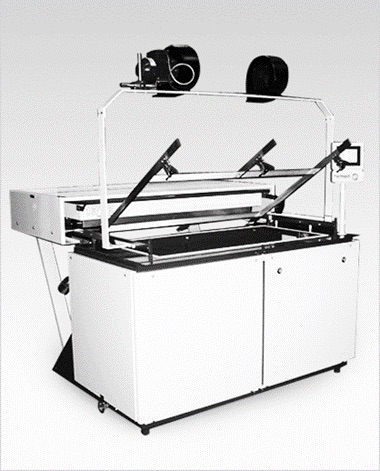

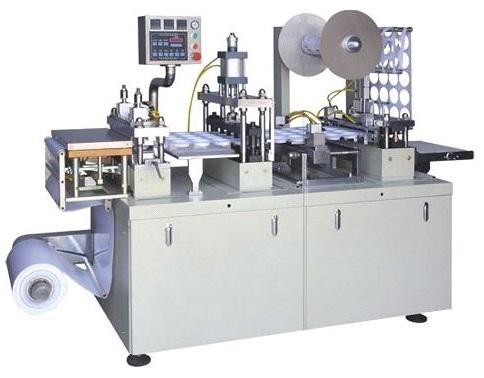

Tvarovací stroje (obr. 84, 85, animace 14) jsou konstrukčně velmi jednoduché, nejčastěji stolové konstrukce. Pohyb je ovládán hydraulicky, pneumaticky nebo mechanicky. Rám pro uchycení desky je opatřen pryží a upínání je mechanické nebo pneumatické. K ohřevu se většinou používají sálavé zdroje tepla, infrazářiče nebo pece. Tvarovací stroje jsou součástí linek, které na začátku dělí desky (stříháním, řezáním) a na konci opět oddělují díly anebo třeba plní výrobky.

Obr. 84: Tvarovací stroje.

Obr. 85: Linky na zpracování folií.

Animace 14 Linka na tvarování a balení

K přednostem tvarování termoplastických desek patří možnost používat jednoduché a zpravidla jednodílné tvarovací formy, protože funkci druhého dílu zastává okolní přetlak vzduchu. Tvarovací síly jsou malé, a proto formy mohou být z málo pevných materiálů. Materiál forem musí snést alespoň krátkodobě teplotu v rozmezí od 20 do cca 200°C.

Sádrové formy se hodí jen pro zhotovení několika kusů výtažků, např. při ověřovacích zkouškách, protože sádra vlivem teplotních změn snadno praská.

Dřevěné formy jsou trvanlivější, ale kvalita jejich povrchu se postupně zhoršuje se střídající se teplotou.

Formy z tvrzené tkaniny mají životnost až 20 000 pracovních cyklů, ovšem podobně jako u dřeva je obtížné leštěním dosáhnout hladkého povrchu.

Formy vyrobené odléváním epoxidových pryskyřic mají kvalitní povrch i dobrou rozměrovou stabilitu. Špatná tepelná vodivost samotných epoxidů se zlepší přídavkem litinového nebo hliníkového prášku nebo se do formy zalijí měděné trubky, kterými protéká chladicí kapalina.

Litinové formy se hodí pro velké série. Vyrábějí se většinou odléváním a dodatečným obrobením funkčních ploch.

Ocelové formy jsou nejtrvanlivější, ale používají se málo.

Podle velikosti výtažků se formy navrhují jako jednonásobné nebo vícenásobné. Jestliže se používají negativní formy, je možno tvarové dutiny umístit vedle sebe velmi těsně, což u pozitivních forem nejde. To se zlepšuje použitím speciální mříže, která desku přidržuje v místech mezi jednotlivými výtažky při pohybu vícenásobných tvárníků.

Formy musí být opatřeny odsávacími otvory (obr. 86), které spojují prostor dutiny formy pod tvarovanou deskou se zásobníkem a s odsávacím zařízením. Otvory jsou rozmístěny rovnoměrně po celém funkčním povrchu formy, aby nedošlo k uzavření zbytku vzduchu v některém místě dutiny. Otvorů musí být dostatečný počet a musí mít i správný průměr. Ten závisí na druhu plastu a na tloušťce tvarované desky. Udává se, že průměr kanálku nemá být větší, než polovina tloušťky tvarované desky, avšak i u tenkých fólií se většinou používají kanálky s průměrem asi 1 mm, a to s ohledem na jejich výrobu. U polyolefinů, které se vyznačují velmi dobrou tvarovatelností, se volí kanálky co nejmenšího průměru, např. 0,4 až 0,5 mm, a to i u tlustších desek. U desek z PVC mohou mít průměr větší. Vzájemná vzdálenost otvorů bývá na rovných plochách 75 až 150 mm, na hranách však jen 20 mm. Vždy je výhodnější použít větší množství malých kanálků, než malého počtu velkých.

Obr. 86: Tvarovací forma s odsávacími otvory.

Při navrhování forem je nutné mít na zřeteli i následující hlediska:

- Podle nároků na tvar výlisku a z toho plynoucích nároků na tažení termoplastického materiálu, určit způsob tvarování.

- Posoudit požadované rozměry formy, tvar a členitost.

- V závislosti na způsobu tvarování volit úkosy a poloměry zaoblení vnitřní a vnější.

- Požadavek na celkové množství vyráběných výlisků a na denní produkci.

- Druh termoplastického materiálu, který bude tvarován.

- Nárok na kvalitu povrchu formy v souvislosti s požadavkem na jakost povrchu výrobku a způsob tvarování.

- Limit nákladů na formy s přihlédnutím k podílu na ceně výrobku.

- Termíny zhotovení formy.

- Dostupnost výrobní technologie formy.

Nároky na tepelnou vodivost tvarovaného materiálu v souvislosti s počtem tvarovaných kusů a s ochlazením formy. [12]

Animace 9 Princip negativního podtlakového tvarování s předtvárníkem

Animace 9 Princip negativního podtlakového tvarování s předtvárníkem Animace 10 Princip negativního podtlakového tvarování s předtvárníkem

Animace 10 Princip negativního podtlakového tvarování s předtvárníkem Animace 11 Princip negativního podtlakového tvarování s předtvárníkem

Animace 11 Princip negativního podtlakového tvarování s předtvárníkem