1. Rozdělení technologií na zpracování plastů [1], [3]

Obsah kapitoly

Technologických způsobů pro zpracování plastů (termoplastů, reaktoplastů, kaučuků a pryží) a kompozitů je v současné době poměrně velké množství. Volba technologického a výrobního postupu je závislá na zpracovatelských vlastnostech plastu a kompozitu, dále na tvaru a funkci výrobku a konečně na ekonomii procesu jako celku. Technologie na zpracování plastů a kompozitů lze podle konečných výsledků procesu (výrobek) rozdělit do následujících skupin, které mohu být použity k výrobě dílů, buď samostatně, nebo mohou být navzájem provázány:

Tvářecí technologie

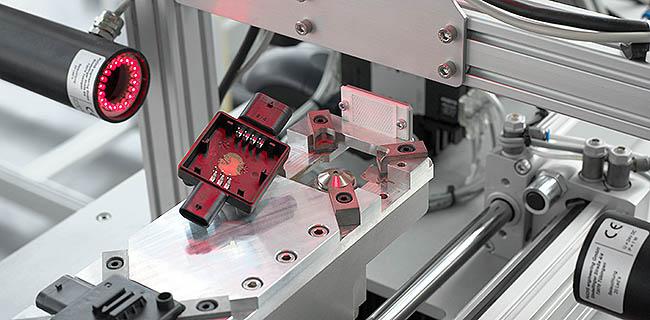

Technologie, při kterých se tvar výchozího polymerního materiálu (granulát, pasta, kapalina, prášek, apod.) mění zásadním způsobem na tvar, který je výrazně odlišný, např. na plastový nárazník. Při těchto technologiích dochází ke značnému přemísťování jednotlivých částic materiálu. Tváření probíhá buď za působení teploty, nebo tlaku, anebo obou parametrů současně. Patří sem technologie vstřikování (viz obr. 1.1), vytlačování, lisování, válcování, ale i odlévání, laminování, vypěňování, apod. Výsledkem technologického procesu je buď výroba konečného dílu, anebo výroba polotovaru. [1]

Obr. 1.1: Příklad vstřikovaného plastového dílu [1]

Tvarovací technologie

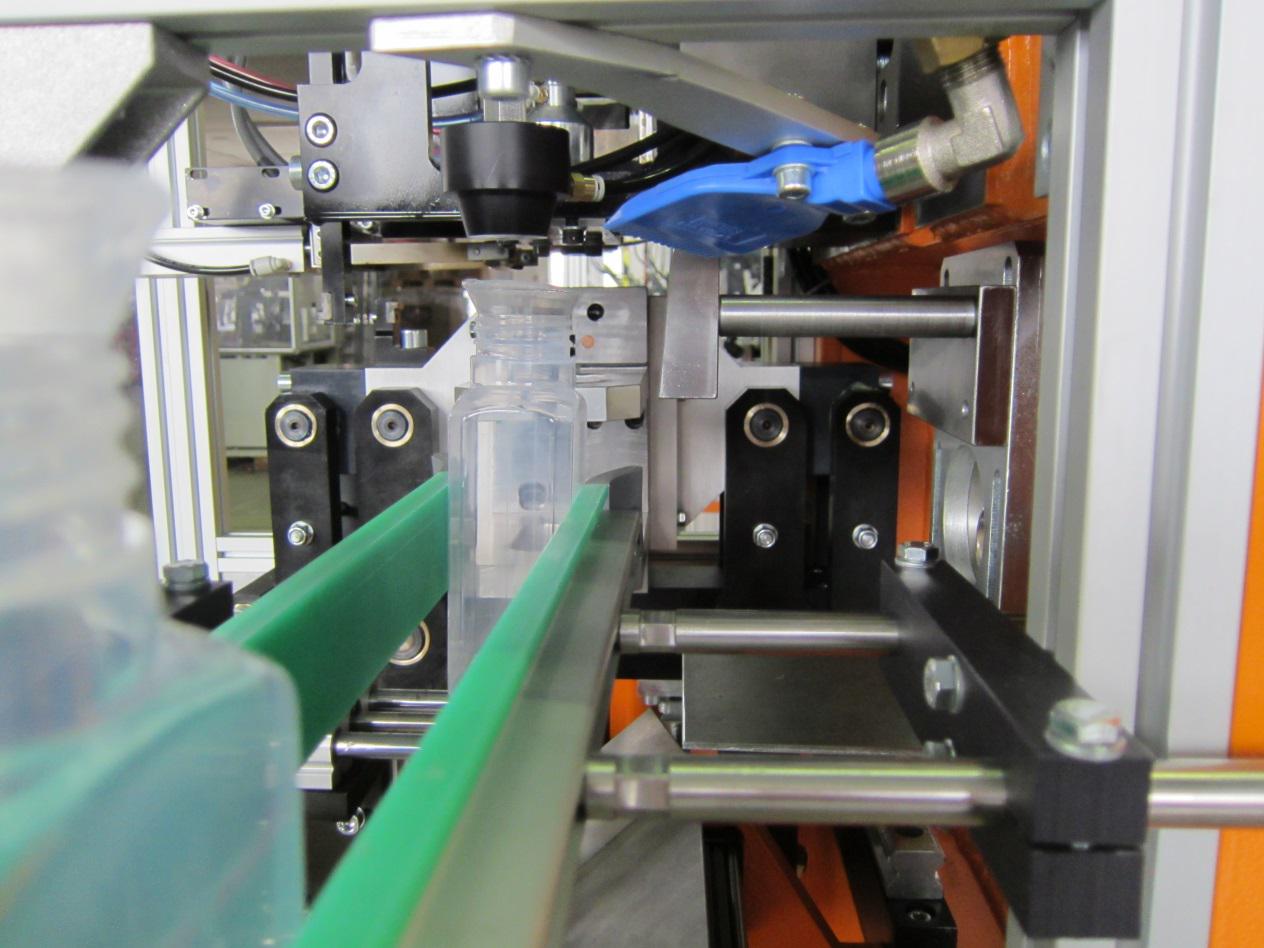

Technologie, u kterých se většinou vychází z polotovaru a plast mění svůj tvar bez velkého přemísťování částic. Může se uplatňovat vliv teploty i tlaku, ale také nemusí. Patří sem tvarování desek, výroba dutých těles (vyfukování – viz obr. 1.2), ohýbání trubek, obrábění plastů, spojování a spékání plastů, atd. [1]

Obr. 1.2: Příklad technologie vyfukování

-

Doplňkové (dodatečné) technologie

Technologie slouží k přípravě resp. úpravě vlastností polymerní hmoty před technologickým zpracováním (míchání a hnětení, sušení, granulace, recyklace, atd.) nebo naopak k technologické úpravě a dokončení finálních výrobků (potiskování, natírání, lakování – viz obr. 1.3, kašírování, sametování, atd.). [1]

Jak už bylo uvedeno, je nepochybné, a to hlavně v dnešní době, kdy dochází ke stále vyšším požadavkům a nárokům na plastové díly z hlediska jejich konstrukční složitosti, funkčnosti, technologičnosti a z hlediska zpracovatelských možností současných polymerů, že se při výrobě jednoho finálního výrobku můžeme setkat s technologiemi, patřícími do všech výše uvedených skupin. U každé technologie na zpracování plastů a kompozitů lze zpravidla popsat tři vzájemně na sebe navazující kroky, mezi které patří:

Obr. 1.3: Příklad plastových dílů po technologii lakování

Příprava a úprava plastů nebo polotovaru

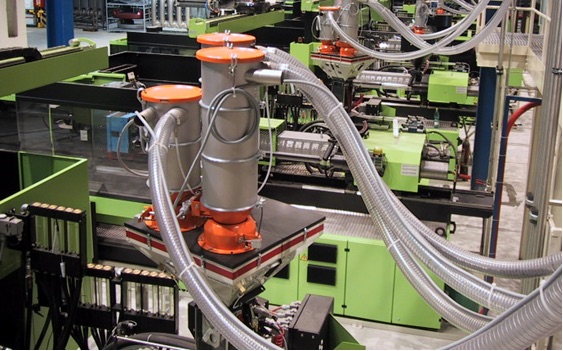

Technologie nebo výrobní postupy, které slouží k úpravě plastů, kompozitů a polotovarů před samostatnou technologií zpracování (sušení, barvení, míchání, doprava – viz obr. 1.4, granulace, recyklace, ohřev, modifikace, apod.).

Obr. 1.4: Příklad dopravy polymeru ke vstřikovacím strojům

Proces zpracování (technologie)

Technologie, které slouží ke zpracování plastů, kompozitů a polotovarů na konečné díly. Jedná se o technologie vstřikování (viz obr. 1.5), vytlačování, lisování, válcování, tvarování, vyfukování, obrábění plastů, spojování a spékání plastů, máčení, odlévání, apod.

Dokončovací technologie a operace

Technologie nebo výrobní postupy, které slouží ke konečné úpravě povrchu nebo vlastností vyrobených dílů a polotovarů (impregnace, leštění, dezénováni, potiskování, natírání, lakování, kašírování, sametování, slush, atd.).

Obr. 1.5: Příklad zpracovatelské technologie (vstřikování, zadní pohled)

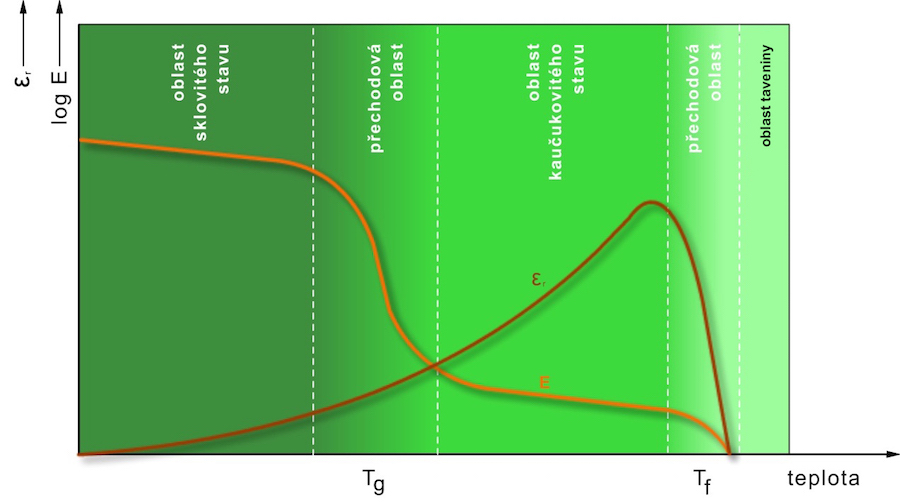

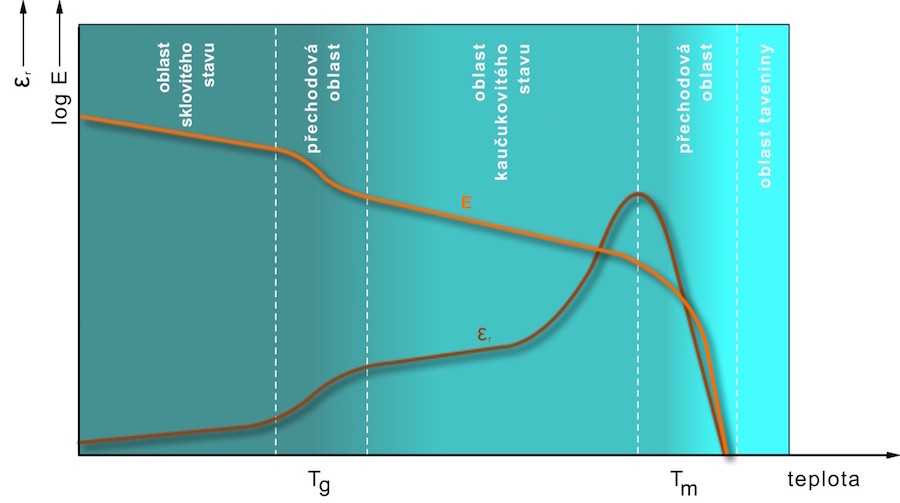

Plasty, kompozity a polotovary se zpracovávají při takových technologických podmínkách, které umožňují zajistit požadovaný tvar, aniž by byly nepříznivě ovlivněny jejich užitné a konečné (např. fyzikální nebo mechanické) vlastnosti. Pro některé technologické procesy je nutné plast nebo polotovar ohřát pouze na teplotu (kaučukovitý stav, viz obr. 1.6), při které ho lze tvářet do jiného tvaru (např. technologie tvarování desek). Pro jiné technologické procesy je nutné plast nebo polotovar ohřát do stavu taveniny (viz obr. 1.6). Některé plasty, polotovary nebo výrobky lze zpracovávat i za standardních podmínek, např. lepením. Při použití zvýšených teplot je však nutné dbát na to, aby teplota zpracování nepřekročila teplotu degradace (teplotu rozkladu) plastu.

Obr. 1.6a: Přechodové teploty amorfních plastů [26]

Obr. 1.6b: Přechodové teploty semikrystalických plastů [26]

(Tg – teplota zeskelnění, Tf – teplota viskózního toku, Tm – teplota tání)

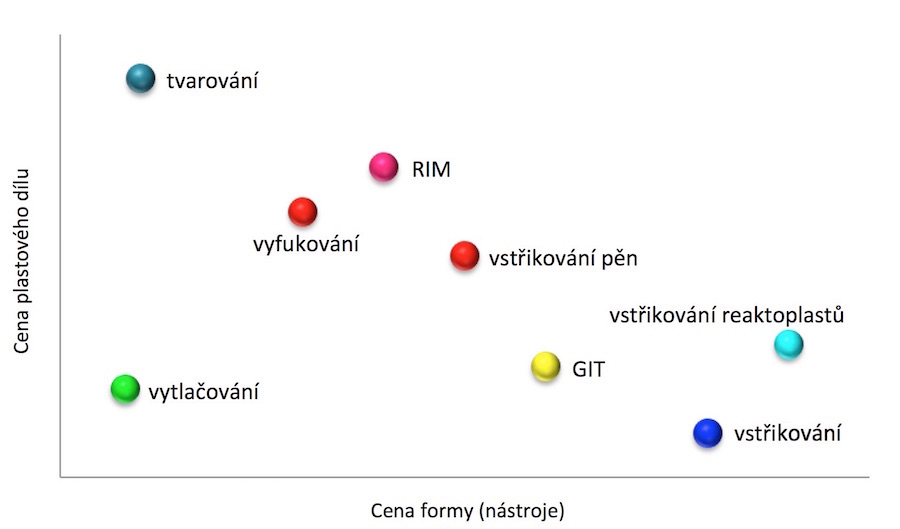

Proces technologického zpracování je kritickou částí celého procesu výroby konečného výrobku, neboť výrazně ovlivňuje nejenom kvalitu výrobku, ale i cenu výrobku (viz obr. 1.7) a produktivitu výroby.

Obr. 1.7: Náklady na vybrané technologie

Faktory, které se podílí na volbě technologie zpracování plastů a kompozitů pro výrobu plastových dílů jsou:

Materiál (plast, kompozit)

K technologickému zpracování bude použit termoplast, reaktoplast, kaučuk, elastomer, plněný nebo neplněný plast, měkký, tvrdý nebo napěněný, apod.

Tvar a design výrobku

Plastové díly jsou tvarově velmi rozmanité, mají buď složitý nebo jednoduchý tvar, plochý nebo kruhový tvar, uzavřený nebo otevřený tvar, plný nebo dutý tvar, atd. (viz obr. 1.8).

Velikost výrobku

Vzhledem k požadavkům trhu a výrobním možnostem je velikost plastových dílů velmi široká a rozmanitá. Můžeme vyrábět velký, střední nebo malý díl, mikrodíly (viz obr. 1.9).

Obr. 1.8: Příklad tvaru výrobku

Obr. 1.9: Příklad plastových výrobků [31]

Tolerance rozměrů výrobku

Dle použité technologie mají plastové díly rozdílné tolerance: od dílů s vysokou tolerancí (vstřikované díly) až po díly s nízkou tolerancí (odlévané díly).

Technologie, výrobní postupy

V dnešní době existuje velké množství technologií pro zpracování plastů, které jsou svým principem složité, jednoduché, nákladné nebo levné, jednokrokové a vícekrokové, atd.

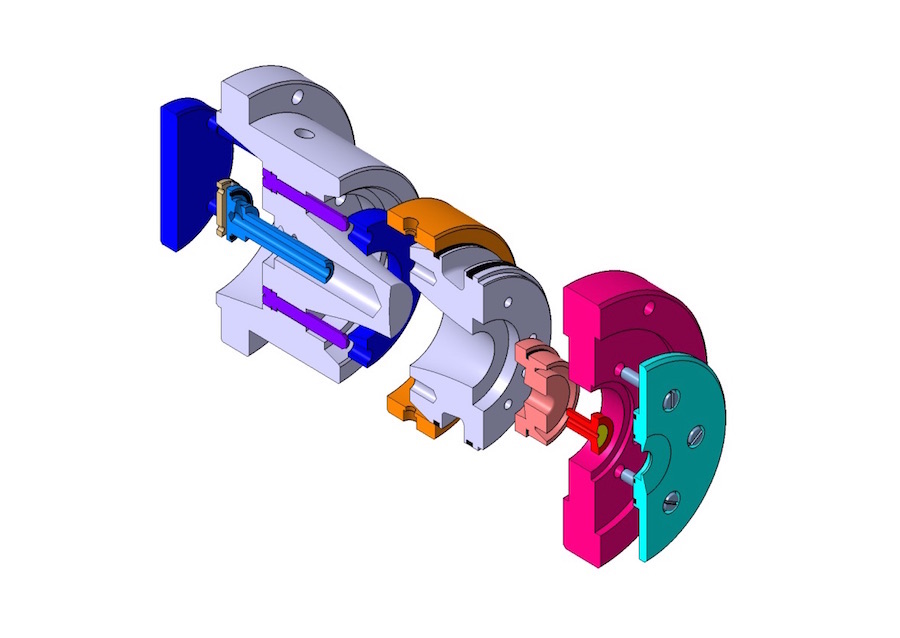

Nástroj, forma

K výrobě plastových dílů se používají formy, které dle násobnosti mohou být jednonásobné nebo vícenásobné, dle konstrukce jednoduché nebo složité, dle použití prototypové nebo výrobní (viz obr. 1.10), dle technologie vstřikovací, lisovací, tvarovací, vyfukovací, apod.

Stroj

Stroje pro zpracování plastů mají buď standardní konstrukci (viz kap. 3 a 4), nebo speciální konstrukci (viz obr. 1.11). Dle pohonu mohou být hydraulické, elektrické, hybridní, pneumatické, mechanické, atd.

Obr. 1.11: Příklad speciálního stroje pro výrobu prototypových dílů [32]

Obr. 1.10: Příklad nástroje, formy – poloviční řez