2. Technologie přípravy plastů [3], [6], [8]

Obsah kapitoly

- 2.1. Technologie granulace

- 2.2. Technologie recyklace

- 2.3. Doprava materiálu

- 2.4. Sušení

- Testové otázky

Před vlastním technologickým procesem zpracování plastů a kompozitů se používají technologické postupy a procesy, které připraví nebo upraví plast dle požadovaných konečných vlastností. Takové technologie slouží např. k dopravě plastů, k přidávání různých přísad do plastů, k recyklaci plastů, k sušení plastů, ke hnětení, apod. Přípravné technologie slouží nejen k ovlivnění konečných vlastností plastů (fyzikální, mechanické, chemické, elektrické, tepelné, apod. vlastnosti), ale také k přípravě plastů z hlediska jejich dávkování a dopravy (sypná hmotnost). Mezi technologie přípravného zpracování plastů patří např. technologie míchání a hnětení, granulace, tabletování, recyklace, sušení a doprava materiálu.

Zpět na začátek2.1. Technologie granulace [3], [6], [8]

Plasty se v technologických procesech používají v různém tvaru, který je potřebný pro samostatný proces zpracování. Vstupním tvarem mohou být granule, kaše, pasty, premixy, kapaliny, rozemleté plasty (recykláty), ale i polotovary základních geometrických tvarů. Jedním z nejpoužívanějších tvarů pro technologické procesy zpracování jsou granule, které mohou mít tvar krychle, čoček, válečků, atd. (viz obr. 2.1). Granule mají dobrou sypnou hmotnost, lze je dobře míchat s dalšími materiály a lze je dobře dávkovat.

Obr. 2.1: Příklady tvaru granulí termoplastů

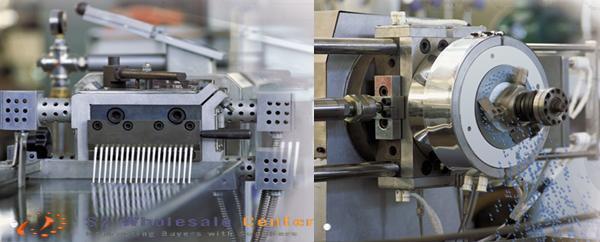

Technologie, která se používá pro výrobu granulí, se nazývá technologie granulace. Existují dvě základní metody granulace plastů: granulace z pásu a granulace ze strun (za studena a za tepla). Výběr technologie granulace závisí na vlastnostech zpracovávané taveniny (tekutosti, tvrdosti), na prostoru, na požadovaném výkonu a na ekonomii celého procesu.

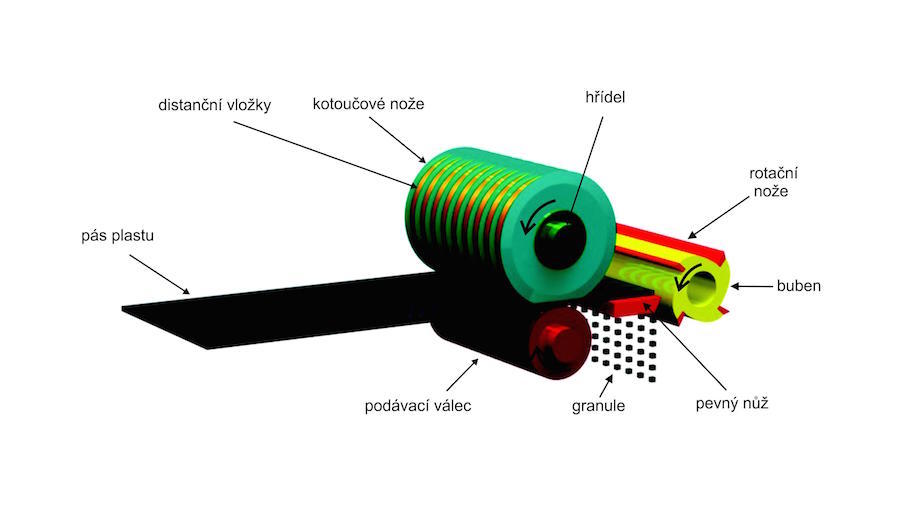

Granulace z pásu (viz obr. 2.2) je nevhodná pro tvrdé materiály. Princip technologie je založen na rozřezání vstupního materiálu ve formě polotovaru tvaru desky na proužky, které jsou následně rozsekány na granule. Technologie se používá např. pro polyamid (PA).

Obr. 2.2: Pásová granulace

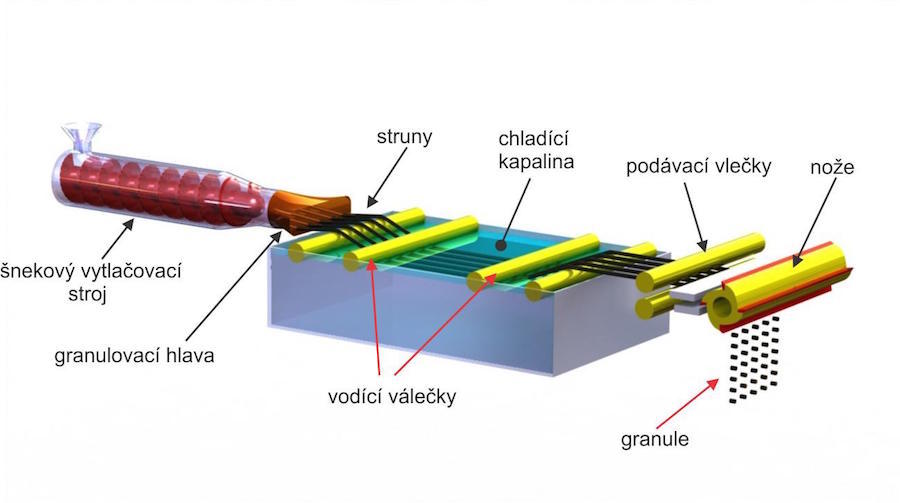

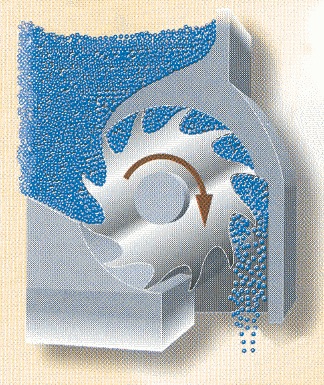

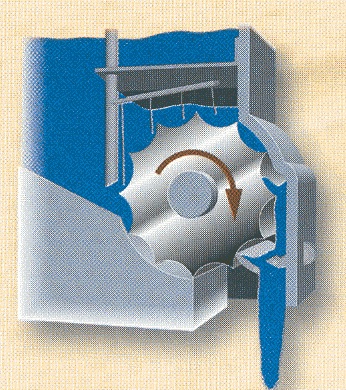

Technologie granulace ze strun využívají technologii vytlačování taveniny plastu skrz granulační hlavu s velkým množstvím kruhových otvorů. Díky tomu získává tavenina tvar strun, které jsou dále sekány na granule buď za studena, nebo za tepla. Při granulaci ze strun za studena jsou vytlačené struny ochlazeny v kapalině (nejčastěji voda) a následně jsou sekány na granule (viz obr. 2.3, 2.5). Takto získané granule se musí sušit v důsledku styku plastu s kapalinou (důsledek nasákavosti). Nevýhodou je velké množství strun, které se mohou slepovat, trhat nebo lámat. Technologie se používá pro většinu termoplastů, např. akrylonitrilbutadienstyren (ABS).

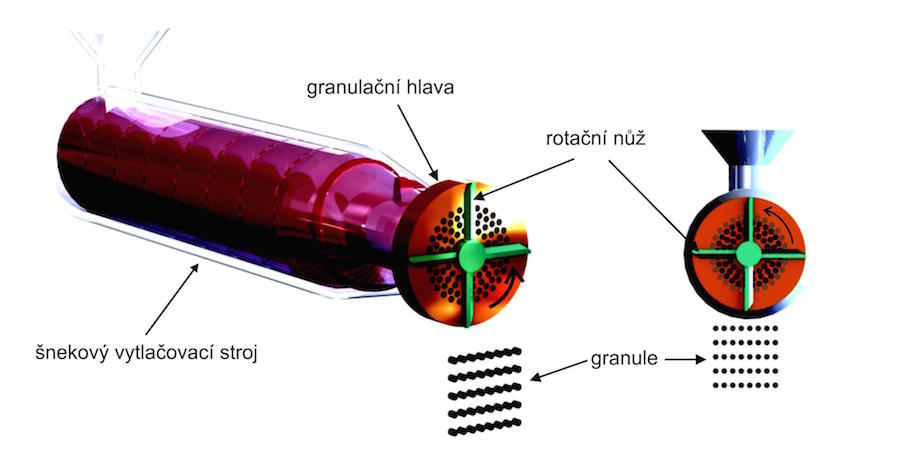

Při granulaci ze strun za tepla se granule odřezávají bezprostředně po vytlačení taveniny plastu z granulační hlavy (viz obr. 2.4, 2.5). Odřezávání granulí probíhá buď za současného účinku vody, anebo s následným chlazením vodní mlhou. Tato technologie není vhodná pro plasty s velkou tekutostí (nízkou viskozitou) taveniny. Technologie se používá pro většinu termoplastů, např. polypropylen (PP).

Obr. 2.3: Granulace za studena

Obr. 2.4: Granulace za tepla

Obr. 2.5: Příklad granulace za studena a za tepla [33]

Zpět na začátek2.2. Technologie recyklace [3], [6], [8]

Během zpracování plastů a kompozitů dochází ke vzniku určitého procentuálního objemu výroby, který nelze zařadit mezi výrobky požadované kvality, tvaru, rozměru a vlastností. Tento podíl výrobků se nazývá odpad. Odpad, který vzniká při výrobě, může být také vstupním materiál pro technologii zpracování plastů a kompozitů, a proto se technologie recyklace dá řadit mezi přípravné technologie.

Odpad se dle vzniku a vlastností dá dělit na technologický a užitný odpad. Technologický odpad je odpad, který vzniká při výrobě (vtokové systémy, vadné výrobky, odstřiky, apod. – viz obr. 2.6). Užitný odpad jsou plastové díly, které byly používány v rozdílných aplikacích (tříděný odpad ze spotřebního zboží, automobilů, a jiných aplikací), jedná se tedy o díly, u kterých se projevuje proces stárnutí (nevratné změny vlastností plastů) ve všech možných podobách (časové, tepelné, oxidační, vlivem povětrnosti, apod.). Technologický odpad se může z hlediska ekonomické i ekologické šetrnosti vracet do výroby (jedná se o materiál s obdobnými vlastnostmi, jako má originální polymer). Užitný odpad je většinou znehodnocen nejenom nevratnou změnou vlastností, ale např. i znečištěním, povrchovými úpravami (laky, kašírování, atd.) a proto se používá jen velmi omezeně.

Obr. 2.6: Technologický odpad - PE, technologie vyfukování

Technologický nebo užitný odpad je možné pro další zpracování používat buď ve formě recyklátu, nebo regenerátu. Recyklát jsou plastové díly a plastový odpad, který je pouze nadrcený, rozemletý (viz obr. 2.7). Regranulát, regenerát je rozemletý nebo nadrcený odpad, který byl před dalším zpracováním granulovaný (viz technologie granulace) a případně upravený přísadami, plnivy, aditivy. Mezi výhody použití nadrceného nebo rozemletého materiálu patří levná technologie drcení a mletí, velikost částic se dá měnit velikostí ok sít, nedochází k tepelnému a smykovému namáhání a u některých typů plastů má recyklát vyšší tekutost (vliv orientace makromolekul a plniva jako důsledek tlakových procesů během zpracování). Nevýhodou recyklátu je nestejná velikost namletých částí recyklátu, určitý procentuální obsah prachových částí (doporučuje se odsávání prachu a prachových částí – viz kap. 2.3). Výhodou regranulátu je stejná velikost vstupních částic. Navíc regranulát může být doplněn během procesu granulace přísadami (stabilizátory, plniva, maziva, barviva, retardéry, apod.) ke zlepšení užitných a zpracovatelských vlastností. Nevýhodou je však další teplotní a tlakový cyklus navíc, který může způsobit degradaci polymeru.

Obr. 2.7: Recyklát (nahoře) a regenerát (dole)

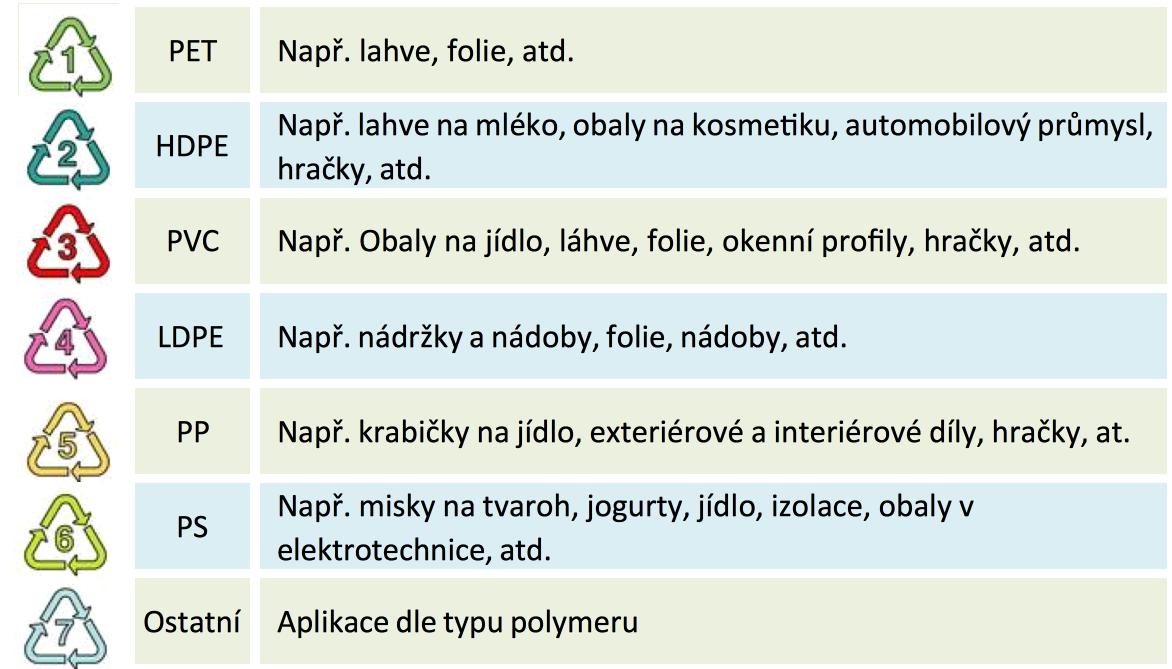

Odpad, který se hodí pro zpracování na průmyslové aplikace, musí být z hlediska čistoty a roztřídění specifikován jako čistý tříděný odpad. Ideálně se k výrobě plastových dílů používá odpad, který vzniká přímo při výrobě takovýchto dílů. Pokud je však odpad k výrobě plastových dílů nakupován od externích dodavatelů, musí se dbát jednak na jeho čistotu a jednak na plast stejného chemického složení (obecně jsou plasty nemísitelné), (viz tab. 2.1).

Tab. 2.1: Piktogramy pro třídění plastů

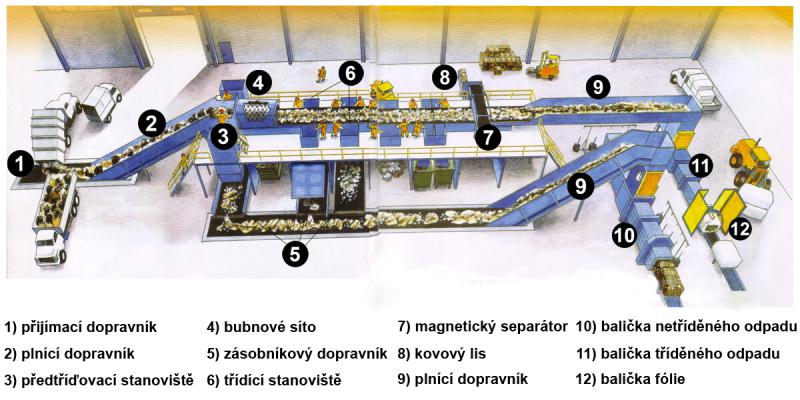

Třídění odpadu se uskutečňuje několika technologickými způsoby, které slouží k roztřídění polymerů do jednotlivých skupin pro další použití. Jedná se např. o linky, kde dochází k ručnímu třídění (viz obr. 2.8), flotačnímu třídění, apod. Výstupní mletý produkt, recyklát, je buď ve formě suchého recyklátu (mletí tříděného odpadu) nebo ve formě mokrého recyklátu (mletí netříděného odpadu s následnou flotací).

Obr. 2.8: Schéma třídící linky [34]

1) přijímací dopravník, 2) plnící dopravník, 3) předtřídění, 4) bubnové síto, 5) zásobníkový dopravník, 6) třídící stanoviště, 7) magnetický separátor, 8) kovový lis, 9) plnící dopravník, 10) balení netříděného odpadu, 11) balení tříděného odpadu, 12) balení fólie

Provozní linka na regranulaci (studená strunová granulace) a detail dávkování do velkoobjemových pytlů je ukázán na obr. 2.9.

Obr. 2.9: Linka na výrobu regranulátu (vlevo) a detail dávkování produktu (vpravo) ve firmě Gesta

Rozemleté nebo regranulované plastové odpady a výrobky lze ve výrobním procesu zpracovávat buď samostatně, anebo jako určitý procentuální podíl ve směsi s originálním materiálem. Použití procentuálního objemu nebo 100% recyklátu a regranulátu se řídí požadavky na konečné vlastnosti plastových dílů. Při použití recyklátu nebo regranulátu jako příměsi o určitém procentuálním objemu k originálnímu materiálu se v současné době doporučuje v některých odborných pramenech max. 15%, v jiných max. 20%. Při těchto procentuálních objemech dochází při dalších recyklacích k prudkému poklesu vícenásobně recyklovaných nebo regranulovaných procentuálních objemů, což nemá vliv na konečné vlastnosti plastových dílů.

Zpět na začátek2.3. Doprava materiálu [3], [6], [8]

Doprava materiálu slouží k dodání suroviny až ke zpracovatelskému zařízení. Materiál přichází z chemických závodů již připravený pro zpracování a to buď ve formě granulí (PE, PP, PS, POM, atd.), nebo prášku (plniva, saze, PVC, pigmenty, apod.), balíků (kaučuky) nebo pasty, kapalin (změkčovadla, rozpouštědla, latexy). Do výrobních závodů se pro další zpracování plast (výchozí surovina) dodává buď v pytlích, vážících 20 nebo 25 kg, nebo ve velkých pytlích o váze až 500 kg, oktabínech (viz obr. 2.10), anebo v cisternách. Skladování plastu a manipulace s materiálem by neměla mít vliv na kvalitu a na konečné a užitné vlastnosti plastu.

Obr. 2.10: Granulát polymeru v pytlích (vlevo) a oktabínu [35]

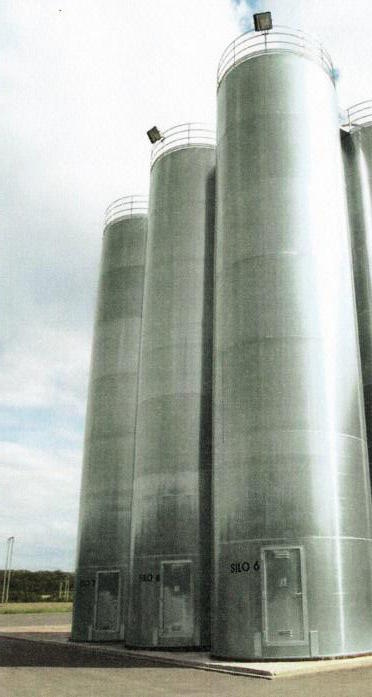

V malých provozech se většinou používají pytle, u velkých podniků a firem se většinou v důsledku velké spotřeby plastů používají venkovní sila, která pojmou kolem 20 t. Ta se plní přímo z cisteren (viz obr. 2.11). Přísady, které jsou používány v menších množstvích, jsou nejčastěji dodávány v pytlích.

Obr. 2.11: Sila pro granulát (vlevo, [36]) a ukázka plnění z cisterny

Sila jsou vhodná pro všechny typy plastikářských provozů a pro dopravu všech typů a druhů plastů. Kapalné systémy jsou k dalšímu zpracování většinou dopravovány čerpadly. Proti vniknutí cizích předmětů jsou na vstupu sil umístěna síta a sila mají zařízení s automatickým čištěním a zásobníkem pro prach. Zásobníky jsou vybaveny zařízením pro kontrolu množství materiálu a zařízením pro vyprazdňování zbytkového materiálu.

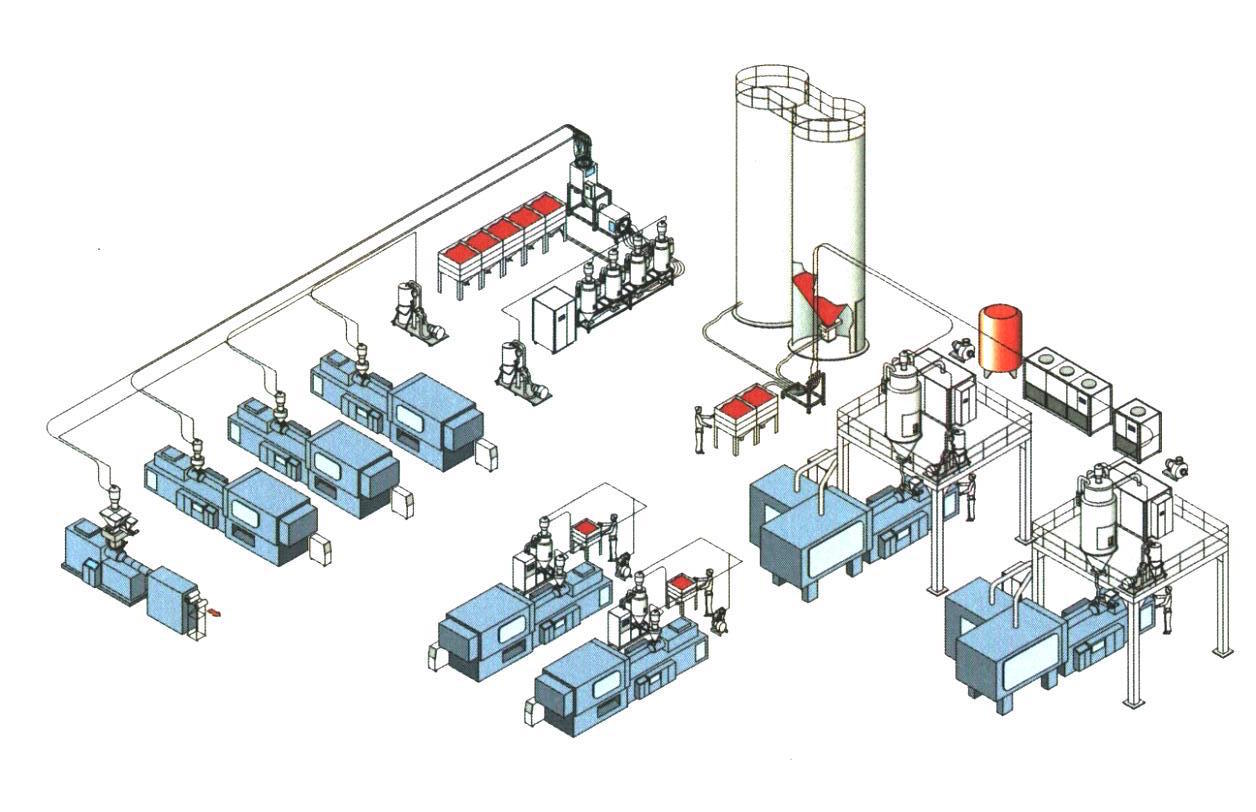

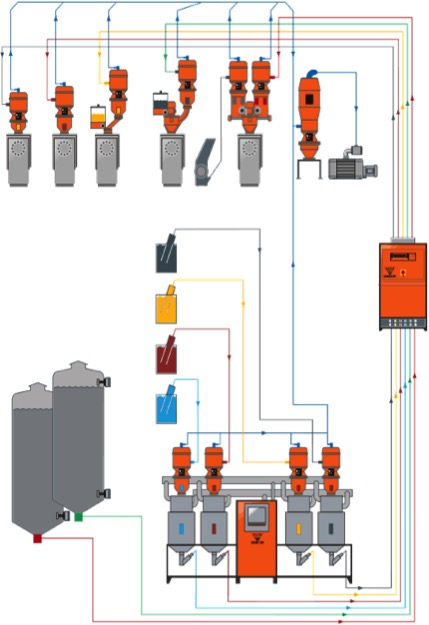

Z centrálních skladů polymerů (sila, podávací stanice) je materiál pneumaticky (podtlakově, přetlakově) dodáván buď přímo ke strojům, anebo do sušáren a odtud ke vstřikovacím strojům (viz obr. 2.12). Volba dopravního zařízení závisí na typu materiálu (granule, prášek), množství dopravovaného materiálu, vertikální a horizontální vzdálenosti dopravy, dalších požadavcích na úpravu granulátu (barvení, sušení, přidávání regenerátu, apod.). Základními prvky centrálního dopravního systému jsou potrubí, systém rozvodu materiálu, generátory podtlaku, bezpečnostní filtry, odlučovače a řídící jednotky.

Obr. 2.12: Centrální rozvod materiálu [37]

K pneumatické dopravě se používají buď vakuové, nebo tlakové systémy, anebo jejich kombinace. Potrubí mají většinou průměr do 100 mm a jsou buď z oceli, z litiny, nebo ze slitin hliníku s úpravou proti opotřebení. Vakuový systém je možno použít do vzdálenosti 100 m, zatímco přetlakový systém lze použít až do vzdálenosti 200 m. Při použití přetlakového systému však dochází k mnohem většímu opotřebení potrubí, zvýšené tření může způsobit měknutí granulí, příp. jejich drcení. Pro polymery vyztužené skleněnými vlákny se používají pro zvýšení životnosti dopravníky z tvrzeného skla s tloušťkou kolem 8 mm. Dopravní výkon [kg/hod] klesá s rostoucí vzdáleností.

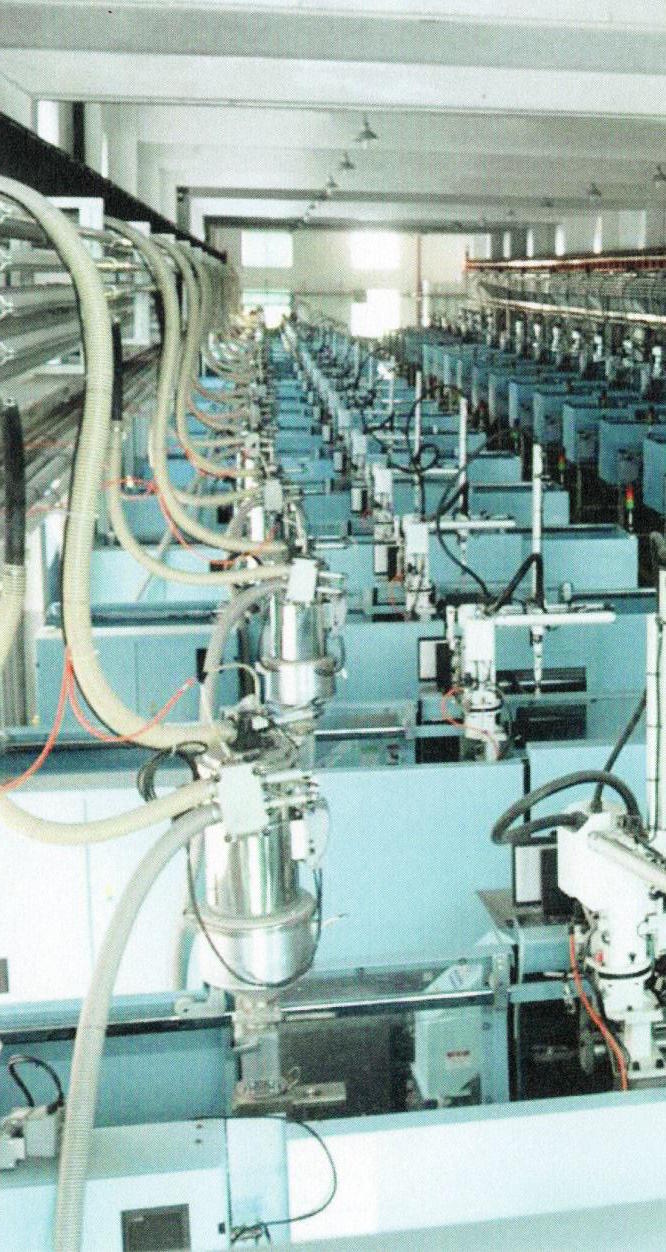

Vzrůstající spotřeba plastů vede výrobce k dopravě polymerů buď automaticky pro každý stroj zvlášť ze zásobníků u strojů, nebo centrálně k jednotlivým strojům do plnícího zařízení nad násypkou (viz obr. 2.13). K dopravě plastu se využívá nejenom vakuových plnících zařízení, ale i spirálových dopravníků a sacích a přetlakových zařízení. [38]

Obr. 2.13: Centrální rozvod polymeru ke vstřikovacím strojům [38]

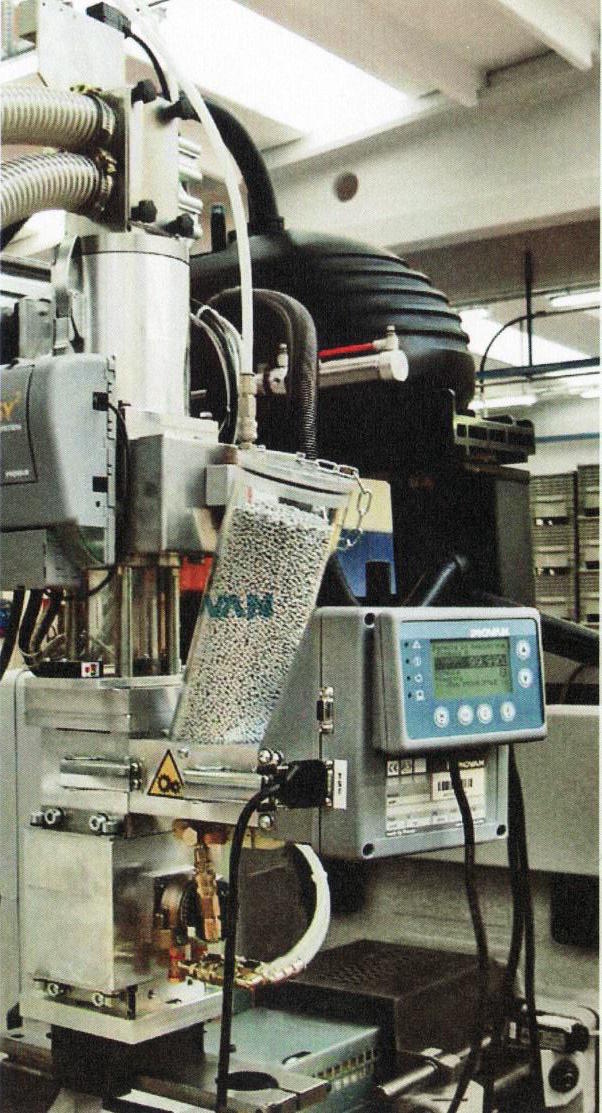

Ve většině firem se v dnešní době kombinuje doprava např. se sušením nebo barvením granulátu (viz obr. 2.14), resp. se kombinuje originál polymeru s drtí (potom se používají kompaktní zařízení s dvěma vstupy - viz obr. 2.14).

Granulát, prášky, pigmenty, recyklát či jiné přísady jsou dávkovány buď objemově (volumetricky), nebo hmotnostně (gravimetricky), (viz obr. 2.15). Takto upravený a promísený granulát odchází do násypky stroje. Účinnost závisí hlavně na přesnosti dávkování jednotlivých komponent. [39]

Obr. 2.14: Barvící jednotka (vlevo) a kompaktní jednotka KOCH pro kombinaci (míchání) dvou složek [39]

Obr. 2.15: Objemové (vlevo) a hmotnostní (vpravo) dávkování [40]

Polymer však nemusí vždy do procesu vstupovat ve formě granulí nebo prášku, ale může být i ve formě kaše, resp. roztoku polymeru, premixů, atd. Kapalné přísady se dávkují většinou objemově, a to většinou zubovými, membránovými nebo pístovými čerpadly (viz obr. 2.16).

Obr. 2.16: Princip dávkování zrnitého materiálu, granulátu (vlevo), práškového materiálu (vpravo) a kapalin [41]

Dopravní systémy jsou obvykle zapojovány do výrobních systémů, kde dochází nejenom k dopravě polymerů, ale i k přidávání přísad, k sušení, k míchání, k separaci prachu, apod. (viz obr. 2.17).

Zpět na začátek2.4. Sušení [1], [3], [4], [6], [8]

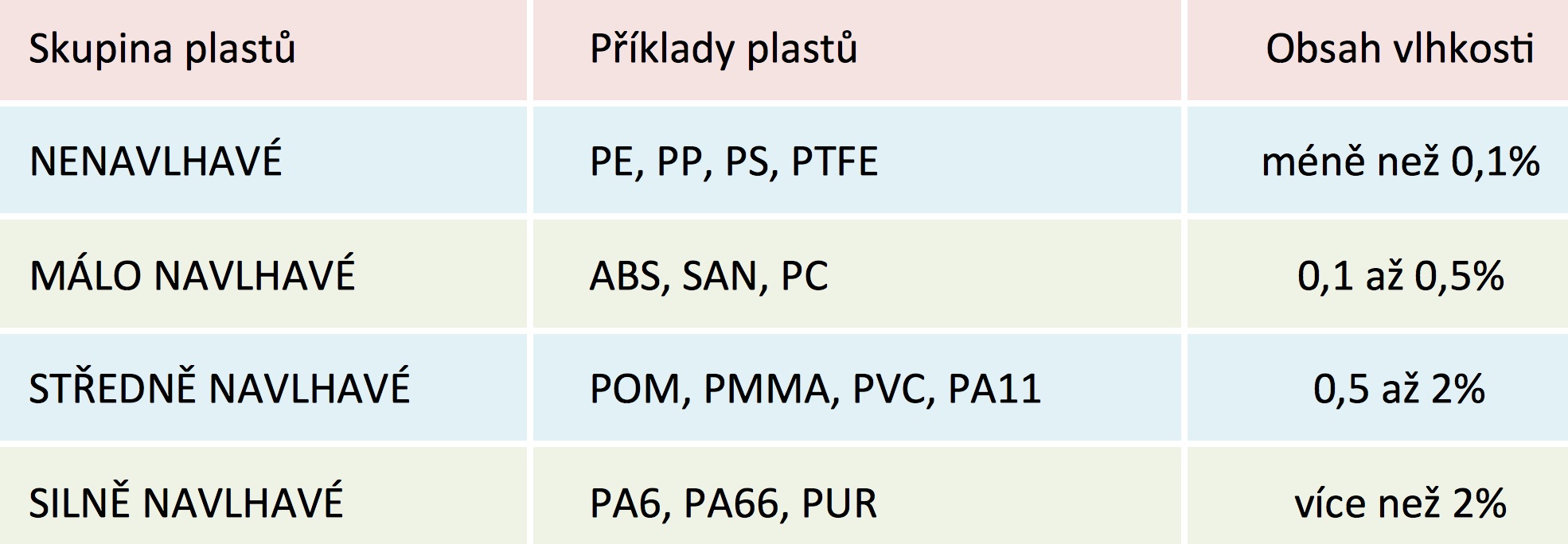

Se sušením jako technologickou operací se musí počítat v případech, kdy hmota přišla v předchozí operaci do styku s vodou, jako je tomu u suspenzí nebo emulzní polymerace, anebo při granulaci hmoty, kdy vytlačovaný profil prochází vodní chladicí lázní. A protože některé plasty jsou navlhavé (viz tab. 2.2), nasákavé, čili hydroskopické, hydrofilní, tak se před vlastním zpracováním musí sušit, aby bylo dosaženo požadovaných materiálových vlastností.

Sušení je technologický proces, který vede ke snížení obsahu absorbované vlhkosti. Vlhkost během zpracování buď přechází do plynného skupenství a potom se projevuje zhoršováním kvality povrchu výrobků (tvoření šmouh, tzv. stříbření nebo bublinek), nebo vlhkost u hydrolyticky citlivých plastů (např. PBT) způsobuje chemické reakce, které se projevují odbouráváním materiálu (štěpení makromolekul) a tedy poklesem mechanických vlastností u plastů (viz obr. 2.18).

Obr. 2.17: Schéma dopravního systému ze sila pro dávkování zrnitého materiálu, granulátu [42]

Tab. 2.2: Rozdělení plastů dle obsahu vlhkosti

Sušení granulátu může probíhat buď v samostatných sušících zařízeních, anebo v plastikačních jednotkách strojů, které jsou vybaveny odplyněním. Zatímco teplota sušeného granulátu v sušících zařízeních je od 70 do 120 °C při současném nízkém parciálním tlaku vodních par, tak v plastikačních jednotkách s odplyněním je teplota od 190 do 350 °C při vysokém parciálním tlaku vodních par. Pokud by v plastu zůstala i po plastikaci vlhkost ve formě vodních par, projeví se to zmenšením průměru struny a vznikem bublin během odstřiku taveniny plastu (viz obr. 2.19).

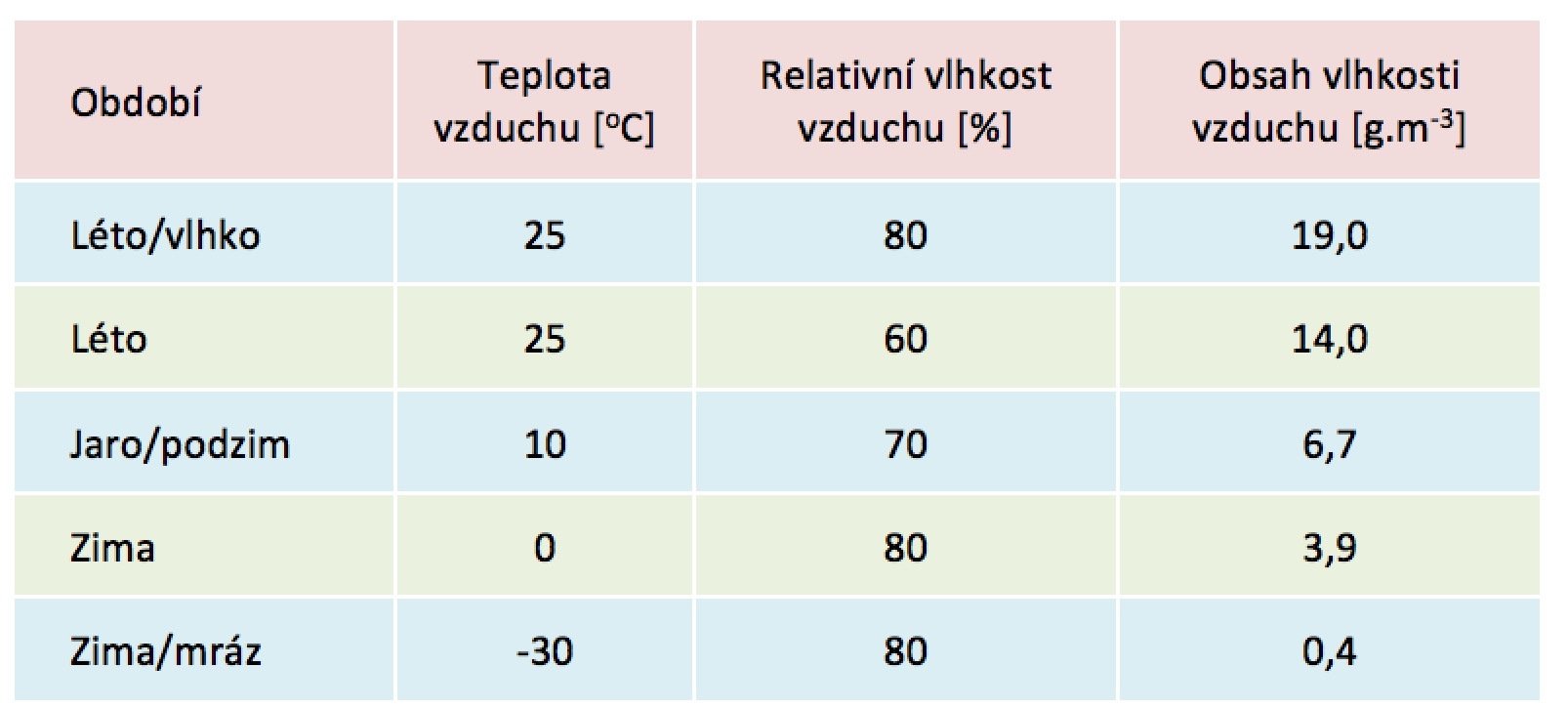

Obr. 2.18: Vliv vlhkosti v plastu, vlhkostní šmouhy

Průběh sušení závisí na charakteru spojení vlhkosti s materiálem. Voda může být vázána buď přilnavostí a jedná se o vlhkost povrchovou nebo kapilárními silami, kdy se nachází v mikrokapilárách v celém objemu hmoty. Materiál (plast) je možno vysušit jen do určité vlhkosti, zvané rovnovážná vlhkost, která závisí na okolních podmínkách, a to na teplotě a na relativní vlhkosti okolí (viz tab. 2.3). Pokud má docházet k sušení, je nutné, aby tlak páry, který se vytvoří těsně nad povrchem vlhkého materiálu, byl větší, než parciální tlak páry v okolním prostředí. Sušení může probíhat jen do vyrovnání těchto tlaků.

Obr. 2.19: Vliv vlhkosti v tavenině plastu při odstříknutí [43]

Tab. 2.3: Hodnoty obsahu vlhkosti vzduchu v závislosti na teplotě

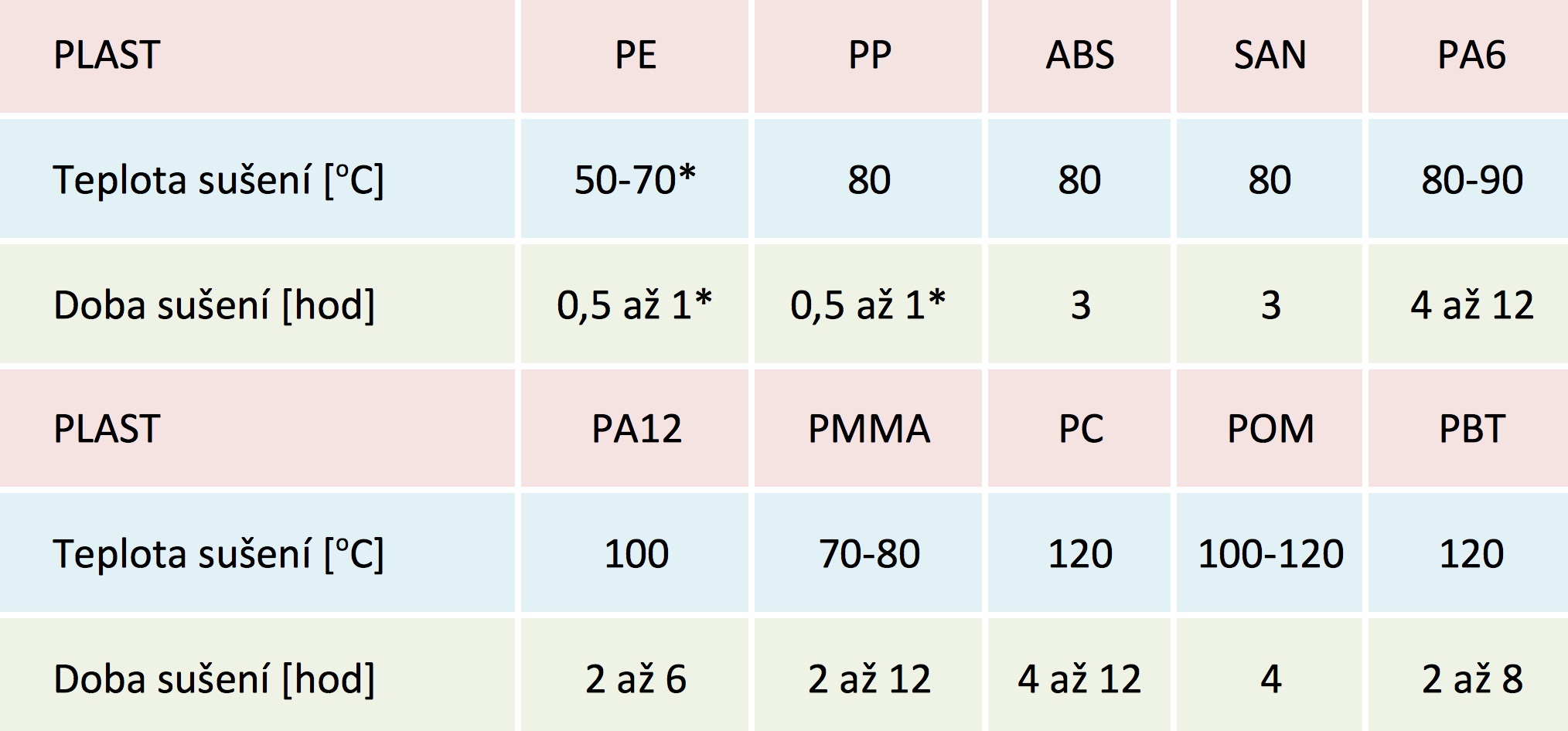

Z technologického hlediska je nejdůležitější určení doby sušení (viz tab. 2.4), nutné k dosažení požadované hodnoty vlhkosti a zbytkový obsah vlhkosti, který je standardně vyhovující s hodnotou nižší než 0,1% obsahu vlhkosti, ale může se dle typu plastu a typu aplikace měnit, např. u optických dílů. Současné sušárny umožňují sušit až na hodnotu zbytkové vlhkosti 0,01%.

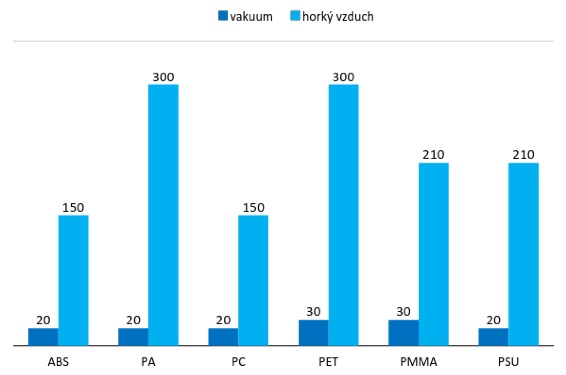

Tab. 2.4: Doporučená doba sušení pro vybrané materiály

(Podmínky pro sušení jsou zpracovány z materiálových norem, prospektů, doporučení výrobců pro atmosférickou sušárnu. Hodnoty označené * udávají teploty a doby sušení při nevhodném skladování, jinak se PE, PP nemusí sušit).

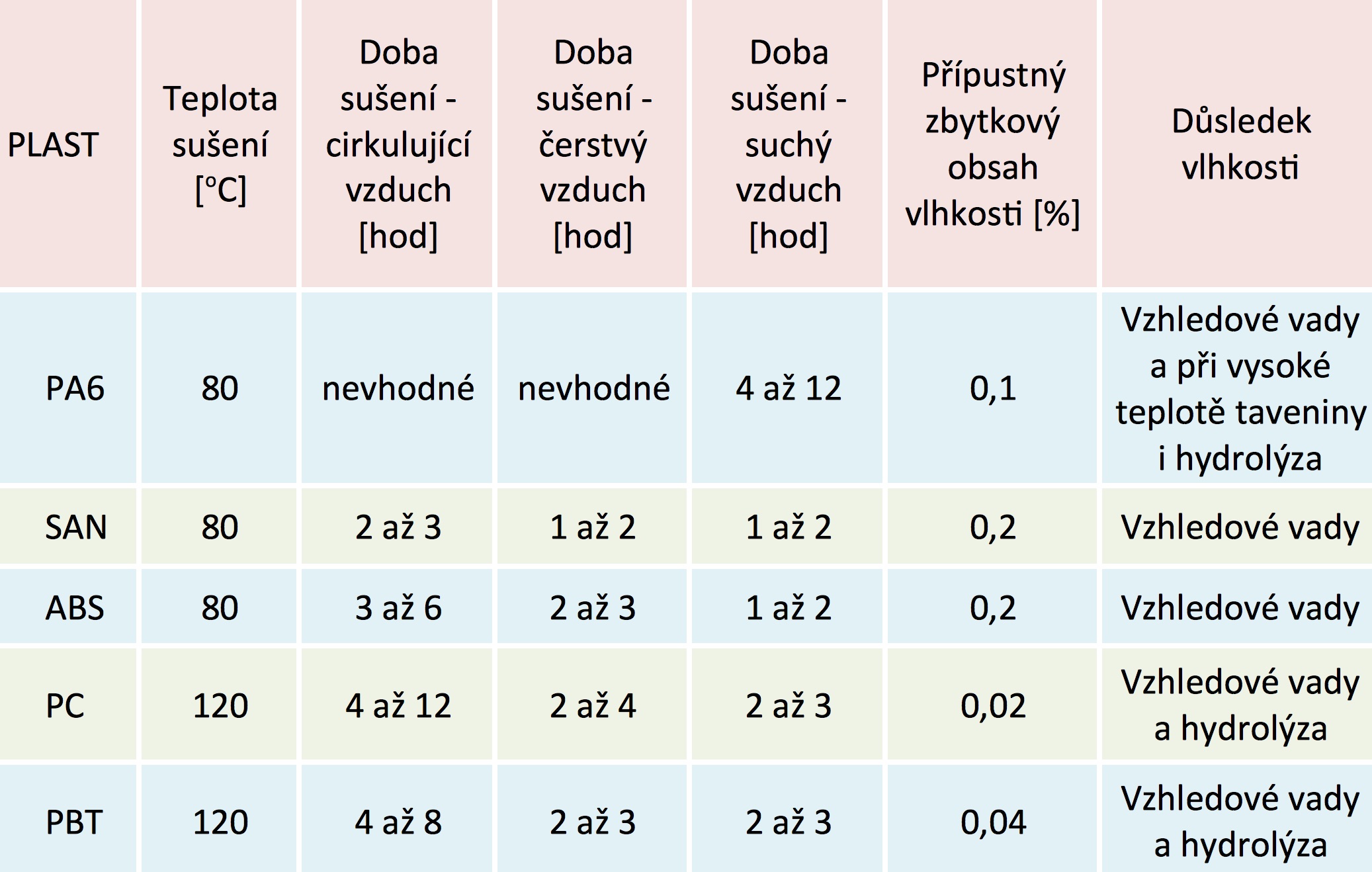

Jestliže se vysušený materiál vloží do prostředí s vyšší vlhkostí, než odpovídá rovnovážnému stavu, dojde naopak k navlhání. Sušení a navlhání jsou vratné děje a vysušený materiál je nutno chránit před vlhkostí v ovzduší. Proto se do násypky zpracovatelských strojů může dát jen takové množství materiálu, které se zpracuje asi do 30 minut. Násypky některých strojů jsou vyhřívány a teplota materiálu se udržuje na potřebné výši proudem teplého vzduchu. Kromě vyhřívaných násypek strojů se používají i stacionární sušárny, které mohou pracovat buď s nepřetržitým, nebo periodickým provozem. Podle vzájemného pohybu sušeného materiálu a sušícího média se dělí na souproudé, protiproudé, nebo s kříženým proudem. Souproudé sušárny se hodí k sušení polymerů, které snášejí intenzívní sušení a mají malou navlhavost. Výhodou je, že teplota odcházejícího polymeru ze sušárny je nízká, protože se nakonec materiál stýká s ochlazeným vzduchem. Při protiproudu se sušící médium s nejvyšší teplotou a nejnižší vlhkostí stýká s vysušeným materiálem. Neexistují velké rozdíly v obsahu vlhkosti a teplotě, rychlost sušení je však oproti protiproudu nižší. Hodí se pro polymery, které nesnášejí velkou rychlost sušení. Křížený proud je kombinací souproudu a protiproudu. Další dělení je podle oběhu vzduchu na sušárny s oběhem vzduchu otevřeným nebo uzavřeným. K sušení může být použit čerstvý vzduch, suchý vzduch, horký vzduch, tlakový vzduch. Podle typu vzduchu se mění i doba sušení, (viz tab. 2.5).

Tab. 2.5: Vliv typu vzduchu na dobu sušení a přípustný zbytkový obsah vlhkosti pro vybrané termoplasty

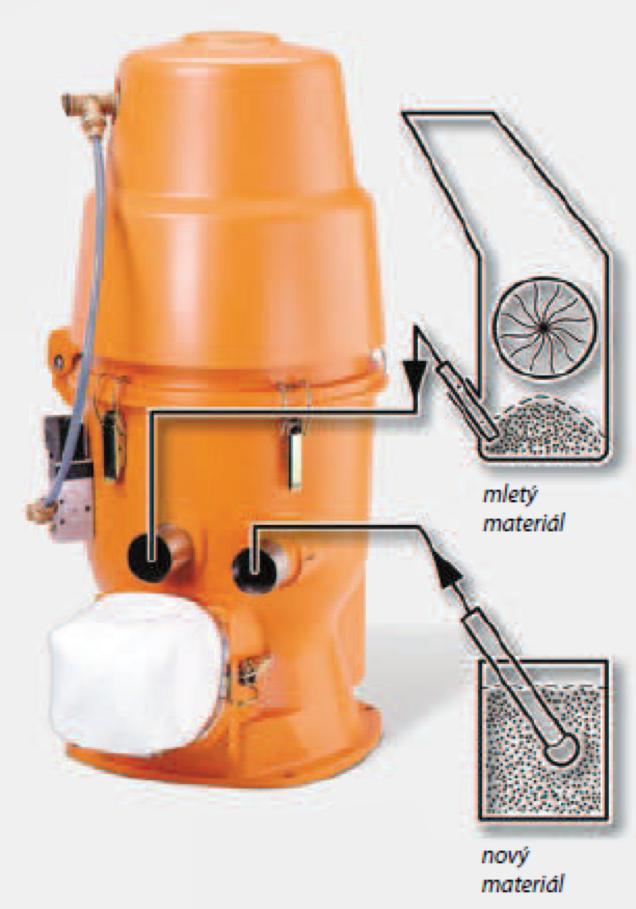

Podle tlaku se sušárny dělí na atmosférické a vakuové. Vakuové sušárny (viz obr. 2.20) se používají k sušení plastů, u kterých je nebezpečí termické oxidace plastu (změna barvy, zhoršení mechanických vlastností, atd.) za zvýšených teplot. U vakuové sušárny je sušení nezávislé na okolních podmínkách a v důsledku sníženého tlaku v sušícím prostoru je i kratší doba sušení (viz obr. 2.21).

U sušení plastů je nutné dodržet doporučené teploty sušení (ovlivňuje rychlost difuze molekul vody, tedy rychlost ztráty vlhkosti) a hlavně dobu sušení, jinak vzniká nebezpečí vzniku tzv. termooxidačního stárnutí (tzv. „přesušení“) polymeru, které se projevuje změnou barvy (např. u polyamidu dochází k zežloutnutí), ztrátou lesku, změnou vlastností plastu.

Obr. 2.20: Vakuová sušárna – princip činnosti (vlevo), schéma zařízení (vpravo) [44]

1 – plnění novým materiálem a předehřev na sušící teplotu, 2 – sušení vakuem, 3 – vysušený materiál je odváděn do stroje