4. Speciální technologie vstřikování plastů [3], [15]

Obsah kapitoly

- 4.1. Technologie vícekomponentního nebo vícebarevného vstřikování

- 4.2. Technologie intervalového vstřikování

- 4.3. Technologie mramorového vstřikování

- 4.4. Technologie vstřikování sendvičů

- 4.5. Technologie vstřikování vlákny plněných termoplastů

- 4.6. Technologie vstřikování reaktoplastů

- 4.7. Technologie vstřikování pryží, kaučuků

- 4.8. Technologie vstřikování silikonů

- 4.9. Technologie kompresního vstřikování

- 4.10. Technologie vstřikování plastů s podporou plynu

- 4.11. Technologie vstřikování plastů s podporou vody

- 4.12. Technologie vstřikování plastů s prášky

- 4.13. Technologie reakčního vstřikování

- 4.14. Technologie tandemového vstřikování

- 4.15. Technologie mikrovstřikování

- 4.16. Technologie vstřikování taveninou o vysokém tlaku

- 4.17. Technologie vstřikování strukturních pěn

- 4.18. Technologie nízkotlakého vstřikování

- 4.19. Technologie zastřikování

- 4.20. Další speciální technologie vstřikování

- Testové otázky

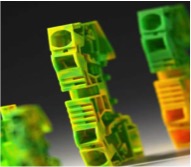

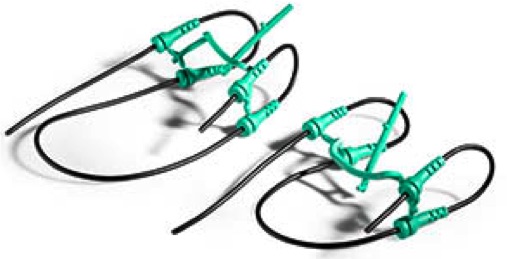

Kromě „klasické“ technologie vstřikování plastů a kompozitů existují i další technologie vstřikování, označované jako speciální technologie vstřikování. Tyto technologie využívají principu a podstaty technologie vstřikování, ale jsou výrazně rozdílné jak z hlediska technologických parametrů, tak i z hlediska konstrukce vstřikovací formy a stroje. Speciálními technologiemi vstřikování plastů se vyrábí plastové díly, které jsou specifické např. kombinací plastů v rámci jednoho výrobku (viz obr. 4.1). Jednotlivé speciální technologie vstřikování jsou popsány v následujících kapitolách (viz kap. 4.1 až 4.20).

Obr. 4.1: Příklady plastových dílů vyrobených speciálními technologiemi vstřikování [51]

Zpět na začátek4.1. Technologie vícekomponentního nebo vícebarevného vstřikování [3]

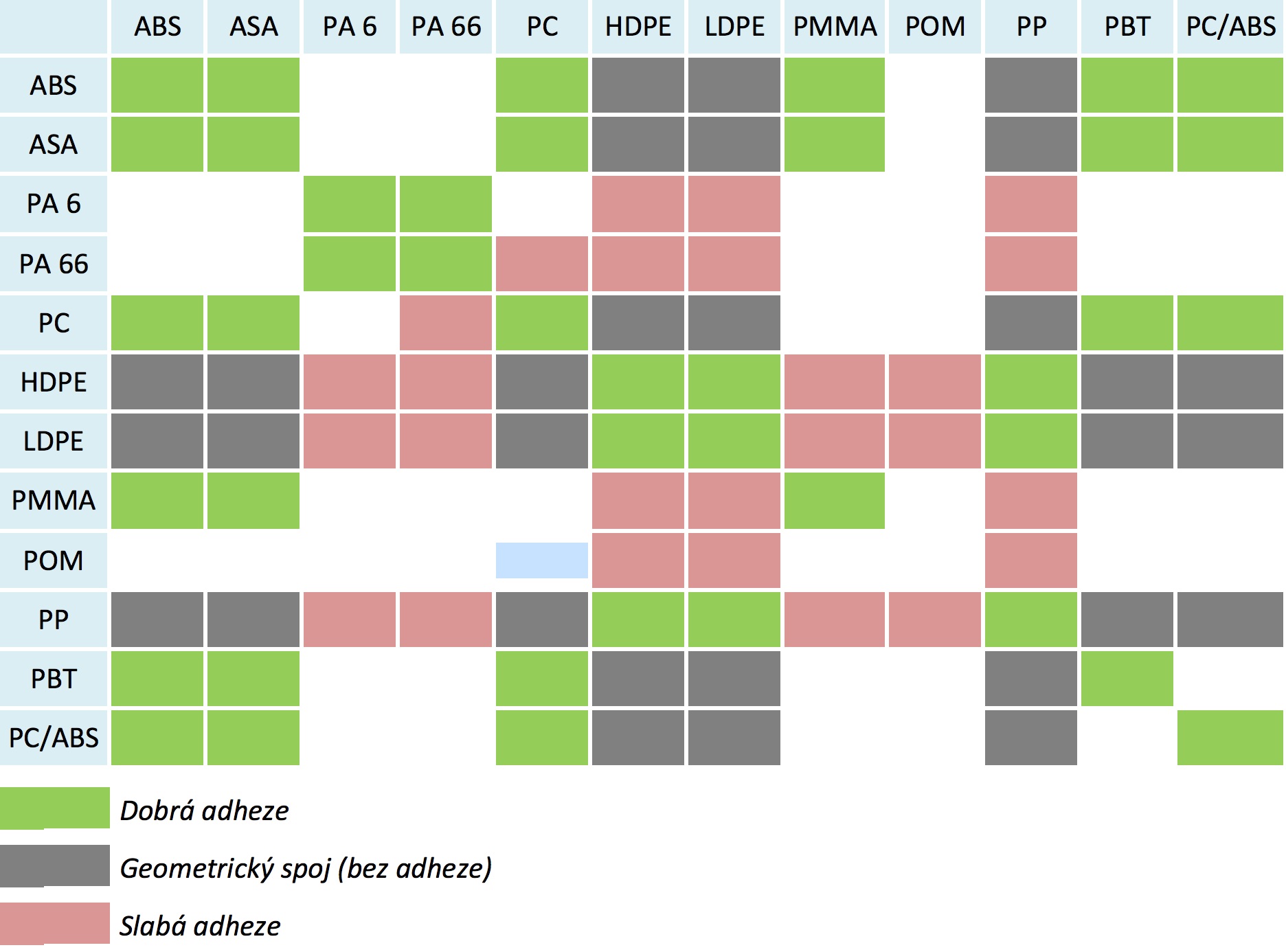

Technologie vícekomponentního nebo vícebarevného vstřikování je speciální technologie vstřikování, která na jednom plastovém výrobku kombinuje (spojuje) dva nebo více polymerních materiálů (viz obr. 4.2), nebo dvě nebo více barev od jednoho druhu plastu, např. PMMA u zadních světel automobilů. Technologie vícekomponentního nebo vícebarevného vstřikování je založena na vytvoření spoje mezi použitými polymery v rámci jednoho výrobku buď pomocí adhezních sil (viz tab. 4.1), anebo zastříknutím tvarové geometrie u polymerů bez vzájemných adhezních vazeb. V současné době je tato technologie stále více používána na plastové výrobky obsahující kombinace termoplastu a termoplastického elastomeru.

Obr. 4.2: Příklady plastových dílů vyrobených technologií vícekomponentního nebo vícebarevného vstřikování [52]

Tab. 4.1: Vzájemná soudržnost (adheze) vybraných typů polymerů

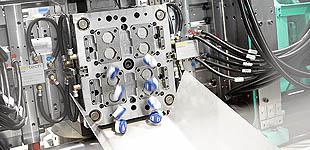

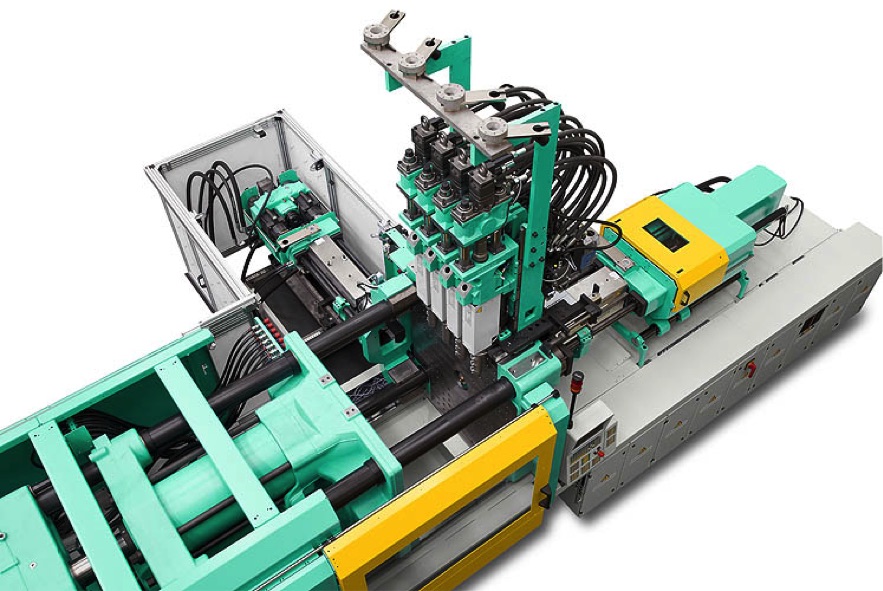

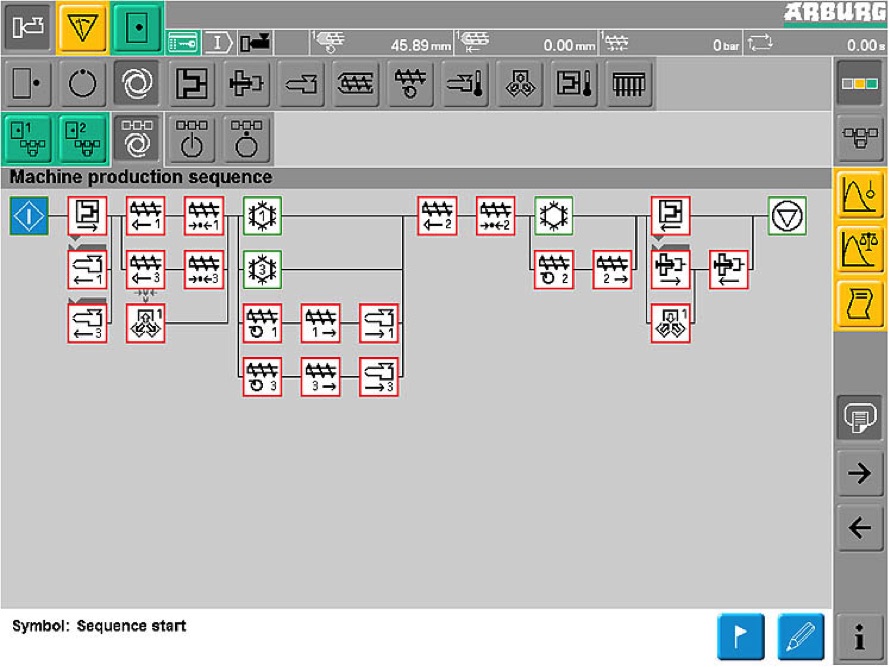

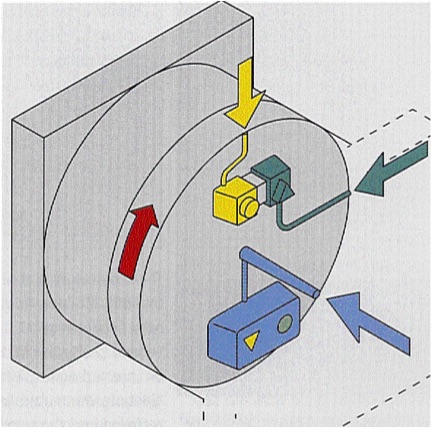

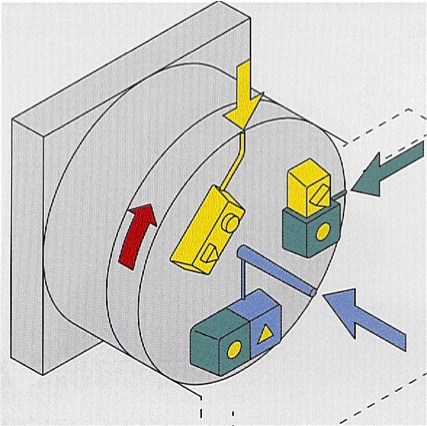

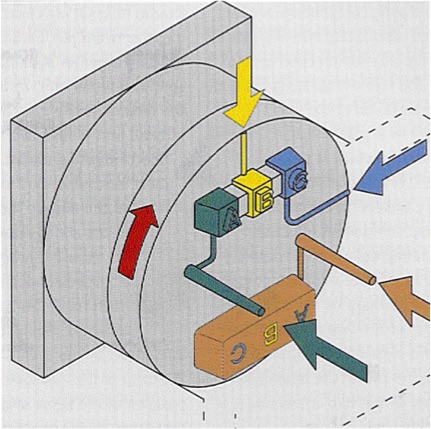

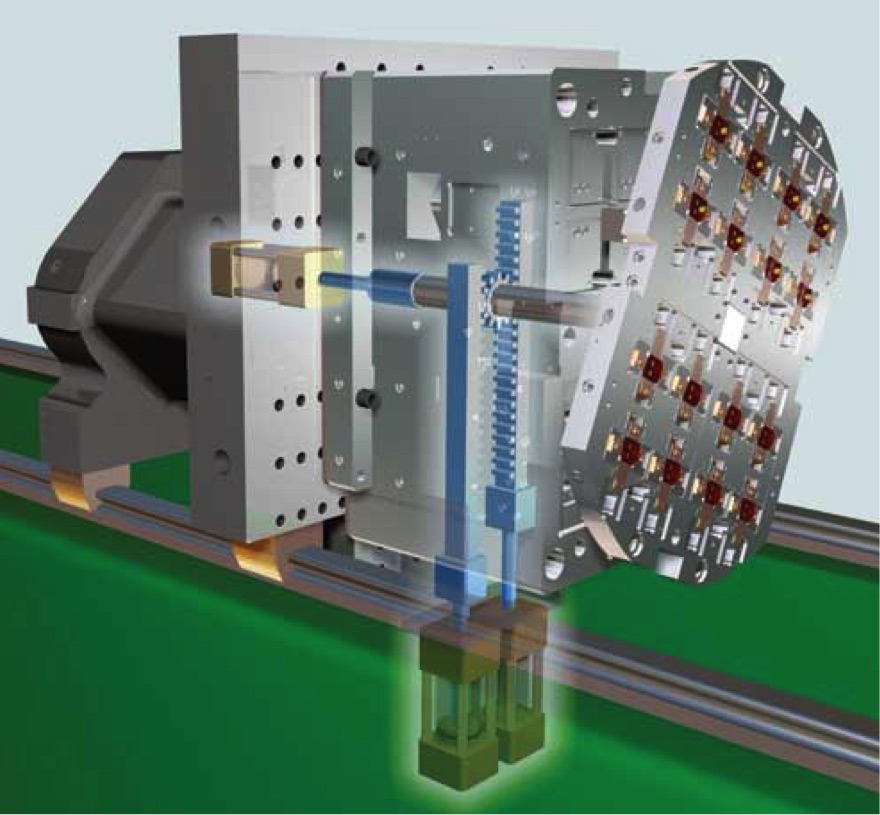

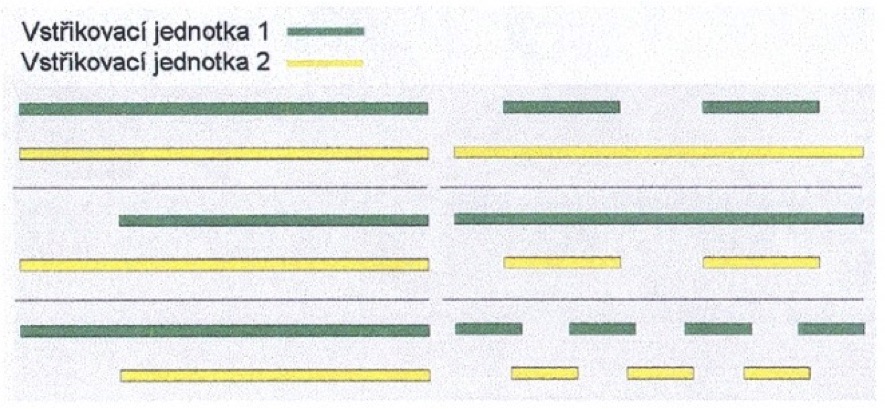

Technologie vícekomponentního nebo vícebarevného vstřikování se liší od technologie vstřikování tím, že vstřikovací forma musí umožnit vstřik rozdílných plastů nebo barev v jednotlivých dutinách vstřikovací formy (viz obr. 4.3) během jednoho vstřikovacího cyklu. Dále jsou ke vstřikovací formě připojeny dvě (dvoukomponentní nebo dvoubarevné vstřikování) nebo tři (tříkomponentní nebo tříbarevné vstřikování), resp. čtyři (čtyřkomponentní nebo čtyřbarevné vstřikování) vstřikovací jednotky, resp. více vstřikovacích jednotek (viz obr. 4.4). Vstřikovací jednotky mají samostatně ovládané nejenom vytápění, ale i dávkování a technologické parametry (viz obr. 4.5). Umístění vstřikovacích jednotek je konstrukčně odlišné podle druhu a počtu komponentů.

Obr. 4.3: Příklady dvoukomponentních vstřikovacích forem pro technologii vícekomponentního nebo vícebarevného vstřikování [53]

Obr. 4.4: Příklad uspořádání vstřikovacích jednotek (6K) u technologie vícekomponentního nebo vícebarevného vstřikování [54]

Obr. 4.5: Příklad nastavení vstřikovacího cyklu u technologie vícekomponentního nebo vícebarevného vstřikování [55]

Nejrozšířenější a zároveň nejjednodušší variantou je dvoukomponentní vstřikování (viz obr. 4.6, viz video níže). Během vstřikovacího procesu je do jedné tvarové dutiny vstřikovací formy vstříknut první polymer (nebo barva) a zároveň do druhé dutiny vstřikovací formy je vstříknut druhý polymer (druhá barva) a dochází ke spojení a k vytvoření konečného plastového dílu. Z této dutiny vstřikovací formy je plastový díl následně vyhozen. Polotovar z první dutiny je přesunut, „pootočen“ do druhé pozice, nejčastěji o 180°. Nejčastější uspořádání vstřikovacích jednotek je jedna horizontální a druhá vertikální, tzv. uspořádání L. Vstřikovací jednotky mohou být však uspořádány i paralelně nebo nad sebou, tzv. uspořádaní V.

Animace 5: Princip technologie 2K vstřikování

Tříkomponentní nebo tříbarevné plastové díly jsou vyráběny ve vícepolohových formách, přičemž úhel pootočení záleží pouze na tom, kolik pracovních pozic, tvarových dutin, má vstřikovací forma. U dvou tvarových dutin je pootočení rovno 180°, u tří tvarových dutin je pootočení rovno 120°. Tomu potom odpovídá i počet otevření vstřikovací formy během celkového cyklu. Vstřikovací cyklus je obdobný jako u 2K vstřikování. Princip tříkomponentního vstřikování je ukázán na obr. 4.7, (viz video níže).

Animace 6: Princip technologie 3K vstřikování

Obr. 4.6: Princip dvoukomponentního vstřikování [56]

Obr. 4.7: Princip tříkomponentního vstřikování (vlevo – dvoupolohová forma, vpravo – třípolohová forma) [57]

Obdobně jako u tříkomponentního vstřikování lze i u čtyřkomponentního vstřikování provést vlastní sekvenci výroby ve vícepolohových formách (viz obr. 4.8, viz video níže). Pro dvě tvarové dutiny je pootočení rovno 180°, pro tři tvarové dutiny je pootočení rovno 120° a pro čtyři tvarové dutiny je pootočení rovno 90°. Uspořádání vstřikovacích jednotek je již poměrně složité vzhledem k počtu jednotek a možnostem jejich umístění.

Animace 7: Princip technologie 4K vstřikování

Obr. 4.8: Princip čtyřkomponentního vstřikování (vlevo – dvoupolohová forma, vpravo – čtyřpolohová forma) [58]

Mezi nejdůležitější pracovní činnosti u technologie vícebarevného nebo vícekomponentního vstřikování patří překládání výlisků z jedné tvarové dutiny do další tvarové dutiny vstřikovací formy. Z hlediska technologických možností překládání plastových polotovarů z jedné tvarové dutiny do další tvarové dutiny vstřikovací formy během vstřikovacího cyklu existují následující způsoby:

- rotace poloviny vstřikovací formy kolem vodorovné osy;

- rotace poloviny vstřikovací formy kolem svislé osy;

- rotace části vstřikovací formy (indexová deska) kolem vodorovné osy;

- použití pohyblivého tvárníku, šoupátka;

- použití robotu.

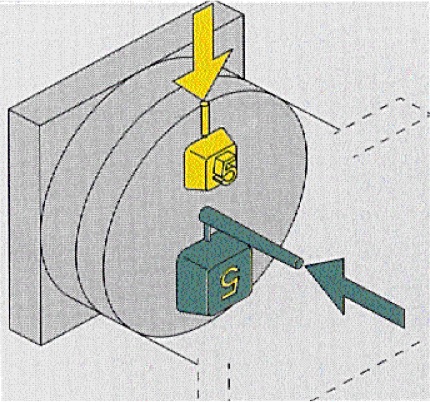

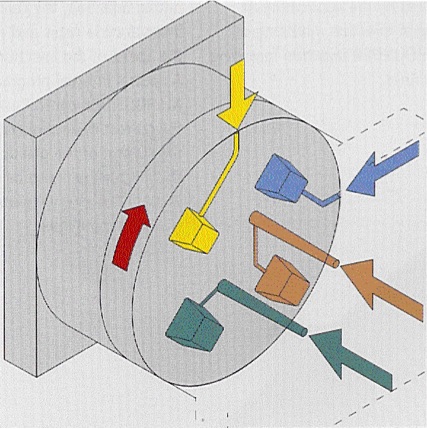

V případě rotace vstřikovací formy kolem horizontální osy je jedna polovina formy rotačně pohyblivou částí vstřikovací formy, která se natáčí k jednotlivým vstřikovacím jednotkám (viz obr. 4.9) podle nastavených technologických časů. Rotační pohyby mohou být buď alternující (dvoupolohová vstřikovací forma), nebo spojité (třípolohová vstřikovací forma).

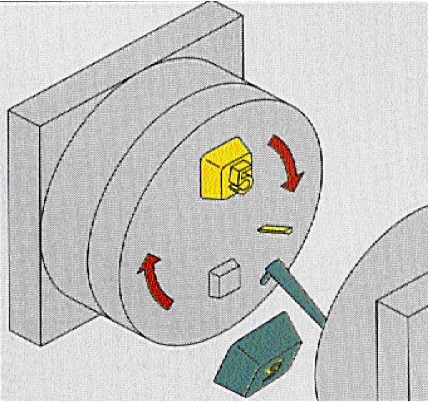

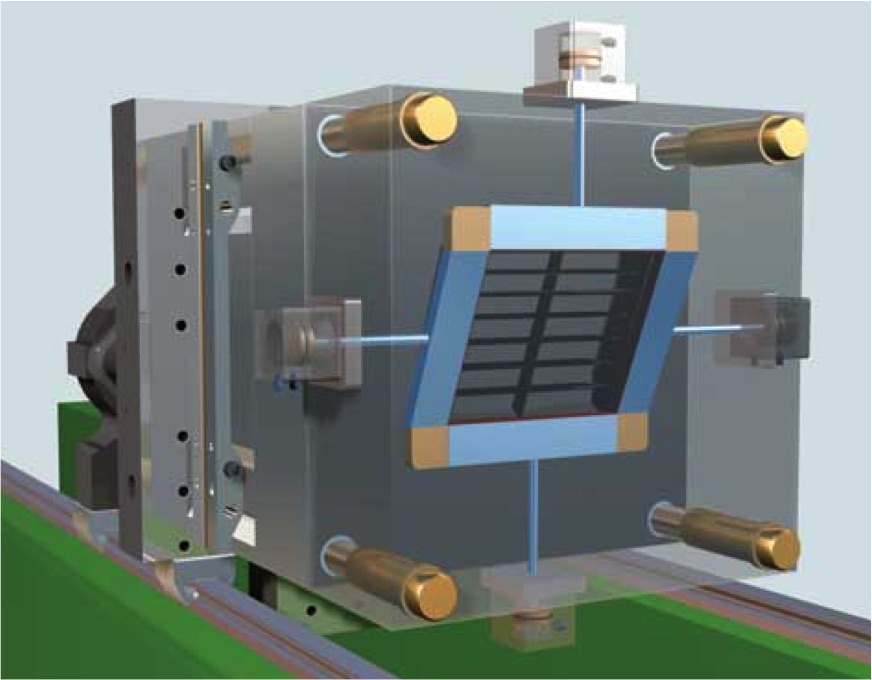

V případě rotace vstřikovací formy kolem vertikální osy dochází k otočení střední desky formy k druhé polovině vstřikovací formy. K bezproblémovému otočení je potřeba dimenzovat velikost otevření formy (viz obr. 4.10). Vstřikovací jednotky vstřikují proti sobě a odděluje je jen tloušťka otočné desky, čímž dochází ke snížení uzavíracích sil (cca o 30 až 50 %), protože taveniny polymerů působí vstřikovacím tlakem proti sobě.

Obr. 4.9: Princip překládání výrobků pomocí rotace vstřikovací formy kolem horizontální osy [93]

Obr. 4.10: Princip překládání výrobků pomocí rotace vstřikovací formy kolem vertikální osy [59]

V případě rotace pouze části vstřikovací formy kolem horizontální osy je otočná pouze část pohyblivé poloviny vstřikovací formy, tzv. indexová deska (viz obr. 4.11). Princip a ovládání jsou shodné s rotačně otočnou částí vstřikovací formy kolem horizontální osy.

Obr. 4.11: Princip horizontální rotace části vstřikovací formy [93]

V případě použití posuvné části formy (viz obr. 4.12), se použití pohyblivých tvárníků využívá hlavně u plastových dílů buď při místním nástřiku druhého plastu, anebo při nástřiku měkkého plastu (např. termoplastického elastomeru, silikonu) na tvrdý plast (PP, PC, PA, …). Posuvná tvarová část vstřikovací formy uzavírá nebo otevírá tu část dutiny formy, která se má zaplnit taveninou plastu. Nevýhodou je někdy delší vstřikovací cyklus, protože se jednotlivé komponenty vstřikují postupně a ne najednou, jako tomu bylo u předchozích případů.

Obr. 4.12: Princip použití posuvné části vstřikovací formy [93]

Použití robotů (viz obr. 4.13) se aplikuje hlavně u větších plastových dílů nebo u plastových dílů vstřikovaných na dvou strojích. Nasazení robotů obvykle vede k prodloužení celkové doby vstřikovacího cyklu v důsledku delšího času potřebného k přemístění. Na druhé straně je použití robotů jedním z nejčastěji používaných způsobů překládání výrobků z jedné pozice do další pozice.

Obr. 4.13: Princip použití robotů k překládání plastových dílů [93]

Zpět na začátek4.2. Technologie intervalového vstřikování [3]

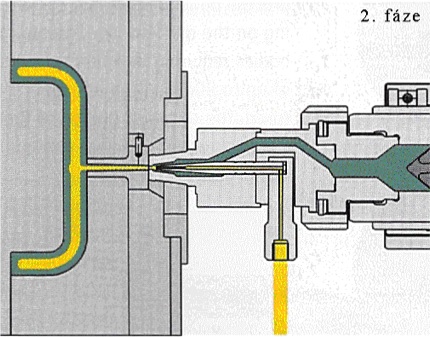

Zvláštním případem technologie vícebarevného vstřikování je technologie intervalového vstřikování. Princip technologie je založen na tom, že před vlastní fází plnění taveniny plastu do dutiny vstřikovací formy dochází k promíchání dvou barevných odstínů od jednoho polymeru ve speciální míchací trysce (viz obr. 4.14). Na rozdíl od technologie dvoukomponentního vstřikování nejsou na plastových dílech jasné a ostré hranice mezi oběma barevnými odstíny. Konečný barevný efekt v plastovém dílu (viz obr. 4.16) je závislý na nastaveném časovém procesu míchání jednotlivých barev (viz obr. 4.15), na konstrukci vstřikovaného dílu, umístění vtokového systému a na reologických vlastnostech taveniny plastu.

Obr. 4.14: Princip technologie intervalového vstřikování [60]

Vstřikovací jednotky neústí přímo do vstřikovací formy, jako tomu bylo u vícebarevného vstřikování, ale do míchací trysky. Vstřikovací jednotky jsou spárovány dohromady pomocí speciální intervalové jednotky, uvnitř které je umístěna míchací tryska (vstřikovací stroje bez intervalové jednotky jsou používány pro dvoubarevné vstřikování).

Obr. 4.15: Příklad činnosti vstřikovacích jednotek během intervalového vstřikování [61]

Obr. 4.16: Příklady plastových dílů vyrobených intervalovým vstřikováním [62]

Zpět na začátek4.3. Technologie mramorového vstřikování [3]

Technologie mramorování je další variantou technologie vícekomponentního nebo vícebarevného vstřikování. Stejně jako u technologie intervalového vstřikování dochází u technologie mramorového vstřikování k nerovnoměrnému, nehomogennímu, míchání rozdílných barev použitého plastu. Kvůli nehomogenitě jednotlivých barevných tavenin se na výrobku objevují různě intenzívní barevné oblasti, které nemají ostré ohraničení.

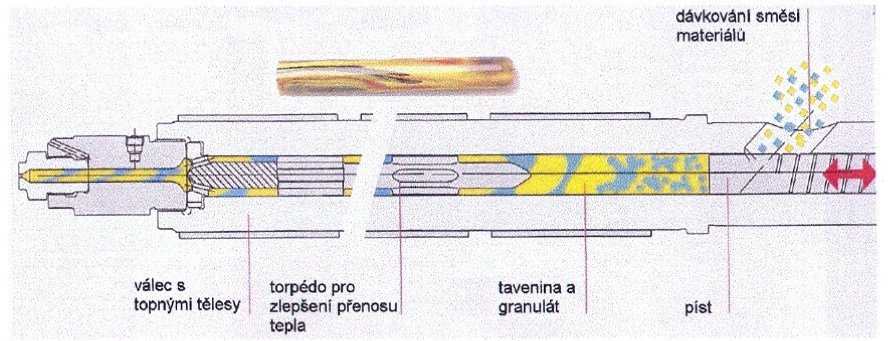

Hlavní rozdíl mezi technologiemi je v konstrukci pracovního členu, zajišťujícím plastikaci polymeru v tavící komoře vstřikovacího stroje. Namísto šneku je u mramorového vstřikování použit speciální hnětací člen (viz obr. 4.17), který má částečně tvar pístu, částečně tvar šneku. V důsledku toho nedochází k tak intenzívnímu hnětení a smykovému namáhání a barevné odstíny jsou orientovány ve směru posuvu taveniny polymeru.

Obr. 4.17: Konstrukce vstřikovací jednotky u mramorového vstřikování [63]

Zpět na začátek4.4. Technologie vstřikování sendvičů [3]

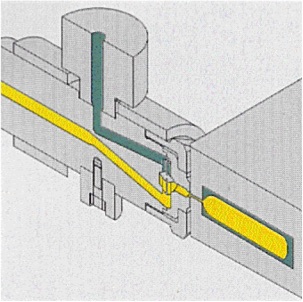

Technologie sendvičového vstřikování je založena na tom, že v rámci jednoho výrobku máme jeden plast na vnějším povrchu plastového dílu, tvořící „slupku“ nebo „kůži“ a druhý plast uvnitř plastového dílu, tvořící „jádro“ (viz obr. 4.18). Výhodou technologie je možnost použití např. recyklátu do jádra plastových dílů, nebo použití speciálních typů plastů (vodivé plasty, high-tech plasty, atd.) na vnějším povrchu plastových dílů.

Obr. 4.18: Příklady plastových dílů vyrobených sendvičovým vstřikováním [64]

Sendvičové díly jsou konstrukčně srovnatelné se standardními výstřiky. Sendvičové díly mohou být tenko i tlustostěnné. Povrchový plast může být rozdílný od plastu v jádře, ale oba materiály by měly být vzájemně mísitelné (viz tab. 4.1) a oba plasty by měly mít podobné parametry zpracování, např. teplotu taveniny. Výsledný tvar plastového výrobku ve vztahu k objemu plastu na povrchu a k objemu plastu v jádře závisí hlavně na tokových vlastnostech materiálu, na geometrii výrobku a na umístění vtokového systému.

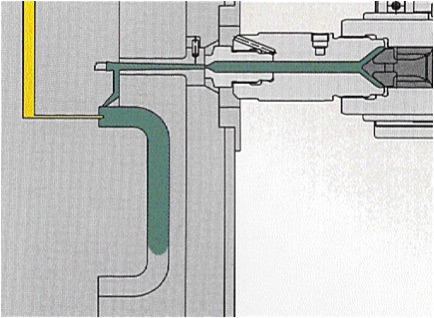

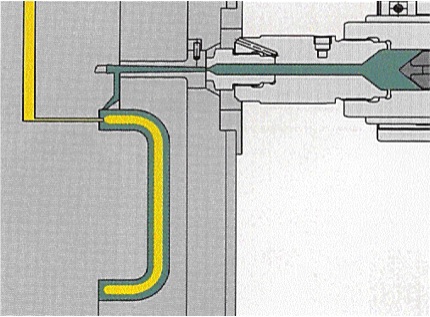

Proces sendvičového vstřikování je z hlediska jednotlivých fází shodný se standardním vstřikováním. Technologický postup, který je rozdělen do dvou nebo tří kroků, je následující:

- do vstřikovací formy je nejdříve vstříknuta tavenina plastu (přesně definované množství), která tvoří povrchovou vrstvu výstřiku;

- vzápětí je do plastického jádra vstříknuta tavenina plastu, tvořící jádro výrobku (dvoustupňový proces) resp. nakonec se vstříkne ještě tavenina plastu, který je na povrchu plastového dílu. Tím se uzavře povrch plastového dílu (třístupňový proces), (viz obr. 4.19, viz video níže). Tato struktura plastového dílu (povrch – jádro) se vytváří v důsledku procesů proudění, při kterých se využívá laminárního proudění taveniny v dutině vstřikovací formy (technologie pomalého laminárního toku).

Animace 8: Princip technologie vstřikování sendvičů

Obr. 4.19: Princip sendvičového vstřikování – třístupňový proces [65]

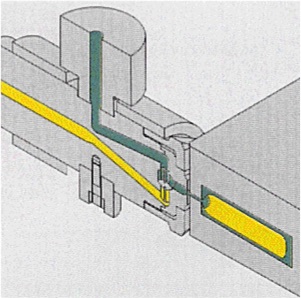

Povrchová vrstva plastu (zamrzlá vrstva) po prvním vstřiku, se po ochlazení dotykem se stěnou vstřikovací formy již dále neposunuje. Posun taveniny plastu nastává pouze ve vrstvách, které ještě neztuhly a tím dojde k doplnění tvarové dutiny po celé ploše povrchu výrobku, a proto je materiál jádra „uzavřen“ do materiálu povrchu. Navíc taveniny obou plastů jsou ještě dostatečně plastické nejenom pro fázi dotlaku, ale také na to, aby došlo k jejich spojení. Řízení vstřikovacího procesu musí být provedeno tak, že se dosáhne stálého a postupného plnění formy jak z hlediska jednotlivých vrstev, z hlediska objemu taveniny plastu pro jednotlivé fáze vstřiku (vždy je nutné nalézt správný okamžik pro přepnutí složky, tvořící slupku, na složku, tvořící jádro), tak i z hlediska tlakových a rychlostních procesů. Vstřikovací rychlost a vstřikovací tlak stoupá s časem cyklu (viz obr. 4.20).

Obr. 4.20: Průběh rychlosti a tlaku v dutině vstřikovací formy ve vztahu k objemu zaplnění tvarové dutiny

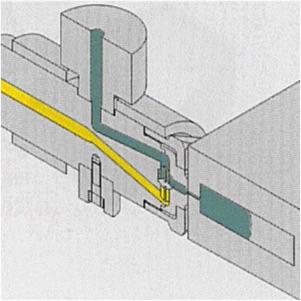

Při sendvičovém vstřikování se používají stroje se dvěma vstřikovacími jednotkami a vstřikovací proces je řízen speciální tryskou stroje, která jednak spojuje obě vstřikovací jednotky a jednak dávkuje taveninu plastu do dutiny vstřikovací formy pomocí nucených (hydraulicky) nebo tlakově řízených mechanismů.

Zpět na začátek4.5. Technologie vstřikování vlákny plněných termoplastů [3], [1], [16]

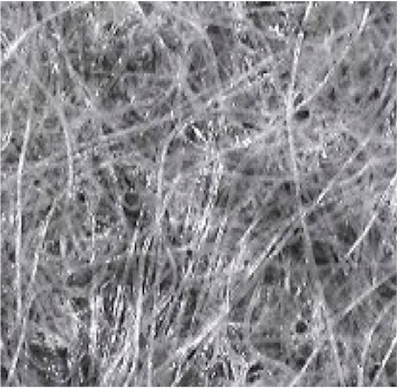

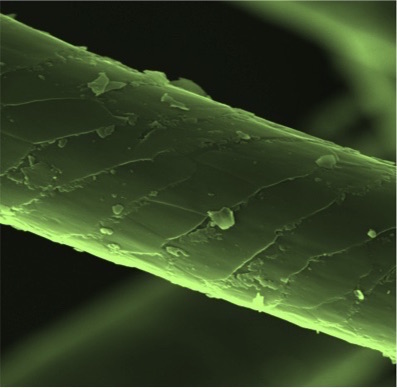

Pro zvýšení mechanických vlastností, modulu pružnosti, se do plastů přidávají vlákenná plniva, která mohou být jak organického, tak i anorganického původu. Jedná se např. o skleněná vlákna (v současné době největší rozsah použití), uhlíková vlákna (viz obr. 4.21), kevlarová a PES vlákna (viz obr. 4.21), rostlinná a živočišná vlákna (viz obr. 4.22), kovová vlákna, apod.

Obr. 4.21: Uhlíková (vlevo) a polyesterová (vpravo) vlákna

Obr. 4.22: Přírodní živočišná (ovčí vlna, vlevo) a rostlinná (len, vpravo) vlákna

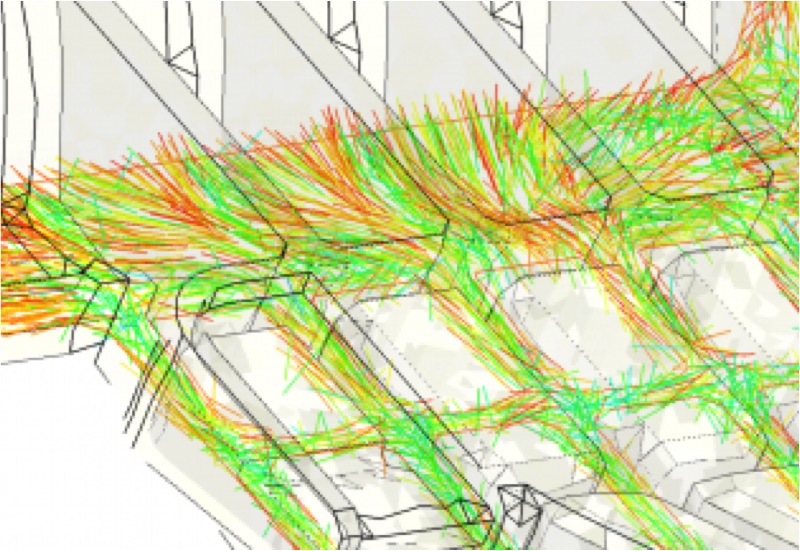

Plasty plněné vlákennými plnivy mají zvýšenou tuhost, nižší smrštění, horší kvalitu povrchu. Vlastnosti plastových dílů jsou závislé na anizotropii vlastností v důsledku orientace vláken (viz obr. 4.23).

Obr. 4.23: Orientace vláken v plastovém dílu během tečení (simulace vstřikování plastů) [66]

V současné době se kromě standardně používaných krátkých vláken (délka vláken cca 0,2 až 0,6 mm) používají dlouhá vlákna (délka vláken cca 10 až 12 mm), (viz obr. 4.24). Při zpracování (plastikace polymeru) dochází k rozlámání vláken zhruba na třetinu, ale stále jsou tato vlákna zhruba desetkrát delší, než standardně používaná krátká vlákna. Z hlediska technologických parametrů je však náročnější „narovnat“ vlákna do směru toku taveniny polymeru.

Vzhledem k tomu, že vlákenný podíl (netavitelná část) zaujímá určitý objem plastového dílu, je možné zkrátit dobu chlazení (viz obr. 3.42). Na druhé straně v důsledku většího vnitřního tření taveniny je doporučené používat vyšší teploty taveniny (nejméně o 10 °C), vyšší vstřikovací tlaky, rychlosti vstřikování a vyšší teploty formy. S tím však dochází i k vyššímu opotřebení vstřikovací formy, hlavně při použití kovových a skleněných vláken.

Obr. 4.24: Granulát polymeru s dlouhými skleněnými vlákny

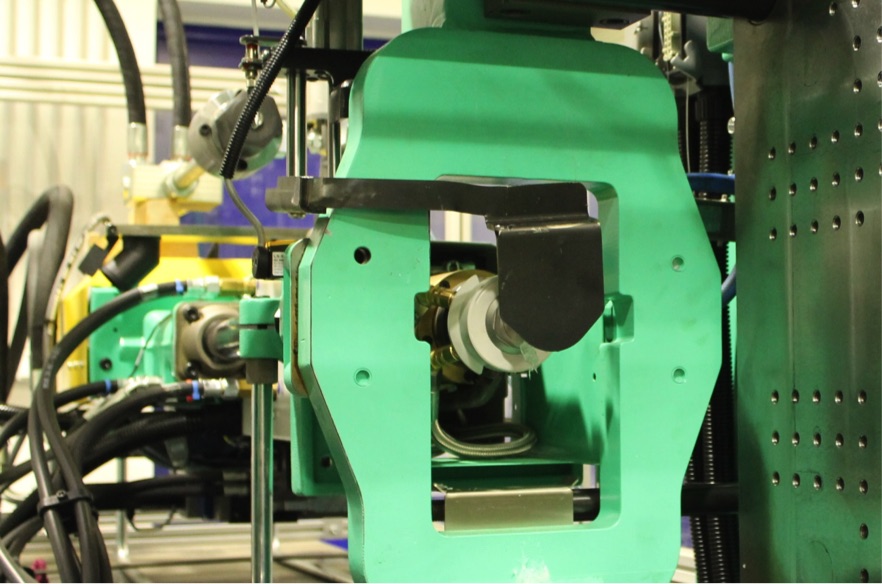

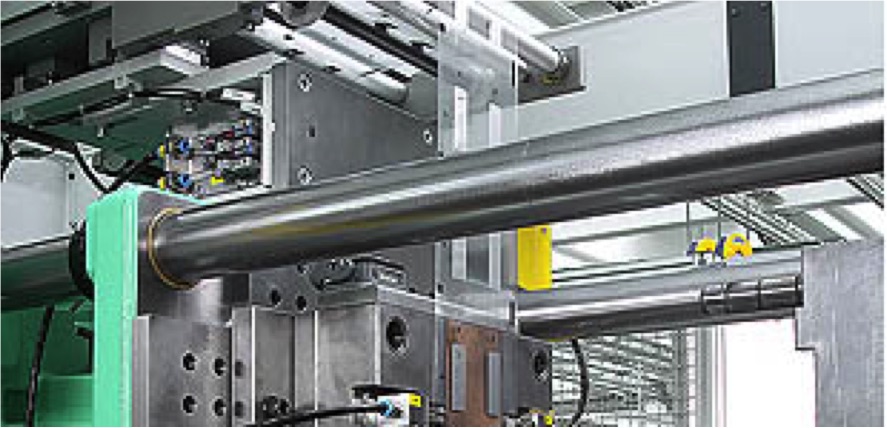

V současné době již existují technologie (např. firma Arburg, viz obr. 4.25), které dávkují nekonečná skleněná vlákna ve formě pramenců přímo do tavící komory, kde se sekají na konečnou délku a potom jsou součástí plastového dílu. Určitou nevýhodou je nerovnoměrné rozmístění skleněných vláken, shluky vláken.

Obr. 4.25: Zařízení pro dávkování nekonečných vláken [67]

Zpět na začátek4.6. Technologie vstřikování reaktoplastů [1], [3]

Kromě vstřikování termoplastů se mohou vstřikovat i reaktoplasty (viz obr. 4.26). V současné době se zpracovává asi 30 % reaktoplastů vstřikováním a tento podíl se bude do budoucna zvyšovat. Vstřikování reaktoplastů má oproti starší technologii lisování a přetlačování reaktoplastů následující výhody: předehřev hmoty, dávkování, plastikace a vstřikování se uskutečňuje v jedné jednotce, proces lze automatizovat, použití mnohem kratších vytvrzovacích časů, není zde technologický odpad, pokud neuvažujeme vtokový systém.

Obr. 4.26: Technologie vstřikování reaktoplastů [68]

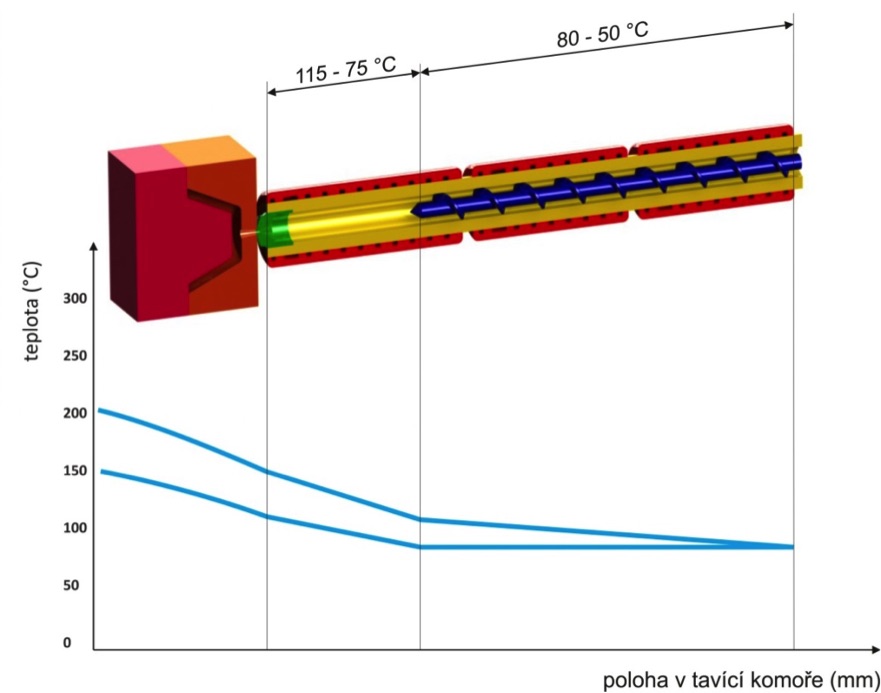

Hlavní rozdíl mezi vstřikováním termoplastů a vstřikováním reaktoplastů spočívá jednak v rozdílné závislosti viskozity na teplotě, jednak ve velikosti smrštění a jednak v tom, že doba chlazení je nahrazena dobou vytvrzování, při které dochází k vytvoření zesíťované struktury. Vstřikovací forma se nechladí, ale je vyhřívána na vytvrzovací teplotu (dle druhu reaktoplastu v rozsahu od 150 do 200 °C, viz obr. 4.27). Reaktoplasty jsou plastikovány při relativně nízkých teplotách (45 až 115 °C). Doba vstřikovacího cyklu je v podstatě dána dobou vytvrzování, přičemž hmoty s lepší tekutostí potřebují delší vytvrzovací časy.

Obr. 4.27: Teploty v tavící komoře a ve formě při vstřikování reaktoplastů

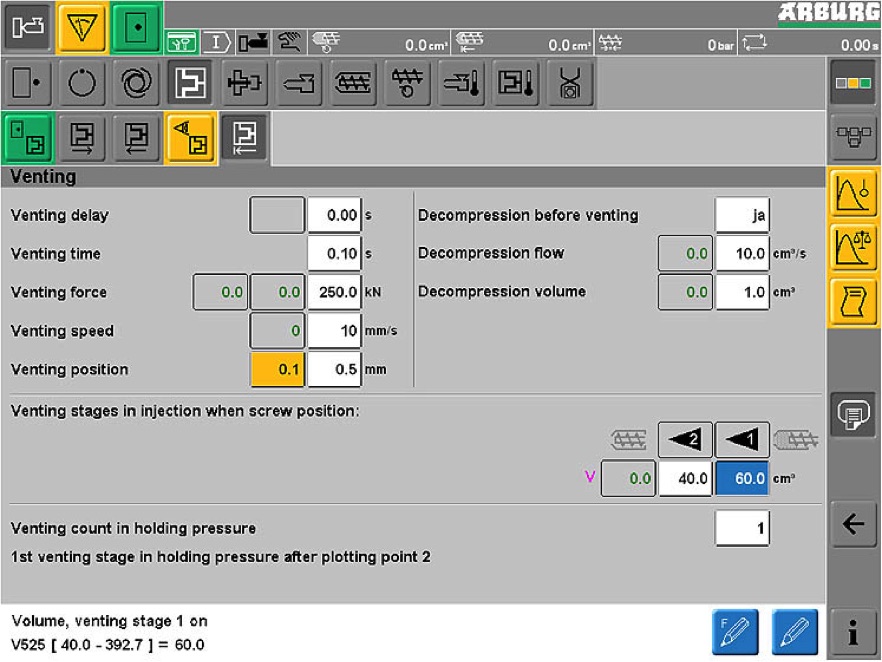

Při technologii vstřikování reaktoplastů je velmi důležité kvalitní odvzdušnění vstřikovací formy, neboť plyny, které vznikají při ohřevu reaktoplastů, se musí odvést z tvarové dutiny vstřikovací formy, jinak by došlo k tvarovým defektům na konečných plastových dílech. Kromě klasických odvzdušňovacích kanálů a způsobů odvzdušnění se používá i technologický způsob, spočívající v pootevření vstřikovací formy po fázi vstřiku. Princip je následující: během fáze vstřikování je do dutiny formy vstříknut objem taveniny reaktoplastu 80 až 95 % objemu dutiny, následuje redukce uzavírací síly (otevření v dělící rovině o 0,1 až 0,2 mm, viz obr. 4.28), odvzdušnění, opětovné uzavření a doplnění objemu.

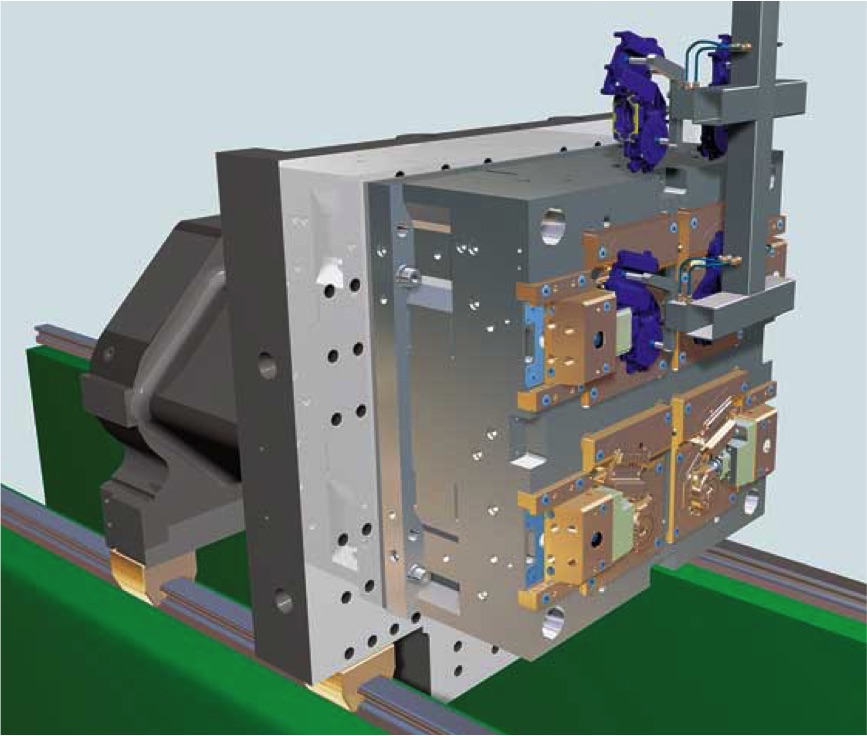

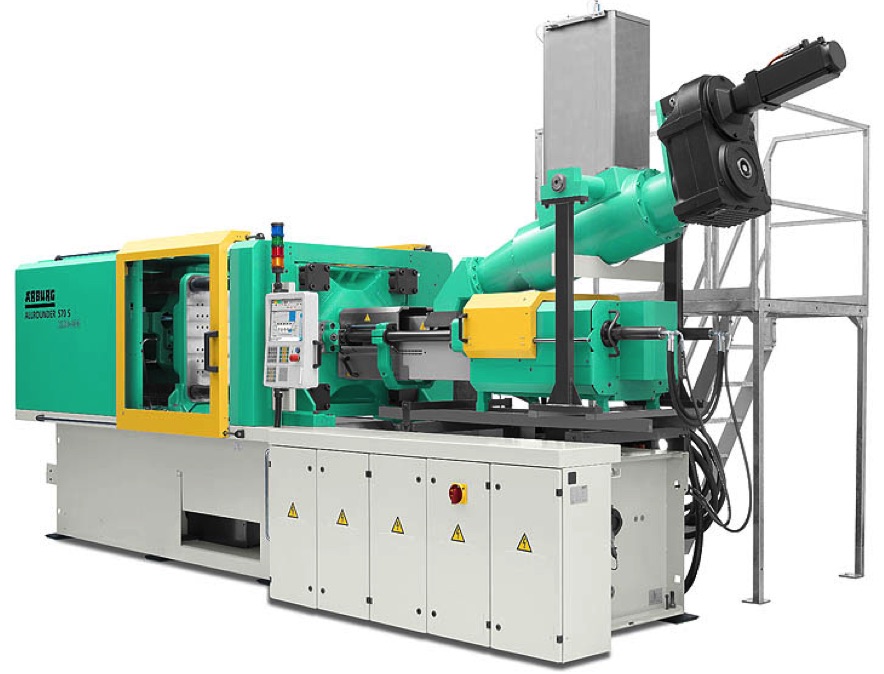

Kromě výše uvedených technologických rozdílů se liší také konstrukce stroje a šneku (viz obr. 4.29), který má potlačenou kompresní část, aby nedošlo k přílišnému smykovému namáhání a tím k předčasnému vytvrzení reaktoplastu v tavící komoře. Poměr L / D šneku je v rozmezí 12:1 až 15:1.

Obr. 4.28: Procesní okno parametrů odvzdušnění [69]

Obr. 4.29: Vstřikovací stroj pro technologii vstřikování reaktoplastů [70]

Zpět na začátek4.7. Technologie vstřikování pryží, kaučuků [3], [1]

Kaučuky a pryže, stejně jako termoplasty a reaktoplasty, mohou být kromě jiných technologických procesů zpracovávány vstřikováním do forem. Plastikace probíhá za nízkých teplot (obdoba zpracování reaktoplastů). Vstřikovací formy jsou vytápěny na teplotu, při které dochází k vytvoření slabé zesíťované struktury, vulkanizaci. Pracovní část, šnek, je buď obyčejný (kompresní poměr je nulový), anebo je kompresní poměr šneku kolem 1,5:1. Poměr L / D šneku je výrazně menší, než u vstřikování, obvykle kolem 14:1.

Zpět na začátek4.8. Technologie vstřikování silikonů [92]

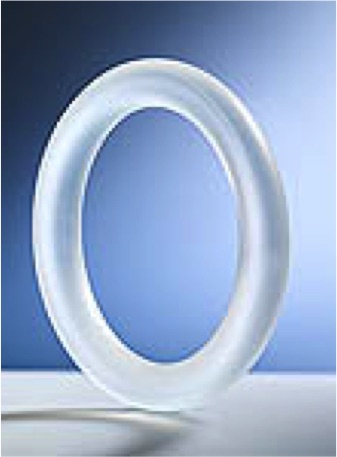

Stále více oblíbeným polymerním materiálem v dnešní době, hlavně pro medicínský a potravinářský průmysl v důsledku zdravotní nezávadnosti a životnosti, teplotní odolnosti, apod. je silikon, který se dá zpracovávat vstřikováním, stejně jako termoplasty a reaktoplasty (viz obr. 4.30).

Obr. 4.30: Příklady silikonových vstřikovaných dílů [71]

Při technologii vstřikování silikonů (LIM – Liquid Injection Moulding, LSR – Liquid Silicon Rubber) oproti vstřikování termoplastů, reaktoplastů, kaučuků a pryží je největší rozdíl v tekutosti vstupního materiálu. Silikon je standardně dodáván v kapalné formě a v první fázi procesu je dávkován ze sudů různých objemů (nejpoužívanějším objemem je 100 l barel, ale barely mohou být i objemově mnohem menší) pístem do plastikační jednotky, kde dochází ke smíchání obou složek a následnému vstříknutí do dutiny vstřikovací formy. Silikony jsou plastikovány při nižších teplotách, než např. reaktoplasty a oproti termoplastům je rozdíl ohromný. Plastikace probíhá při teplotách 20 až 30 °C. Další rozdíl oproti vstřikování termoplastů je v tom, že místo doby chlazení je zde doba vulkanizace, při které dochází k vytvoření zesíťované struktury. Vstřikovací forma se nechladí, ale je vyhřívána na vulkanizační teplotu, která je podle typu silikonu v rozsahu od 160 do 220 °C.

Stejně jako u předchozích technologií (viz kap. 4.6 a 4.7) se oproti technologii vstřikování liší konstrukce stroje (viz obr. 4.31) a konstrukce šneku, který má spíše funkci pístu. Stroj má, kromě vstřikovací a uzavírací jednotky i dávkovací jednotku a odlišnou trysku (viz obr. 4.32).

Obr. 4.31: Vstřikovací stroj pro technologii vstřikování silikonů [72]

Obr. 4.32: Detail vstřikovací jednotky a trysky pro vstřikování silikonů

Zpět na začátek4.9. Technologie kompresního vstřikování [3]

Technologie kompresního vstřikování nebo také vstřikování s dolisováním (CIM - compress injection moulding) je technologie, u které oproti technologii vstřikování hlavní rozdíl tkví v tom, že tavenina plastů je dotlačena pomocí uzavírací síly stroje. Uzavírací síla (uzavírací jednotka vstřikovacího stroje) přejímá funkci dotlaku.

Technologie kompresního vstřikování má několik procesních alternativ. Jednou z nich je proces, při kterém je před vlastním vstřikováním pootevřena vstřikovací forma do stanovené pozice a do takto pootevřené vstřikovací formy je vstříknuta tavenina plastu o přesně stanoveném objemu (viz video níže). Následuje zvýšení uzavírací síly a tedy dotlačení taveniny plastu. Ostatní fáze procesu jsou shodné jako u technologie vstřikování.

Obr. 4.33: Princip kompresního vstřikování do pootevřené vstřikovací formy [73]

Animace 9: Podstata technologie kompresního vstřikování

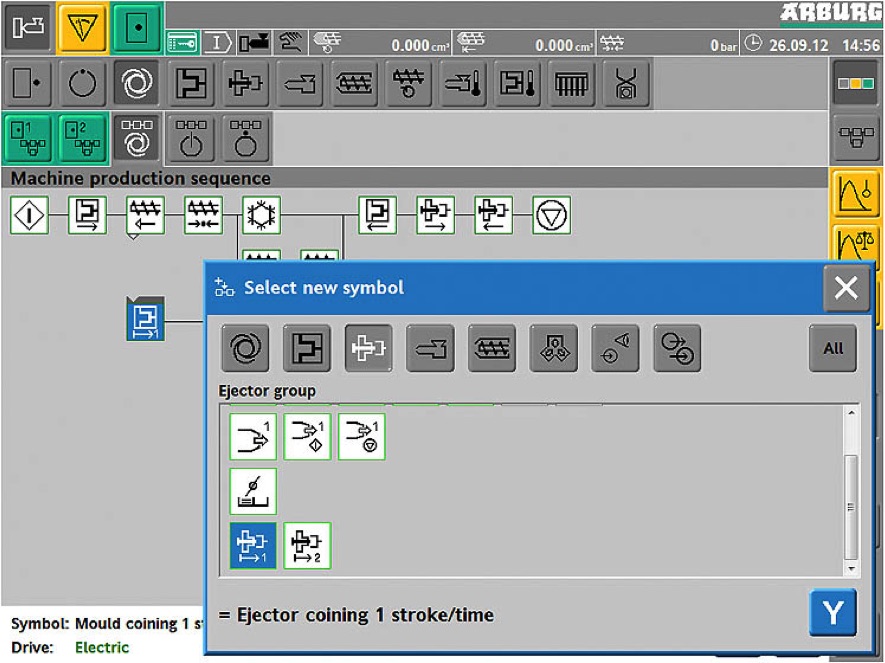

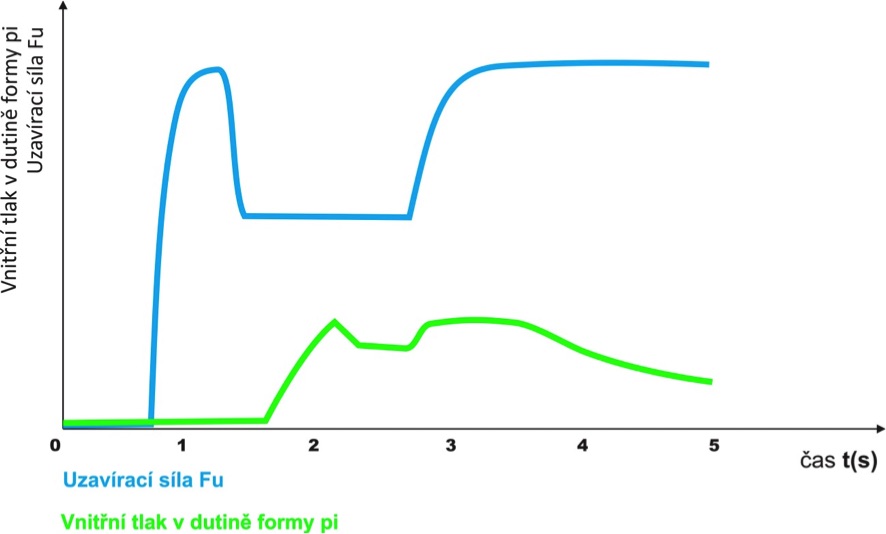

Další možnou alternativou jsou vstřikovací stroje s možností programově řízené uzavírací síly (viz obr. 4.34). Ve fázi vstřikování taveniny polymeru je uzavírací síla programově snížena a v důsledku nárůstu tlaku v dutině vstřikovací formy dojde k pootevření vstřikovací formy v dělící rovině (viz obr. 4.35). Následuje programové zvýšení uzavírací síly a tedy vyvození dotlaku. Ostatní fáze procesu jsou shodné jako u technologie vstřikování.

Obr. 4.34: Procesní okno u technologie kompresního vstřikování [74]

Technologie kompresního vstřikování umožňuje dosáhnout vysokých přesností rozměrů v celé ploše výrobku, nízkých hodnot smrštění, deformací a pnutí, protože tlak vyvozený uzavírací silou působí přímo na taveninu plastu v celém objemu najednou. Princip technologie je ukázán na videu níže. Technologie kompresního vstřikování se používá např. k výrobě optických dílů, čoček (viz obr. 4.36), plastových skel a střech, CD nebo DVD nosičů, apod.

Animace 10: Princip technologie kompresního vstřikování

Obr. 4.35: Časový průběh uzavírací síly a tlaku v dutině vstřikovací formy u kompresního vstřikování

Obr. 4.36: Příklad plastového dílu vyráběného kompresním vstřikováním [75]

Zpět na začátek4.10. Technologie vstřikování plastů s podporou plynu [3], [12], [15]

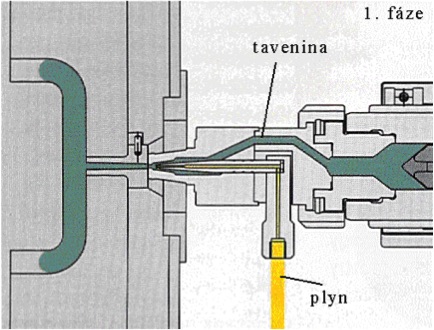

Technologie vstřikování plastů s podporou plynu (GIT, GID, GIM) je technologie založená na tom, že se do určitých míst plastového výstřiku za účelem vytvoření dutiny přivádí inertní plyn. Jako plynu se nejčastěji používá vysoce čistého dusíku (čistota min. 99,8 %) s možností jeho stlačování v rozsahu 10 až 40 MPa.

Výhodou technologie vstřikování s podporou plynu je možnost vyrábět tlustostěnné plastové díly (viz obr. 4.37) s uzavřenými dutinami bez propadlin a dlouhých časů chlazení, snížení uzavíracích sil, snížení smrštění, zkrácení délky cyklu (zkrácení doby chlazení až o 50 % vlivem zmenšení tloušťky stěny), snížení hmotnosti výrobku (dochází k redukci hmotnosti až o 50 %), nízká deformace plastových výrobků, vysoký stupeň tuhosti dílů s žebry, zachování požadovaných mechanických vlastností, minimalizace deformací výstřiku, snížení spotřeby plastů a zachování vysoké kvality povrchu plastových dílů. Technologie vstřikování s podporou plynu se dá použít pro většinu plastů, např. pro PE, PP, PS, ABS, PA, SAN, PPO, PC, PBT, PC/PBT, TPU, TPE, ale i pro vlákny plněné termoplasty. Nevýhodou technologie vstřikování s podporou plynu je vyšší cena nástroje (nárůst o 70 až 100 %), vyšší cena stroje (zvýšení o 30 až 50 %), problematické chlazení v místech vytvořených dutin, řízení procesu, potřeba plynu a zásobníků, nekvalitní povrch vnitřních dutin.

Obr. 4.37: Příklady plastových dílů vyráběných technologií vstřikování s podporou plynu [76]

Proces vstřikování plastů s podporou plynu je obdobný jako u technologie vstřikování, tedy zavření formy, vstřik, dotlak, chlazení, otevření formy a vyhození výrobku. Plyn přebírá funkci dotlaku. Protože je však tlak plynu ve všech místech vytvořené dutiny stejný (jak u injektoru plynu, tak i v posledních místech vytvořené dutiny), není potřeba tak vysokých tlaků, jako u technologie vstřikování. Redukce je 40 až 80 %.

Z počátku se přivádí plyn o nižším tlaku, aby došlo k vytvoření dutiny a nedošlo ke vzniku povrchových vad. Po úplném naplnění tvarové dutiny formy se tlak plynu zvýší, aby se dosáhlo přesného tvaru plastového dílu. Zjednodušeně platí, že pro tekutější plasty je potřeba nižší tlak a naopak.

Důležitým technologickým parametrem u technologie vstřikování s podporou plynu je doba prodlevy mezi vstřikováním taveniny a přívodem plynu (viz obr. 4.39). Při vstřikování s podporou plynu je nejdříve vstříknuta tavenina plastu a teprve potom plyn. Prodleva je důležitá nejenom pro cílené vedení plynu v požadovaných místech výrobku, ale i z hlediska zachování celistvosti povrchu plastového dílu, jinak by se plyn dostal na povrch výstřiku. Vedení plynu a směr pohybu plynu v požadovaných místech plastového dílu je „řízen“ pomocí konstrukce tvaru. Na druhé straně musí být plyn přiveden do určeného místa výstřiku v přesně stanovený okamžik, aby plast ještě nestačil ztuhnout vlivem dotyku se stěnou formy. Obecně platí, že s rostoucí dobou prodlevy roste tloušťka stěny výrobku.

Z hlediska technologie jsou možné dva principy vytvoření „prázdných“ míst v plastových dílech:

1. krátký vstřik, dofukovací způsob, je technologický proces, při kterém je dutina vstřikovací formy naplněna jen částečně (objem vstříknuté taveniny plastu je 50 až 90 %) a následně je tlakem plynu tavenina posouvána do zadních míst plastového dílu a také dochází k uzavření povrchu plastového dílu. Největším problémem je volba objemu vstříknuté dávky taveniny plastu. Při malém objemu vstříknuté taveniny plastu dochází k průchodu plynu stěnou výrobku během tvorby dutiny. Při velké dávce taveniny plastu není vytvořena vnitřní dutina po celé délce výrobku. Dále klesá tloušťka stěny se vzdáleností dráhy plynu.

2. dlouhý vstřik, vyfukovací způsob, je technologický proces, při kterém se plyn vstřikuje do dutiny formy až potom, co tavenina plastu úplně vyplní tvarovou dutinu vstřikovací formy. Tavenina plastu je během tvorby dutiny vytlačována buď do pomocné komory vstřikovací formy, anebo zpět před čelo šneku. Technologickým problémem je velikost tlaku plynu, která se zkouší experimentálně pro zvolené technologické parametry (teplota taveniny, teplota formy, doba prodlevy, apod.). Začíná se u nižšího tlaku plynu a kontroluje se velikost vytvořené dutiny. V případě potřeby se tlak plynu zvyšuje. U dlouhého vstřiku je rovnoměrnější tloušťka stěny po délce dutiny.

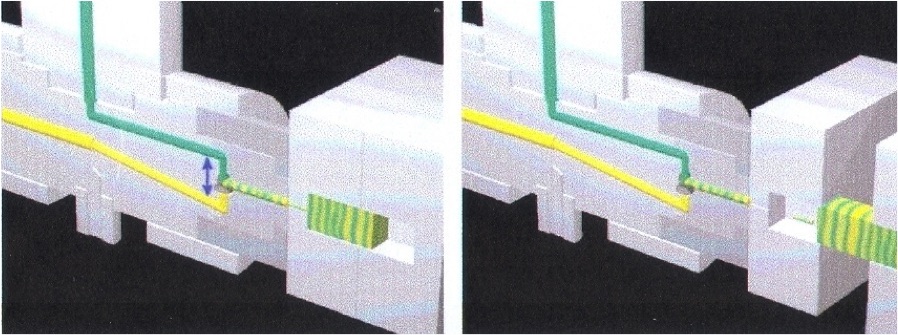

Možnosti přívodu plynu za účelem vytvoření vnitřní dutiny jsou v podstatě dvě, tryskou nebo injektorem (průměr jehly 3 až 5 mm), (viz obr. 4.8). U injektoru je nebezpečí ucpání jehly zbytky tavenin termoplastů při zpětném odsávání plynu. Kontrolu tlaku plynu provádí tlaková jednotka, která je součástí vstřikovacího stroje (viz obr. 4.39).

Obr. 4.38: Varianty přívodu plynu (nahoře tryskou, dole jehlou, injektorem) [77]

Obr. 4.39: Příklad umístění tlakové jednotky na vstřikovacím stroji

U technologie vstřikování s podporou plynu existuje několik technologických alternativ, které odstraňují „nedostatky“ technologie GIT. Tak např. vysoké teploty v místech vytvořených dutin (plyn se zahřeje a je součástí dutiny), které se velmi špatně a problematicky chladí, jsou technologicky řešeny tak, že po vytvoření dutiny v plastovém díle se tyto dutiny „proplachují“ buď studeným vzduchem, anebo vodou (technologie TIKWIT).

Zpět na začátek4.11. Technologie vstřikování plastů s podporou vody [3]

Kromě technologie vstřikování plastů s podporou plynu se v dnešní době používá technologie vstřikování, kdy k výrobě dutých těles se nepoužívá plyn, ale voda - technologii vstřikování s podporou vody (WIT). Voda je stejně jako plyn vstřikována do tekuté taveniny za účelem vytvoření dutiny. Voda by se neměla během procesu odpařovat, což závisí nejenom na plastu, ale i na tlaku, kterým bude voda vstřikována do taveniny plastu. Vstříknutí vody se musí provést dostatečně rychle, aby se zabránilo hydrolytickému rozkladu plastu.

Proces vstřikování plastů s podporou vody je obdobný jako u technologie vstřikování s podporou plynu. Technologické principy vstřikování vody jsou obdobné jako u vstřikování plynu. Voda, stejně jako plyn, přebírá funkci dotlaku. A stejně jako u plynu, tak i u vody je tlak plynu ve všech místech vytvořené dutiny stejný. Při volbě tlaku vody se postupuje od nižšího tlaku k vyššímu. Po úplném naplnění tvarové dutiny formy se tlak vody zvýší, aby se dosáhlo přesného tvaru plastového dílu. A stejně jako u plynu je i u vody velmi důležitá prodleva mezi vstřikováním taveniny a přívodem vody. Nakonec může být voda z plastového dílu vytlačena tlakovým vzduchem, nebo odsáta zpět, anebo se vylévá do zásobníku mimo formu.

Výhodou technologie vstřikování s podporou vody je možnost vyrábět tlustostěnné plastové díly (viz obr. 4.40), snížení uzavíracích sil, snížení smrštění, zkrácení délky cyklu (zkrácení doby chlazení o 70 až 90 % vlivem většího chladícího účinku vody oproti plynu), snížení hmotnosti výrobku, nízká deformace plastových výrobků, snížení spotřeby plastů a zachování vysoké kvality povrchu a kvality vnitřní stěny plastových dílů (viz obr. 4.40). Nevýhodou technologie vstřikování s podporou vody je vyšší cena nástroje (nárůst o 80 až 100 %), vyšší cena stroje (zvýšení o 30 až 50 %), řízení procesu, potřeba dodatečných zařízení, atd.

Obr. 4.40: Příklad plastového dílu vyráběného technologií vstřikování s podporou vody (vlevo) a vliv použité technologie na tloušťku stěny (vpravo) - technologie vstřikování s podporou vody (vpravo nahoře), s podporou plynu (vpravo uprostřed) a kombinace plyn – voda (vpravo dole) [78]

Zpět na začátek4.12. Technologie vstřikování plastů s prášky [3], [92]

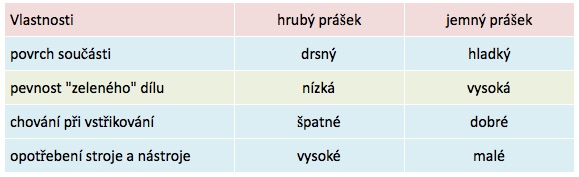

Technologie vstřikování plastů s prášky (PIM - powder injection moulding) je technologie, kde se polymer používá jak matrice, pojivo (nosič) pro prášky z rozdílných materiálů, např. na bázi kovů (tvrdé kovy, oceli, karbidy), neželezných kovů (měď), skla nebo keramiky, apod. Z hlediska použitých typů prášků má tato technologie dvě alternativy, které mají samostatné označení, ale patří pod technologii vstřikování plastů s prášky: MIM (metal injection moulding) je technologie vstřikování plastů s kovovými prášky a CIM (ceramic injection moulding) je technologie vstřikování plastů s keramickými prášky. Typ a „jemnost“ použitého prášku má výrazný vliv na proces a konečnou kvalitu dílů (viz tab. 4.2).

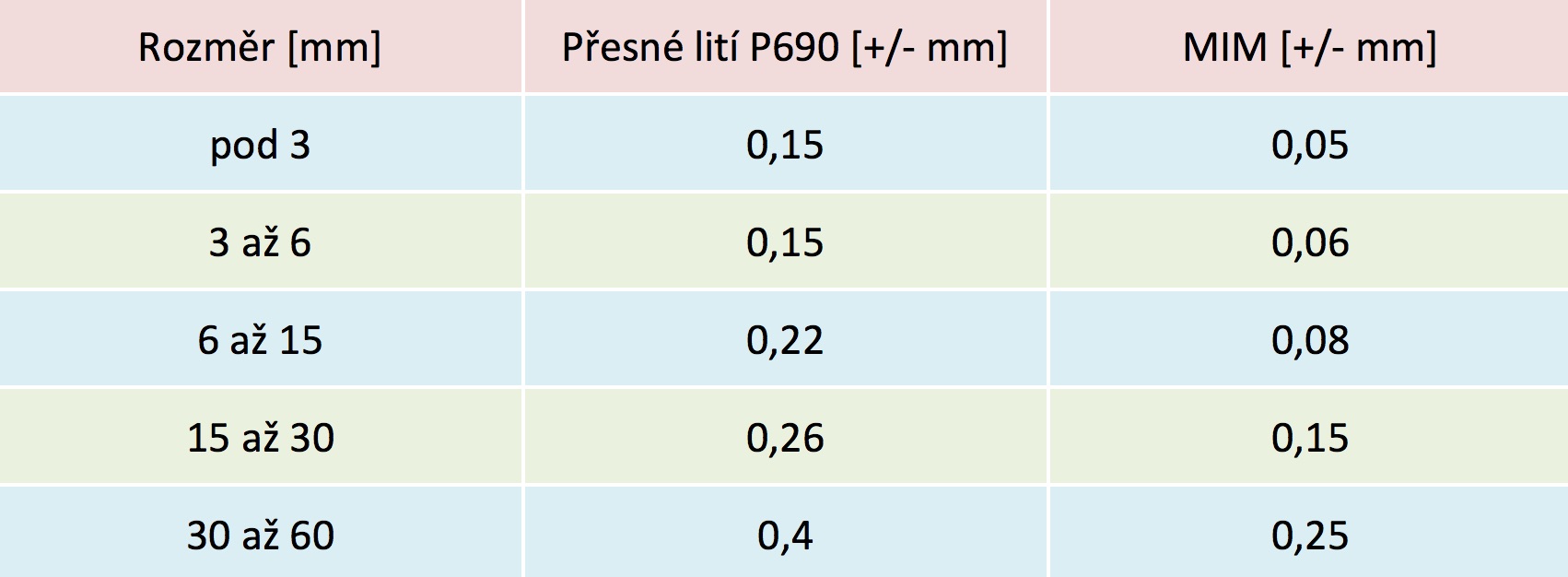

Touto technologií se vyrábějí díly (viz obr. 4.41) pro automobilový a textilní průmysl, elektrotechniku, zdravotnictví, zbrojní průmysl, apod., které jinou technologií nelze vyrobit. Konečné výrobky mají výbornou kvalitu povrchu a vysokou přesnost rozměrů (viz tab. 4.3). Určitou nevýhodou je nárůst vstupních investic oproti klasické technologii vstřikování - cena nástroje je vyšší o 50 až 80 %, cena stroje a zařízení je řádově dvojnásobná.

Tab. 4.2: Vliv jemnosti prášku na proces a konečné vlastnosti

Obr. 4.41: Příklady dílů vyráběných technologií vstřikování plastů s prášky [79]

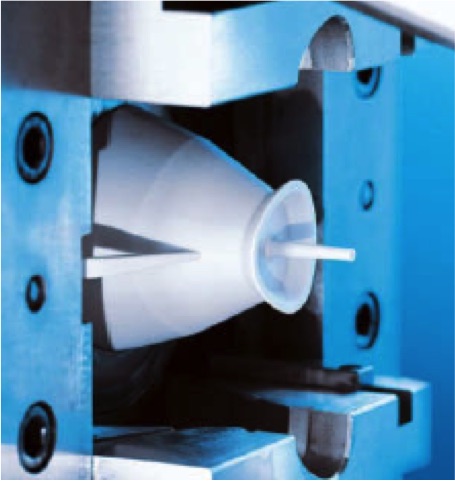

Jednotlivé fáze procesu technologie vstřikování s prášky jsou následující: smíchání vybraného typu prášku a pojiva (termoplastu) a následná granulace (provádí se pouze tehdy, pokud se nekupuje již vyrobený granulát polymerů s prášky), vstřikování taveniny plastu s prášky do dutiny vstřikovací formy (výsledkem je tzv. zelený výrobek, viz obr. 4.42), dotlak, chlazení, vyjmutí výrobku z formy, odstranění plastu (výsledkem je tzv. hnědý produkt) a konečnou fází je spékání (sintrace).

Tab. 4.3: Přesnost rozměrů u technologie PIM a technologie přesného lití

Obr. 4.42: Příklady „zelených“ dílů po vstřikování [80]

V první fázi procesu se tedy smíchá vybraný prášek s termoplastem a následně se tato směs zhomogenizuje v míchací jednotce a zgranuluje do formy granulátu. Objem plastu v granulátu je v rozsahu 35 až 50 %. Tato směs plastu s práškem je následně zplastikována v tavící komoře vstřikovacího stroje a vstříknuta pod vysokým tlakem a při vysoké teplotě do tvarové dutiny vstřikovací formy.

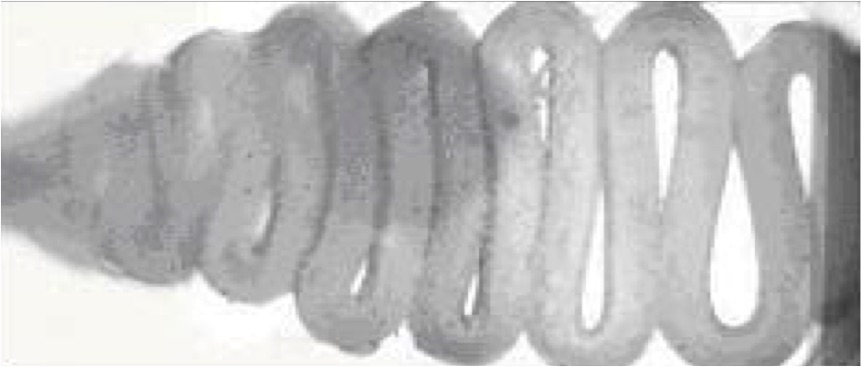

Vzhledem k vysokému procentuálnímu objemu prášku ve směsi je nebezpečí vzniku jettingu (jetting = plnění paprskem) vysoké (viz obr. 4.43).

Obr. 4.43: Plnění dutiny formy volným paprskem (experiment)

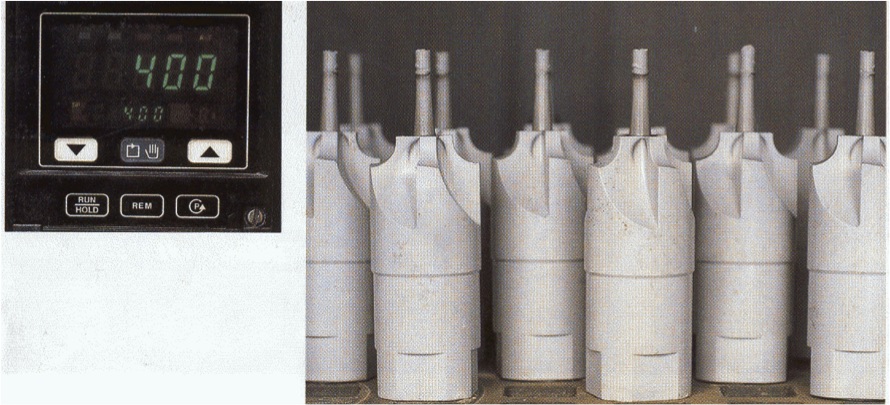

Po dotlaku a chlazení je výrobek, zelený produkt, vyjmut ze vstřikovací formy a přenesen do pece k odstranění polymeru. Odstranění polymeru se provádí několika technologickými způsoby, např. v pecích při teplotě zhruba 400 až 450 °C (proces vypálení, viz obr. 4.44). Kromě vypálení existuje i katalytický proces (teplotně-chemický) a proces sušení. Výsledkem je výrobek, hnědý produkt, s minimálním objemem plastu.

Obr. 4.44: Hnědý produkt po teplotním odstranění plastu [81]

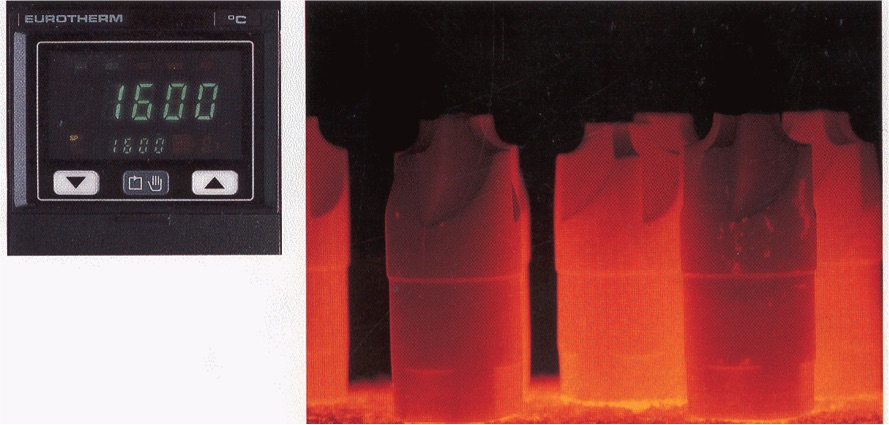

Následuje spékání (sintrace, viz obr. 4.45) kovového nebo keramického prášku v pecích v inertních atmosférách při teplotách (do 2000 °C), odpovídajících použitému druhu prášku. Výsledné díly jsou homogenní a vykazují izotropní smrštění, které je výrazně vyšší, než u klasické technologie vstřikování (pohybuje se v desítkách procent, např. 21 %) a velikost smrštění je závislá na použitém polymeru, prášku a objemu polymeru.

Obr. 4.45: Proces sintrace [82]

Zpět na začátek4.13. Technologie reakčního vstřikování [3], [11], [15]

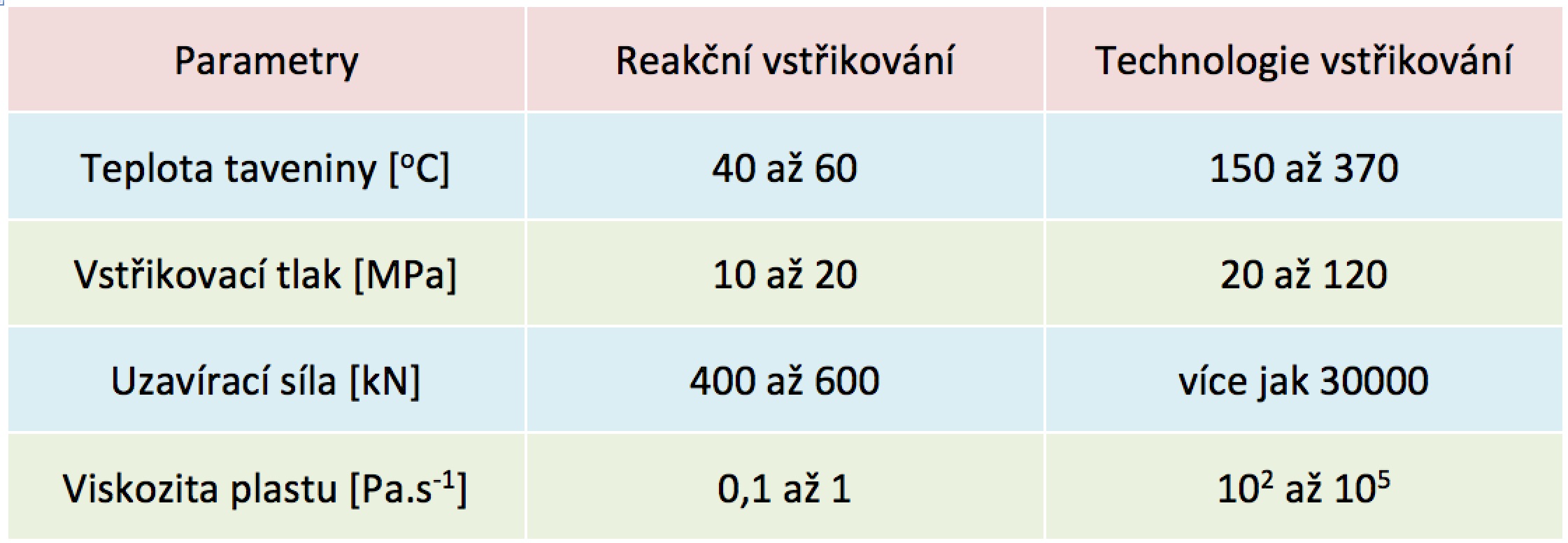

Technologie reakčního vstřikování (RIM - reaction injection moulding) se liší oproti technologii vstřikování v tom, že se do dutiny vstřikovací formy nevstřikuje tavenina plastů, ale kapalina, která má mnohem vyšší tekutost (viz tab. 4.4). Tuhého dílu se dosáhne tím, že v dutině vstřikovací formy proběhne chemická reakce, polyreakce.

Tab. 4.4: Hlavní rozdíly mezi technologií reakčního vstřikování a technologií vstřikování

Výhodou reakčního vstřikování je:

- vysoká tekutost složek polymerů a tedy možnost výroby velkých a velkoplošných dílů;

- zaplnění velkých dílů nízkými tlaky při malých tloušťkách výrobku;

- nízké výrobní náklady (nízká cena forem);

- výroba dílů bez pnutí, dodatečných deformací a propadlin i pro rozdílné tloušťky stěny v důsledku použitých nízkých tlaků;

- vlastnosti materiálu lze ovlivnit kombinací složek a technologickými parametry, vstřik polymeru do formy o vyšší teplotě, než je teplota vstřikované kapaliny, nízká hodnota smrštění.

Nevýhodou technologie reakčního vstřikování je obtížné dosažení kvalitního povrchu v důsledku nízkých tlaků, relativně dlouhé doby výrobních cyklů a vysoké nároky na odvzdušnění.

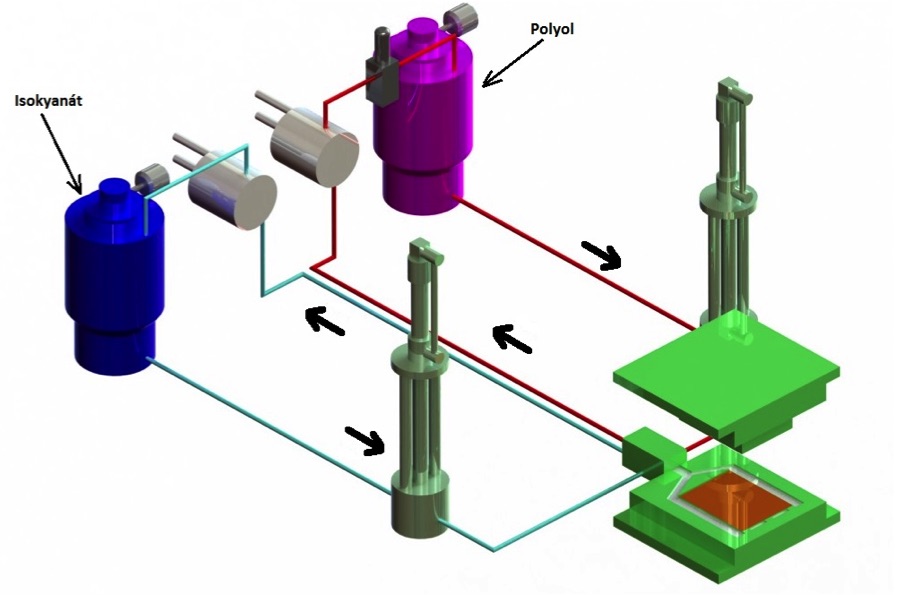

Hlavním materiálem, který se používá pro reakční vstřikování, je polyuretan (PUR). Hlavní složky reakční směsi při vzniku polyuretanu jsou isokyanát a polyol. Dále se používají např. i polyamid (PA) nebo různá složení na bázi epoxidů (EP).

Obr. 4.46: Princip technologie reakčního vstřikování

Princip technologie reakčního vstřikování (viz obr. 4.46) je následující: jednotlivé kapaliny jsou připravovány odděleně v zásobnících a k jejich smíchání dojde těsně před vstřikováním do dutiny vstřikovací formy (součástí nástroje je míchací jednotka). Následuje vstřikování a čas pro chemickou reakci. Polymer je buď vytvrzen ve formě, anebo je částečně vytvrzován ve formě a následně se vytvrzování dokončí na odděleném přípravku, zatímco probíhá další cyklus.

Technologickými alternativami reakčního vstřikování jsou technologie reakčního vstřikování s vyztužením (RRIM) a technologie strukturního reakčního vstřikování (SRIM). Technologie RRIM je založena na tom, že jsou před vstřikováním do kapaliny přidávány tuhé vláknité vyztužující částice (např. skleněná vlákna). U technologie SRIM je jako výztuha použita tkanina, pletenina, apod. nebo preforma vložená do formy před vstřikováním.

Zpět na začátek4.14. Technologie tandemového vstřikování [3], [14], [94]

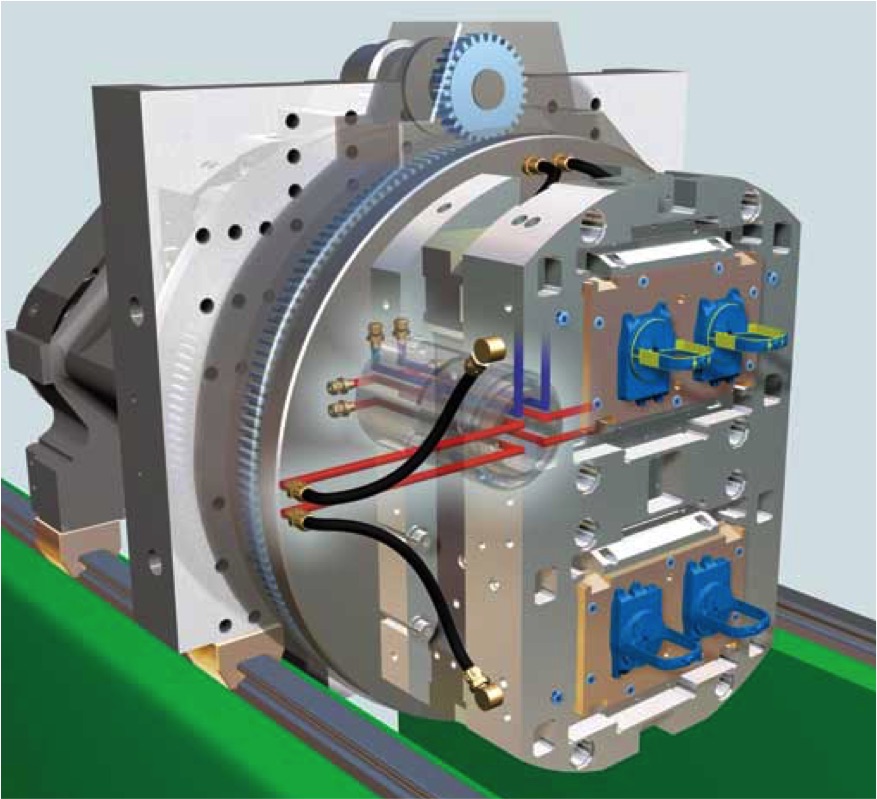

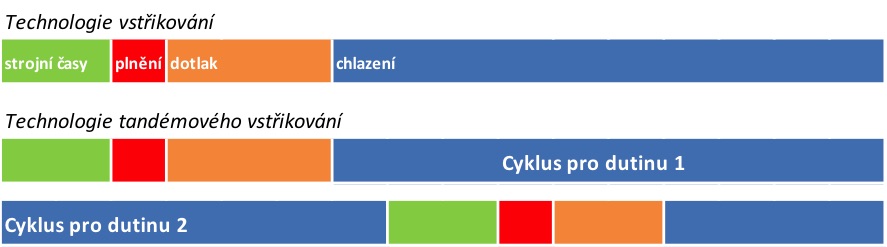

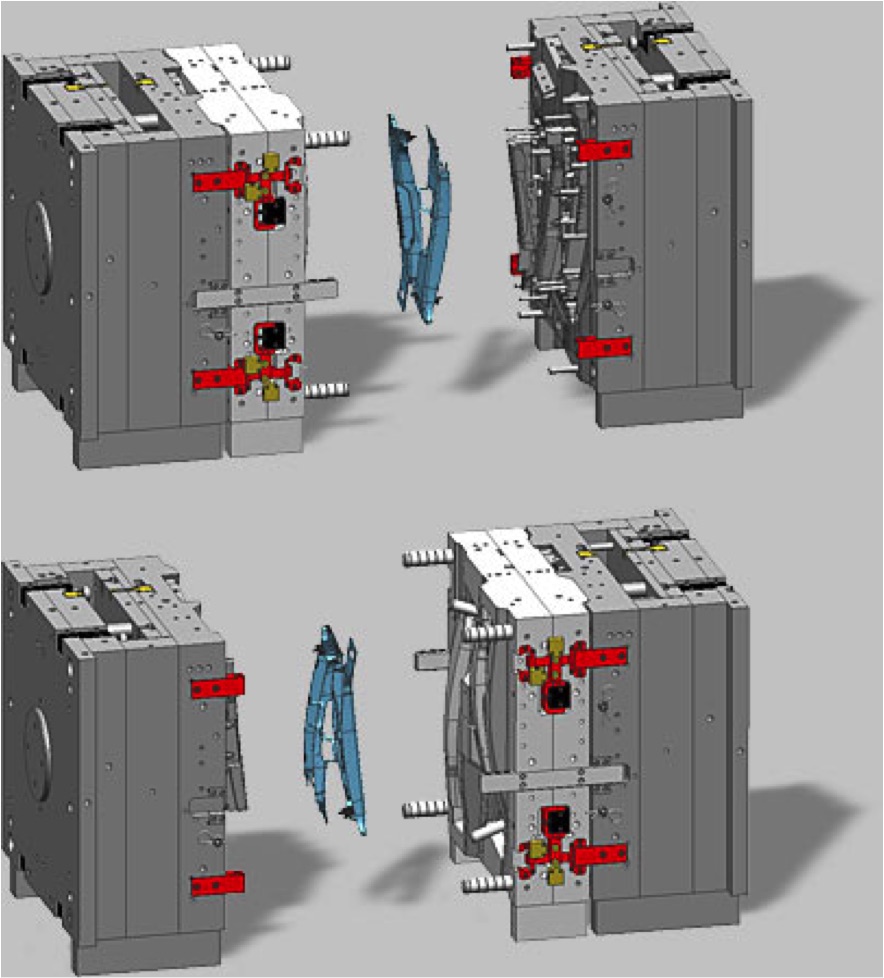

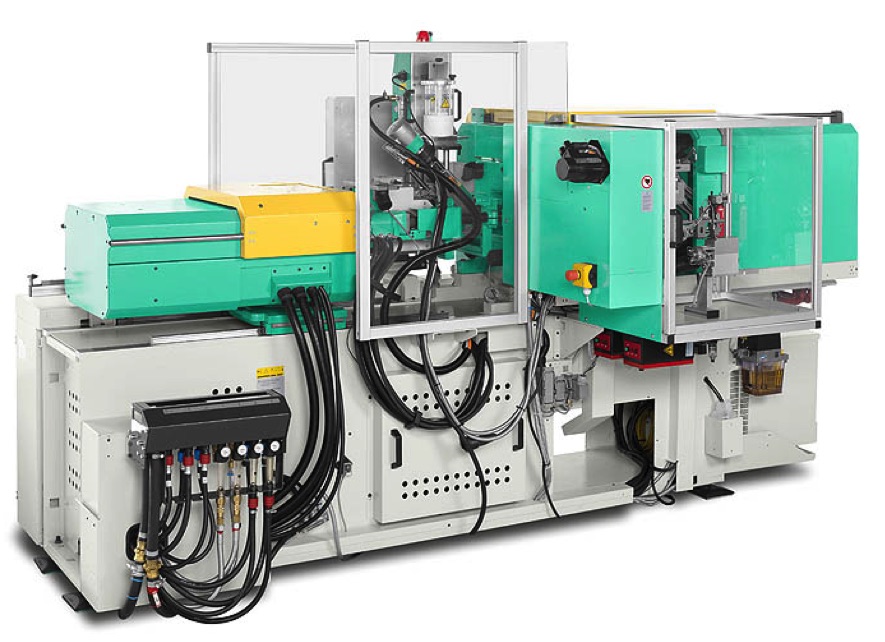

Princip technologie tandemového vstřikování (TIM – tandem injection moulding) spočívá v tom, že v jedné vstřikovací formě jsou dvě tvarové dutiny, které jsou „za sebou“, sériové, protilehlé (viz obr. 4.48). Jednotlivé tvarové dutiny jsou v přesně stanovených časových cyklech plněny, dotlačovány a chlazeny (stejně jako u technologie vstřikování). Princip je tedy založen na tom, že zatímco v jedné tvarové dutině vstřikovací formy probíhá proces otevření formy, vyhození výrobku a zavření formy, proces plnění a dotlaku, tak ve druhé tvarové dutině probíhá proces chlazení (viz obr. 4.47). Vstřikovací formy mají „mezidesku se zámky“ pro otevírání formy v jednotlivých tvarových dutinách. Vstřikovat můžeme výrobky stejného objemu, ale i objemu rozdílného. Výhodou technologie je nejenom zvýšení produktivity výroby, ale i snížení uzavírací síly vstřikovacího stroje.

Obr. 4.47: Příklad časového cyklu u technologie tandemového vstřikování [14]

Obr. 4.48: Princip technologie tandemového vstřikování [83]

Zpět na začátek4.15. Technologie mikrovstřikování [92]

Technologie mikrovstřikování je technologie, kterou se vyrábí plastové díly o velmi malých rozměrech (viz obr. 4.49), resp. s velmi malou hmotností. Hmotnost takto vyráběných dílů je velmi nízká (v některých literárních pramenech je uváděna hmotnost 1 g). K mikrovstřikování se používají speciální vstřikovací stroje s kombinovanou vstřikovací jednotkou (plastikace šnekem, vstřikování pístem, viz obr. 4.50). Výroba forem je vzhledem k rozměrům plastových dílů velmi náročná a vyhazování dílů je vzhledem k velikosti plastových výrobků velmi specifické. Kontrola rozměrů vyrobených plastových dílů se obvykle provádí pod mikroskopem.

Obr. 4.49: Příklady plastových dílů vyrobených mikrovstřikováním [84]

Obr. 4.50: Příklad vstřikovacího stroje pro technologii mikrovstřikování [85]

Zpět na začátek4.16. Technologie vstřikování taveninou o vysokém tlaku [3]

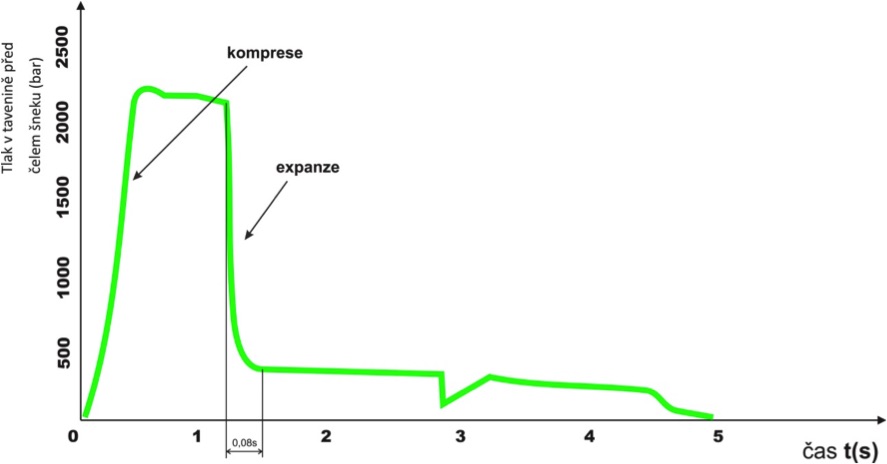

Technologie vstřikování taveninou o vysokém tlaku (X-melt) je proces založený na vstřikování taveniny, která je pod vysokým tlakem, do uzavřené dutiny vstřikovací formy. Princip technologie je založen na tom, že tavící komora obsahuje programově ovládanou trysku. Na začátku procesu je tryska stroje, která je vybavena pneumatickou jehlou, uzavřena a plastikační jednotka stroje plastikuje polymer stejně, jako u technologie vstřikování. Po skončené plastikaci je tavenina plastu stlačována mezi uzavřenou tryskou a čelem šneku pohybem šneku vpřed do dosažení předem stanovené pozice. Tlak v tavenině plastu je v rozsahu 100 až 250 MPa (je závislý na tvaru a velikosti výrobku). Současně nastává zmenšení objemu a dochází k teplotní homogenitě taveniny plastu. Nakonec je tryska otevřena, tavenina plní tvarové dutiny vstřikovací formy, zvětšuje svůj objem, expanduje a relaxuje z hlediska napětí (viz obr. 4.51). Ostatní fáze procesu jsou shodné jako u technologie vstřikování, tedy dotlak, chlazení, otevření formy a vyhození výrobku.

Obr. 4.51: Průběh tlaku u technologie vstřikování taveninou o vysokém tlaku

Zpět na začátek4.17. Technologie vstřikování strukturních pěn [3], [11], [15]

Technologie vstřikování strukturních pěn vede k výrobě plastových dílů s velmi nízkou hustotou, velmi nízkou hmotností. Výrobky ze strukturních pěn nacházejí své uplatnění nejenom jako izolační materiály ve stavebnictví a spotřebním průmyslu, ale také v automobilovém průmyslu a při výrobě hraček.

Z hlediska technologie výroby rozeznáváme několik procesů, které využívají k vytvoření napěněné struktury buď fyzikální, anebo chemické nadouvadlo. Výrobky ze strukturních pěn mají kompaktní povrchovou vrstvu a napěněné jádro. Plasty, používané pro strukturní pěny, jsou ABS, PA, PE, PPO, PC, PP, PS, PBT, PC/ABS, termoplastické elastomery, apod.

Prvním možným technologickým způsobem výroby strukturních pěn je vstřikování granulátu plastu s nadouvadlem (ve formě taveniny) do dutiny vstřikovací formy. Plasty jsou nadouvány přídavkem 0,5 až 3 % chemického nadouvadla. Objemem přidaného nadouvadla lze získat buď lehký, anebo těžký výstřik. V důsledku ohřevu taveniny plastu během plastikace dochází k aktivaci nadouvadla. Následuje proces plnění dutiny vstřikovací formy taveninou o objemu 80 až 90 % objemu výrobku. V důsledku expanze nadouvadla uvnitř plastového výrobku dojde k dopěnění dílu do 100 % objemu. Nadouvadlo přejímá funkci dotlaku. Proces pokračuje chlazením, které je v důsledku teplotně-izolačních vlastnost vytvořených strukturních pěn mnohem pomalejší (oproti technologii vstřikování termoplastů jsou v tomto případě chladící doby mnohem delší). Proces končí vyhozením výrobku (viz obr. 4.52).

Obr. 4.52: Příklad technologie vstřikování strukturních pěn [86]

Strukturní pěny lze zpracovávat na běžných vstřikovacích strojích s dostatečnou vstřikovací rychlostí buď nízkotlakým, anebo vysokotlakým způsobem. Tlak plynu u nízkotlakého způsobu je do cca 3 MPa, tlak plynu u vysokotlakého způsobu je vyšší jak 3 MPa. Nevýhodou vysokotlakého způsobu jsou vzhledové vady na povrchu výrobku a poměrně dlouhý čas pro vytěkání zbytku nadouvadla. Uzavírací síla stroje je v důsledku nízkých vstřikovacích tlaků v rozsahu 25 až 50 % uzavírací síly pro technologii vstřikování. Technologie vstřikování strukturních pěn se stále modernizují. V současné době je např. možné, při vhodné konstrukci formy, vstřikovat v rámci jednoho výrobku pěny rozdílné tvrdosti.

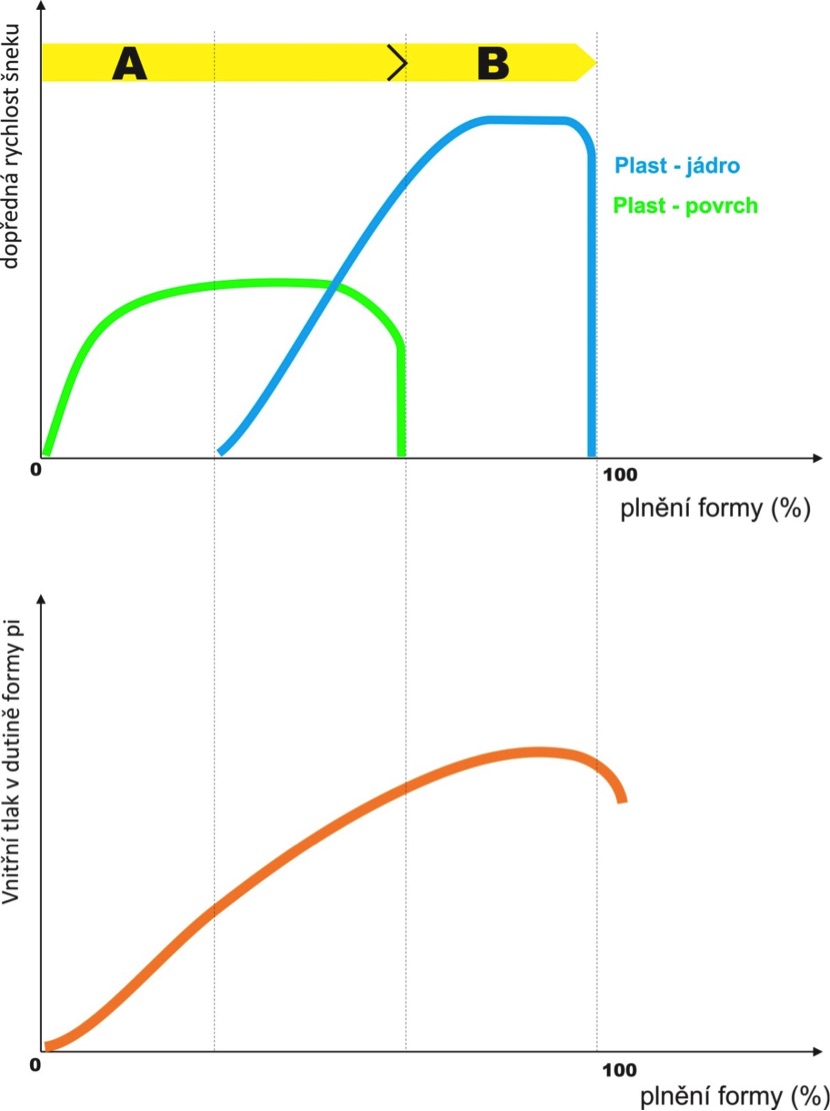

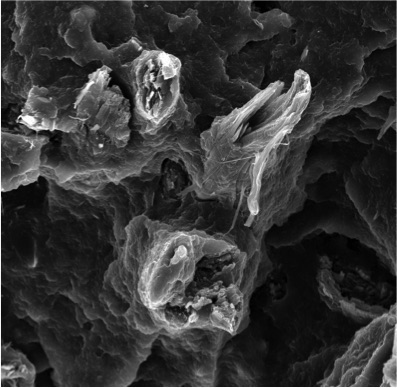

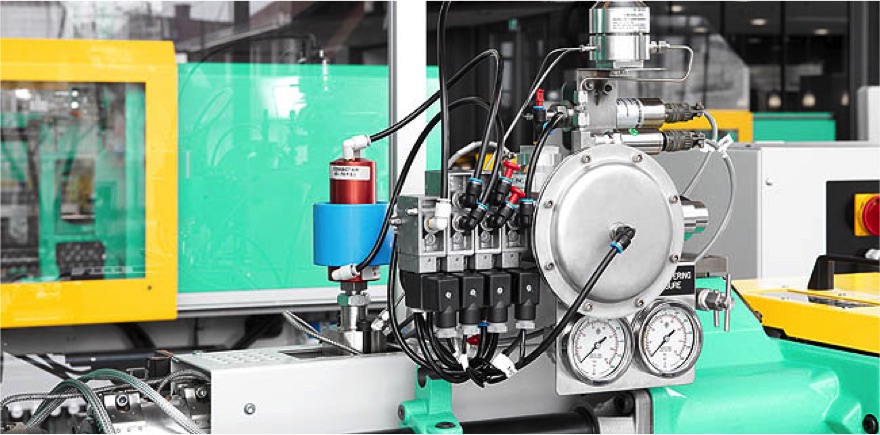

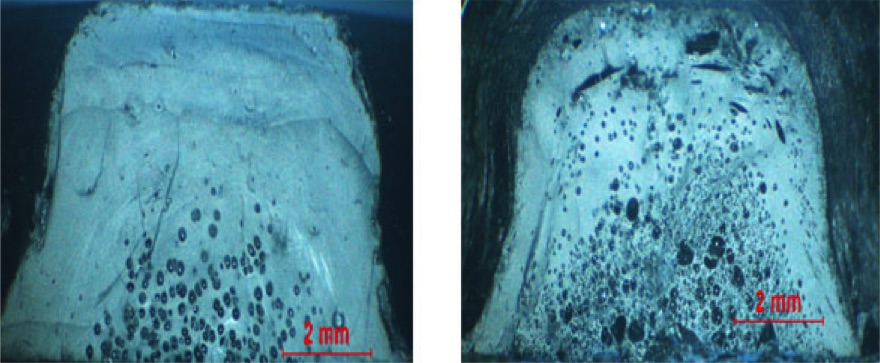

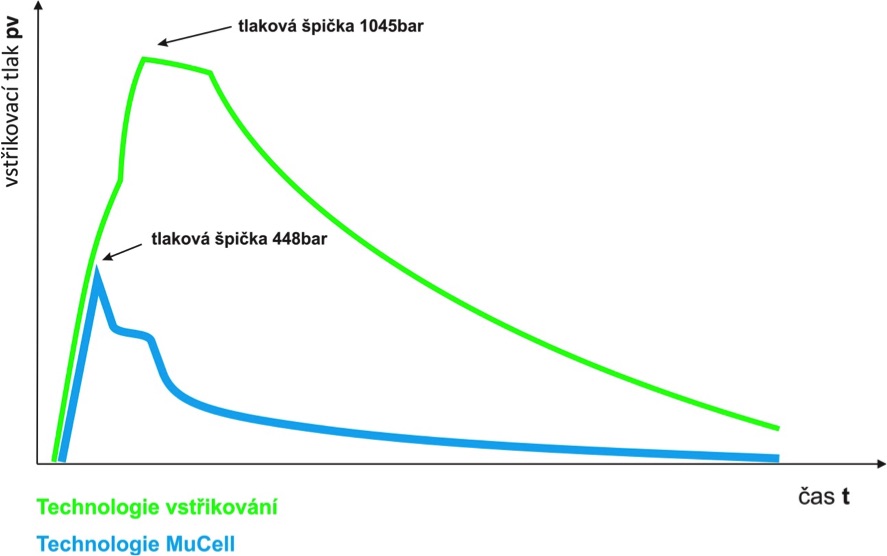

Dalším technologickým způsobem výroby strukturních pěn je použití fyzikálního nadouvadla, např. dusíku nebo CO2. Tato technologie je známá pod označením „Mucell“. Princip technologie je založen na tom, že plyn je dávkován do taveniny plastu nikoliv pomocí nadouvadla, ale speciálním injektorem, který je součástí vstřikovací jednotky (viz obr. 4.53). Během procesu vstřikování dochází k superkritickému proudění, které umožňuje homogenní tvorbu mikrobublin se stejnou velikostí v rozsahu 10 až 100 μm (viz obr. 4.54) oproti dříve uvedené technologii výroby strukturních pěn. Množství a velikost mikrobublin je ovlivněna viskozitou taveniny, dobou chlazení, vstřikovacím tlakem, množstvím plynu a tloušťkou dílu. Po vstříknutí taveniny plastu do dutiny vstřikovací formy plyn expanduje a vytvoří mikrobuněčnou strukturu v celém průřezu (velikost vstřikovacího tlaku a dotlaku je nižší, než u technologie vstřikování, viz obr. 4.55). Po fázi plnění a dotlaku následuje fáze chlazení, která je oproti technologii vstřikování kratší v průměru o 20 % (menší objem taveniny plastu). Podobně i doba vstřikování a dotlaku je oproti technologii vstřikování kratší, protože plyn podporuje proces plnění a zajišťuje dotlak. Nakonec se forma otevře a plastový díl je vyhozen. [95]

Obr. 4.53: Vstřikovací stroj pro technologii Mucell [87]

Obr. 4.54: Porovnání struktury při použití dusíku (vlevo) a nadouvadla (vpravo)

Obr. 4.55: Porovnání tlakových průběhů mezi technologií vstřikování a technologií Mucell [95], [28]

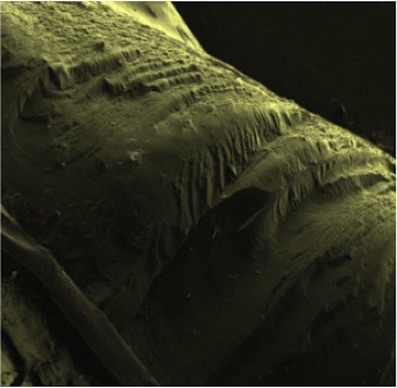

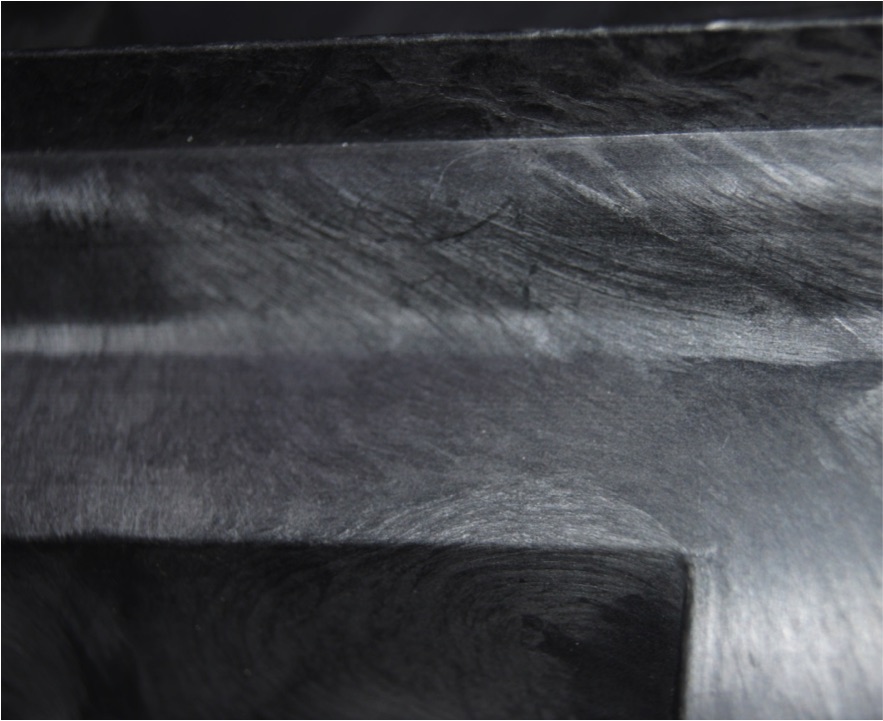

Výhody této technologie jsou snížení hmotnosti vstřikovaných plastových dílů cca o 6 až 30 % s deklarovanými mechanickými vlastnostmi, rovnoměrné rozložení mikrobublin po celém výrobku, eliminace deformací a propadlin, zmenšení smrštění, zkrácení výrobního cyklu o 20 až 30 %, snížení uzavírací síly cca o 30 až 60 % oproti technologii vstřikování, menší orientace makromolekul. Nevýhody technologie Mucell jsou nevyhovující kvalita povrchu z hlediska vzniku šmouh (viz obr. 4.56), vyšší náklady na strojní vybavení (speciální šnek, nutná přídavná zařízení, jako je zdroj plynu, regulátor tlaku plynu, injektory, atd.).

Obr.4.56: Povrch plastového dílu vyrobeného technologií Mucel

Zpět na začátek4.18. Technologie nízkotlakého vstřikování [3]

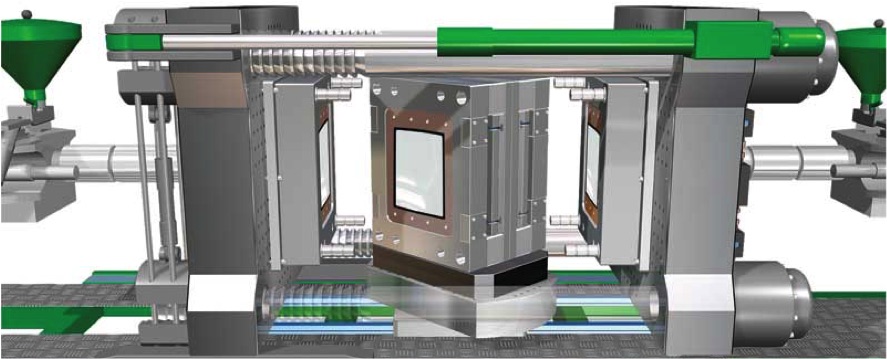

Technologie nízkotlakého vstřikování je technologie, při které se tavenina plastu vstříkne do formy, kde nastává pokles tlaku při současném chlazení. K výrobnímu procesu se používá karuselových (vícepolohových) strojů s několika samostatnými vstřikovacími nástroji, které se otáčejí ke vstřikovací jednotce (viz obr. 4.57). Každý nástroj má vlastní uzavírací systém. Použití technologie nízkotlakého vstřikování je vhodné pro delší vstřikovací cykly. Výhodou je snížení velikosti stroje pro daný počet forem, nízké napětí a pnutí ve výrobku, nízká cena nástroje. Nevýhodou je nízká rozměrová stabilita, kvalita povrchu.

Obr. 4.57: Vícepolohový vstřikovací stroj

Zpět na začátek4.19. Technologie zastřikování [3]

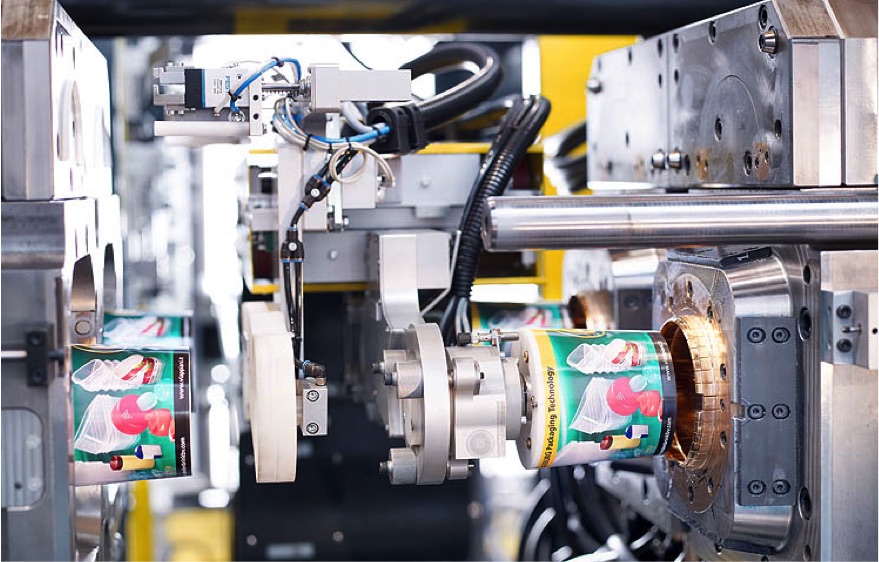

Princip technologií zastřikování (hybridní technologie, InMould technologie, IML - in-mould labeling, IMD - in-mould decoration) spočívá v tom, že vložený materiál (kov, plast, textilie, aj.) je v dutině vstřikovací formy zastříknut taveninou plastu (viz obr. 4.59) a dojde ke spojení těchto dvou materiálů za účelem zlepšení vzhledových vlastností výrobku, pro výrobu dílů s vysokou kvalitou povrchu, pro zvýšení odolnosti proti otěru, UV záření, apod. (viz obr. 4.58). Plast má funkci nosiče, zajišťuje rozměrovou a tvarovou stabilitu plastového výrobku.

Obr. 4.58: Příklady pastových dílů vyráběných technologií zastřikování [88]

Obr. 4.59: Technologie zastřikování [89]

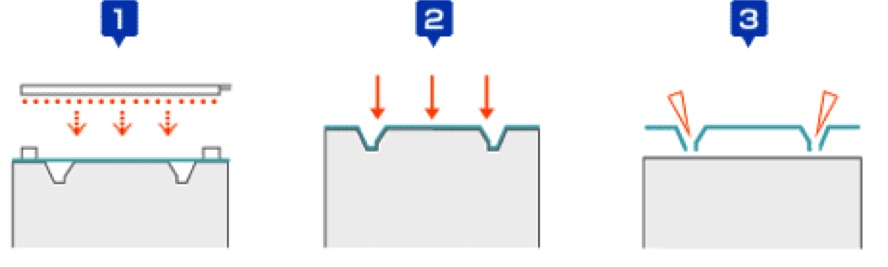

Princip technologie zastřikování je následující: otevření vstřikovací formy, vložení fólie, textilie, apod. do dělící roviny vstřikovací formy, vstřikování taveniny do dutiny formy (zastříknutí vloženého materiálu), chlazení zastříknutého výrobku, otevření formy a vyhození plastového dílu. Technologických alternativ je poměrně velké množství. Tak např. do dělící roviny vstřikovací formy je možné vložit fólii nebo textilii ve výchozím stavu (viz obr. 4.60), anebo je možné do formy vložit již, většinou podtlakově, za tepla předtvarovanou fólii nebo textilii (viz obr. 4.61).

Obr. 4.60: Princip zastřikování polotovaru [90]

Způsob výroby vkládaných fólií (např. válcování) nebo textilií (tkaniny, pleteniny, netkané textilie) ovlivňuje schopnost deformace polotovaru během zastřikování v jednotlivých směrech (důsledek vzniklé anizotropie). Proto lze orientací fólie nebo textilie při vkládání do dělící roviny vstřikovací formy eliminovat např. protržení vloženého polotovaru během vstřikování taveniny plastu. Ve fázi zastřikování se používají nižší vstřikovací tlaky (vstřikování se sníženým tlakem), než u technologie vstřikování. Proces chlazení je, hlavně na straně fólie nebo textilie, ovlivněn teplotními a tepelnými vlastnostmi vloženého materiálu (kov, polymer, přírodní materiály, atd.). Před otevřením vstřikovací formy většinou dochází k odstřižení přebytečné fólie (textilie) ve formě, anebo dochází k odstřižení přebytečného vloženého polotovaru až po vyhození z formy. U předtvarovaných polotovarů je odstřižení přebytečného materiálu provedeno již před vložením do dělící roviny vstřikovací formy (viz obr. 4.61).

Obr. 4.61: Princip zastřikování předtvarovaného polotovaru [91] (1 - ohřev, 2 - předtvarování, 3 - ostřižení, 4 - vložení, 5 - zastřikování, 6 - vyhození)

Zpět na začátek4.20. Další speciální technologie vstřikování [1], [3], [93]

Kromě dříve popsaných speciálních technologií vstřikování plastů a kompozitů existují i další speciální technologie, jako je např. sekvenční vstřikování, vstřikování do vakua, extruzní vstřikování, vstřikování se svařováním, inteligentní vstřikování, atd.

Základní princip těchto technologií je následující: Sekvenční vstřikování (MLFM - multi live feed injection moulding) se používá hlavně u plastů plněných vyztužujícím (ale i nevyztužujícím) plnivem. Princip je založen na tom, že mezi tryskou a vstřikovací formou je doplňkové zařízení, které rozdělí taveninu plastu do dvou proudů a tyto proudy jsou střídavě cyklicky stlačovány pro „promíchání“ taveniny v dutině vstřikovací formy. Ve fázi dotlaku jsou oba proudy stlačeny současně. Tím se snižuje počet vad na výrobku, zvyšuje pevnost u vyztužených plastů, snižuje pnutí a efekt studených spojů. Technologie vstřikování do vakua je technologie založená na tom, že se vstřikuje do dutiny formy, kde je vakuum. Inteligentní vstřikování (Intellimould) je proces, při kterém se vstřikuje do dutiny vstřikovací formy, kde je protitlak vzduchu. Extruzní vstřikování je proces, při kterém se vstřikuje do dutiny vstřikovací formy nikoliv posuvným pohybem šneku dopředu, ale otáčivým pohybem šneku jako při extruzi. Vstřikovací tlaky jsou však výrazně nižší, než v případě klasického vstřikování. Technologie se používá v případě, kdy není dostatečná vstřikovací kapacita stroje. Vstřikování se svařováním je technologie, kdy se ve formě kombinuje proces vstřikování a proces svařování. Po provedeném vstřikování dojde k pootočení (k posunu) obou polovin plastových dílů proti sobě. Následuje natavení styčných ploch pomocí topného elementu a zavřením vstřikovací formy dojde ke svaření.

Zpět na začátek