3. Technologie vstřikování plastů[1], [4], [5], [6], [8], [16]

Obsah kapitoly

- 3.1. Podstata a princip technologie vstřikování

- 3.2. Vstřikovací cyklus

-

3.3.

Popis jednotlivých fází vstřikovacího cyklu

- 3.3.1. Strojní časy

- 3.3.2. Doba vstřikování

- 3.3.3. Doba dotlaku

- 3.3.4. Doba plastikace

- 3.3.5. Doba chlazení

- 3.3.6. Vyhození výstřiku

- 3.4. Technologické parametry procesu vstřikování

- 3.5. Řízení vstřikovacího procesu

-

3.6.

Procesy probíhající během technologie vstřikování (průvodní jevy)

- 3.6.1. Orientace

-

3.7.

Procesy probíhající po vstřikování (následné jevy)

- 3.7.1. Krystalizace

- 3.7.2. Pnutí

- 3.7.3. Smršení

- 3.8. Faktory a parametry ovlivňující vlastnosti a kvalitu vstřikovaných dílů

- Testové otázky

Jedná se o nejpoužívanější technologii pro zpracování termoplastů, termoplastických elastomerů, polymerních směsí, kompozitů, ale i reaktoplastů, kaučuků a pryží. Technologie vstřikování plastů svým principem vychází z technologie tlakového lití, ovšem za výrazně jiných teplot zpracování a tokových vlastností tavenin termoplastů. Podstata technologie vstřikování plastů je založena na cyklickém opakování jednotlivých částí výrobního cyklu, které jsou podrobněji popsány v kap. 3.2.

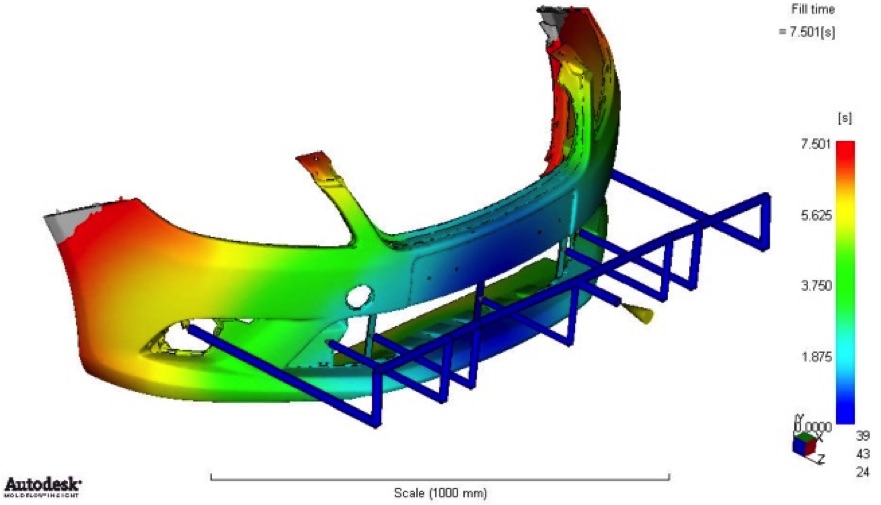

Vstřikováním se vyrábějí výrobky, které mají buď charakter konečného výrobku (krabičky, květináče, vaničky, apod.), anebo jsou to polotovary nebo díly pro další zkompletování samostatného výrobního celku (nárazníky, světla, součásti přístrojů, atd. – viz obr. 3.1). Vstřikované díly můžou mít hmotnost menší jak 0,1 g, ale zároveň můžeme vstřikováním vyrábět díly s hmotností i několika kilogramů.

Obr. 3.1: Příklady vstřikovaných dílů [45]

Výhodami technologie vstřikování je, že výrobky mají vysokou rozměrovou i tvarovou přesnost pro sériovou opakovatelnost procesu, na jeden cyklus lze získat konečný díl, a to i velmi tvarově složitý, výborná kvalita povrchu, velmi krátké výrobní cykly, apod. Nevýhodami technologie vstřikování jsou však velké pořizovací náklady na nákup strojů a forem, velikost strojního vybavení ve vztahu k velikosti dílu, atd. Technologie vstřikování je vhodná pro velkosériovou a hromadnou výrobu.

Video 1: Technologie vstřikování

Zpět na začátek

3.1. Podstata a princip technologie vstřikování

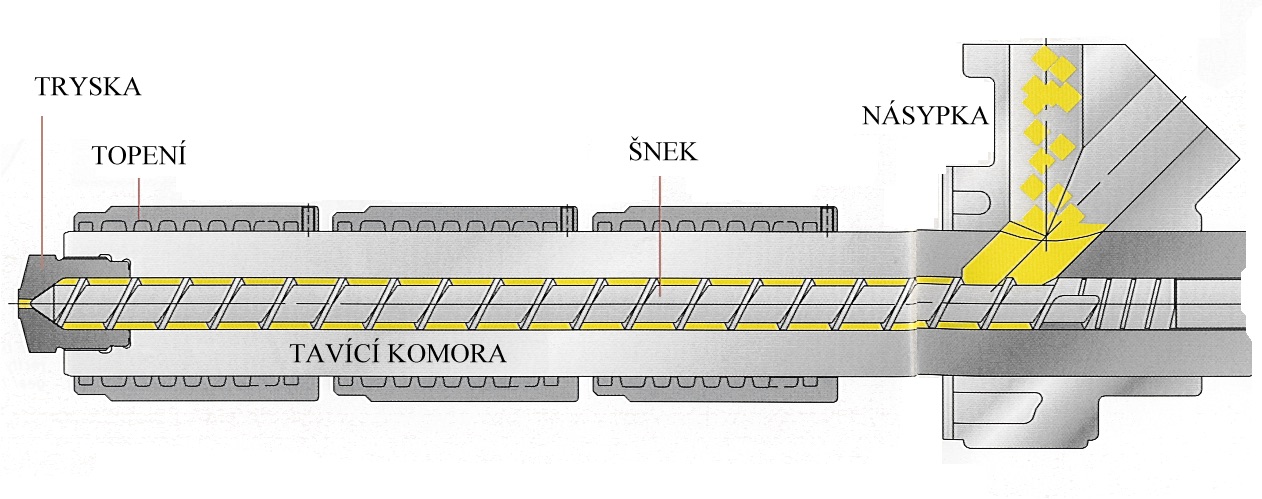

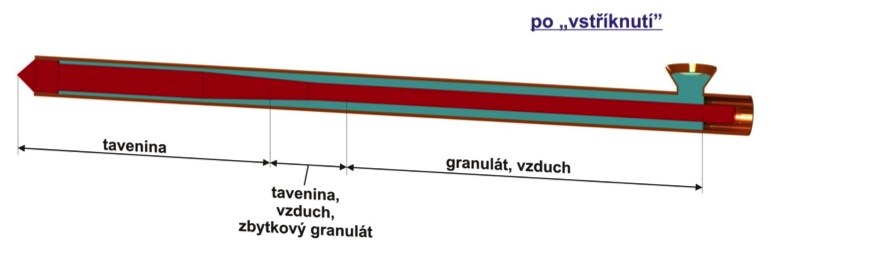

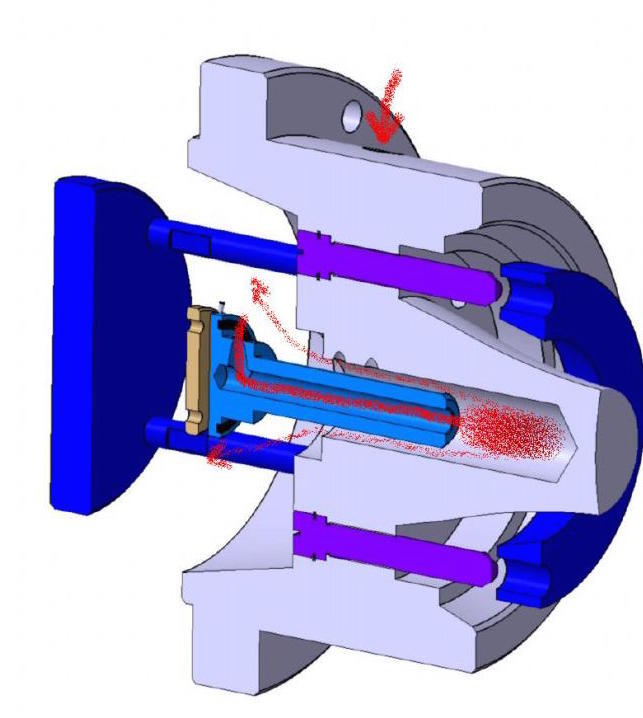

Technologie vstřikování je takový způsob zpracování plastů a kompozitů, při kterém je potřebná dávka zpracovávaného materiálu ve formě taveniny (tekutý stav, viskózní tok, viz obr. 1.6) vstříknuta pomocí šneku nebo pístu velkou rychlostí z plastikační (tavící) komory do uzavřené dutiny (většinou) kovové vstřikovací formy, kde v důsledku odvodu tepla (chlazení) ztuhne v konečný výrobek. Plastikační komora je součástí vstřikovacího stroje a zásoba vstřikovaného materiálu (taveniny plastu) se v ní neustále doplňuje během výrobního cyklu (animace 1). [1]

Princip technologie vstřikování je následující (animace 2): plast (nejčastěji v podobě granulí), recyklát nebo regranulát je nasypán do násypky, z níž je odebírán pracovní částí vstřikovacího stroje (šnekem, pístem), která hmotu dopravuje do tavící komory, kde za současného účinku tření a topení plast taje a vzniká tavenina. Tavenina je následně vstřikována do dutiny formy (viz obr. 3.2), kterou zcela zaplní a získá její tvar a objem. Následuje dotlaková fáze pro snížení smrštění a rozměrových změn. Plast předává formě teplo a postupným ochlazováním ztuhne ve finální výrobek. Potom se forma otevře a výrobek je vyhozen a celý výrobní proces se cyklicky opakuje. [1]

Animace 1: Princip technologie vstřikování

Animace 2: Podstata technologie vstřikování

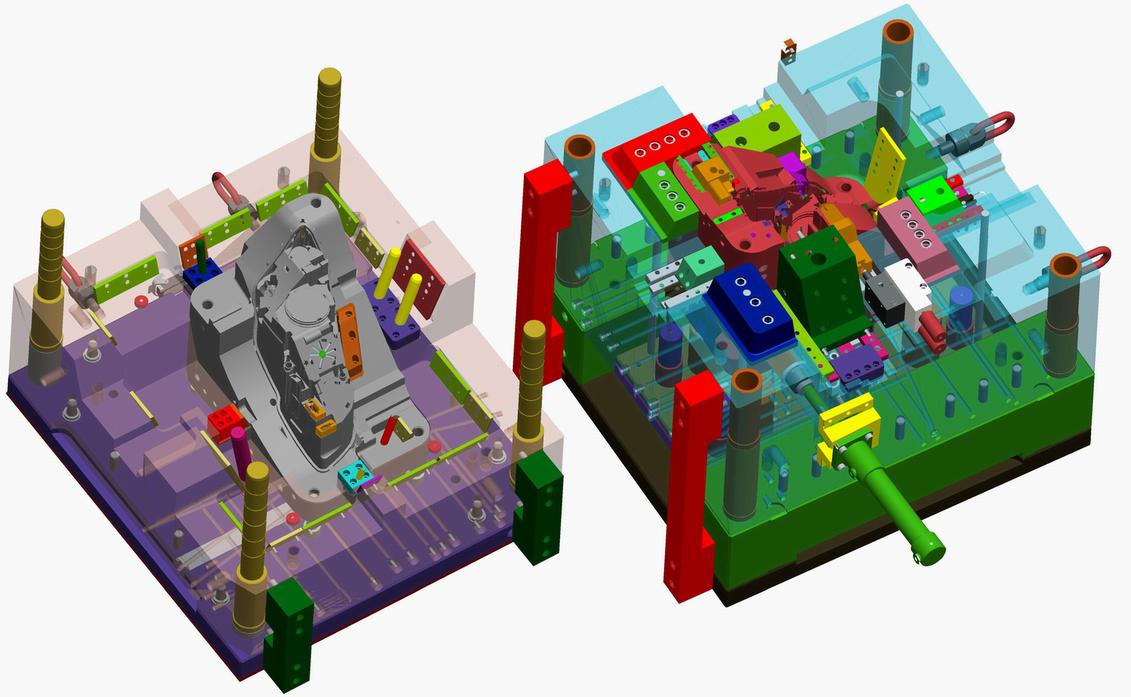

Obr. 3.2: Příklad vstřikovací formy

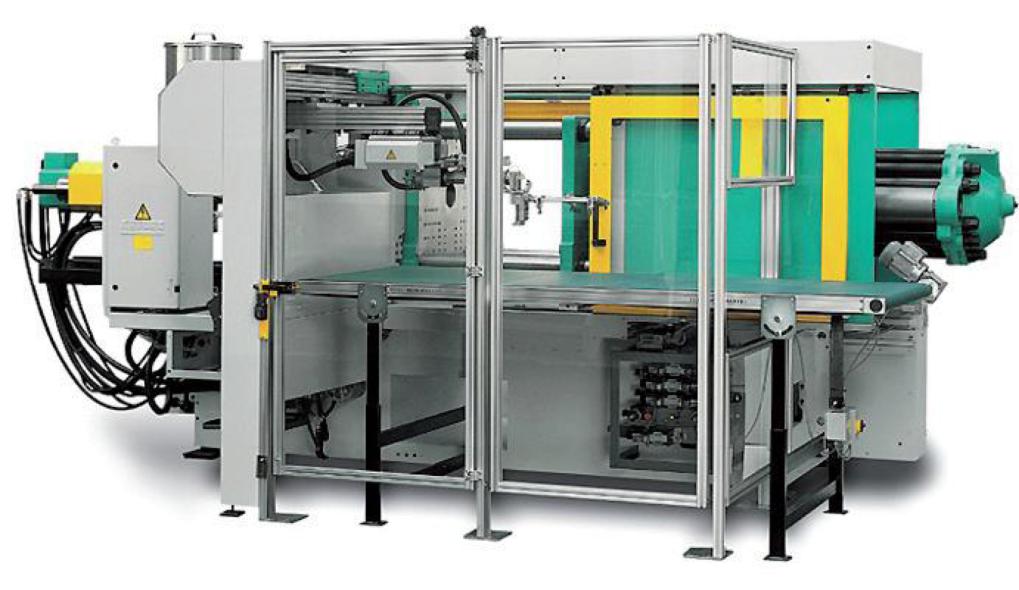

Ke vstřikování plastů se používají vstřikovací stroje, které z hlediska typu pohonu mohou být hydraulické, elektrické nebo hybridní. Vstřikovací stroje mají dvě na sobě nezávislé jednotky, vstřikovací a uzavírací jednotku, které jsou řízeny řídící mikroprocesorovou jednotkou. Příklad vstřikovacího stroje je ukázán na obr. 3.3.

Obr. 3.3: Vstřikovací stroj ARBURG 270S 400-100

Úkolem vstřikovací jednotky je doprava plastu, plastikace, vstřikování a dotlak taveniny plastu. Uzavírací jednotka zajišťuje otevírání a zavírání vstřikovací formy, „držení“ formy v zavřeném stavu během vstřikování a dotlaku a vyhození výrobku.

Mezi základní parametry vstřikovacích strojů ve vazbě na technologii patří (vybrané parametry pro stroj ARBURG 270S 400-100 jsou v tab. 3.1):

Vstřikovací kapacita: maximální objem taveniny plastu [cm3], který je stroj schopen vstříknout na jeden zdvih, posun šneku směrem ke vstřikovací formě. Vstřikovací kapacita je součtem objemu dutiny vstřikovací formy, objemu vtokového systému a objemu polštáře (objem taveniny plastu po vstřikovací fázi před čelem šneku, který slouží jako zásoba taveniny plastu pro dotlakovou fázi).

Tab. 3.1: Vybrané parametry vstřikovacího stroje ARBURG 270S 400-10

| Průměr šneku | mm | 20 | 25 | 30 |

| Délka šneku | L/D | 25 | 20 | 16,7 |

| Zdvih dávkování | mm | 100 | ||

| Otáčky šneku max. | m/min-1 | 28 | 35 | 42 |

| Plastifikační výkon měřeno pro PS podle norem | kg/hod | 5,5 | 8 | 9,5 |

| Vstřikované množství teoretické hodnoty | cm3/s | 64 | 100 | 146 |

| Maximální objem zdvihu | cm3 | 31 | 49 | 71 |

| Max. hmotnost výlisku, vztaženo na PS (Euromap 19) | g | 29 | 45 | 65 |

| Specifický vstřikovací tlak | bar | 2500 | 2000 | 1390 |

| Zvýšený specifický vstřikovací tlak | bar | |||

| Zdvih agregátu × přídržná síla trysky | mm×kN | 180 × 50 | ||

| Zdvih agregátu × přídržná síla trysky | kW | 4,9 | ||

| Počet topných pásů | 4 | |||

| Uzavírací síla | kN | 400 |

| Dráha otevření lisovacího nástroje | mm | 350 |

| Vestavěná výška formy min | mm | 200 |

| Max. otevření upínacích desek | mm | 500 |

| Velikost upínacích desek horizontální × vertikální | mm | 380 x 380 |

| Zvětšené upínací desky horizontální × vertikální | mm | 380 x 380 |

| Vzdálenost mezi sloupky horizontální × vertikální | mm | 270 x 270 |

| Šířka vypadávací šachty | mm | 300 |

| Zdvih vyhazovače × síla vyhazovače | mm x kN | 100 x 20 |

Plastikační kapacita: maximální hmotnost plastu [kg.hod-1], který je stroj schopen zplastikovat (roztavit a zhomogenizovat) za jednotku času.

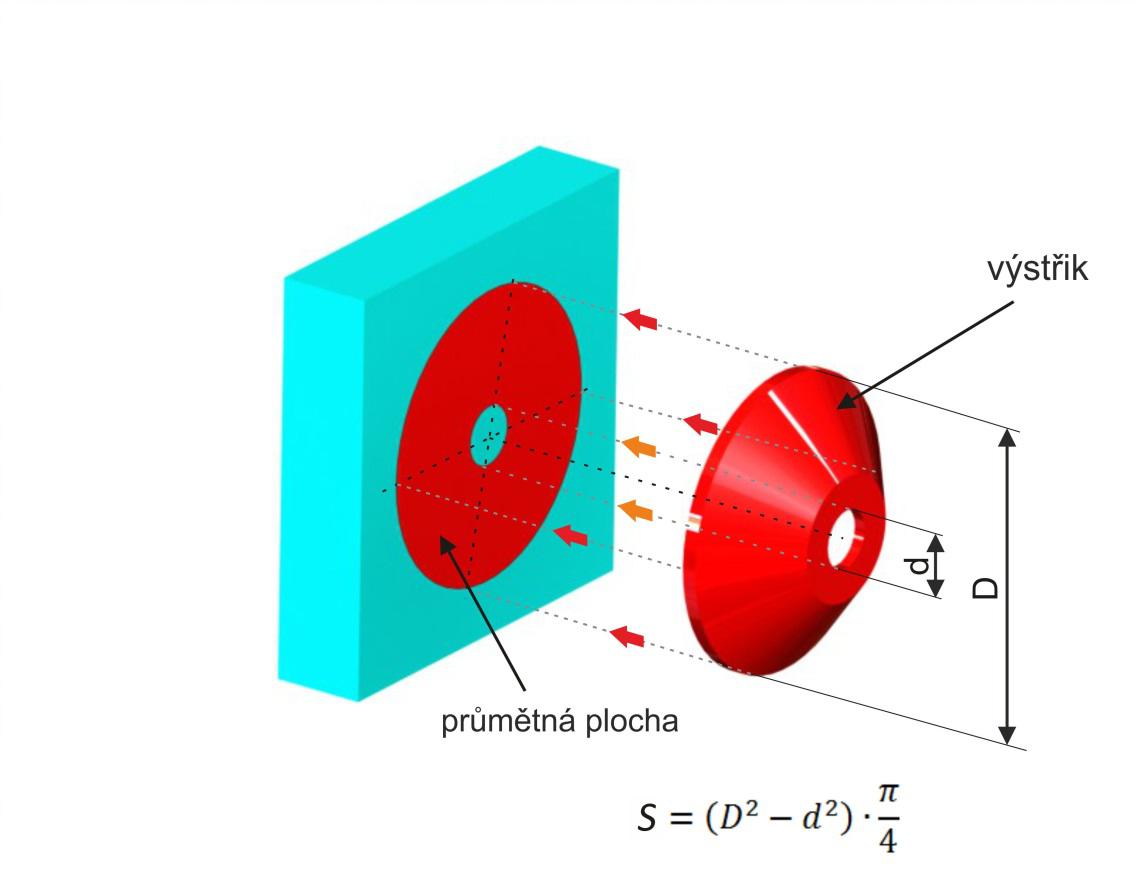

Uzavírací síla: Síla, která drží vstřikovací formu v zavřeném stavu během vstřikování a dotlaku [kN]. Uzavírací síla se vypočte jako součin průmětu plochy výrobku (viz obr. 3.4) do směru působící síly S a tlaku v dutině formy pi.

Fu = S . pi

Obr. 3.4: Průmětná plocha výrobku

Zpět na začátek3.2. Vstřikovací cyklus

Vstřikovací cyklus tvoří sled přesně specifikovaných postupných kroků, fází, které se svou činností podílí na výrobě vstřikovaných dílů. Vstřikovací cyklus je proces, během kterého plast prochází teplotním a tlakovým cyklem.

Pro popis vstřikovacího cyklu je nutné jednoznačně definovat jeho počátek. Za počátek vstřikovacího cyklu lze např. s výhodou považovat okamžik odpovídající impulsu k uzavření vstřikovací formy.

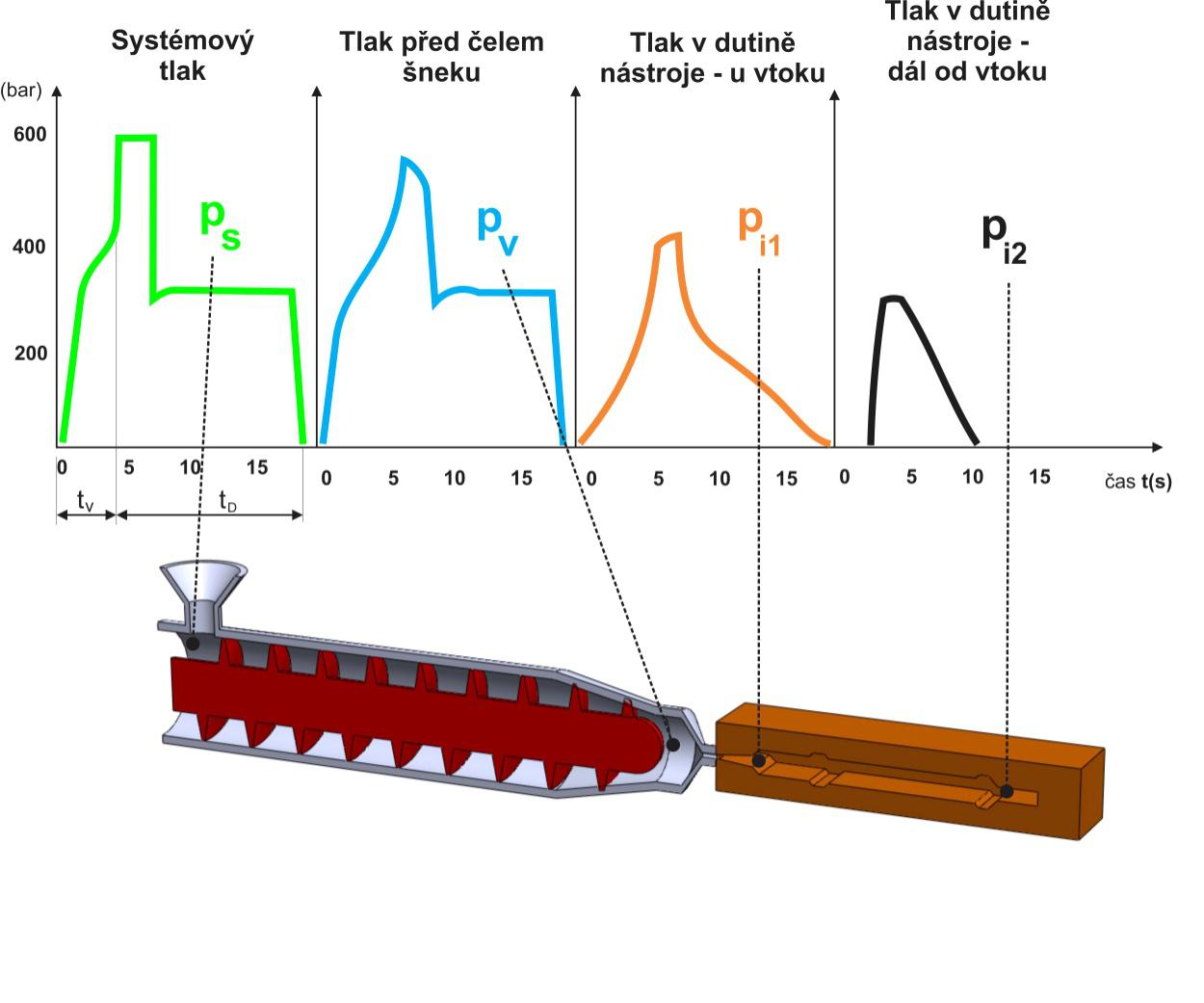

Vstřikovací cyklus můžeme popsat jak z hlediska časového průběhu vstřikovacího tlaku (viz obr. 3.6), tak i z hlediska p-v-T diagramu (viz obr. 3.8). Než však bude popsán vlastní vstřikovací cyklus, je nutné jasně definovat jednotlivé tlaky u technologie vstřikování: Systémový (hydraulický) tlak (viz obr. 3.5) je tlak, který je možné naměřit v hydraulickém systému vstřikovacího stroje. Označuje se buď jako ps nebo ph. Vnitřní vstřikovací tlak (viz obr. 3.5) je tlak v dutině vstřikovací formy během procesu vstřikování (standardně se označuje jako pi nebo pf). Vnější vstřikovací tlak (viz obr. 3.5), označovaný pvs, je tlak vztažený na jednotku plochy průřezu šneku před čelem šneku.

Obr. 3.5: Tlaky u technologie vstřikování

Zpět na začátek3.2.1. Vstřikovací cyklus v diagramu pi- t [1]

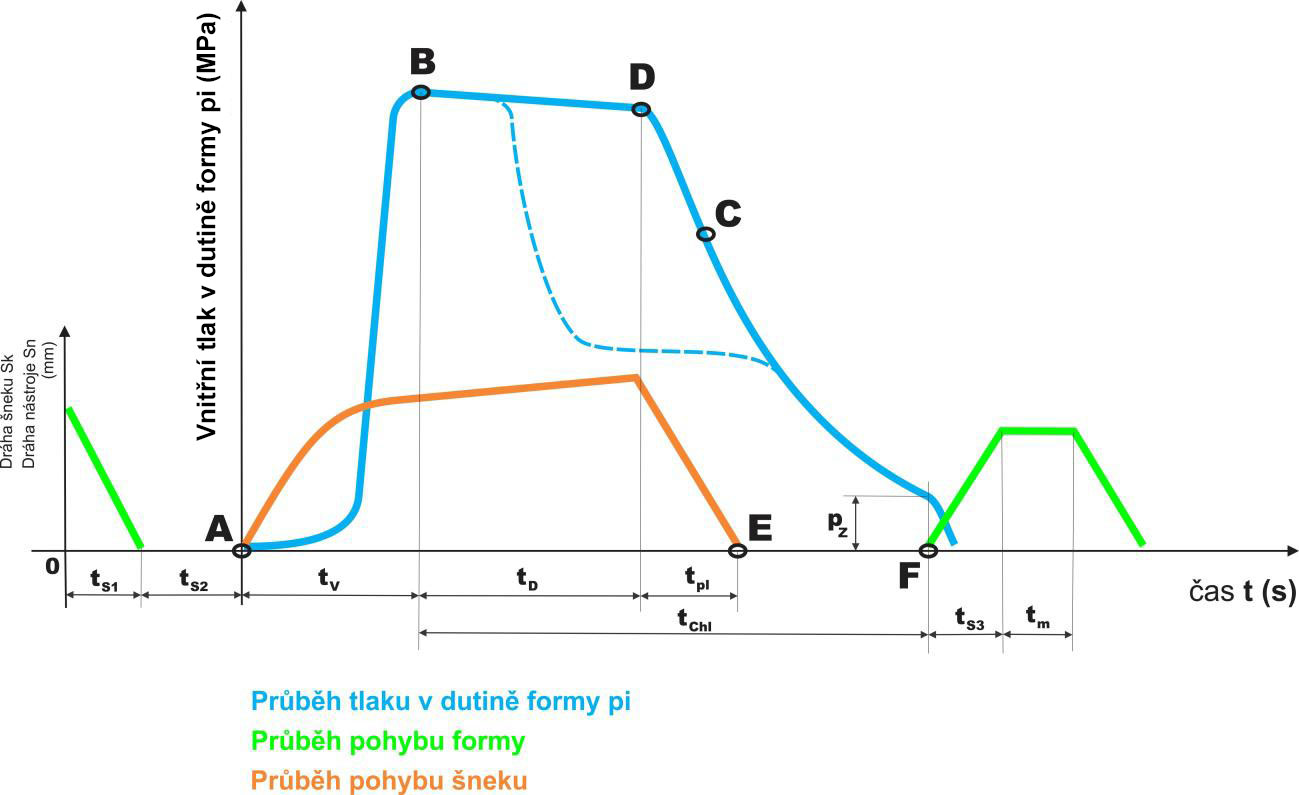

První možností, jak popsat vstřikovací cyklus, je časová závislost vstřikovacího tlaku v dutině vstřikovací formy (viz obr. 3.6).

Obr. 3.6: Průběh vnitřního tlaku pi v dutině formy během procesu vstřikování

Na počátku vstřikovacího cyklu je dutina formy prázdná a forma je otevřená. V nulovém čase dostane stroj impuls k zahájení vstřikovacího cyklu. V časovém úseku ts1 se pohyblivá část formy přisune k pevné, forma se zavře a „zamkne“. Pokud se přisouvá vstřikovací jednotka vstřikovacího stroje k formě, tak tato činnost je popsána časovým úsekem ts2. Časové úseky ts1 a ts2 jsou strojní časy.

V bodě A se dává do pohybu šnek v tavicí komoře a začíná vlastní vstřikování roztavené hmoty (plnění) do dutiny vstřikovací formy. Tato doba, během níž probíhá plnění dutiny formy, se nazývá doba plnění nebo doba vstřikování a značí se tv. Ve fázi plnění dosáhne tlak maximální hodnoty. Tento děj je ukončen v bodě B. Objem taveniny plastu dosahuje kolem 95 až 97% objemu dutiny vstřikovací formy. A samozřejmě platí, že jakmile tavenina vteče do dutiny vstřikovací formy, ihned začne předávat teplo vstřikovací formě a začne chladnout. V této fázi šnek vykonává pouze axiální pohyb, neotáčí se a plní funkci pístu.

Chlazení trvá až do otevření formy a vyjmutí, (vyhození) výstřiku ze vstřikovací formy. Tato doba se nazývá doba chlazení a je označena tch. V praxi se dělí na dobu chlazení při plném vstřikovacím tlaku a při klesajícím tlaku. Po vyhození výstřiku z dutiny vstřikovací formy pokračuje chlazení již bez tlaku až do vyrovnání teploty výstřiku s teplotou okolí.

Během chladnutí se hmota smršťuje a zmenšuje svůj objem. Aby se na výstřiku netvořily propadliny nebo staženiny, je nutné kompenzovat zmenšování objemu dodatečným dotlačením taveniny do dutiny formy. Tento úsek cyklu se nazývá doba dotlaku a značí se td. Dotlak může být po celou dobu stejně vysoký jako maximální tlak (plná modrá čára na obr. 3.6) nebo se může po několika sekundách snížit (přerušovaná modrá čára na obr. 3.6) a další chladnutí probíhá při sníženém tlaku. Dotlak se proto rozděluje na izobarický (konstantní tlak) a izochorický (konstantní objem). Doba dotlaku končí v bodě D. Bod C označuje okamžik zatuhnutí roztavené hmoty ve studeném vtokovém kanálu. Abychom mohli dotlačovat, musí před čelem šneku zůstat určitý objem plastu - polštář, na který bude šnek působit svým čelem. Tento objem nesmí být příliš velký (obvykle kolem 5 až 15 %, méně než jednonásobek průměru šneku D), aby nedocházelo k tepelné degradaci hmoty. Objem polštáře závisí na velikosti výrobku.

Po dotlaku začíná plastikace nové dávky plastu, časový úsek tpl, končící v bodě E. Šnek se začne otáčet, pod násypkou nabírá granulovanou hmotu, plastikuje ji a vtlačuje do prostoru před čelem šneku. Současně ustupuje dozadu, přičemž musí překonávat tzv. protitlak neboli zpětný tlak. Výška protitlaku ovlivňuje dobu plastikace a tím i kvalitu prohnětení roztaveného plastu. Příliš vysoký protitlak by však mohl způsobit až degradaci plastu. Ohřev plastu během plastikace se děje jednak převodem tepla ze stěn válce, jednak frikčním teplem, které vzniká třením plastu o stěny komory a o povrch šneku a dále přeměnou hnětací práce šneku v teplo.

Dále může nebo nemusí následovat odsunutí tavicí komory od formy (strojní čas). Během pokračující fáze chlazení tlak ve vstřikovací formě dále klesá až na hodnotu zbytkového tlaku pz, což je tlak, pod nímž se výstřik nachází ve formě těsně před jejím otevřením. Příliš vysoký zbytkový tlak je příčinou vysokých pnutí ve výstřicích, které mohou způsobovat deformace nebo až samovolné praskání výstřiku. V bodě F se vstřikovací forma otevře a výstřik se vyhodí z formy. Na tuto operaci je potřeba strojní doba ts3. Je-li výstřik vyjímán z formy manipulátorem, je k tomu navíc vymezena manipulační doba tm. Ta je určena i k případné další činnosti, např. ke vkládání kovových zálisků do formy, k dávkování separačních prostředků, k očištění formy, apod.

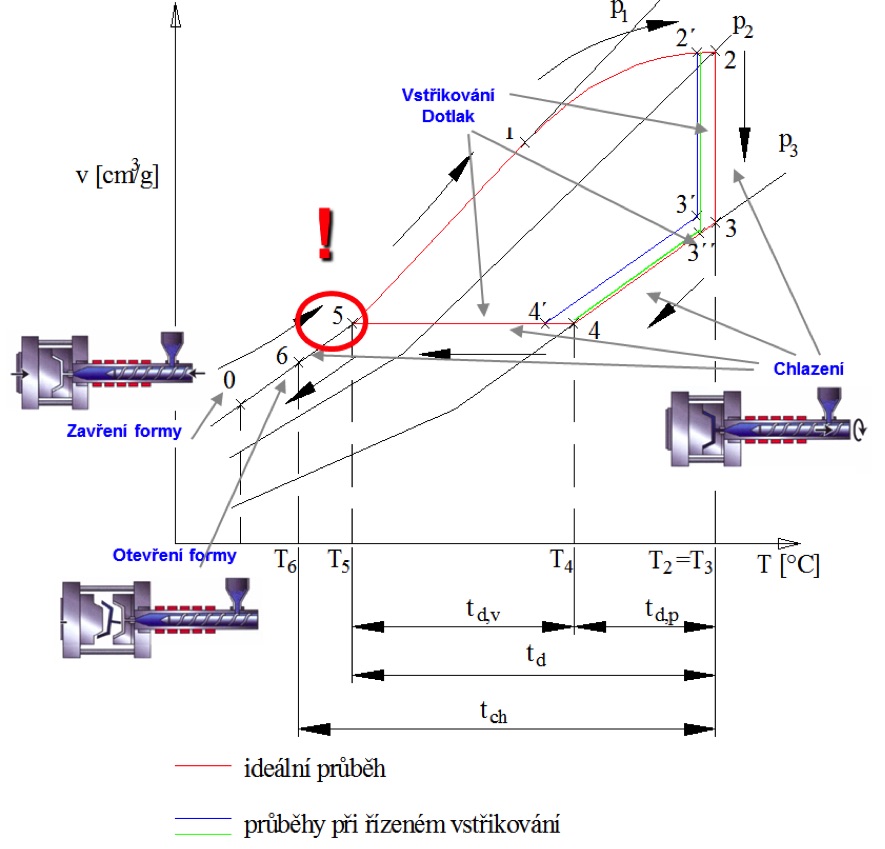

Zpět na začátek3.2.2. Vstřikovací cyklus v diagramu p - v - T [3], [26], [27]

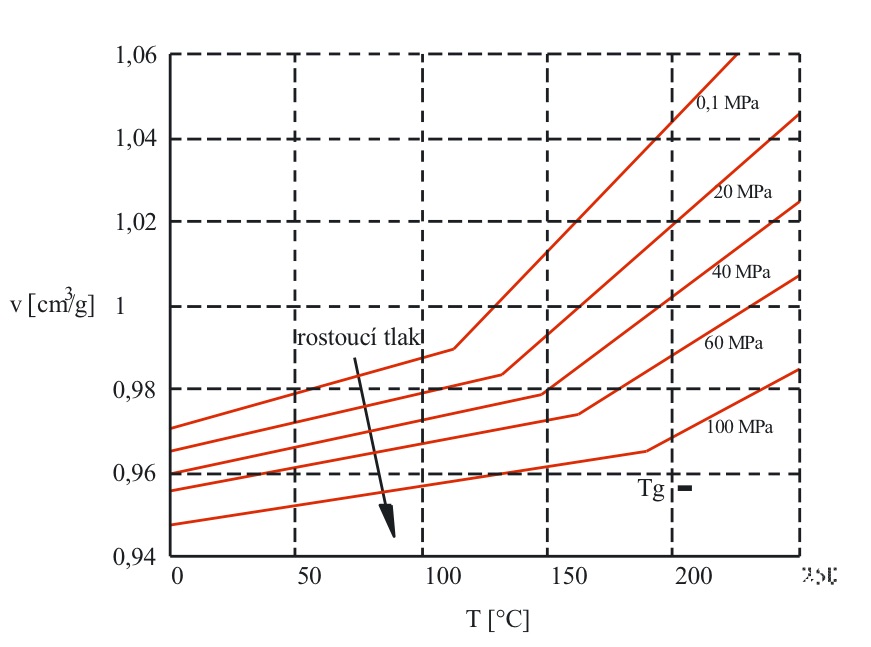

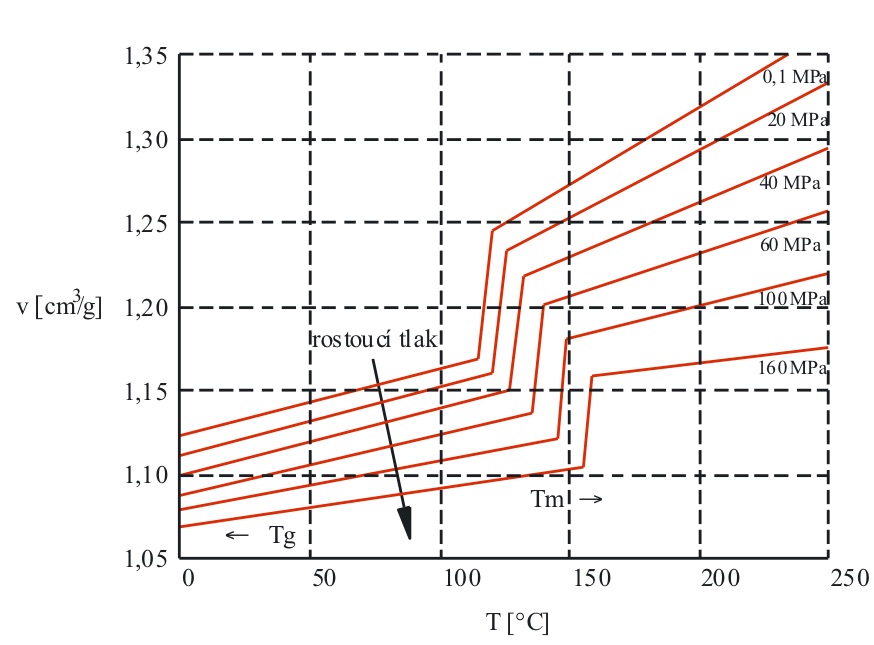

Kromě popisu vstřikovacího cyklu pomocí závislosti vstřikovacího tlaku na čase můžeme vstřikovací cyklus popsat také pomocí stavových termodynamických veličin, tj. tlaku p, měrného objemu v (převrácená hodnota hustoty) a teploty hmoty T. Základní tvar p – v – T diagramů pro amorfní a semikrystalické plasty je ukázán na obr. 3.7.

Průběh stavových veličin je v různých místech výstřiku odlišný a je ovlivněn plastem, tvarem výrobku a tloušťkou stěn, vstřikovacím tlakem a dotlakem, vstřikovací rychlostí, teplotou taveniny a teplotou formy. Změny stavových veličin potom přímo určují vznik struktury a ovlivňují hmotnost a rozměry výstřiku. Příklad zakresleného vstřikovacího cyklu v p – v – T diagramu je ukázán na obr. 3.8. Řízení vstřikovacího cyklu pomocí diagramu p - v - T patří k moderním metodám zpracování termoplastů a je aplikován u současných strojů, řízených mikroprocesory.

Obr. 3.7a: Diagram p – v – T pro amorfní termoplast [27]

Obr. 3.7b: Diagram p – v – T pro semikrystalický termoplast [27]

Před začátkem vstřikování dojde k zavření formy. Začátek vstřikovacího procesu je v bodě 0, tedy při pokojové teplotě a barometrickém tlaku označeném jako p1. Následuje ohřev a plastikace plastu v plastikační komoře vstřikovacího stroje, probíhající pro zjednodušení při barometrickém tlaku. V bodě 1 se již uplatňuje hnětení plastu (tavení a komprese) a začíná narůstat tlak, až na hodnotu vstřikovacího tlaku p2. Vlivem topení a tření stále narůstá i teplota taveniny, což je popsáno bodem 2.

Obr. 3.8: Vstřikovací cyklus v p – v – T diagramu

Vlastní fáze vstřikování začíná v p – v - T diagramu v bodě 2 prudkým nárůstem tlaku vyvolaným axiálním pohybem šneku, přičemž pro zjednodušení uvažujeme děj izotermický. Tlak stoupá až na svou maximální hodnotu p3 v bodě 3. Po zaplnění tvarové dutiny vstřikovací formy dochází ke stlačení taveniny a vstřikovací rychlost okamžitě poklesne.

Po dosažení maximálního tlaku se vstřikovací tlak přepne na dotlak. Dotlak probíhá ve dvou fázích. Mezi body 3 a 4 se jedná o dotlak izobarický, kterému přísluší hodnota tlaku p3. V bodě 4 se změní izobarický dotlak na dotlak izochorický. Tato fáze končí v bodě 5, kde tlak dosáhne z hlediska zjednodušení opět počáteční hodnoty p1. Od tohoto okamžiku již dotlak nemůže ovlivňovat průběh tlaku v dutině nástroje. Poloha bodu 5 zásadně ovlivňuje kvalitu výstřiku a jeho vlastnosti (hmotnost, smrštění a tedy rozměry).

Chlazení výstřiku probíhá ve formě již ve fázi vstřikování a pokračuje ve fázi dotlaku. Tato část fáze chlazení probíhá za současného působení tlaku, ale během procesu chladnutí taveniny klesá tlak v dutině formy až na hodnotu zbytkového tlaku. Mezi body 5 a 6 dochází k chladnutí výrobku ve formě již bez působení dotlaku a ke zvyšování tuhosti plastového dílu.

V bodě 6 se forma otevře a výrobek je vyhozen ze vstřikovací formy. V oblasti mezi bodem 6 a bodem 0 chladne výrobek již mimo vstřikovací formu a postupně dosáhne teploty okolí, tedy výchozího bodu 0.

Z hlediska kvality vstřikovaných dílů by bylo ideální, kdyby všechny vstřikované díly měly stavové veličiny, odpovídajcí bodu 5. Potom by shodné stavové veličiny vedly k tomu, že by měly výrobky stejnou hmotnost, stejné rozměry, kvalitu povrchu, atd.

Zpět na začátek3.3. Popis jednotlivých fází vstřikovacího cyklu [1], [26], [28]

Jak již bylo dříve uvedeno, vstřikovací cyklus je postupný sled operací vedoucí k výrobě výstřiku. Jednotlivé úseky vstřikovacího cyklu trvají různě dlouho a jsou ovlivněny materiálem (plastem), konstrukcí (geometrií) výstřiku, zvolenou technologií (technologickými podmínkami vstřikování), konstrukcí vstřikovací formy a typem stroje. Činnost stroje při vstřikovacím cyklu je znázorněna na obr. 3.9. K popisu jednotlivých fází vstřikovacího cyklu bude využit obr. 3.6.

Zpět na začátek3.3.1. Strojní časy

Výrobní cyklus začíná zavřením vstřikovací formy. Strojní doby (časy) na zavření vstřikovací formy ts1, na případné přisunutí a odsunutí vstřikovací jednotky ts2 a na otevření vstřikovací formy ts3 závisí na rychlosti práce a pohybů vstřikovacího stroje ve vztahu k dráze, kterou musí vstřikovací forma urazit. Dráha otevření (resp. zavření) vstřikovací formy je dána rozměrem výstřiku ve směru otevírání formy. Tato dráha musí být tak velká, aby bylo možno bez problémů výrobek z formy vyjmout, aby při jeho vyhazování nedocházelo ke vzpříčení výstřiku v otevřené dělící rovině vstřikovací formy, případně aby bylo dost prostoru pro činnost manipulátoru nebo robotu při otevřené vstřikovací formě.

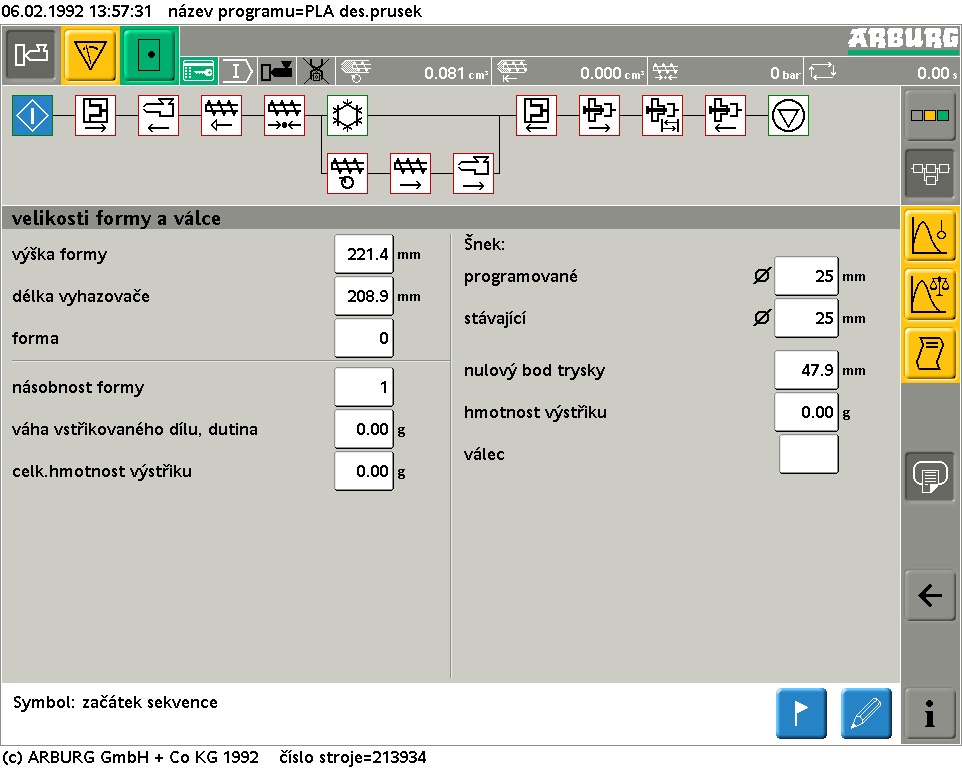

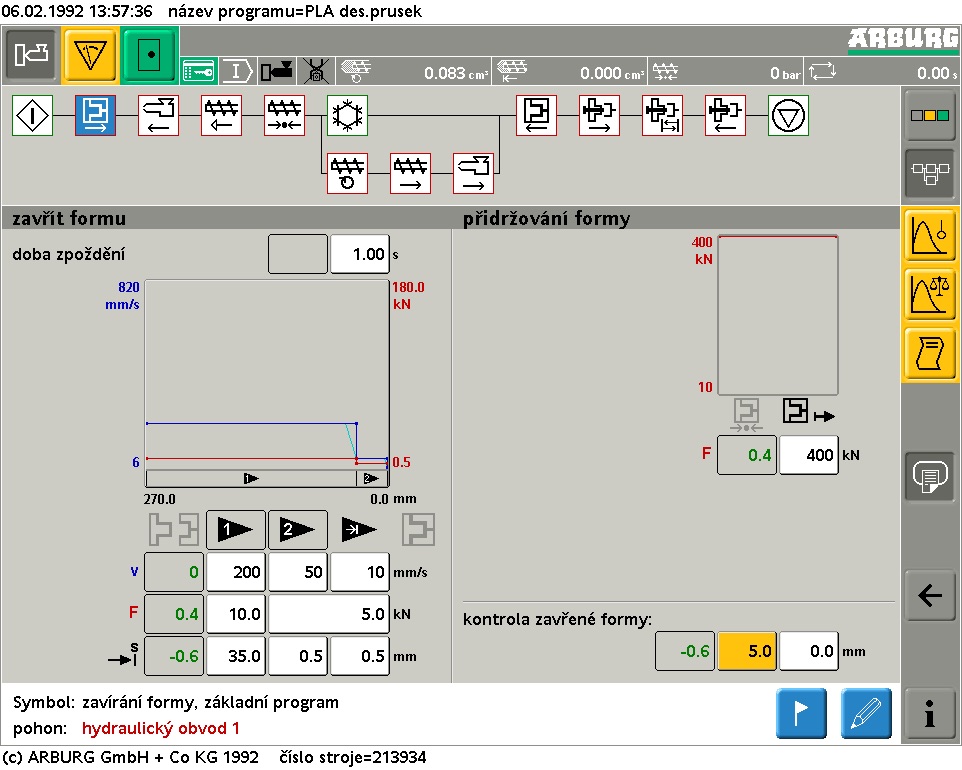

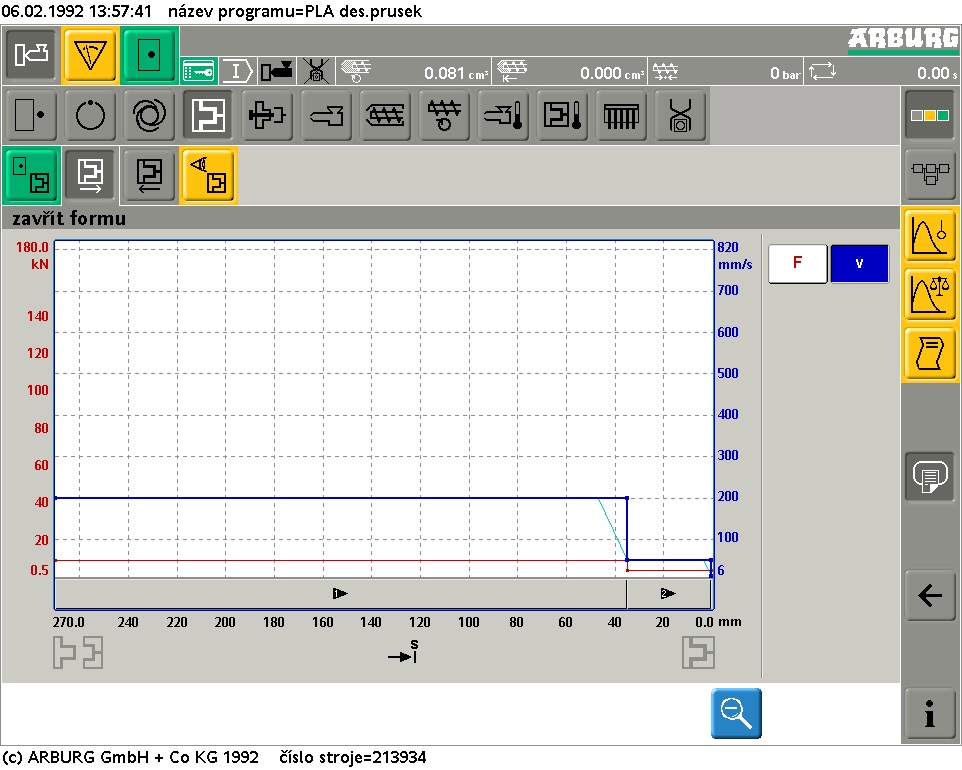

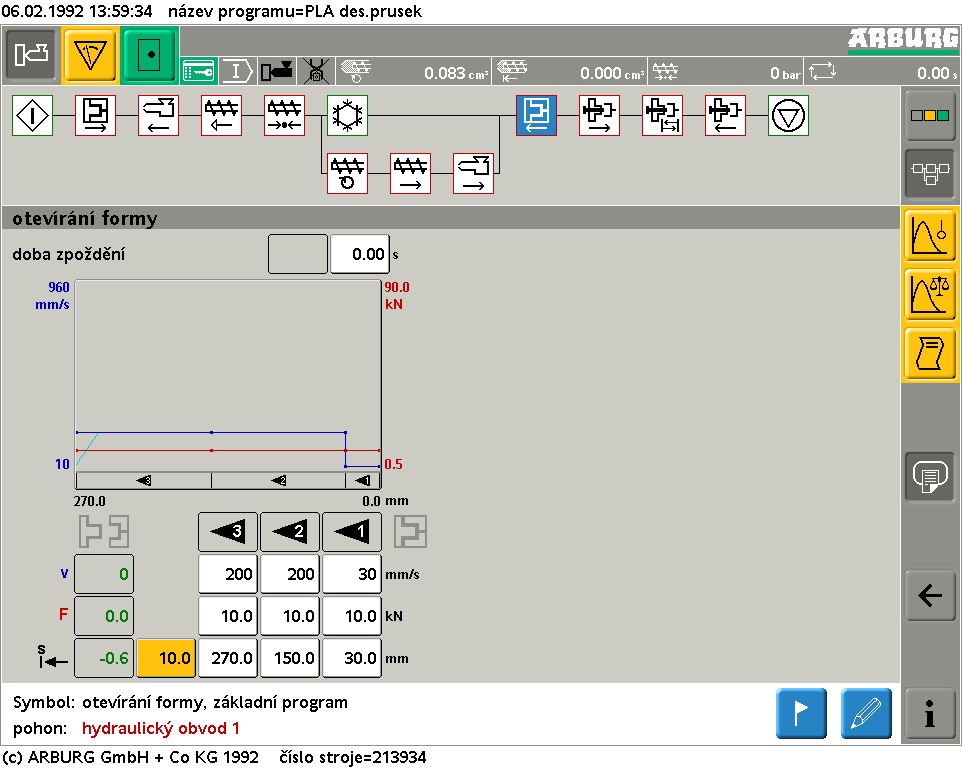

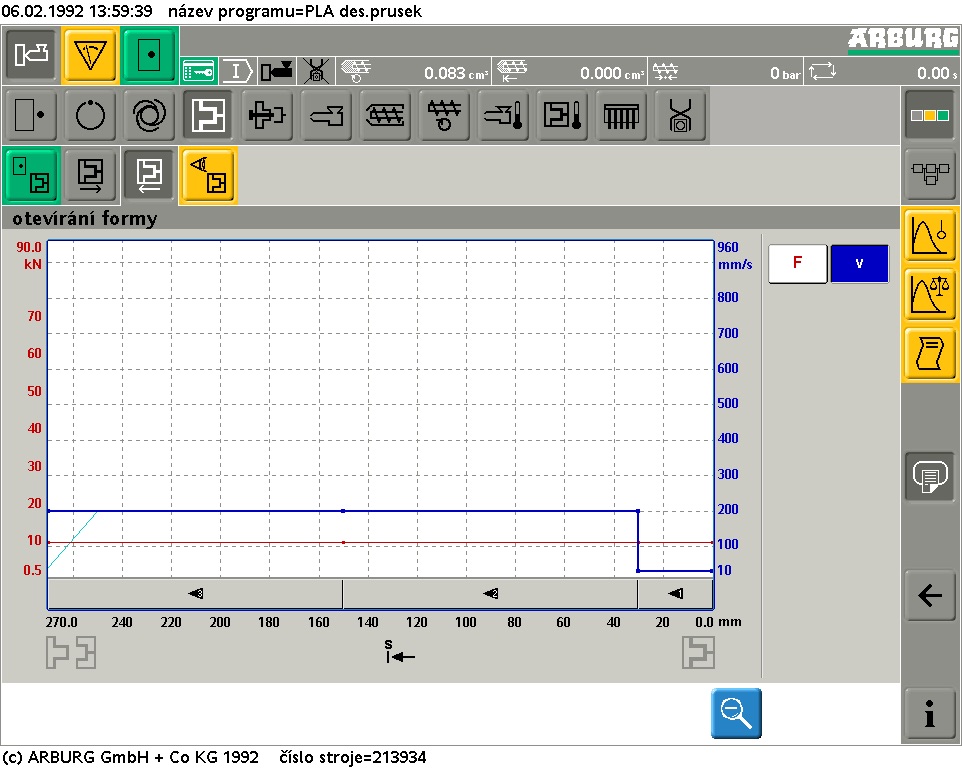

Obr. 3.9: Schéma výrobního programu u technologie vstřikování plastů (mikroprocesorové řízení na stroji Arburg)

V dnešní době je snaha zkrátit strojní časy na minimum. U moderních strojů se toho výrobci snaží dosáhnout zvýšením rychlostí a pohybů vstřikovacího stroje. Moderní stroje nemají rychlost po celé dráze stejnou, nýbrž při zavírání se forma z počátku pohybuje velkou rychlostí, avšak těsně před dosednutím formy se rychlost sníží, aby obě části formy na sebe dosedly měkce (viz obr. 3.10) a forma se nárazem nepoškodila. Podobně i při otevírání formy je nejprve její rychlost vysoká a před dojezdem formy na doraz se rychlost sníží, aby vyhození výrobku z formy probíhalo pomalu. Celková doba strojních časů ts1, ts2, ts3 nepřesahuje obvykle pro střední plastový díl, resp. stroj, resp. formu několik málo sekund. Kromě výše uvedených strojních časů, jež jsou samostatnou součástí vstřikovacího cyklu, probíhají další strojní časy (např. čas na odsunutí tavicí komory od vstřikovací formy) během ostatních fází vstřikovacího cyklu, nejčastěji ve fázi chlazení.

Obr. 3.10: Dosednutí, uzavření, vstřikovací formy

První fází vstřikovacího cyklu je tedy zavření formy (strojní čas ts1, piktogram je uveden vlevo), které

by z hlediska výrobního času vstřikovacího cyklu mělo být co nejkratší (nejrychlejší). Ale jak už bylo

uvedeno výše, tak dosednutí na druhou část vstřikovací formy (pevná polovina vstřikovací formy) by mělo

být co nejplynulejší, aby nedošlo k poškození vstřikovací formy. Nastavení průběhu rychlosti zavírání

vstřikovací formy je ukázáno na obr. 3.11. Vstřikovací forma musí být uzavřena a držena v zavřeném stavu

takovou silou (viz obr. 3.4), aby se během fáze vstřikování a dotlaku nedostala tavenina plastu z dutiny

formy do prostoru dělící roviny (vznik zástřiků nebo přetoků).

První fází vstřikovacího cyklu je tedy zavření formy (strojní čas ts1, piktogram je uveden vlevo), které

by z hlediska výrobního času vstřikovacího cyklu mělo být co nejkratší (nejrychlejší). Ale jak už bylo

uvedeno výše, tak dosednutí na druhou část vstřikovací formy (pevná polovina vstřikovací formy) by mělo

být co nejplynulejší, aby nedošlo k poškození vstřikovací formy. Nastavení průběhu rychlosti zavírání

vstřikovací formy je ukázáno na obr. 3.11. Vstřikovací forma musí být uzavřena a držena v zavřeném stavu

takovou silou (viz obr. 3.4), aby se během fáze vstřikování a dotlaku nedostala tavenina plastu z dutiny

formy do prostoru dělící roviny (vznik zástřiků nebo přetoků).

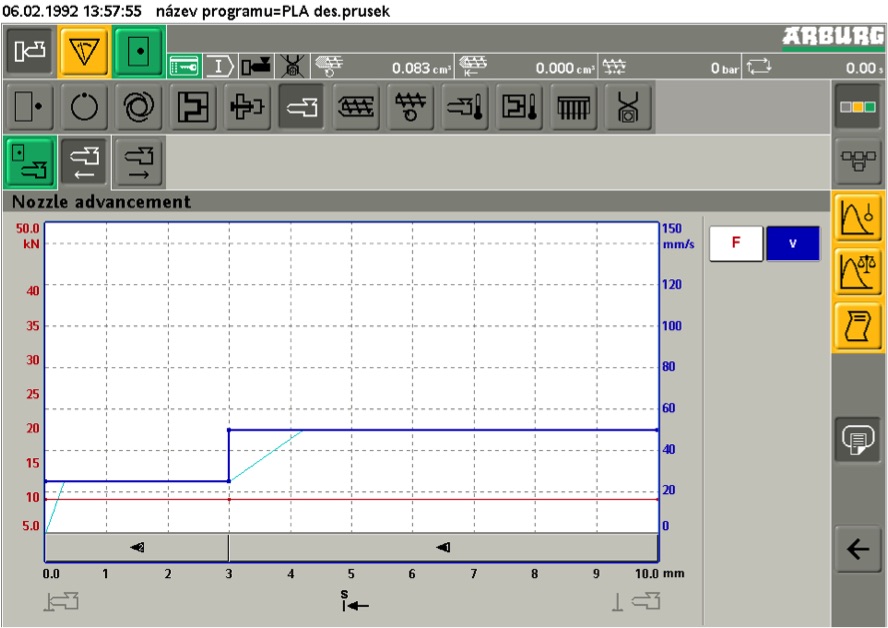

Obr. 3.11: Ovládací okno pro rychlost zavírání vstřikovací formy a detail naprogramované rychlosti zavírání (mikroprocesorové řízení na stroji Arburg)

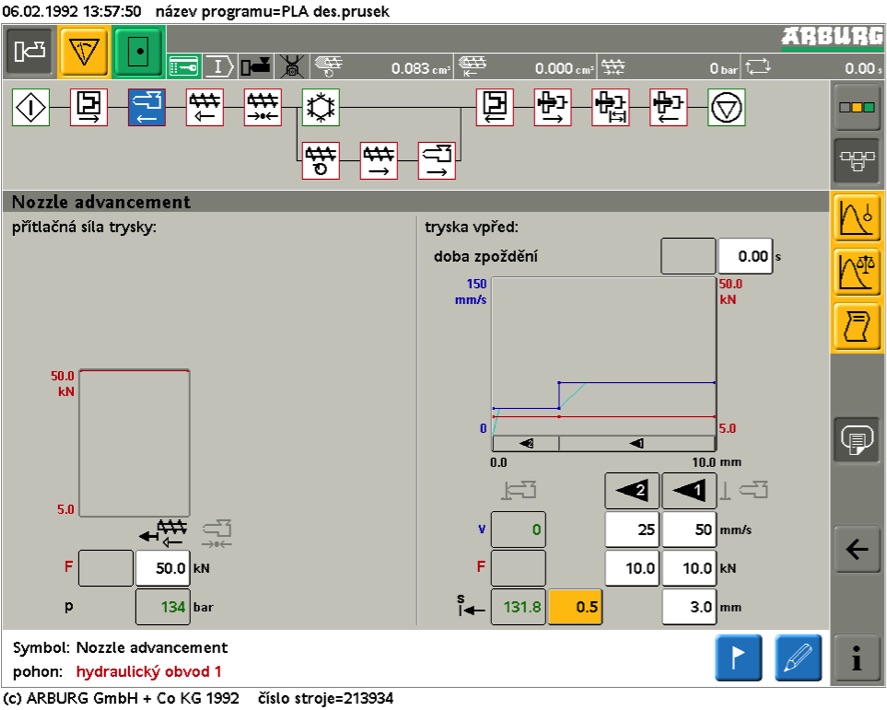

Následující fází vstřikovacího cyklu je, pokud k této činnosti dochází, přisunutí plastikační jednotky k

uzavřené vstřikovací formě (strojní čas ts2, piktogram je uveden vlevo) proto, aby mohla začít fáze

vstřikování taveniny přes trysku stroje (viz obr. 3.10 a 3.12) do vtokového systému a tvarové dutiny

vstřikovací formy. [28] Stejně jako u rychlosti zavírání vstřikovací formy lze nastavit i průběh rychlosti

přisunutí vstřikovací jednotky ke vstřikovací formě (viz obr. 3.13).

Následující fází vstřikovacího cyklu je, pokud k této činnosti dochází, přisunutí plastikační jednotky k

uzavřené vstřikovací formě (strojní čas ts2, piktogram je uveden vlevo) proto, aby mohla začít fáze

vstřikování taveniny přes trysku stroje (viz obr. 3.10 a 3.12) do vtokového systému a tvarové dutiny

vstřikovací formy. [28] Stejně jako u rychlosti zavírání vstřikovací formy lze nastavit i průběh rychlosti

přisunutí vstřikovací jednotky ke vstřikovací formě (viz obr. 3.13).

Obr. 3.12: Vstřikovací stroj, tryska stroje [46]

Zpět na začátek3.3.2. Doba vstřikování

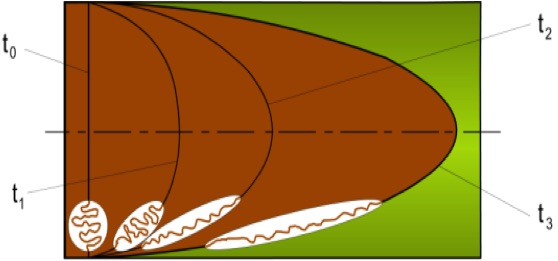

Vlastní proces plnění tvarové dutiny vstřikovací formy (čas vstřikování tv, piktogram je uveden vlevo)

je jedním z nejdůležitějších úseků technologie vstřikování, protože rozhoduje nejenom o tom, zda dojde

k zaplnění tvarové dutiny formy, ale také o vlastnostech hotového výrobku. Jedná se o velmi krátký časový

úsek, protože nesmí dojít k zatuhnutí čela taveniny plastu (viz obr. 3.14). Doba plnění se pohybuje od

zlomku sekundy do několika sekund u výstřiků s velkou hmotností. Plnění tvarové dutiny vstřikovací formy

by mělo být co nejkratší z toho důvodu, že tavenina plastu se stykem s chlazenou formou ochlazuje a ztrácí tekutost.

Vlastní proces plnění tvarové dutiny vstřikovací formy (čas vstřikování tv, piktogram je uveden vlevo)

je jedním z nejdůležitějších úseků technologie vstřikování, protože rozhoduje nejenom o tom, zda dojde

k zaplnění tvarové dutiny formy, ale také o vlastnostech hotového výrobku. Jedná se o velmi krátký časový

úsek, protože nesmí dojít k zatuhnutí čela taveniny plastu (viz obr. 3.14). Doba plnění se pohybuje od

zlomku sekundy do několika sekund u výstřiků s velkou hmotností. Plnění tvarové dutiny vstřikovací formy

by mělo být co nejkratší z toho důvodu, že tavenina plastu se stykem s chlazenou formou ochlazuje a ztrácí tekutost.

Obr. 3.13: Ovládací okno pro rychlost přisunutí vstřikovací jednotky a detail naprogramované rychlosti přisunutí (mikroprocesorové řízení na stroji Arburg)

Obr. 3.14: Příklad doby plnění [22]

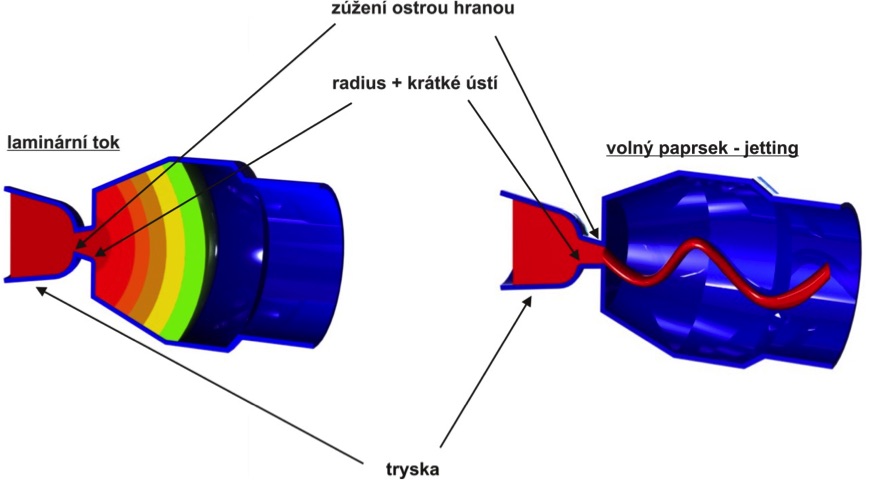

Proces plnění se musí řídit tak, aby tavenina plastu nevtékala do tvarové dutiny vstřikovací formy volným tokem (viz obr. 3.15), ale aby tavenina plastu vtékala do formy postupně. Při postupném plnění, laminárním toku (viz obr. 3.15), se jedná se o složitý mechanismus tuhnutí vrstev taveniny.

Obr. 3.15: Princip procesu plnění volným tokem, jettingem (vlevo) a laminárním tokem (vpravo)

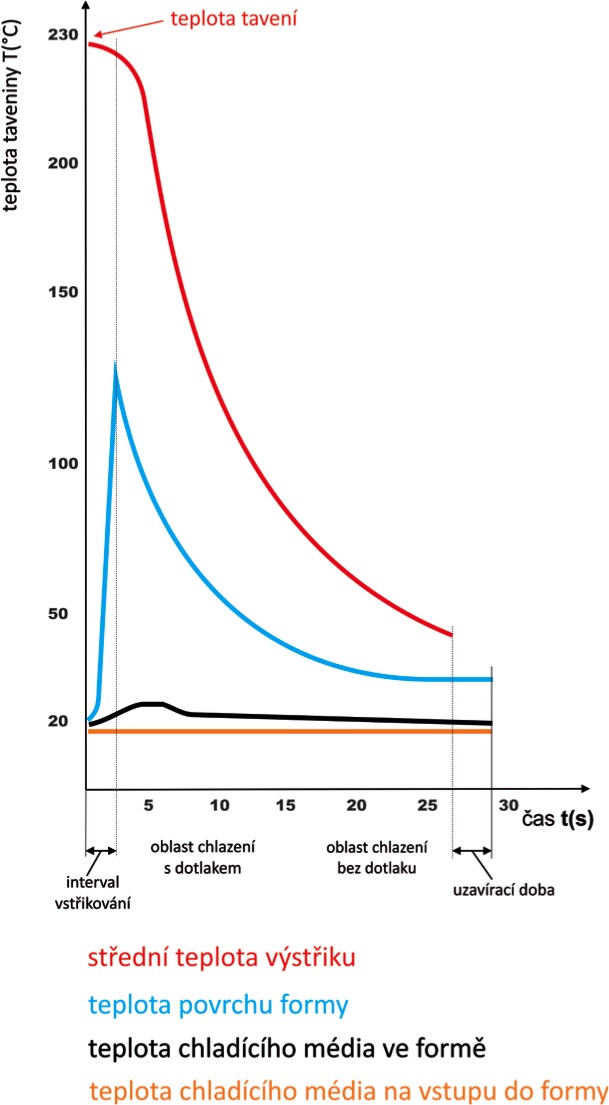

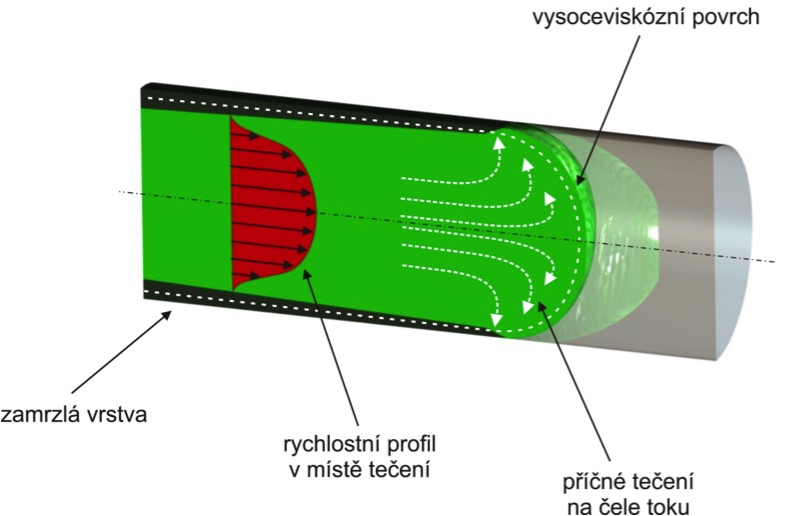

Teplota na líci vstřikovací formy je mnohem nižší (viz obr. 3.16), než teplota taveniny (zhruba 3 až 4krát) a tak tavenina při styku se stěnou formy okamžitě ztuhne a vytvoří vrstvu nepohyblivé hmoty, ale zároveň i vrstvu tepelné izolace. Uvnitř tloušťky stěny je potom plastické jádro (viz obr. 3.17) s vysokou tekutostí (nízkou viskozitou), umožňující další průtok taveniny plastu do dutiny formy, která se roztéká směrem ke stěnám, až dojde k postupnému zaplnění téměř celého objemu tvarové dutiny vstřikovací formy.

Obr. 3.16: Porovnání teplot během technologie vstřikování

Vzhledem k tomu, že uprostřed tloušťky stěny je nejvyšší rychlost tečení (ale i teplota taveniny) a tato rychlost směrem ke stěně formy klesá, dochází k zakřivení na čele toku taveniny plastu (viz obr. 3.18) a pokles vstřikovacího tlaku je potom také směrem ke stěně vstřikovací formy.

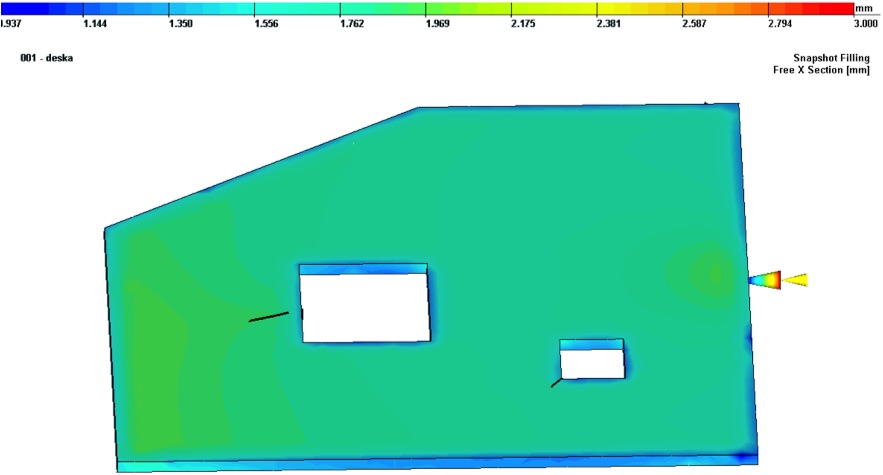

Obr. 3.17: Tloušťka tekutého jádra [mm]

Obr. 3.18: Průběh rychlosti tečení u neplněných plastů

Konec fáze vstřikování, kdy je dutina formy téměř zcela naplněná, se vyznačuje prudkým nárůstem tlaku ve formě (viz obr. 3.6). Tento prudký nárůst tlaku je do určité míry kompenzován následující fází, dotlakem. Proces plnění je však doprovázen i poklesem teploty taveniny (viz obr. 3.19) a tlaku (viz kap. 3.5) s rostoucí dráhou tečení v důsledku neustálého působení chladné vstřikovací formy a působení hydraulických odporů a smykového tření.

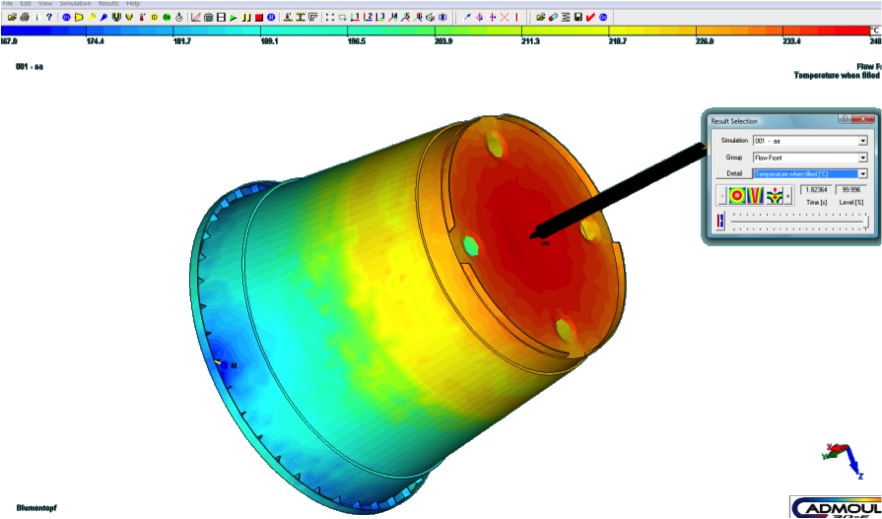

Obr. 3.19: Teplota taveniny na konci fáze plnění [oC]

Obr. 3.20: Ovládací okno pro nastavení teplot na vstřikovací jednotce pro technologii vstřikování (mikroprocesorové řízení na stroji Arburg)

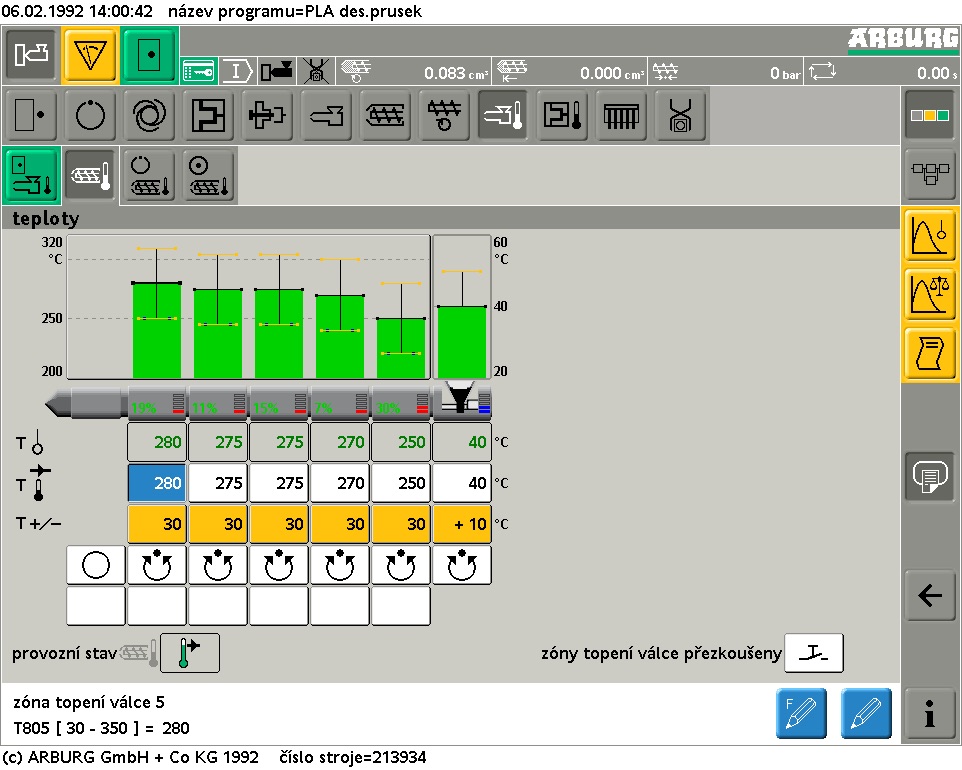

K plnění tvarové dutiny vstřikovací formy taveninou plastu dochází pomocí axiálního pohybu šneku. Rychlost pohybu vpřed (rychlost vstřikování vvst) je závislá na technologických podmínkách, jako je teplota taveniny Ttav (viz obr. 3.20) a vstřikovací tlak pv, ale i na teplotě vstřikovací formy Tf.

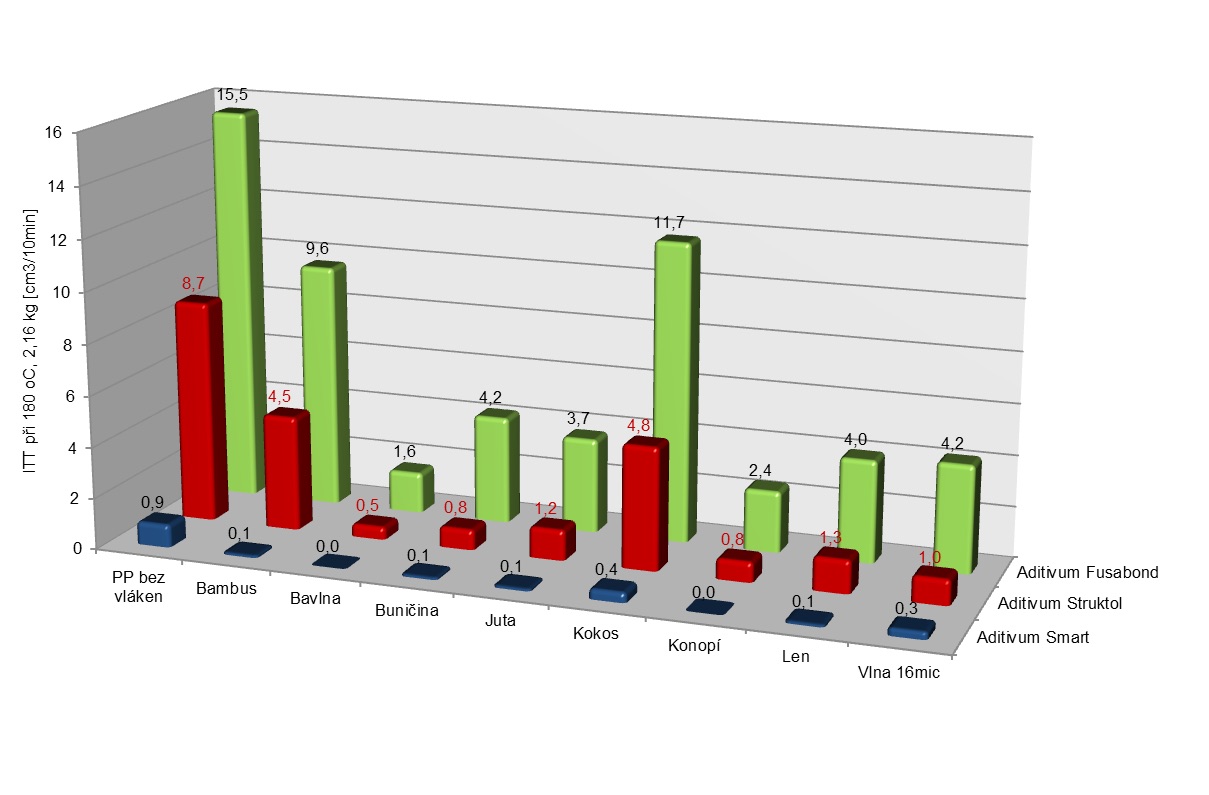

Dále je rychlost vstřikování závislá na tvaru, tloušťce stěny výrobku a objemu výstřiku (pro menší objem a jednoduchý výstřik je doba vstřikování kratší, než pro výstřik s větším objemem a složitějším tvarem), druhu materiálu, jeho tekutosti (mezi velmi dobře tekuté plasty patří např. polyamid PA a mezi špatné tekuté plasty patří např. polykarbonát PC) a typu (krátkovlákné kompozity mají lepší tekutost, než kompozity dlouhovlákné) a množství přísad (viz obr. 3.21), průměru vstřikovací trysky (viz obr. 3.12) a také na konstrukci a druhu vtokové soustavy výstřiku (viz obr. 3.22).

Obr. 3.21: Index toku taveniny pro PP kompozity s rozdílnými aditivy a 20% obsahem přírodních vláken

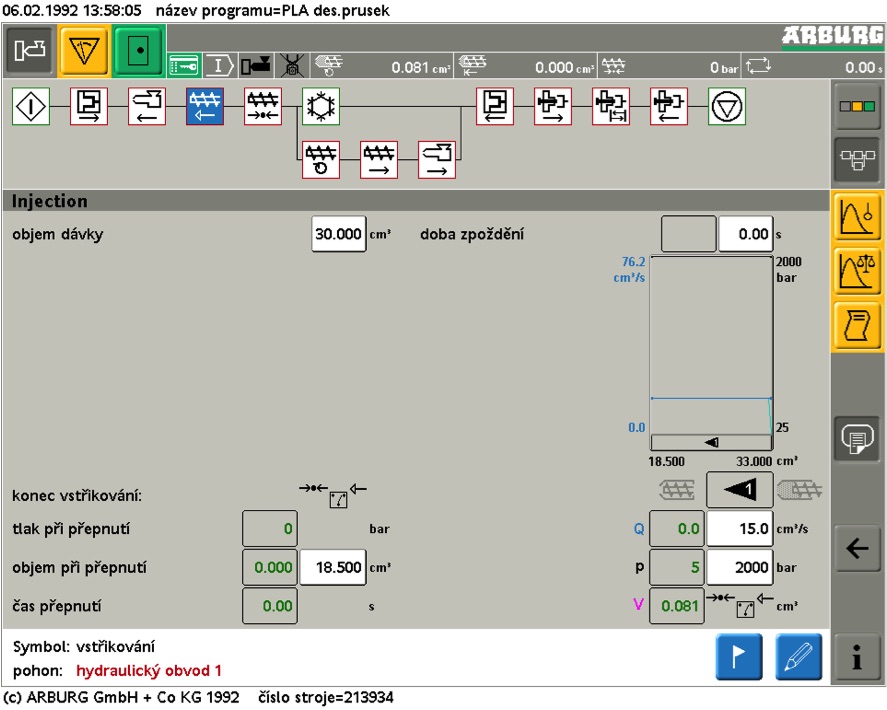

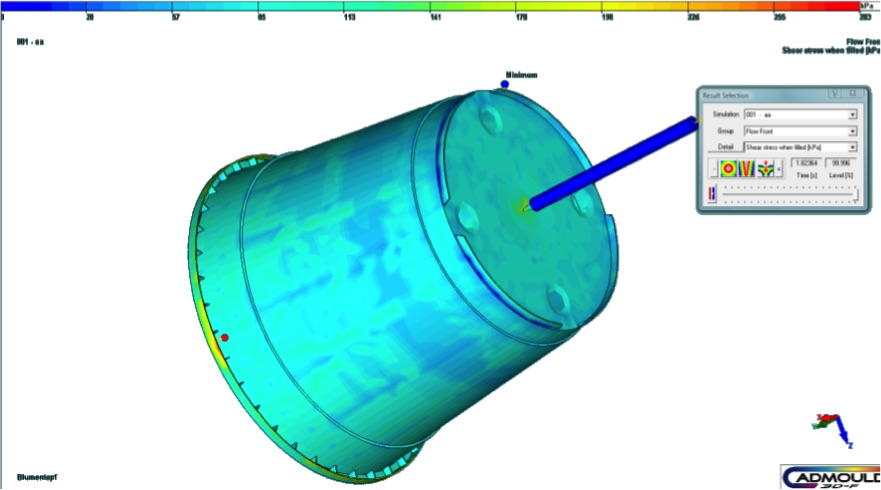

U technologie vstřikování je v současné době možné na moderních vstřikovacích strojích naprogramovat průběh a profil rychlosti vstřikování (resp. vstřikovacího tlaku - viz obr. 3.23). Obdobným způsobem se nastavuje a zadává profil rychlosti vstřikování u počítačových simulací (MOLDFLOW, CADMOULD) pro technologii vstřikování plastů (viz obr. 3.24).

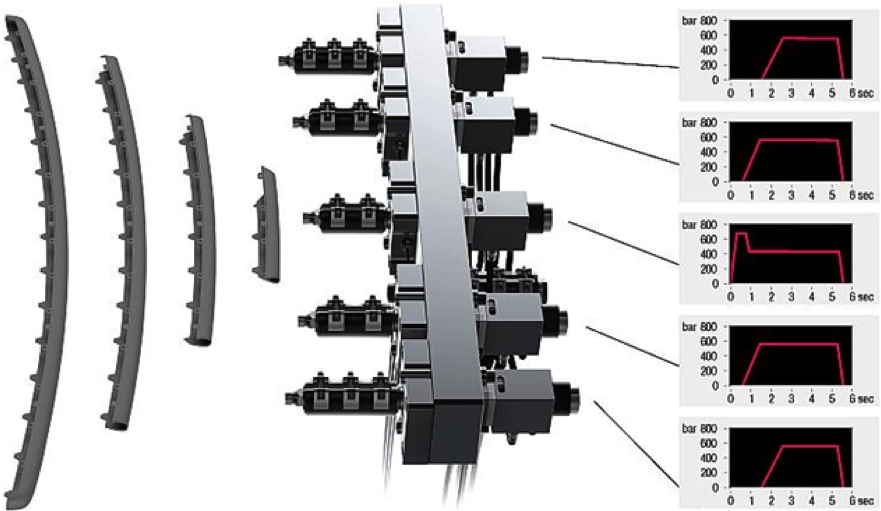

Obr. 3.22: Příklad kaskádové vtokové soustavy [24]

Obr. 3.23: Ovládací okno pro nastavení parametrů fáze vstřikování (mikroprocesorové řízení na stroji Arburg)

Obr. 3.24: Příklad zadaného časového průběhu vstřikovací rychlosti [cm3.s-1]

Je však nutné si uvědomit, že k určité hodnotě vstřikovací rychlosti patří určitá hodnota vstřikovacího tlaku, neboli nelze nastavovat velkou vstřikovací rychlost při nízkém tlaku a naopak. Při nízkém tlaku je nebezpečí nedostříknutých dílů, při vysokém vstřikovacím tlaku je nebezpečí vzniku přetoků. Vysoká vstřikovací rychlost má výrazný vliv na orientaci makromolekul a vláknitého plniva (viz kap. 3.5), ale je zde i nebezpečí přehřátí a teplotní degradace materiálu. Na druhou stranu je u vysoké rychlosti vstřikování tekuté jádro (viz obr. 3.17) teplejší, než u nízké vstřikovací rychlosti.

Zpět na začátek3.3.3. Doba dotlaku

Po fázi vstřikování, plnění, dutiny vstřikovací formy, následuje fáze dotlaku (označuje se td, piktogram

je opět uveden vlevo), která má za úkol kompenzovat zmenšování objemu (smrštění) výrobku během chladnutí

plastu ve formě. Tento proces je možné vykonávat pouze do té doby, dokud je možné taveninu plastu do

dutiny vstřikovací formy stále ještě dodávat. Tedy např. do doby, než dojde k zatuhnutí taveniny plastu

ve vtokovém systému (viz bod C v obr. 3.6). Z hlediska procesu je však výhodné skončit s dotlakovou fází

dříve, než dojde k zatuhnutí vtoku, protože jinak dochází k „přetlačení“ taveniny plastu v blízkosti vtoku

a tedy k velkému pnutí v oblasti vtoku (animace 3).

Po fázi vstřikování, plnění, dutiny vstřikovací formy, následuje fáze dotlaku (označuje se td, piktogram

je opět uveden vlevo), která má za úkol kompenzovat zmenšování objemu (smrštění) výrobku během chladnutí

plastu ve formě. Tento proces je možné vykonávat pouze do té doby, dokud je možné taveninu plastu do

dutiny vstřikovací formy stále ještě dodávat. Tedy např. do doby, než dojde k zatuhnutí taveniny plastu

ve vtokovém systému (viz bod C v obr. 3.6). Z hlediska procesu je však výhodné skončit s dotlakovou fází

dříve, než dojde k zatuhnutí vtoku, protože jinak dochází k „přetlačení“ taveniny plastu v blízkosti vtoku

a tedy k velkému pnutí v oblasti vtoku (animace 3).

Animace 3: Časový průběh dotlaku

Doba dotlaku td představuje nutnou časovou fázi mezi ukončenou fází plnění dutiny vstřikovací formy a začátkem plastikace. Její trvání závisí hlavně na průřezu vtokového kanálu, ale i na teplotě taveniny Ttav a teplotě vstřikovací formy Tf a zpravidla činí několik sekund až desítky sekund (animace 3). Časově se překrývá s dobou chlazení. Po skončení dotlaku se hodnota tlaku sníží na hodnotu zpětného tlaku, při které probíhá plastikace.

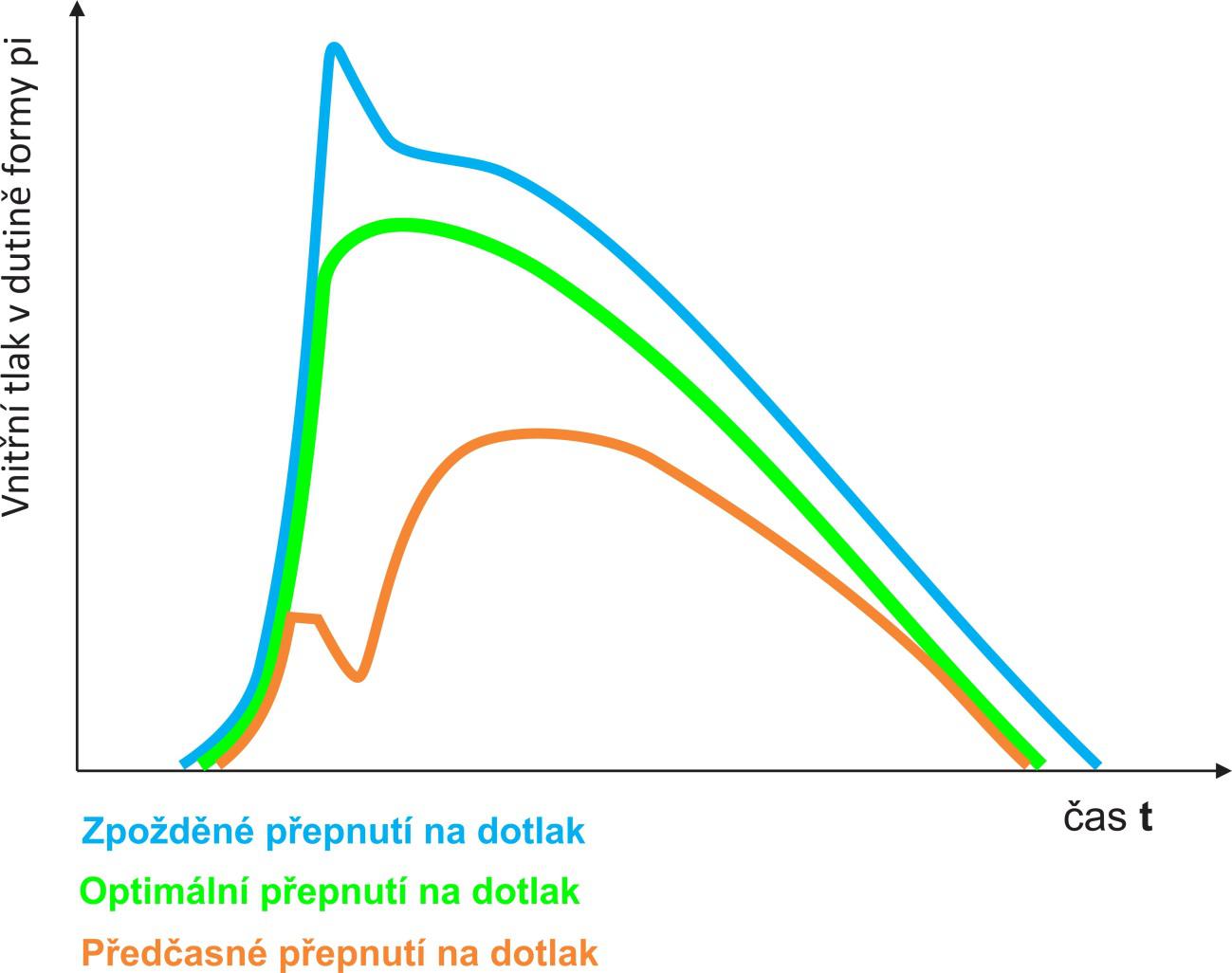

Další úlohou dotlaku ve vstřikovacím cyklu je zmenšení tlaku uvnitř dutiny vstřikovací formy, protože po naplnění tvarové dutiny formy následuje stlačování hmoty, kdy tlak prudce stoupne a rychlost náhle klesne. Pokud by tlak zůstal na původní hodnotě vstřikovacího tlaku nebo by zůstala stejná rychlost vstřikování, došlo by ke vzniku tlakové špičky, ke zvětšení hmotnosti a rozměrů výstřiku a k vysokému namáhání formy, které by mohlo vést buď ke vzniku velkého pnutí ve výrobku, nebo k pružnému prohnutí formy, resp. částečnému a krátkému otevření vstřikovací formy v dělící rovině, tzv. dýchnutí (uzavírací síla stroje by v té chvíli byla menší, než tlak v dutině vstřikovací formě - viz obr. 3.25, modrý průběh), anebo k prasknutí některé části vstřikovací formy. Aby se zamezilo těmto nepříjemným jevům, je nutné po určité době (po doplnění objemu a stlačení taveniny plastu v dutině vstřikovací formy) snížit vstřikovací tlak, tzn. přepnout na dotlak. (viz obr. 3.6, modrý přerušovaný průběh). Je-li však přepnutí na dotlak opožděné, stoupne tlak příliš vysoko a dojde k výše popsaným nepříjemným jevům. Při předčasném přepnutí dochází k opačným jevům a je zde až možnost nedostříknutého výrobku (viz obr. 3.25, oranžový průběh). Fáze dotlaku ve vstřikovacím cyklu má tedy značný vliv na výsledné a konečné vlastnosti výstřiku (kvalita a hlavně hmotnost výrobku) a její správný průběh pomáhá k dokonalému vyplnění formy. [1]

Obr. 3.25: Vliv doby přepnutí na průběh tlaku

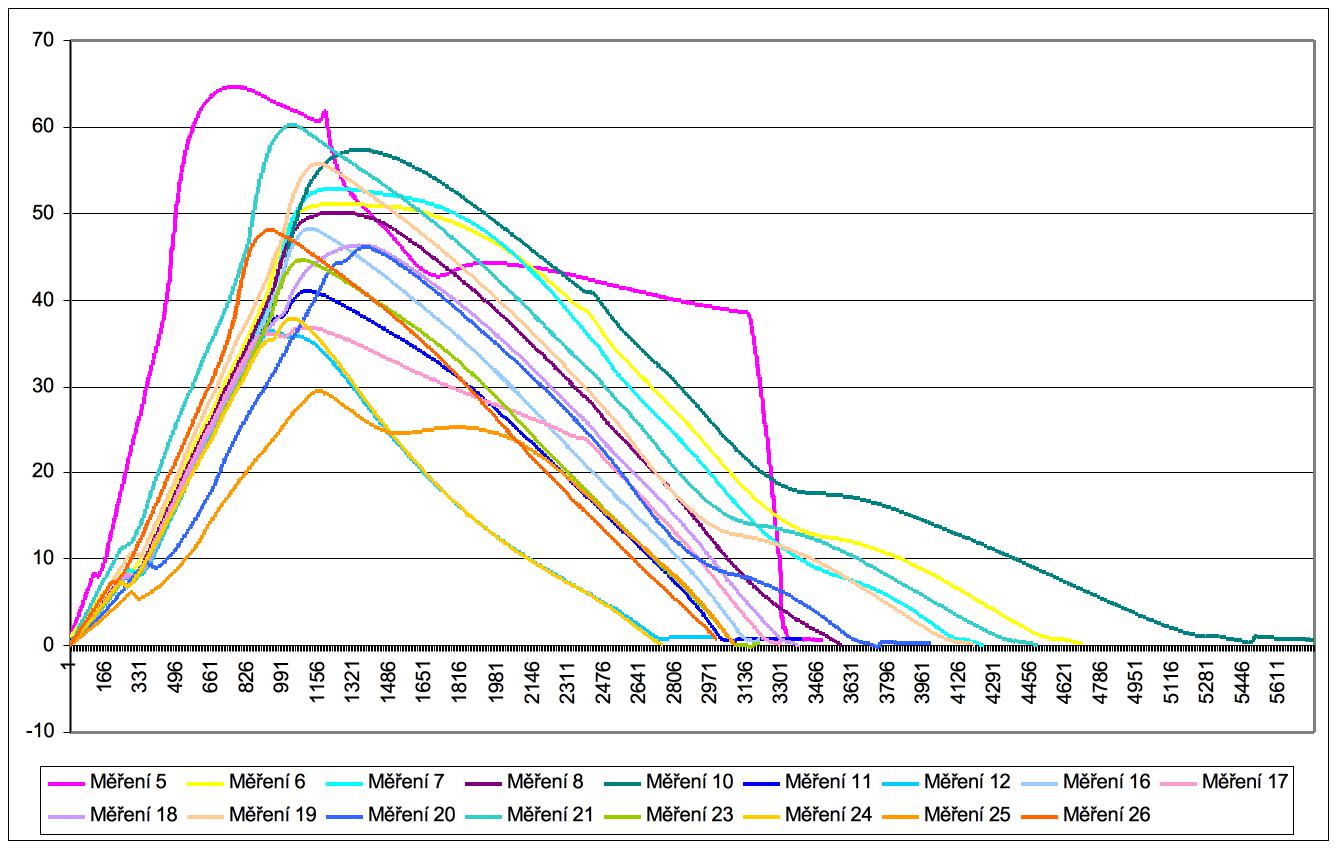

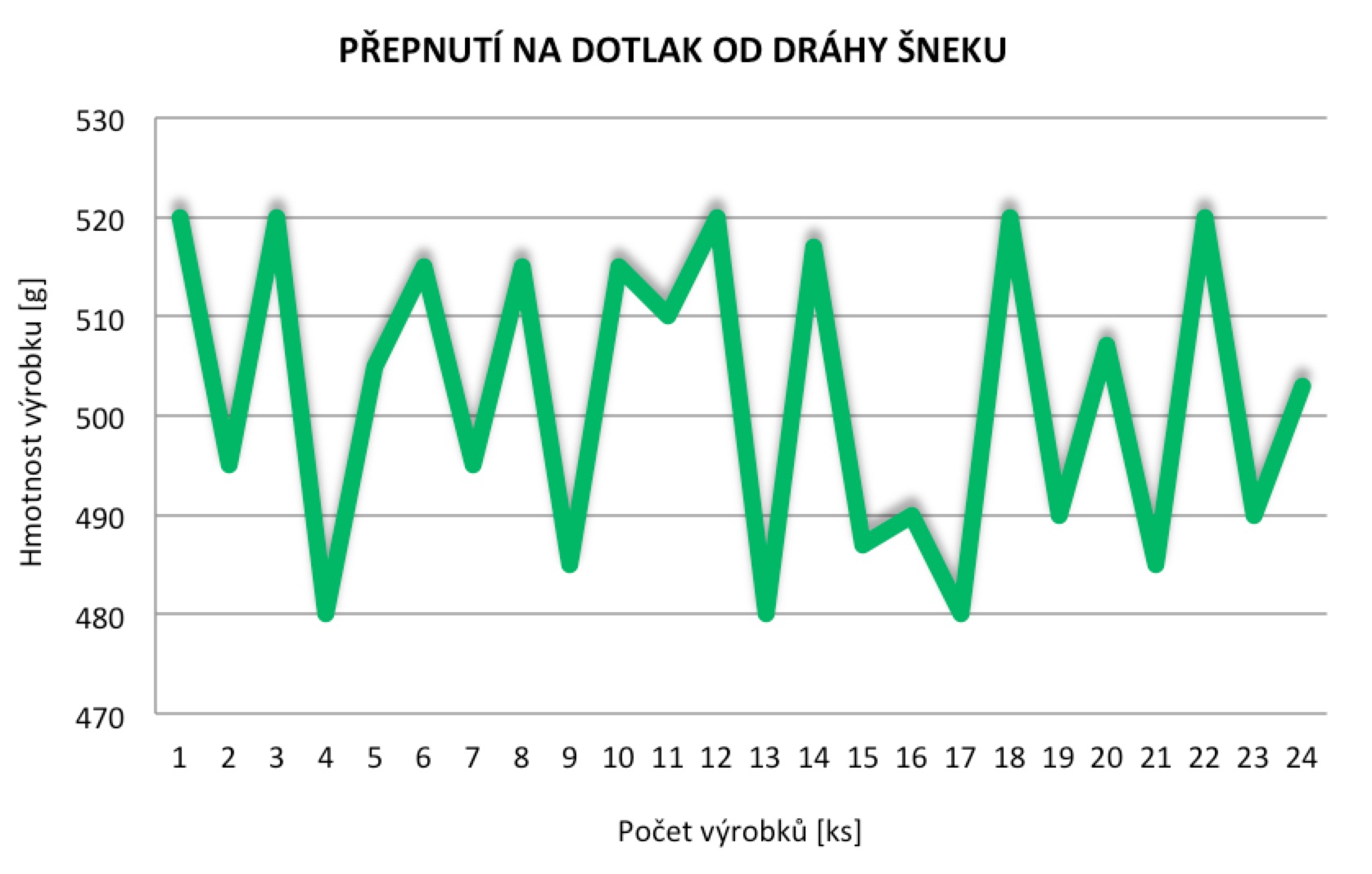

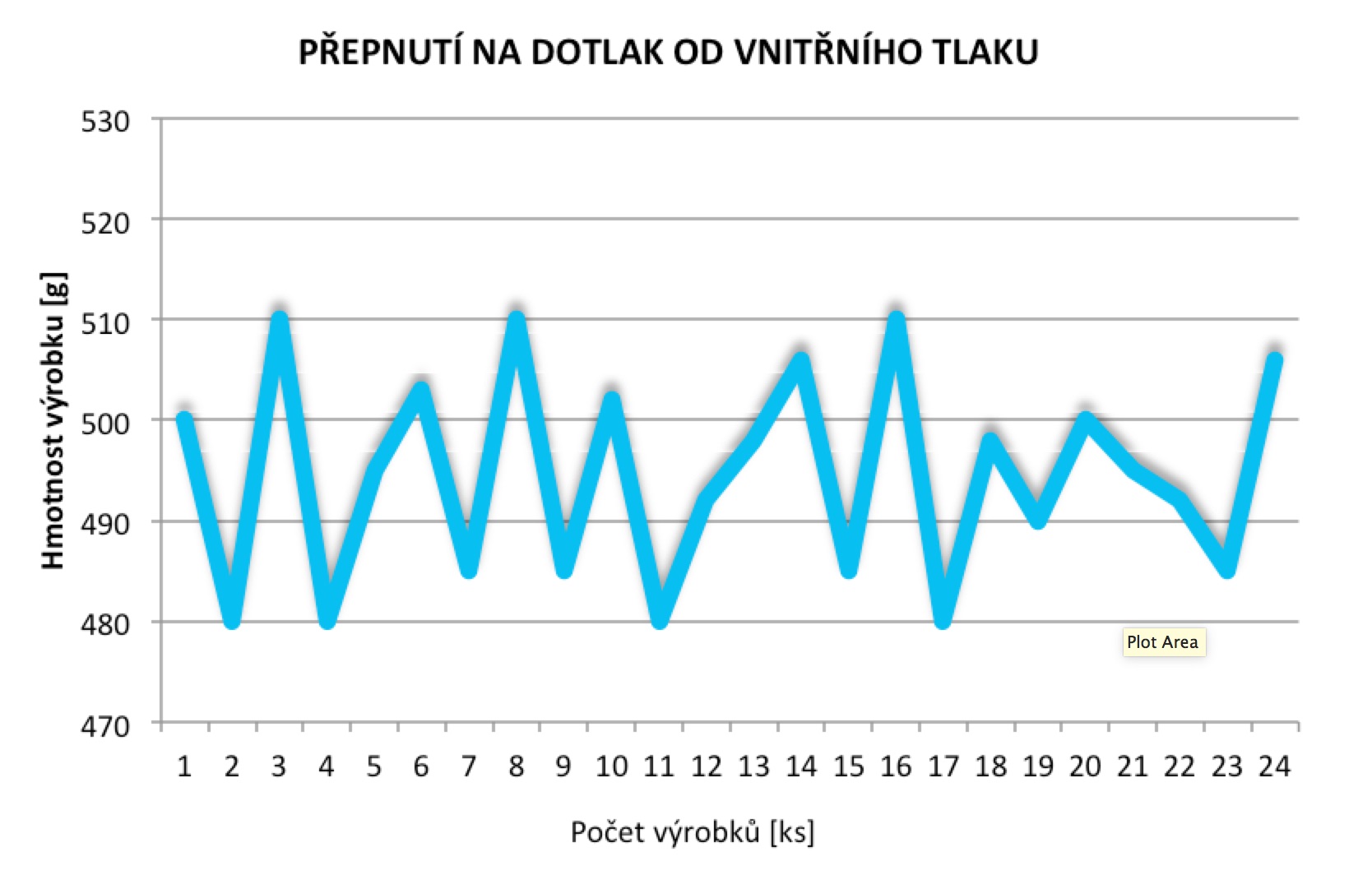

K přepnutí na dotlak může dojít několika možnými způsoby: buď podle dráhy šneku, nebo podle vstřikovacího času, nebo podle tlaku ve formě, anebo podle tlaku v hydraulice. Standardní a nejpoužívanější způsoby přepínání na dotlak jsou podle dráhy nebo podle času. Pokud jsou vstřikovací formy vybaveny tlakovými čidly, je možné využívat přepínání na dotlak podle tlaku ve vstřikovací formě (viz obr. 3.26).

Obr. 3.26: Příklad naměřených tlakových průběhů v dutině vstřikovací formy pro rozdílné vstupní parametry vstřikovacího procesu

Obr. 3.27a: Kolísání hmotnosti vyráběných dílů v závislosti na zvoleném způsobu přepínání na dotlak (přepínání podle dráhy šneku)

Obr. 3.27b: Kolísání hmotnosti vyráběných dílů v závislosti na zvoleném způsobu přepínání na dotlak (přepínání podle tlaku ve vstřikovací formě)

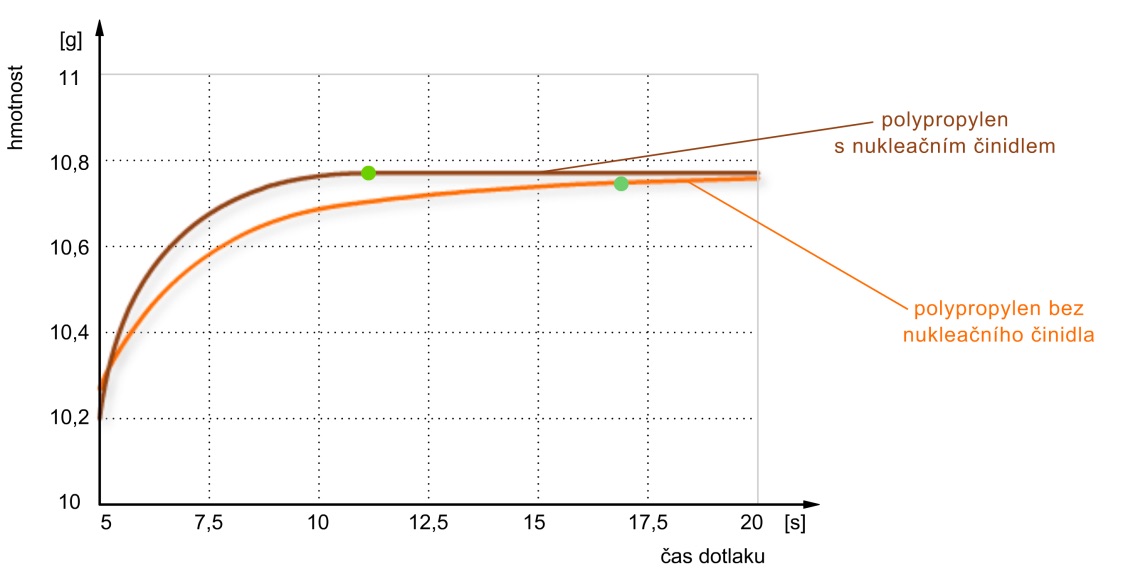

Výhoda způsobu přepínání na dotlak podle tlaku v dutině vstřikovací formy spočívá nejen v nezávislém řízení procesu na vstřikovací jednotce s vyloučením vlivu teploty taveniny, ale také je snižován rozptyl ve hmotnosti a rozměrech vstřikovaného dílu (viz obr. 3.27). Dále je výhodnější použít tento způsob přepínání na dotlak, pokud dochází ke kolísání objemu dávky taveniny plastu (zvláště pokud zpracováváme recyklát), při různé odezvě a opotřebení zpětných ventilů, při kolísání viskozity zpracovávaného plastu a při změnách objemového toku vzhledem k rychlosti pohybu šneku. [22] Doba dotlaku končí v okamžiku, kdy již nedochází ke změně hmotnosti plastového dílu.

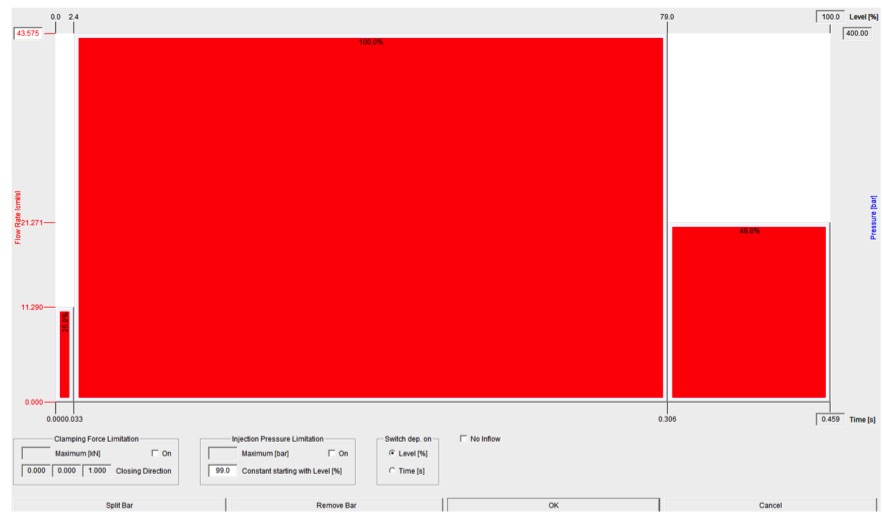

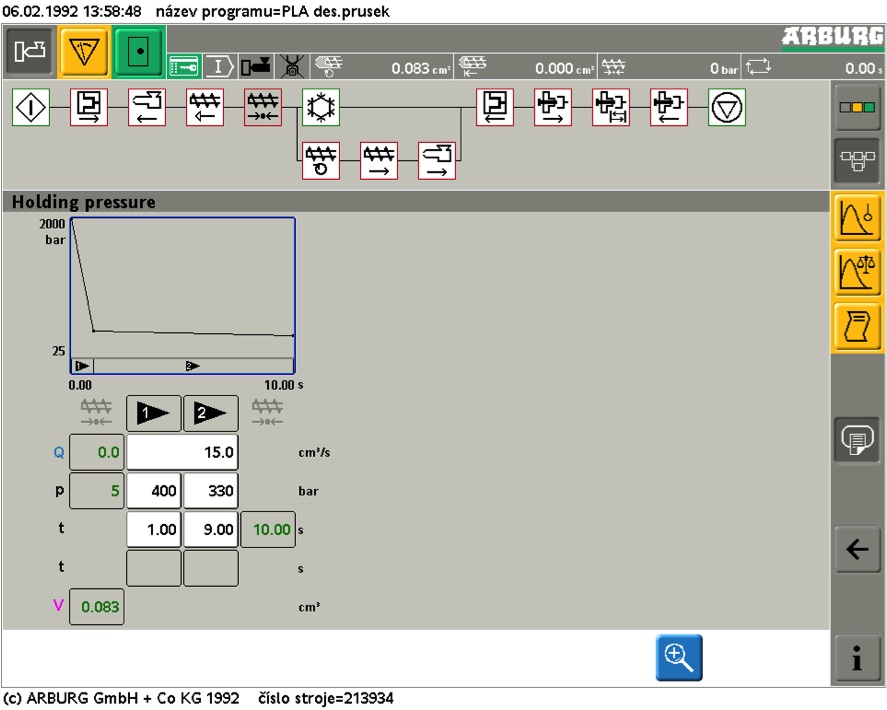

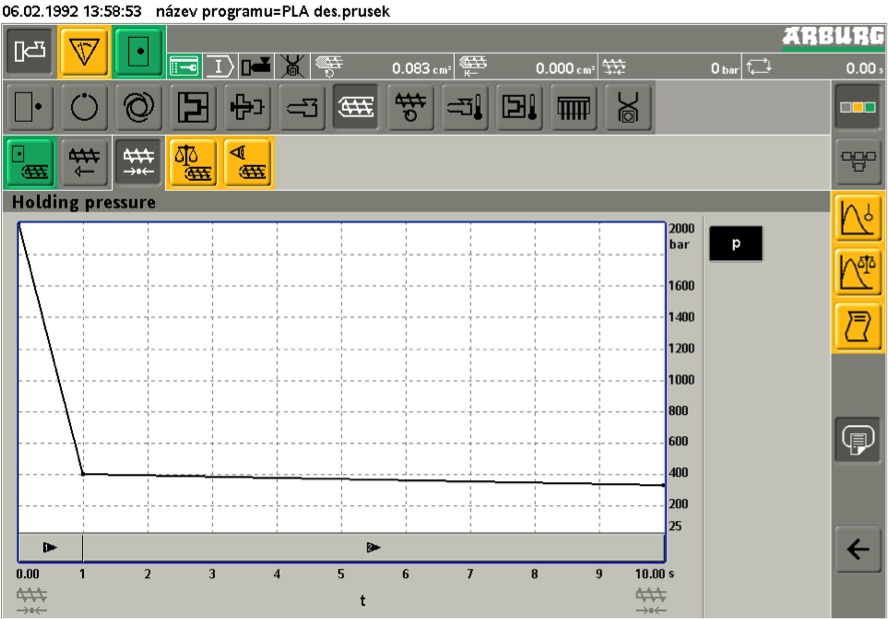

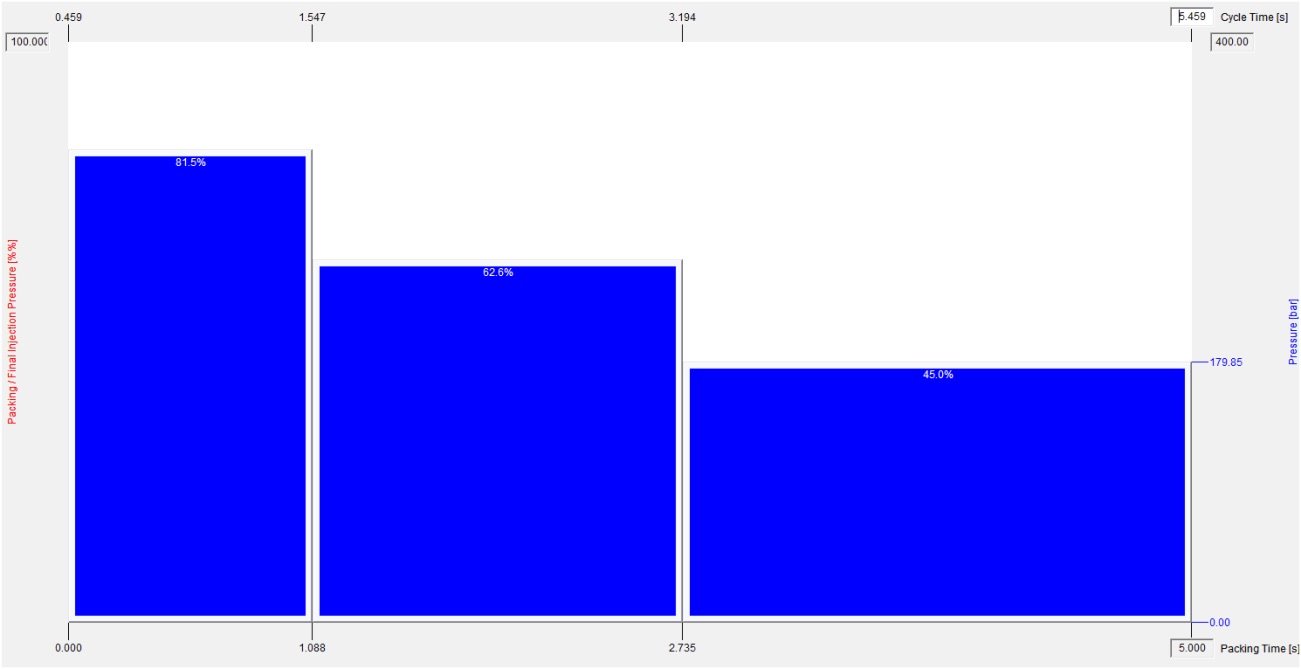

Stejně jako u fáze vstřikování je možné (nutné) i průběh a velikost tlaku během fáze dotlaku nejenom řídit a přepínat na menší hodnotu tlaku z důvodů, které byly již popsány výše, ale je možné velikost a průběh tlaku během fáze dotlaku programovat z hlediska velikosti dotlaku a času (viz obr. 3.28). Obdobně jako u fáze vstřikování, tak i u fáze dotlaku se při použití simulačních programů nastavuje a zadává profil a časový průběh dotlaku pro technologii vstřikování plastů (viz obr. 3.29).

Obr. 3.28: Ovládací okno pro nastavení parametrů fáze dotlaku a detail nastavení průběhu dotlaku (mikroprocesorové řízení na stroji Arburg)

Obr. 3.29: Příklad zadaného časového průběhu dotlaku

Zpět na začátek3.3.4. Doba plastikace

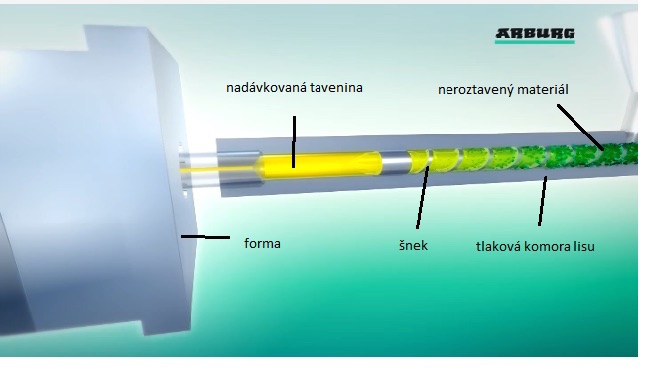

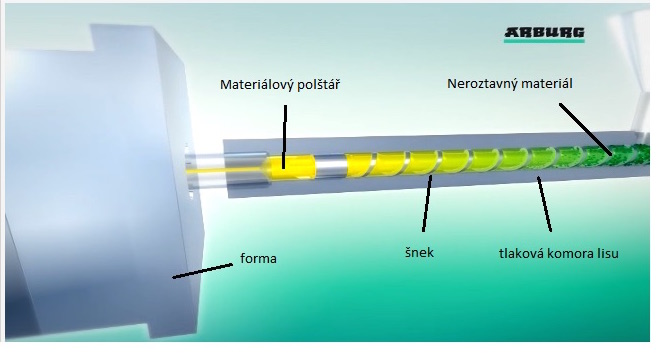

Účelem plastikace je nadávkování potřebného stejnoměrného množství taveniny plastu pro další výrobní cyklus

před čelo šneku (viz obr. 3.30). Během fáze plastikace se plast vlivem rotačního a současně zpětného pohybu

šneku převádí do stavu taveniny jednak třením o stěny tlakové komory, jednak třením mezi granulemi plastu

mezi sebou a také vlivem působícího tepla od elektrických topných těles umístěných na obvodu tlakové plastikační

komory (viz obr. 3.31). Poměr je asi 2:1 - dvě třetiny tepla vznikají třením a jedna třetina tepla je dodaná

elektrickými topnými tělesy.

Účelem plastikace je nadávkování potřebného stejnoměrného množství taveniny plastu pro další výrobní cyklus

před čelo šneku (viz obr. 3.30). Během fáze plastikace se plast vlivem rotačního a současně zpětného pohybu

šneku převádí do stavu taveniny jednak třením o stěny tlakové komory, jednak třením mezi granulemi plastu

mezi sebou a také vlivem působícího tepla od elektrických topných těles umístěných na obvodu tlakové plastikační

komory (viz obr. 3.31). Poměr je asi 2:1 - dvě třetiny tepla vznikají třením a jedna třetina tepla je dodaná

elektrickými topnými tělesy.

Obr. 3.30: Schéma nadávkované taveniny plastu před čelem šneku po skončené fázi plastikace [28]

Obr. 3.31: Řez plastikační (tavící) komorou [47]

Doba plastikace tpl je tedy čas, který je potřebný k tomu, aby došlo k zplastikování potřebné dávky plastu pro další cyklus, aby došlo k jejímu rovnoměrnému zhomogenizování z hlediska teploty a tlaku taveniny a umístění dávky taveniny plastu před čelo šneku. Během fáze plastikace je nutné dosáhnout požadované teploty taveniny Ttav, která byla nastavena pro daný materiál na vstřikovacím stroji pro výrobu daného dílu (viz obr. 3.20), protože tato teplota ovlivňuje viskozitu plastu, velikost a průběh tlaku ve formě pi, dobu vstřikování tv, dobu dotlaku td, dobu chlazení tch, aj. Při měření teploty taveniny se buď měří teplota stěny tavící (plastikační) komory, což není ideální z hlediska nepřímého měření (čidlo není v tavenině), anebo se měří teplota taveniny přímo. Při plastikaci se programově řídí protitlak (zpětný tlak). Je však nutné si uvědomit, že se vlivem posuvu šneku vzad snižuje „účinná délka“ šneku a proto musí být zpětný tlak zvyšován.

Obr. 3.32: Schéma polštáře taveniny plastu před čelem šneku, neroztavený materiál [28]

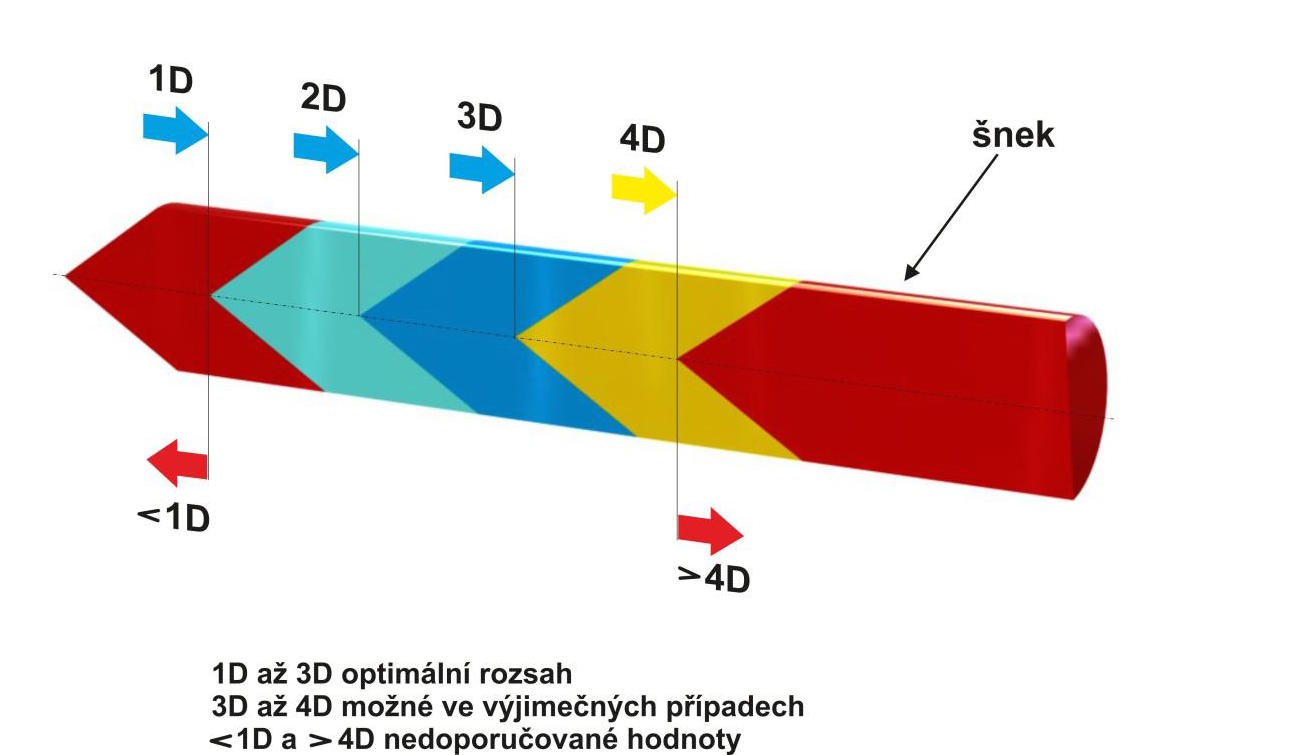

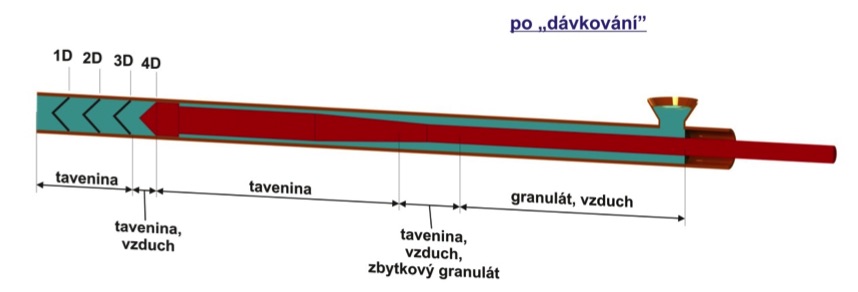

Velikost (objem) zplastikované dávky taveniny plastu musí zabezpečit nejenom naplnění tvarové dutiny vstřikovací formy a naplnění vtokového systému, ale musí zajistit i objem taveniny plastu pro kompenzaci změny objemu, která vzniká v důsledku smrštění (fáze dotlaku). Tento objem se nazývá polštář. Velikost polštáře (viz obr. 3.32) se liší podle velikosti vstřikovaného objemu. Standardně bývá od 5 do 15% objemu vyráběného dílu.

Celkový potřebný objem taveniny plastu je tedy součet objemů dutin(y) vstřikovací formy, objemu vtokové soustavy a objemu polštáře. Tento celkový objem (zdvih dávkování) by ve vztahu k použitému vstřikovacímu stroji neměl překročit 4násobek průměru šneku (viz obr. 3.32). Důvodem je nejenom dlouhá doba vstřikování, ale i nebezpečí vzniku vzduchových bublin ve vstřikovaných dílech (viz obr. 3.34).

Obr. 3.33: Rozsah objemu dávky u vstřikovacích strojů

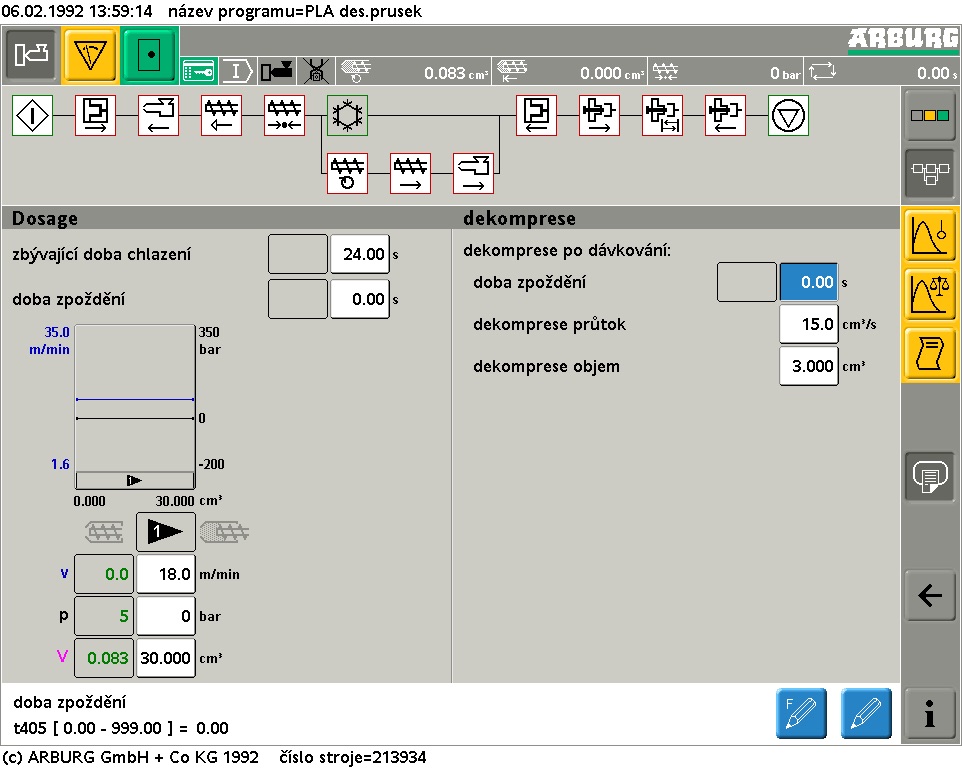

Kromě velikosti objemu taveniny plastu se ve fázi plastikace nastavují např. i parametry dekomprese (nárůst objemu) po dávkování taveniny plastu do dutiny vstřikovací formy (viz obr. 3.35).

Doba plastikace nemá na celkovou délku výrobního cyklu žádný vliv, protože fáze plastikace probíhá během fáze chlazení vstřikovacího cyklu (viz kap. 3.3.5). Tedy zatímco výstřik chladne v dutině vstřikovací formy, tak plastikační jednotka vstřikovacího stroje připravuje potřebné množství taveniny plastu pro další výrobní cyklus.

Obr. 3.34: Velikost dávky ve vztahu ke vzduchu v tavenině

Obr. 3.35: Ovládací okno pro nastavení parametrů fáze plastikace (mikroprocesorové řízení na stroji Arburg)

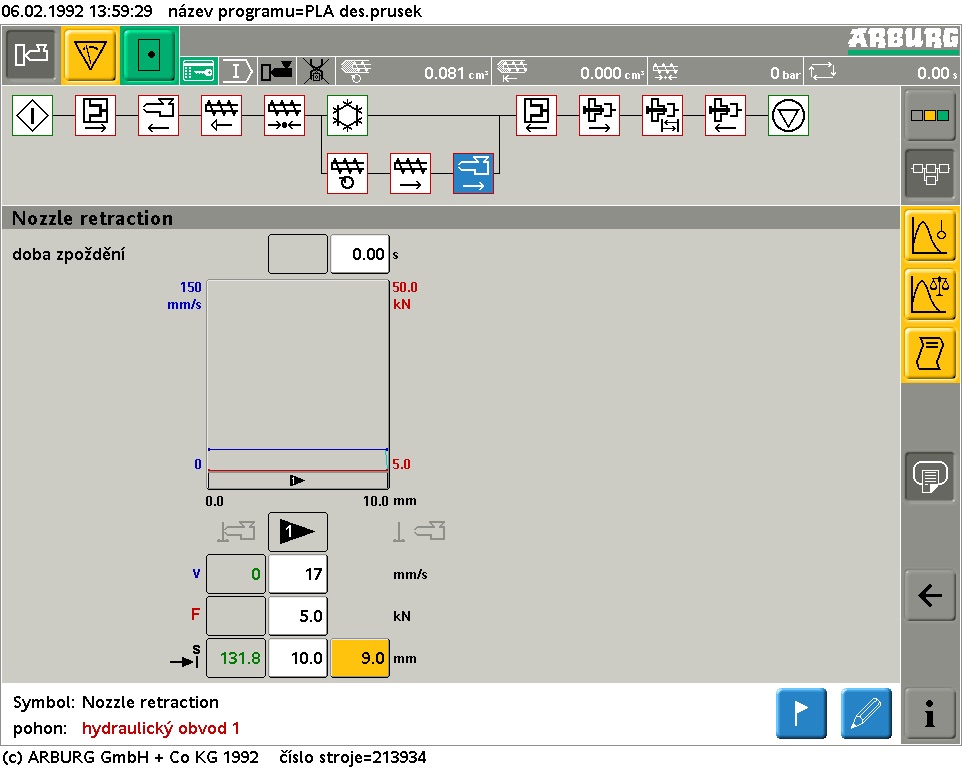

Po skončené fázi plastikace je možnou následující fází vstřikovacího cyklu odsunutí plastikační jednotky

od uzavřené vstřikovací formy, pokud k této činnosti dochází (piktogram je uveden vlevo) proto, aby nedocházelo

k ohřevu vstřikovací formy v místě, kde se dotýká vytápěná tryska vstřikovacího stroje. Stejně jako u

rychlosti zavírání vstřikovací formy a u rychlosti přisunutí vstřikovací jednotky lze nastavit i průběh

rychlosti odsunutí vstřikovací jednotky od vstřikovací formy (viz obr. 3.36). A stejně jako u doby plastikace,

tak i čas na odsunutí plastikační (vstřikovací) jednotky nemá žádný vliv na celkovou délku výrobního cyklu,

protože čas odsunu plastikační jednotky probíhá během fáze chlazení.

Po skončené fázi plastikace je možnou následující fází vstřikovacího cyklu odsunutí plastikační jednotky

od uzavřené vstřikovací formy, pokud k této činnosti dochází (piktogram je uveden vlevo) proto, aby nedocházelo

k ohřevu vstřikovací formy v místě, kde se dotýká vytápěná tryska vstřikovacího stroje. Stejně jako u

rychlosti zavírání vstřikovací formy a u rychlosti přisunutí vstřikovací jednotky lze nastavit i průběh

rychlosti odsunutí vstřikovací jednotky od vstřikovací formy (viz obr. 3.36). A stejně jako u doby plastikace,

tak i čas na odsunutí plastikační (vstřikovací) jednotky nemá žádný vliv na celkovou délku výrobního cyklu,

protože čas odsunu plastikační jednotky probíhá během fáze chlazení.

Obr. 3.36: Ovládací okno pro nastavení parametrů odsunu plastikační jednotky (mikroprocesorové řízení na stroji Arburg)

Zpět na začátek3.3.5. Doba chlazení

Ve fázi chlazení dochází ke chladnutí taveniny plastu v dutině vstřikovací formy, protože pro vyhození

výrobku z formy musí být materiál (plast) v tuhém stavu. Fáze chlazení začíná již při prvním styku taveniny

plastu s teplotně chladnější formou (viz obr. 3.16), tedy při vstříknutí taveniny plastu do vtokového

systému vstřikovací formy a pokračuje během fáze dotlaku. Chlazení plastu potom probíhá až do úplného

ztuhnutí plastu v dutině vstřikovací formy (animace 4). Po vyhození výrobku ze vstřikovací formy musí

být teplota plastového dílu tak vysoká, aby nedošlo k deformaci výrobku. Teplota plastového dílu je však stále

ještě vyšší, než je teplota okolí (viz obr. 3.37). Ke zchladnutí výrobku na teplotu okolí již dochází mimo vlastní

dutinu vstřikovací formy.

Ve fázi chlazení dochází ke chladnutí taveniny plastu v dutině vstřikovací formy, protože pro vyhození

výrobku z formy musí být materiál (plast) v tuhém stavu. Fáze chlazení začíná již při prvním styku taveniny

plastu s teplotně chladnější formou (viz obr. 3.16), tedy při vstříknutí taveniny plastu do vtokového

systému vstřikovací formy a pokračuje během fáze dotlaku. Chlazení plastu potom probíhá až do úplného

ztuhnutí plastu v dutině vstřikovací formy (animace 4). Po vyhození výrobku ze vstřikovací formy musí

být teplota plastového dílu tak vysoká, aby nedošlo k deformaci výrobku. Teplota plastového dílu je však stále

ještě vyšší, než je teplota okolí (viz obr. 3.37). Ke zchladnutí výrobku na teplotu okolí již dochází mimo vlastní

dutinu vstřikovací formy.

Animace 4

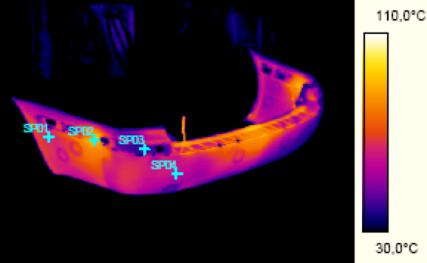

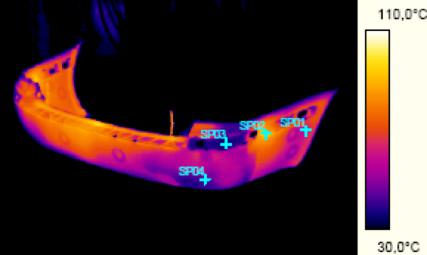

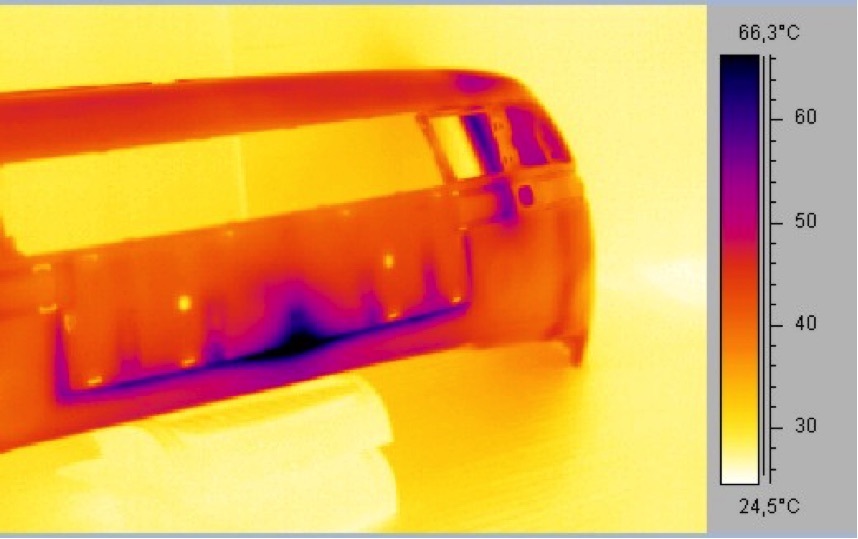

Obr. 3.37: Termovizní snímek teplot na povrchu plastového dílu po vyhození výrobku ze vstřikovací formy

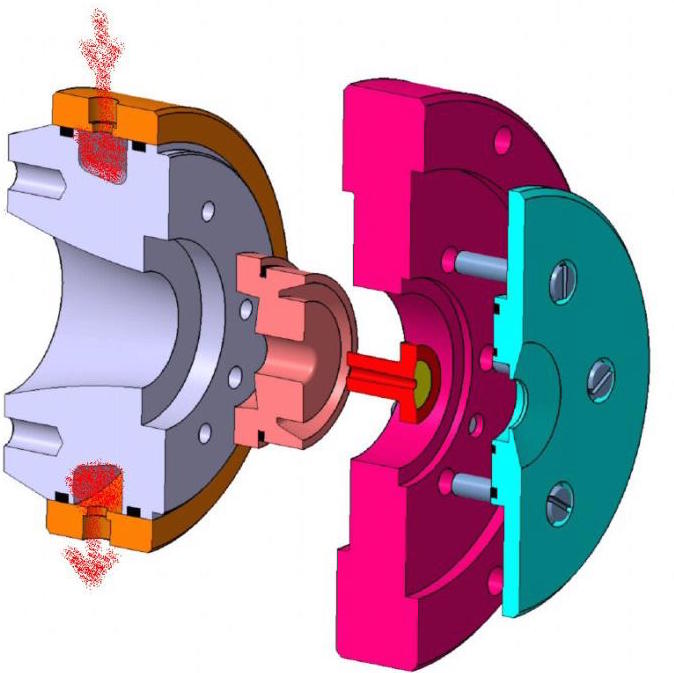

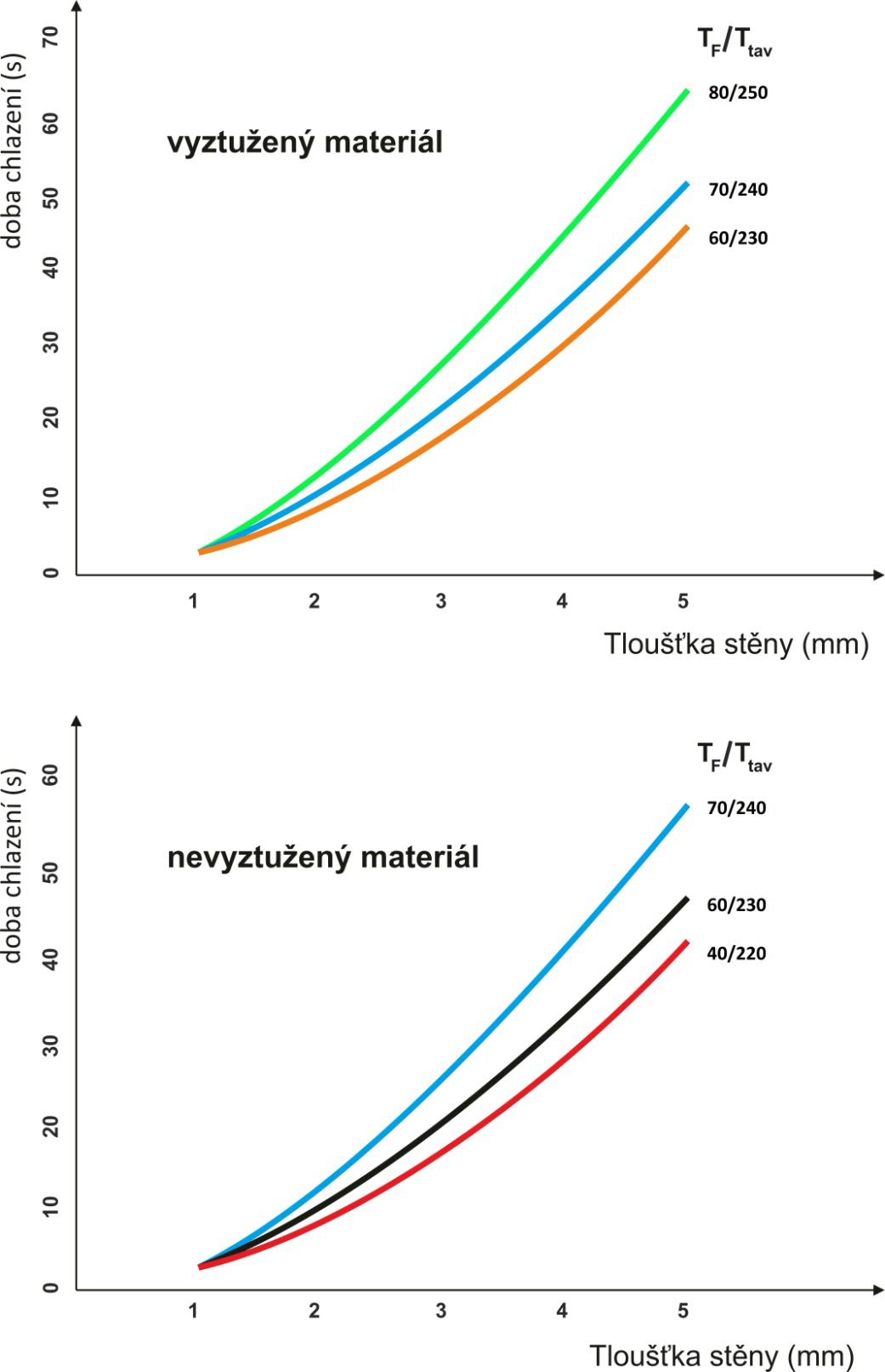

Doba chlazení tchl je časově nejdelší fází vstřikovacího cyklu, protože plasty jsou špatnými vodiči tepla (jsou to tepelné izolanty) a pohybuje se od několika sekund u tenkostěnných výstřiků do několika málo minut pro výrobky s velkou tloušťkou stěny. Chlazení vstřikovacích forem se obvykle provádí průtokem chladícího média, nejčastěji vodou. Rozdíl teplot mezi teplotou vstupující a teplotou vystupující vody by neměl být větší, než 3 oC. Chlazení probíhá obvykle zvlášť pro pevnou i pohyblivou polovinu formy (viz obr. 3.38).

Obr. 3.38: Schematické znázornění průtoku chladícího média v pevné (vlevo) a v pohyblivé (vpravo) polovině vstřikovací formy

Doba chlazení závisí na určující (maximální) tloušťce stěny výstřiku smax (geometrický faktor, tloušťka stěny je v rovnici pro výpočet doby chlazení druhou mocninou – viz obr. 3.39), na druhu plastu (vliv rozdílných součinitelů tepelné a teplotní vodivosti), teplotě taveniny Ttav, teplotě formy Tf (viz obr. 3.39) a na teplotě výstřiku v okamžiku vyjímání z formy.

Z ekonomického hlediska je snaha zkrátit dobu chlazení na minimum účinným chlazením formy, zejména těch míst, v nichž hmota chladne nejpomaleji. Vhodným postupem je možné uspořit až 40% celkových nákladů. To však může mít negativní důsledky jak z hlediska technologického procesu (velká tloušťka zamrzlé vrstvy s krátkou dráhou tečení – viz obr. 3.17, obr. 3.40), tak i z hlediska konečných a užitných vlastností výrobku (krystalizace, lesk, hmotnost, atd.), protože fáze chladnutí ovlivňuje nejenom nadmolekulární strukturu plastu (morfologii), ale i velikost smrštění, deformace výrobku, orientaci, pnutí, ale také kvalitu povrchu, zejména lesk.

Obr. 3.39: Doba chlazení v závislosti na tloušťce stěny pro neplněný a plněný plast

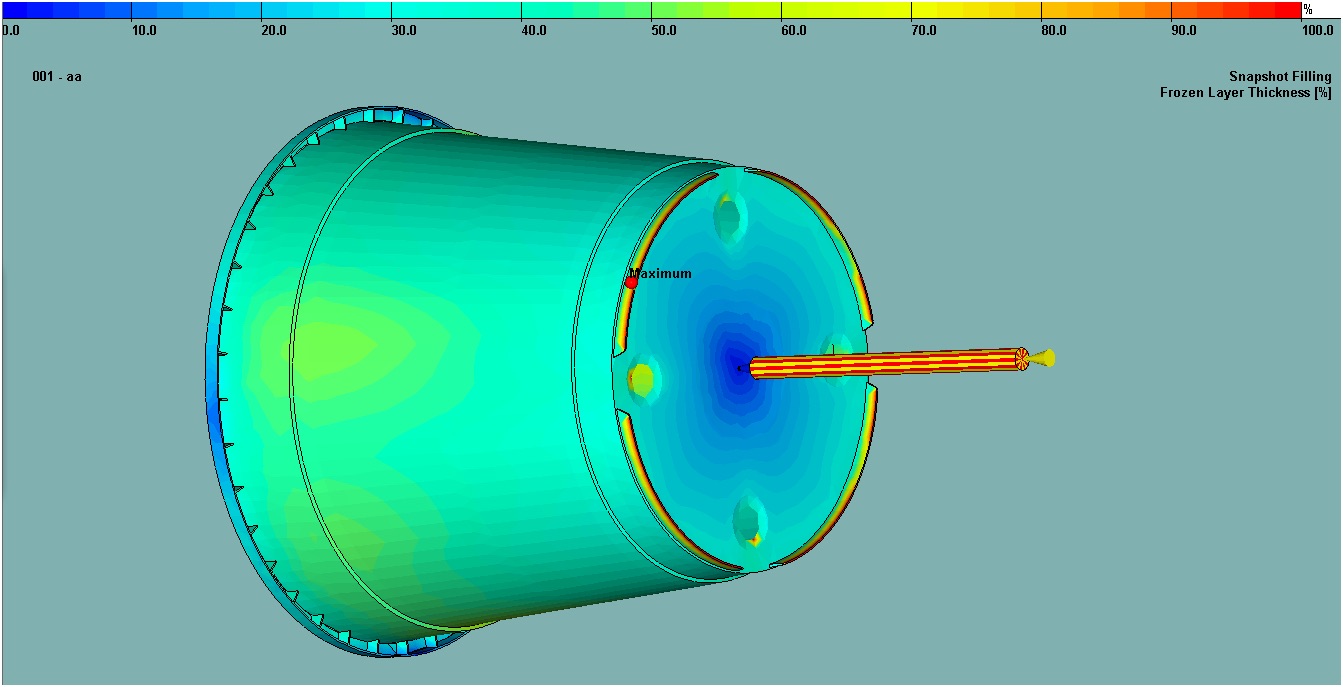

Obr. 3.40: Procento ztuhlé (zamrzlé) vrstvy na konci fáze plnění

Zpět na začátek3.3.6. Vyhození výstřiku

Výrobní cyklus končí otevřením vstřikovací formy a vyhozením výrobku (výstřiku). Strojní čas na otevření vstřikovací formy ts3 závisí, jak již bylo uvedeno, na rychlosti práce a pohybů vstřikovacího stroje ve vztahu k dráze, kterou musí vstřikovací forma urazit. Dráha otevření vstřikovací formy je dána rozměrem výstřiku ve směru otevírání formy. Tato dráha musí být tak velká, aby bylo možno bez problémů výrobek ze vstřikovací formy vyhodit bez nebezpečí vzpříčení výstřiku v otevřené dělící rovině vstřikovací formy, případně aby bylo dost prostoru pro činnost manipulátoru (manipulační doba tm) nebo robotu při otevřené vstřikovací formě (viz obr. 3.41).

Obr. 3.41: Odebírání výstřiku manipulátorem v okamžiku otevřené vstřikovací formy

Stejně jako u strojních časů ts1 a ts2 je snaha zkrátit ostatní strojní časy na minimum, čehož se dosahuje zvýšením rychlostí a pohybů vstřikovacího stroje. Při otevírání vstřikovací formy je nejprve její rychlost vysoká a před dojezdem formy na doraz se rychlost sníží, aby vyhození výrobku z formy probíhalo pomalu, bez rázů a nebezpečí deformace nebo prasknutí výrobku či částí vstřikovací formy.

Po zchladnutí výstřiku ve formě následuje otevření formy (strojní čas ts3, piktogram je uveden

vlevo). Dráha otevření formy by měla být co nejkratší z důvodu času výrobního cyklu. Příliš malá dráha

otevření formy je však limitována rozměry výstřiku z hlediska vyhození. Další kritérium spočívá v dostatečném

prostoru pro manipulátor (viz obr. 3.41), robot, pro jeho následné řízení či pro odebírání vtokové soustavy.

Pro otevření formy se používají co největší rychlosti. Rychlost otevírání formy by však v poslední fázi

dojetí měla být malá z důvodu plynulého dojetí formy. Nastavení průběhu rychlosti otevírání vstřikovací

formy je ukázáno na obr. 3.42.

Po zchladnutí výstřiku ve formě následuje otevření formy (strojní čas ts3, piktogram je uveden

vlevo). Dráha otevření formy by měla být co nejkratší z důvodu času výrobního cyklu. Příliš malá dráha

otevření formy je však limitována rozměry výstřiku z hlediska vyhození. Další kritérium spočívá v dostatečném

prostoru pro manipulátor (viz obr. 3.41), robot, pro jeho následné řízení či pro odebírání vtokové soustavy.

Pro otevření formy se používají co největší rychlosti. Rychlost otevírání formy by však v poslední fázi

dojetí měla být malá z důvodu plynulého dojetí formy. Nastavení průběhu rychlosti otevírání vstřikovací

formy je ukázáno na obr. 3.42.

Obr. 3.42a: Ovládací okno pro rychlost otevírání vstřikovací formy (mikroprocesorové řízení na stroji Arburg)

Obr. 3.42b: Detail naprogramované rychlosti otevírání (mikroprocesorové řízení na stroji Arburg)

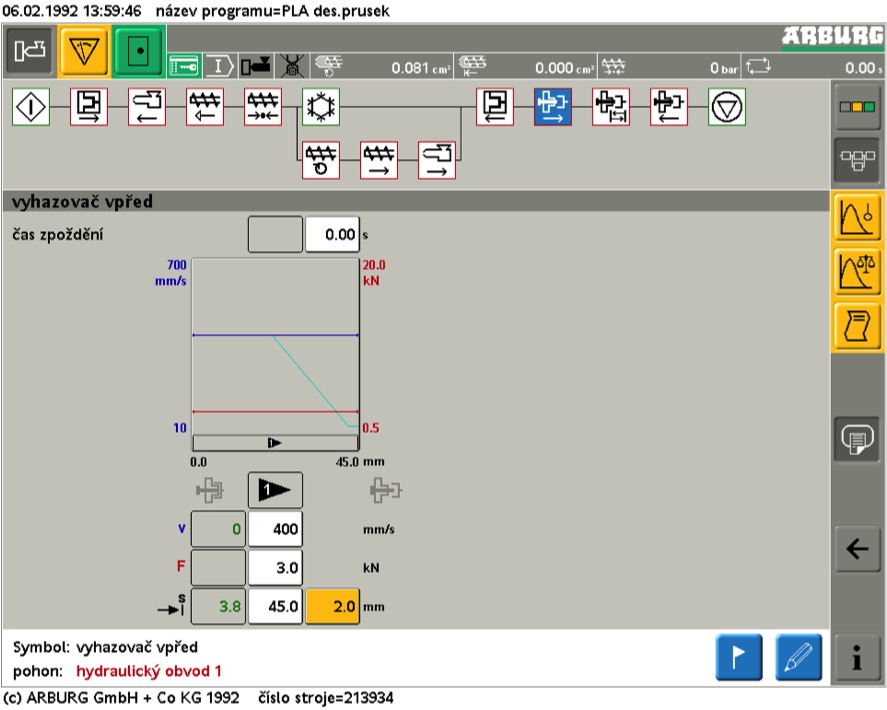

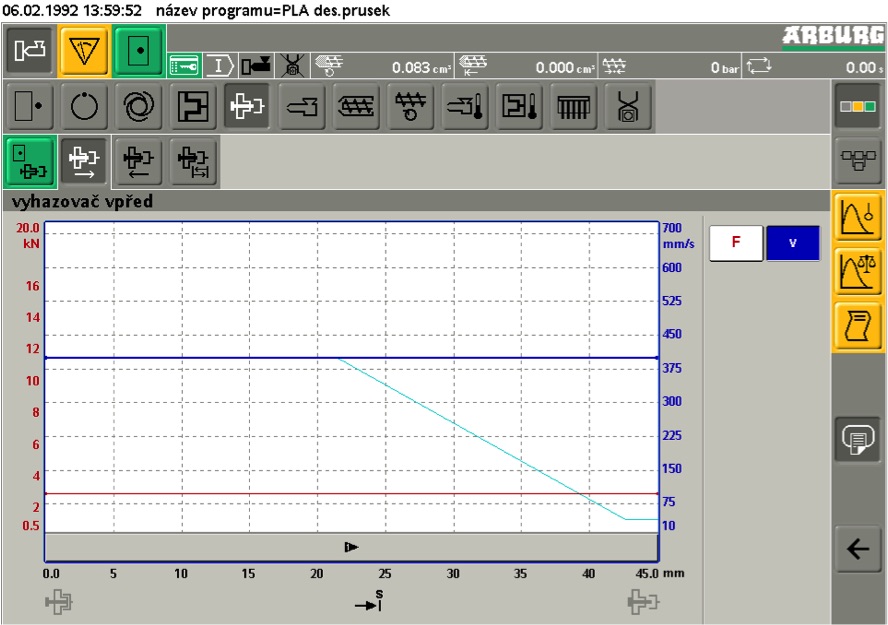

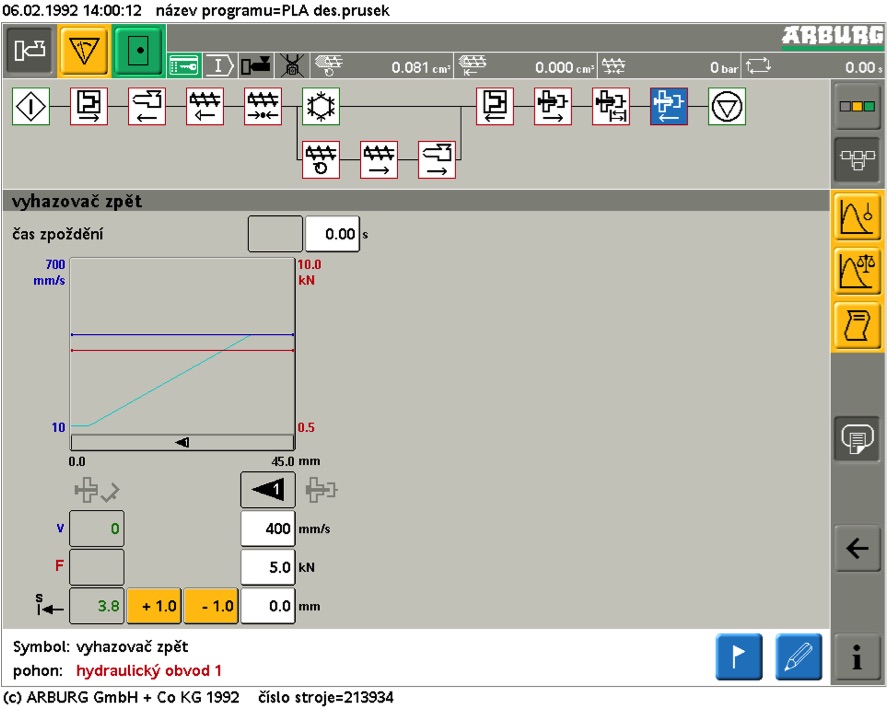

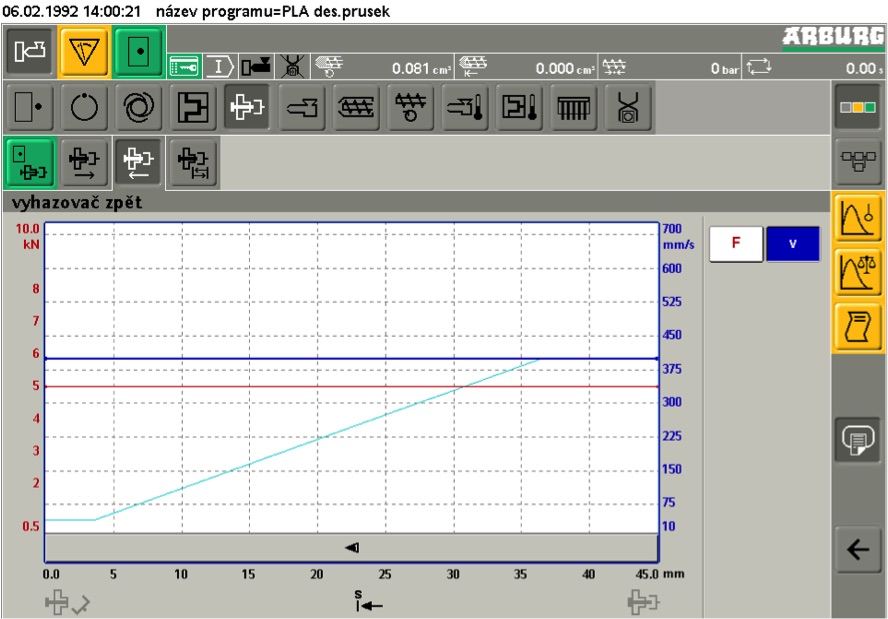

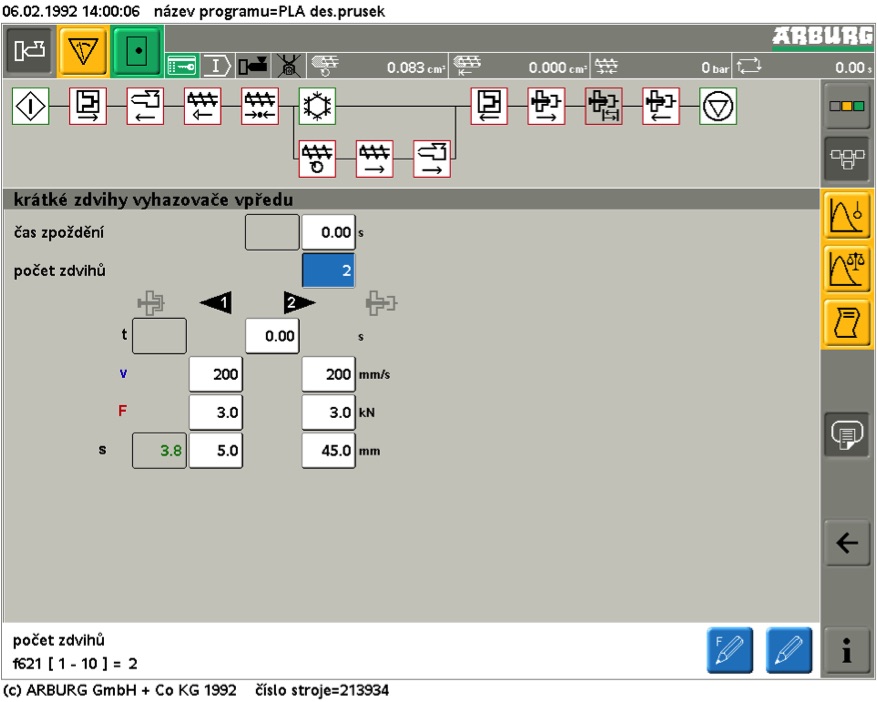

Po otevření vstřikovací formy nebo během otevírání vstřikovací formy probíhá vyhození (piktogramy jsou

uvedeny vlevo) výstřiku, které se z hlediska rychlostí programuje obdobně, jako předchozí fáze vstřikovacího

cyklu. U vyhazování výrobků ze vstřikovací formy lze programovat nejenom rychlost pohybu vyhazovače vpřed

(viz obr. 3.43), ale i rychlost pohybu vzad (viz obr. 3.44) a počet cyklů vyhazovače (viz obr. 3.44) pro

zajištění cyklického fungování vyhazovače z důvodů jistoty vyhození výrobku. Vyhození výstřiku z formy

by mělo být co nejrychlejší z důvodu co nejkratšího výrobního cyklu. Moderní vstřikovací zařízení umožňují

již během částečného otevření formy vyjetí vyhazovacího systému a tím zkrácení výrobního času.

Po otevření vstřikovací formy nebo během otevírání vstřikovací formy probíhá vyhození (piktogramy jsou

uvedeny vlevo) výstřiku, které se z hlediska rychlostí programuje obdobně, jako předchozí fáze vstřikovacího

cyklu. U vyhazování výrobků ze vstřikovací formy lze programovat nejenom rychlost pohybu vyhazovače vpřed

(viz obr. 3.43), ale i rychlost pohybu vzad (viz obr. 3.44) a počet cyklů vyhazovače (viz obr. 3.44) pro

zajištění cyklického fungování vyhazovače z důvodů jistoty vyhození výrobku. Vyhození výstřiku z formy

by mělo být co nejrychlejší z důvodu co nejkratšího výrobního cyklu. Moderní vstřikovací zařízení umožňují

již během částečného otevření formy vyjetí vyhazovacího systému a tím zkrácení výrobního času.

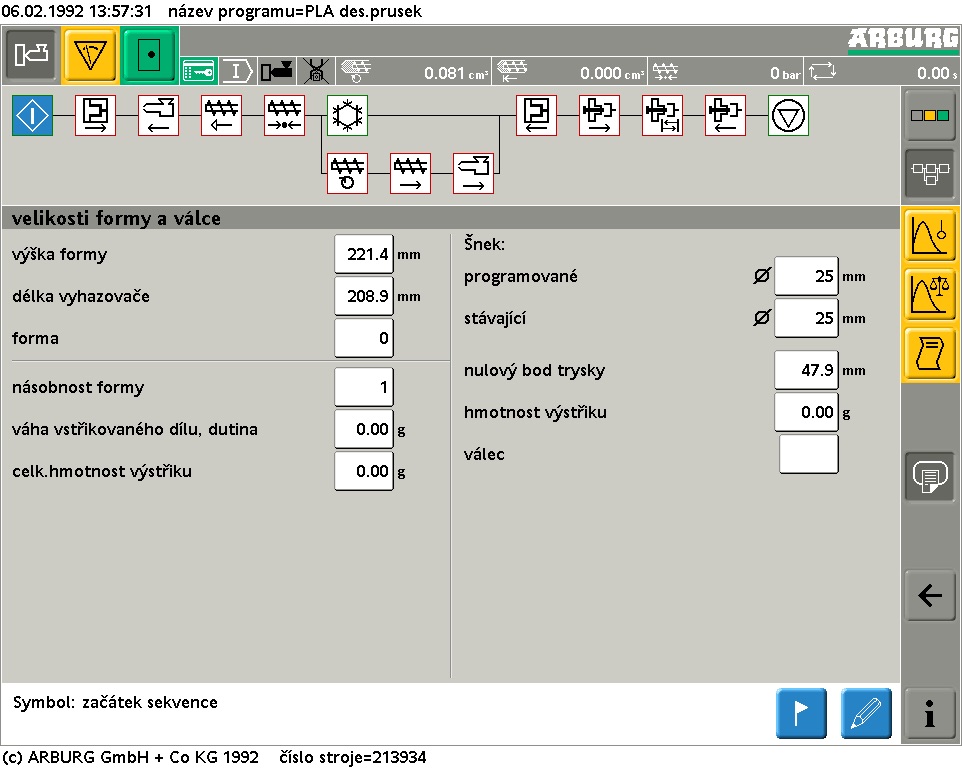

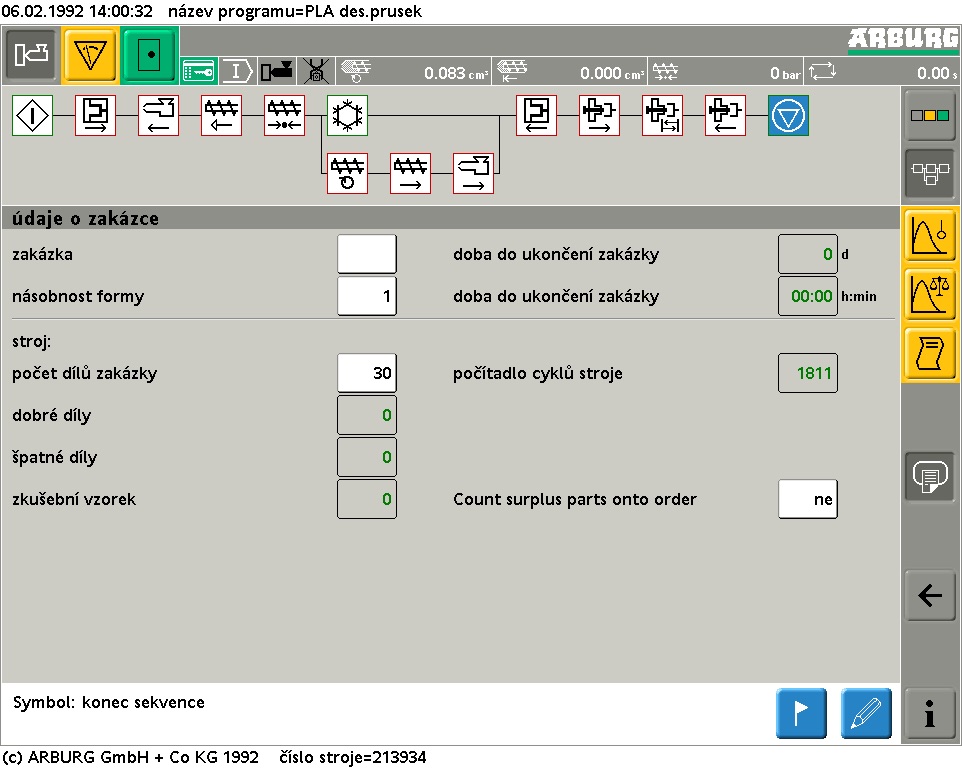

Pro úplnost uvedených ovládacích oken z mikroprocesorového řízení vstřikovacího stroje je na obr. 3.46 uvedeno procesní okno pro začátek výrobního cyklu a na obr. 3.47 je uvedeno procesní okno pro konec výrobního cyklu technologie vstřikování.

Obr. 3.43: Ovládací okno pro nastavení pohybu vyhazovače vpřed a detail naprogramovaných parametrů (mikroprocesorové řízení na stroji Arburg)

Obr. 3.44: Ovládací okno pro nastavení pohybu vyhazovače vzad a detail naprogramovaných parametrů (mikroprocesorové řízení na stroji Arburg)

Obr. 3.45: Ovládací okno pro nastavení počtu zdvihů (zacyklování) vyhazovače (mikroprocesorové řízení na stroji Arburg)

Obr. 3.46: Ovládací okno pro začátek výrobního cyklu (mikroprocesorové řízení na stroji Arburg)

Obr. 3.47: Ovládací okno pro konec výrobního cyklu (mikroprocesorové řízení na stroji Arburg)

Zpět na začátek3.4. Technologické parametry procesu vstřikování

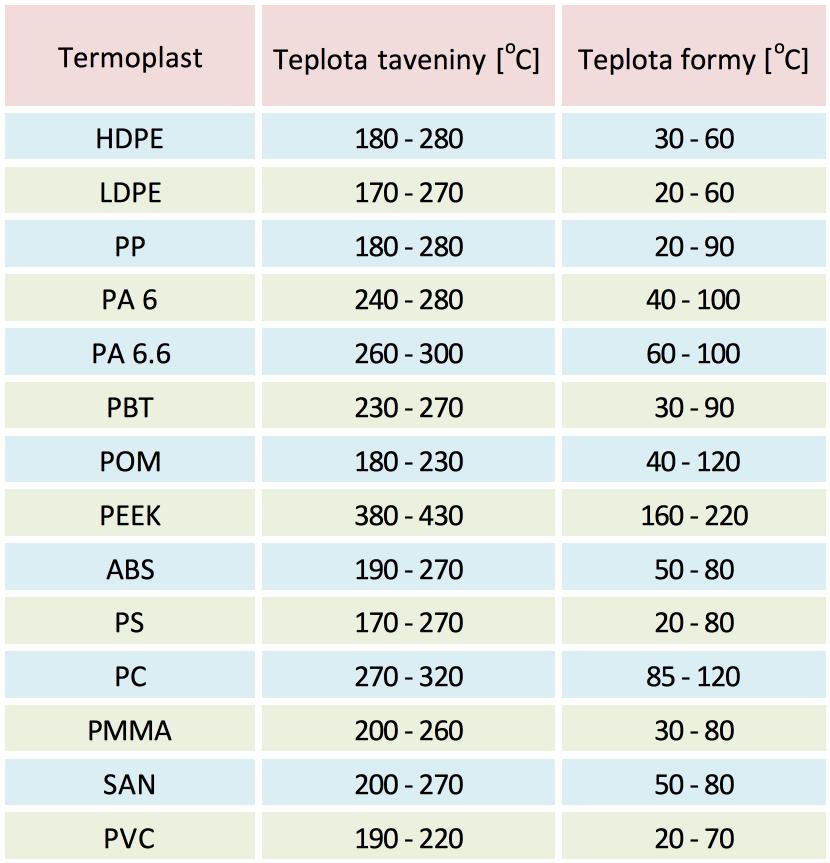

Technologických parametrů vstřikování je poměrně velké množství. Mezi nejvýznamnější technologické parametry, které výrazným způsobem ovlivňují vlastní proces vstřikování, patří vstřikovací rychlost vvst, vstřikovací tlak pv, tlak pd a doba dotlaku td, teplota taveniny Ttav a teplota nástroje (formy) Tf a bod přepnutí (viz obr. 3.25). Základní technologické parametry pro teplotu taveniny a teplotu formy (teplotní rozsah) pro vybrané termoplasty jsou uvedeny v tab. 3.2.

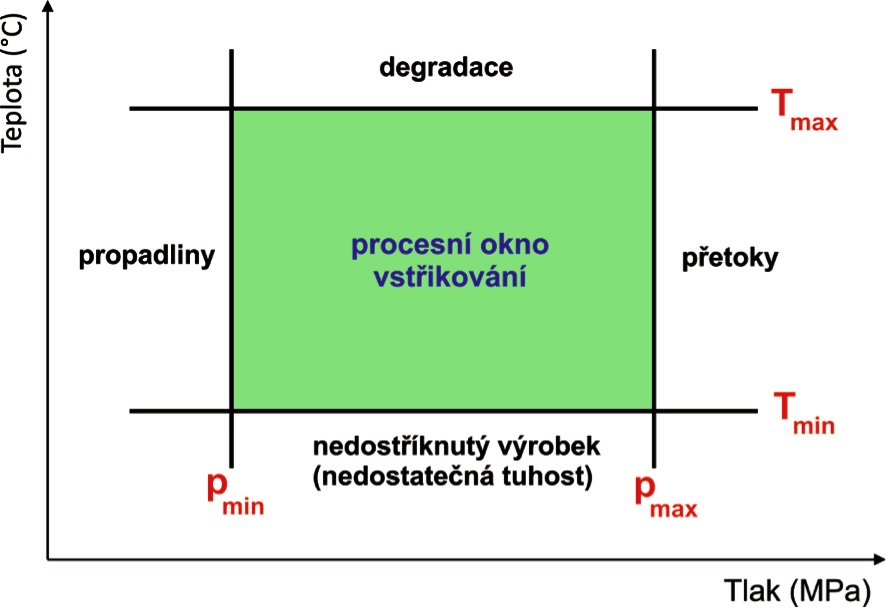

Z hlediska vlastního procesu vstřikování lze stanovit tzv. „procesní“ technologické okno (viz obr. 3.48). Pokud budou vstřikované díly vyrobeny při použití technologických parametrů teploty a tlaku, které jsou uvnitř tohoto okna, tak lze zjednodušeně říci, že dostaneme dobré výrobky. Při překročení těchto hraničních parametrů teploty a tlaku dojde ke vzniku propadlin, nedotečených dílů, přetoků a spálených dílů.

Tab. 3.2: Doporučené teploty taveniny a teploty formy pro vybrané termoplasty

Obr. 3.48: Procesní okno u technologie vstřikování

Zpět na začátek3.5. Řízení vstřikovacího procesu [23], [24], [10]

Řízení vstřikovacího procesu je velmi důležité vzhledem nejenom k očekávané stabilitě výrobního procesu, ale i z hlediska konečných a užitných vlastností vstřikovaných dílů. Jak již bylo zmíněno dříve, mezi hlavní technologické parametry, kterými lze řídit vstřikovací proces, patří vstřikovací rychlost vvst, vstřikovací tlak pv, velikost pd a doba dotlaku td, teplota taveniny Ttav a teplota nástroje (formy) Tf. Jednotlivé procesní vlivy (parametry) působí současně, navzájem se ovlivňují. Změnou jednoho parametru dochází k ovlivnění ostatních parametrů.

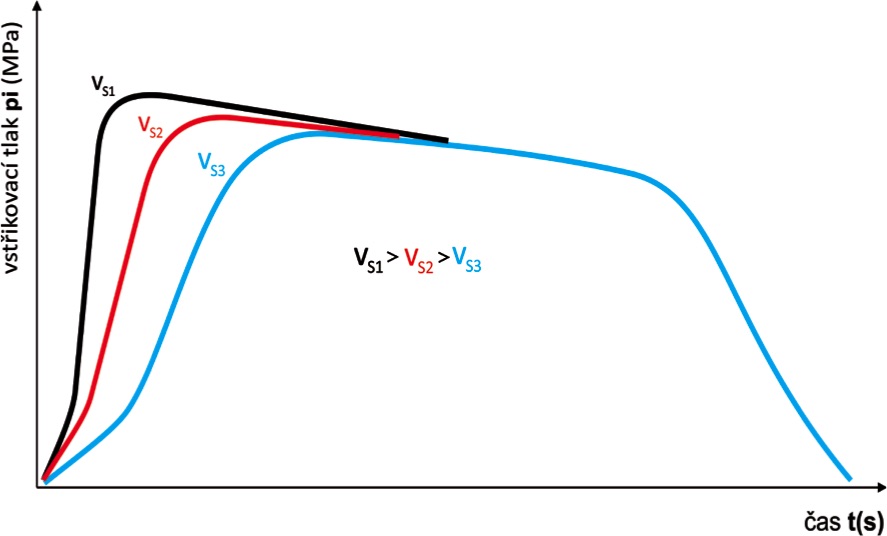

Nastavení vstřikovací rychlosti ovlivňuje dobu plnění dutiny vstřikovací formy, resp. rychlost postupu čela taveniny uvnitř dutiny nástroje. Na obr. 3.49 je znázorněn vliv změny vstřikovací rychlosti vvst na průběh vnitřního tlaku v dutině vstřikovací formy. Čím vyšší bude vstřikovací rychlost, tím bude křivka v oblasti vstřiku strmější a tedy nárůst vnitřního tlaku výraznější. Zároveň díky zvyšování rychlosti vstřikování stoupá smykové namáhání taveniny, snižuje se její viskozita (stoupá tekutost), dochází ke zvýšení teploty taveniny, ale i k nárůstu orientace (viz kap. 3.6). Změna vstřikovací rychlosti se v dotlakové a chladící fázi zpravidla neprojevuje.

Obr. 3.49: Vliv vstřikovací rychlosti na průběh tlaku v dutině vstřikovací formy

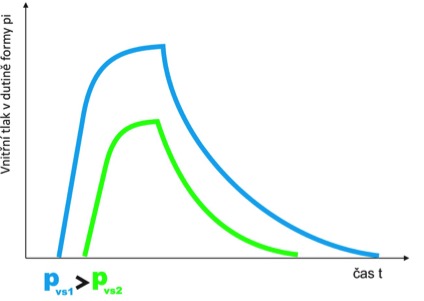

Změna vstřikovacího tlaku při zachování ostatních technologických parametrů výrazně ovlivňuje velikost tlaku v dutině vstřikovací formy a čas plnění. Čím vyšší bude vstřikovací tlak, tím vyšší bude i tlak v dutině vstřikovací formy (viz obr. 3.50). Čím vyšší bude vstřikovací tlak, tím dříve nastane proces plnění dutiny vstřikovací formy při nárůstu smykového namáhání taveniny, snižuje se viskozita taveniny (stoupá její tekutost) a dochází ke zvýšení teploty taveniny, k prodloužení doby chlazení. Zároveň vstřikovací tlak ovlivňuje výslednou kvalitu výrobku, hmotnost výrobku, pokles hodnoty smrštění, ale také nárůst pnutí ve výrobku, zvýšení orientace (viz kap. 3.6 a 3.7). Změna vstřikovacího tlaku se v dotlakové a chladící fázi zpravidla neprojevuje.

Obr. 3.50: Vliv vstřikovacího tlaku na průběh tlaku v dutině vstřikovací formy

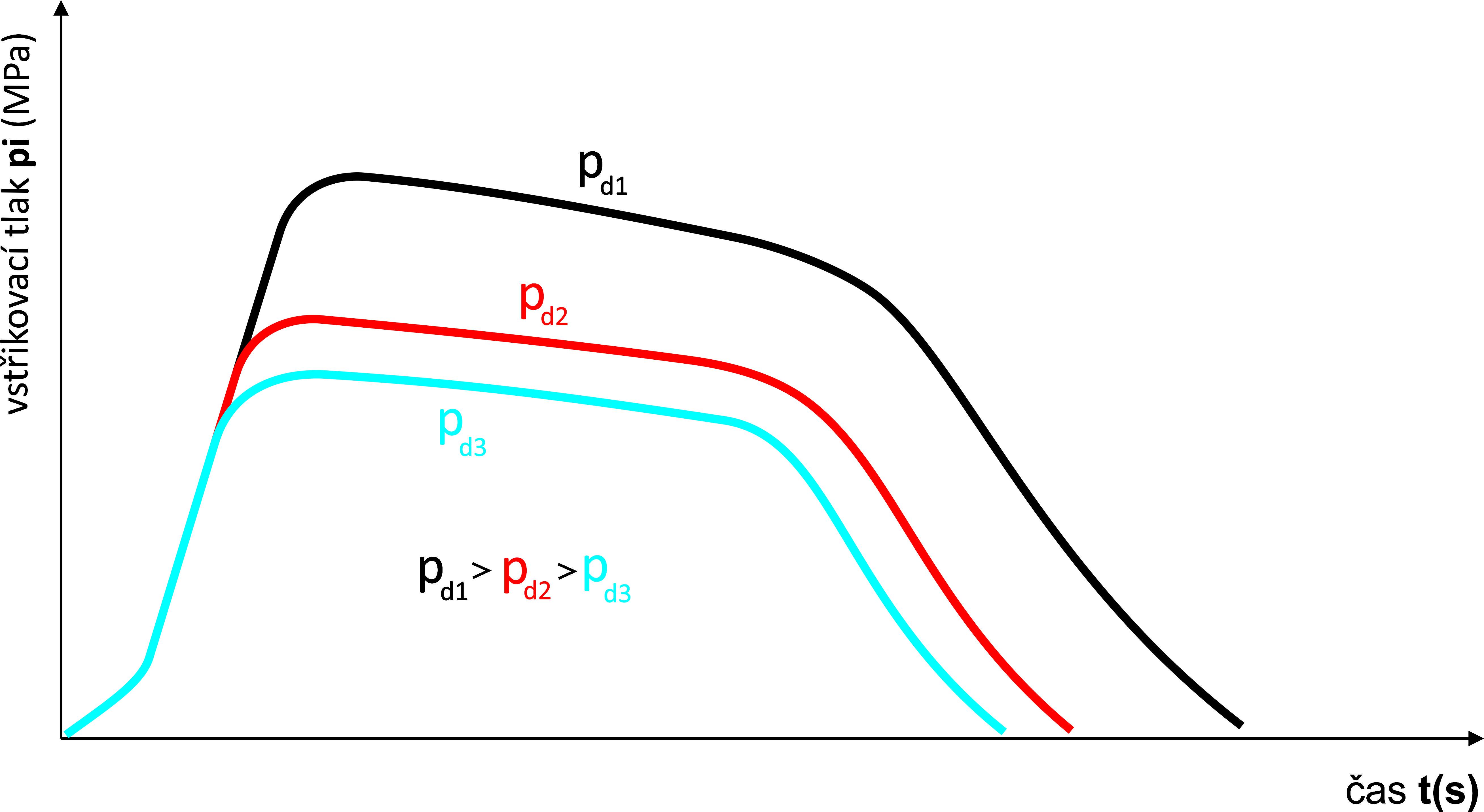

Velikost dotlaku má asi největší vliv na průběh tlaku uvnitř vstřikovací formy a jeho počátek se vztahuje k okamžiku přepnutí ze vstřikovací fáze na dotlakovou fázi. Velikost dotlaku nejvýrazněji ovlivňuje výslednou kvalitu povrchu dílu, protože při vyšší hodnotě dotlaku dochází k lepšímu „otisknutí“ povrchu dutiny vstřikovací formy na povrchu výrobku. Vyšší hodnota dotlaku způsobuje nárůst tlaku uvnitř dutiny vstřikovací formy (viz obr. 3.51), přičemž může dojít až k výskytu velkého zbytkového tlaku, který přetrvává v dutině vstřikovací formy až do okamžiku otevření. Při vyšší hodnotě dotlaku dojde k celkovému prodloužení tlakové křivky, k prodloužení doby chlazení. Při nastavení vyšší hodnoty dotlaku zpravidla naroste hmotnost výrobku, poklesne velikost hodnoty smrštění, ale současně dojde ke zvýšení hodnoty pnutí ve výrobku. Oproti tomu nízká hodnota dotlaku vede zpravidla ke vzniku propadlin, lunkrů (lunkr = staženina, vnitřní dutina) a k nárůstu hodnoty smrštění, eventuálně k vyšším hodnotám deformací, které vstřikovaný díl vykazuje po vyhození z formy nebo po aplikaci doplňkových technologií.

Obr. 3.51: Vliv velikosti dotlaku na průběh tlaku v dutině vstřikovací formy

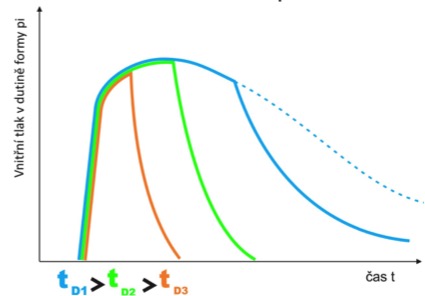

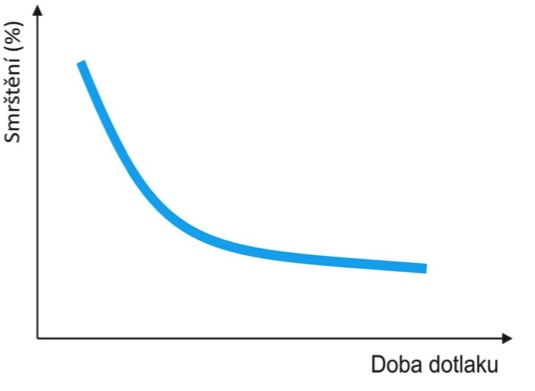

Doba dotlaku se (spolu s velikostí dotlaku) podílí na výsledné kvalitě plastového výrobku, hlavně na hmotnosti výrobku, rozměrech a tvaru výrobku, kvalitě povrchu. Zároveň je nutná pro ztuhnutí vtokového ústí u studených vtokových soustav. Pokud je doba dotlaku příliš krátká, díl vykazuje povrchové vady a propadliny (viz obr. 3.48). Navíc je hodnota smrštění větší. V případě nezatuhnutého vtokového ústí dochází ke vzniku vzduchových bublin a kolísání hmotnosti. Při výrazně delší době dotlaku může dojít k tvorbě zástřiků, k tzv. přetlačení výrobku. Dobu dotlaku však nelze prodlužovat donekonečna. Dotlak lze vykonávat pouze do doby, než dojde k zatuhnutí vtokového ústí. Potom již nelze plnit, dotlačovat, taveninu do dutiny vstřikovací formy. Prodlužování doby dotlaku vede také k prodloužení doby vstřikovacího cyklu (viz obr. 3.52).

Obr. 3.52: Vliv doby dotlaku na průběh tlaku v dutině vstřikovací formy

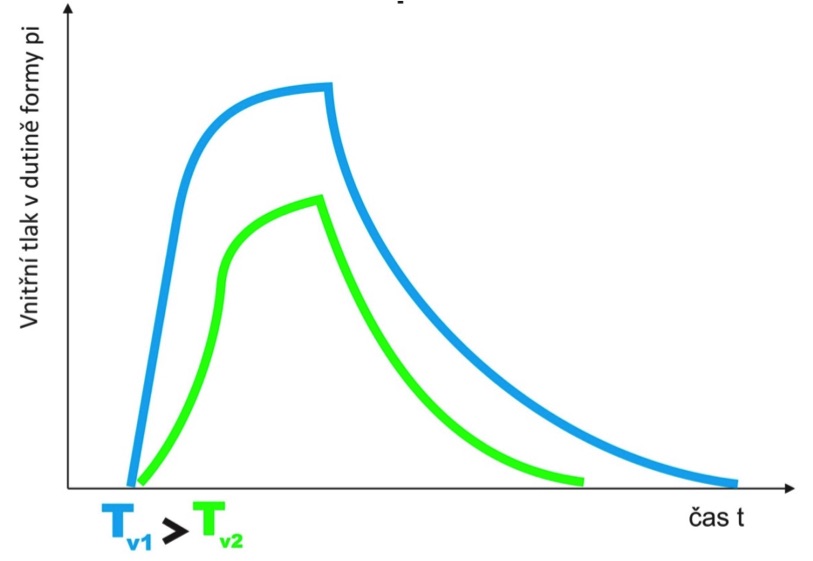

Teplota taveniny má výrazný vliv na tekutost plastu a na dobu vstřikovacího cyklu. Vyšší teplota taveniny vede k nárůstu tekutosti a k prodloužení vstřikovacího cyklu, protože při zachování hodnoty vstřikovací rychlosti klesá minimální potřebná hodnota hydraulického tlaku, ale dochází ke zvýšení tlaku v dutině vstřikovací formy (viz obr. 3.53), což může vést ke vzniku přetoků a zástřiků (viz obr. 3.51). To znamená, že se prodlouží doba chlazení i doba dotlaku, protože v dutině vstřikovací formy je teplejší tavenina. Zároveň stoupá nebezpečí vzniku spálené hmoty, nebezpečí teplotní degradace plastu. Naopak s nižší teplotou taveniny se zvyšuje nebezpečí vzniku studených spojů.

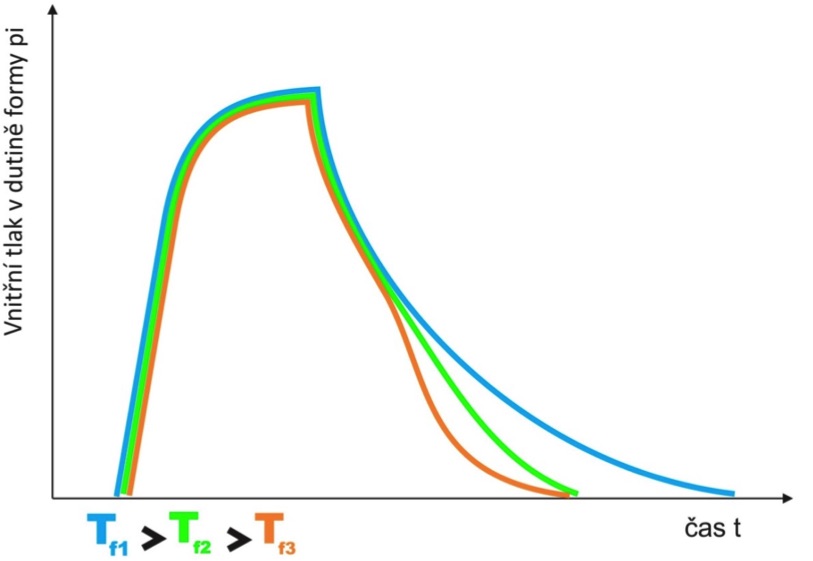

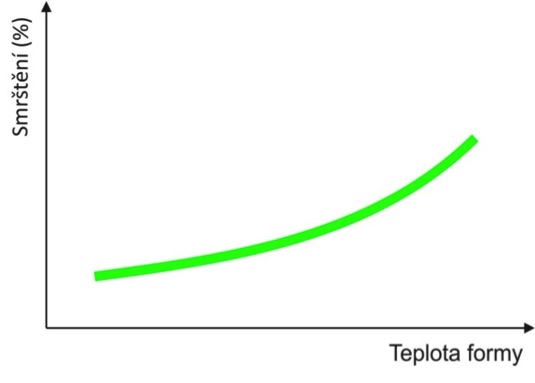

Teplota vstřikovací formy (viz obr. 3.54) má velký vliv jak na délku vstřikovacího cyklu, na kvalitu povrchu a vzhled plastových dílů, tak na rozměrovou přesnost (smrštění) a výsledné mechanické vlastnosti. Vyšší teplota formy vede k mírnému nárůstu tlaku v dutině vstřikovacího formy, ale k výraznému prodloužení doby chlazení. S vyšší teplotou vstřikovací formy vzrůstá hodnota smrštění, a tedy stoupá nebezpečí vzniku propadlin a staženin (lunkrů). Dochází však ke snížení pnutí uvnitř plastových dílů, protože relaxační procesy probíhají mnohem rychleji, než u studených plastových dílů.

Obr. 3.53: Vliv teploty taveniny na průběh tlaku uvnitř dutiny nástroje

Obr. 3.54: Vliv teploty vstřikovací formy na průběh tlaku uvnitř dutiny nástroje

Vyšší teplota vstřikovací formy vede k eliminaci studených spojů a k eliminaci tzv. „tiger“ efektu, zvlnění. S rostoucí teplotou vstřikovací formy dochází u semikrystalických plastů k nárůstu mechanických vlastností, ale také ke snížení lesku povrchu plastových dílů.

Zpět na začátek3.6. Procesy probíhající během technologie vstřikování (průvodní jevy) [1], [4], [8], [9], [24], [26]

Během technologie vstřikování probíhají procesy, které nejen že probíhají paralelně během jednotlivých fází vstřikovacího cyklu, ale také mají vliv na kvalitu vstřikovaných dílů. Jedná se o následující jevy:

- pokles teploty a tlaku s časem;

- nehomogenní teplotní a napěťové pole;

- orientace makromolekul a plniva.

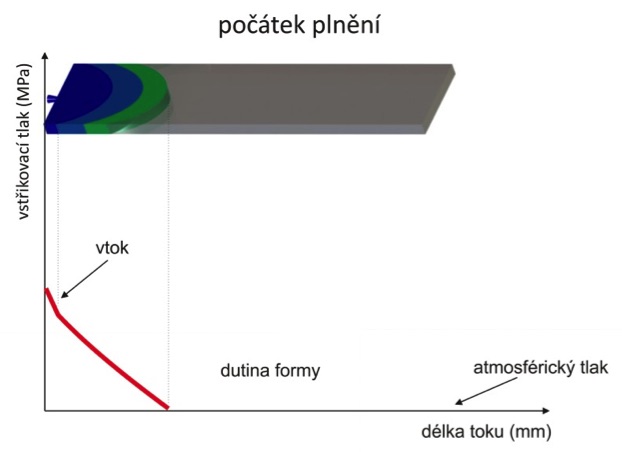

Ve fázi plnění a chlazení dochází v závislosti na čase jak k poklesu teploty taveniny vlivem mnohem nižší teploty vstřikovací formy, tak také k poklesu tlaku uvnitř dutiny vstřikovací formy vlivem elastických procesů v tavenině (tavenina plastů je stlačitelná). Při plnění dutiny formy dochází k uvolňování (relaxaci) napětí během tečení plastu a tedy k poklesu tlaku během fáze plnění (viz obr. 3.55).

Obr. 3.55: Pokles tlaku v dutině vstřikovací formy během fáze plnění

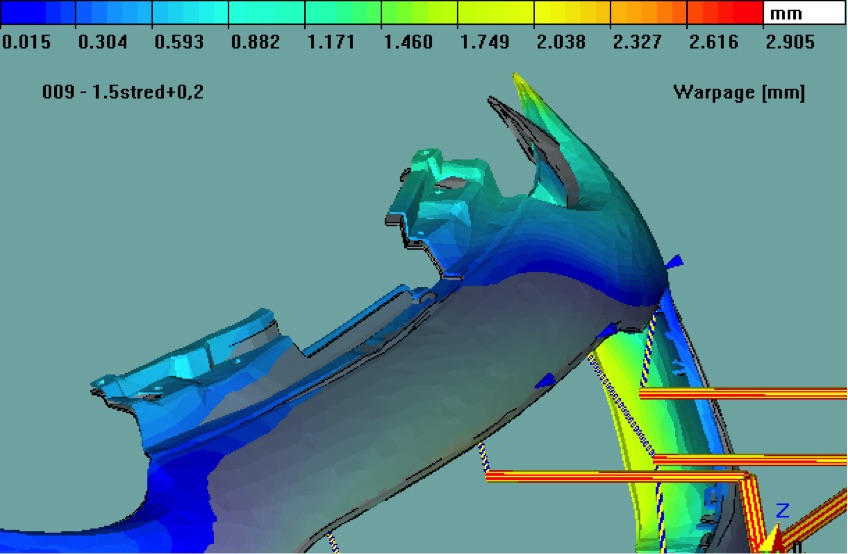

V důsledku výše popsaných procesů a v důsledku nerovnoměrného odvodu tepla chladícími kanály má po vyhození ze vstřikovací formy plastový díl nehomogenní teplotní (viz obr. 3.56) a napěťové pole, které může vést buď ke vzniku pnutí ve výrobku, nebo k deformaci plastového dílu (viz obr. 3.57), v krajním případě až k prasknutí dílu po vyhození výrobku příp. během zatížení plastového dílu.

Obr. 3.56: Teplotní pole u vstřikovaného výrobku

Obr. 3.57: Deformace vstřikovaného výrobku (simulace)

Zpět na začátek3.6.1. Orientace

Orientace makromolekul a plniva nastává při zpracování termoplastů, u reaktoplastů se vlivem zesíťování neprojeví. Princip orientace spočívá v tom, že rychle chladnoucí tavenina plastu se vstřikuje vysokou rychlostí (viz obr. 3.58) a vysokým tlakem (vznik smykových napětí, viz obr. 3.59) přes vtokový systém do dutiny vstřikovací formy a „sbalené“ makromolekuly plastu se v důsledku vysokého tlaku „rozbalují“ do směru toku (viz obr. 3.58) a v této nerovnovážné poloze v důsledku procesu chlazení ztuhnou, „zamrznou“. Čím více se makromolekuly „rozbalí“, tím větší bude stupeň orientace a díky tomu stoupe i anizotropie. Orientace makromolekul je možné ovlivnit buď pomocí teploty taveniny a teploty formy, nebo pomocí tlaku a rychlosti. Obecně platí, že vyšší teplota taveniny a teplota formy snižuje orientaci, kdežto vyšší vstřikovací tlak zvyšuje orientaci a anizotropii. Proces, kterým se ruší nebo alespoň snižuje orientace, se nazývá relaxace. Tento proces může nastat i po procesu vstřikování, např. vlivem působení vyšších teplot, dodatečným ohřevem.

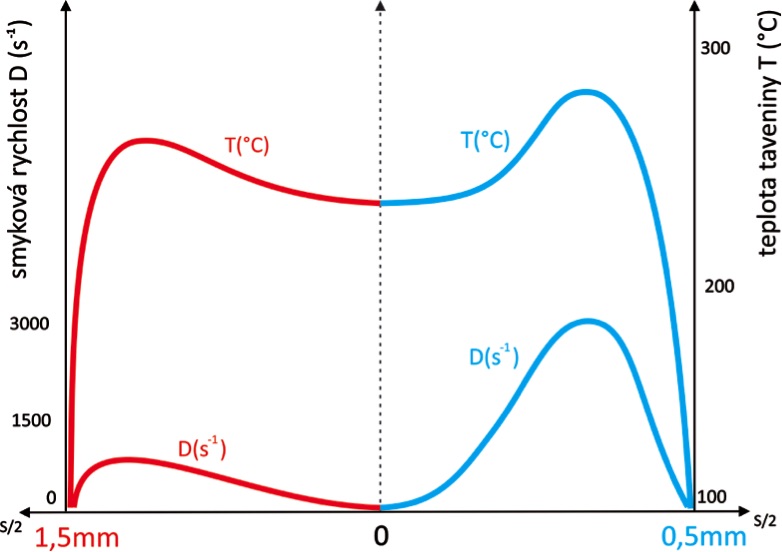

Obr. 3.58a: Smyková rychlost a teplota po průřezu u plastových dílů s rozdílnou tloušťkou stěny

Orientace způsobuje tzv. anizotropii vlastností, tedy nestejné vlastnosti v podélném a příčném směru. Podmínky pro vznik orientované struktury totiž nejsou ve všech místech výstřiku stejné, takže stupeň orientace se ve výstřiku mění jednak ve směru tloušťky stěny, jednak se vzdáleností od vtoku (viz obr. 3.60). Tenká vrstvička plastu, která se vytvoří na stěně formy, „zamrzne“ dříve, než na ni začnou působit smyková napětí a zůstane neorientovaná. Smyková napětí jsou největší ve vrstvě těsně pod ztuhlou povrchovou vrstvou. Směrem k ose smyková napětí klesají až k nule (viz obr. 3.58). Stejně se mění i orientace makromolekul. Největší je těsně pod povrchem, v ose není žádná nebo malá.

Obr. 3.58b: Vliv smykové rychlosti na intenzitu „rozbalení“ makromolekul [26]

Obr. 3.59: Smykové napětí

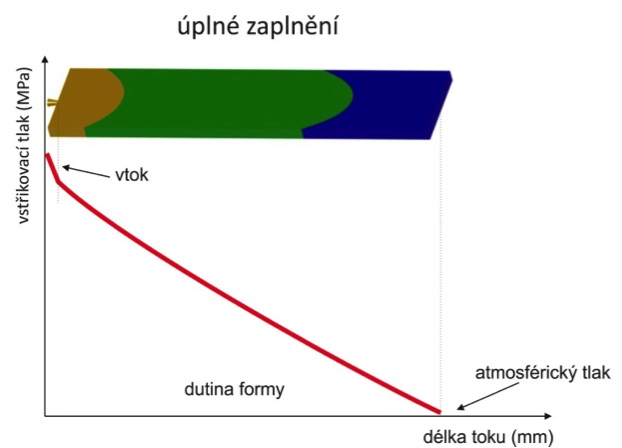

Parametr orientace také závisí na vzdálenosti určitého místa na výrobku od ústí vtoku. Tlak, který působí na taveninu ve formě, klesá od ústí vtoku směrem k čelu tekoucího plastu (viz obr. 3.58) a na čele je roven atmosférickému tlaku. Protože smyková napětí vyvolávající orientaci jsou úměrná tlaku, musí se měnit i stupeň orientace - se zvětšující se vzdáleností od vtoku se orientace snižuje.

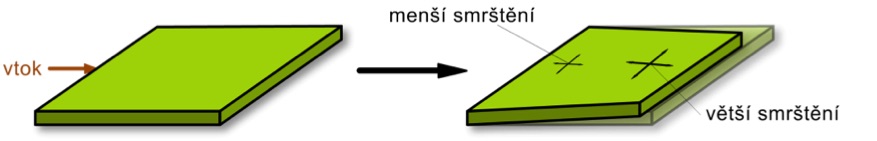

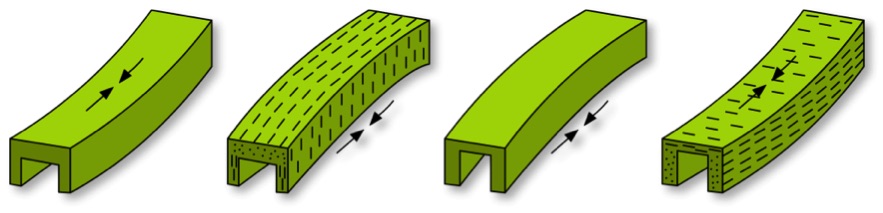

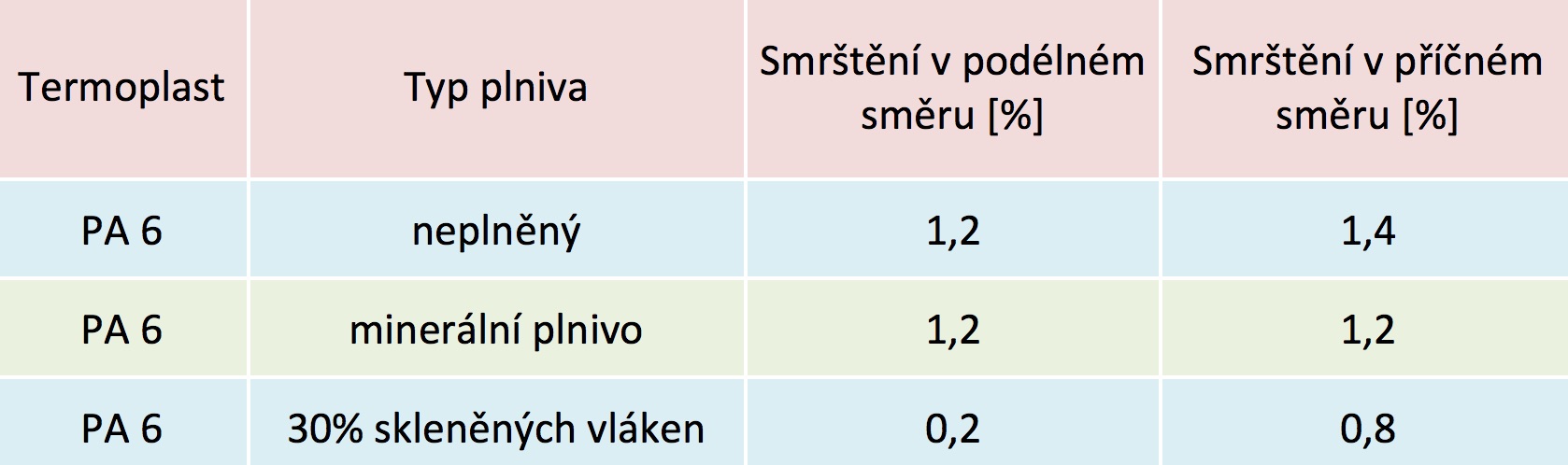

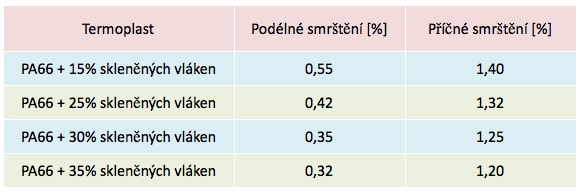

Důsledkem orientace makromolekul je také vznik anizotropie smrštění plastových dílů (viz obr. 3.60 a 3.61). U neplněných plastů nebo u plastů s práškovým plnivem je smrštění ve směru toku taveniny větší než ve směru kolmém (viz tab. 3.3). Rozdíl ve smrštění závisí jednak na tekutosti plastu a jednak na nadmolekulární struktuře plastu. U špatně tekutých plastů anizotropie většinou nenastane. U krystalických plastů může činit rozdíl podélného a příčného smrštění až 30 %, u amorfních plastů je tento rozdíl menší, přibližně kolem 10 %. Při vstřikování termoplastů s vláknitým plnivem (jako jsou např. skleněná, uhlíková, kevlarová, přírodní vlákna, apod.) se smrštění zmenší a charakter anizotropie smrštění se obrátí (viz obr. 3.61 a tab. 3.3). Výrobní smrštění ve směru toku taveniny, jemuž odpovídá převládající směr orientace vláken, je menší než ve směru kolmém. To je způsobeno tím, že u orientovaných vláken se nemůže uplatnit relaxace. Hodnota smrštění ve směru toku taveniny je v rozhodující míře ovlivněna orientací plniva, ve směru kolmém je určena hlavně vlastnostmi matrice.

Obr. 3.60: Anizotropie smrštění v důsledku orientace [26]

Obr. 3.61: Anizotropie smrštění výstřiků u neplněných a plněných materiálů [26]

Kromě anizotropie smrštění vykazuje plastový díl anizotropii mechanických, tepelných, elektrických a dalších vlastností. Anizotropie se projevuje např. i u součinitele teplotní roztažnosti, tepelné vodivosti a elektrické vodivosti. Orientace je také zdrojem pnutí v plastovém dílu (viz kap. 3.7.2). Ve směru orientace má výstřik vyšší pevnost a vyšší modul pružnosti, ale nižší tažnost a rázovou houževnatost než ve směru kolmém.

Tab. 3.3: Smrštění v podélném a příčném směru dle typu plniva

3.7. Procesy probíhající po vstřikování (následné jevy)

Kromě průvodních jevů probíhají u technologie vstřikování procesy, které mají výrazný vliv na konečné a užitné parametry plastových dílů, jako jsou mechanické vlastnosti, rozměry, deformace, kvalita povrchu, atd. Jedná se o tyto procesy:

- krystalizace;

- pnutí;

- smrštění;

- kvalita povrchu;

- deformace.

3.7.1. Krystalizace [17], [21], [25], [4], [8]

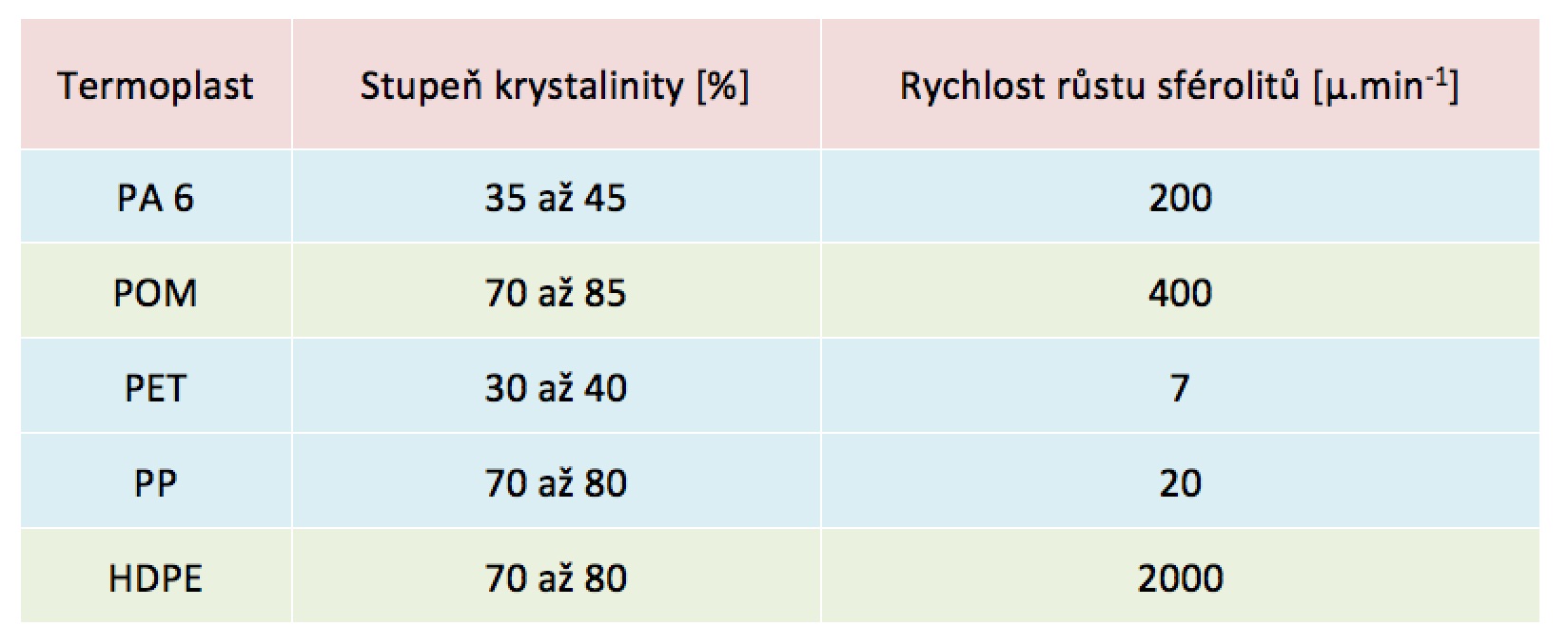

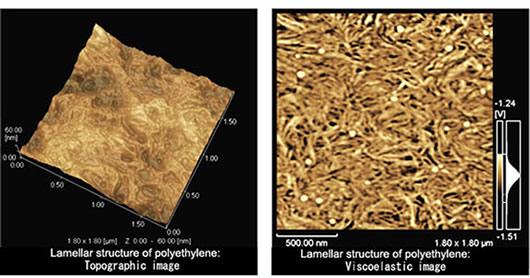

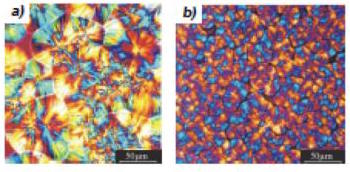

Krystalizace a tvorba krystalické fáze u polymerů může nastat jen u semikrystalických plastů, jako je např. polyetylen (PE), polypropylen (PP), polyamid (PA), polyoxymetylen (POM), polyetylentereftalát (PET), polybutylentereftalát (PBT), polytetrafluoretylen (PTFE), apod. Semikrystalické polymery krystalizují odlišnou rychlostí (viz tab. 3.4) a také mají při tzv. standardních podmínkách rozdílný objem krystalické fáze (viz tab. 3.4). Krystalické útvary vznikají tak, že makromolekuly se „sdružují k sobě“ do víceméně pravidelných útvarů, např. lamel (viz obr. 3.62) nebo fibril. Lamely jsou základním krystalickým útvarem a mohou vytvářet složitější útvary zvané sférolity. Oblasti mezi krystalickými útvary jsou amorfní. Krystalizace polymerů neproběhne nikdy úplně, ale vždy zůstává v materiálu určité množství nezkrystalizované (amorfní) fáze.

Tab. 3.4: Stupeň krystalinity a rychlost růstu krystalitů pro vybrané polymery

Obr. 3.62: Snímek lamelární struktury PE [48]

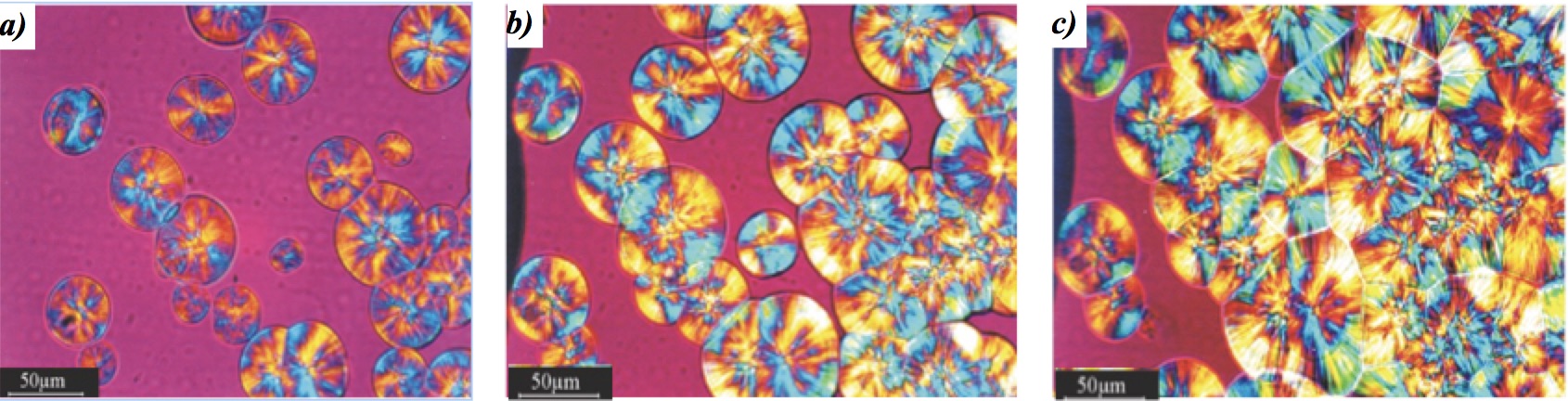

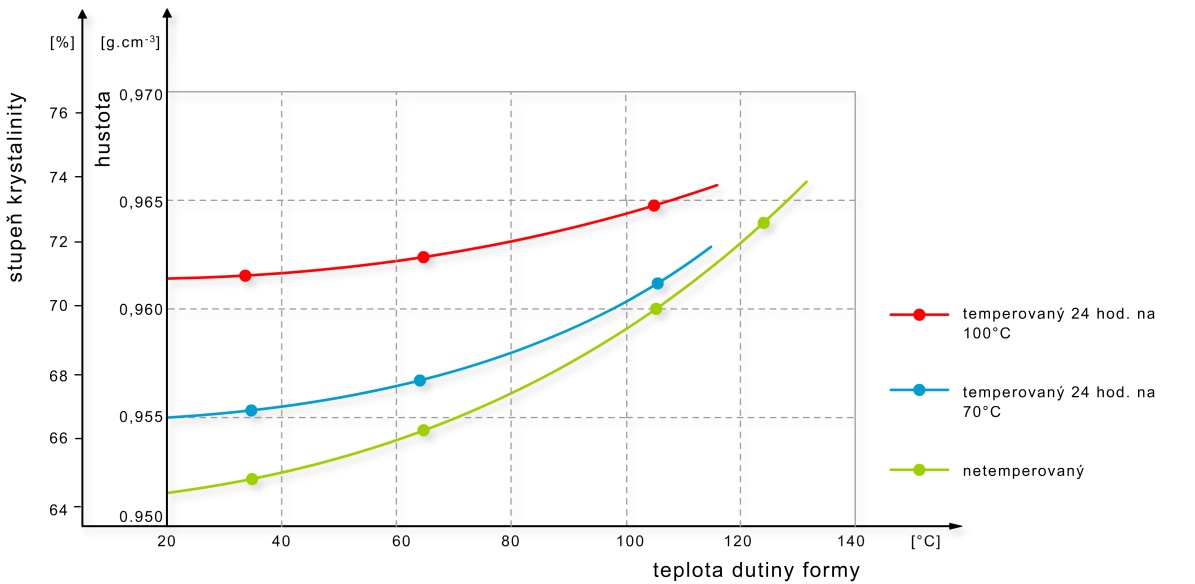

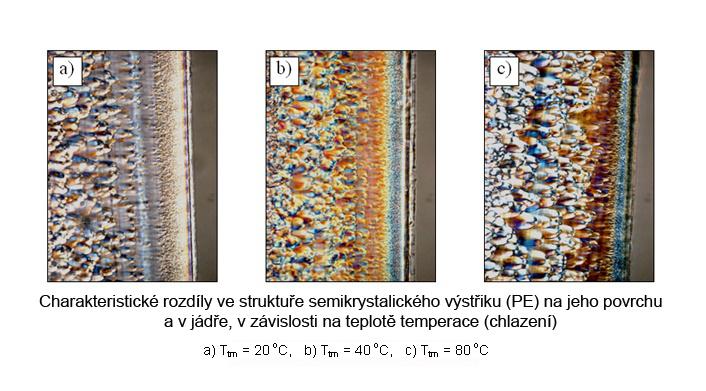

Krystalizace probíhá během tuhnutí taveniny (viz obr. 3.63) ve formě pod teplotou tání polymerů (viz obr. 1.6b). Po vyhození výrobku ze vstřikovací formy nebo při dodatečném ohřevu vstřikovaného dílu dochází ve výrobku ještě k velmi pozvolné dodatečné krystalizaci, při které narůstá podíl krystalické fáze a hustota (viz obr. 3.64) a která může být spojena s trvalými deformacemi nebo i vznikem pnutí. Krystalizace ve vstřikovací formě závisí na teplotě vstřikovací formy a tedy na rychlosti tuhnutí taveniny. Chladnější forma a tenkostěnné části výstřiku znamenají rychlé ztuhnutí a potlačení možnosti krystalizace, povrchová vrstva zůstává amorfní. U teplejších forem a silnostěnných partií výstřiku jsou pod jemně krystalickým povrchem směrově orientované drobné sférolity, uvnitř jádra stěny pak velké neuspořádané sférolity. Procento krystalinity přitom roste od povrchu k jádru stěny (viz obr. 3.65). Tyto rozdílné krystalické oblasti vznikají postupně, nejprve na povrchu, nakonec uvnitř stěn, a mají každá různé smrštění. Odlišné smrštění mají i amorfní oblasti. Tato rozdílná smrštění potom vedou ke vzniku pnutí (viz kap. 3.7.2).

Obr. 3.63: Průběh krystalizace polypropylenu (PP) bez nukleačních činidel při teplotě 473 K (SEM) [29]

Obr. 3.64: Vliv dodatečné temperace na stupeň krystalinity a hustotu [19], [26]

Podmínkou ke vzniku krystalizace jsou tedy potřebné vhodné technologické podmínky (teplota, čas, tlak). Ale aby vznikla krystalická fáze, musí nejprve vzniknout krystalické zárodky (nukleace). Zárodky vznikají buď nahodile přímo z taveniny polymeru (homogenní proces), anebo vznikají na částech přítomných v polymeru (heterogenní proces), jako jsou např. přísady (talek, křída, skleněná vlákny, atd.), nečistoty, apod. Krystalická fáze je potom „jemnější“ a dostává se až k povrchu plastového dílu (viz obr. 3.66). Heterogenní krystalizace má vliv i na dobu dotlaku, dobu cyklu (viz obr. 3.67).

Obr. 3.65: Charakteristické rozdíly ve struktuře u semikrystalického výstřiku z polyetylenu (PE) v závislosti na teplotě temperačního média: 20°C (vlevo), 40 °C (uprostřed) a 80°C (vpravo)

Obr. 3.66: Průběh krystalizace polypropylenu (PP) bez nukleačních činidel (vlevo) a při nukleaci tlakem 0,5% (vpravo) [29]

Z hlediska krystalizace mají semikrystalické a amorfní útvary rozdílnou hustotu (vyšší hustotu mají semikrystalické „uspořádané“ oblasti). Vyšší krystalinita u stejného polymeru způsobuje vyšší hustotu, vyšší modul pružnosti, vyšší pevnost a mez kluzu, vyšší tvarovou stálost za tepla, nižší tažnost, nižší rázovou a vrubovou houževnatost a nižší navlhavost (u navlhavých plastů). Vlivem krystalizace také dochází k většímu rozdílu měrných objemů roztaveného a tuhého plastu u semikrystalických plastů a proto je smrštění výstřiků semikrystalických termoplastů větší, než amorfních termoplastů (viz tab. 3.5, viz kap. 3.7.3).

Obr. 3.67: Vliv přísad (nukleace) na dobu dotlaku [19], [26]

Zpět na začátek3.7.2. Pnutí [2], [4], [5], [8], [9], [21], [26]

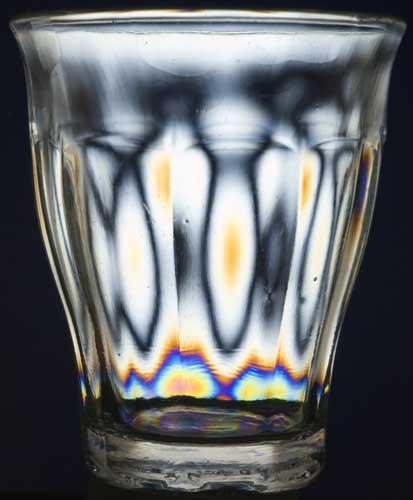

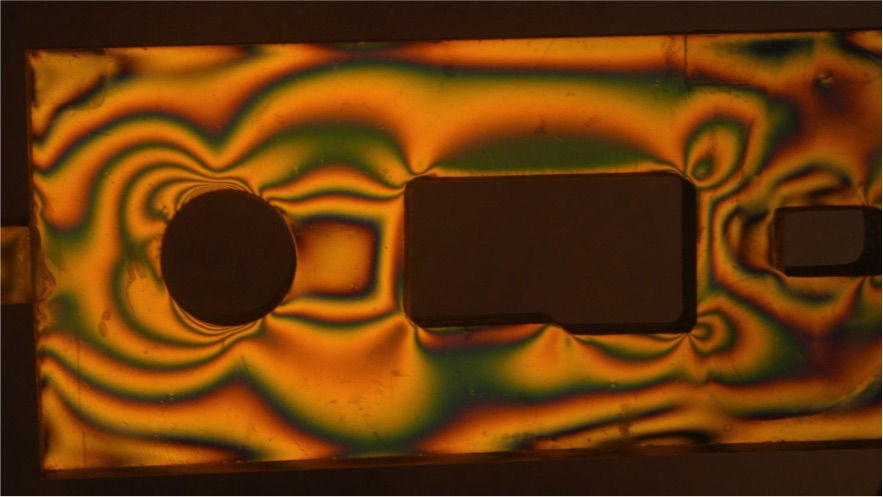

Pnutí vzniká během procesu zpracování, anebo dodatečně při dalších technologických procesech a může ovlivnit pevnostní a deformační chování plastového dílu. V důsledku teplotně-tlakových procesů a nerovnoměrných objemových změn, dochází při vstřikování plastů vždy ke vzniku pnutí. Pnutí v plastovém transparentním výrobku je možné pozorovat např. pomocí fotoelasticimetrie ve formě tzv. izochromátů (viz obr. 3.68).

Vzniku pnutí nelze zabránit, ale je možné vstřikovací proces řídit tak, aby byla hodnota pnutí pokud možno co nejmenší. Pnutí může způsobit deformaci plastového výrobku nebo vznik trhlin až prasknutí dílu. Při zatížení plastového dílu vnějším zatížením, dochází ke sčítání účinku vnější síly s účinkem napětí uvnitř plastového dílu a potom může dojít k porušení výrobku při podstatně menším vnějším namáhání, než odpovídá materiálovým vlastnostem daného plastu nebo kompozitu. Na druhé straně se u plastů projevuje relaxace (uvolňování) napětí, která snižuje velikost pnutí v plastovém dílu s časem (s časem velikost pnutí klesá) a s teplotou (s rostoucí teplotou je relaxace rychlejší a tedy hodnota pnutí nižší). Cílený ohřev za účelem snížení nebo odstranění pnutí v plastovém dílu se nazývá dodatečná temperace výstřiků.

Obr. 3.68: Izochromáty v plastovém dílu [49]

Pnutí v plastovém dílu je možné dle příčin jeho vzniku rozdělit na:

- ochlazovací (jinak teplotní);

- orientační a expanzní (jinak tlakové);

- krystalizační (jinak strukturní).

Při vstřikování termoplastů dochází k nerovnoměrnému ochlazování různých částí výstřiku a tato nerovnoměrná teplota formy podporuje vznik ochlazovacího (teplotního) pnutí. V jádru stěny probíhá ochlazování pomaleji a smršťování je větší, ale nemůže se plně uplatnit, protože mu v tom brání ztuhlá povrchová vrstva, ve které je ochlazování rychlé a smrštění malé. Důsledkem nerovnoměrného ochlazování je nerovnoměrné smršťování jednotlivých vrstev výstřiku, což vede ke vzniku pnutí. S použitím vyšší teploty formy se bude ochlazovací pnutí snižovat.

Orientační (tlakové) pnutí vzniká důsledkem vlivu orientace makromolekul a nestejné teplotní roztažnosti různě orientovaných oblastí výstřiku. V místech vysokého stupně orientace je pnutí tahové, v okolních oblastech nižšího stupně orientace je pnutí tlakové. S vyšší teplotou taveniny a teplotou formy a nižším použitým tlakem bude orientační pnutí klesat.

Z hlediska tlakových procesů vzniká i expanzní pnutí, které vzniká tehdy, jestliže je při otevření formy výstřik v dutině vstřikovací formy ještě pod tlakem. Po vyjmutí výstřiku z formy se vnitřní vrstvy, které ještě nejsou zcela tuhé, mají snahu rozpínat, ale této expanzi brání ztuhlé vrstvy na povrchu. U plastů, které jsou křehké, můžou mít za následek vznik trhlinek ve směru orientace. Expanzní pnutí lze zmenšit snížením vstřikovacího tlaku.

Krystalizační (strukturní) pnutí se vyskytuje pouze u semikrystalických plastů. Procento krystalinity roste od povrchu směrem k jádru plastového dílu a následkem toho vzniká krystalizační pnutí, které je však menší, než orientační pnutí. Pnutí tedy vzniká následkem rozdílného smršťování oblastí s různým krystalickým podílem. A také následkem dodatečné krystalizace.

Všechna uvedená pnutí spolu superponují, sčítají se, takže výsledná napjatost v plastovém dílu je velmi složitá a v objemu výrobku nerovnoměrně rozložená. Kritická místa jsou v okolí vrubů, zářezů, vnitřních a vnějších hran, otvorů, výrazné změny tloušťky, apod., neboť zde dochází ke koncentraci napětí (viz obr. 3.69).

Obr. 3.69: Izochromáty v kritických místech plastového dílu [50]

Zpět na začátek3.7.3. Smrštění [2], [4], [5], [8], [18], [21], [25]

Při vstřikování termoplastů se uplatňuje řada technologických parametrů, které se podílí na finálních vlastnostech výrobku. Z hlediska aplikačních vlastností plastových dílů, z hlediska montážních celků jsou kromě např. mechanických vlastností velmi důležité rozměry plastových dílů. Konečné rozměry plastových dílů jsou závislé na velikosti smrštění.

Smrštění je objemová změna plastového dílu, která vzniká v důsledku chlazení výrobku bez současného působení tlaku. Výpočet smrštění popisuje vztah 2. Změny objemu je možné posuzovat buď z hlediska výstřiku jako celku a měřítkem těchto změn je hodnota smrštění, která udává, o kolik je rozměr výrobku menší, než daný rozměr formy. Anebo se jedná o změny objemu v určitém místě plastového dílu a vzniká lokální smrštění, které vede ke vzniku propadlin nebo vnitřních dutin (lunkrů) v daném místě výstřiku.

` S = (X_f - X_v) / X_f * 100` [%] (2)

kde Xf je rozměr v dutině formy při teplotě 23 °C [mm],

Xv je rozměr výrobku při teplotě 23 °C [mm]

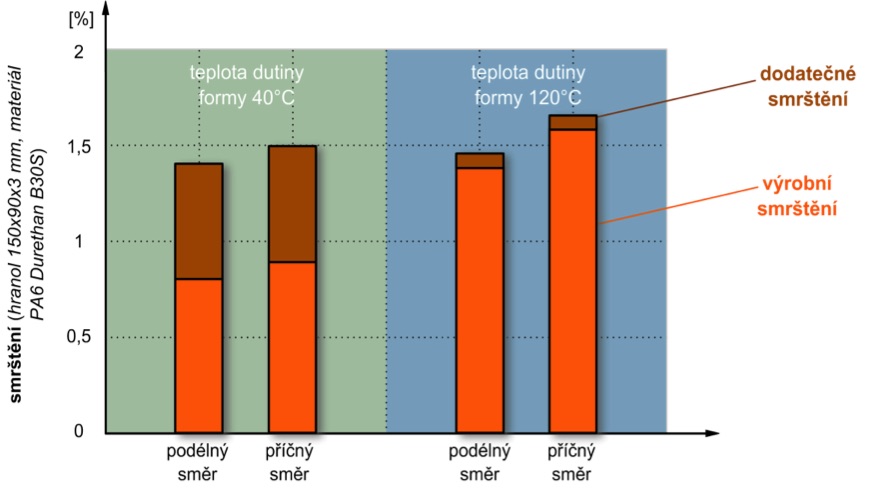

Smrštění měřené po 24 hodinách po vyrobení (měření ve zchladlém stavu) při standardních normovaných podmínkách (teplota 23 °C, relativní vlhkost vzduchu 50 %) se nazývá výrobní smrštění. Rozměry výstřiků po uplynutí 24 hodin však ještě nejsou zcela stabilizované a rozměry plastových dílů se ještě mění v důsledku např. relaxace napětí nebo sekundární krystalizace u semikrystalických plastů. Tyto dodatečné změny rozměrů se nazývají dodatečné smrštění. I když se dodatečné smrštění udává v procentech, stejně jako výrobní smrštění, nedají se obě hodnoty sečíst, protože u každé byl k výpočtu použit jiný rozměr.

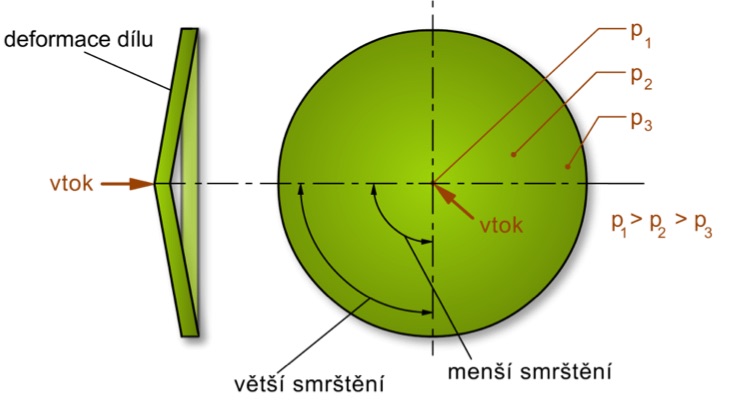

Na velikost smrštění mají výrazný vliv nejenom technologické parametry, ale i vlastní polymer, umístění vtoku na plastovém dílu a konstrukce dílu, např. tloušťka stěny. Vliv jednotlivých technologických parametrů na velikost smrštění nelze posuzovat odděleně. V některých případech se parametry ve svých účincích na smrštění výrobku sčítají, v některých případech se odečítají. Změny rozměrů plastových dílů jsou závislé na teplotě a na tlaku, kterým je výstřik vystaven, a na době působení těchto faktorů. Obecně platí, že čím je teplota vyšší, tím je smrštění větší. Naopak u vyššího tlaku je smrštění menší.

Vliv vstřikovacího tlaku [8], [18], [25], [26]: Zvýšení vstřikovacího tlaku a jeho delší působení vede ke zmenšení výrobního smrštění. Jak již bylo dříve popsáno u průvodních jevů (viz kapitola 3.6), hodnota vstřikovacího tlaku klesá se vzdáleností tečení taveniny (viz obr. 3.55). Proto je hodnota smrštění větší ve vzdálených místech výstřiku, kde je „studenější“ tavenina polymeru. Naopak v oblasti vtoku ztuhne tavenina polymeru jako poslední. Tato oblast má potom často menší smrštění, které je způsobené dlouhým trvalým tlakem v oblasti vtoku.

Vliv vstřikovací rychlosti [8], [18], [26]: Vysoká vstřikovací rychlost má vliv na orientaci makromolekul výstřiku a tedy i na velikost smrštění v podélném a příčném směru (viz kapitola 3.6, obr. 3.60 a 3.61).

Vliv dotlaku a času dotlaku [4], [8], [18], [25], [26]: Zvýšení velikosti dotlaku a jeho prodloužení mají za následek zmenšení výrobního smrštění (viz obr. 3.70). Při zvýšení dotlaku dojde k vyššímu plnění dutiny vstřikovací formy a tím se zmenší smrštění.

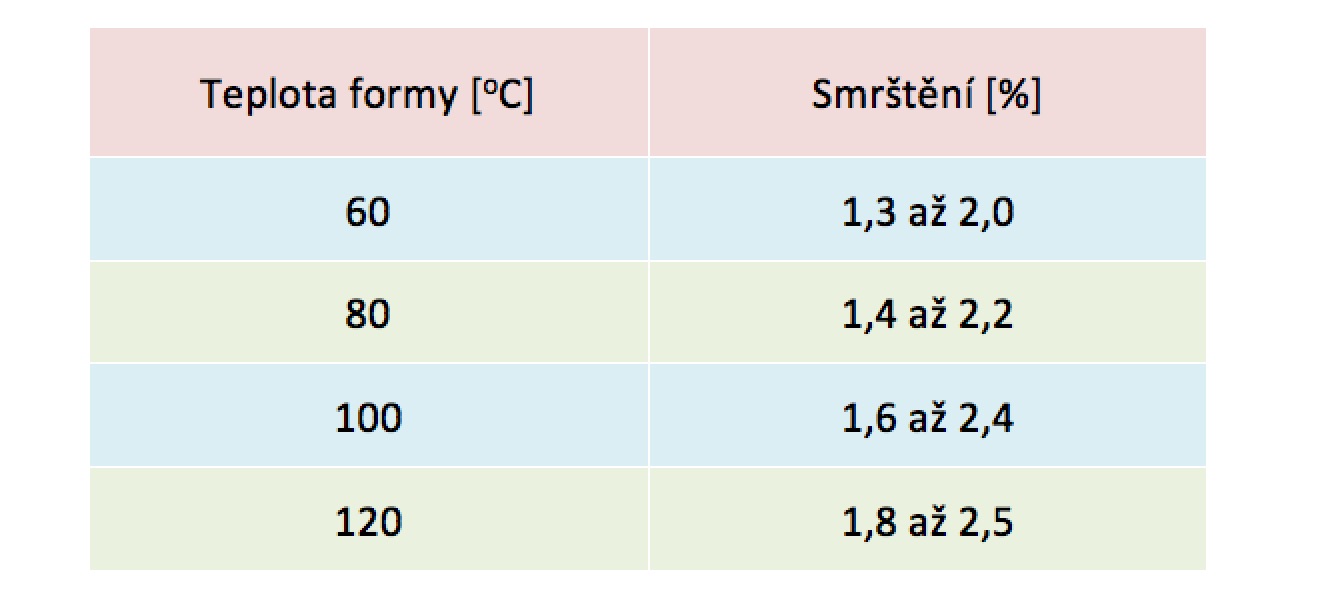

Obr. 3.70: Závislost velikosti smrštění na dotlaku

Vliv teploty formy [1], [18], [21], [25], [26]: Při kratším čase chlazení plastu (nízká teplota vstřikovací formy) vzniká i menší výrobní smrštění (viz obr. 3.71), ale naopak vzniká větší dodatečné smrštění (viz obr. 3.72). Naopak při vyšší teplotě formy hodnota výrobního smrštění stoupá (viz tab. 3.5) a minimalizuje se dodatečné smrštění. Vliv teploty formy je relativně malý u amorfních termoplastů, ale je významný u semikrystalických polymerů.

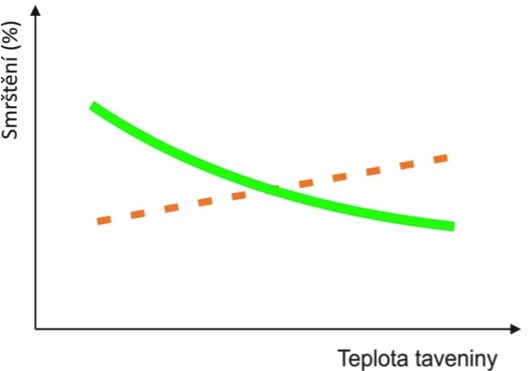

Vliv teploty taveniny [1], [18], 21], [25], [26]: Vliv teploty taveniny není jednoznačný (viz obr. 3.73). Zvýšení teploty taveniny při konstantním vstřikovacím tlaku by vedlo k nárůstu hodnoty smrštění. Většinou však teplota taveniny je ve vazbě se vstřikovacím tlakem a tedy zvýšení teploty taveniny způsobí nárůst tlaku v dutině formy a pokles hodnoty smrštění.

Obr. 3.71: Vliv teploty formy na velikost smrštění

Obr. 3.72: Vliv teploty formy na výrobní a dodatečné smrštění [18], [26]

Obr. 3.73: Závislost velikosti smrštění na teplotě taveniny

Tab. 3.5: Vliv teploty formy na velikost smrštění

Vliv tloušťky stěny [1], [5], [18], [21], [25], [26]: Vliv tloušťky stěny je obecně takový, že s rostoucí tloušťkou stěny vzrůstá i hodnota smrštění. Vliv tloušťky stěny je větší u semikrystalických polymerů, protože čím je tloušťka stěny větší, tím výrobek chladne pomaleji a tím je stupeň krystalinity vyšší a tomu pak odpovídá větší smrštění.

Vliv umístění vtoku [4], [8], [18], [25], [26]: Při vstřikování má druh a umístění vtoku podstatný vliv na proudění taveniny ve formě a tedy na orientaci makromolekul a plniva. To potom způsobuje rozdílné smrštění ve směru toku taveniny plastů a v kolmém směru (viz kapitola 3.6, obr. 3.60, obr. 3.61).

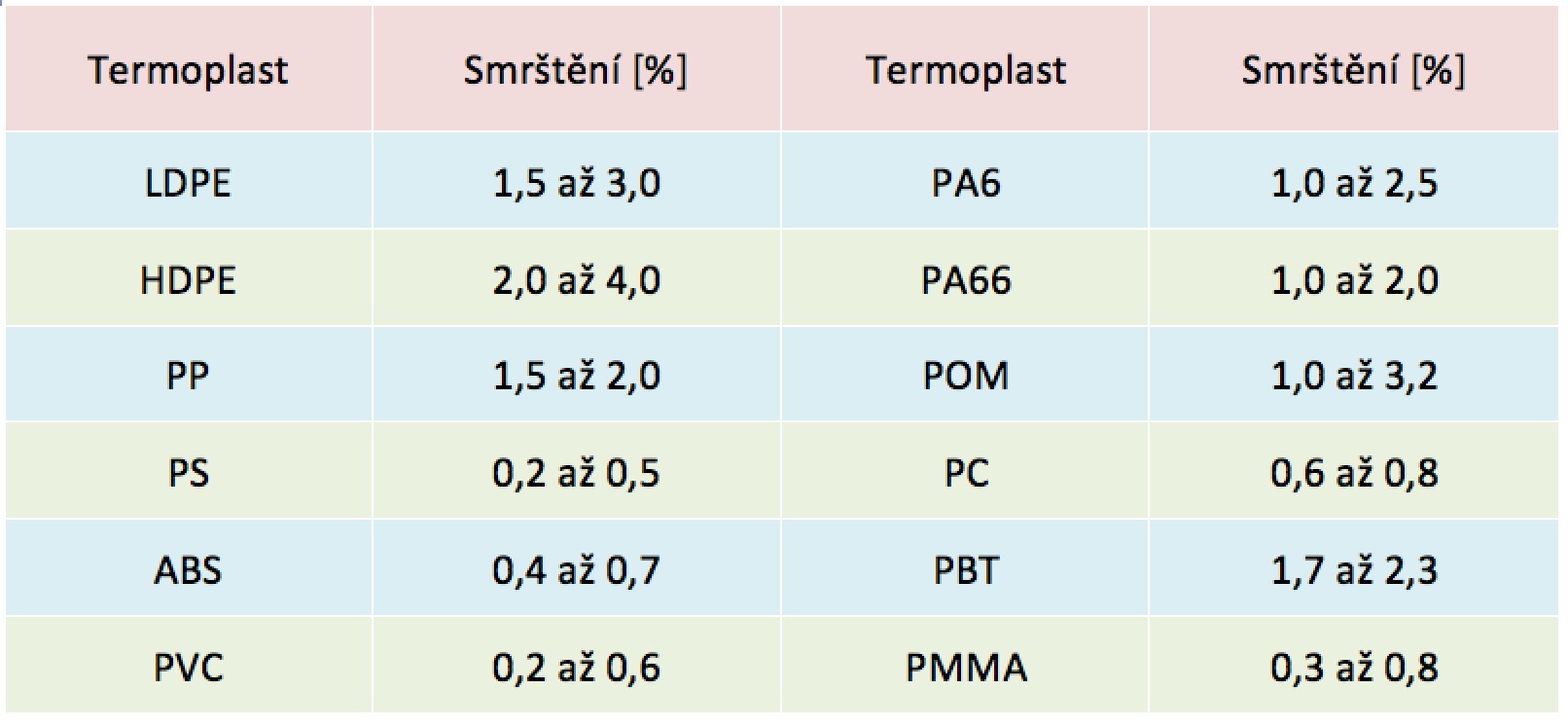

Vliv druhu plastu: Na velikost smrštění má výrazný vliv nadmolekulární struktura plastu, schopnost uspořádanosti struktury. Amorfní termoplasty mají všeobecně menší smrštění, než semikrystalické polymery (viz tab. 3.6). U semikrystalických plastů tedy vzrůstá s rostoucí teplotou taveniny podíl krystalické fáze, a tím i hustota, což vede ke zvýšení výrobního smrštění. Na velikost smrštění má výrazný vliv typ, druh a množství přísad. Z obecného hlediska přísady hodnotu smrštění snižují, protože klesá objem hmoty polymeru a tedy objem, u kterého dochází ke smrštění. U přísad vláknitého typu dochází k výrazné anizotropii smrštění (viz tab. 3.7).

Tab. 3.6: Velikost smrštění pro vybrané druhy termoplastů

Tab. 3.7: Velikost smrštění pro PA66 s rozdílným procentem skleněných vláken

3.8. Faktory a parametry ovlivňující vlastnosti a kvalitu výstřiků

Parametrů, které ovlivňují konečné vlastnosti a kvalitu vstřikovaných plastových dílů, je u technologie vstřikování poměrně velké množství. O konečných, užitných vlastnostech a kvalitě vstřikovaných plastových dílů rozhoduje druh plastu, konstrukce výrobku, technologické parametry, konstrukce vstřikovací formy a stroj. Jednotlivé parametry nepůsobí samostatně, ale vždy se ovlivňují navzájem.

Z hlediska volby druhu plastu má na konečné a užitné vlastnosti plastových vstřikovaných dílů vliv:

- typ plastu;

- druh a množství přísad;

- nadmolekulární struktura plastu;

- obsah vody v plastu;

- rychlost plastikace polymeru;

- rovnoměrná homogenita taveniny plastu;

- tekutost plastu;

- dostatečná tepelná stabilita plastu;

- uvolňování těkavých látek nebo vlhkosti;

- smrštění plastu v jednotlivých směrech na výrobku;

- velikost pnutí;

- relaxace.

Z hlediska konstrukce plastového výrobku má na konečné a užitné vlastnosti plastových vstřikovaných dílů vliv:

- velikost výrobku;

- tloušťka stěny;

- velikost rádiusů;

- hmotnost výrobku;

- tolerance na výrobku.

Z hlediska technologických parametrů má na konečné a užitné vlastnosti plastových vstřikovaných dílů vliv:

- teplota formy;

- teplota taveniny;

- rychlost vstřikování;

- doba dotlaku;

- velikost dotlaku;

- průběh přepnutí;

- vstřikovací tlak.

Z hlediska konstrukce vstřikovací formy má na konečné a užitné vlastnosti plastových vstřikovaných dílů vliv:

- násobnost formy;

- konstrukce vtokové soustavy;

- konstrukce temperačního systému;

- konstrukce vyhazování;

- konstrukce odvzdušnění;

- materiál vstřikovací formy;

- teplota stěny tvarové dutiny formy;

- teplota temperačního média;

- rozměry dutiny vstřikovací formy;

- kvalita povrchu vstřikovací formy;

- deformace formy.

Z hlediska volby stroje má na konečné a užitné vlastnosti plastových vstřikovaných dílů vliv:

- konstrukce stroje;

- typ trysky;

- velikost dávky;

- vstřikovací kapacita stroje;

- plastikační kapacita stroje;

- uzavírací síla stroje;

- teploty jednotlivých pásem tavicí komory;

- teplota trysky;

- otáčky šneku;

- doba plastikace;

- zpětný tlak.