5 Návrh rozměrů důležitých komponent vstřikovací formy

Obsah kapitoly

Zpět na začátek

5.1 Tloušťka stěn vložek a desek

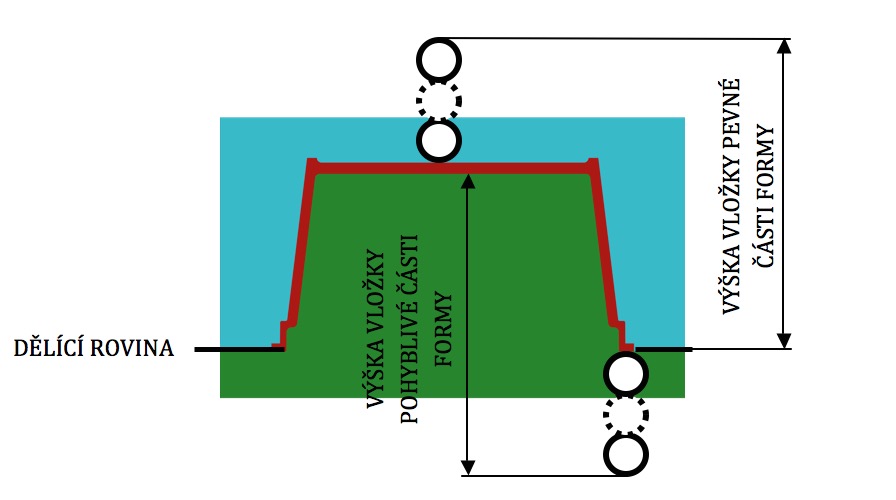

Výška vložky či tloušťka příslušné desky je obvykle dána dvěma požadavky. Prvním požadavkem je dostatečný prostor pro temperační kanály. Obvykle se průměr temperačních kanálů pohybuje od 5 mm u malých forem až po cca 20 mm u velkých forem. Obecně lze říci, že vhodnější řešení je takové, které využívá většího počtu temperačních kanálů s menším průměrem než naopak. Pomocí většího počtu temperačních kanálů jak v pohyblivé tak v pevné části vstřikovací formě lze dosáhnout rovnoměrnějšího rozložení teplot po povrchu dutiny vstřikovací formy. Problematika návrhu temperačních kanálů bude řešena v následujících kapitolách. Základní pravidlo je ale následující: Horní a spodní tloušťka stěny vložky by měla být cca 2,5 – 3 násobek průměru chladícího kanálu. Toto pravidlo je graficky znázorněno na obr. 5.1.

Obr. 5.1: Volba horní a spodní tloušťky stěny vložky

Jelikož jsou tyto vložky přesně ukládány do desky „A“ nebo „C“ (viz obr. 2.3 poz. 9 a poz. 10), měla by výška vložek korespondovat s tloušťkou těchto desek. Jak bylo zmíněno výše, desky pro uložení vložek se dodávají ve standardizovaných tloušťkách v určitých rozměrových řadách. Výška vložky se tedy přizpůsobí nejbližšímu nabízenému rozměru tloušťky desky.

Zpět na začátek5.2 Návrh délkových a šířkových rozměrů

Délkové a šířkové rozměry desek a příslušných vložek se stanovují s ohledem na požadovanou odolnost kontaktních ploch. Jak již bylo uvedeno výše, drží obě části vstřikovací formy v zavřeném stavu tzv. uzavírací síla. Kontaktní plochy tedy musí mít dostatečnou plochu na to, aby se uzavírací síla rozložila do plochy a kontaktní napětí nepřekročila s dostatečnou bezpečností dovolené napětí pro příslušný materiál, ze které jsou desky vyrobeny. Opět musí být splněn požadavek na přítomnost ostatních funkčních dílů vstřikovací formy. V tomto případě se jedná zejména o vodící sloupky, vracecí kolíky popř. temperační kanály.

Zpět na začátek5.3 Revize rozměrů

Navržené rozměry vložek popř. desek je nutné zkontrolovat popř. upravit tak, aby konstrukce vstřikovací formy byla efektivní. Zejména je nutné dbát na vhodnost volby délkových a šířkových rozměrů, jelikož:

- Závisí na nich celkové rozměry vstřikovací formy.

- Mohou výrazně navýšit spotřebu materiálu nutného k výrobě vstřikovací formy a strojní čas vynaložený při obráběcích pracích.

Z těchto důvodu mohou být některé rozměry upraveny tak, aby vstřikovací forma nenabývala zbytečně velkých rozměrů a to i s ohledem na temperační systém formy, který jednodušeji udrží teplotu v menší vstřikovací formě než naopak.

Je také vhodné se již v této fázi zamyslet nad možnými způsoby výroby jednotlivých dílů, jelikož např. porovnáním obr. 4.2 a obr. 4.4 je zřejmé, že výrobně jednodušší bude varianta uvedená na obr. 4.4. Drážka vytvořená na vložce pohyblivé části formy (viz obr. 4.2 poz. A) totiž výrobu dílu komplikuje v porovnání s provedením na obr. 4.4, které umisťuje dělící rovinu až na hranu kelímku.

Rovněž vnější geometrie vložek pohyblivé a pevné části vstřikovací formy může ovlivnit složitost výroby jednotlivých dílů. Obecně lze říci, že výroba dostatečně přesných dílů je méně náročná a z toho důvodu i levnější v případě kruhových tvarů.