4 Návrh rozvržení vstřikovací formy

Obsah kapitoly

V rámci návrhu rozvržení formy musí konstruktér formy vybrat pro daný výrobek nejvhodnější typ formy, materiály jednotlivých dílů formy, jader, desek apod. Desky jsou obvykle dodávány v rozmanitých rozměrových řadách. Při návrhu se tedy využívá těchto standardizovaných rozměrů, což je v důsledku levnější postup ve srovnání s návrhem desky, která vyžaduje rozměrové a povrchové úpravy tak, aby vyhovovala daným požadavkům. Volba materiálů jednotlivých dílů je prováděna zejména s ohledem požadovanou životnosti vstřikovací formy a povahu příslušného dílu. Je zřejmé, že např. vyhazovače, které se vysouvají a zasouvají v každém cyklu vstřikovacího stroje, budou vyrobeny z materiálu odlišných vlastností (tvrdost, pevnost atd.) než např. upínací desky, které slouží „pouze“ k upínání vstřikovací formy na vstřikolis. Výsledkem fáze návrhu rozvržení formy by měly být rovněž následující parametry:

- Počet dutin.

- Směr otevírání formy.

- Způsob odformování vstřikovaných dílů.

- Poloha dělící roviny.

- Délka, výška a šířka jader a vložek dutiny vstřikovací formy.

Obecně stále platí, že všechny části vstřikovací formy by měly být navrženy co nejjednodušeji a při splnění ostatních požadavků i s co nejmenšími rozměry. Rovněž je vhodné připomenout i důležitost kvalitního prověření a průběžné kontroly návrhu ještě před samotnou výrobou, jelikož následné konstrukční změny mohou být velmi nákladné či dokonce nemožné.

Zpět na začátek4.1 Poloha dělící roviny

Dělící rovina je kontaktní plocha mezi pevnou a pohyblivou částí vstřikovací formy. Patrně nejdůležitějším účelem dělící roviny je kvalitní utěsnění dutiny vstřikovací formy a tím zabránění úniku taveniny plastu. Toto těsnění je dosaženo vyvinutím síly v řádu několik desítek až tisíců tun, tzv. uzavírací síly, které působí kolmo na dělící rovinu. Dělící rovina může být rovinného či obecného tvaru. Opět platí, že čím jednodušší je dělící rovina navržena, tím lépe zejména s ohledem na obtížnost výroby a tím zaručení kvalitního utěsnění. Ke správnému návrhu dělící roviny je nejprve nutné provést návrh směru otevírání vstřikovací formy.

Zpět na začátek4.1.1 Návrh směru otevírání vstřikovací formy

Rozborem některých z předchozích obrázků (např. viz obr. 2.5) je zřejmé, že směr otevírání vstřikovací formy je kolmý na dělící rovinu. Samozřejmě veškeré komponenty, které zaručují správnost vzájemné polohy pohyblivé a pevné části vstřikovací – vodící sloupky, vodící pouzdra apod. – mají osu symetrie kolmou na dělící rovinu. Směr otevírání je tedy prakticky daný, ovšem o směru otevírání formy je nutné uvažovat relativně ve vztahu k umístění a orientaci dutiny vstřikovací formy. Pokud je totiž směr otevírání daný, je nutné vhodně umístit a naorientovat dutiny vstřikovací formy tak, aby byl vstřikovaný díl odformovatelný a použitý vstřikovací tlak co nejméně namáhal vstřikovací formu. Podmínkou tohoto je:

- Orientace dutiny ve formě tak, aby plocha kolmého průmětu vstřikovaného dílu vzhledem k dělící rovině byla minimální (Existuje přímá úměrnost mezi plochou kolmého průmětu vstřikovaného dílu vzhledem k dělící rovině a potřebnou uzavírací silou. Kolikrát je větší plocha průmětu, tolikrát vyšší je nutná uzavírací síla.)

- Orientace dutiny tak, aby při otevírání formy bylo umožněno jednotlivým částem vstřikovaného dílu (např. žebrování, komínky pro šrouby, výstupky atd.) plynulé odformování z pevné části vstřikovací formy a při vysouvání vyhazovačů i odformování celého dílu z pohyblivé části vstřikovací formy (Obvykle se vstřikovaný díl při otevírání vstřikovací formy pohybuje současně s pohyblivou částí vstřikovací formy a odtud je odformován pomocí vyhazovačů. Existují však i konstrukční řešení, která odformovávají vstřikovaný díl z pevné strany vstřikovací formy.)

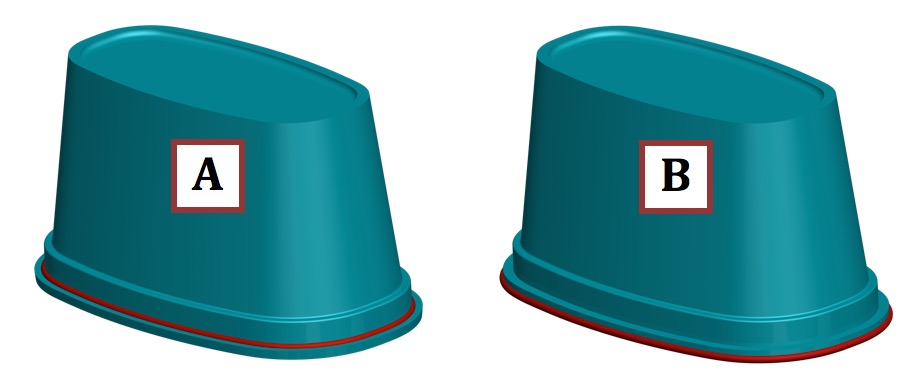

Obr. 4.1: Sestava kelímku a víčka

Na obr. 4.1 je znázorněn příklad jednoduchého vstřikovaného dílu v podobě sestavy kelímku a víčka. Obr. 4.2 zobrazuje dva možné směry otevírány formy pro kelímek v jejím zjednodušeném řezu. Prvním směrem je axiální směr, zatímco druhý směr radiální. Černá čára na obr. 4.2 znázorňuje dělící rovinu mezi jednotlivými komponenty pevné a pohyblivé části vstřikovací formy.

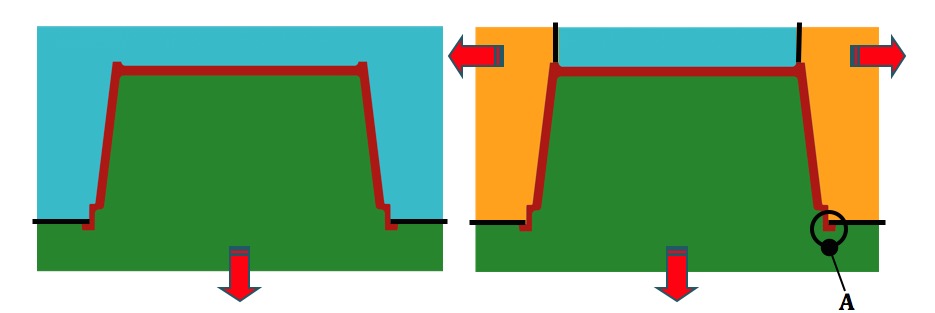

Obr. 4.2: Axiální (vlevo) a radiální (vpravo) směr otevírání vstřikovací formy

V případě axiálního směru rozděluje dělící rovina vstřikovací formu pouze na dvě části. Naproti tomu v případě radiálního směru otevírání je možné na obr. 4.2 pozorovat další dvě dělící roviny, které rozdělují v tomto případě vstřikovací formu na čtyři díly, z nichž dva se pohybují ve směru kolmém na směr axiální. Je naprosto zřejmé, který z uvedených směrů otevírání je pro uvedený příklad vstřikovaného dílu vhodnější. Samozřejmě ale existují výrobky, kde výhradně axiální směr otevírání formy není možný. Jedná se např. o výrobky, které jsou opatřeny různými bočními výstupky či žebrováním, které znemožňuje použití výhradně axiálního směru otevírání. V případě, že by kelímek (viz obr. 4.1) byl opatřen např. na svém boku uchem, použití radiální směru otevírání by bylo nevyhnutelné.

Zpět na začátek4.1.2 Návrh dělící roviny

Obr. 4.3: Příklad možností umístění dělící roviny

Pojem dělící roviny představuje místo vstřikovací formy, kde se setkává pevná a pohyblivá část formy. Z tohoto důvodu musí být styčné plochy pevné a pohyblivé části formy, které dělící rovinu tvoří, bez defektu a musí být v maximální možné míře shodné tak, aby v dělící rovině nevznikaly žádné spáry, do kterých by mohla unikat tavenina plastu a vytvořit zde tzv. zástřik. Důvodem vzniku spáry v dělící rovině může být např. nepřesnost obráběcích prací, opotřebení vlivem provozu vstřikovací formy, nevhodně zvolenou uzavírací silou apod. Ovšem mírná stopa v oblasti dělící roviny je na vstřikovaném dílu vždy přítomna. Pouze přesnost a správnost provozu vstřikovací formy rozhoduje o tom, jak tato výrazná stopa je. Z toho vyplývá, že dělící rovina by měla být navržena tak, aby mírná vzhledová stopa nebyla překážkou v používání výrobku. Navrhuje se tedy nejčastěji na nevzhledových či ne funkčních plochách vstřikovaného dílu. Na obr. 4.3 jsou uvedeny dvě možná umístění dělící roviny na kelímku. Umístění dělící roviny ve variantě A odpovídá zaformování uvedeném na obr. 4.2 pro axiální směr otevírání formy. Umístění dělící roviny ve variantě B odpovídá zaformování uvedeném na obr. 4.4. Lze říci, že s ohledem na použití kelímku a na požadavky týkající se vzhledu se jedná o rovnocenná řešení, jelikož obě místa jsou následně zakryta víčkem. Jedinou – ovšem ne zásadní – výhodu řešení dělící roviny ve variantě B (viz obr. 4.3) lze spatřovat v jednodušším obrábění pohyblivé části formy, kdy ve variantě A by bylo nutné do pohyblivé části formy obrábět obvodovou drážku (viz obr. 4.2 poz. A) tvořící lem kelímku s přesnou polohou a geometrií. I z tohoto důvodu je vhodnější řešení dělící roviny ve variantě B (viz obr. 4.3).

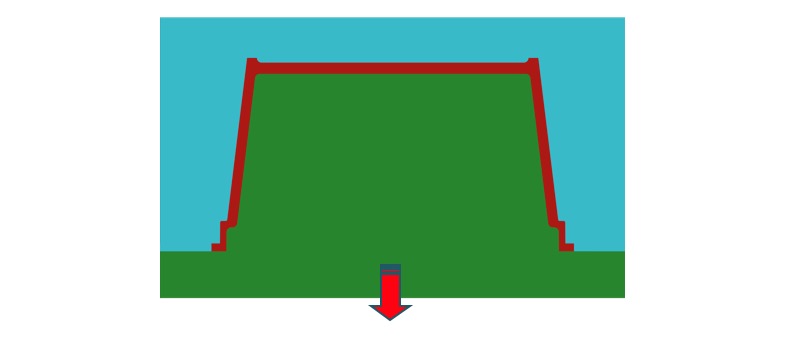

Obr. 4.4: Variantní umístění dělící roviny

Pokud je návrh směru otevírání a dělící roviny definitivní, následuje volba mezi zaformováním přímo do desky pohyblivé či pevné části vstřikovací formy nebo zaformováním do vložek, které jsou následně přesně uloženy do příslušných desek (viz obr. 2.3 poz. 9 a poz. 10). Obecně lze říci, že většina vstřikovacích forem je navržena tak, že využívají zaformování do vložek. Kromě úspory kvalitnějšího materiálu, ze kterého musí být díl tvořící dutiny vstřikovací formy vyroben, je toto řešení vhodnější např. i s ohledem na případné opravy defektů. Opravuje se nebo vyrábí nově pouze poškozená vložka.

Rozměry vložek a ostatních dílů formy musí být přizpůsobeny zejména následujícím požadavkům:

- Odolnost vůči značnému mechanickému namáhání, které je způsobeno přítomností vysokých tlaků taveniny plastu při jeho vstřikování do dutiny formy.

- Umístění temperačních kanálů odvádějících teplo přivedené taveninou polymeru.

- Umístění ostatních komponent – montážní šrouby, vyhazovače, dorazy atd.