10 Základní principy konstrukce plastových dílů

Obsah kapitoly

- 10.1 Tloušťka stěny

- 10.2 Žebrování

-

- 10.2.1 Návrh žebrování

- 10.3 Komínky

-

- 10.3.1 Výztuhy komínků

- 10.4 Ostré rohy

- 10.5 Úkosy

- 10.6 Otvory a jádra

- 10.7 Podkosy

- 10.8 Tolerance a přesnost vstřikovaných plastových dílů

I konstruktér vstřikovací formy by měl mít základní přehled o doporučených zásadách, které je nutné dodržovat při konstrukci plastových dílů. Proto v této kapitole bude podán základní přehled pro konstrukci plastových dílů zásadních pravidel, které přímo ovlivňují dosažitelnou kvalitu vstřikovaných dílů.

Zpět na začátek10.1 Rozvržení vstřikovací formy

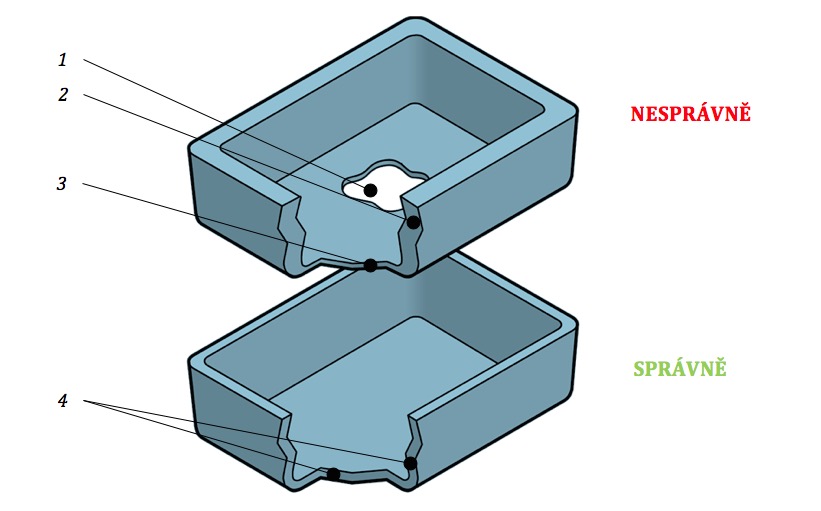

Obr. 10.1: Vliv tloušťky stěny na technologičnost výroby plastového dílu vstřikováním

1 – oblast se zvýšeným rizikem uzavírání vzduchu, 2 – příliš velká tloušťka, 3 – příliš malá tloušťka, 4 – rovnoměrná tloušťka

Tloušťka stěny významně ovlivňuje mnoho klíčových charakteristik plastového dílu. Jedná se zejména o mechanickou odolnost, pocitové vlastnosti, celkový vzhled, zpracovatelnost a ekonomiku dílu. Optimální tloušťka stěny je poté obvykle kompromisem mezi protikladnými požadavky, jako je pevnost versus hmotnost nebo trvanlivost versus náklady. Volba tloušťky stěny musí být provedena na základě kvalitně provedené rozvahy, aby byly v co možná nejvyšší míře eliminovány budoucí mnohdy velmi drahé úpravy vstřikovací formy spojené se značnými problémy při výrobě.

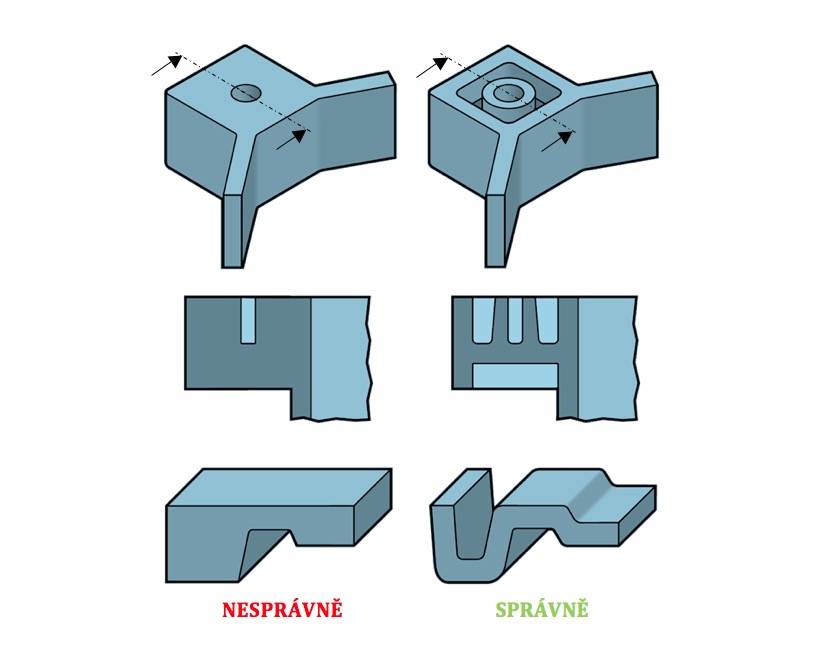

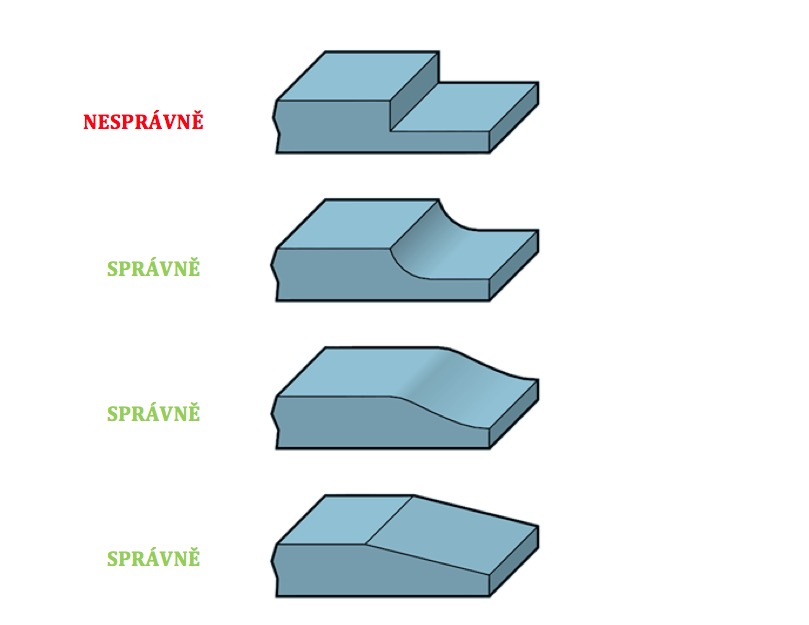

Obr. 10.2: Porovnání nesprávného a správného návrhu plastového dílu s ohledem na rovnoměrnosti tloušťky stěny

Jednoduše řečeno, v případě plochých dílů každé navýšení tloušťky o 10% způsobuje zvýšení tuhosti přibližně o 33%. Zvyšování tloušťky stěny samozřejmě způsobuje zvýšení hmotnosti, doby cyklu a materiálových nákladů. Ke zvýšení tuhosti dílů je tedy lepší využití konstrukčních prvků – např. žebra, zakřivení či zvlnění.

Tyto prvky mohou zvýšit tuhost dílu stejně jako zvýšení tloušťky stěny při pouze velmi mírném zvýšení hmotnosti dílu, doby cyklu a materiálových nákladů. Jak geometrie těchto prvků, tak materiál mají vliv na mechanické vlastnosti dílů. Obecně řečeno: Vyšší tloušťka stěny až na výjimky snižuje riziko porušení vlivem rázového namáhání a zvyšuje energii potřebnou na vznik porušení. Výjimku představují např. polykarbonáty, které mají tzv. kritickou tloušťku stěny (cca 5 mm), jejímž překročením dojde k výraznému poklesu mechanických vlastností včetně rázové houževnatosti.

S ohledem na tloušťku stěny plastového dílu musí být zvážena i vyrobitelnost vstřikováním v souvislosti s délkou tečení taveniny plastu. Délkou tečení taveniny plastu se v této souvislosti míní vzdálenosti mezi místem, kde tavenina vstupuje do dutiny formy a posledním místem, které tavenina plastu vyplní.

Tato vzdálenost je dle tloušťky stěny a typu materiálu limitována. Velmi nízké tloušťky stěny mohou vést ke vzniku velmi vysokých vstřikovacích tlaků, vzhledovým vadám popř. problémům s plněním dutiny vstřikovací formy. Naproti tomu, větší tloušťky stěn prodlužují dobu cyklu a způsobují rovněž vzhledové vady v podobě propadlin povrchu v důsledku neefektivního dotlaku. Dále by měla být v souvislosti s tloušťkou dodržena následující pravidla:

- Vyhnout se návrhu oblastí s nižší tloušťkou stěny sousedící s oblastmi s vyšší tloušťkou stěny (viz obr. 10.2).

- Udržet maximálně rovnoměrnou tloušťku stěny (viz obr. 10.2).

- Vyhnout se častým změnám tloušťky z menších na vyšší apod.

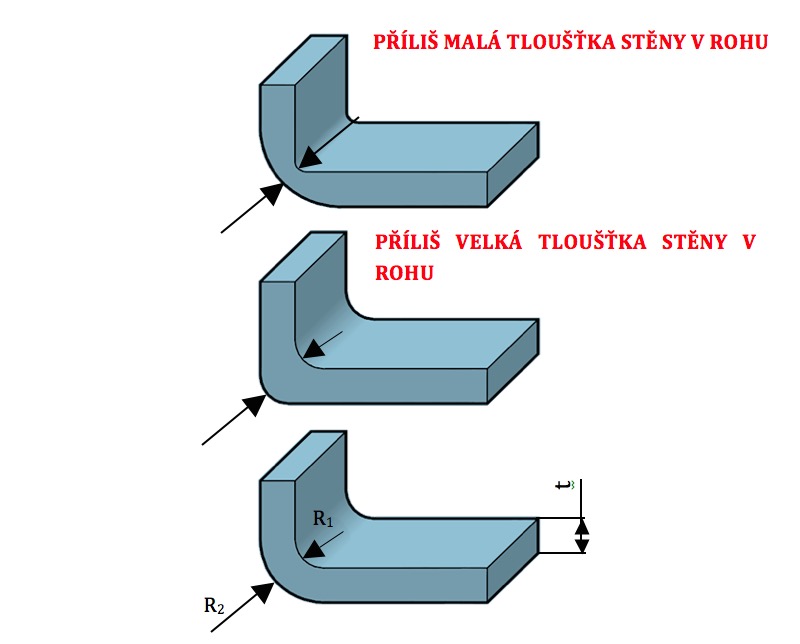

Obr. 10.3: Porovnání vnitřních a vnějších rádiusů vstřikovaného dílu

Tenkostěnné vstřikované díly – díly s tloušťkou stěny do 0,6 mm – mohou vyžadovat vysoce výkonné vstřikovací stroje, které jsou schopny kvalitně naplnit dutinu formy vysokými rychlostmi plnění a vstřikovacími tlaky. To může ve výsledku vést ke zvýšení nákladů na výrobu a anulovat veškeré úspory dosažené snížením tloušťky stěny. Snižování tloušťky stěny vstřikovaného dílu je převážně využíváno z důvodu dosažení vhodnějších rozměrů či snížení hmotnosti a ne z důvodu úspory snížení materiálových nákladů.

Obr. 10.4: Přechody různých tlouštěk stěn

Obvykle materiály s nízkou hodnotou smrštění (amorfní či plněné plasty) připouští změny tloušťky stěny do cca 25% bez významného negativního vlivu na plnění, deformace apod. Naproti tomu u neplněných semikrystalických plastů z důvodu vyšší hodnoty smrštění lze použít přibližně 10 % - 15 % změnu v tloušťce stěny.

Toto doporučení se týká hlavních stěn vstřikovaného dílu. Např. žebra a další podobné prvky musí být tenčí kvůli riziku vzniku propadlin na protilehlém povrchu. Mnoho konstrukčních návrhů, zejména těch, které převádějí kovový díl na plastový, má masivní průřezy, které mohou způsobit propadliny či staženiny. V takovém případě, je nutné postupovat následovně:

- Přepracovat oblasti s velkou tloušťkou stěny a vytvořit konstrukci s rovnoměrnou tloušťkou stěny (viz obr. 10.2).

- Vytvořit vnější rádiusy o jednu tloušťku stěny větší než vnitřní rádiusy (viz obr. 10.3).

- Přechody tloušťky vytvořit plynulé (viz obr. 10.4).

V některých případech, kdy jsou určité vlastnosti výrobků závislé na tloušťce (odolnost hoření, elektroizolační vlastnosti, tlumící vlastnosti) existuje požadavek na minimální tloušťku stěny. V takovém případě jsou deklarovány výše uvedené vlastnosti s ohledem na stanovenou tloušťku stěny a tuto je při návrhu vstřikovaného dílu nutné dodržet.

Zpět na začátek10.2 Žebrování

Žebra představují možnost, jak dosáhnout vyšší pevnosti a tuhosti vstřikovaného dílu bez nutnosti celkového zvýšení tloušťky stěn. Dalším důvodem použití žeber může být např.:

- Pozicování dílů při montáži.

- Zajištění lícování dílů.

- Dorazy či vedení pomocných mechanismů.

10.2.1 Návrh žebrování

Správný návrh žebra je definován následujícími parametry:

- Tloušťka.

- Výška.

- Umístění.

- Počet.

- Vyrobitelnost.

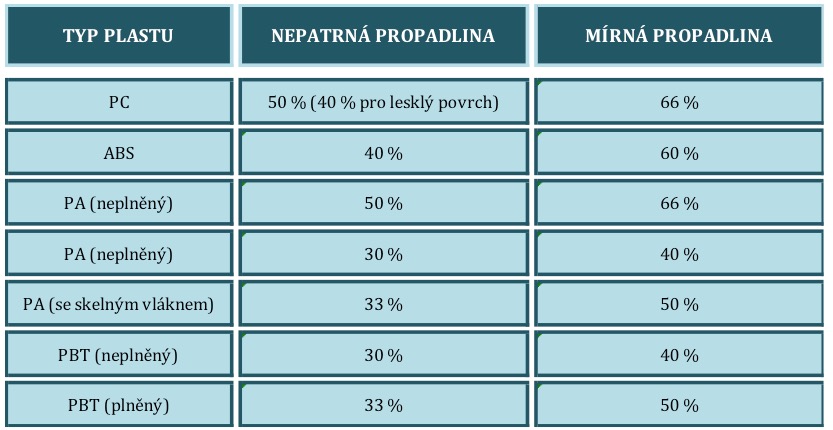

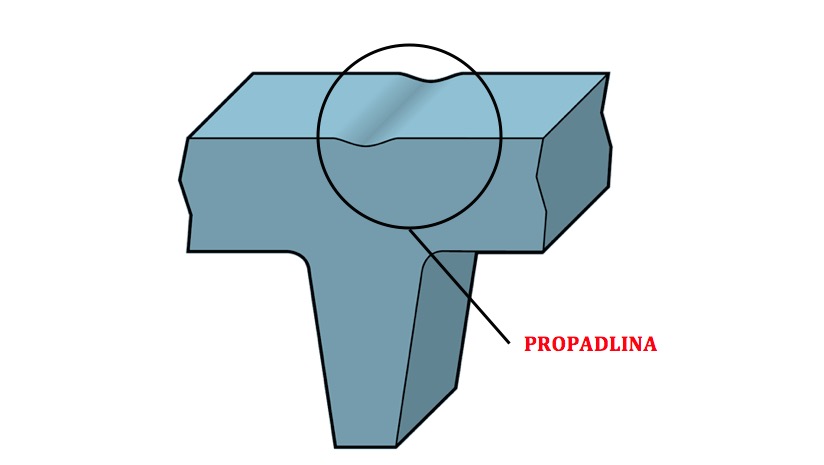

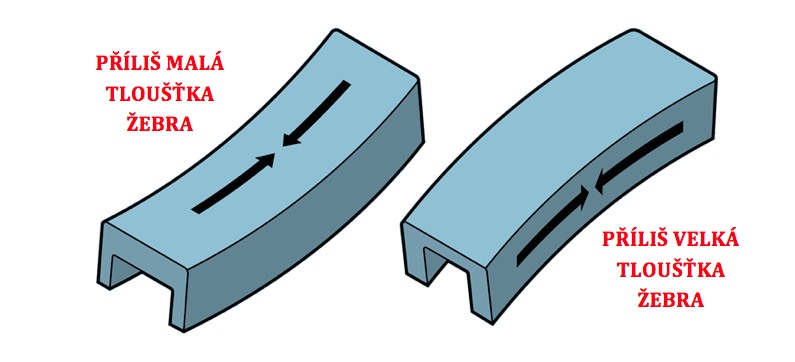

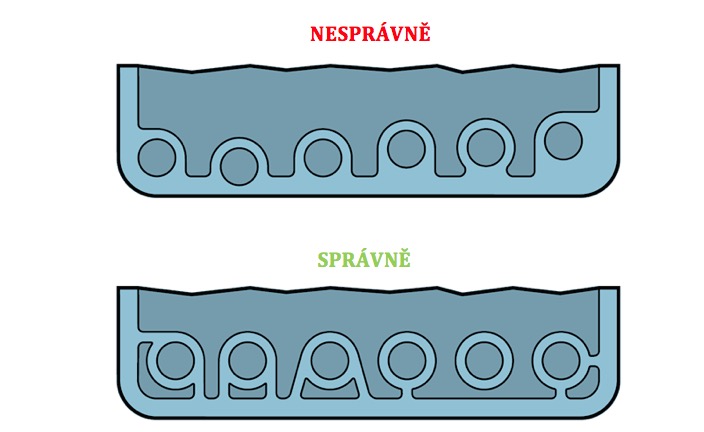

Mnoho faktorů ovlivňuje tloušťku žebra. Žebra s velkou tloušťkou obvykle způsobují propadliny na protilehlém povrchu vstřikovaného dílu (viz obr. 10.5). Vedle tloušťky žebra má vliv na vznik propadlin na protilehlém povrchu, ke kterému je žebro připojeno i materiál, hrubost povrchu, barva, vzdálenost k ústí vtoku a řada technologických parametrů vstřikování.

V tab. 10.1 jsou uvedena základní doporučení pro tloušťku žebra v kombinaci s různými typy materiálů. Tato doporučení vycházejí z obvyklých případů při standardních podmínkách a udávají tloušťku žebra u jeho základny. Vysoce lesklé povrchy a vzhledové plochy mohou vyžadovat tenká žebra. Např. umístění odskoků či zvláštních tvarových prvků naproti žebru může částečně zakrýt vzniklé propadliny (viz obr. 10.6). Díly s tloušťkou stěny menší než 1,5 mm mohou být opatřeny žebry s tloušťkou stěny cca o 30% vyšší, než je uvedeno v tab. 10.1. Vstřikované díly s tloušťkou stěny nižší než 1 mm mohou mít žebra tloušťku přibližně rovnu tloušťce stěny. Tloušťka žebra významně ovlivňuje vyrobitelnost vstřikovaného dílu. Velmi tenká žebra mohou způsobit komplikace s plněním.

Tab. 10.1: Doporučená tloušťka žeber ve vztahu k tloušťce vstřikovaného dílu

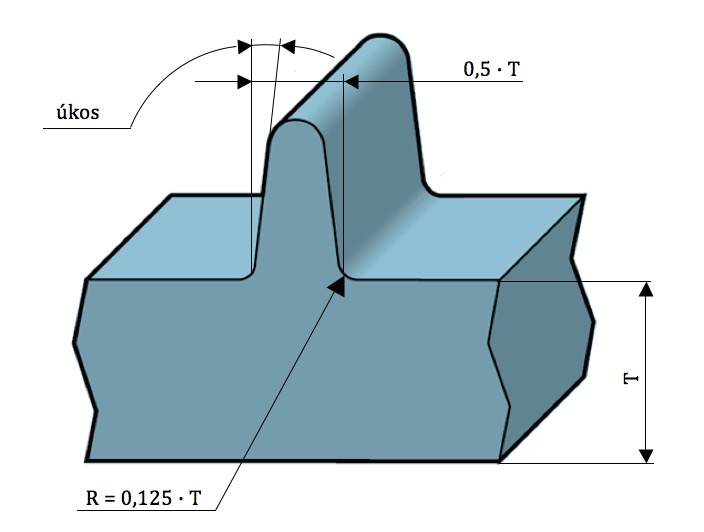

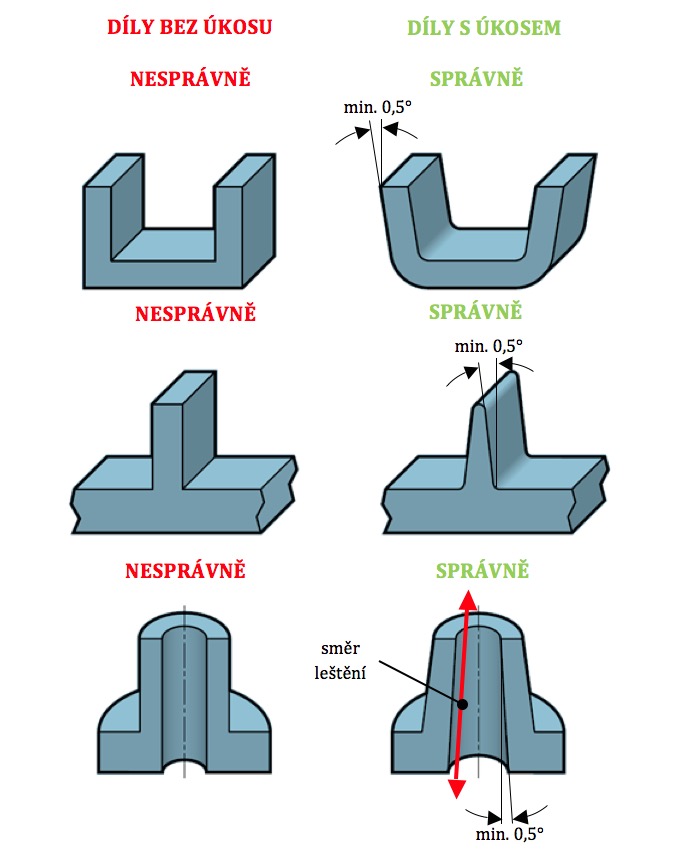

Ve formě jsou žebra obvykle vyrobena jako slepé otvory ve směru otevírání vstřikovací formy. Aby byla zaručena přijatelná odformovatelnost dílu s žebrováním, musí být žebra opatřena úkosem minimálně 0,5° na každé straně žebra (viz obr. 10.7). Úkos vyšší než 1° na každé straně může vést k nežádoucímu razantnímu poklesu tloušťky žebra a problémům s plněním dutiny vstřikovací formy.

Obr. 10.5: Vznik propadliny na žebrovaném vstřikovaném dílu

Tloušťka žeber rovněž ovlivňuje rychlost chlazení taveniny plastu a smrštění v oblasti žeber, což může ovlivnit následné deformace dílu vlivem jeho chladnutí.

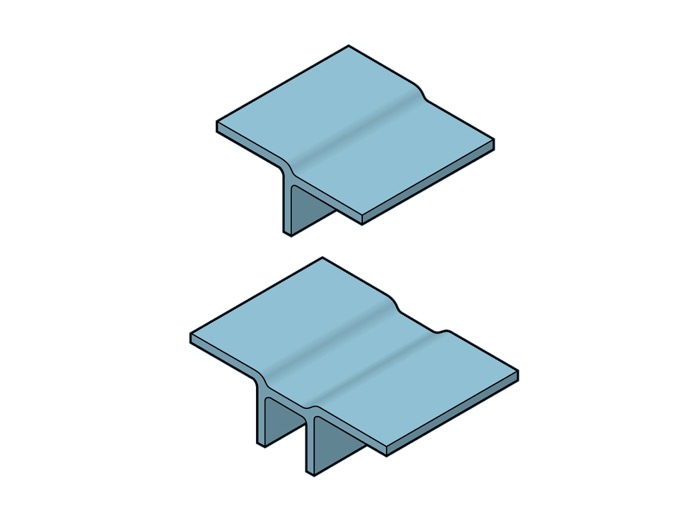

Obr. 10.6: Způsob optického zakrytí vzniklé propadliny

Obr. 10.7: Základní rozměry žebra

V případě materiálů s rovnoměrným smrštěním ve směru tečení a kolmo na směr tečení mohou tenká žebra ztuhnout dříve než stěny, ke které jsou připojeny a mohou se smršťovat méně než základní stěna. V takovém případě lze očekávat deformaci žebrovaných povrchů viz obr. 10.8. Přibližováním tloušťky žebra k tloušťce stěny se tato deformace snižuje. Ovšem žebra s tloušťkou totožnou s tloušťkou stěny, na kterou jsou připojena, mohou způsobit deformaci na straně žebrování. Tomuto negativnímu efektu lze částečně zabránit vytvořením intenzivnějšího chlazení formy na žebrované straně tak, aby bylo odvedeno větší množství tepla přivedeného taveninou plastu tvořící žebrování.

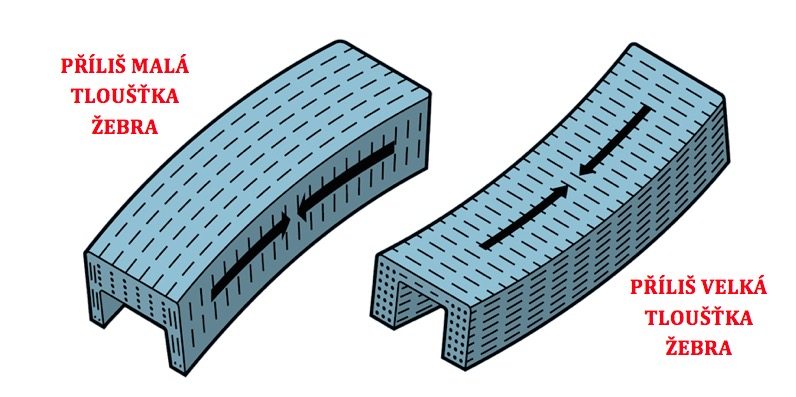

Obr. 10.8: Vliv tloušťky žebra na deformaci u neplněných plastů

V případě sklem plněných plastů s vyšším smrštěním v kolmém směru na směr tečení taveniny ve srovnání se smrštěním v podélném směru může být výše uvedený efekt naprosto opačný (viz obr. 10.9). V tomto případě se tenká žebra plní od základny nahoru spíše než po délce žebra. Vyšší hodnota smrštění kolmého na směr tečení může poté způsobit deformaci konců žeber. Jak tloušťka žebra narůstá, dochází ke změně směru plnění žeber (více se plní žebra podélně) a tento efekt je minimalizován. Deformace ovšem může nastat naopak v případě, že tloušťka žebra je větší než tloušťka stěny.

Obr. 10.9: Vliv tloušťky žebra na deformaci u plněných plastů

Velikost žebra

Obecně lze říci, že vyšší žebra poskytují vyšší vyztužující účinek. Aby bylo zabráněno problémům s plněním formy, odvzdušněním a odformováním, neměla by výška žebra přesáhnout trojnásobek tloušťky žebra u základny.

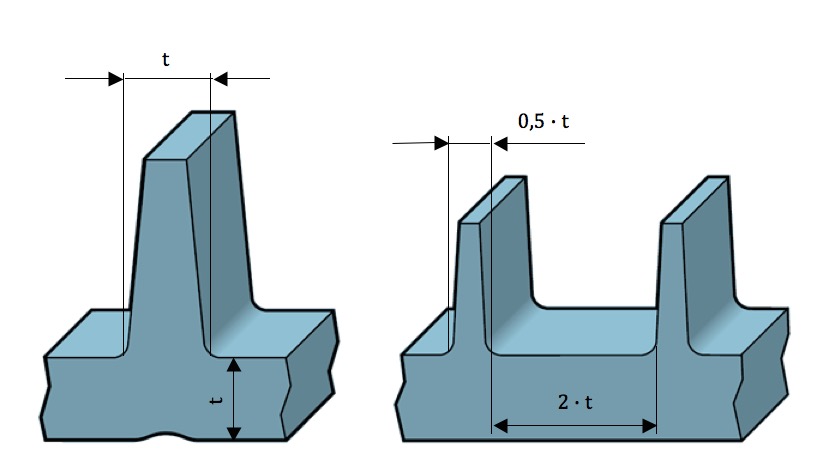

Z důvodu nutnosti opatření žebra úkosem by mohlo docházet k nežádoucí minimalizaci tloušťky žebra na jeho konci. Vyšší žebra jsou dále náchylnější k porušení při zatížení. Pokud jsou zohledněna výše uvedená doporučení, je lepší v případě, že je to možné, navrhnout více menších žeber s výrazně lepší vyrobitelností a stejným vyztužujícím účinkem (viz obr. 10.10). V uvedeném případě je pouze nutné dodržení minimální vzdálenosti mezi dvěma sousedními žebry a to minimálně ve výši dvojnásobku tloušťky stěny.

Obr. 10.10: Nahrazení jednoho vysokého žebra dvěma nižšími

Počet žeber a umístění

Umístění a počet žeber je nutné velmi dobře zvážit a promyslet, aby plnila účel, ke kterému jsou určena. Např. žebra, kterými je díl opatřen, aby byla zvýšena jeho tuhost, mohou způsobit pokles odolnosti dílu vůči rázovému namáhání. V případě opatření dílu větším počtem žeber z důvodu zamýšleného docílení rovinnosti dílu, může docházet k problémům s chlazením dílu a jeho deformacemi. Obecně platí, že žebro lze poměrně snadno přidat, než odebrat. Proto je vhodnější vstřikovací formu v prvním kroku vyrobit tak, aby se postupně dala žebra přidávat a bylo tak dosaženo optimálních vlastností vstřikovaného dílu.

Zpět na začátek10.3 Komínky

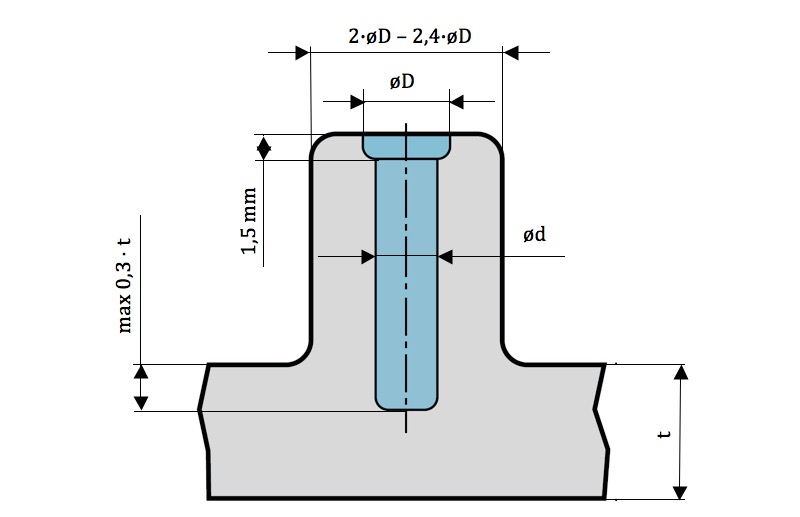

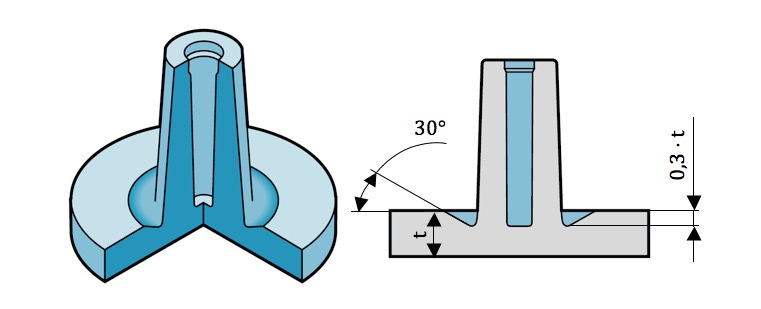

Komínky nacházejí uplatnění v mnoha konstrukcích jako bod pro připojení a montáž. Obvykle se jedná o válcové tvary s vnitřním otvorem navrženým tak, aby se do něj bylo možné zašroubovat příslušný spojovací prvek – šroub, závitovou vložku apod. Přibližné pravidlo určující základní rozměr komínků je dvoj až dva a půl násobek průměru šroubu rovný vnějšímu průměru komínku (obr. 10.11). Přesněji určuje rozměry komínku výrobce šroubů v kombinaci s použitým typem plastu.

Obr. 10.11: Doporučené rozměry komínků

Obr. 10.12: Odlehčení napojení komínku

Podobně jako u žeber hrozí vznik propadliny na ploše protilehlé komínku. Pro tloušťku stěny komínku platí stejná doporučení jako pro žebra uvedená v tab. 10.1.

Obr. 10.13: Ukázka využití bočních propojujících podpor

V oblasti napojení komínku na stěnu může docházet ke koncentraci napětí a v důsledku toho i k porušení. Z tohoto důvodu by napojení komínku na stěnu mělo být opatřeno rádiusem. Tento však zvyšuje riziko vzniku propadlin či staženin. Pro většinu aplikací představuje rádius R0,5 přijatelný kompromis. V případě, že je z určitých důvodů nevyhnutelné použití většího rádiusu, je vhodné opatření dílů odlehčením v oblasti napojení komínku viz obr. 10.12.

Obr. 10.14: Otevřený komínek

Dále je vhodné eliminovat přímé napojení komínku do bočních stěn vstřikovaných dílů, jelikož opět může místně dojít k nežádoucímu navýšení tloušťky stěny, což může vést ke vzniku propadlin na protihlelém povrchu. V případě nutnosti připojení komínku k boční stěné je vhodné toto řešit pomocí propojujících podpor (viz obr. 10.13). Vhodnou alternativou mohou být otevřené komínky v blízkosti boční stěny (viz obr. 10.14).

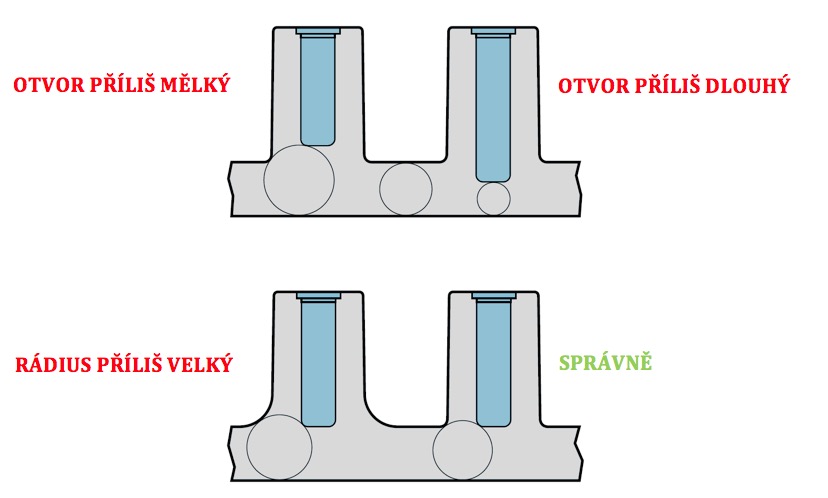

Je obvyklé, že dno otvoru uprostřed komínku je prodlouženo až na spodní plochu, do které je komínek vetknut i přesto, že to konkrétní aplikace nevyžaduje. Mělké otvory totiž mohou lokálně zvýšit tloušťku stěny vedoucí k propadlinám či staženinám. Hlubší otvory naopak tloušťku redukují. Může ale dojít k tomu, že redukce tloušťky je natolik významná, že může docházet ke vzniku problémů při plnění dutiny, studených spojů či povrchových vad. Cílem je zachování rovnoměrné tloušťky v oblasti napojení komínku na stěnu vstřikovaného dílu (viz obr. 10.15).

Obr. 10.15: Rovnoměrnost tloušťky stěny vstřikovaného dílu v závislosti na hloubce otvoru komínku

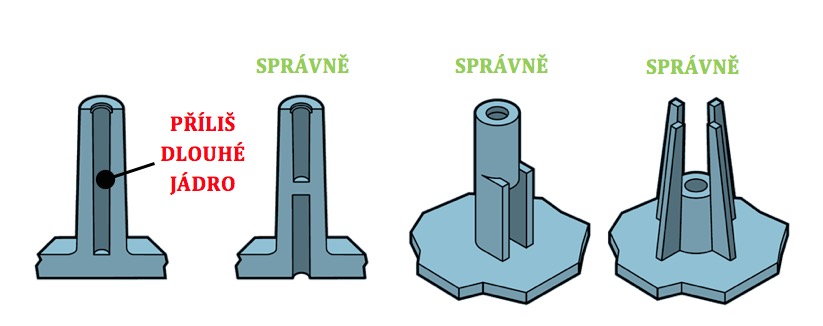

Komínky musí být opět opatřeny úkosy. Vyšší komínky – více než pětinásobek vnějšího průměru komínku – mohou způsobit problémy při plnění dutiny vstřikovací formy v jejich horní části či kvůli zvýšené tloušťce stěny u jejich základny. Navíc jádra, která tvoří vnitřní otvory komínků, mohou být problematická s ohledem na chlazení a mechanickou odolnost. Vhodně lze tento problém vysokých komínků řešit dvoustranným komínkem či bočními výztuhami komínků (viz obr. 10.16).

Obr. 10.16: Alternativní řešení dlouhých komínků

Zpět na začátek

10.3.1 Výztuhy komínků

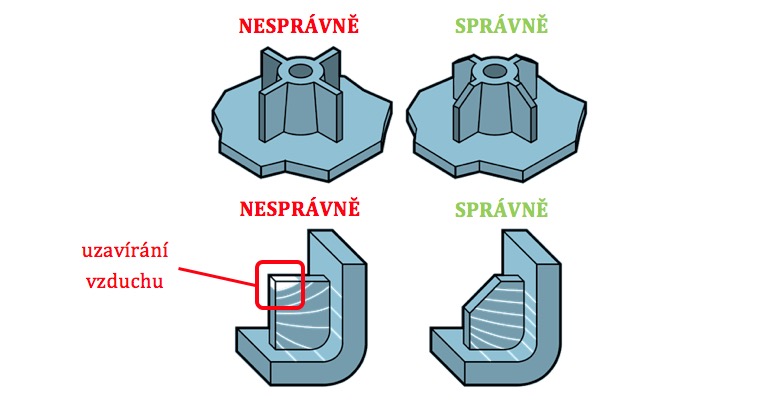

Na obr. 10.17 je zobrazeno několik variant řešení výztuh komínků. Stejně jako u žebrování platí, že tloušťka těchto výztuh by se měla pohybovat v určitém rozmezí ve vztahu k tloušťce stěny, na kterou je příslušná výztuha připojena. Vzhledem k jejich tvaru, se obvykle ve formě vytváří odpovídající tvary pomocí elektroerozívního obrábění. To může ovšem způsobit problém při jejich odformování, pokud by povrch formy nebyl následně vyleštěn a nebyl opatřen dostatečným úkosem.

Umístění výztuh ve formě obvykle komplikuje odvzdušnění, jelikož ve formě se jedná o slepé vnitřní otvory a vzduch tedy nemá kudy uniknout při tom, jak ho tavenina plastu tlačí před sebou ve fázi plnění vstřikovací formy. Tomuto je tedy nutné přizpůsobit geometrii a umístění výztuh tak, aby přebytečný vzduch byl snadno vytlačitelný z prostoru výztuhy (např. viz obr. 10.17) nebo celý prvek řešit vložkou, která nabízí prostor pro únik vytlačovaného vzduchu pomocí plochy, do které je vložka uložena.

Obr. 10.17: Výztuhy

Zpět na začátek

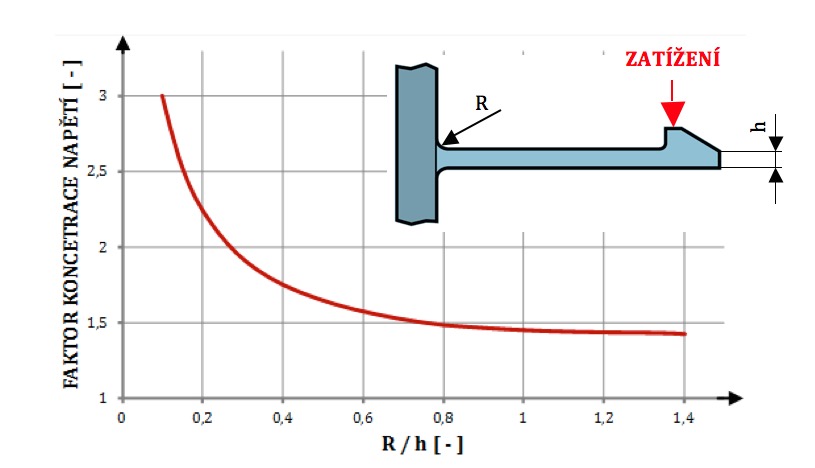

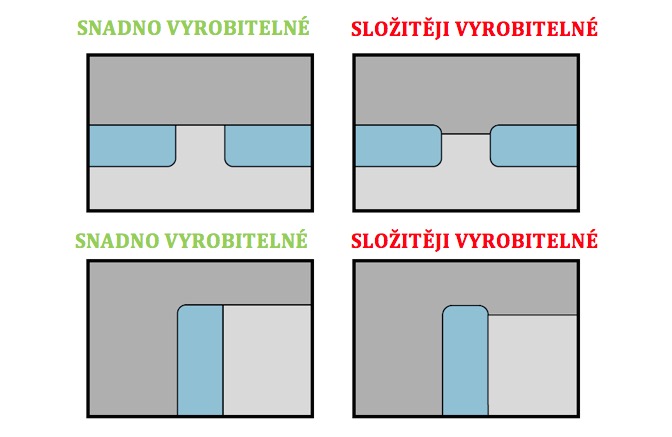

10.4 Ostré rohy

Plastový vstřikovaný díl by v zásadě neměl být opatřen ostrými rohy. V oblasti ostrých hran totiž dochází ke koncentraci napětí vyvolaného mechanickým zatěžováním a dochází tak ke snížení mechanické odolnosti plastového dílu. Obr. 10.18 ukazuje vliv rádiusu u kořene jednoduché konzoly na koncentraci napětí. Faktor koncentrace napětí strmě klesá, pokud poměr rádiusu a tloušťky stěny konzoly (R/h) přesáhne přibližně 0,2. Naopak velký poměr R/h vede k příliš velkým tloušťkám stěny ve vybraných oblastech, což může vést ke vzniku propadlin či staženin. Doporučená hodnota poměru R/h se pohybuje kolem 0,15 a představuje kompromis mezi mechanickou odolností ve většině aplikací a to i s ohledem na rázové zatížení. Opět platí, že při výrobě formy, je lepší materiál z formy odebírat než přidávat. Proto je vhodnější začít menším rádiusem (popř. větším rádiusem v případě vnitřního rádiusu na formě) a tento na základě testování např. prototypových dílů dále upravovat. V kritických oblastech by měl být výkresovou výrobní dokumentací příslušného dílu vstřikovací formy udán rádius v určitém rozsahu a ne jako maximální hodnota. Ta by totiž mohla být výrobcem dílu chápána tak, že je povolena i ostrá hrana. Rovněž je vhodné zvážit proveditelnost rádiusu na formě. Není vhodné automaticky všechny hrany opatřovat rádiusem, jelikož některé partie mohou být z tohoto důvodu obtížněji zaformovatelné, což může ve svém důsledku vést ke zvýšení nákladů na výrobu vstřikovací formy (viz obr. 10.19).

Obr. 10.18: Vliv velikosti rádiusu na koncentraci napětí

Obr. 10.19: Porovnání obtížnosti výroby různých provedení rádiusů

Zpět na začátek

10.5 Úkosy

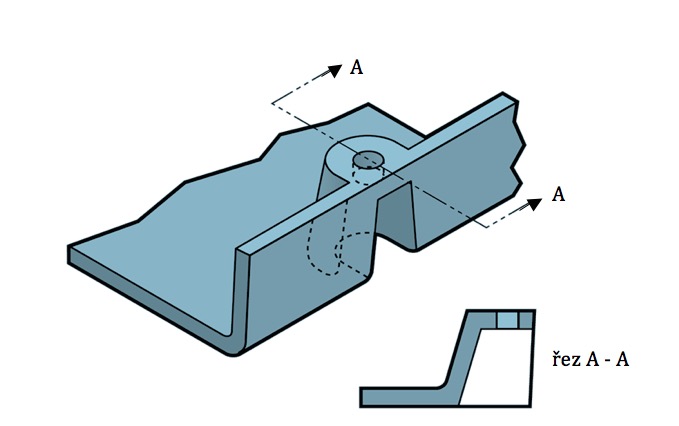

Hlavním důvodem opatření určitých partií vstřikovaného dílu (boční stěny, žebra, komínky apod.) je zlepšení odformovatelnosti vstřikovaného dílu. Obr. 10.20 zobrazuje základní doporučení pro tvorbu úkosů.

Způsob zaformování dílu určuje umístění a velikost úkosů. Prvky tvořené slepými otvory ve formě jako např. komínky, žebra či výztuhy se zužují směrem ke svému konci. Povrchy tvořené pohyblivými jádry obvykle nemusí být opatřeny úkosem, pokud je příslušný prvek dílu odformován ještě před otevřením vstřikovací formy. Dalšími základními pravidly při návrh úkosu jsou:

- Úkosy na všech površích rovnoběžných se směrem odformování.

- Úkosy všech stěn a ostatních prvků, které jsou zaformovány v obou polovinách formy tak, aby bylo ulehčeno odformování.

- Standardní použití úhlu 1° plus úkos 1° na každých 0,2 mm hloubky dezénu povrchu dutiny formy, pokud je jím dutina opatřena.

- Minimální úkos 0,5° pro většinu materiálů. Např. plasty na bázi SAN vyžadují minimálně 1° - 2° úkosu.

Menší úhel úkosu zvyšuje riziko poškození dílu při odformování nebo je nutné použití speciálních povrchových úprav povrchu formy, které ovšem prodlužují výrobní cyklus a tím zvyšují výrobní náklady na vstřikovaný díl. Povrchová úprava dutiny formy, typ plastu, geometrie dílu a typ vyhazovacího systému určují požadavky (velikost a počet) na úkosy. Obecně lze říci, že leštěné povrchy dutiny formy vyžadují menší úkosy než povrchy, které jsou dokončeny pouze např. jemným obráběním. Výjimkou v tomto ohledu jsou plasty na bázi polyuretanu, které se lépe odformovávají z formy, jejíž dutina je zdrsněná. Díly s velkým počtem jader vyžadují větší množství úkosů.

Obr. 10.20: Základní doporučení pro návrh úkosů na plastovém vstřikovaném dílu

Zpět na začátek

10.6 Otvory a jádra

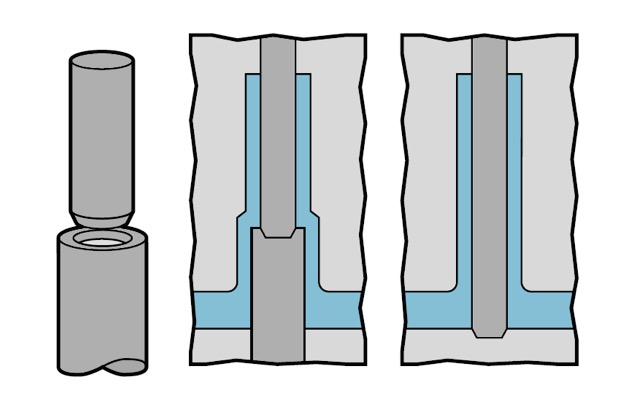

Jádra jsou obecně díly formy, které tvoří vnitřní konstrukční prvky vstřikovaného dílu (otvory, kapsy, zahloubení apod.). Jádra mohou také zaujímat místo ve formě tam, kde je nutné vyhnout se vzniku velké tloušťky stěny tak, aby byla dodržená určitá rovnoměrnost tloušťky stěny. Všude kde je to možné, je vhodné navrhnout vstřikované díly tak, aby jádro bylo odděleno od dílu ve směru odformování. V opačném případě musí být forma vybavena např. pohyblivými jádry, což v důsledku zvyšuje cenu vstřikovací formy a náklady na její údržbu. Během fáze plnění dutiny vstřikovací formy může tavenina plastu vyvinout značná boční zatížení na jádra utvářející hluboké otvory. Tyto síly mohou vychýlit jádra ze správné pozice a změnit tak geometrii vstřikovaného dílu. V krajním případě může dojít k mechanickému poškození jádra.

Obecně platí, že poměr délky a průměru jádra by neměl překročit hodnotu 3:1. Poměry 5:1 jsou proveditelné pouze v případě, že průběh plnění je symetrický kolem jednostranně ukotveného jádra nebo v oblasti jádra teče tavenina plastu pomalu. Alternativou, která nahrazuje dlouhá jednostranně podepřená jádra, mohou být prvky uvedené např. na obr. 10.16.

Pokud je jádro podepřeno na obou stranách, může být poměr délky a průměru jádra přibližně dvojnásobný a to 6:1. V případě symetrického obtékání jádra taveninou plastu může tento poměr být až 10:1. Míra podepření na konci jádra ovlivňuje maximální doporučený poměr délky a průměru jádra. Kvalitně provázaná a podepřená jádra obvykle odolávají lépe mechanickému namáhání od taveniny plastu, než jádra jednoduše téměř na tupo opřená o protilehlou stěnu dutiny formy viz obr. 10.21.

Obr. 10.21: Vzájemné provázání jader

Zpět na začátek

10.7 Podkosy

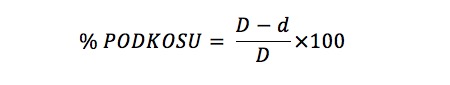

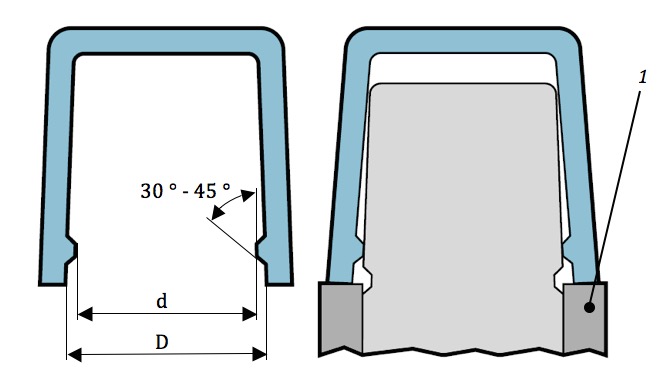

Některé konstrukční prvky vstřikovaného dílu mohou být překážkou při standardním odformování v hlavním směru. V určitých případech to lze řešit tzv. deformačním odformováním podkosů, které nevyžaduji přítomnost dalších odformovacích prvků (např. bočních jader apod.). Základním požadavkem na proveditelnost tohoto řešení je přiměřená hloubka podkosu a vhodný tvar pro přetažení tohoto konstrukčního prvku přes příslušný díl vstřikovací formy. Tento postup odformování funguje pouze v případě, že podkosy jsou umístěny mimo tuhé oblasti vstřikovaného dílu (žebra, rohy dílu apod.) Navíc vstřikovaný díl musí mít prostor pro pružnou deformaci. Základním pravidlem pro správný návrh odformovatelného podkosu je dodržení procentuální poměru mezi vnitřním rozměrem dílu a vnitřním rozměrem podkosu (viz obr. 10.22). Procentuální poměr podkosu se vypočítá dle následujícího vztahu:

Obr. 10.22: Doporučená konstrukce odformovatelných podkosů

1 – stírací kroužek popř. stírací deska

Obecně se nedoporučuje opatřovat podkosy vstřikované díly vyrobené z křehkých a tuhých plastů jako jsou např. polykarbonáty, vyztužené polyamidy, polystyreny apod. V případě těchto typů plastů lze uvažovat s podkosy s procentuelním poměrem podkosu do 2%. Navíc stěny musí být pružné a hrany podkosu zaoblené a úkosované, aby došlo ke snadnému odformování bez poškození dílu. Podkosy na vstřikovaných dílech vyrobených z pružných a méně pevných plastů jako např. neplněný polyamid či polypropylen apod., mohou mít naopak % PODKOSU v rozmezí 5 % - 10 %.

Zpět na začátek10.8 Tolerance a přesnost vstřikovaných plastových dílů

Rozměry dílu dané výkresem jsou pouze teoretické. Při výrobě dílu vznikají nepřesnosti způsobené technologií výroby, vlastní výrobou a lidským faktorem. Skutečný rozměr dílu se od předepsaného odlišuje v určitých mezích. Předepisování mezí a tím i přesnosti, s níž mají být součásti vyrobeny, se nazývá tolerování. Jednotlivé rozměry dílu se tedy pohybují v určitém rozmezí. Toto rozmezí se nazývá toleranční pole. Čím užší je toto toleranční pole předepsáno, tím je rozměr přesnější. Mnoho faktorů ovlivňuje stabilitu a dosažitelnost šířky tolerančního pole rozměrů plastových vstřikovaných dílů. Jedná se zejména o:

- Technologické parametry procesu vstřikování (např. smrštění je citlivé na změnu vybraných technologických parametrů jako např. dotlaku, teploty vstřikovací formy apod.).

- Konstrukci vstřikovací formy (výrobní tolerance jednotlivých dílů formy).

- Konstrukci plastového dílu.

- Podmínky okolního prostředí – některé plastové materiály (např. polyamidy) -jsou rozměrově citlivé na míru vlhkosti popř. vlivem různé okolní teploty mohou být indikovány změny rozměrů plastových dílů.

K udržení příslušného rozměru v požadovaném tolerančním poli je vhodné respektovat následující doporučení:

- Pro přesné díly s úzkým tolerančním polem použít materiály s nízkou hodnotou smrštění.

- Vyhnout se předepisování úzkých tolerancí u rozměrů ovlivněných dosedáním obou polovin formy či rozměrů ovlivněných pohyblivými částmi formy (např. pohyblivá jádra).

- Nepředepisovat příliš úzké tolerance dílů a sestav v místech, která jsou riziková s ohledem na vznik deformací zapříčiněných samotným principem vstřikování termoplastů.

- Příslušné díly vstřikovací formy vyrobit v rozměrech, které vedou k produkci dílů vykazujících požadované rozměry pokud možno co možná nejblíže středu předepsaného tolerančního pole.

Úzké tolerance rozměrů plastového dílu je vhodné předepisovat pouze v případech, kdy je to skutečně nutné. S ohledem na fyzikální principy nelze produkovat plastové díly vstřikováním ve stejných tolerancích jako obráběné kovové díly. Je velmi nutné si toto uvědomit, jelikož často dochází ze strany konstruktéra plastového dílu k uvedení takových tolerancí, kterých není možné vstřikováním dosáhnout. A to i přesto, že mnohdy funkce příslušného dílu takto úzké tolerance nevyžaduje a celý proces vstřikování se tím tedy zbytečně prodražuje nebo dokonce znemožňuje.

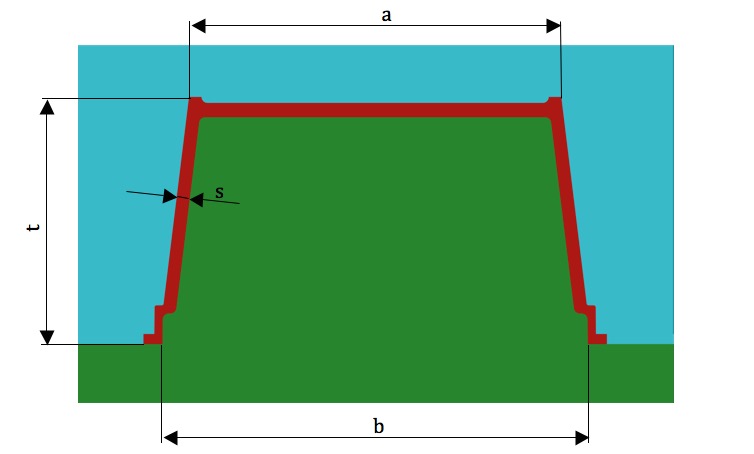

Rozměry plastového vstřikovaného dílu lze rozlišit na:

- Rozměry přímo související s jednotlivými konturami a tvary vstřikovací formy (viz obr. 10.23 rozměry a, b – typ B)

- Rozměry související nepřímo s rozměry vstřikovací formy – např. rozměry vzniklé dosednutím obou částí vstřikovací formy či rozměry vzniklé pohybem pohyblivých částí formy. (viz obr. 10.23 rozměry s, t – typ A)

Obr. 10.23: Přímo a nepřímo související rozměry dílu s rozměry formy

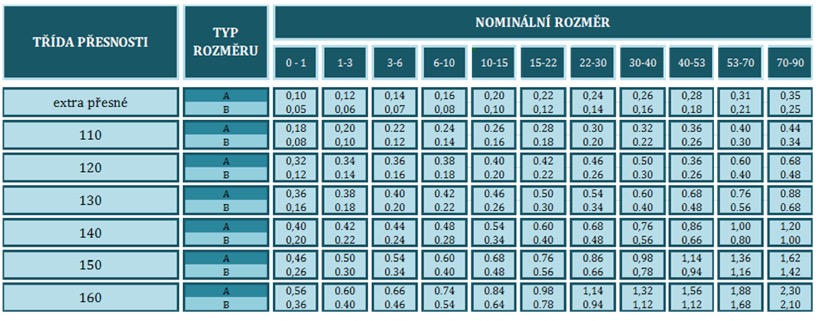

Tab. 10.2: Tolerance rozměrů plastových vstřikovaných dílů dle DIN 16901

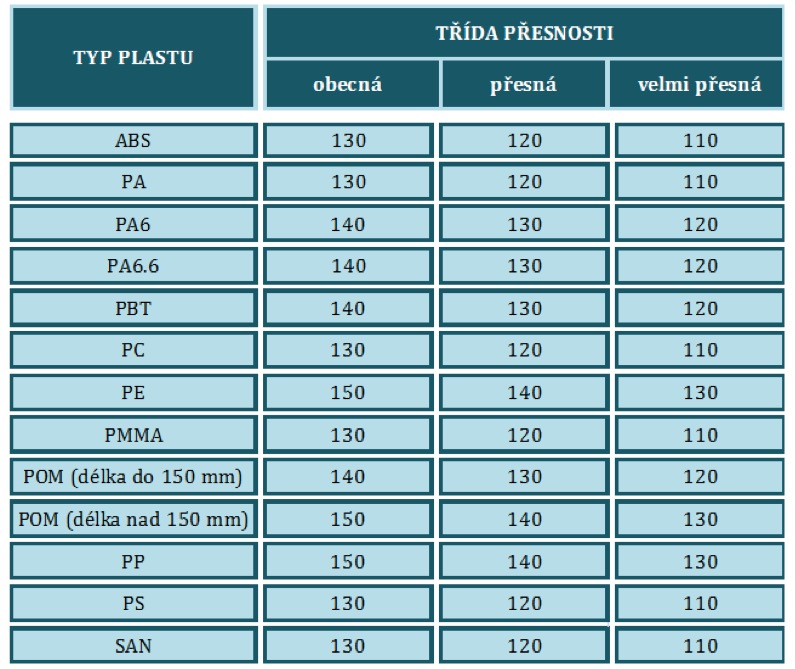

Podle typu plastu, rozměru (a jeho navázanosti viz obr. 10.23) a třídy požadované přesnosti je vhodné zvolit toleranci příslušného rozměru (dovolené celkové rozpětí rozměru) dle tab. 10.2. Hospodárně dosažitelné třídy přesnosti pro jednotlivé typy plastů jsou uvedeny v tab. 10.3, kdy lze rozměry plastového dílu zařadit do tří skupin způsobu tolerování – obecné, přesné a velmi přesné. Proces tolerování rozměrů plastových vstřikovaných dílů je velmi přehledně a detailně zpracován normou DIN 16901.

Tab. 10.3: Hospodárně dosažitelné třídy přesnosti plastových vstřikovaných dílů dle DIN 16901

Vždy platí, že s přesností rozměru roste i náročnost (technická i ekonomická) dosažení tohoto rozměru. Pokud to tedy přímo nevyžaduje funkce plastového dílu, je vhodné volit tolerance rozměrů v co možná nejširším tolerančním poli.