9 Vliv smrštění plastu na konstrukci vstřikovací formy

Jelikož v dnešní době je při konstrukci nejen plastových dílů zohledňován velmi silně počet dílů celé sestavy, vznikají takové konstrukce, které minimalizují tento počet. Z tohoto důvodu jsou navrhovány součásti, které jsou poměrně složité a tvarově a rozměrově přesné.

Týká se to i dílů plastových. Odpovědnost za bezvadnou kvalitu a požadovanou rozměrovou přesnost plastového dílu nese vedle konstruktéra vstřikovací formy i technolog operující vstřikovací formu, dodavatel vstupního materiálu a konečně i konstruktér plastového dílu. Konstruktér plastového vstřikovaného dílu by měl navrhnout takovou konstrukci, která vykazuje pokud možno rovnoměrnou tloušťku stěny a vyrobitelné konstrukční prvky. Dodavatel materiálu by měl zaručit konstantní vlastnosti vstupního materiálu a spolehlivost mechanických vlastností. Technolog vstřikování musí nastavit správné a konzistentní zpracovatelské podmínky, při kterých se vstřikovací forma provozuje. Konstruktér vstřikovací formy musí zajistit formu s rovnoměrným plněním dutiny taveninou plastu, vhodným temperačním systémem a správnými rozměry – zejména dutiny vstřikovací formy, které po vychladnutí vstřikovaného dílu a tedy po jeho smrštění vedou k požadovaným finálním rozměrům vstřikovaného dílu tak, jak ho požaduje jeho konkrétní aplikace.

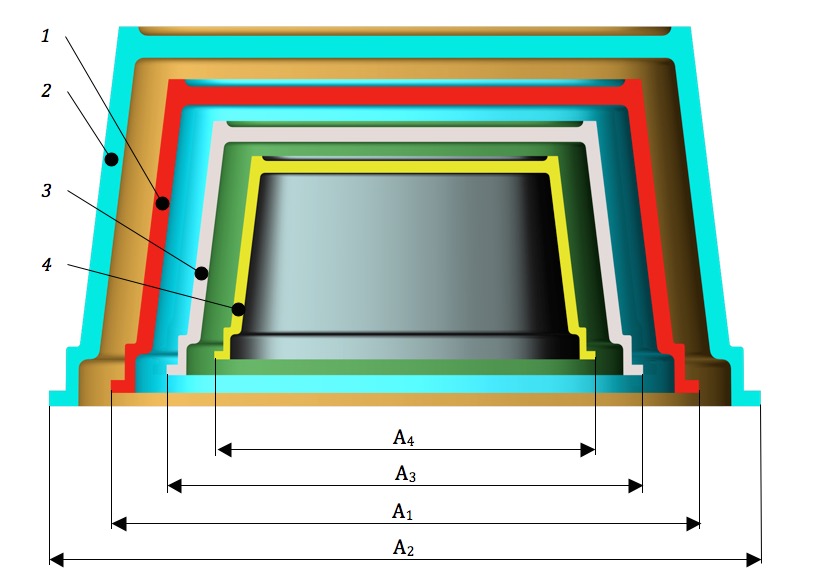

Obr. 9.1: Sekvence změn rozměrů vstřikovaného dílu během procesu vstřikování

1 – vstřikovaný díl zaformovaný ve vstřikovací formě o teplotě cca 20 °C, 2 – vstřikovaný díl zaformovaný ve vstřikovací formě při teplotě o teplotě cca 60 °C, 3 – vstřikovaný díl ihned po výrobě, 4 – vstřikovaný díl po 24 hodinách po výrobě

Změna rozměru plastových vstřikovaných dílů po jejich zpracování je primárně způsobena tepelnou kontrakcí polymerních materiálů popř. stlačitelností taveniny plastu a to i ve fázi dotlaku. Naopak k mírnému zvětšení rozměrů vstřikovaného dílu může dojít vlivem délkové teplotní roztažnosti kovového materiálu vstřikovací formy.

Obr. 9.1 popisuje sekvenci efektů, které vedou k finálnímu rozměru vstřikovaného dílu: V případě, že teplota vstřikovací formy je vyšší než teplota okolní (cca 20 °C – 25 °C), dojde k velmi mírnému zvětšení dutiny vstřikovací formy vlivem teplotní roztažnosti kovového materiálu formy (viz obr. 9.1 poz. 1). Délková teplotní roztažnost standardní oceli se pohybuje okolo 12•10-6 m/m°C, tzn., že každý metr oceli se při zahřátí o jeden stupeň Celsia roztáhne o 0,000012 m (12 miliontin metru). Například při vstřikování ABS se používá teplota vstřikovací formy 60 °C. Rozdíl mezi okolní teplotou (20 °C) a touto teplotou je tedy 40 °C, čili každý milimetr této formy se roztáhne o 0,00048 mm (40 • 0,000012). Jedná se tedy o změnu ve výši 0,048% ((0,00048/1)•100) původního rozměru. Tento efekt ovlivňující rozměr finálního vstřikovaného dílu je ve srovnání s efektem změny rozměru dílu vlivem smrštění plastu téměř zanedbatelný a většinou se zohledňuje při konstrukci vstřikovacích forem určených k výrobě dílů s velmi úzkou tolerancí rozměrů.

Sekvence pokračuje plněním a dotlakem. Tavenina je v dutině vstřikovací formy držena povrchem dutiny a je tedy stlačována vysokými tlaky. To má za následek vznik expanzivních (roztažných) napětí uvnitř vstřikovaného dílu, což znamená, že díl má snahu se roztahovat, pokud by mu v tom nebránily stěny dutiny formy. Během chlazení ve formě teplota taveniny klesá. Ve většině vstřikovacích procesů způsobí teplotní kontrakce taveniny při chladnutí pokles tlaku taveniny a uvolnění výše uvedených napětí. Současně způsobí chlazení relativně významné zmenšení rozměru vstřikovaného dílu. Vstřikovaný díl se ve výsledku tedy bude smršťovat v tloušťce a všude, kde nebude nějakým způsobem pevně fixován k dutině vstřikovací formě jako např. v oblasti žebrování, bočních stěn apod. V těchto místech není plastovému materiálu dovoleno smršťovat se a dochází zde k nežádoucímu vzniku vnitřních většinou tahových pnutí.

Po odformování vstřikovaného dílu dochází k uvolnění většiny vnitřních napětí (bohužel v mnoha případech na úkor vzniku nežádoucích deformací vstřikovaného dílu) a díl se nadále smršťuje. Polymerní materiály jsou obvykle výrobcem specifikovány hodnotou smrštění tzv. výrobního a povýrobního. Smršťování je totiž procesem poměrně dlouhodobým a může k němu docházet např. i týden po výrobě. Povýrobní smrštění je definováno jako smrštění, ke kterému dojde po 24 hodinách od výroby. Výrobní smrštění je definováno jako smrštění ihned po výrobě vstřikovaného dílu. Nejčastěji se v praxi plastové díly po uplynutí 24 hodin považují za rozměrově finální, protože další změny rozměrů jsou již relativně zanedbatelné. Ovšem v případě dílů s vysokými nároky na přesnost rozměrů a s úzkou tolerancí rozměrů je nutné zohlednit i dlouhodobé smrštění.

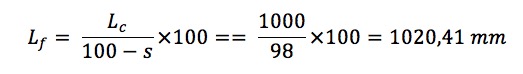

Z výše uvedeného vyplývá, že rozměr dutiny vstřikovací formy musí být přiměřeně zvětšen tak, aby poté co v polymerním materiálu proběhnou všechny procesy, vykazoval vstřikovaný díl požadovaný rozměr. Nejčastěji se postupuje následovně:

PŘÍKLAD: Stanovit délkový rozměr dutiny vstřikovací formy pro díl, jehož konečná délka má být 1000 mm. Materiál vstřikovaného dílu: Polypropylen (bez plnění). Smrštění materiálu udané výrobcem: 2%. Změnu rozměru dutiny vstřikovací formy vlivem teplotní roztažnosti nezohledňovat (o příslušnou hodnotu by se snížila hodnota kalkulovaného celkového smrštění).

- Požadovaná délka vstřikovaného dílu: Lc = 1000 mm.

- Smrštění: s = 2 %.

- Délkový rozměr formy: Lf = ? mm.

Je rovněž nutné vzít ohled na ekonomicky dosažitelnou přesnost výroby dutiny vstřikovací formy. V praxi se jedná o rozmezí ± 0,05 mm. Samozřejmě lze dosáhnout i užšího tolerančního pole, ovšem pouze vynaložením vyšších výrobních nákladů jednak v podobě delších strojních časů či nutnosti zařazení dalších výrobních technologií.

Uvedený příklad slouží k pochopení vlivu smrštění na rozměr dutiny formy. V praxi se ale v důsledku použití nejrůznějších typů CAD programů postupuje mírně odlišně. Nejdříve je vytvořen CAD model vstřikovaného výrobku s rozměry, které jsou požadovány jako finální. Tento model se příslušným poměrem objemově zvětší. K tomuto účelu jsou již moderní CAD programy vybaveny příslušnou funkcí, které stačí zadat hodnotu smrštění, a zvětšení CAD modelu je provedeno automaticky. Popř. existuje v každém CAD programu funkce zvětšení v uživatelem zadaném poměru. Tento poměr se vypočítá následovně:

PŘÍKLAD: Stanovit poměr objemového zvětšení (jako vstupní data pro CAD program) pro tvorbu dutiny vstřikovací formy. Materiál vstřikovaného dílu: Polypropylen (bez plnění). Smrštění materiálu udané výrobcem: 2%. Změnu rozměru dutiny vstřikovací formy vlivem teplotní roztažnosti nezohledňovat (o příslušnou hodnotu by se snížila hodnota kalkulovaného celkového smrštění).

- Smrštění: s = 2 %.

- Poměr objemového zvětšení: K = ?.

Uvedený vzorec pro výpočet K je samozřejmě možné postupným vytýkáním a krácením značně zjednodušit, ovšem v této podobě reflektuje podstatu výpočtu poměru objemového zvětšení, kterým je pomocí CAD programu navýšen objem vstřikovaného dílu tak, aby po kompletním ustálení rozměrů vykazoval požadované rozměry. Zadání tohoto poměru by mělo být realizováno alespoň na 5 desetinných míst.

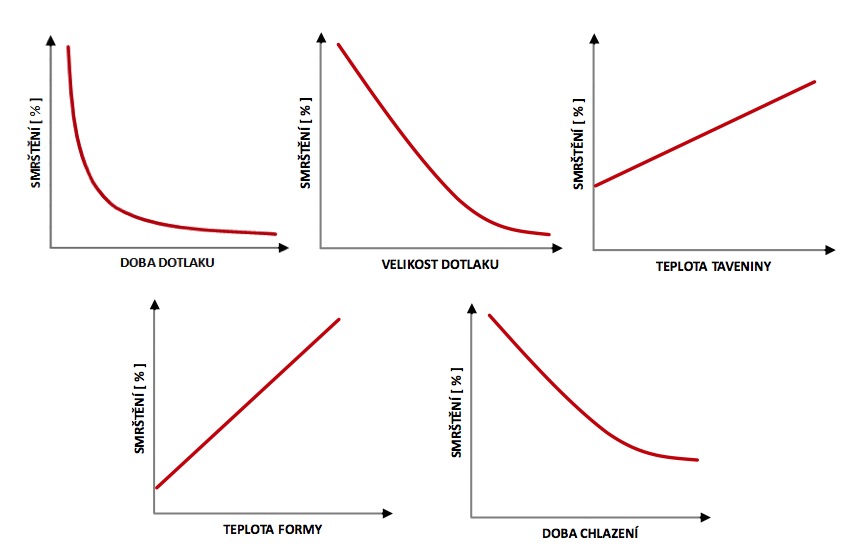

Obr. 9.2: Vliv vybraných technologických parametrů vstřikování termoplastů na smrštění vstřikovaných dílů

Reálná míra smrštění materiálu je ovlivněna řadou dalších vedlejších efektů. Vedle již uvedeného konstrukčního uspořádání vstřikovaného dílu, je celkové smrštění vstřikovaného dílu mimo jiné ovlivněno:

- Způsobem plnění.

- Směrem toku taveniny.

- Obsahem plniv (vlákna, kuličky apod.).

- Technologickými parametry výroby (rychlost vstřikování, dotlak – tlak a doba působení, délka chlazení, teplota taveniny, teplota formy).

Obr. 9.2 schematicky znázorňuje vlivy vybraných technologických parametrů na smrštění vstřikovaného dílu. Je zřejmé, že není zcela možné zohlednit všechny tyto aspekty a předem s jistotou stanovit přesný rozměr dutiny vstřikovací formy. K tomuto účelu se proto používají moderní simulační programy (např. MoldFlow, CadMould atd.), které přispívají k zpřesnění hodnoty smrštění, jelikož zohledňují i vedlejší efekty ovlivňující smrštění materiálu (viz výše). Bohužel ani tak nemusí být předběžný výpočet přesný. Skutečně reálnou hodnotu smrštění je přesně možné zjistit pouze vstřikováním a rozměrovou analýzou konkrétních dílů, do konkrétní formy, za konkrétních technologických podmínek a z konkrétního materiálu. Proto je vhodné toto zohlednit při návrhu vstřikovací formy např. takto: Vždy je jednodušší vstřikovací formu upravit tak, že z ní určité množství materiálu bude odebráno ve srovnání s úpravou spočívající např. v navařování materiálu. Pokud je tedy materiál odebírán, dochází v určitém místě k přídavku plastového materiálu. U otvorů (vnitřních rozměrů) vstřikovaného dílu dojde tedy ke zmenšení rozměru. U vnějších rozměrů dojde přídavkem materiálu naopak ke zvětšení rozměru. Z pohledu konstruktéra je tedy nutné učinit rozhodnutí, které rozměry vstřikovaného dílu jsou z hlediska funkce rozměrově důležité. Pokud jsou to vnitřní otvory, je vhodnější formu navrhnout spíše tak, aby v případě potřeby mohlo dojít k jejich zmenšení – odebráním materiálu z formy. Naopak pokud to jsou vnější otvory, je vhodnější formu navrhnout tak, aby v případě potřeby mohlo dojít k jejich zvětšení – odebráním materiálu z formy. Samozřejmě kombinace obou, dalo by se říct – bezpečnostních – opatření je možná.