8 Temperace vstřikovacích forem

Obsah kapitoly

- 8.1 Základní principy

- 8.2 Návrh temperačního systému

- 8.3 Přepážkové systémy

-

- 8.3.1 Systém plochých přepážek

- 8.3.2 Systém spirálových přepážek

- 8.3.3 Systém fontánek

- 8.4 Systém Contura®

- 8.5 Systém využívající tepelné trubice

- 8.6 Příklad realizace temperačního systému vstřikovací formy

Významným faktorem ovlivňujícím výrobní proces vstřikování plastů je teplota vstřikovací formy, resp. způsob a podmínky temperace vstřikovací formy, které by měly být optimalizovány, neboť mají:

- Přímý vliv na kvalitu vyráběných dílů.

- Přímý vliv na jednotkové náklady vstřikovaného dílu.

- Schopnost reprodukovat požadovaný a správný povrch.

- Přímý vliv na velikost výrobního a dodatečného smrštění dílů.

Teplotou formy, vhodnou volbou temperačního prostředku, jeho konstrukcí a dimenzováním lze v praxi dosáhnout požadované kvality vstřikovaných výrobků, tj. rozměrově přesných součástí, kvalitního povrchu, požadovaných fyzikálních a mechanických vlastností, minimální deformace, ale také zkrácení vstřikovacího cyklu v důsledku zkrácení doby chlazení a v neposlední řadě optimálních nákladů na výrobu.

Během procesu vstřikování, kdy se granulát za působení mechanické a tepelné energie mění ve finální výrobek, se forma nepodílí pouze na výsledné kvalitě výrobku, ale stejně tak představuje i významný faktor při posuzování rentability celé výroby. Ke splnění ekonomických požadavků, které jsou při každé výrobě rozhodující, musí být tedy vstřikovací forma velmi dobře zkonstruována a promyšlena nejen jako celek mechanických prvků, ale stejně tak i prvků temperačního systému. Ekonomická návratnost formy a s tím související ekonomická výhodnost celého procesu vstřikování je poté úzce spojena s hodinovou produkcí, které je schopna forma dosáhnout. S ohledem na tuto skutečnost je požadován co nejkratší vstřikovací cyklus, avšak při zachování požadované kvality výrobků. Této rovnováhy může být dosaženo pouze v případě vhodné výměny tepla mezi vstřikovaným plastem a formou a rovnoměrného rozložení teploty na stěnách formy během procesu vstřikování.

V současné době existuje několik metod, kterými lze takové rovnováhy dosáhnout více či méně, nebo se k ní alespoň přiblížit. Zjednodušeně však lze říci, že metody zajišťující stav bližší ideální rovnováze doby cyklu a kvality výrobku jsou zároveň ekonomicky náročnější a v některých případech mohou výrobu dokonce uvést do nerentabilního stavu. Naopak levnější metody ne vždy poskytují adekvátní řešení z hlediska výsledné kvality výrobků. Navíc se vzrůstající složitostí výrobků, zejména co se týče tvaru či požadavku na temperaci dlouhých a úzkých tvárníku, nároky na celý systém temperace vzrůstají.

Je tedy zřejmé, že je snahou nalézt takové řešení, které nabízí záruku požadované kvality výrobků a zároveň nepřináší, již při menších vyráběných sériích, ekonomické zatížení, které by znamenalo zvýšení ceny výrobku a tím snížení jeho konkurenceschopnosti či v horším případě ekonomickou nenávratnost celé výroby.

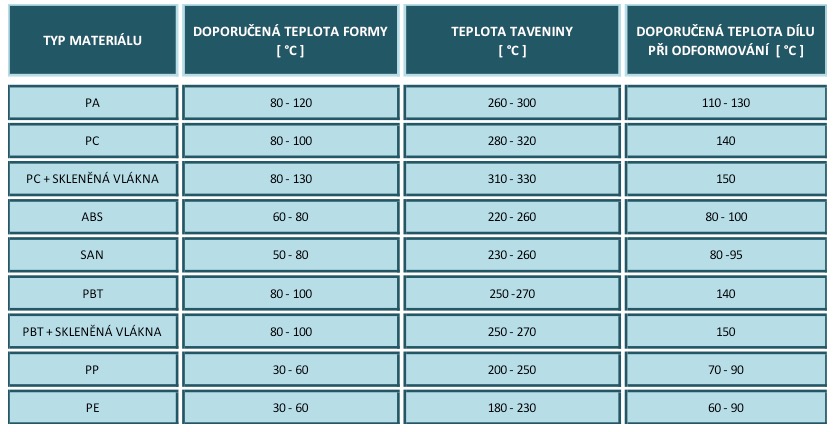

Hlavním úkolem temperačního systému vstřikovací formy během procesu vstřikování plastů je ustavit požadovanou teplotu dutiny vstřikovací formy v krátkém časovém okamžiku a udržet tuto teplotu v minimálním rozsahu. Temperace formy samozřejmě zahrnuje také činnost odvodu tepla při chlazení výrobku tak, aby mohl být vyjmut z formy, popřípadě i činnost vyhřívání dutiny formy s cílem dosáhnout vhodné teploty pro vstříknutí plastu. Teplota i její časový průběh ovlivňuje chování taveniny, resp. výrobku během výroby i poté, včetně výsledných vlastností a to nejen mechanických, ale také smrštění, kvality povrchu, u semikrystalických plastů stupně krystalinity, souvisejícího s hmotností a hustotou výstřiku, velikosti vnitřního napětí a v neposlední řadě (a to jak pro amorfní tak pro semikrystalické plasty), celkové době vstřikovacího cyklu, kde fáze odvodu tepla – chlazení - zaujímá jeho převážnou část. Délka chlazení pak může být ovlivněna provedením temperačního systému a samozřejmě i typem vstřikovaného materiálu, který je mimo jiné specifikován teplotou taveniny a doporučenou teplotou dílu (příklad viz tab. 8.1 níže), při které je možné provést jeho bezpečné odformování.

Tab. 8.1: Příklad doporučených teplot v rámci procesu vstřikování vybraných typů plastů

Je tedy zřejmé, že s ohledem na vlastnosti vstřikovaných dílů i ekonomiku procesu, musí být temperační systém navržen správně a dle určitých (níže popsaných) zásad.

Obecně tedy pro plastové materiály platí, že temperace se podílí na schopnosti reprodukovat kvalitní povrch (lesk, mat, textura), tvarové řešení výstřiku a jeho vnitřní napětí (zejména v případě amorfních plastů). V případě semikrystalických plastů je temperací ovlivněn nejen stupeň krystalinity, ale i krystalizace a její průběh samotný, a tím také pevnost, tvrdost, odolnost proti abrazi, kluzné vlastnosti, absorpce vody a rozměrová stabilita. O semikrystalických plastech navíc platí, že ovlivnění mechanických vlastností temperací je významnější než v případě amorfních plastů.

Zpět na začátek8.1 Základní principy

Přenos tepla přivedeného taveninou plastu do dutiny vstřikovací formy je závislý na tepelné vodivosti materiálů použitých k výrobě příslušných dílů formy. Vysoce tepelně vodivé materiály jako např. měď či její slitiny mají tepelnou vodivost mnohonásobně vyšší než oceli a jsou tedy schopné dané množství tepla odvést mnohonásobně rychleji. Pro přenos tepla je nutný teplotní gradient, což v praxi znamená, že rychlost přenosu tepla může být zvýšena umístěním temperačních kanálů blíže k povrchu dutiny vstřikovací formy. Ovšem např. investice spojená s použitím vysoce tepelně vodivých materiálů pro vybrané díly vstřikovací formy nemusí být vždy vynaložena smysluplně. Důvod spočívá v tom, že přenos tepla není limitován vedením tepla formou, ale zejména nízkou tepelnou vodivostí plastu a omezenou schopností temperačního média pojmout určité množství tepla. Rozhodně není tedy možné chápat údaj o několikanásobně vyšší tepelné vodivosti tak, že stejně četně krát se urychlí odvod tepla z dutiny vstřikovací formy v případě, že je vyrobena z vysoce tepelně vodivých materiálů. Z tohoto důvodu je vhodné investici spojenou s použitím vysoce tepelných materiálů dopředu zvážit a promyslet. Vysoce tepelně vodivé materiály jsou vysoce efektivní v některých aplikacích a například jejich obrábění je relativně snadné. Nejsou ale univerzálně nejlepším řešením. Podobně umístění a provedení temperačních kanálů může být velmi jednoduché nebo značně komplexní a složité. Komplexnější systémy temperačních kanálů vyžadují složité obráběcí postupy, těsnění, fitinky a údržbu. Opět musí konstruktér vstřikovací formy předem kvalifikovaně uvážit, jestli investice do komplexnějšího a dražšího systému temperačních kanálů bude efektivní, a jestli není vhodnější a pro danou aplikaci stále přijatelné, řešení jednodušší.

Velice významným aspektem návrhu temperačního systému sestávajícího z kanálů rozvádějících temperační médium je vzájemný vztah s ostatními komponenty vstřikovací formy např. vyhazovači či pohyblivými jádry apod. Obvykle musí být prvotní návrh temperačních kanálů upraven a učiněn kompromis mezi ideálním počtem a pozicí pro umístění temperačních kanálů. Se zvyšujícím se počtem temperačních kanálů přiléhajících dutině vstřikovací formy se sice zvětšuje temperační účinek, ovšem rovněž dochází ke zmenšení prostoru pro umístění vyhazovačů, vtoků, šroubů a dalších komponentů vstřikovací formy. Z tohoto důvodu by měl konstruktér formy hledat takovou cestu temperačního média, která je v maximální míře paralelní s dutinou vstřikovací formy. Menší průměry temperačních kanálů v tomto smyslu nezabírají tolik místa v objemu formy, ovšem jsou složitější na výrobu a jejich přijatelný temperační účinek je dosahován vyšším počtem kanálů. Nespornou výhodou temperačních kanálů s menším průměrem je dosažení rovnoměrnějšího rozložení teplot dutiny vstřikovací formy.

Rovněž důležitou skutečností, kterou je nutné zohlednit při návrhu temperačního systému vstřikovací formy, je značné namáhání vstřikovací formy v důsledku vysokého tlaku taveniny při vstřikování a dotlaku. Přítomnost temperačních kanálů snižuje mechanickou únosnost vstřikovací formy, jelikož každý temperační kanál vznikne odebráním určitého množství nosného materiálu příslušného dílu vstřikovací formy, přičemž každý kanál současně působí jako koncentrátor napětí. Tento aspekt je samozřejmě významnější u vstřikovacích forem, jejichž dutina je plněna velmi vysokým tlakem. Jedná se zejména o tenkostěnné vstřikované díly s tloušťkou stěny do 0,6 mm. Namáhání vstřikovací formy je cyklické, což dále zvyšuje požadavky na maximální únosnost dílů vstřikovací formy a odolnost proti únavě materiálu a vzniku únavových lomů.

V neposlední řadě musí být temperační systém navržen tak, aby byl operátorem, který uvádí formu do provozu, zapojitelný co možná nejintuitivněji a nejjednodušeji. Tomu musí být přizpůsoben zejména počet připojení a jejich srozumitelné a jasné označení.

Zpět na začátek8.2 Návrh temperačního systému

Temperační kanály s proudícím médiem jsou nejrozšířenějším způsobem ustavení vhodné teploty vstřikovací formy, ať už se jedná o vytápění formy při startu výroby popř. použití vyšších teplot vstřikovacích forem či chlazení formy při jejím provozu. Obvykle se tento systém skládá z následujících částí:

- Temperační a řídící jednotka.

- Temperační kanály.

- Spojovací prvky.

- Temperační médium.

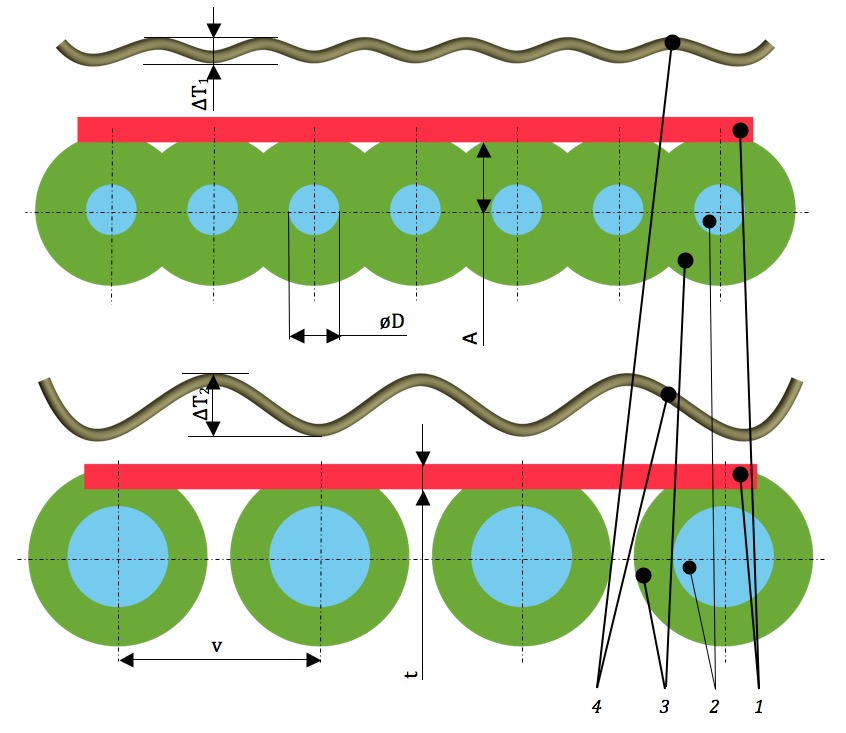

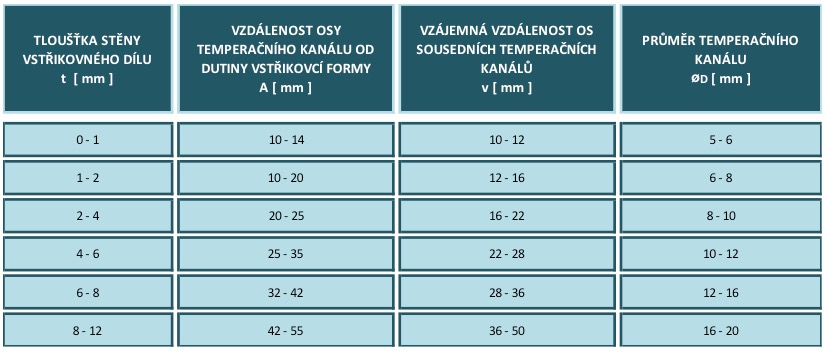

Jak bylo uvedeno výše, je vhodnějším řešením použití většího počtu temperačních kanálů s menším průměrem než menšího počtu temperačního kanálů s větším průměrem. Rozdíl mezi oběma řešeními spočívá v rovnoměrnosti rozložení teplot povrchu dutiny formy (viz obr. 8.1, kde ΔT2 > ΔT1). Schematicky je toto porovnání uvedeno na obr. 8.1. Rovněž jsou zde zakótovány hlavní rozměry definující temperační systém a doporučené umístění temperačních kanálů vhledem k povrchu dutiny formy a ve vztahu k tloušťce stěny vstřikovaného dílu. Tab. 8.2 poté definuje doporučené základní rozměry a uspořádání temperačních kanálů. Výsledné řešení pak spočívá v kompromisu mezi těmito doporučenými rozměry a reálnými podmínkami vstřikovací formy viz výše (např. případná kolize s vyhazovači apod.).

Síť temperačních kanálů by dále měla svým uspořádáním a pojetím splňovat následující kritéria:

- Temperační okruh by neměl obsahovat tzv. mrtvá místa, kde neproudí kapalina z důvodu zvýšeného rizika zanášení nečistotami, vodním kamenem apod.

- Temperační kanály do průměru 6 mm je nutné provozovat s upravenou vodou či adekvátním temperačním médiem z důvodu rychlého zanášení malých průměrů např. vodním kamenem.

- Temperační účinek zesílit v oblasti vtokové vložky a ústí vtoku.

- V případě víceokruhového temperačního systému je pro budoucí optimalizaci či řešení technologických problémů vhodné navrhnout síť temperačních kanálu tak, aby byla možná alespoň částečná změna cesty proudění temperačního média vstřikovací formou.

Obr. 8.1: Porovnání efektu různého průměru temperačních kanálů

1 – vstřikovaný díl, 2 – temperační kanál, 3 – pole působení temperačního kanálu, 4 – průběh teploty povrchu dutiny vstřikovací formy

Existují ovšem případy konstrukčních prvků vstřikovacích forem, které nedovolují osazení standardními temperačními kanály. Nejčastěji se jedná o vstřikovací formy určené k výrobě jednostranně dutých výrobků s poměrem hloubka/průměr větším než 3÷4, výrobky s žebrováním, kde jednotlivá žebra jsou od sebe vzdálena méně než trojnásobek tloušťky stěny, na kterou žebra přilehají popř. výrobky, kde lze najít kombinaci zmíněných konstrukčních prvků apod.

Tab. 8.2: Doporučené rozměry a uspořádání temperačních kanálů

Vnitřní tvar takovýmto typům výrobků nejčastěji dávají dlouhé a úzké tvárníky - jádra. Do dutiny formy vysokým tlakem a rychlostí vstříknutá tavenina je příčinou ohybového a smykového namáhání tvárníku – jádra - a zvětšující se poměr mezi podélným a příčným průřezem tvárníku zvyšuje nároky na jeho pevnost. V důsledku to znamená, že pevnost (v současné době nejčastěji používaných nástrojových ocelí) je limitujícím faktorem pro minimální rozměry tvárníků. V případě, že by nebylo nutné z takovýchto typů tvárníků odvádět taveninou přivedené teplo intenzivněji, než přirozeným sdílením tepla mezi roztaveným plastem a materiálem tvárníku (celé vstřikovací formy), byly by rozměrové limity dané pevností materiálu tvárníků dostačující. Ovšem přirozený odvod tepla prostým sdílením by znamenal několikanásobné prodloužení výrobního cyklu a navíc takto dosahovaná kvalita výrobků by byla přinejmenším v jednotlivých cyklech neopakovatelná či nedostačující. Proto se tvárníky osazují nejrůznějšími temperačními prostředky, pomocí kterých lze nejen zrychlit odvod tepla, ale i zajistit kontrolu nad teplotním polem, které zde vzniká a jak bylo uvedeno, má z několika důvodů nemalý vliv na celý vstřikovací proces. V současnosti používané temperační prostředky pro temperaci takovýchto dlouhých a úzkých tvárníků jsou popsány v následujících kapitolách, včetně jejich hlavních výhod a nevýhod. Jedná se zejména o:

- Přepážkové systémy.

- Systém CONTURA®.

- Systémy využívající tepelné trubice.

8.3 Přepážkové systémy

Přepážkové systémy temperace vstřikovací formy umožňují rozvod temperačního média do míst, která by zůstala klasickými temperačními kanály nepokryta. Zejména z důvodu velmi obtížné vyrobitelnosti adekvátního tvaru temperačního kanálu. Dle typu přepážky lze dosáhnout různého temperačního efektu, resp. rozložení teplotního pole vstřikovaného dílu. V zásadě existují tři základní konstrukční podoby těchto systémů:

- Ploché přepážky.

- Spirálové přepážky.

- Tzv. fontánky.

8.3.1 Systém plochých přepážek

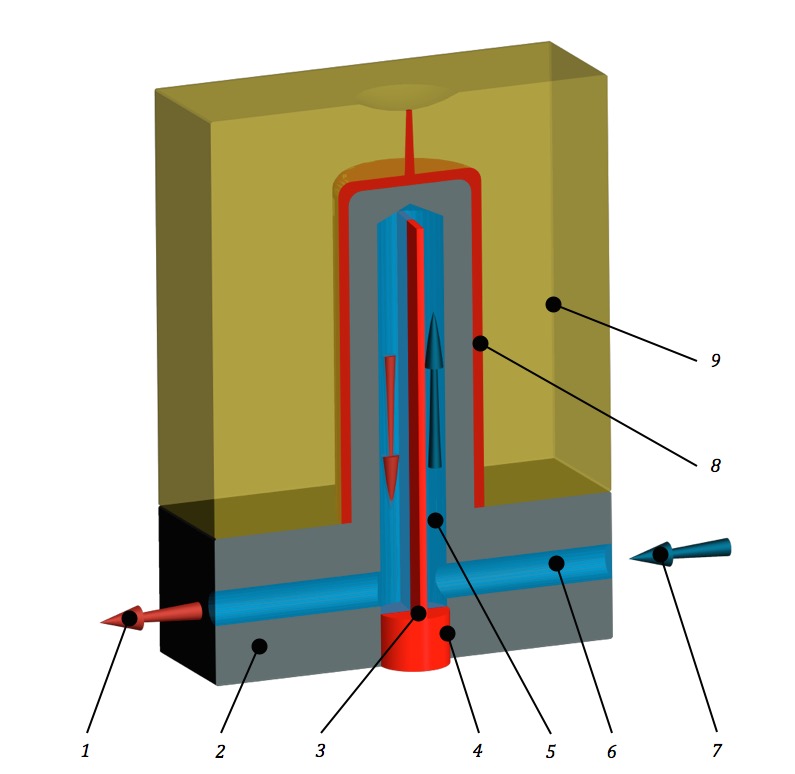

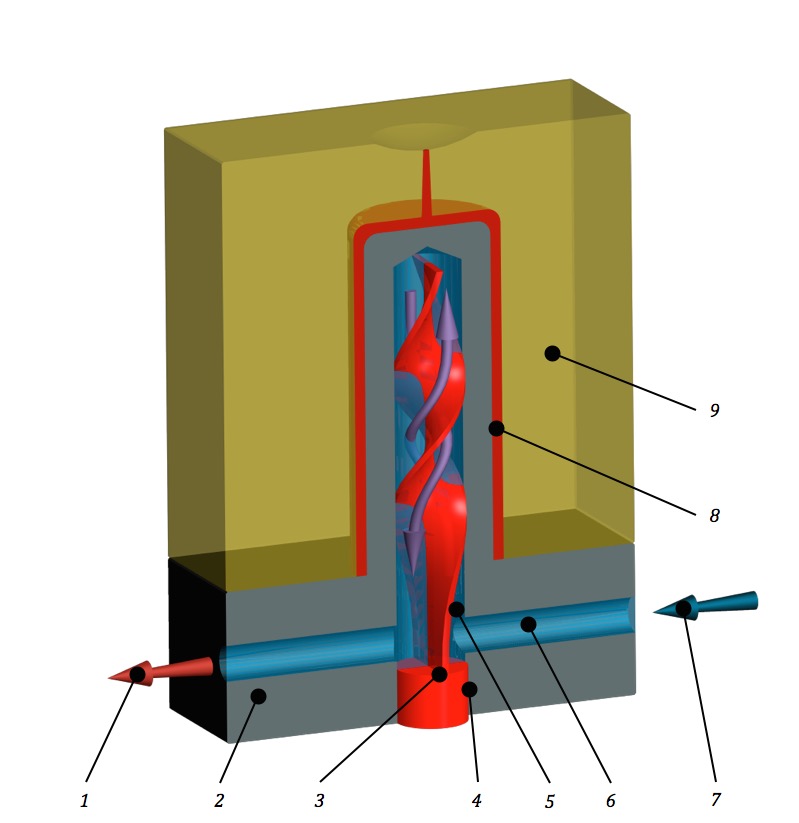

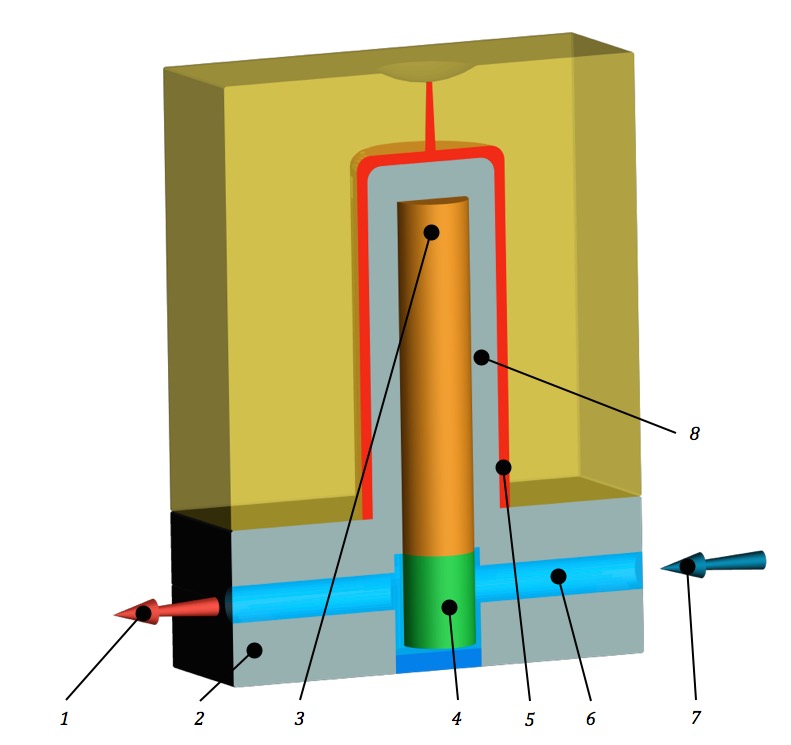

Obr. 8.2: Systém plochých přepážek – schematický nákres, princip funkce

1 – výstup temperačního média, 2 – těleso pohyblivé části vstřikovací formy, 3 – plochá přepážka, 4 – úložná plocha přímé přepážky, 5 – vedlejší temperační kanál, 6 – hlavní temperační kanál, 7 – vstup temperačního média, 8 – vstřikovaný díl, 9 – těleso pevné části vstřikovací formy

Jedná se o vedlejší temperační kanál orientovaný kolmo vzhledem k hlavnímu temperačnímu kanálu. Tento vedlejší kanál je opatřen přepážkou, která kanál rozděluje na dva menší, zpravidla polokruhového průřezu a zároveň přepažuje hlavní kanál. Temperační médium proudí z hlavního kanálu do vedlejšího, na konci přepážky změní směr a proudí zpět do hlavního kanálu. Mechanismus proudění temperačního média je zřejmý z obr. 8.2.

Nevýhodou této metody je citlivost na přesné umístění přepážky tak, aby průřez vedlejšího temperačního kanálu rozdělovala přesně na polovinu a bylo docíleno stejných podmínek toku temperačního média v obou částech vedlejšího kanálu, na které byl přepážkou rozdělen. V případě, že toto není zcela dodrženo, dochází k rozdílu temperačního efektu a tím i k rozdílné distribuci tepla v takto temperovaném tvárníku. Méně významnou nevýhodou tohoto systému, která je způsobena jeho samotným principem, je postupně zvyšující se teplota temperačního média směrem od vstupu k výstupu. Tento rozdíl se zvyšuje se zvětšující se délkou přepážky a zmenšujícím se průřezem chladícího kanálu. Nespornou výhodou tohoto systému je jeho jednoduchost, která ve většině případů převažuje nad zmíněnými dvěma nevýhodami, a proto se jedná o systém velice často využívaný zejména pro výrobky, na které nejsou kladeny extrémně vysoké nároky, co se týče rozměrové přesnosti a u kterých by zmíněné rozdílné teplotní pole na vstupu a výstupu, nastavené tímto systémem v tvárníku, mohlo přinášet jisté problémy. Samotná přepážka je obvykle nakupovaným dílem, který se nevyrábí a nejčastěji je pomocí závitové vkládací plochy (viz obr. 8.2 poz. 4) ukotven do předem obrobeného závitového otvoru příslušného dílu vstřikovací formy. Ovšem nejedná se o jediný možný způsob ukotvení přepážky do vstřikovací formy a v praxi se lze např. setkat i s přepážkami ukotvenými mezi desky tvořící těleso formy a opatřenými těsnícími pryžovými „O“ kroužky.

Zpět na začátek8.3.2 Systém spirálových přepážek

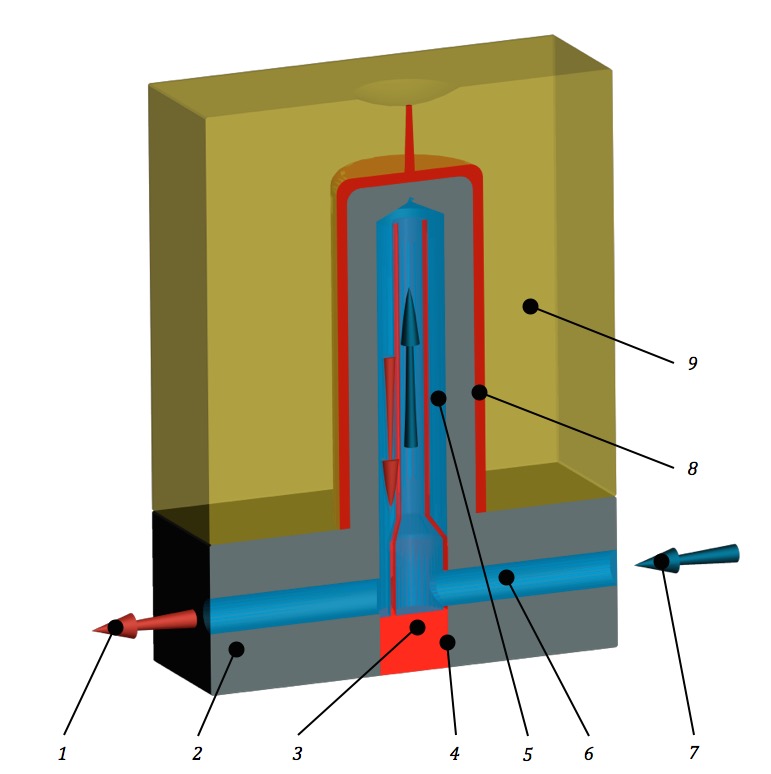

Tento systém pracuje na stejném principu jako systém plochých přepážek. Pouze tvar přepážky je odlišný - spirálový. Vedlejší temperační kanál je zde spirálou rozdělen na dva závity o velkém stoupání. Temperační médium pak proudí od hlavního temperačního kanálu jedním závitem spirály, na konci přepážky podobně jako u ploché přepážky proud změní směr a druhým závitem se vrací zpět do hlavního temperačního kanálu. Oběh média je uveden na obr. 8.3. Oproti systému plochých přepážek lze dosáhnout rovnoměrnějšího, takřka homogenního teplotního pole v přilehlé oblasti temperované tímto systémem. Limitující je však rozměr vedlejšího temperačního kanálu, který by, jak ukazují dosavadní zkušenosti a doporučení výrobců těchto přepážek, neměl být pro tento systém menší než 6 mm.

Obr. 8.3: Systém spirálových přepážek – schematický nákres, princip funkce

1 – výstup temperačního média, 2 – těleso pohyblivé části vstřikovací formy, 3 – spirálová přepážka, 4 – úložná plocha spirálové přepážky, 5 – vedlejší temperační kanál, 6 – hlavní temperační kanál, 7 – vstup temperačního média, 8 – vstřikovaný díl, 9 – těleso pevné části vstřikovací formy

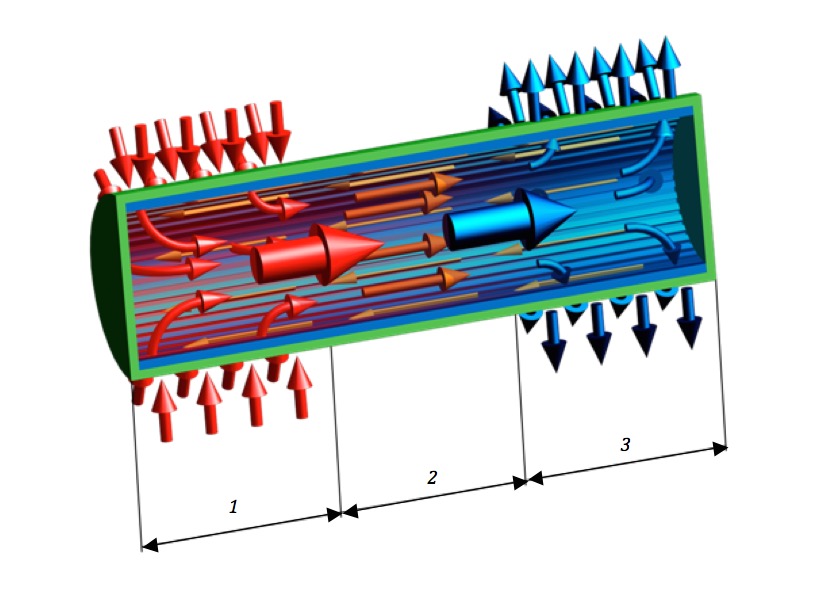

8.3.2 Systém fontánek

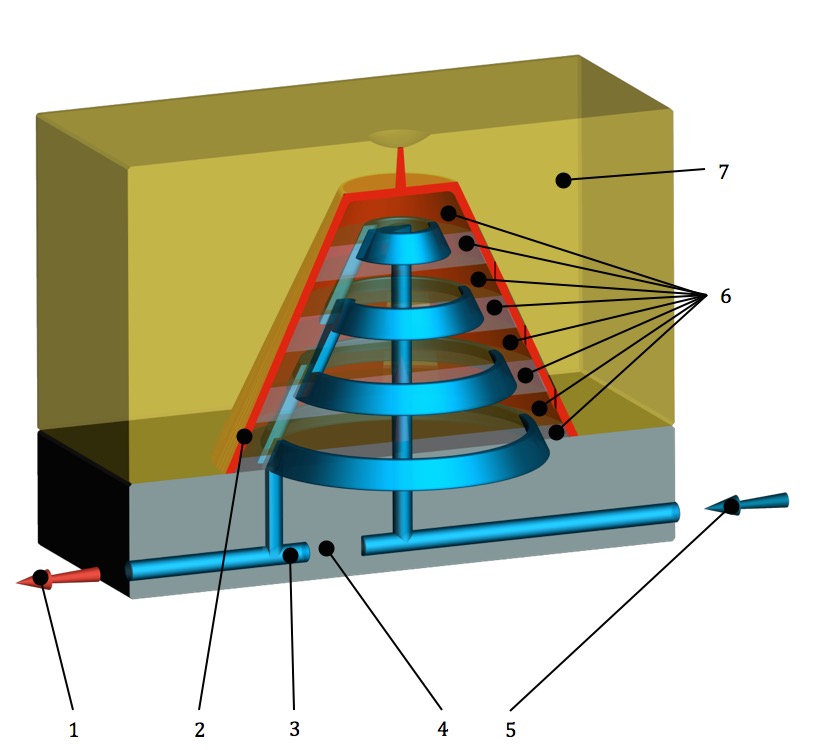

Fontánka je v podstatě určitým druhem přepážky, opět umístěným do vedlejšího temperačního kanálu kolmého na hlavní temperační kanál, ovšem přepážku zde představuje malá trubička. Temperační médium vstupuje jedním koncem trubičky a proudí směrem od hlavního temperačního kanálu ke konci vedlejšího temperačního kanálu, zde změní proud svůj směr a po stěnách vedlejšího temperačního kanálu směřuje zpět do hlavního temperačního kanálu, viz obr. 8.4.

Obr. 8.4: Systém fontánek – schematický nákres, princip funkce

1 – výstup temperačního média, 2 – těleso pohyblivé části vstřikovací formy, 3 – fontánka, 4 – úložná plocha fontánky, 5 – vedlejší temperační kanál, 6 – hlavní temperační kanál, 7 – vstup temperačního média, 8 – vstřikovaný díl, 9 – těleso pevné části vstřikovací formy

8.4 Systém Contura®

Systém CONTURA® (viz obr. 8.5) je založen na přesném kopírování tvaru výrobku, resp. tvárníku temperačními kanály v určité vzdálenosti od jeho povrchu (viz obr. 8.5). Přesného kopírování povrchu tvárníku je dosaženo jeho rozdělením na několik vrstev (obvykle 2 ÷ 7, popřípadě 8 podle velikosti tvárníku), na jejichž stykových plochách jsou následně vytvořeny temperační kanály, nejčastěji frézováním. Tyto vrstvy jsou dále ve vakuu pájením na tvrdo spojeny opět k sobě, dle původního tvaru tvárníku. Před uvedením do provozu je nutné provést konečnou úpravu takto vzniklého tvárníku (leštěním popř. broušením). Druhou možností výroby takového typu temperačního systému je výroba pomocí 3D tisku příslušného dílu z kovového materiálu technologií založenou na laserové sintraci (tzv. laser sintering).

Obr. 8.5: Systém CONTURA® – schematický nákres, princip funkce

1 – výstup temperačního média, 2 – vstřikovaný díl, 3 – temperační kanál, 4 – těleso pohyblivé části vstřikovací formy , 5 – vstup teplonosného média, 6 – jednotlivé vrstvy pohyblivé části formy, 7 – těleso pevné části vstřikovací formy

Výhodou takového systému je rovnoměrné rozložení teplotního pole i v případě složitých tvarů, což v konečném důsledku umožňuje odstranit problémy, které se u takových výrobků vyskytují. Zejména se jedná o problémy se smrštěním a deformacemi, způsobenými nerovnoměrný teplotním polem při temperaci jinými – konvenčními způsoby. Optimální tvar temperačních kanálů systému CONTURA® umožňuje i zrychlení odvodu tepla z dutiny formy tím, že není nutné čekat na ochlazení těch míst, kde tloušťka stěny mezi temperačním kanálem je větší než v ostatních místech temperované oblasti, v případě temperace běžnou cirkulací vody (viz obr. 8.6)s vyznačením nežádoucích oblastí tepelných špiček.

Zásadní nevýhodou systému CONTURA® jsou náklady na jeho realizaci a to jak při výrobě metodou 3D tisku tak metodou tvrdého pájení plátků tvořících příslušný díl či část vstřikovací formy. S jeho použitím se lze setkat proto při výrobě větších sérií, či při speciální výrobě s velmi vysokými nároky na kvalitu výrobku.

Obr. 8.6: Konvenční způsob řešení temperačního systému

Zpět na začátek

8.5 Systém využívající tepelné trubice

V nejjednodušší podobě je tepelná trubice trubka kruhového nebo i jiného průřezu, která je po předcházejícím mechanicko-chemickém ošetření vnitřního povrchu vakuově uzavřena, např. pomocí připájených nebo přivařených koncových víček. Prostřednictvím tenké plnicí trubičky se z vnitřního prostoru trubice vyčerpá vzduch do tlaku menšího než 10 Pa. Stejnou trubičkou se dovnitř vpraví potřebná dávka pracovní náplně (freonu, čpavku, etanolu, vody nebo pro vyšší pracovní teploty toluenu či sodíku) a trubička se vakuově utěsní. Tím je trubice připravena k činnosti.

Náplň trubice se při provozní teplotě nachází v kapalné a parní fázi. Jestliže se jedna část trubice (výparná) ohřívá a druhá (kondenzační) chladí, dochází k nepřetržitému vypařování kapaliny na vnitřním povrchu výparné části, k proudění páry z výparné do kondenzační části a ke kondenzaci páry na stěně této části trubice. Ale pouze za předpokladu, že je umožněn plynulý vratný tok kapalné fáze zpět do výparné části. Intenzivní transport tepla mezi výparnou a kondenzační částí je důsledkem vysokých hodnot součinitele přestupu tepla na vnitřním povrchu trubice při popsaných fázových přeměnách. /3/ Mezi výparnou a kondenzační částí bývá zpravidla určitý neaktivní úsek nazývaný adiabatická část. Teplota parní fáze v tomto úseku určuje pracovní teplotu trubice. Princip funkce tepelné trubice je patrný z obr. 8.7 a obr. 8.8.

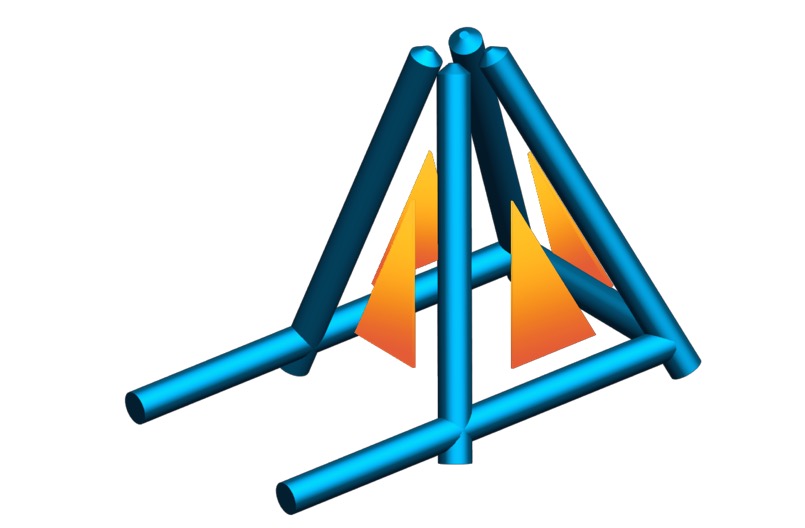

Obr. 8.7: Systém využívající tepelné trubice – schematický nákres, princip funkce

1 – výstup temperačního média, 2 – těleso pohyblivé části vstřikovací formy, 3 – výparná část tepelné trubice, 4 – kondenzační část tepelné trubice, 5 – vstřikovaný díl, 6 – hlavní temperační kanál, 7 – vstup temperačního média, 8 – těleso pevné části vstřikovací formy

Tepelnou trubici lze uložit do prostoru, který by normálně sloužil např. pro uložení přímé přepážky (viz obr. 8.2). Ovšem narozdíl od řešení využívající přímou přepážku, je nutné vytvořit prostor kolem kondenzační části tepelné trubice, kterým bude protékat temperační médium a v případě chlazení formy bude odvádět teplo přivedené z druhé (výparné) části tepelné trubice a v případě vytápění formy naopak. Samotnému vkládání tepelné trubice do vedlejšího kanálu je nutné věnovat zvýšenou pozornost. Případné vzduchové mezery, způsobené nepřesností zejména vnitřního povrchu vedlejšího temperačního kanálu (povrch tepelné trubice je již od výrobce dostatečně kvalitní o drsnosti zhruba Ra = 1,2), mohou totiž zvýšit tepelný odpor mezi formou a tepelnou trubicí a nemuselo by být dosaženo dostatečného tepelného výkonu. Z tohoto důvodu se používá pro zajištění co nejméně ztrátového kontaktu mezi formou a tepelnou trubicí tzv. tepelného spoje. Tepelný spoj je vysoce tepelně vodivý materiál gelové povahy. Své vlastnosti, včetně tepelných si zachovává v teplotním rozsahu od 0 °C do 200 °C. To umožňuje jeho použití jako „výplně“ případné dutiny mezi formou a tepelnou trubicí. Rozdíl mezi průměrem otvoru ve formě, do kterého je tepelná trubice ukládána a nominálním průměrem tepelné trubice, by se měl pohybovat v rozmezí 0,1 mm až 0,4 mm. /4/ Zástavbové rozměry pro uložení tepelné trubice se liší podle konkrétního typu tepelné trubice a v praxi návrh typu a rozměrů tepelné trubice probíhá tak, že výrobce tepelné trubice na základě dodaných informací o vstřikovaném dílu (zejména hmotnost, doporučená teplota taveniny vstřikovaného plastu a doporučená teplota vstřikovací formy) navrhne konkrétní typ a rozměry tepelné trubice.

Obr. 8.8: Princip funkce tepelné trubice

1 – výparná část, 2 – adiabatická část, 3 – kondenzační část

Zpět na začátek

8.6 Příklad realizace temperačního systému vstřikovací formy

Podle povahy vstřikovaného dílu zejména s ohledem na jeho konstrukci se temperační systém navrhuje jako kombinace výše uvedených temperačních prostředků. Nejčastěji se jedná o kombinaci standardních temperačních kanálů a přímých popř. spirálových přepážek.

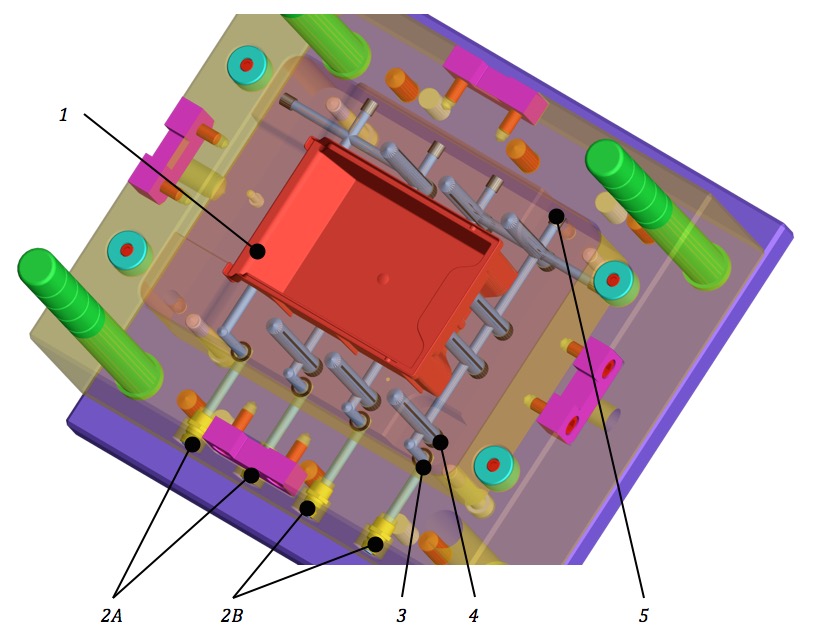

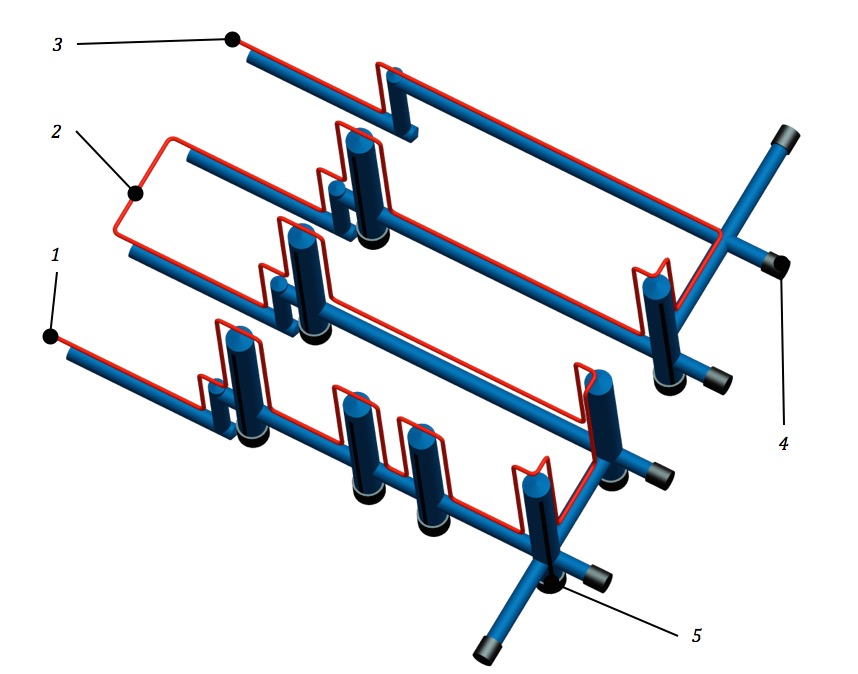

Na obr. 8.9 je znázorněno konkrétní provedení temperačního systému vstřikovací formy určené k výrobě stohovatelné krabičky. Je zde využito jak standardních temperačních kanálů, tak přepážkového systému, který umožňuje poměrně snadno dovést temperační médium do požadovaných míst. Zvolený návrh temperačního systému respektuje pojetí vstřikovací formy, které využívá tvarové vložky vložené do kotevní desky. Hlavní přívody do temperačních kanálů (viz obr. 8.10 poz. 2) tvarové vložky jsou poté vyrobeny v kotevní desce, ze které okruh pokračuje do tvarové vložky. Pryžové „O“ kroužky zajišťují těsnost temperačního systému na rozhranní kotevní desky a tvarové vložky. Ucpávky utěsňují otvory vzniklé vrtáním temperačních kanálů a uzavírají tak celý okruh a umožňují cirkulaci temperačního média.

Obr. 8.9: Příklad řešení temperačního systému pevné strany vstřikovací formy

1 – vstřikovaný díl, 2A, 2B – přípojky pro hadice temperačního systému, 3 – pryžový „O“kroužek, 4 -přímá přepážka, 5 – ucpávky

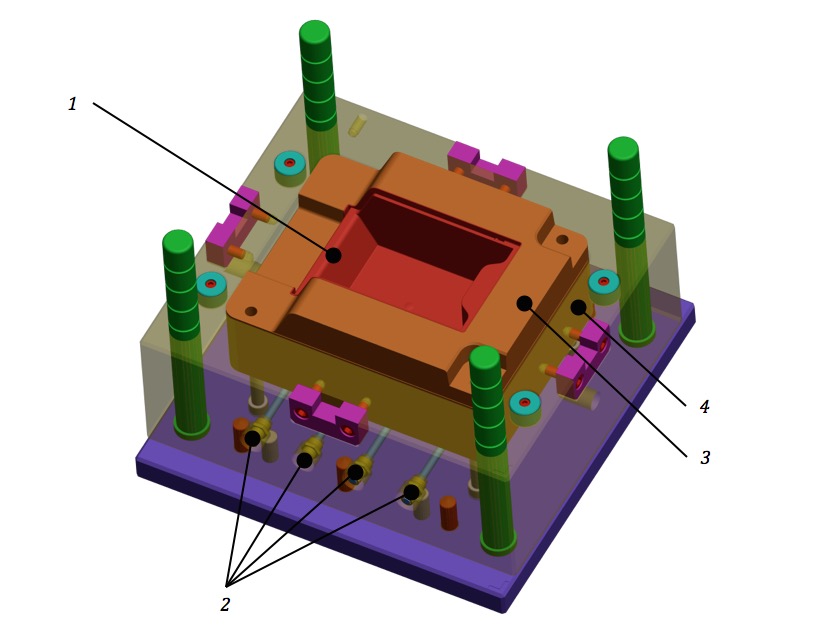

Nejčastěji se používají ucpávky nalisované do příslušných otvorů s přesahem, ucpávky s pryžovým „O“ kroužkem, který se po dotažení ucpávky roztáhne a vytvoří těsnící tlak či ucpávky s vnějším závitem (obvykle kuželovým), které utěsní prostor zašroubováním do závitového otvoru příslušného dílu vstřikovací formy. Takto vytvořený temperační okruh je samostatně znázorněn na obr. 8.11. Skládá se ze dvou okruhů – 2A a 2B. Tyto je možné připojit dle technických možností k temperační jednotce jako samostatné temperační okruhy popř. temperační okruhy 2A a 2B propojit prostřednictvím propojovací větve, jak je to naznačeno na obr. 8.11 poz. 2. S ohledem na dosažitelnou rovnoměrnost rozložení teplot dutiny vstřikovací formy je ovšem výhodnější zapojit oba okruhy samostatně, jelikož jak bylo zmíněno výše, dochází průchodem temperačního média ve fázi chlazení k jeho postupnému ohřívání a rozdíl teplot v případě příliš dlouhého temperačního kanálu by na jeho začátku a konci mohl být značný. Tento rozdíl by neměl být vyšší jak 10 °C, přičemž nemá vliv pouze na kvalitu vstřikovaného dílu, ale i na životnost formy. Je zřejmé, že pokud má vstřikovací forma v různých místech významně různé teploty, jedná se o negativní vliv zejména z důvodu vzniku vnitřních pnutí v jednotlivých dílech a zvýšení rizika únavových lomů apod.

Obr. 8.10: Příklad řešení temperačního systému pevné strany vstřikovací formy

1 – vstřikovaný díl, 2 – přípojky pro hadice temperačního systému, 3 – tvarová vložka, 4 – kotevní deska

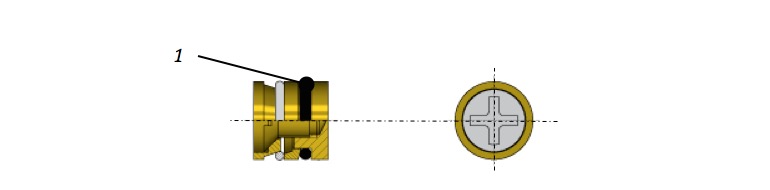

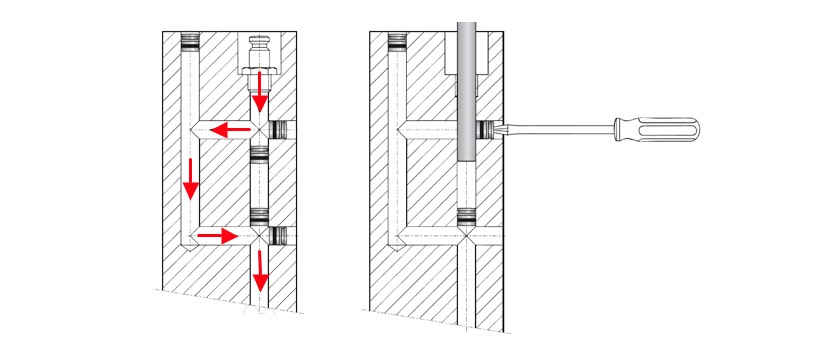

Obr. 8.12 zobrazuje ucpávku s pryžovým „O“ kroužkem, kterou je možné umístit poměrně snadno i do vnitřních partií vstřikovací formy a vytvořit tak cirkulační okruh pro temperační médium, jak je uvedeno na obr. 8.13.

Obr. 8.11: Temperační okruh pevné části vstřikovací formy určené k výrobě stohovatelné krabičky

1 – vstup temperačního média, 2 – propojovací větev, 3 – výstup temperačního média, 4 – ucpávky, 5 – přímá přepážka

Obr. 8.12: Ucpávka s pryžovým „O“ kroužkem, výrobce MEUSBURGER

1 – pryžový „O“ kroužek

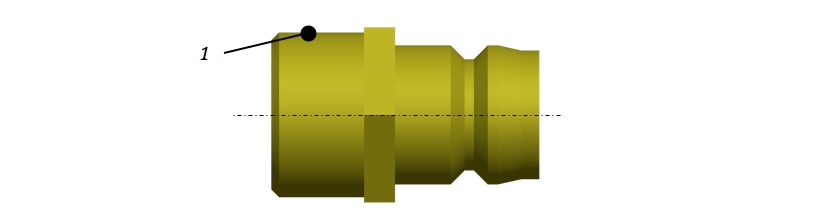

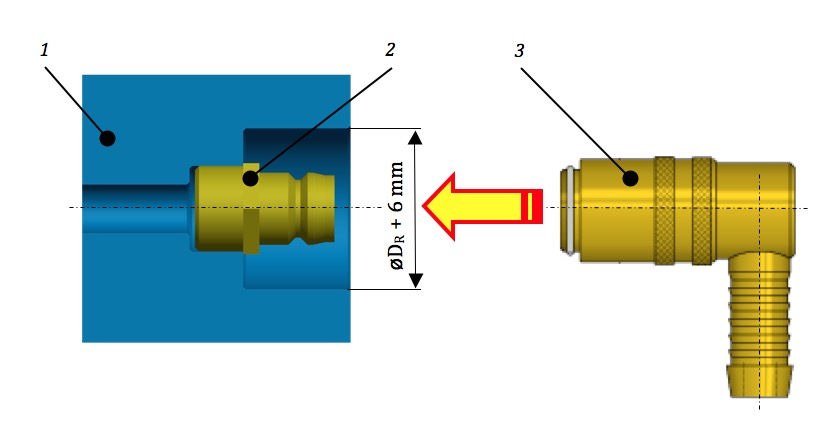

Přípojky (viz obr. 8.10 poz. 2) určené pro spojení temperační jednotky se vstřikovací formou prostřednictvím temperačních hadic existují v několika stovkách rozměrových a typových variantách. V praxi nejčastěji používané přípojky jsou přípojky určené pro vytvoření spojení s hadicemi temperačního systému osazenými rychlospojkami. Praxe ukazuje, že s ohledem na vznik koroze uvnitř temperačního systému je vhodnější ponechání temperačního média uvnitř temperačního systému vstřikovací formy i během nečinnosti vstřikovací formy. Z tohoto důvodu se používají tzv. uzavíratelné přípojky (viz obr. 8.14), které rovněž zabraňují nežádoucímu vytékání temperačního média jednak do prostoru vstřikovacího stroje, ale zejména do prostoru vstřikovací formy, kde může způsobit nežádoucí korozi jednotlivých dílů formy.

Obr. 8.13: Příklad použití a montáže ucpávky s pryžovým „O“ kroužkem

Obr. 8.14: Uzavíratelná přípojka pro připojení temperačních hadic osazených rychlospojkou viz obr. 8.15), výrobce MEUSBURGER

1 – závit pro uložení do vstřikovací formy

Druhým důvodem tohoto opatření je snížení rizika poškození přípojek např. při manipulaci se vstřikovací formou. V případě, že jsou přípojky umístěny ve spodní části vstřikovací formy (lepší řešení) je zapuštění nutné. Rozměry (hloubka a průměr) musí být přizpůsobeny rozměrům použité rychlospojky.

Obr. 8.15: Zapuštění přípojky pro připojení temperačních hadic osazených rychlospojkou (viz obr. 8.15)

1 – temperační kanál, 2 – přípojka, 3 – rychlospojka

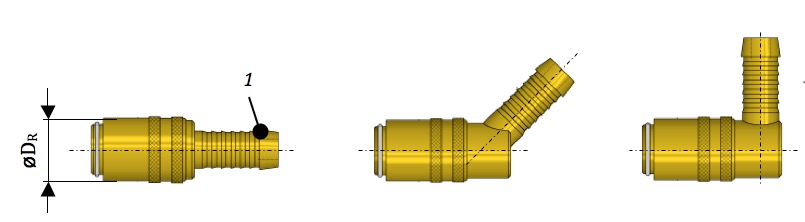

Obr. 8.16: Rychlospojka s přímým, 45° a 90 ° nátrubkem, výrobce MEUSBRUGER

1 – nátrubek určený k osazení do temperační hadice