7 Vyhazovací systém

Vyhazovací systém vstřikovací formy je zodpovědný za odformování vstřikovaného dílu z dutiny poté, co je vstřikovací forma otevřena. Jakkoliv se to může zdát jednoduché, komplexnost vyhazovacího systému se může velmi výrazně lišit podle požadavků konkrétní procesní aplikace. Musí být vyřešena řada bodů tak, aby fungoval nejen vyhazovací systém ale i vstřikovací forma jako taková. Mezi tyto body patří:

- Osy směrů pohybů vyhazovacího systému.

- Rozložení vyhazovačů na vstřikovaném dílu.

- Síla na vyhazování.

- A další.

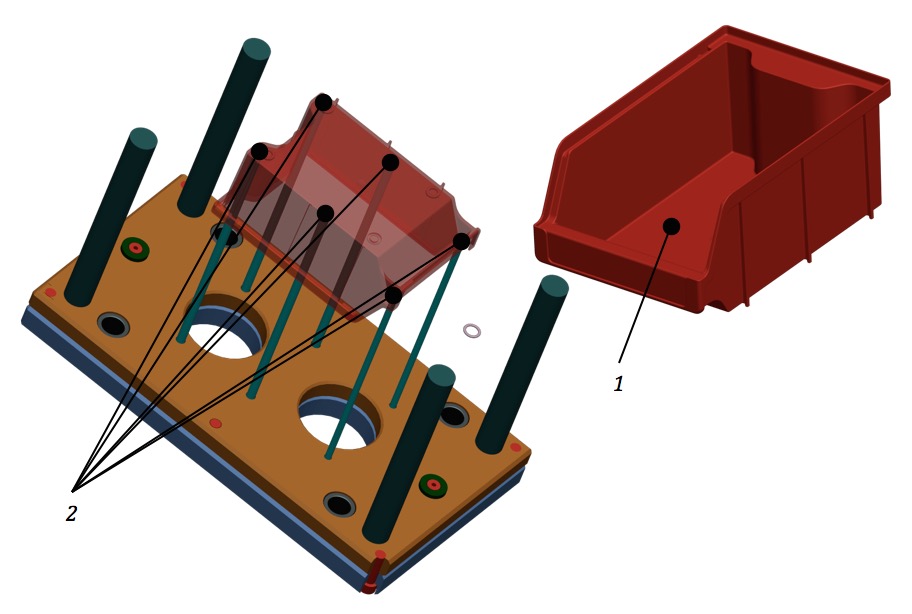

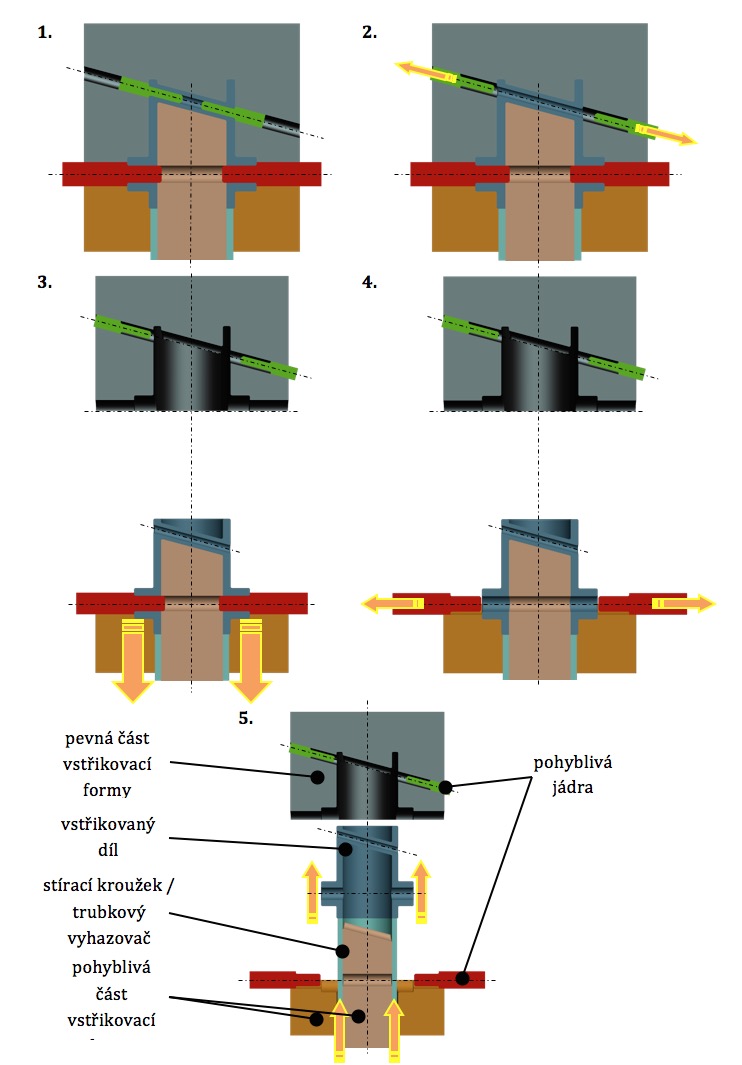

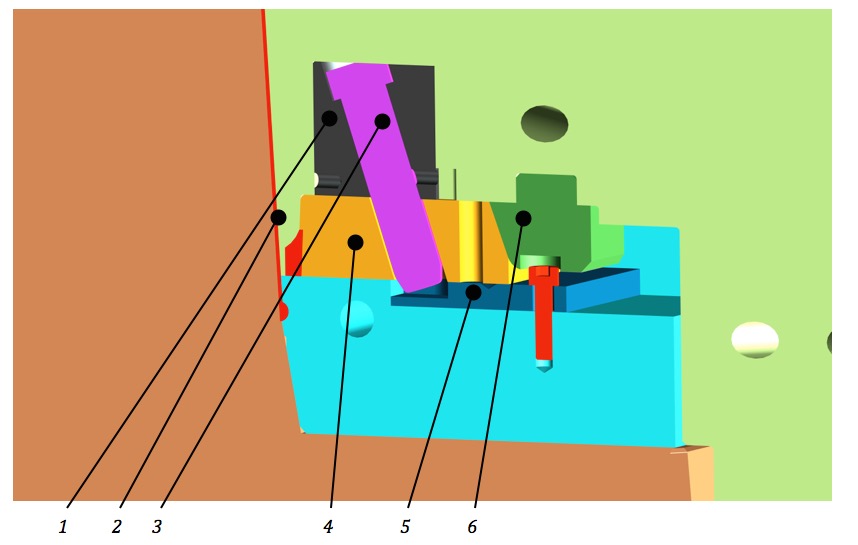

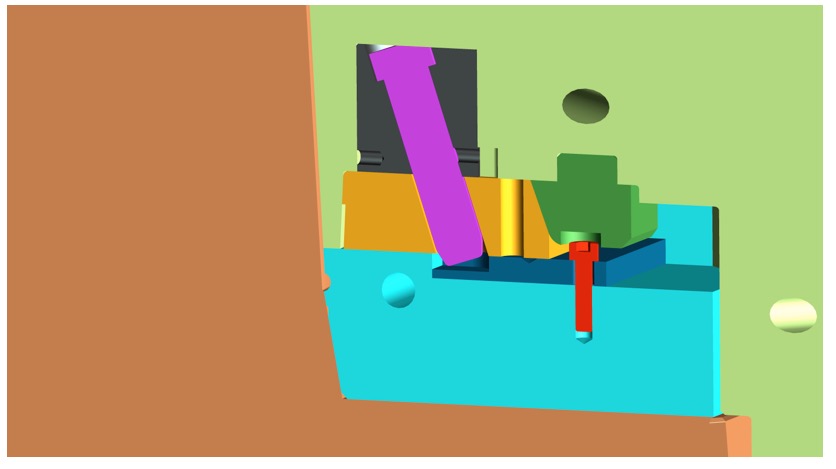

Před dimenzováním jednotlivých dílů vyhazovačů je nutné stanovit základní princip vyjímání vstřikovaných dílů z formy. Na obr. 7.1 je uveden základní příklad řešení vyhazovacího mechanismu pro vstřikovaný díl znázorněný rovněž na obr. 7.1. Jsou zde použity kruhové vyhazovače ústící do vnitřní plochy vstřikovaného dílu. Tyto vyhazovače jsou ukotveny mezi hlavní a přidržovací vyhazovací desku a tento celek je připojen k vyhazovacímu (obvykle hydraulickému) mechanismu vstřikovacího stroje.

Obr. 7.1: Příklad vyhazovacího systému vstřikovací formy

1 – vstřikovaný díl, 2 – body umístění vyhazovačů na vstřikovaném dílu

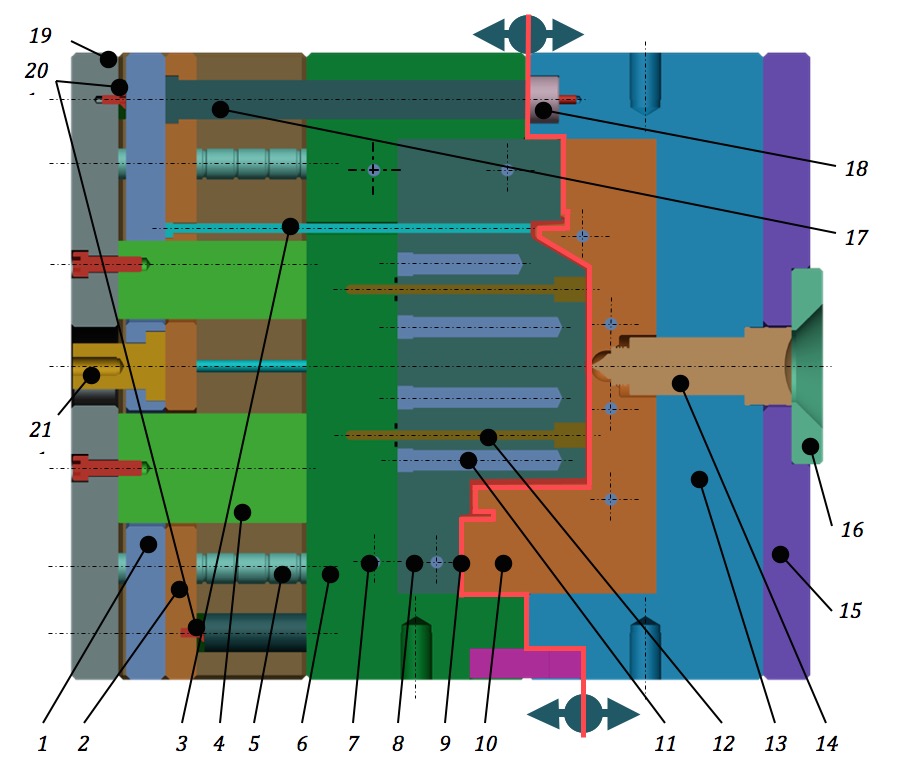

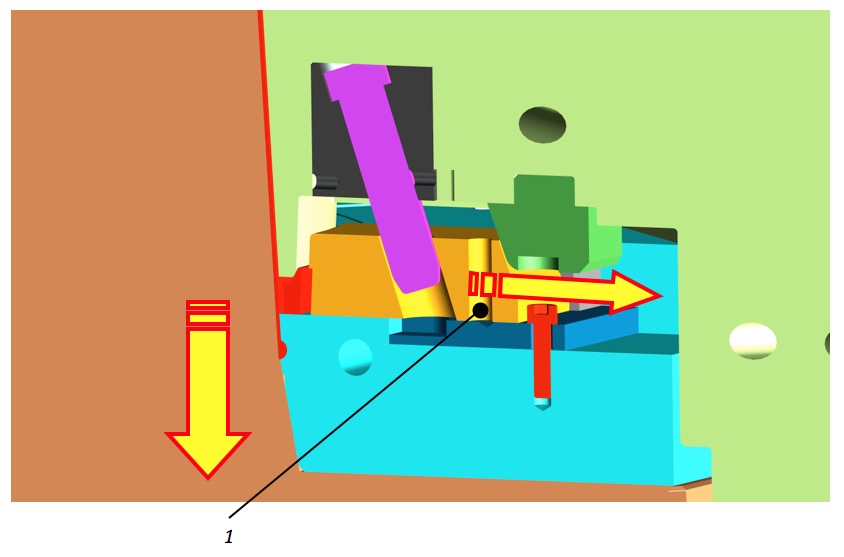

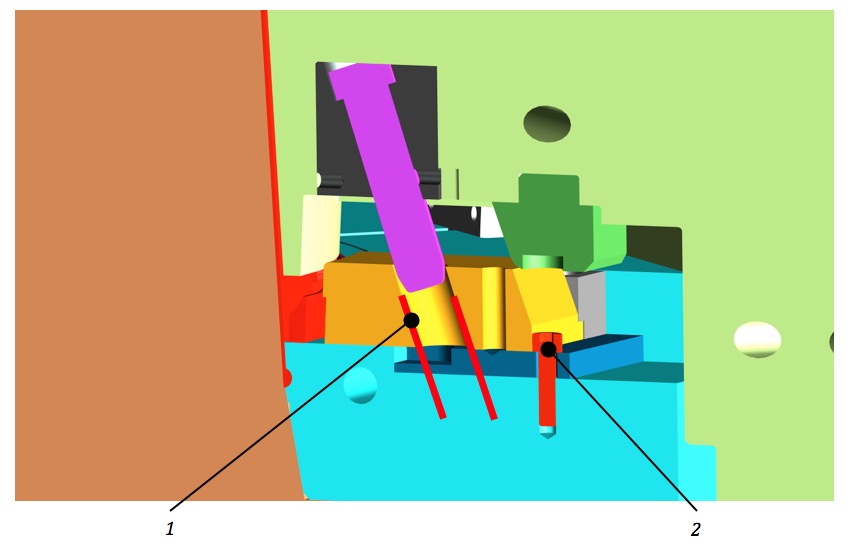

Poté co dojde k otevření vstřikovací formy (viz obr. 7.3), vysune vstřikovací stroj svůj vyhazovací mechanismus do stanovené vzdálenosti a tím dojde i k vysunutí vyhazovacího systému vstřikovací formy (viz obr. 7.4). Vstřikovaný díl je vysunut – odformován – z dutiny vstřikovací formy. Mezi vstřikovaným dílem a vstřikovací formou neexistuje při dostatečně vysunutém vyhazovacím systému žádná mechanická vazba a vstřikovaný díl padá vlivem působení gravitace do prostoru pod vstřikovací formou.

Obr. 7.2: Zavřená vstřikovací forma – vyhazovací systém v zadní pozici

1 - hlavní vyhazovací deska, 2 – přidržovací vyhazovací deska, 3 – vyhazovač, 4 – rozpěra, 5 – vodící sloupek vyhazovacího systému, 6 – kotevní desky pohyblivé části, 7 – temperační kanály, 8 – tvarová vložka pohyblivé části, 9 – dělící rovina vstřikovací formy, 10 – tvarová vložka pevné části, 11 – temperační kanály, 12 – zavzdušňovací kanály, 13 – kotevní deska pevné části, 14 – horká tryska vstřikovací formy, 15 – upínací deska pevné části, 16 – středící kroužek pevné části, 17 – vracecí kolík, 18 – doraz vracecího kolíku, 19 – upínací deska pohyblivé části, 20 – dorazové destičky vyhazovacího systému, 21 – spojovací prvek vyhazovacího mechanismu stroje a vstřikovací formy

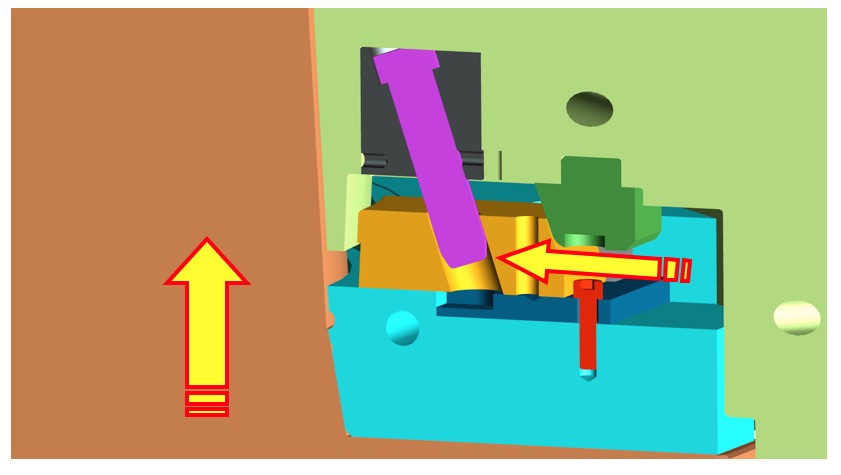

Následuje zasunutí vyhazovacího mechanismu, zavření vstřikovací formy a cyklus se opakuje. Zasunutí vyhazovacího systému je obvykle dosaženo zasunutím vyhazovacího mechanismu vstřikovacího stroje. Existují ale i řešení, kdy vstřikovací stroj pouze vyhazovací systém vysouvá a do zadní pozice je vyhazovací systém přemisťován prostřednictvím uzavíracího pohybu formy, kdy dojde ke kontaktu čelní plochy vracecího kolíku (viz obr. 7.2 poz. 17) a plochy dorazu vracecího kolíku (viz obr. 7.2 poz. 18). Vyhazovací systém je tedy zasunut prostřednictvím pohybu formy do zadní pozice. Vracecí kolíky mají rovněž bezpečnostní funkci pro případ přerušení spojení vyhazovacího mechanismu stroje a vyhazovacího systému formy, kdy by hrozilo poškození dutiny vstřikovací formy z důvodu kolize s vysunutým vyhazovacím systémem – vyhazovači. Zejména z tohoto důvodu je prakticky každá vstřikovací forma vybavena vracecími kolíky.

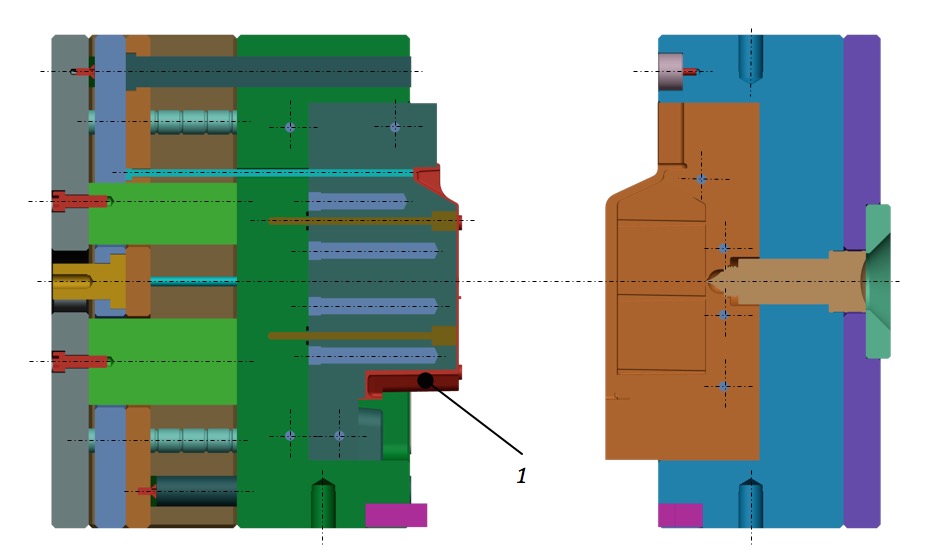

Obr. 7.3: Otevřená vstřikovací forma – vyhazovací systém v zadní pozici

1 – vstřikovaný díl

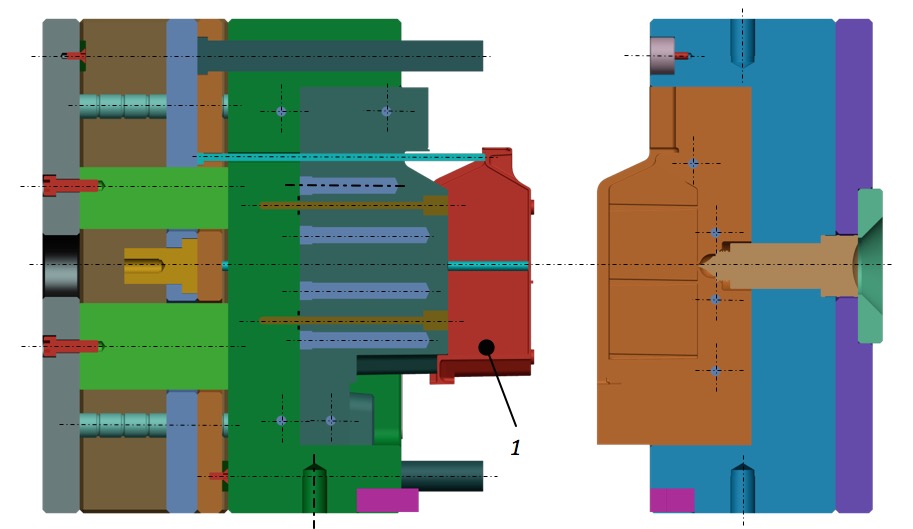

Obr. 7.4: Otevřená vstřikovací forma – vyhazovací systém v přední pozici

1 – vstřikovaný díl

Výše uvedené řešení vyhazovacího systému představuje nejjednodušší možné provedení odformování vstřikovaného dílu. Pokud je to možné, měl by konstruktér vždy směřovat k tomuto řešení, aby se funkční složitost formy neúměrně nezvyšovala. Ovšem poměrně běžně se vyskytují vstřikované díly, které vyžadují i přítomnost dalších odformovacích prvků (např. pohyblivá jádra) vedle klasických vyhazovačů. Obecně se jedná o vstřikované díly opatřené vnějšími či vnitřními tvary, jejichž osa je kolmá nebo jiná než rovnoběžná se zvolenou osu odformování vycházející z navržené dělící roviny. Dále se může jednat o vstřikované díly s malou tloušťkou stěny ve směru odformování, kdy není možné umístění vyhazovačů do plochy atd. Bez ohledu na typ a řešení vyhazovacího systému, by tento měl splnit následující požadavky:

- Snadné odformování vstřikovaného dílu.

- Odformování vstřikovaného dílu bez jeho deformací.

- Vstřikované díly musí při otevření formy zůstat na té straně formy, která je opatřena vyhazovacím systémem.

- Odformování vtokového systému.

Obr. 7.5: Princip funkce stírací desky

1 – stírací deska, 2 – přidržovací stírací desky, 3 – hlavní vyhazovací deska, A – vyhazovací systém v zadní pozici, B – vyhazovací systém v pohybu do přední pozice

Obr. 7.6: Schematický nákres odformování vstřikovaného dílu s bočními otvory

Možnosti řešení vyhazovacího systému vstřikovací formy jsou poté následující:

- Stírací desky a kroužky (kruhové vstřikované díly nebo jiné díly s malou tloušťkou ve směru odformování) viz obr. 7.5.

- Trubkové vyhazovače (vstřikované díly s malými vnitřními prostory a malou tloušťkou stěny ve směru odformování).

- Stlačeným vzduchem (vstřikované díly plochého tvaru s malou kontaktní plochou bránící odformování).

- Speciální – např. vytáčecí vyhazovací systém (vstřikované díly s vnitřním závitem např. víčka PET lahví).

- Vzájemná kombinace.

Na obr. 7.6 je uveden schematicky postup odformování vstřikovaného dílu opatřeného otvory, jejichž osa je kolmá či pod obecným úhlem k ose hlavního směru odformování.

Pohyby pohyblivých jader – bez ohledu na to, jestli jsou součástí pevné nebo pohyblivé části vstřikovací formy – lze zajistit obvykle (vedle speciálních řešení) následujícími prostředky:

- Šikmý kolík.

- Hydraulický válec.

- Pneumatický válec.

Přičemž každý z pohybů pohyblivých jader má dle povahy konstrukce vstřikovaného dílu své místo ve strojním cyklu a pořadí jednotlivých pohybů musí být logicky zachováno. Impulsy k provedení určitých pohybů udává v případě šikmých kolíků samotný pohyb vstřikovací formy.

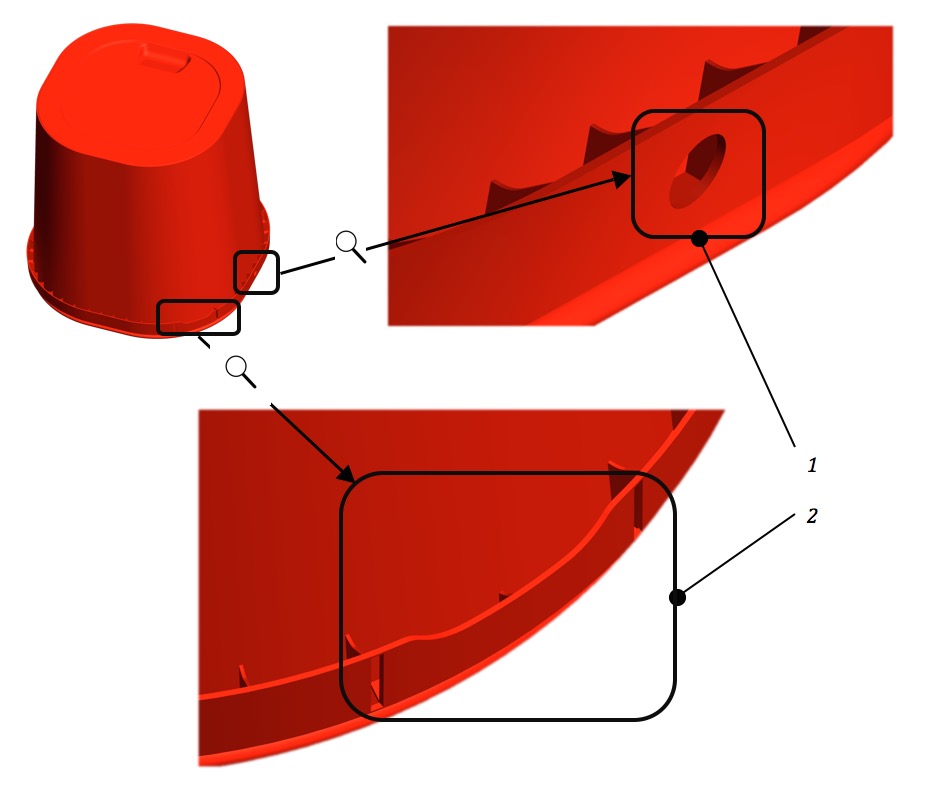

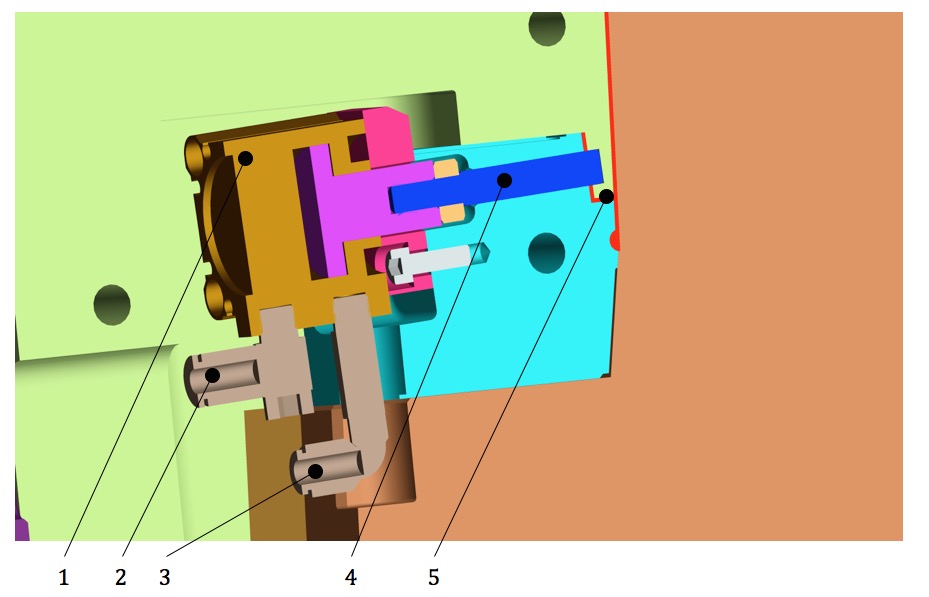

V případě hydraulických či pneumatických válců jsou příslušné pohyby ovládané řídicím systémem stroje. Na obr. 7.7 je uveden příklad vstřikovaného dílu, který obsahuje konstrukční prvky, které při odformování vyžadují přítomnost některých z akčních členů vstřikovací formy nutných k tomu, aby bylo možné vstřikovaný díl odformovat. V prvním případě (viz obr. 7.7 poz. 1) se jedná o otvor pro upevnění ucha kyblíku. Toto je montováno v procesu, který následuje proces vstřikování. Z obr. 7.8 viz níže je patrné, že před otevřením formy musí dojít k zasunutí pohyblivého jádra tak, aby mohlo dojít k otevření formy. Pokud by tato podmínka nebyla splněna, dojde k poškození nejen vstřikovaného dílu, ale i k poškození vstřikovací formy, kdy by pravděpodobně došlo k ustřihnutí pohyblivého jádra. V praxi se tomu předchází opatřením vstřikovací formy některým z kontrolních prvků, který např. nedovolí otevření vstřikovací formy strojem, aniž by byla splněna podmínka správné polohy pohyblivého jádra. V případě uvedeném na obr. 7.8 je pneumatický/hydraulický válec opatřen koncovým spínačem, který dává řídicímu systému vstřikovacího stroje elektrický signál o tom, že pohyblivé jádro je vysunuté či zasunuté. V tomto konkrétním případě je tedy strojní cyklus vstřikovacího stroje naprogramován tak, že obsahuje bezpečnostní opatření v podobě nutnosti splnění podmínky zasunutého pohyblivého jádra před otevřením vstřikovací formy.

Obr. 7.7: Příklad vstřikovaného dílu (kyblík) opatřeného bočními otvory

1 – otvor pro upevnění ucha kyblíku, 2 – detail pojistky proti náhodnému sejmutí víka kyblíku

Pohyblivé jádro se může dostat do nesprávné polohy z několika důvodů, nejčastěji se jedná o zadření pohyblivého jádra v jeho vedení, nedostatečně zvolená síla určená na pohyby zasunutí či vysunutí, přerušení přívodu tlakového vzduchu/hydraulického oleje apod. Pokud jsou tedy splněny všechny podmínky bezpečného otevření vstřikovací formy, může řídicí systém vstřikovací stroje prostřednictvím uzavírací jednotky vstřikovacího stroje otevřít vstřikovací formu, viz obr. 7.8 a obr. 7.9. Pohyb realizovaný pneumatickým či hydraulickým válcem byl v tomto případě vybrán z toho důvodu, že pohyb jádra je nutné vykonat ještě před jakýmkoliv pohybem pohyblivé části vstřikovací formy. Naproti tomu odformování oblasti tvořící pojistku proti náhodnému sejmutí víka kyblíku (viz obr. 7.7 poz. 2) umožňuje použití tzv. šikmého kolíku, který zajišťuje pohyb jádra současně s pohybem pohyblivé části vstřikovací formy.

Obr. 7.8: Odformování bočního otvoru (viz obr. 7.7 poz. 1) – vstřikovací forma uzavřena, pohyblivé jádro vysunuto

1 – pneumatický/hydraulický válec, 2,3 – přívod/odvod tlakového vzduchu nebo hydraulického oleje, 4 – pohyblivé jádro, 5 – vstřikovaný díl (viz obr. 7.7)

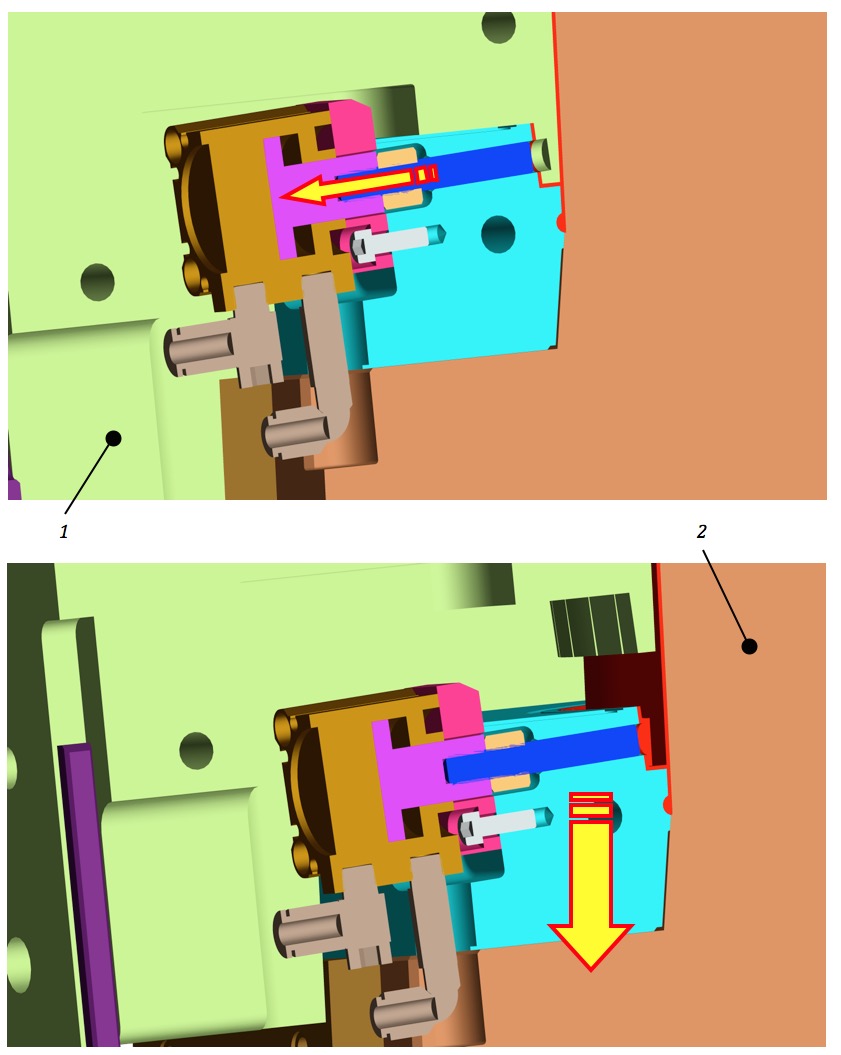

Na obr. 7.10 je znázorněn příklad provedení pohyblivého jádra prostřednictvím šikmého kolíku. Uložení šikmého kolíku (viz obr. 7.10 poz 1), šikmý kolík (viz obr. 7.10 poz. 3) a prvek zajišťující koncovou polohu pohyblivého jádra (viz obr. 7.10 poz. 6) jsou pevně spojeny s pevnou části vstřikovací formy. S pohyblivou částí vstřikovací formy je pevně spojeno pouze vedení pohyblivého jádra (viz obr. 7.10 poz. 5). Pohyblivé jádro (viz obr. 7.10 poz. 4) je spojeno s pohyblivou částí vstřikovací formy tak, aby mohlo konat lineární přísuvný/odsuvný pohyb (viz obr. 7.11), nutný k odformování oblasti tvořící pojistku proti náhodnému sejmutí víka kyblíku. Při otevírání vstřikovací formy, kdy dochází k odjíždění pohyblivé části (viz obr. 7.11) šikmý kolík vychyluje posuvně uložené pohyblivé jádro směrem od vstřikovaného dílu a odformovává tak boční otvor či obdobný konstrukční prvek vstřikovaného dílu. Na obr. 7.12 je zobrazena koncová poloha pohyblivého jádra, kdy se vodící šikmá válcová plocha (viz obr. 7.12 poz.1) dostane mimo kontakt se šikmou válcovou plochou kolíku a pohyblivé jádro se zastaví. Jelikož rychlosti otevírání formy mohou být v některých případech velmi vysoké a tím i pohyby pohyblivých jader velmi rychlé, je nutné pojistit koncovou polohu pohyblivého jádra např. dorazovým šroubem. Tím je zabráněno tomu, že vlivem setrvačnosti (poté co pohyblivé jádro a jeho vodící plocha ztratí kontakt s vodící plochou šikmého kolíku) překročí pohyblivé jádro polohu, která následně umožňuje zavření vstřikovací formy. Je to poloha, kdy osa šikmé vodící plochy je totožná s osou šikmého kolíku.

Obr. 7.9: Odformování bočního otvoru (viz obr. 7.7 poz. 1)

1 - vstřikovací forma uzavřena, pohyblivé jádro zasunuto, 2 – otevírání vstřikovací formy, jádro zasunuto

Pokud tato poloha není dodržena, dojde ke kolizi šikmého kolíku a pohyblivého jádra, jelikož čelo šikmého kolíku narazí do místa pohyblivého jádra mimo vodící válcovou plochu. Pokud je šikmým kolíkem vykonáván svislý pohyb jádra směrem nahoru, je nutné zajistit i případné zpětné samovolné sjetí pohyblivého jádra vlivem gravitace zpět do polohy pohyblivého jádra určené pro vstřikování.

Obr. 7.10: Odformování bočního otvoru (viz obr. 7.7 poz. 2) – vstřikovací forma uzavřena, pohyblivé jádro vysunuto

1 – uložení šikmého kolíku, 2 – vstřikovaný díl, 3 – šikmý kolík, 4 – pohyblivé jádro, 5 – vedení pohyblivé jádra, 6 – klínování pohyblivého jádra

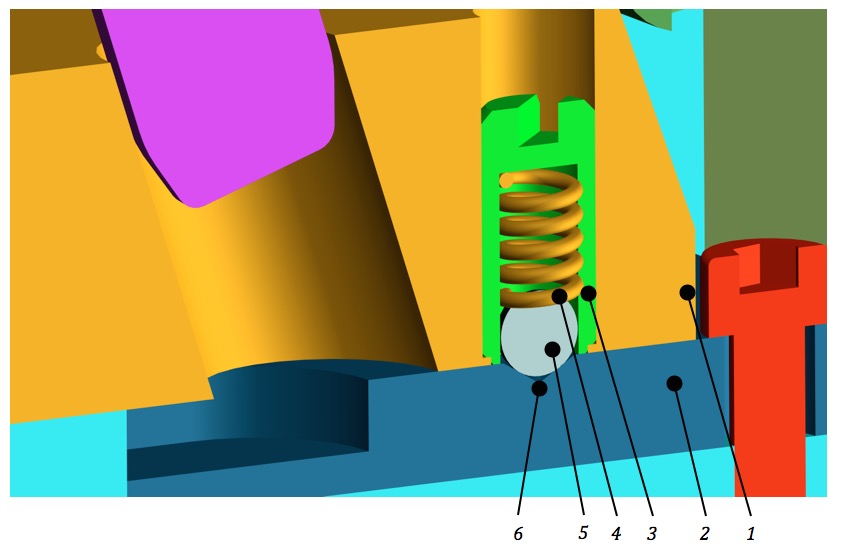

Obvykle se to řeší umístěním systému „pružina – kulička“ (viz obr. 7.15) do určitého prostoru (viz obr. 7.11 poz. 12) na pohyblivém jádru a vedení pohyblivého jádra. Z uvedených obrázků je zřejmý princip tohoto zajišťovacího prvku. Pružina (viz obr. 7.15 poz. 4) tlačí na kuličku (viz obr. 7.15 poz. 5), která v určité poloze zapadne do protiotvoru (viz obr. 7.15 poz. 6) ve vedení pohyblivého jádra (viz obr. 7.15 poz. 2). K dalšímu pohybu jádra je poté nutné vyvinout určitou sílu, která je vždy větší než např. setrvačná síla nebo síla gravitační, která by mohla vychýlit pohyblivé jádro do nesprávné polohy a mohlo tak dojít k vzájemné kolizi pohyblivého jádra šikmého kolíku popř. jiných částí vstřikovací formy. Opět je možné polohu pohyblivého jádra ovládaného šikmým kolíkem hlídat pomocí koncových spínačů a zvýšit tím dále bezpečnost provozu vstřikovací formy tím, že bude vyloučen pohyb pohyblivé části vstřikovací formy, aniž by bylo pohyblivé jádro v poloze, která to neumožňuje. Další nedílnou součástí, kterou musí být vstřikovací forma opatřena v případě, že je opatřena pohyblivým jádrem ovládaným šikmým kolíkem, je tzv. klínování pohyblivého jádra (viz obr. 7.10 poz. 6). Přítomnost této součásti je vyžadována vysokými tlaky taveniny, které mohou působit na čelo pohyblivého jádra. Tím dojde k vývinu síly, která má snahu vychýlit pohyblivé jádro ze správné polohy a zpravidla je tak velká, že pouze šikmý kolík by jí nedokázal eliminovat.

Obr. 7.11: Odformování bočního otvoru (viz obr. 7.7 poz. 2) – otevírání vstřikovací formy, pohyblivé jádro v pohybu směrem do zasunuté pozice

1 – prostor pro zajišťovací prvek pohyblivého jádra

Navíc šikmý kolík je v šikmé vodící válcové ploše pohyblivého jádra uložen s vůlí a pozice pohyblivého jádra není tedy zcela jednoznačná. Efektu vychýlení pohyblivého jádra je tedy nutné zabránit jiným způsobem. Na obr. 7.10 je uveden příklad řešení klínování pohyblivého jádra v pozici pro vstřikování. Klínování je v tomto případě pevně spojeno s pevnou části vstřikovací formy. Tím jak se vstřikovací forma uzavírá, dochází ke kontaktu šikmé klínovací plochy pohyblivého jádra a šikmé plochy klínování. Ve chvíli, kdy je forma uzavřena, je pohyblivé jádro v pozici pro vstřikování pevně zajištěno a nedojde k jeho nežádoucímu vychýlení v důsledku působení velmi vysokých tlaků na čelní plochu jádra. Pokud to konstrukce vstřikovaného dílu a způsob jeho zaformování vyžaduje, je možné pohyblivé jádro umístit na pevnou část vstřikovací formy. Princip zůstává stejný, pouze umístění veškerých souvisejících dílů je opačné s ohledem na umístění na pevné či pohyblivé části vstřikovací formy.

Obr. 7.12: Odformování bočního otvoru (viz obr. 7.7 poz. 2) – otevírání vstřikovací formy, pohyblivé jádro v koncové zasunuté pozici

1 - válcová šikmá vodící plocha pohyblivého jádra, 2 – doraz pohyblivého jádra v zasunuté pozici

Obr. 7.13: Zavírání vstřikovací formy – pohyb jádra směrem do vysunuté pozice

Obr. 7.14: Uzavřená vstřikovací forma – pohyblivé jádro v pozici připravené pro vstřikování

Obr. 7.15: Příklad zajištění pohyblivého jádra v koncové

1 – pohyblivé jádro, 2 – vedení pohyblivého jádra, 3 – tělo zajišťovacího prvku s vnějším závitem, 4 – pružina, 5 – kulička, 6 – protiotvor kuličky

Animace č. 1

Animace č. 2