6 Návrh a výběr desek vstřikovací formy

Obsah kapitoly

- 6.1 Rozmístění dutin

- 6.2 Velikost desek

- 6.3 Kompatibilita vstřikovací formy se vstřikovacím strojem

- 6.4 Volba typu materiálu pro jednotlivé díly vstřikovací formy

Poté, co jsou navrženy jednotlivé vložky tvořící dutinu či dutiny vstřikovací formy, je možné zahájit návrh a výběr desek, do kterých jsou tyto vložky uloženy. Prvním krokem by mělo být umístění dutin ve vstřikovací formě a prověření proveditelnosti kanálů temperačního systému a vtokového systému. Následně lze vybrat určitý rozměr desek ze standardní nabídky dodavatelů desek pro vstřikovací formy. Již v této fázi je nutné ověřit velikost desek s ohledem na rozměrové možnosti vstřikovacího stroje, na kterém je plánován provoz konstruované vstřikovací formy. Např. deska nesmí mít rozměry větší než je mezera mezi vodícími sloupky sloupkového vstřikovacího stroje atd.

Zpět na začátek6.1 Rozmístění dutin

Cílem této fáze návrhu je takové rozmístění dutin, které je kompaktní, jednoduše vyrobitelné a produktivní. To zejména znamená, že vtokový systém spojující jednotlivé dutiny - pokud se nejedná o formu s horkým rozvodem s ústím vtoku do každé dutiny – musí být co nejkratší, aby zaujímal co nejmenší objem. Pokud se jedná o vstřikovací formu s jednou dutinou, měly by být umístěny v ose formy, pokud neexistují speciální požadavky na umístění ústí vtoku. Pro vícenásobné formy – tedy formy s více dutinami – existuje několik možností rozmístění dutin:

- Dutiny umístěny v řadě.

- Dutiny umístěny v rastru.

- Dutiny umístěny v kruhu.

Obr. 6.1: Umístění dutin

A) umístění v řadě, B) umístění v rastru, C) umístění v kruhu

Umístění dutin v řadě vedle sebe (viz obr. 6.1 A)) je jednoduché, ovšem není vhodné. Vyžaduje totiž dlouhý a úzký tvar vložek a tím i formy. Strany plochy, která vně ohraničuje dutiny vstřikovací formy, by měli být v poměru nejvýše 2:1. Rozmístění v řadě není vhodné i z pohledu procesu vstřikování, jelikož vzdálenost, kterou musí tavenina urazit ke každé dutině, není stejná. Tento fakt může mít za následek nestabilitu vstřikovacího procesu, nerovnoměrně rozložené vstřikovací tlaky v jednotlivých dutinách apod.

Alternativou pro umístění dutin v řadě je umístění dutin v rastru, jak je ukázáno na obr. 6.1 B). V tomto případě je již poměr stran plochy vně ohraničující dutiny vhodnější. Obvykle je takto rozmisťováno 2, 4, 8, 16, 32 atd. dutin do jedné vstřikovací formy. Lépe je v této variantě rozmístění dosahováno stejné vzdálenosti jednotlivých dutin od hlavního místa plnění. I když v některých případech toho lze dosáhnout pouze použitím poměrně komplikovaného horkého rozvodu vstřikovací formy. Z hlediska rovnoměrnosti plnění jednotlivých dutin i při relativně jednoduchém vtokovém systému bez nutnosti použití horkého rozvodu je rozmístění dutin v kruhu (viz obr. 6.1 C)). Počet takto umístěných dutin je ovšem omezen a obvykle se používá do počtu 8. Z obr. 6.1 C) je zřejmé, že vzdálenost každé z dutin od středu je stejná. Nevýhodou umístění dutin do kruhu je vyšší rozměrová náročnost. Nejčastěji se lze proto setkat s kombinací umístění dutin v rastru a do kruhu. Typický příklad takovéto kombinace je uveden na obr. 6.2. Vyznačuje se tím, že vzdálenost od hlavního místa plnění je konstantní a na obr. 6.2 vyznačena tečkovanou žlutou čarou.

Obr. 6.2: Alternativní umístění dutin

Zpět na začátek

6.2 Velikost desek

Jak již bylo uvedeno, velikost jednotlivých desek závisí zejména na rozměrech jednotlivých vložek tvořících dutinu (dutiny) vstřikovací formy. Je nutné zohlednit a vyřešit případné kolize jednotlivých dílů vstřikovacích forem – vodících sloupků, vodících pouzder apod. – či nutných systémů vstřikovací formy – temperační kanály, vyhazovací systém, podpěrné válce apod. Toto obvykle vede v důsledku ke zvětšení rozměru jednotlivých desek v porovnání s prvotním návrhem. Žlutá plocha na obr. 6.3 (viz poz. 3) znázorňuje použitelnou část dělící roviny, kam mohou být umístěny dutiny či vložky s dutinami. Vracecí kolíky jsou umístěny po stranách dělící roviny, zatímco vodící sloupky a montážní šrouby jsou umístěny mimo plochu zvýrazněnou žlutou barvou.

Obr. 6.3: Plochy pro umístění vybraných komponent vstřikovací formy

1 – plocha pro umístění ostatních komponent (např. vodící sloupky, montážní šrouby apod.), 2 – plocha pro umístění vracecích kolíků, 3 – plocha pro umístění dutin či vložek dutin

Délka, šířka a tloušťka jednotlivých desek tedy určují kompletní rozměry vstřikovací formy. Pro shrnutí se jedná o:

- Tloušťka desky „A“

- Tloušťka desky „B“

- Tloušťka desky „C“

- Tloušťka podpěrné desky

- Výška rozpěr

- Tloušťka upínacích desek pohyblivé a pevné části vstřikovací formy.

Součet tlouštěk všech desek a výšky rozpěr se nazývá výška vstřikovací formy. Obr. 6.4 znázorňuje graficky podíl rozměrů jednotlivých dílů na celkové výšce formy.

Obr. 6.4: Celková výška formy

Tloušťka desek „A“, „B“ a „C“ (viz obr. 6.4 poz. 6, 4, 5) souvisí s rozměry příslušných vložek tvořících dutiny vstřikovací formy. Tloušťka podpěrné desky (viz obr. 6.4 poz. 3) souvisí s konstrukcí desek „A“ a „C“. S vyšším stupněm odlehčení (přítomnost otvorů pro temperační kanály, vyhazovače atd.) těchto dvou desek roste tloušťka podpěrné desky. Tloušťka podpěrné desky rovněž závisí na vzdálenosti podpěr (viz obr. 6.4) a počtu podpěrných válců. Čím větší vzdálenost podpor a menší počet podpěrných válců, tím větší tloušťka podpěrné desky by měla být. Výška podpěr (viz obr. 6.4 poz. 2) závisí na požadavku na zdvih vyhazovacího systému (viz obr. 6.4 poz. 9). Obr. 6.5 schematicky znázorňuje způsob stanovení minimální velikosti zdvihu vyhazovacího systému, který dostatečně zajistí odformování vstřikovaného dílu. Obr. 6.4 (poz. 9) znázorňuje dostupnou velikost zdvihu vyhazovacího systému v bočním pohledu na vstřikovací formu.

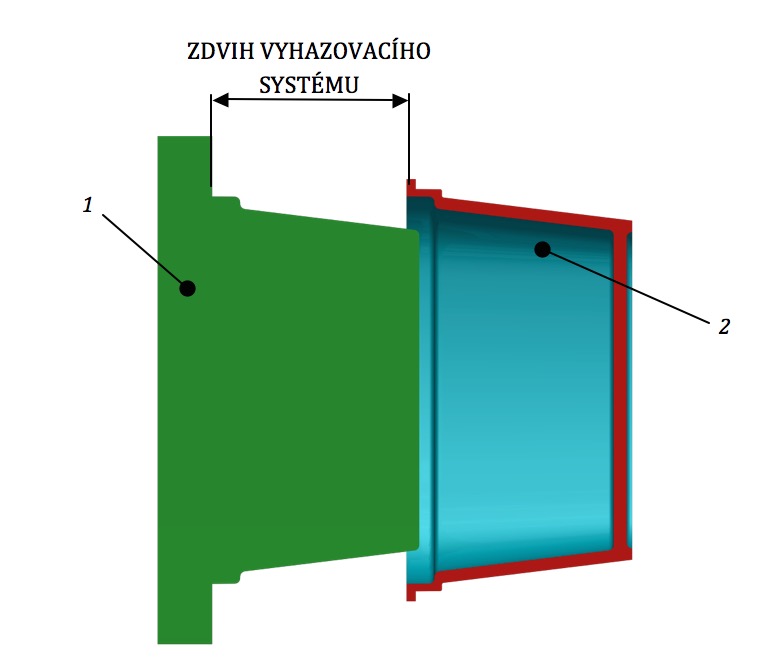

Obr. 6.5: Minimální velikost zdvihu vyhazovacího systému

1 – vložka pohyblivé části vstřikovací formy, 2 – vstřikovaný díl

Zpět na začátek

6.3 Kompatibilita vstřikovací formy se vstřikovacím strojem

Navržené celkové rozměry musí být ověřeny s ohledem na možnost upnutí příslušné vstřikovací formy na dostupný (dostupné) vstřikovací stroj (stroje). Existuje mnoho požadavků kladených na vstřikovací formu pro to, aby mohla být použita na příslušném vstřikovacím stroji. Základním požadavkem je v případě sloupkového vstřikovacího stroje takový rozměr vstřikovací formy, který projde mezi těmito sloupky. Obvykle je ke každému vstřikovacímu stroji jeho výrobcem dodána výkresová dokumentace definující všechny důležité rozměry vstřikovací formy, kterou lze na příslušný vstřikovací stroj upnout. Rovněž jsou v této dokumentaci uvedeny rozteče upínacích závitových otvorů, které lze použít buď pro upnutí formy pomocí upínacích šroubů či upínek. Příklad takové části výkresové dokumentace vstřikovacího stroje je uveden na obr. 6.6.

Obr. 6.6: Příklad vybrané části výkresové dokumentace vstřikovacího stroje potřebné při návrhu vstřikovací formy

1, 2 – závitové otvory pro obslužné účely, 3 – vodící sloupky vstřikovacího stroje, 4 – středící otvor vstřikovacího stroje, 5 – ochranný kryt vstřikovacího stroje

Podélný řez upínací jednotky vstřikovacího stroje včetně prostoru pro vstřikovací jednotku je uveden na obr. 6.7. Pevná deska vstřikovacího stroje je vpravo, pohyblivá desky společně s vyhazovacím systémem vstřikovacího stroje vlevo. V této části výkresové dokumentace je obvykle uveden údaj o maximální a minimální výšce vstřikovací formy, kterou lze na stroj upnout. Pokud by byla celková výška vstřikovací formy menší než minimální, nebude stroj schopen vstřikovací formu plně uzavřít. V případě překročení maximální výšky formy nebude formu možné umístit mezi upínací desky vstřikovacího stroje. Dále je uveden údaj o průměru středícího otvoru pevné a pohyblivé desky, kterému je nutné přizpůsobit průměr středícího kroužku pevné a pohyblivé části vstřikovací formy. Obvykle je rozměr středícího otvoru v toleranci H7. Středící kroužky vstřikovací formy by měly být v toleranci -0,1/-0,2. Pokud je vstřikovací forma navržena s určitým zdvihem vyhazovacího systému, mělo by být ověřeno, zda je vstřikovací stroj schopen tento zdvih vyhazovacího systému vykonat.

Obr. 6.7: Příklad vybrané část výkresové dokumentace vstřikovacího stroje potřebná při návrhu vstřikovací formy

1 – rychloupínací systém pro připojení vyhazovacího systému vstřikovací formy, 2 – pohyblivá deska vstřikovacího stroje, 3 – průměr středícího otvoru pohyblivé desky vstřikovacího stroje, 4 – pevná deska vstřikovacího stroje, 5 – vstřikovací tryska, 6 – vodící sloupky vstřikovacího stroje, 7 – pevný rám vstřikovacího stroje, R – poloměr zaoblení špičky trysky (také viz obr. 2.11)

I přesto, že formu lze na stroj mechanicky upnout, nemusí to znamenat, že je forma na takovém stroji provozovatelná, jelikož musí být splněny i další podmínky. Vstřikovací jednotka vstřikolisu musí mít dostatečnou kapacitu tak, aby bylo možné vstříknout požadované množství taveniny plastu do dutiny (včetně vtokového systému) vstřikovací formy. Zároveň by vstřikovací kapacita neměla být mnohonásobně vyšší než je nutné pro příslušný vstřikovaný díl, jelikož by mohlo docházet k degradaci roztaveného plastu v důsledku příliš dlouhé doby jeho setrvání ve vstřikovací jednotce. V této souvislosti platí pravidlo, že vstřikovaná dávka by měla být v rozmezí násobku 1 · D - 3 · D, kde D je průměr šneku. Kontaktní plocha mezi špičkou trysky vstřikovacího stroje a vtokovou vložkou vstřikovací formy musí být rovněž dodržena podle určitých pravidel. Dále musí být vstřikovací stroj schopen vyvinout dostatečnou uzavírací sílu, která zabrání otevření vstřikovací formy během fáze plnění a dotlaku a tím vzniku zástřiků do dělící roviny. V neposlední řadě musí být kompatibilní systémy vstřikovacího stroje se systémy vstřikovací formy, jako např. připojení temperačního systému, horkého rozvodu vstřikovací formy (pokud je jím forma vybavena), hydraulických okruhů (např. pro ovládání pohybů jader vstřikovací formy), pneumatických okruhů (např. ovládání jader či zavzdušnění prostoru mezi vstřikovaným dílem a stěnou dutiny formy při odformovávání dílu) či rychloupínacího vyhazovacího systému.

Zpět na začátek6.4 Volba typu materiálu pro jednotlivé díly vstřikovací formy

Obr. 6.8: Vybrané typy materiálů používaných při konstrukci vstřikovacích forem

Volba materiálů, z nichž mají být vyrobeny jednotlivé díly vstřikovací formy, je naprosto nedílnou součástí celkového návrhu vystřikovací formy. Stejně jako existuje mnoho typů plastových materiálů, existuje i řada kovových železných a neželezných materiálů použitelných ve výrobě vstřikovacích forem. Na obr. 6.8 jsou uvedeny příklady základních používaných materiálů včetně doporučení typů dílů, které je doporučeno z těchto materiálu vyrobit.

Zpět na začátek6.4.1 Pevnost a tepelná vodivost materiálu

Pevnost materiálu je obvykle charakterizována napětím, kterého může být v důsledku zatížení příslušného dílu v materiálu dosaženo před tím, než dojde k jeho porušení popř. tzv. napětím na mezi kluzu, jehož překročením dojde k trvalé deformaci dílu. Ovšem materiály použité k výrobě komponent pro vstřikovací formy je nutné posuzovat rovněž i z pohledu únavového napětí. Jedná se o napětí, které může být v materiálu vyvozeno opakovaně v několika tisících, stovkách tisíc či milionech cyklů, aniž by došlo k porušení materiálu – dílu. Obvykle se jedná o hodnotu na úrovni jedné třetiny až jedné poloviny hodnoty napětí na mezi kluzu. Jak bylo uvedeno výše, jednou z důležitých funkcí vstřikovací formy je odvod tepla přivedeného taveninou vstřikovaného plastu z dutiny vstřikovací formy. Schopnost jednotlivých materiálů převádět teplo z místa A do místa B je dána jejich tepelnou vodivostí. Je zřejmé, že pro dosažení co nejrychlejšího odvodu tepla z dutiny vstřikovací formy, je vhodné použití materiálů s co nejvyšším koeficientem tepelné vodivosti. Bohužel obecně platí, že materiály s vysokou pevností mají obvykle nižší koeficient tepelné vodivosti než materiály s nižší pevností. Na obr. 6.8 uvedené příklady používaných materiálů představují v tomto ohledu určitý kompromis, který je v případě použití odlišných materiálů nutné zohlednit a dodržet, jelikož neexistuje hospodárně využitelný materiál, který by měl vysoké hodnoty jak koeficientu tepelné vodivosti, tak hodnoty pevnosti.

Zpět na začátek6.4.2 Tvrdost a obrobitelnost materiálu

Často jsou vstřikovány plastové výrobky, které jsou s ohledem na svůj funkční účel navrženy z polymerních materiálů obsahujících vlákennou výztuž. Nejčastěji se jedná o krátká skleněná vlákna. Tato vlákna obsažená v polymerním materiálu při plnění dutiny vstřikovací formy velmi silně povrch dutiny abrazivně namáhají. Pakliže by tomuto jevu nebyl přizpůsoben typ materiálu použitý k výrobě příslušného dílu vstřikovací formy, došlo by k velmi rychlému opotřebení dutiny vstřikovací formy a k výrobě zmetků či k úplnému poškození vstřikovací formy. Materiál použitý k výrobě dílů tvořících dutinu vstřikovací formy musí mít tedy náležitou tvrdost povrchu. Této může být dosaženo v celém objemu příslušného dílu či v určité tloušťce od povrchu dutiny. S rostoucí tvrdostí materiálu ovšem dochází k poměrně výraznému zhoršení jeho obrobitelnosti. Musí být použity tvrdší a výkonnější řezné nástroje spolu s nízkými řeznými rychlostmi, rychlostmi posuvů a přísuvů. Operace, které mají za následek vyšší tvrdost materiálů – např. kalení s následným popouštěním, je tedy vhodné zařadit ve výrobním procesu dílů vstřikovací formy na úplný závěr. Poté obvykle následuje již jen broušení popř. leštění.