1 Úvod

Obsah kapitoly

Vstřikování termoplastů je vysoce produktivní proces, schopný efektivně produkovat všestranné díly v úzkých rozměrových tolerancích. Ovšem před tím, než je možné určitý díl vyrobit pomocí vstřikování, musí být navržena a vyrobena příslušná vstřikovací forma. Vstřikovací forma jako taková je velice komplexní systém složený z rozličných komponent, které jsou vystaveny vysokému počtu cyklů mechanického a tepelného namáhání.

V této kapitole bude podán stručný výklad o technologii vstřikování termoplastů. Základní principy procesu vstřikování technologie termoplastů musí totiž konstruktér vstřikovací formy respektovat při tvorbě návrhu vstřikovací formy.

Zpět na začátek1.1 Princip technologie vstřikování termoplastů

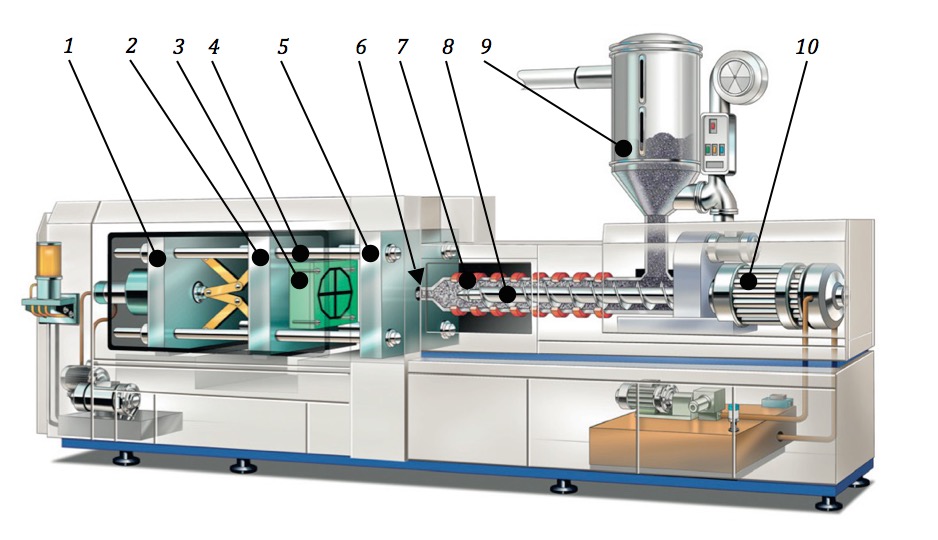

Na obr. 1.1 je znázorněno schéma stroje určeného pro vstřikování termoplastů – tzv. vstřikolisu. Vstřikování termoplastů je označováno jako tvářecí proces, protože roztavený polymer je silou dopravován do dutiny vstřikovací formy, kde ztuhne a zaujme svůj finální tvar.

Obr. 1.1: Vstřikovací stroj

1 – uzavírací jednotka, 2 – pohyblivá upínací deska vstřikolisu, 3 – pohyblivá část vstřikovací formy, 4 – vodící sloupky vstřikolisu, 5 – pevná upínací deska vstřikolisu, 6 – čelo špičky vstřikovací trysky vstřikolisu, 7 – tavící komora, 8 – šnek, 9 – násypka pro plastový polotovar, 10 – pohonná jednotka šneku

I když proces vstřikování termoplastů může být realizován v několika operačních i konstrukčních variantách, skládá se obvykle z následujících kroků:

- Plastikace.

- Vstřikování (plnění).

- Dotlak.

- Chlazení.

- Pohyby vstřikovací formy.

Během plastikace (nebo také dávkování) je polymer převáděn nejčastěji z tuhých granulí do roztaveného stavu. Toto se děje za současného působení tepla vyvíjeného tepelným zdrojem a tepla vyvíjeného třením tuhých granulí o vnitřní dutinu tavící komory vstřikolisu. Během fáze vstřikování je roztavený polymer dopravován z tavící komory vstřikolisu přes vtokový systém do jedné nebo více dutin vstřikovací formy.

Poté co je dutina formy naplněna taveninou plastu přibližně na úrovni 90% - 99% finálního objemu, nastává fáze dotlaku. Účelem této fáze je doplňování určitého množství taveniny polymeru, které vyrovnává objemové změny dílu při jeho chladnutí, kdy se smršťuje. Hodnota smrštění je specifická pro různé druhy polymeru. Po uplynutí určité doby tavenina plastu zatuhne a její tok ustává. Fáze chlazení umožňuje plastu v dutině vstřikovací formě zatuhnout do té míry, aby byl dostatečně tuhý pro odformování. Poté vstřikolis provede potřebné pohyby formy, pohyblivých jader atd. a vstřikovaný díl je vyjmut ze vstřikovací formy, tzv. „vyhozen“.

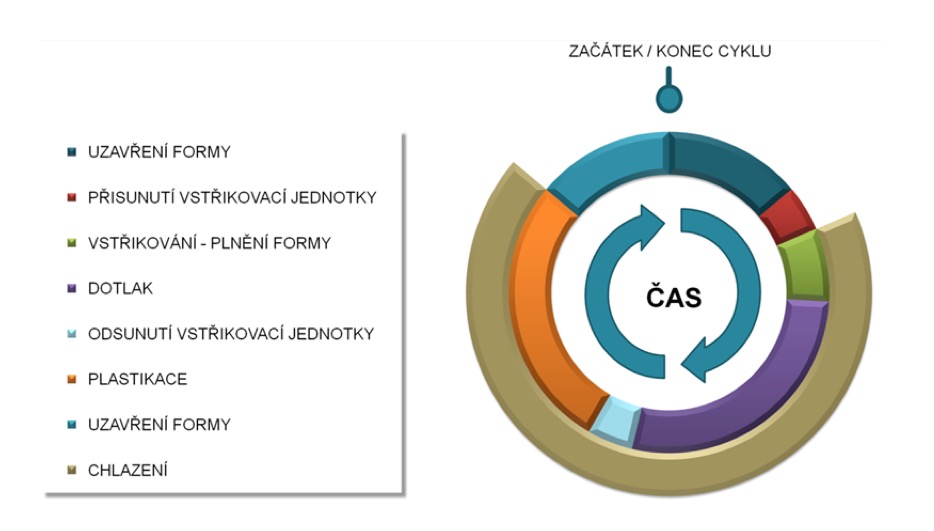

Obr. 1.2: Vstřikovací cyklus

Obr. 1.2 znázorňuje časový sled jednotlivých výše uvedených fází vstřikovacího cyklu. Např. pro vstřikovaný díl s tloušťkou přibližně 2 mm může být celková doba cyklu okolo 20 s (v závislosti na konkrétním vstřikovaném dílu, jeho konstrukci a řešení vstřikovací příslušné vstřikovací formy). Čas plnění by měl být s ohledem na produktivitu co nejkratší, ovšem měl by reflektovat rovnováhu mezi vstřikovacím tlakem a vnitřním napětím ve vstřikovaném dílu. Čas dotlaku by měl být přiměřený. Měl by být ukončen ve chvíli zatuhnutí polymeru ve vtokové soustavě. Dále je jeho působení zbytečné. Fáze chlazení je prakticky zahájena prvním kontaktem taveniny se stěnou dutiny vstřikovací formy. Jedná se o nejdelší fázi vstřikovacího cyklu a to zejména z důvodu pomalého přechodu tepelné energie z polymeru do stěny dutiny vstřikovací formy. Někdy ovšem může dojít k situaci, kdy doba plastikace překročí dobu chlazení. Toto se děje zejména u velkoobjemových dílů z materiálů vyžadující nízké otáčky šneku při plastikaci. Rovněž pohyby formy by měly být optimalizovány tak, aby nedocházelo k neúměrnému prodlužování výrobního cyklu, což by samozřejmě v důsledku zvýšilo výrobní náklady na vstřikovaný díl.

Existuje řada modifikací standardního vstřikovacího procesu (např. vstřikování s pomocí plynu, vstřikování s pomocí vody, zastřikování, vícekomponentní vstřikování, kompresní vstřikování apod.). Cílem realizace těchto modifikací je rozšíření okruhu výrobků vyráběných pomocí technologie vstřikování, zlepšení jejich vlastností a zvýšení produktivity celého procesu.