11 Odvzdušnění dutiny vstřikovací formy

Obsah kapitoly

Jak tavenina vstupuje do dutiny vstřikovací formy, velmi rychle před sebou vytlačuje vzduch, který po uzavření formy v dutině zůstal. Přestože určité množství vzduchu unikne přes dělící rovinu popř. vodícími plochami vyhazovačů či pohyblivých jader, musí být většina vstřikovacích forem opatřena dalšími konstrukčními prvky, které umožní kompletní a rychlý odvod vzduchu z dutiny vstřikovací formy.

Zpět na začátek11.1 Odvzdušnění v dělící rovině

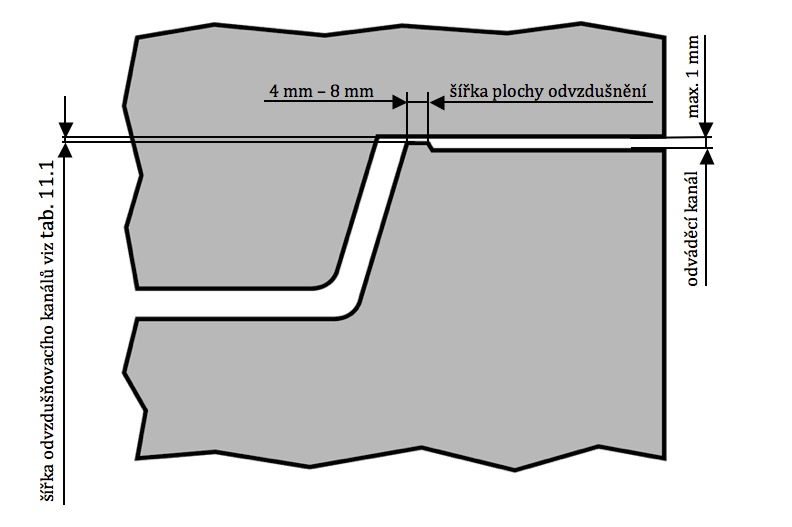

Pravděpodobně nejjednodušší možností zlepšení odvodu vzduchu z dutiny vstřikovací formy je umístění odvzdušňovacích ploch do dělící roviny. Tyto jsou jednoduše vyrobitelné a představují přímou cestu pro taveninou vytlačovaný vzduch. Obr. 11.1 zobrazuje obecná doporučení pro návrh odvzdušnění umístěného v dělící rovině. Rozměry jednotlivých prvků jsou individuální dle vstřikovaného typu plastu. Obecně platí:

- Plast s vyšší tekutostí vyžaduje menší rozměry odvzdušňovacího kanálu a naopak.

- Požadovaná intenzita odvzdušnění roste s objemem vstřikovaného dílu a rychlostí vstřikování taveniny do dutiny formy.

- Intenzitu odvzdušnění lze zvýšit vyšším počtem odvzdušňovacích kanálů či jejich rozšířením.

- Nezvyšovat intenzitu odvzdušnění zvětšením šířky odvzdušňovacího kanálu nad hodnoty uvedené v tab. 11.1, aby nedocházelo ke vzniku zástřiků.

Obr. 11.1: Doporučená konstrukce odvzdušňovacího kanálu

Obvykle je možné říci, že čím více a kvalitněji je dutina formy odvzdušněna, tím lépe. Výjimkou jsou materiály obsahující např. retardéry hoření, které se mohou natavit na povrch dutiny vstřikovací formy a odvzdušňovacích kanálů. Tomu pomáhá předejít tlak vzduchu před čelem taveniny, který částečně udrží nestabilní přísady plastu uvnitř. Ovšem jedná se o skutečně výjimečný případ, na který obvykle upozorňuje výrobce materiálů v jeho materiálovém listu.

Tab. 11.1: Doporučené šířky odvzdušňovacích kanálů dle typu plastu

Zpět na začátek

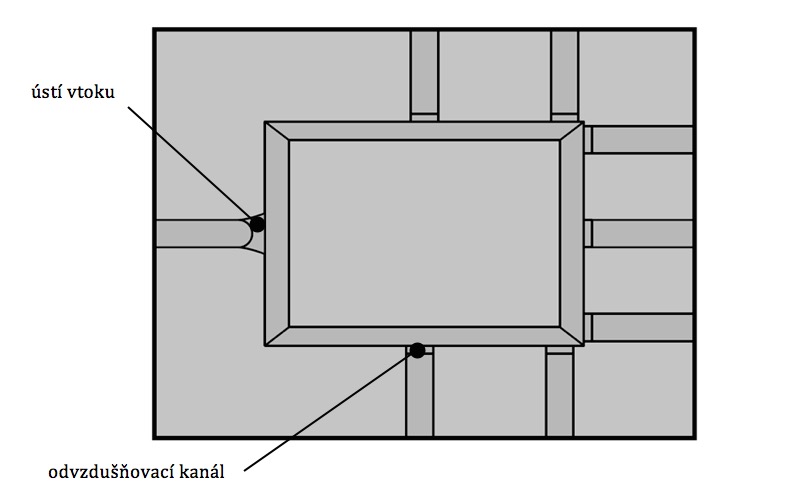

11.2 Umístění odvzdušňovacích kanálů

Odvzdušňovací kanály by měly být umístěny podél rozváděcích kanálů taveniny a v určité vzdálenosti od dutiny vstřikovací formy. Zejména je ale přítomnost odvzdušňovacích kanálů důležitá v místě dutin vstřikovací formy, které je zaplněno taveninou plastu jako poslední (viz obr. 11.2). Jedná se zpravidla o místa s největší vzdáleností od ústí vtoku. Pokud poslední místo plnění není adekvátně odvzdušněno, může dojít k uzavření vzduchu v dutině, což může mít za následek neúplné naplnění dutiny formy popř. vznik spálenin plastu (tzv. diesel efekt) v důsledku přehřátí uzavřeného vzduchu vlivem jeho extrémního stlačení.

Pokud je to proveditelné, je vhodné přizpůsobit tloušťku stěn vstřikovaného dílu tak, aby tavenina proudila takovým způsobem, který vede k postupnému vytlačování vzduchu do dělící roviny. Pokud i přesto problém s uzavřeným vzduchem setrvává, může být další vhodnou alternativou ke standardním odvzdušňovacím kanálům odvzdušnění přes vyhazovače. Tento způsob spočívá v mírné úpravě tvaru vyhazovače a to jeho zploštěním na protilehlých stranách. Z hlediska odvzdušnění jsou v dutině formy problematické slepé otvory, ze kterých tavenina vytlačuje vzduch velmi obtížně. Proto jsou mnohdy příslušné části formy vytvořeny ze dvou dílů (dno slepého otvoru je tvořeno vloženým dílem), což umožňuje únik vzduchu přes dělící plochu mezi vloženým dílem a zbytkem těla formy. Mezi další zásady správného provedení odvzdušnění dutiny vstřikovací formy patří:

- Plnění dílů s žebrováním podél těchto žeber, aby nedocházelo k uzavírání vzduchu na konci žeber.

- Žebra by měla být opatřena rádiusem a úkosem, aby bylo lépe předcházeno uzavírání vzduchu (např. viz obr. 10.7).

Obr. 11.2: Umístění odvzdušňovacích kanálů