14 Sled obráběcích operací při výrobě vstřikovací formy

Po vyjasnění všech detailů a podmínek, které musí vstřikovací forma splňovat, se zahajuje proces konstrukce. Tento proces je následován tvorbou technologických postupů obráběcích prací, návodek a programů pro obrábění. V případě, že se jedná o složité obráběcí práce s existujícím rizikem vzniku značné škody v případě chybně vytvořeného obráběcího programu, je vhodné před obráběním tento proces simulovat a odhalit tak případné chyby. Rovněž je vhodné již dopředu počítat s riziky a problémy, které mohou při výrobě nastat a na tyto vytvořit předběžná opatření či opatření, která se aplikují v případě, že dojde k určitému problému.

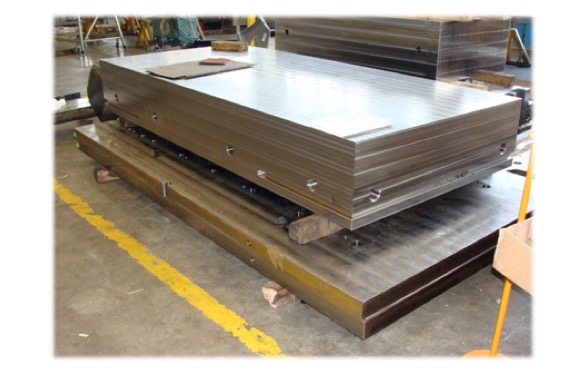

Obr. 14.1: Zúhlovaný blok oceli

Výroba formy začíná tzv. zúhlováním oceli. Blok oceli (viz obr. 14.1) je nutné připravit pro přesné obrábění, zhotovit upínací držáky a otvory.

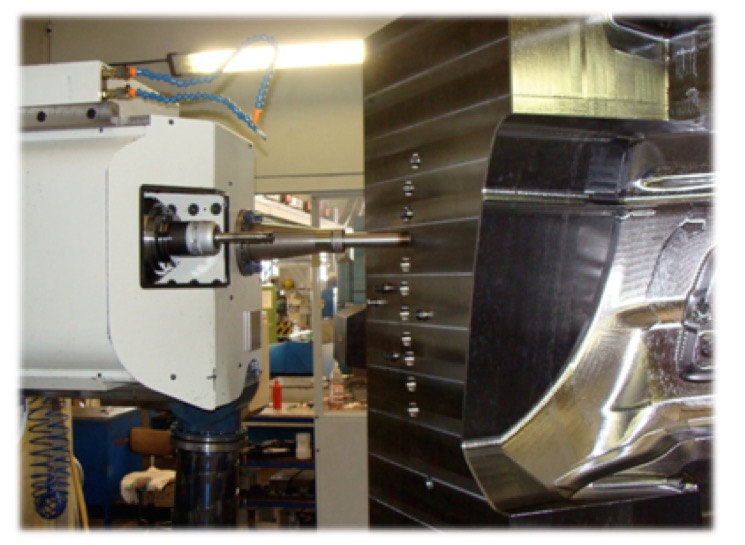

Obr. 14.2: Vrtání temperačních kanálů

Po zúhlování bloku oceli následuje vrtání temperačních kanálů. U dlouhých temperačních kanálů je vrták veden v pouzdře, kudy jednak proudí kapalina a jednak jsou odváděny špony. Na obr. 14.2 je vyobrazeno pracoviště, kde se provádí vrtání temperačních kanálů (konkrétně se jedná o pevnou část vstřikovací formy určené pro vstřikování automobilového nárazníku). Příklady vrtáků k tomuto účelu používaných jsou uvedeny na obr. 14.3. Jedná se o vrtáky určené pro dlouhé temperační kanály. Na krátké temperační kanály se používají standardní šroubovité vrtáky, popř. prodloužené.

Obr. 14.3: Vrtáky pro vrtání temperačních kanálů

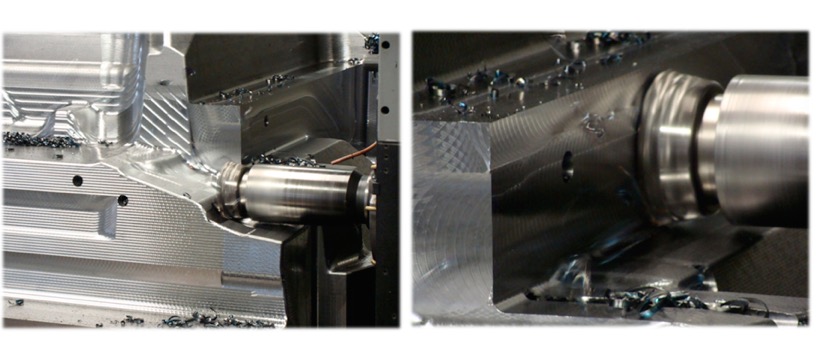

Po vyvrtání temperačních kanálů je prováděno hrubování tvarových ploch dutiny vstřikovací formy s přídavkem 1,5 mm oproti finálnímu tvaru. Hrubování je prováděno po vrstevnicích. Příklad hrubovací operace je uveden na obr. 14.4. Pohyblivá část vstřikovací formy je opatřena v některých případech velkým množstvím otvorů pro vyhazovače, kapsami pro šikmé kolíky apod. Proto je nutné dodržení sledu vrtání temperačních otvorů a hrubování, jelikož existuje určité riziko vzniku deformací a případných vad vlivem vrtání. U pevné části vstřikovací formy je možné vrtání chlazení a hrubovací operaci přehodit, jelikož riziko vzniku deformací či vad je nižší.

Obr. 14.4: Hrubování tvaru dutiny formy

Hrubovací operace jsou následovány obráběním s přídavkem přibližně 0,5 mm oproti finálnímu tvaru (viz obr. 14.5).

Obr. 14.5: Obrábění tvaru dutiny formy

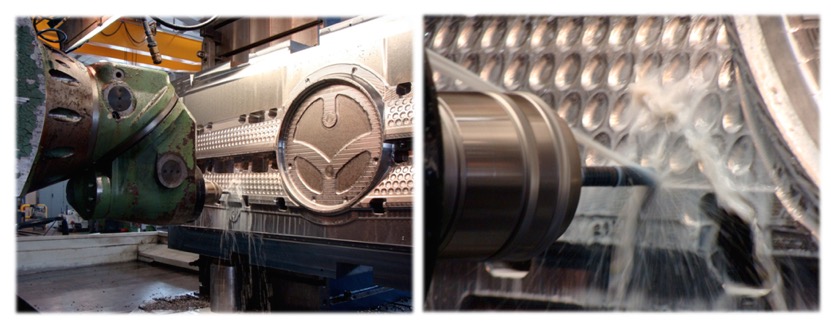

Finální frézování musí být prováděno v každém případě až po vyvrtání temperačních kanálů, aby bylo eliminováno riziko vzniku deformací vlivem vnitřního pnutí. Výše uvedené operace jsou následovány tzv. 2,5D obráběním. V rámci tohoto procesu jsou obráběny a vytvářeny všechny plochy, které netvoří vstřikovaný díl, tzn. prostory pro vedení posuvných prvků formy, dosedací elementy, centrování, kapsy pro upínky, otvory pro upínací šrouby atd. (viz např. obr. 14.6).

Obr. 14.6: 2,5 D obrábění

Pokud je to nutné, je poslední strojní operací elektroerozívní obrábění. K této operaci je nutná výroba elektrod, které jsou nejčastěji vyrobeny s grafitu, mědi či bronzu. Grafitové elektrody umožňují elektroerozívní obrábění jemnějších detailů ve srovnání s měděnými či bronzovými. Výroba elektrod probíhá na strojích výlučně určených pro tento účel, jelikož je vyžadována velmi vysoká přesnost výroby elektrod. Tyto jsou většinou po frézování leštěny. Příklad elektroerozívně obráběného dílu je uveden na obr. 14.7.

Obr. 14.7: Elektroerozívně obrobený díl vstřikovací formy

Po ukončení každé operace by měla být provedena mezioperační kontrola, aby nedocházelo k řetězení případných chyb v provedení. Po ukončení všech strojních operací je provedena 100% kontrola buď ručním měřením nebo 3D měřením. Po této kontrole je zahájeno provádění ručních prací. Jedná se o leštění viditelných a funkčních ploch či montáž a tušírování (zkoušení správnosti provedení dosedacích ploch, zejména dělící roviny. Příslušné dosedací plochy se jednostranně opatří tušírovací barvou, díly se sestaví a tím se vytvoří otisk, ze kterého je patrné, zda-li a kde na sobě plochy správně doléhají či nikoliv.). Leštící operace jsou prováděny s ohledem na případné budoucí povrchové úpravy dutiny vstřikovací formy či vstřikovaného dílu:

- Leštění pro následné dezénování povrchu dutiny formy – Rz 280,

- Leštění pro následné lakování vstřikovaného dílu - Rz 400,

- Leštění pro následné chromování dílu - Rz 800 (tzv. zrcadlový lesk).

Na základě výsledku tušírovacích prací může dojít – pokud je to nutné – ještě k přefrézování tvarů pro dosažení přesného doléhání jednotlivých dílů formy. Po sestavení celé formy se provádí opětovně tušírování dělící roviny. Do dělící roviny se vloží přesně naměřené podložky, které se postupně ubírají, až se barva nanesená na jedné straně dělící roviny otiskne na druhou stranu dělící roviny. První doteky se postupně odbrušují až do chvíle, kdy je v kontaktu celá dělící rovina. Odebírá se zpravidla dělící rovina pohyblivé části vstřikovací formy. Po dokončení se celá dělící rovina začistí a forma je předána k finální montáži a připojení periferií (temperační systém, hydraulika, elektroinstalace apod.). Tím je vstřikovací forma připravena k prvnímu zkoušení. Následuje případná optimalizace v případě zjištění nedostatků na vstřikovaném dílu. Tato smyčka zkoušení a optimalizace se může opakovat několikrát až do chvíle, kdy je vstřikovaný díl přijat jako vyhovující. Nedílnou součástí je i dokumentace formy, která by měla obsahovat výkresy formy, 3D data formy, plán údržby, měrové protokoly popř. certifikáty ocelí, popř. nezbytné informace ohledně vybavení formy, připojení periferií apod.