2 Vstřikovací forma a její funkce

Obsah kapitoly

- 2.1 Rozvržení vstřikovací formy

- 2.2 Další obvyklé typy vstřikovacích forem

- 2.3 Porovnání vtokových systémů

- 2.4 Další obvyklé typy vstřikovacích forem

-

- 2.4.1 Vtokové vložky

- 2.4.2 Rozváděcí kanály

- 2.4.3 Ústí vtoku

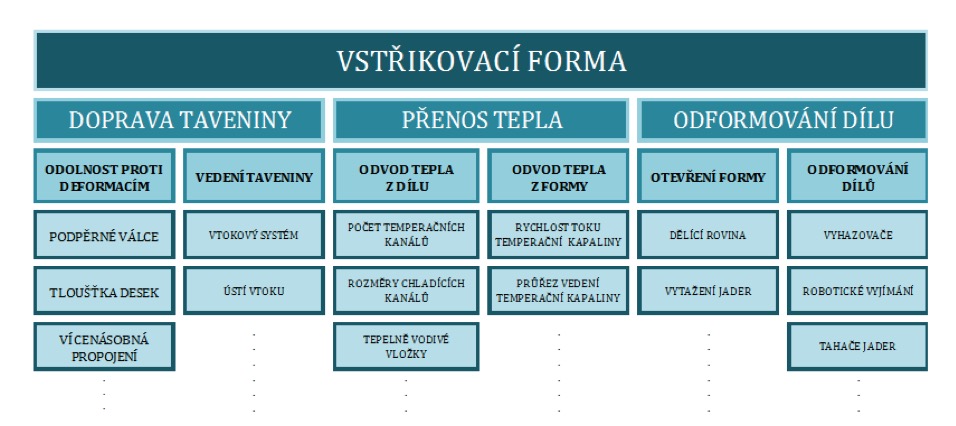

Vstřikovací forma je komplexní systém, který musí splnit současně mnoho požadavků vycházejících z procesu vstřikování termoplastů. Primární funkcí formy je doprava roztaveného polymeru do dutiny formy a její naplnění. Tvar budoucího dílu odpovídá tvaru dutiny formy. Sekundární funkcí vstřikovací formy je efektivní odvod tepla přivedeného taveninou polymeru. Dále musí vstřikovací forma zajistit bezpečné, rychlé a v krátké periodě opakující se vyjmutí dílu. Zajištění těchto tří hlavních funkcí – doprava taveniny polymeru, odvod tepla, odformování – vyžaduje i přítomnost dalších (vedlejších) funkcí vstřikovací formy. Tyto jsou uvedeny na obr. 2.1, kde je uvedena hierarchie funkcí vstřikovací formy. Například funkce dopravy taveniny polymeru vyžaduje, aby:

- Forma odolávala značně vysokým silám, které mohou vést k otevření formy či jejímu defektu.

- Forma obsahovala vtokový systém spojující trysku vstřikolisu a jednu nebo více dutin vstřikovací formy.

Tyto vedlejší funkce mohou dále generovat další požadavky na vstřikovací formu zejména v případě speciálních modifikací vstřikovacího procesu.

Obr. 2.1: Základní funkce a vlastnosti vstřikovací formy

Je nutné zmínit, že obr. 2.1 neuvádí vyčerpávající seznam všech možných funkcí vstřikovací formy, ale jen základní hlavní a vedlejší funkce, které musí být zohledněny při konstrukci většiny vstřikovacích forem. Stejně tak je možné si povšimnout, že některé požadavky jsou ve vzájemném konfliktu. Např. lepšího odvodu tepla z dutiny vstřikovací formy může být dosaženo použitím velkého počtu chladících kanálů, které kopírují dutiny vstřikovací formy. Ovšem odformování vstřikovaného dílů může vyžadovat přítomnost většího množství vyhazovacích prvků v oblastech, kde by bylo z hlediska odvodu tepla vhodné umístit kanály chladicího systému vstřikovací formy a podobně. V tento okamžik musí konstruktér vstřikovací formy učinit rozhodnutí mezi takto odporujícími si požadavky a výsledný návrh konstrukce musí být kompromisem. Začínající konstruktéři vstřikovacích forem mají tendenci splnit všechny požadavky na vstřikovací formu v maximální možné míře za cenu neúměrného zvýšení konstrukční a výrobní složitosti vstřikovací formy. Je zřejmé, že to není zcela správný krok, jelikož dochází většinou ke zbytečnému zvětšování rozměrů vstřikování formy, zvyšování výrobních nákladů na formu a tím ke snížení efektivity provozu vstřikovacích forem.

Zpět na začátek2.1 Rozvržení vstřikovací formy

Existuje nespočet variant provedení vstřikovacích forem. Proto bude nejprve popsána nejjednodušší možná varianta – dvoudesková forma.Zpět na začátek

2.1.1 Vnější pohled na vstřikovací formu

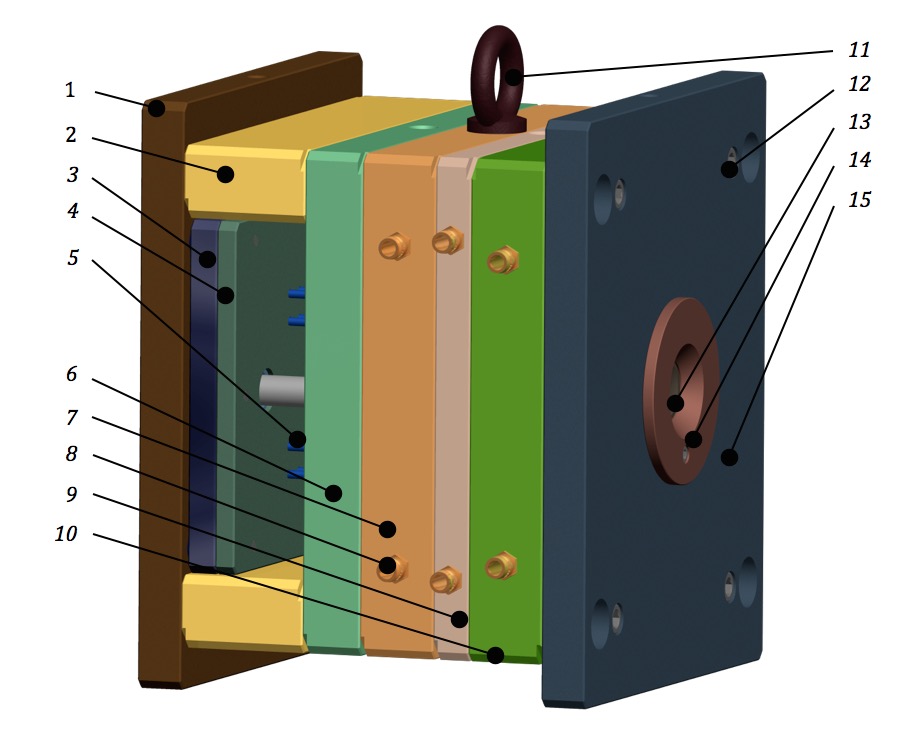

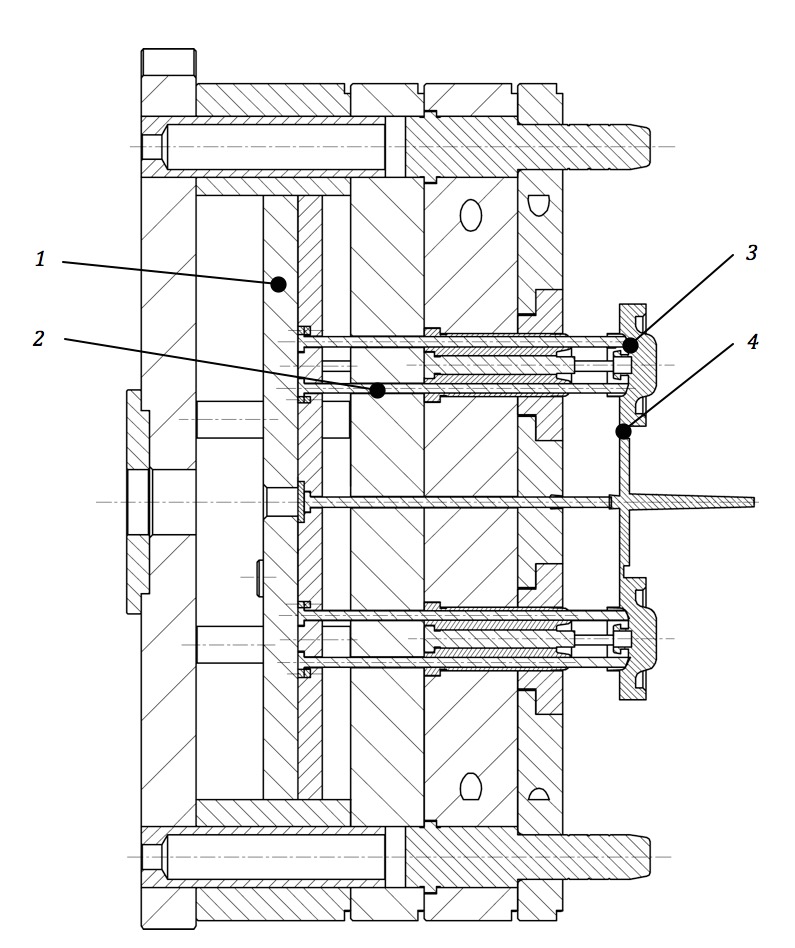

Na obr. 2.2 je možné vidět základní skladbu dvoudeskové vstřikovací formy, která se skládá z několika desek vzájemně spojených nejčastěji pomocí šroubů s válcovou hlavou. Upínací desky pevné (někdy také tvárnice) a pohyblivé (někdy také tvárník) části vstřikovací formy (obr. 2.2 poz. 1 a 15) slouží k upnutí obou částí formy na vstřikovací stroj. Desky „A“, „B“ a „C“ (obr. 2.2 poz. 7,9 a 10) slouží k vytvoření dutiny, která formuje vstřikovaný díl. Dutina může být vytvořena buď přímo v těchto deskách, nebo tyto desky slouží k ukotvení vložek, ve kterých je příslušná tvarová dutina vytvořena. Jelikož k výrobě dílů, které tvoří dutinu vstřikovací formy, je nutné použití mechanicky popř. abrazivně odolnějších a tím pádem dražších materiálů, nabízí použití tvarových vložek v některých případech i velmi významnou úsporu nákladů na výrobu vstřikovací formy. Pro ukotvení těchto vložek lze totiž použít méně mechanicky odolných - levnějších - materiálů. O konkrétních typech pro výrobu vstřikovacích forem obvykle používaných materiálů bude pojednáno v následujících kapitolách.

Obr. 2.2: Uzavřená dvoudesková vstřikovací forma

1 – upínací deska pohyblivé části vstřikovací formy, 2 – rozpěra, 3 – hlavní vyhazovací deska, 4 – přidržovací vyhazovací deska, 5 – vyhazovač, 6 – podpěrná deska, 7 – „B“ deska, 8 – přípojka chlazení, 9 – „C“ deska, 10 – „A“ deska, 11 – manipulační oko, 12 – hlavní montážní šrouby, 13 – vtoková vložka, 14 – středící kroužek pevné části vstřikovací formy, 15 – upínací deska pevné části vstřikovací formy

Tento typ vstřikovací formy se nazývá dvoudeskový zejména z toho důvodu, že v podstatě pouze dvě desky přicházejí do styku s taveninou. Jak bylo uvedeno výše, vstřikovací formy mohou být řešeny v několika konstrukčních provedeních i v případě, že se jedná o totožný výrobek. Zejména s ohledem na jednoduchost a proveditelnost obráběcích prací či úsporu materiálových nákladů jsou na obr. 2.2 desky „B“ a „C“ jako dvě samostatné součásti. Bylo by možné tyto desky navrhnout jako jednu desku o celkové tloušťce odpovídající součtu tlouštěk desek „B“ a „C“, ovšem toto by znemožnilo použití jednodušších, produktivnějších a levnějších výrobních technologií. Např. mnohdy je možné dosáhnout vhodným rozdělením desek možnosti použití řezání drátem namísto obvykle značně náročnějšího elektroerozívního obrábění. Další nedílnou součástí vstřikovací formy jsou středící kroužky pevné a pohyblivé části vstřikovací formy. Funkce středícího kroužku spočívá v zajištění přesné polohy vstřikovací formy na vstřikovacím stroji. Vstřikovací forma musí být upnuta tak, aby osa trysky vstřikovacího stroje byla totožná s osou vtokové vložky vstřikovací formy, přes kterou proudí tavenina plastu do vtokového systému a dutiny vstřikovací formy. Rovněž z pohledu ovládání vyhazovacích desek je nezbytné, aby osa vstřikovacího stroje byla totožná s osou, ve které je vytvořen otvor v hlavní vyhazovací desce, sloužící k připojení vyhazovacího systému vstřikovací formy k vyhazovacímu systému vstřikovacího stroje. Průměr středícího kroužku musí odpovídat průměru středícího otvoru vstřikovacího stroje. Dle jednotlivých výrobců a velikosti vstřikovacích strojů se mohou průměry středících otvorů lišit.

Ve chvíli, kdy se dává do pohybu pohyblivá deska vstřikovacího stroje, dávají se do pohybu všechny desky, které jsou na tuto desku vstřikovacího stroje upnuty. V případě vstřikovací formy vyobrazené na obr. 2.2 se jedná o upínací desku (viz poz. 1), rozpěru (obr. 2.2 poz. 2), hlavní vyhazovací desku (viz obr. 2.2 poz. 3), přidržovací vyhazovací desku (viz obr. 2.2 poz. 4), vyhazovače (viz obr. 2.2 poz. 5), podpěrnou desku (viz obr. 2.2 poz. 6), desku „B“ (viz obr. 2.2 poz. 7) a desku „C“ (viz obr. 2.2 poz. 9) a samozřejmě všechny vnitřní díly vstřikovací formy náležející do pohyblivé části. Hranice mezi pohyblivou částí a pevnou částí vstřikovací formy se nazývá dělící rovina vstřikovací formy. Všechny díly, které tvoří dělící rovinu, musí být vyrobeny s dostatečnou přesností a z dostatečně mechanicky odolných materiálů tak, aby provozem vstřikovací formy nedocházelo k poškození dělící roviny či k netěsnostem dutiny vstřikovací formy.

Zpět na začátek2.1.2 Pohled na vstřikovací formu při odformování dílu

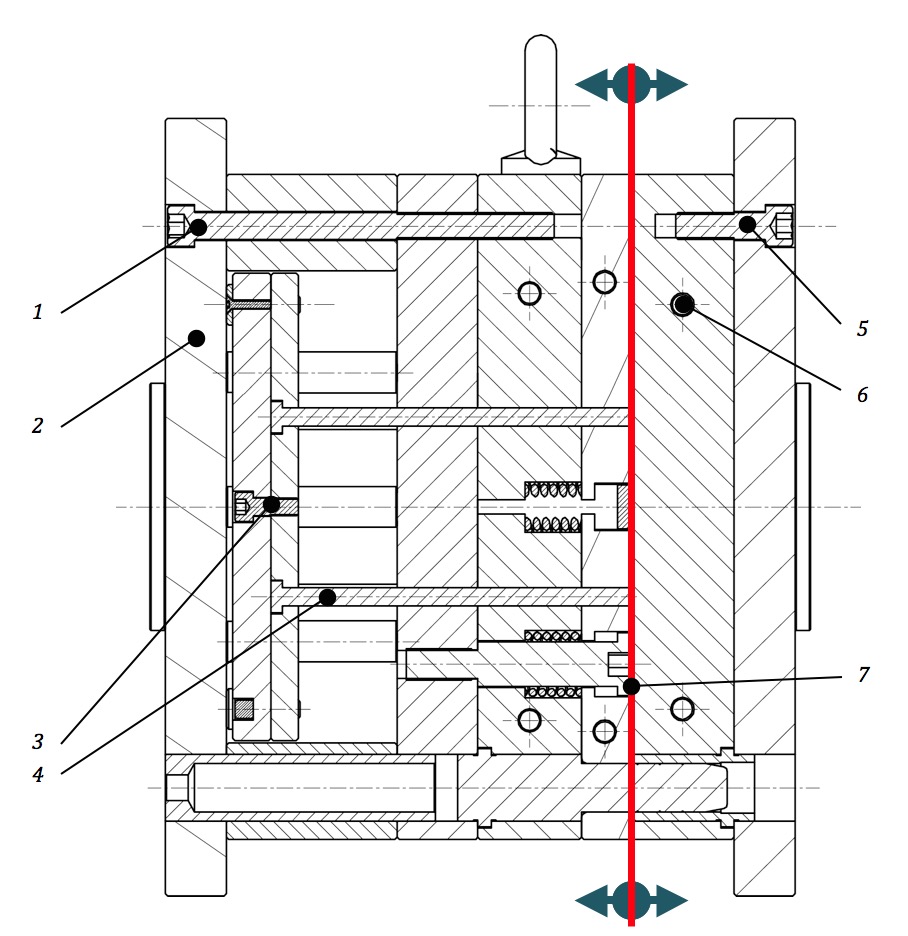

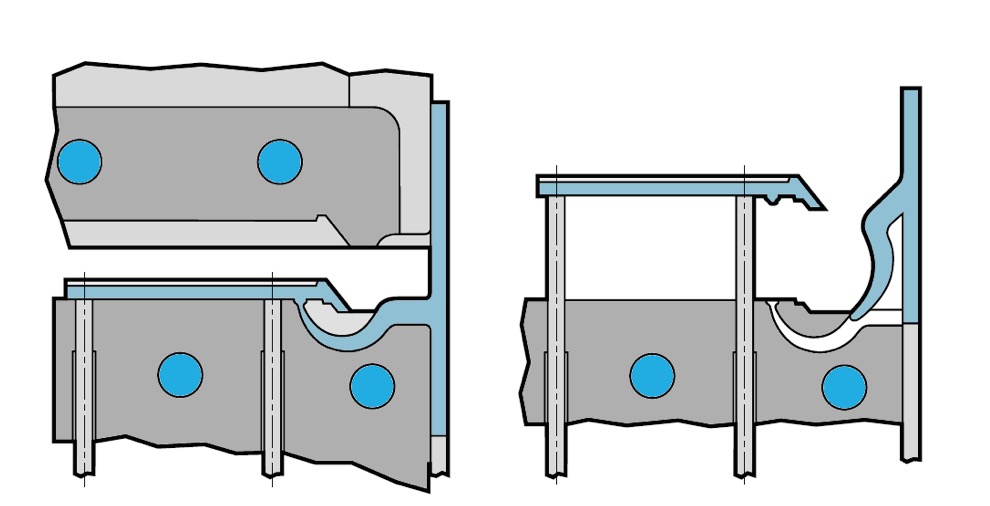

Obr. 2.3 znázorňuje dvou deskovou vstřikovací formu v otevřené pozici a s vysunutým vyhazovacím systémem. Tavenina plastu byla vstříknuta do dutiny vstřikovací formy, kde ztuhla. Po otevření formy je tedy díl připraven k odformování (vyhození). Aby k této operaci mohlo dojít, musí být forma otevřena natolik, aby po vysunutí vyhazovacího systému mohlo dojít k bezpečnému přemístění (vypadnutí) dílu(ů) ze vstřikovací formy. Vysunutím vyhazovacího systému vstřikovací formy, které zajistí pohyb vyhazovacího systému stroje, dojde k vysunutí vyhazovačů, které odformují (vysunou) vstřikovaný díl z dutiny pohyblivé části vstřikovací formy, kde byl do té chvíle pomocí třecích sil spojen s dílem vstřikovací formy nazývaným pevné jádro (viz obr. 2.3 poz. 17). Jádra vstřikovací formy obvykle tvoří vnitřní tvary vstřikovaných dílů. Novým pojmem na obr. 2.3 jsou tzv. vracecí kolíky (viz obr. 2.3 poz. 16). Tyto plní funkci pojistky a zaručují, že při zavření vstřikovací formy budou vyhazovače v zadní pozici.

Obr. 2.3: Otevřená dvoudesková vstřikovací forma

1 – upínací deska pohyblivé části vstřikovací formy, 2 – rozpěra, 3 – hlavní vyhazovací deska, 4 – přidržovací vyhazovací deska, 5 – vyhazovač, 6 – podpěrná deska, 7 – „B“ deska, 8 – přípojka chlazení, 9 – „C“ deska, 10 – „A“ deska, 11 – manipulační oko, 12 – hlavní montážní šrouby, 13 – vtoková vložka, 14 – středící kroužek pevné části vstřikovací formy, 15 – upínací deska pevné části vstřikovací formy, 16 – vracecí kolíky, 17 – pevné jádro, 18 – vodící sloupky, 19 – vstřikovaný díl, 20 – podpěrné válce

Vracecí kolíky jsou totiž rovněž spojeny s hlavní vyhazovací deskou a při zavírání formy dojde (pokud by to z nějakých důvodů nezajistil příslušnými pohyby vstřikolis) prostřednictvím kontaktu čelní plochy vracecích kolíků s dělící rovinou pevné části vstřikovací formy k zasunutí celého vyhazovacího systému do správné polohy. Tato umožňuje nejen zahájení vstřikování ale je vyloučena kolize vyhazovačů s dutinou pevné části vstřikovací formy. Dalším novým pojmem je vodící sloupek (viz obr. 2.3 poz. 18), který zaručuje správnou vzájemnou a přesnou polohu pohyblivé a pevné části vstřikovací formy.

Vstřikovací forma zobrazená na obr. 2.3 je tzv. čtyřnásobná. To znamená, že jsou zaformovány čtyři díly současně a v jednom vstřikovacím cyklu jsou tedy současně vyrobeny čtyři díly. Vícenásobné zaformování dílů je používáno zejména s ohledem na ekonomičnost procesu vstřikování. Např. 1 minuta provozu vstřikovacího stroje stojí 10 Kč (600 Kč/hod). Jeden výrobní cyklus trvá 1 minutu. Je zřejmé, že v případě zaformování pouze jednoho dílu, budou strojní náklady na výrobu jednoho dílu 10 Kč. Pokud by byly zaformovány dva díly současně, sníží se tyto náklady na 5 Kč atd. Rozhodnutí o počtu zaformovaných dílů je velmi důležité a musí být učiněno ještě před zahájením konstrukce vstřikovací formy. Je ovlivněno zejména dostupným technologickým vybavením (velikost a vstřikovací kapacita vstřikolisu), plánovaným ročním množstvím vyráběných dílů atd.

Ve vícenásobných formách jsou díly umístěny v dělící rovině tak, aby vznikl prostor pro vtokový systém, chladící kanály a další komponenty nutné k provozu vstřikovací formy. V zásadě by díly měly být zaformovány v co možná nejmenší vzdálenosti od sebe. Současně by tím ale neměly být negativně ovlivněny ostatní funkce vstřikovací formy (odformování – pohyby vyhazovačů, chlazení atd.) V případě identických dílů lze obvykle říci, že čím je forma menší, tím je forma levnější.

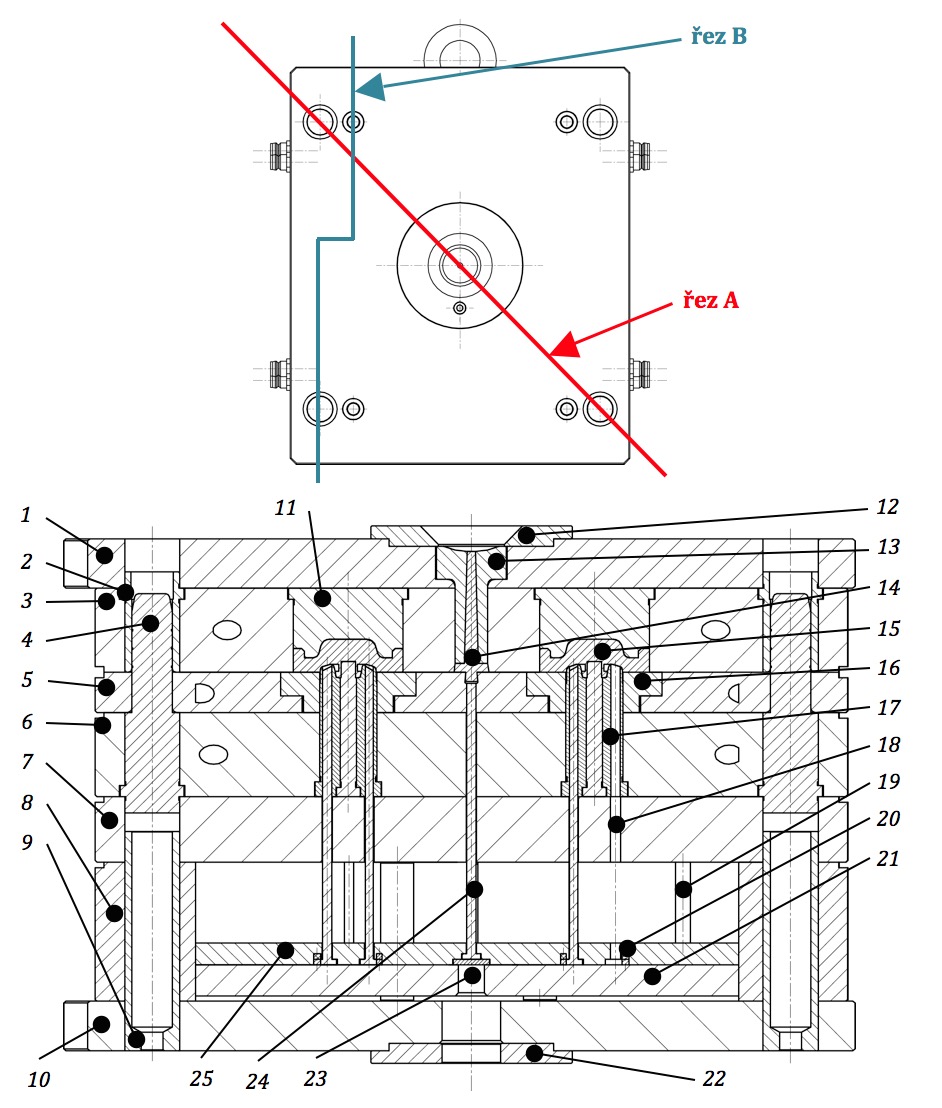

Zpět na začátek2.1.3 Řez vstřikovací formou a funkce

Obr. 2.4 znázorňuje horní pohled na formu včetně uvedení polohy řezu (řez A) formou, který je uveden na obr. 2.4 dole. Jednotlivé díly jsou odlišně šrafovány a je velmi důležité v této fázi porozumět úloze jednotlivých dílů v procesu vstřikování. Během fáze plnění (vstřikování) se tavenina polymeru přemisťuje od trysky vstřikolisu přes vtokovou vložku a vtokový systém vytvořený v dělící rovině do dutiny vstřikovací formy. Rozhraní mezi vtokovým systémem a dutinou formy se nazývá ústí vtoku. Jak již bylo uvedené výše, následuje fáze dotlaku, který vyrovnává objemové změny vzniklé v důsledku smršťování polymeru během jeho chladnutí. Jednotlivé desky vstřikovací formy musí být dimenzovány tak, aby odolaly vysokým tlaků, které jsou během fáze plnění a dotlaku ve formě přítomny. V některých případech se používá tzv. podpěrných válců, které mají za úkol vyztužit podpěrnou desku tak, aby tato nemusela být příliš masivní. Teplo přivedené taveninou polymeru do vstřikovací formy je průběžně odváděno pomocí chladících kanálů do obíhajícího chladícího média (voda, olej apod.). Tepelné vlastnosti materiálu jednotlivých komponent vstřikovací formy společně s velikostí a umístěním chladících kanálů rozhodují o rychlosti odvodu tepla s dutiny vstřikovací formy a tím o době, kterou potřebuje vstřikovaný díl k tomu, aby ztuhnul.

Poté co je díl dostatečně zchlazen, vstřikovací stroj otevírá formu tím, že pohybuje pohyblivou částí vstřikovací formy směrem od pevné části vstřikovací formy. Nejčastěji se vstřikované díly pohybují společně s pohyblivou částí formy. Ve chvíli, kdy je vstřikovací forma zcela otevřena, vstřikolis aktivuje pohyb hlavní vyhazovací desky, tím dojde k vysunutí vyhazovačů a k vyhození vstřikovaného dílu ven z formy. Díly mohou buď volně spadnout do prostoru pod vstřikovací formou, nebo mohou být odebrány pomocí robotu. Následuje zpětný pohyb hlavní vyhazovací desky, zavření formy a vstřikovací cyklus se opakuje. Obr. 2.5 zobrazuje pro lepší pochopení funkce další řez vstřikovací formou. Z obr. 2.5 (řezu B) je zřejmé, které části vstřikovací formy náleží pohyblivé a pevné části vstřikovací formy. Zejména je to možné zjistit podle příslušných spojovacích prvků (šroubů s válcovou hlavou a osazených šroubů se zápustnou hlavou). Obr. 2.3 znázorňuje otevřenou vstřikovací formu s vysunutou hlavní vyhazovací deskou a odformovanými díly.

Na obr. 2.4 se vyskytuje opět několik nových pojmů. Zejména se jedná o následující důležité komponenty vstřikovací formy:

- Vodící pouzdro – je v posuvné vazbě s vodícím sloupkem a společně zajišťují vzájemnou správnou a přesnou polohu pohyblivé a pevné části vstřikovací formy. V některých případech se lze setkat s řešením, kdy vodící sloupek nezajíždí do vodícího pouzdra, ale pouze do přesné díry. Nejedná se však o vhodné řešení pro případ velkosériové výroby, protože posuvným pohybem vodícího sloupku do přesného otvoru může dojít vlivem tření k opotřebení otvoru a tím pádem nemusí být dodržena požadovaná přesnost polohy pohyblivé a pevné části vstřikovací formy.

- Centrovací pouzdro – zajišťuje vzájemnou správnou a přesnou polohu desek, kterými prochází.

- Pojišťovací kolík – v případě, že je to nutné, slouží pojišťovací kolíky k zajištění vyhazovačů proti nahodilému pootočení během provozu vstřikovací formy. Jedná se o případy, kdy čelo vyhazovače ústí do povrchu dutiny formy, který vyžaduje např. zabroušení vyhazovače pod určitým úhlem či zabroušení čela vyhazovače do určitého nepravidelného nesymetrického tvaru.

- Přidržovač/vyhazovač vtokového systému – během otevírání vstřikovací formy drží vtokový systém na pohyblivé straně formy a zajišťuje odformování vtokového systému z vtokové vložky popř. z části vtokového systému, která je vytvořena v pevné části vstřikovací formy. Mohou (ale nemusí) být vytvořeny na vyhazovačích či v oblasti vyhazovačů např. viz obr. 2.23).

- Dorazová podložka hlavní vyhazovací desky – zajišťuje přesnou kontrolu zdvihu vyhazovačů.

Obr. 2.4: Uzavřená dvoudesková vstřikovací forma (řez A)

1 – upínací deska pevné vstřikovací formy, 2 – vodící pouzdro, 3 – deska „A“, 4 – vodící sloupek, 5 – deska „C“, 6 – deska „B“, 7 – podpěrná deska, 8 – rozpěra, 9 – centrovací pouzdro, 10 – upínací deska pohyblivé části vstřikovací formy, 11 – jádro, 12 – středící kroužek pevné části vstřikovací formy, 13 – vtoková vložka, 14 – vtokový systém, 15 – vstřikovaný díl, 16 – vložka pro uložení jádra, 17 – jádro, 18 – vyhazovač, 19 – vracecí kolík, 20 – pojišťovací kolík, 21 – hlavní vyhazovací deska, 22 – středící kroužek pohyblivé části vstřikovací formy, 23 – závitový otvor pro připojení vyhazovacího systému, 24 – vyhazovač/přidržovač vtokového systému, 25 – přidržovací vyhazovací deska

Obr. 2.5: Uzavřená dvoudesková vstřikovací forma (řez B)

1 – hlavní montážní šrouby, 2 – dorazová podložka hlavní vyhazovací desky, 3 – montážní šrouby hlavní a přidržovací vyhazovací desky, 4 – vracecí kolík, 5 – kotvící šrouby desky „C“, 6 – chladící kanály, 7 – dělící rovina.

Obr. 2.6: Otevřená dvoudesková vstřikovací forma (řez A)

1 – hlavní vyhazovací deska, 2 – vyhazovač, 3 – odformovaný vstřikovaný díl, 4 – ústí vtoku

Zpět na začátek

2.2 Další obvyklé typy vstřikovacích forem

Dvoudeskové vstřikovací formy jsou velmi rozšířeným konstrukčním pojetím vstřikovací formy, ovšem mají poměrně mnoho omezení:

- Nutné zaformování vtokového systému do dělící roviny.

- Omezené množství řešení ústí vtoku.

- Limitovaná vzdálenost dutin v případě vícenásobných vstřikovacích forem.

- Zvýšené tlaky taveniny polymeru v důsledku proudění taveniny vtokovým systémem.

- Vyšší podíl odpadu – vtokový systém je primárně odpad (lze ho ovšem recyklovat).

Z výše uvedených důvodů bylo pro velkosériovou výrobu vstřikováním vyvinuto několik typů forem, které uvedené nevýhody dvoudeskové vstřikovací formy částečně odstraňují. Jedná se např. o třídeskové formy, formy s horkým rozvodem, etážové formy, apod. V současné době jsou pravděpodobně nejrozšířenější konstrukční variantou řešení dopravy taveniny plastu do dutiny formy s tzv. horkým rozvodem.

Pojem horký rozvod vychází ze samotného principu tohoto systému, který spočívá v udržení polymeru v roztaveném stavu v oblasti mezi tryskou vstřikovacího stroje a ústím vtoku případně vedlejším rozváděcím kanálem po celou dobu vstřikovacího cyklu. Výsledkem je skutečnost, že není produkován žádný nebo minimální odpad v podobě vtokového systému, jak je tomu v případě dvoudeskové vstřikovací formy. Jelikož horký rozvod taveniny umožňuje udržení polymeru v roztaveném stavu až k ústí vtoku, je možné pomocí něj vstřikovat díly s menší tloušťkou stěny ve srovnání s např. dvou deskovou vstřikovací formou.

Během procesu vstřikování materiál proudí od trysky vstřikolisu do vyhřívané vtokové vložky a tlačí tak materiál, který je již v horkém rozvodu do dutiny formy. Ve chvíli, kdy jsou dutiny naplněny, dochází k zatuhnutí ústí vtoku, čímž je zabráněno unikání taveniny polymeru z horkého rozvodu, když je forma otevřena. Tlak taveniny polymeru vzniklý uvnitř horkého rozvodu způsobí, že ústí vtoku jsou proražena na začátku dalšího vstřikovacího cyklu.

Podobně jako v případě celých vstřikovacích forem, existuje i řada konstrukčních řešení horkého rozvodu. Stejně jako přinášejí tato konstrukční řešení několik nesporných výhod, kterými je např.:

- Široké možnosti přizpůsobení polohy ústí vtoku.

- Lepší přenos tlaku.

- Nižší spotřeba materiálu.

- Vyšší produktivita procesu vstřikování.

existuje i řada nevýhod použití horkého rozvodu:

- Vyšší náklady na vstřikovací formu s horkým rozvodem (mohou tvořit značnou část ceny vstřikovací formy).

- Delší doba nutná na změnu materiálu (materiál uvnitř horkého rozvodu vyžaduje několik výrobních cyklů, než dojde ke kompletní výměně materiálu (v praxi je často výměna materiálu nazývána tzv. přejezd materiálu)).

2.2.1 Varianty provedení horkého rozvodu

Komerčně je dostupná celá škála horkých rozvodů od jednoduchých vyhřívaných vtokových vložek až po uzavíratelné trysky umožňující tzv. kaskádové či sekvenční plnění dutiny formy. Obvykle se horký rozvod skládá z vyhřívané vtokové vložky, vyhřívaného vtokového systému, vtokového ústí a příslušného kabelového vedení zajišťující vytápění celé soustavy. Horký rozvod je tepelně izolován od ostatních částí vstřikovací formy tak, aby docházelo k co nejmenším tepelným ztrátám. Jako izolačního prostředku je využíváno vzduchových mezer a minimálních kontaktních ploch horkého rozvodu s díly vstřikovací formy. Vtokový systém je veden v pevné části vstřikovací formy nad příslušnými dutinami.

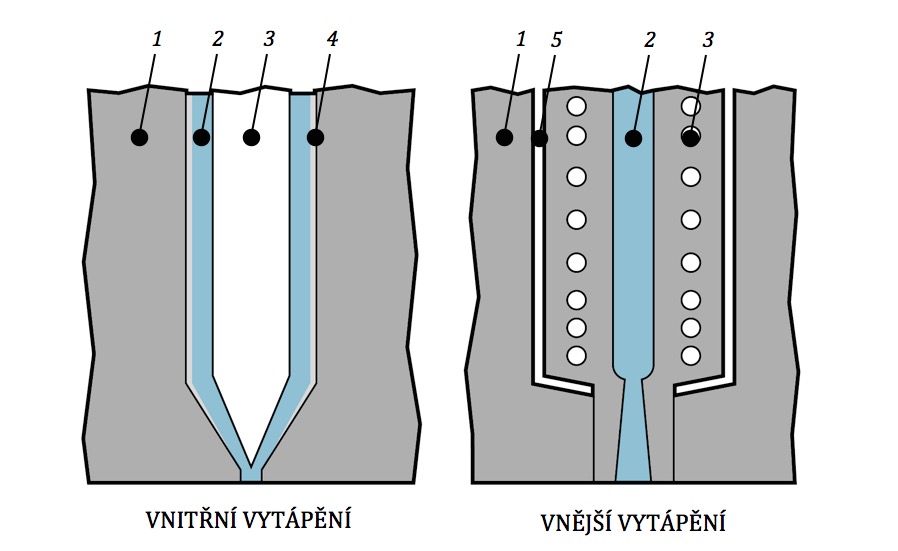

Obr. 2.7: Základní provedení vyhřívání horkého rozvodu

1 – studený materiál formy, 2 – kanál pro proudění taveniny, 3 – topné těleso, 4 – zamrzlá vrstva plastu, 5 – izolační vzduchová mezera

Vyhřívání horkých rozvodů je řešeno buď jako vnitřní či vnější (viz obr. 2.7). Horké rozvody s vnějším vytápěním udržují nastavenou teplotu pomocí tepla dodávaného topnými tělesy umístěnými vně kanálu určeného pro proudění taveniny plastu. Vnitřně vytápěné rozvody využívají tzv. torpédového topného tělesa umístěného uvnitř kanálu určeného pro proudění taveniny plastu. Vnitřně vytápěné horké rozvody mají nevýhodu spočívající v tvorbě zamrzlé vrstvy v oblasti kontaktu taveniny se studenou stěnou formy. Časem může tento zamrzlý materiál degradovat a v určitých případech se dostat do dutiny formy a vytvořit zde nejrůznější vzhledové vady či vady ovlivňující mechanické vlastnosti vstřikovaného dílu. Stejný problém se může vyskytovat u všech typů horkých rozvodů, které obsahují slepá místa či ostré rohy, kde se materiál může zdržet delší dobu a tím degradovat. Vnitřně vytápěné horké rozvody nejsou z tohoto důvodu vhodné pro zpracování transparentních typů plastů či typů plastů, které mají zvýšenou citlivost na teplotu, popř. nejsou vhodné pro vstřikování dílů s vysokými požadavky na kvalitu povrchu.

Zpět na začátek2.2.2 Ústí vtoku horkých rozvodů

Tavenina plastu opouští horký rozvod přes ústí, které je na konci topných zón horkého rozvodu. U standardních rozvodů musí materiál v oblasti ústí zatuhnout, aby nedocházelo k samovolnému vytékání taveniny plastu z horkého rozvodu mezi jednotlivými cykly. Ovšem nesmí zatuhnout příliš, aby nedocházelo buď k ucpání horkého rozvodu či strhávání těchto zatuhlin v následujícím cyklu do dutiny formy. Aby bylo dosaženo optimálního stavu v tomto ohledu, je nutné mít kontrolu nad přenosem tepla z a do oblasti, kde materiál opouští horký rozvod. Jedná se o oblast, kde je v kontaktu vyhřívané těleso horkého rozvodu a forma. Tento přenos tepla ovlivňuje řada faktorů:

- Materiál formy.

- Rozměry zakončení horkého rozvodu.

- Řešení temperačních kanálů.

- Teplota taveniny.

- Doba cyklu.

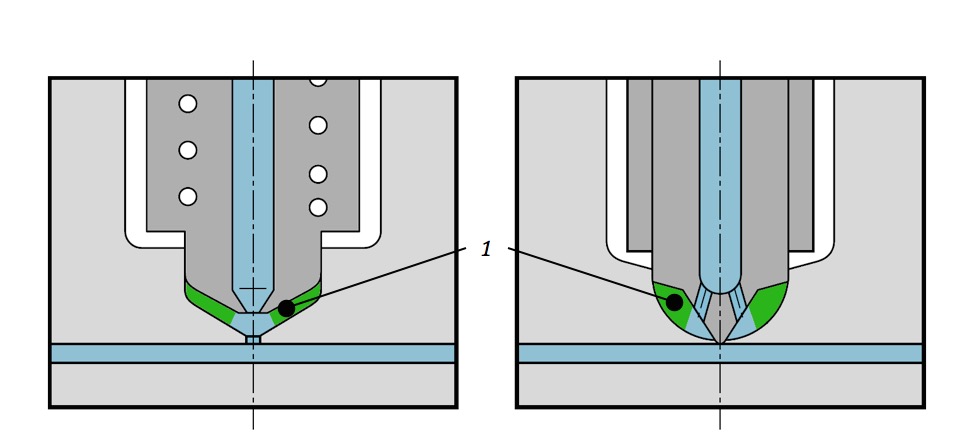

Cílem mnoha řešení horkých rozvodů je tedy dosažení minimálního kontaktu vyhřívaných prvků rozvodů s formou či kvalitní izolace těchto prvků tak, aby docházelo k minimálnímu přenosu tepla do formy. Některá řešení využívají prvního vstřiku materiálu do horkého rozvodu k vytvoření určité izolační vrstvy tvořené plastem (viz obr. 2.8). Tato vrstva plastu zde zůstává až do příští demontáže horkého rozvodu. Jelikož tento materiál určený na izolaci vyhřívaného prvku rozvodu od formy může časem degradovat, není vhodné použití toho řešení pro transparentní materiály, popř. není vhodné pro vstřikování dílů s vysokými nároky na kvalitu povrchu. Volbu správného typu horkého rozvodu je velmi vhodné konzultovat s výrobcem horkého rozvodu v závislosti na vstřikovaném materiálu a povaze vstřikovaného dílu.

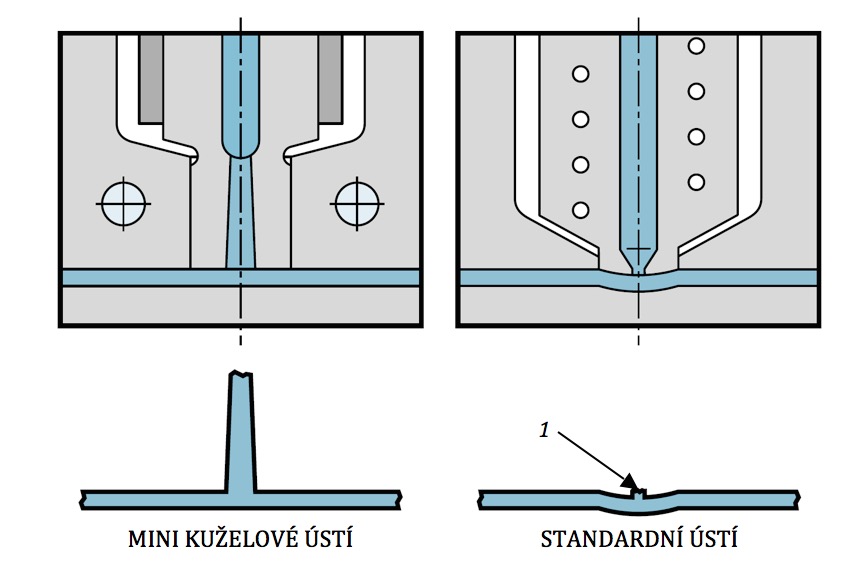

Ústí horkých rozvodů se vyrábějí v několika podobách. Nejčastěji používanými jsou mini kuželová ústí vtoku či uzavíratelná ústí vtoku. Mini kuželová ústí vtoku (viz obr. 2.9) ústí vtoku jsou používána pro typy plastů s nízkou tekutostí popř. amorfní konstrukční plasty. Zejména je to z toho důvodu, že izolují topný prvek horkého rozvodu dále od povrchu formy a obvykle nezpůsobují např. matná místa na díle v oblasti ústí vtoku. Zanechávají ovšem krátký vtokový zbytek na dílu či vedlejším rozváděcím kanálu.

Obr. 2.8: Izolační vrstva zatuhlého plastu v zakončení horkého rozvodu

1 – zatuhlá izolační vrstva

Obr. 2.9: Příklady ústí vtoku horkého rozvodu

1 – zbytek po oddělení od ústí vtoku

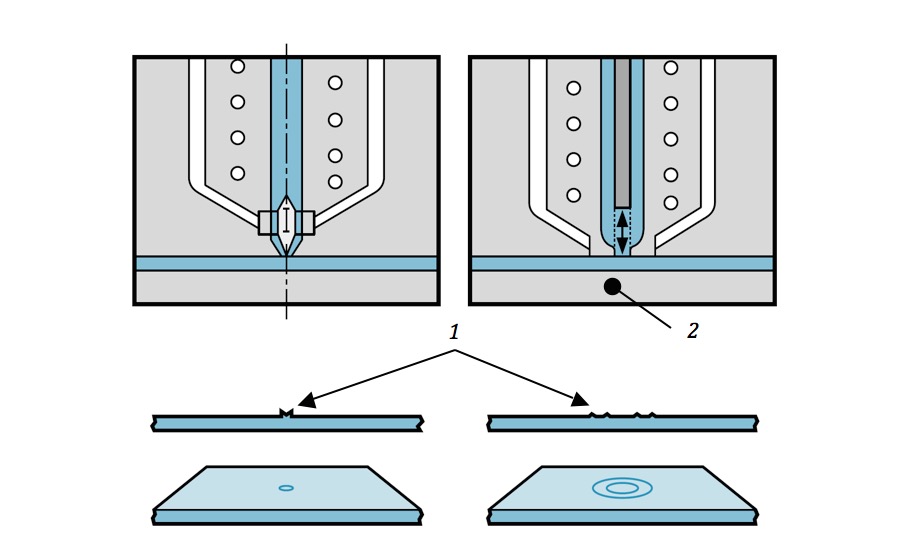

Výše uvedené typy horkých rozvodů se nazývají tzv. otevřené horké rozvody a obvykle zanechávají určitou větší či menší stopu na vstřikovaném dílu, která může vyžadovat následné mechanické oddělení. Existují však řešení horkých rozvodů, která umožňují na vstřikovaném dílu vznik pouze nepatrných stop po ústí vtoku (viz obr. 2.10).

Obr. 2.10: Příklady ústí vtoku horkého rozvodu zanechávajícího pouze nepatrné stopy po odděleném ústí vtoku

1 – zbytek po oddělení od ústí vtoku, 2 – uzavíratelný horký rozvod

Zpět na začátek

2.2.3 Teplotní roztažnost a izolace horkých rozvodů

Jelikož horké rozvody mohou pracovat až do teplot kolem 370 °C (podle typu plastu), je nutné zohlednit efekty, které tento provoz má s ohledem na teplotní roztažnost a izolaci tepla. Obvykle jsou horké rozvody upevněny různými způsoby ve formě. Návrh musí zohledňovat roztažení všech prvků horkého rozvodu během ohřevu. Je tedy nutné vytvořit příslušné vůle tak, aby prvky, které zvětšují v důsledku ohřívání svůj rozměr, měly prostor pro tyto své zvětšené rozměry. Obvykle stačí použití vůle, která odpovídá posuvnému uložení dvou dílů. Hodnota, o kterou se příslušný rozměr v důsledku roztažnosti zvětší, se zvyšuje spolu s počáteční hodnotou tohoto rozměru. Rozměrnější díly se tedy roztáhnou více ve srovnání s díly menšími. Na délku se tedy i horký rozvod roztáhne více než např. koncový průměr v oblasti ústí vtoku. Obvykle jsou dány výrobcem příslušné zástavbové rozměry, do kterých je horký rozvod uložen, a tyto již počítají s tepelnou roztažností a po ohřátí na provozní teplotu vytvoří mezi jednotlivými díly těsnící spojení. Zpravidla je horký rozvod dodán jeho výrobcem i jako CAD model zahrnující již tento zástavbový prostor, který se kompletně při návrhu vloží do modelu sestavy vstřikovací formy.

V souvislosti s horkými rozvody platí následující obecná doporučení:

- Amorfní konstrukční plasty (PC, ABS, SAN apod.) vykazují lepší zpracovatelnost v kombinaci s otevřenými typy horkých rozvodů.

- Semikrystalické plasty (PA6, PA66, PBT) jsou obecně lépe snášející různá zúžení kanálů, kde proudí tavenina, ovšem je nutná pečlivá kontrola temperace vstřikovací formy tak, aby nedocházelo k zamrznutí ústí vtoku či vzniku povrchových vad na vstřikovaném dílu v důsledku vniknutí případných zatuhlin do dutiny formy.

- Kvalitní chlazení v oblasti ústí vtoku a to jak na straně horkého rozvodu, tak na straně, která odvádí teplo ze vstřikovaného dílu v oblasti protilehlé ústí vtoku.

Uzavíratelné ústí vtoku horkého rozvodu

Některé typy horkých rozvodů umožňují mechanické uzavření ústí vtoku, což zabraňuje nežádoucímu unikání taveniny plastu ven z horkého rozvodu či strhávání zatuhlin do dutiny formy (viz obr. 2.10). Obvykle je uzavírání řešeno pomocí hydraulického či pneumatického akčního členu. Tento typ horkého rozvodu prakticky nezanechává na vstřikovaném dílu téměř žádnou stopu (při vhodné konstrukci) a pokud ano, je podobná např. stopě po vyhazovači. Navíc tento systém umožňuje při vícebodovém plnění nastavení sekvenčního či kaskádového plnění dutiny formy. To znamená, že je možné zvolit, která místa vstřikovaného dílu budou plněna dříve a která později. Nevýhodou je samozřejmě vyšší cena ve srovnání se standardními horkými rozvody, zvýšené požadavky na údržbu a zvýšená složitost obsluhy vstřikovací formy.

Zpět na začátek2.3 Porovnání vtokových systémů

Rozhodnutí o typu vtokového systému je kritické a musí být učiněno v první fázi konstrukčního návrhu vstřikovací formy. Souvisí zejména s použitými materiály jednotlivých dílů vstřikovací formy, montáží formy, požadovanou produktivitou procesu, plánovaným rozpočtem vstřikovací formy, vstřikovaným materiálem atd.

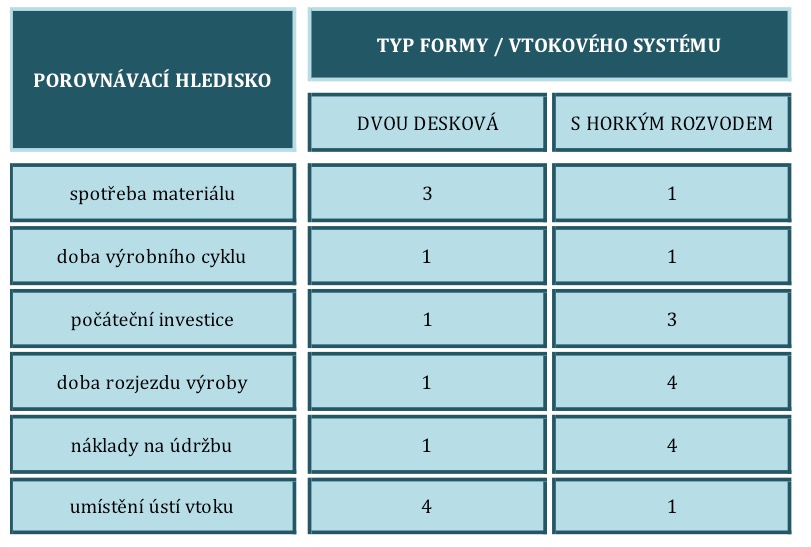

Tab. 2.1: Porovnání dvoudeskové vstřikovací formy a formy s horkým rozvodem

Tab. 2.1 porovnává známkou 1 až 5 (nejlepší až nejhorší) v základních ohledech dvou deskovou vstřikovací formu a formu s horkým rozvodem. V zásadě formy využívající horkého rozvodu vykazují značnou produktivitu ovšem za cenu zvýšených prvotních nákladů, nutné provozní údržby a možných komplikacích při změnách materiálu.

Zpět na začátek2.4 Vtokové vložky, rozváděcí kanály a ústí vtoku

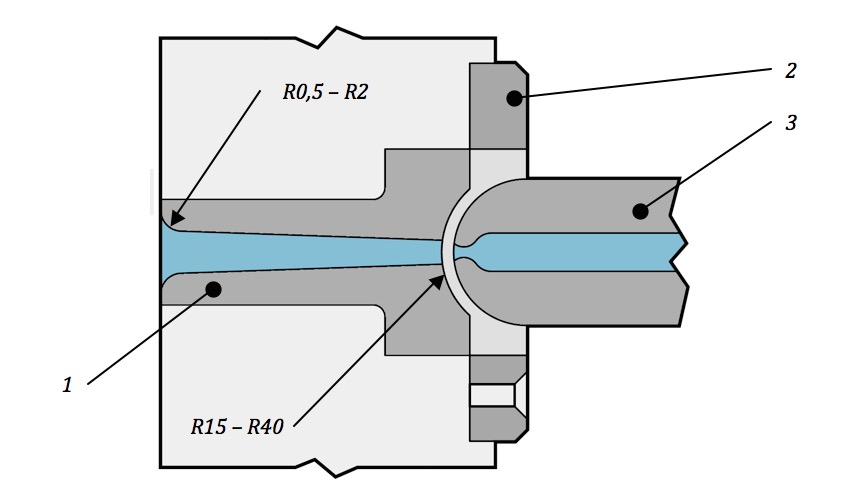

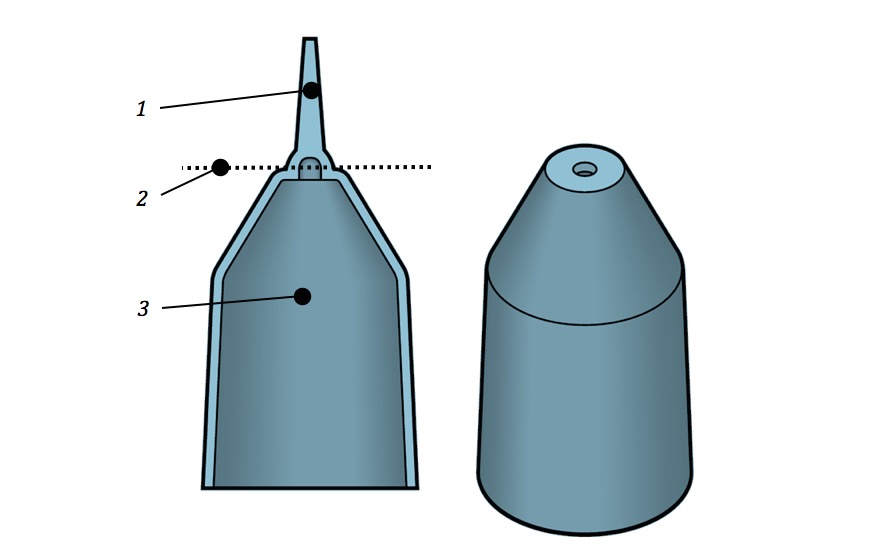

Obr. 2.11: Základní princip vtokové vložky

1 – vtoková vložka, 2 – středící kroužek, 3 – čelo trysky vstřikovacího stroje

Standardní horizontální vstřikovací lisy dopravují taveniny plastu do formy přes otvor v ose pevné upínací desky. Materiál je do formy dopravován systémem složeným z:

- Vtokové vložky.

- Rozváděcích kanálů.

- Ústí vtoku.

2.4.1 Vtokové vložky

Vtoková vložka je orientována paralelně k ose vstřikovací jednotky a dopravuje taveninu plastu do požadované hloubky vstřikovací formy, obvykle do dělící roviny. Tento dopravní kanál může být vytvořen buď přímo do příslušné desky vstřikovací formy ovšem obvykle se jedná o vložku – nakupovaný díl (viz obr. 2.11). Hlava vtokové vložky je obvykle opatřena rádiusem v rozmezí R15,5 a R40 a slouží k dokonale těsnému dosednutí čela vstřikovací trysky vstřikovacího stroje. Kanál uvnitř vtokové vložky je zpravidla opatřen úkosem v rozmezí 0,5° - 1°, což usnadňuje vyjímání z formy.

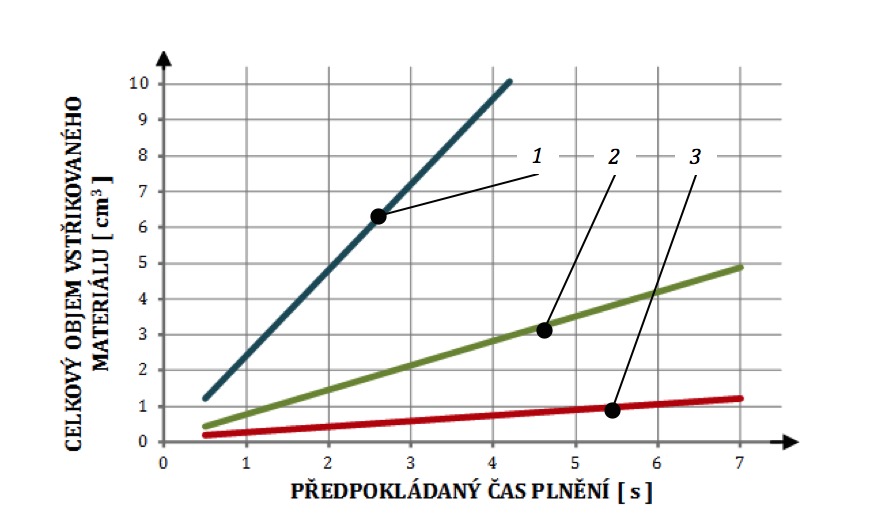

Obr. 2.12: Doporučené hodnoty malých průměrů vtokové vložky

1 – ø8,5 mm, 2 – ø6mm, 3 – ø4 mm

Konstrukce vtokové vložky může ovlivnit efektivitu vstřikovacího procesu a jeho stabilitu. Poddimenzování vtokové vložky může vést ke zvýšenému smykového namáhání taveniny plastu. To může mít za následek degradaci materiálu, vzhledové vady a zvýšený vstřikovací tlak. Průměr otvoru vtokové vložky v oblasti kontaktu s čelem trysky vstřikovacího stroje by měl být mírně vyšší, aby zde nedocházelo ke vzniku nežádoucích zbytků taveniny, které by po zatuhnutí bránily odformování.

Rozměry vtokové vložky jsou zejména dány tokovými vlastnostmi vstřikovaného plastu, rychlostí plnění a případnými specifiky vstřikovaného plastu a platí následující základní pravidla:

- Rozměrné díly nebo díly plněné vyšší rychlosti vyžadují větší rozměry kanálu vtokové vložky.

- Amorfní plasty (PC, ABS apod.) vyžadují větší průměr kanálu vtokové vložky v porovnání se semikrystalickými plasty (PA, PP, PBT apod.).

Obr. 2.12 zobrazuje typické hodnoty malého průměru vtokové vložky jako funkci objemu vstřikovanéhé dílu z amorfního termoplastu včetně vtokového systému (vtoku) a času plnění. Průměr otvoru na konci kanálu vtokové vložky se zvyšuje s rostoucí délkou vtokové vložky a to podle velikosti úkosu kanálu vtokové vložky. Např. vtoková vložka s malým průměrem 4 mm má při celkové délce 45 mm a úkosu 1° velký průměr 5,4 mm. Naproti tomu stejná vtoková vložka, ovšem s úkosem 0,5° má při stejném malém průměru velký průměr 5 mm atd. Vyšší hodnoty velkých průměrů vtokové vložky mohou prodlužovat potřebnou dobu chlazení a tím dobu celého vstřikovacího cyklu. Rovněž mletí vtokových zbytků větších rozměrů může být někdy problematické.

Zpět na začátek2.4.2 Rozváděcí kanály

Oproti vtokové vložce, dopravují rozváděcí kanály materiál v dělící rovině od jejího středu. Jsou tedy obvykle obrobeny do dělící roviny vstřikovací formy. Rozměry a konstrukce rozváděcích kanálů ovlivňují kvalitu vstřikovaných dílů a efektivitu celého procesu vstřikování. Rozváděcí kanály s příliš velkým průřezem mohou neúměrně prodlužovat výrobní cyklus či zvyšovat podíl odpadového materiálu a celkově tím zvyšovat výrobní náklady na jeden kus vstřikovaného dílu. Naopak rozváděcí kanály s příliš malým průřezem mohou způsobovat značné zvýšení vstřikovacích tlaků a s tím spojené komplikace při procesu vstřikování. Optimální rozměr rozváděcího kanálu je tedy kompromisem mezi snadným plněním dutiny formy, proveditelností ve formě a objemem rozváděcích kanálů.

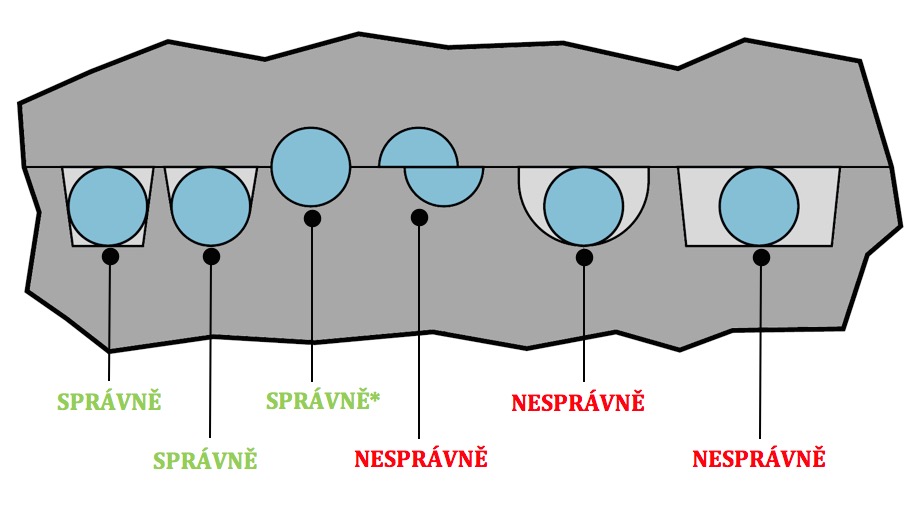

Obr. 2.13: Porovnání provedení rozváděcích kanálů

* - nejlepší varianta

Materiál procházející přes rozváděcí kanály utváří tzv. zamrzlou vrstvu přiléhající stěně rozváděcího kanálu v důsledku odebírání tepla tavenině, které je realizováno temperačním systémem vstřikovací formy. Tato zamrzlá vrstva snižuje průřez, kterým může tavenina proudit a zvyšuje tak pokles tlaku směrem od čela trysky vstřikovacího stroje. Rozváděcí kanály kruhového průřezu minimalizují kontakt s povrchem formy a materiál jimi proudící vytváří nejmenší podíl zamrzlé vrstvy. Tím, jak se průřez rozváděcího kanálu vzdaluje od kruhového průřezu, přestává být efektivní (viz obr. 2.13). Optimální – kruhový – průřez je ve formě obráběn do obou polovin vstřikovací formy (je rozdělen dělící rovinou). To ovšem zvyšuje riziko vzniku nepřesného průřezu vlivem nepřesnosti obrábění. Tyto nepřesnosti mohou mít negativní vliv na podmínky tečení taveniny. Dobrou alternativou je v tomto případě průřez ve tvaru na dně zaobleného lichoběžníku, který je obráběn pouze do jedné poloviny vstřikovací formy. Úkos zlepšující odformování by v takovém případě měl být přibližně 5° na každé straně. S ohledem na tlakové ztráty by měl být rozváděcí kanál co nejkratší. Například ostré záhyby nahradit zaobleními popř. přeorientovat dutiny tak, aby celková délka rozváděcího kanálu byla minimální.

Průřez rozváděcího kanálu má přímý vliv na vstřikovací tlak, dobu cyklu, dotlak a objem materiálu v rozváděcím kanálu. Optimální průřez rozváděcího kanálů závisí na řadě faktorů zahrnující objem vstřikovaného dílu, tloušťku stěny dílu, rychlost plnění, vstřikovací tlak, délku rozváděcího kanálu a tekutost materiálu. Dále platí následující doporučení:

- Optimálního působení dotlaku je dosaženo použitím tloušťky rozváděcího kanálu minimálně ve výši tloušťky stěny vstřikovaného dílu.

- V případě delších rozváděcích kanálů je nutné zvýšení průřezu rozváděcího kanálu.

- Amorfní plasty vyžadují obvykle větší průřez rozváděcího kanálů ve srovnání se semikrystalickými.

2.4.3 Ústí vtoku

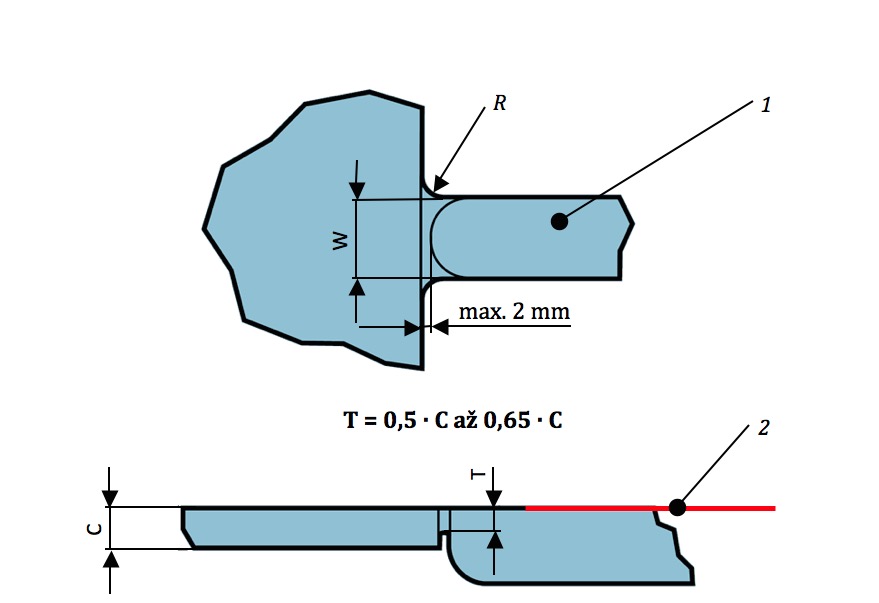

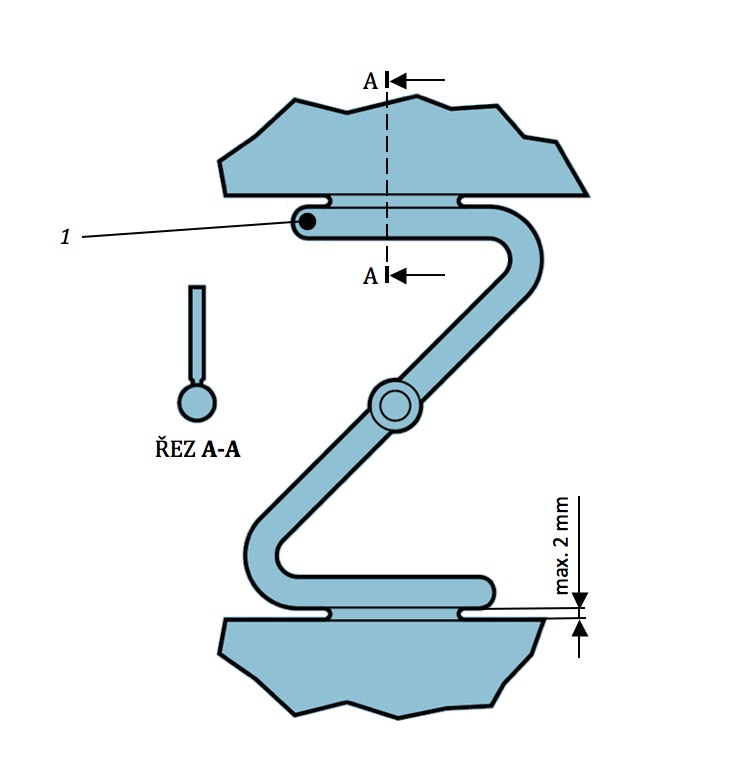

Až na výjimečné případy je ústí vtoku spojovacím prvkem mezi rozváděcím kanálem a vstřikovaným dílem. Ústí vtoku mají dvě základní funkce. Obě vyžadují, aby ústí vtoku mělo menší tloušťku, než je tloušťka rozváděcího kanálu a tloušťka stěny vstřikovaného dílu. První funkci plní zamrznutí materiálu v ústí vtoku a brání tak materiálu zpětnému unikání do rozváděcího kanálu po fázi dotlaku. Použitý tlak vyvinutý vstřikovací jednotkou stroje může tedy odeznít dříve, než je materiál v rozváděcím kanálu kompletně tuhý, což šetří energii a obecně namáhání stroje a formy. Druhou funkcí ústí vtoku je snadné oddělení dílu od rozváděcích kanálů. Pro standardní typy plastů by tento typ (filmové) ústí vtoku neměl spojovat vstřikovaný díl a rozváděcí kanál na vzdálenost větší jak 2 mm. Tento typ ústí vtoku umožňuje použití menších vstřikovacích tlaků ve srovnání s jinými např. samo oddělujícími typy ústí vtoku. Používá se u vstřikovaných dílů vyráběných z materiálů citlivých na smykové namáhání během fáze plnění, materiálu s nízkou tekutostí popř. u vstřikovaných dílů s vysokými požadavky na kvalitu povrchu či velkoobjemových dílů (např. automobilový nárazník, palubní deska apod.)

Existuje řada provedení ústí vtoku vytvořených přímo v dělící rovině. Běžný typem ústí vtoku je tzv. filmové ústí vtoku (viz obr. 2.14). Jedná se o typ ústí s obdélníkovým průřezem.

Obr. 2.14: Filmové ústí vtoku

1 – rozváděcí kanál, 2 – dělící rovina vstřikovací formy, R – rádius, T – tloušťka filmového ústí vtoku, C – tloušťka stěny vstřikovaného dílu, W – šířka filmového ústi vtoku

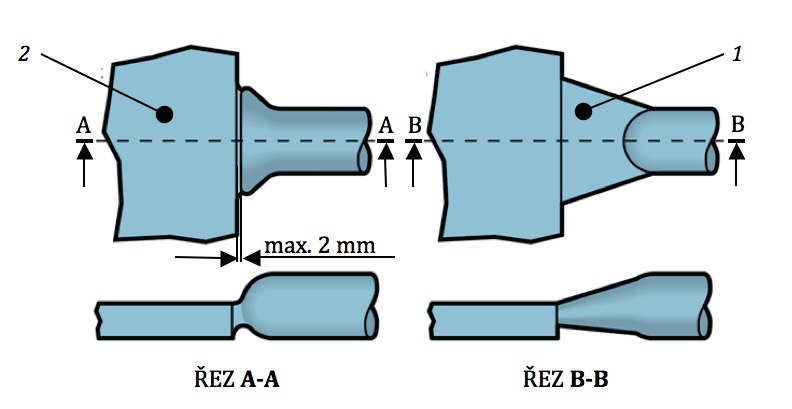

Vějířové a zvonové ústí vtoku

Jedná se o určitou variantu filmového ústí vtoku, které se rozšiřuje směrem od rozváděcího kanálu (viz obr. 2.15). Zvonové ústí vtoku umožňuje lepší působení dotlaku a vzhled povrchu je lepší ve srovnání se standardním filmovým ústím vtoku v případě tlustostěnných vstřikovaných dílů.

Obr. 2.15: Vějířové a zvonové ústí vtoku

1 – vějířové ústí vtoku, 2 – zvonové ústí vtoku

Podobně jako u standardního filmového vtoku by neměla vzdálenost mezi rozváděcím kanálem a vstřikovaným dílem v případě vějířového ústí vtoku překročit 2 mm. Zvonové ústí vtoku se postupně rozšiřuje směrem od rozváděcího kanálu ke vstřikovanému díly a vzdálenost mezi vstřikovaným dílem a rozváděcím kanálem může být až 10 mm.

Obr. 2.16: Nálitek

1 – oblast s tloušťka shodnou s tloušťkou stěny vstřikovaného dílu

Filmové, vějířové i zvonové ústí vtoku může být připojeno na pomocný nálitek (viz obr. 2.16). Až z tohoto nálitku se následně materiál dostává do dutiny vstřikovací formy. Tento nálitek může být po vyjmutí z formy odstraněn či ukryt v případě montáže vstřikovaného dílu do sestavy.

Filmová ústí vtoku včetně jejich variací (např. zvonová či vějířová) mohou do dílů ústit z bočního rozváděcího kanálu, který je rovnoběžný s hranou vstřikovaného dílu (viz obr. 2.17). Tato varianta předchází vzniku přehřívajících se míst v oblasti ústí vtoku a snižuje riziko vzniku nejrůznějších druhů povrchových vad (např. v důsledku vniknutí tzv. zatuhlin do dutiny vstřikovací formy), jelikož umožňuje rovnoměrné plnění podél šířky ústí vtoku a vytváří prostor pro usazení zatuhlin mimo dutinu formy. Pokud existuje požadavek na skrytí stopy po odděleném vtokovém systému, lze ústí vtoku přesunout pod úroveň pohledové hrany vstřikovaného dílu viz obr. 2.18. Jelikož se jedná o vtokové ústí pod dělící rovinou, nazývá se tzv. tunelovým ústím.

Obr. 2.17: Vějířové a zvonové ústí vtoku v bočním provedení

1 – prostor pro usazení zatuhlin

Obr. 2.18: Podúrovňové ústí vtoku

1 – dělící rovina

Tunelové ústí vtoku

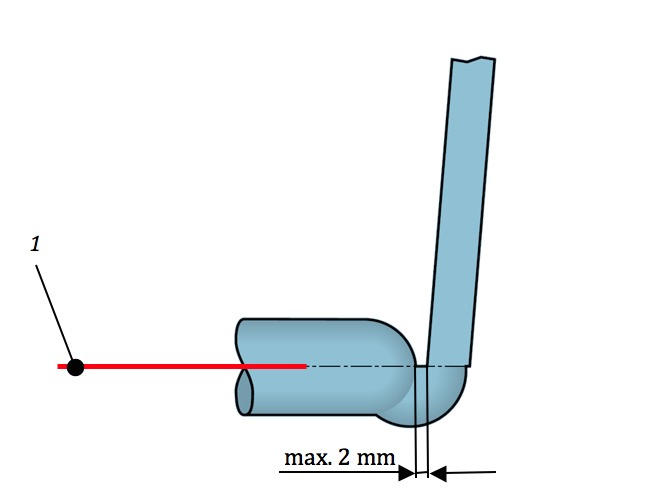

Prostřednictvím tohoto typu ústí vtoku je možné plnit dutinu vstřikovací formy mimo dělící rovinu. Obvykle tímto způsobem dochází k plnění kolmému na povrch dutiny vstřikovací formy. V závislosti na konkrétní konstrukci tunelového ústí vtoku plní tento typ ústí funkci samooddělení od vstřikovaného dílu (viz obr. 2.19).

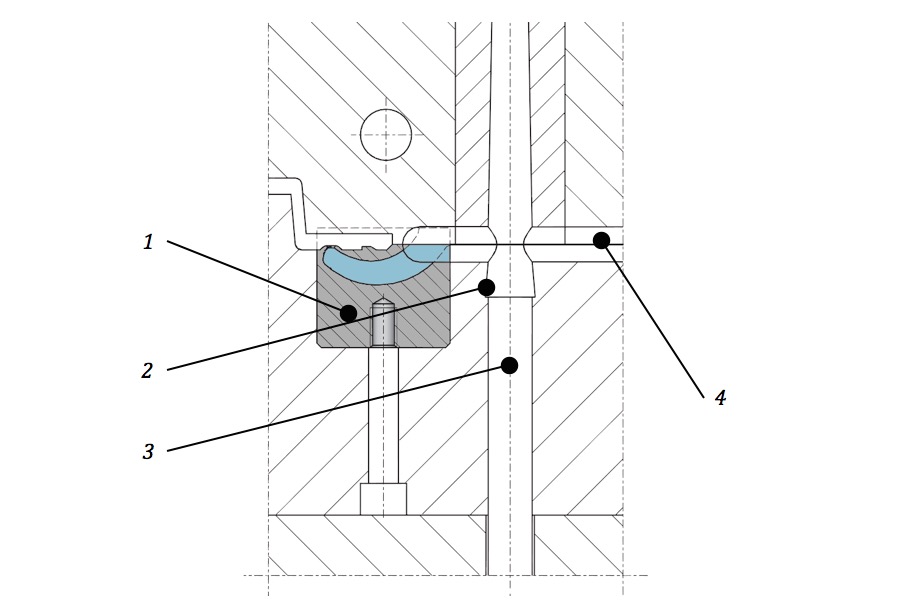

Obr. 2.19: Princip samooddělujícího se tunelového ústí vtoku

1 – dělící rovina, 2 – přidržovač vtoku, 3 – řezná hrana, 4 – vyhazovače

Pokud je plnění dutiny formy realizováno pomocí tunelového ústí vtoku, je obvykle nutná přítomnost tzv. přidržovače vtoku (viz obr. 2.19 poz. 2)či jiného konstrukčního prvku, který zajistí vytažení zatuhlého vtokového systému z vtokové vložky a udrží celý vtokový systém na vyhazovací straně vstřikovací formy. Vtokový systém se při odformování deformuje a pomocí řezné hrany (viz obr. 2.19 poz. 3) je oddělen od vstřikovaného dílu. V případě, že by materiál byl příliš tuhý či křehký, mohlo by dojít k předčasnému odlomení vtokového systému či zablokování vtokového systému v dále neodformovatelné pozici. K tomu, aby docházelo ke správné deformaci zatuhlého vtokového systému, musí být vzdálenost nejbližšího vyhazovače, který odformovává vtokový systém, minimálně ve výši dvojnásobku průměru rozváděcího kanálu od ústí vtoku. Řezná hrana by měla být obrobena tak, aby byla co nejostřejší a docházelo tak ke kvalitnímu oddělení vstřikovaného dílu od vtokového systému. Pokud jsou vstřikovány abrazivní materiály, jako např. materiály se skelnými vlákny či minerálními plnivy, je nutné tepelné zpracování materiálu formy s cílem dosažení zvýšení odolnosti proti opotřebení. Obvykle je tento detail vstřikovací formy řešen pomocí nakupovaného dílu – vložky, do které je vytvořen příslušný kanál. Tato již disponuje potřebnými vlastnostmi s ohledem na opotřebení provozem.

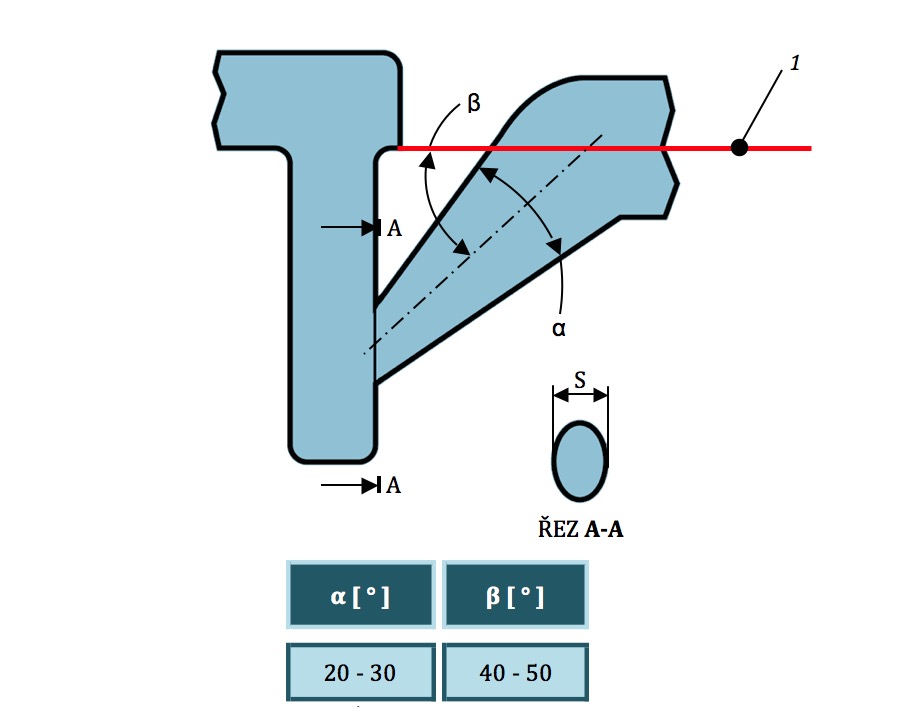

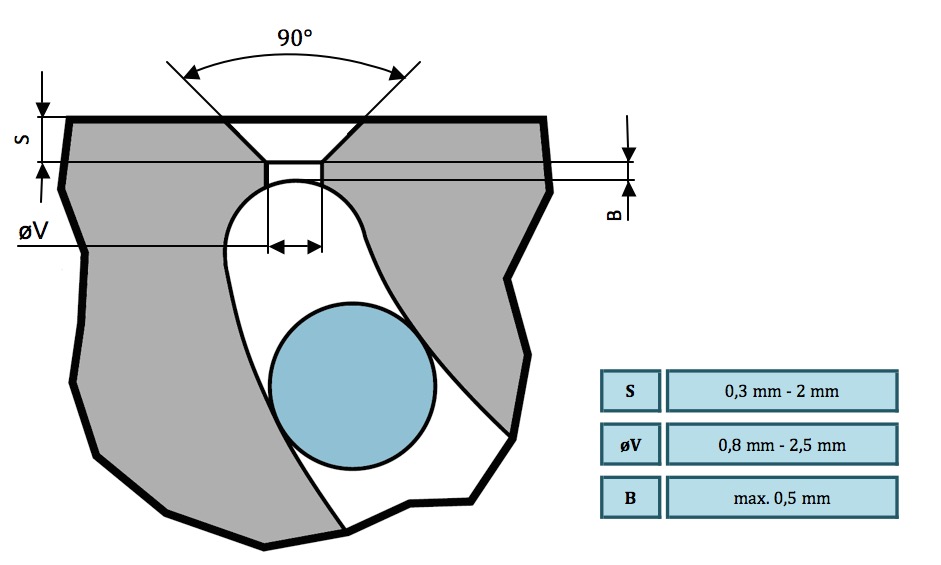

Obr. 2.20: Tunelové ústí vtoku

1 – dělící rovina, S – efektivní průřez ústí vtoku, β – úhel sklonu tunelového ústí vtoku, α – kuželovitost tunelového ústí vtoku

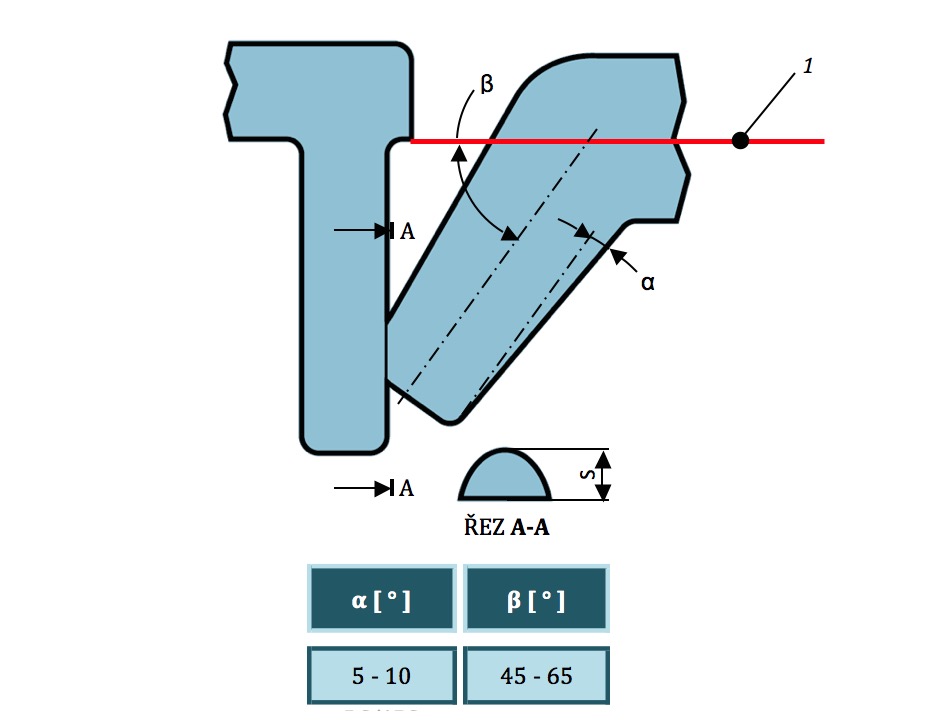

Úhel sklonu a kuželovitost tunelového ústí vtoku musí být vytvořena tak, aby bylo odformování co nejjednodušší (viz obr. 2.20). Tuhé a křehké materiály vyžadují sklony a kuželovitosti na horní hranici rozmezí uvedeného na obr. 2.20. Existují modifikace standardního tunelového ústí vtoku, které udržují konstantní průřez až ke stěně vstřikovaného dílu, kam ústí (viz obr. 2.21). Jedná se o modifikaci, která dále snižuje tlakové ztráty a přehřívání materiálu vlivem vnitřního tření v oblasti ústí vtoku.

Obr. 2.21: Alternativa tunelového ústí vtoku

1 – dělící rovina, S – efektivní průřez ústí vtoku, β – úhel sklonu tunelového ústí vtoku, α – kuželovitost tunelového ústí vtoku

Banánové ústí vtoku

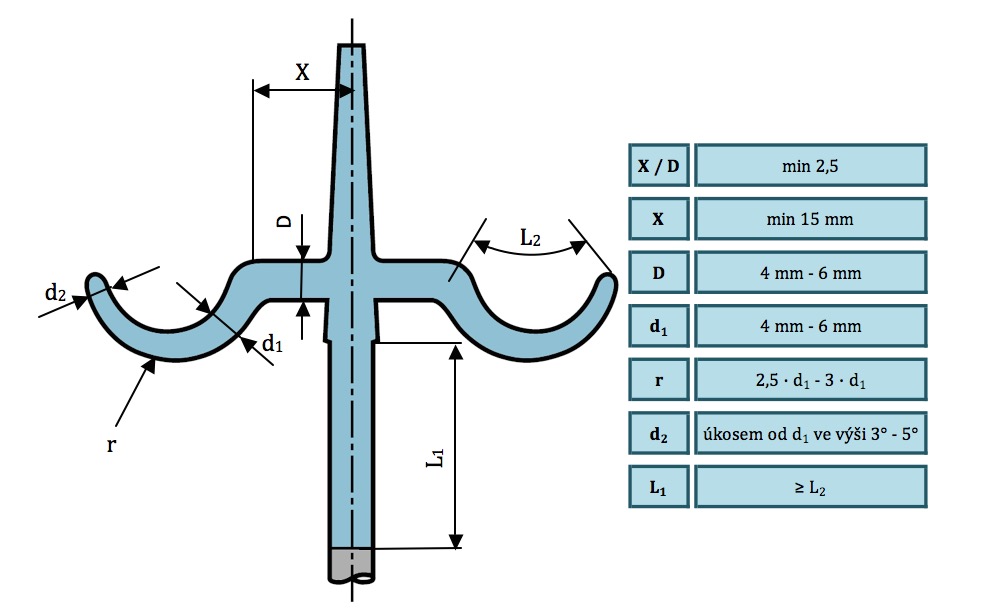

Tento typ ústí vtoku umožňuje plnění dutiny formy ze strany, která je protilehlá ke straně, z níž probíhá plnění (viz obr. 2.22).

Obr. 2.22: Banánové ústí vtoku

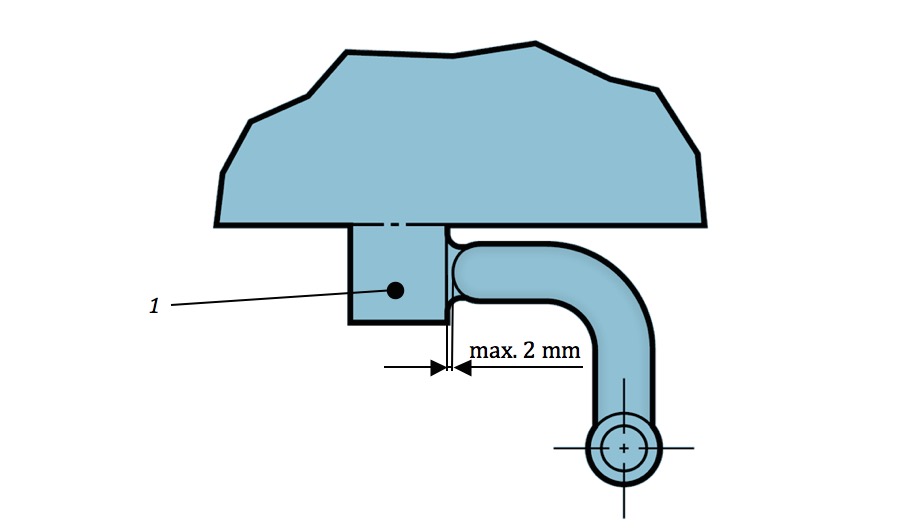

Jelikož je výroba vnitřního tvaru tvořícího ústí vtoku poměrně složitá a je realizována pomocí elektroerozívního obrábění, je opět vhodnějším řešením použití nakupovaného dílu – vložky (např. viz obr. 2.23).

Obr. 2.23: Banánové ústí vtoku – vložka

1 – vložka banánového ústí vtoku, 2 – přidržovač vtoku, 3 – vyhazovač, 4 – rozváděcí kanál

Obr. 2.24: Banánové ústí vtoku – vložka

1 – vložka banánového ústí vtoku, 2 – přidržovač vtoku, 3 – vyhazovač, 4 – rozváděcí kanál

Obr. 2.25: Detail banánového ústí vtoku – rozměrová doporučení

Tato je již opatřena příslušným kanálem s požadovaným leštěním vnitřního povrchu tak, aby docházelo k bez problémovému odformování a oddělení vtokového systému od vstřikovaného dílu. V případě, že není možné využití již hotové vložky, je nutné se při tvorbě banánového ústí vtoku řídit základními pravidly uvedenými na obr. 2.24, který znázorňuje detail propojení banánového ústí vtoku se vstřikovaným dílem.

Deštníkové ústí vtoku

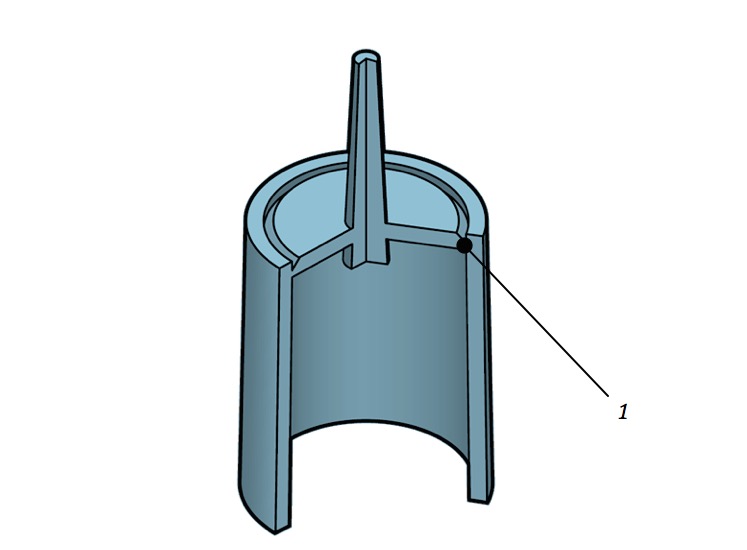

Obr. 2.26: Deštníkové ústí vtoku

1 – vtokový systém, 2 – rovina oddělení vtokového systému, 3 – vstřikovaný díl

Vstřikované díly s velkými otvory v ose jako např. kryty tlumičů, ozubená kola či rotory větráků jsou často plněny pomocí tzv. deštníkového ústí vtoku, které umožňuje symetrické plnění dutiny formy a zabraňuje vzniku studených spojů. Obvykle je toto ústí vtoku řešeno tak, že se kanál rozšiřuje směrem od vtokové vložky směrem ke vstřikovanému dílu (viz obr. 2.26). Oddělení vtokového systému je v takovém případě ovšem nutné provést následně mechanicky a na vnějším povrchu zůstává stopa po oddělení vtokového systému.

Talířové ústí vtoku

Jedná se ústí vtoku podobné deštníkovému, ovšem plnění je v případě talířového realizováno přes vnitřní povrch vstřikovaného dílu (viz obr. 2.27). I v tomto případě je nutné následné mechanické oddělení vtokového systému, nejčastěji odvrtáním či vyseknutím.

Obr. 2.27: Talířové ústí vtoku

1 – plocha oddělení vtokového systému