Pokládka optických kabelů

Výstavbu optických kabelů lze provádět:

- uložením závlačného kabelu;

- pokládkou úložného kabelu.

Výstavba tras pomocí optických kabelů je velmi nákladnou záležitostí, a proto musí být prováděna uvážlivě v souladu s perspektivní výstavbou optické sítě. Na výstavbě se podílejí tři základní složky:

- investor;

- projekční organizace;

- prováděcí podnik.

Investor zajišťuje veškeré technicko-administrativní práce související s výstavbou. Zajišťuje vypracování projektu v projektových ústavech, schvaluje a proplácí hotový projekt, zadává výstavbu prováděcímu podniku, kontroluje průběh výstavby, přejímá dokončené investiční práce, které byly objednány u výkonných organizací.

Projekční organizace vypracuje podle požadavků investora projekt, včetně ekonomického rozboru. Provádí případné opravy a změny během výstavby.

Prováděcí podnik provádí výstavbu optické trasy (pokládku, montáž a měření optické trasy) na základě vypracovaného projektu. Zajišťuje materiál potřebný pro výstavbu trati.

Výstavba optické trasy

Pokládka kabelů se provádí podle technologického postupu prací, který je vypracován podle schváleného projektu. V zásadě se výstavba dělí na tyto pracovní postupy:

- zřízení staveniště, zajištění materiálu, nářadí a pomůcek;

- výkop rýhy ručním způsobem nebo pomocí mechanizace;

- uložení kabelu do rýhy a montážní práce;

- zaevidování optického kabelu do plánů (zamapování);

- provedení ochrany kabelu;

- zasypání výkopu, úprava povrchu.

Zřízení stanoviště. Je potřeba zajistit materiál pro výstavbu, jako např. optický kabel, písek, cihly, ochranné fólie, betonové žlaby, roury nebo optické spojky. Je také nezbytně nutné vyznačit místa, kde se bude optický kabel křižovat s jinými kabelovými trasami (sdělovací a silnoproudé), s vodovodními řády a s plynovodem.

Výkop rýhy se provádí ručně nebo mechanizačními prostředky. Hloubka výkopu se řídí jakostí zeminy a prostředím, kudy kabel prochází. Průměrná hloubka výkopů se pohybuje v rozmezí 0,7 až 0,8 m. Při menších hloubkách, např. se skalnatým podkladem, musí být kabel chráněn žlaby, rourami nebo tvárnicemi. V případě podchodu komunikací, potoků, železničních těles a nebo při výkopu rýhy v polích, se musí hloubka rýhy zvětšit na 1,2 m a více.

Uložení kabelu. Před položením kabelu se musí upravit dno rýhy. Dno musí být bez ostrých kamenů a vysypané pískem ve vrstvě nejméně 3 cm, aby se kabel o kameny nepromačkal. V místech křižování nebo souběhu se silovým kabelem musí být uložení provedeno v betonových žlabech a při pokládce je nutno řídit se předpisy.

Pokládka kabelu do rýhy se provádí z kabelového bubnu buď ručním odvíjením kabelu a protahováním rýhou, nebo pokládáním strojně. Buben s kabelem se umístí na speciální podvozek, se kterým se pojíždí podél rýhy a ručně se řídí odvíjení z bubnu a pokládka. Doprava a veškerá manipulace se musí provádět pozorně a opatrně při zachování všech bezpečnostních předpisů.

Kabely se dodávají z výroby v délkách, které jsou vyznačeny na bubnech. Délka kabelů je určena pro výrobu u optických kabelů projektovou dokumentací. V té je vyznačeno, jak se má v průběhu pokládky a montáže postupovat. Při zapojování kabelů se postupuje dle projektu.

Jako poslední operace se provádí závěrečné měření. Provádí se proměřování celé kabelové trasy, zjišťují správnost propojení optických vláken, kontinuitu a útlum.

Zaevidování kabelů do plánů. Průběh trasy kabelu musí být zanesen do kabelových map. Na nich musí být vyznačeny kabelové délky jednotlivých úseků a křižování s ostatními podzemními a nadzemními i technickými řády.

Provedení ochrany kabelů. Jestliže kabel není vložen do kabelového žlabu, používá se pro zakrytí vrstva pálených cihel. V nezastavěných prostorech, kde je kabel uložen v dostatečné hloubce, se cihly nedávají. Způsob kabelové ochrany je určen projektovou dokumentací.

Zasypání a úprava kabelů. Poslední operací je zaházení kabelové rýhy a úprava okolí. Rýha se zahazuje po vrstvách, které se řádně upěchují. Asi 20 cm nad kabel se pokládá barevná fólie, upozorňující na kabel.

Ukládání závlačného kabelu

Závlačný kabel lze ukládat dvěma základními způsoby buď zatažením, anebo zafouknutím.

Zatahování kabelů

Optické kabely se zatahují do trubek ručně nebo strojně. Trubky mohou být uloženy ve volném terénu nebo v kabelovodu.

Ruční zatahování se používá především na krátkých úsecích při členité trati a při zavádění kabelu z poslední kabelové komory na rozvod ústředny.

Všechny kabelové komory, v nichž dochází ke změně směru kabelu, musí být obsazeny dostatečným počtem pracovníků, kteří zabrání případnému překročení dovoleného namáhání kabelu ohybem nebo zkrutem.

Zatahování musí být plynulé a nesmí docházet k silovým rázům. Je nutné používat mazacích přípravků.

V komplikovaných podmínkách, kdy dochází často ke změnám směru zatahování, volí se systém dvoustranného zatahování, kdy výrobní délka kabelu se zatahuje z jedné kabelové komory na obě strany. Tomuto způsobu zatahování musí odpovídat i poloha začátku a konce kabelu navinutého na cívce.

Při strojním zatahování se předpokládá délka zatahovacího úseku několik set metrů. Obsahuje-li zatahovací úsek až 3 komory, v nichž dochází ke změně směru zatahování, je nutné instalovat v těchto komorách vodicí zařízení (zajištění dovoleného poloměru ohybu).

Při zatahování se postupuje následovně:

- zatahovací lano se připevní k tahovému prvku kabelu pomocí zatahovací hlavičky, která vyrovná zkrutové síly mezi zatahovacím lanem a kabelem;

- trubky mezi jednotlivými kabelovými komorami musí být zajištěny proti posuvu ve směru zatahovací síly, např. upínací svorkou, která se částí svého obvodu opírá o stěnu kabelové komory;

- při zatahování musí být zaručeno vypnutí navijáku zatahovacího stroje při překročení nastavené mezní tažné síly nebo při závadě;

- ke snížení odporu tření kabelu v kabelovodu je možno použít mazací přípravky nebo plastikové kuličky.

Zafukování kabelu

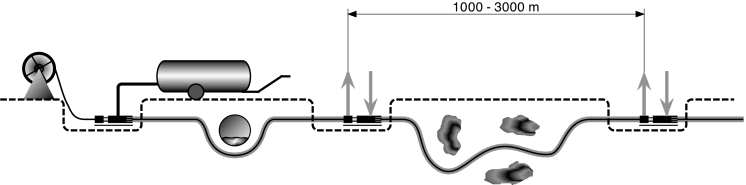

Parametry ovlivňující délku zafouknutí kabelu jsou především koeficient tření kabelu v trubce, vnitřní průměr trubky a průměr kabelu, hmotnost kabelu a provozní tlak kompresoru.

Pro zafouknutí kabelu je nutné použít kompresor s dostatečným množstvím vzduchu.

Princip zafukování s pístem

Zafukovací píst se připojí na začátek kabelu a zasune se do trubky. Následně jsou trubky utěsněny tlakovou napojovací hadicí vybavenou těsnícími kroužky. Některá zařízení se vybavují kabelovým podavačem (poháněné rolny).

Tlak v trubce se postupně zvyšuje na cca 3–5 kPa v závislosti na požadované rychlosti zafouknutí (optimální rychlost zafukování 60 m za minutu).

Podle typu zařízení a průběhu trasy lze zafouknout kabel až do vzdálenosti 2 km. Vhodnost této metody se uplatní na rovné kabelové trase.

Princip zafukování bez pístu

Vzduch je do trubky vháněn podél zafukovaného kabelu, přídavná tlačná síla je dodávána drážkovými dutými koly. Kola jsou tlačena proti kabelu pneumatickými písty.

Použití mezilehlých kompresorových jednotek dovoluje zafukovat i větší kabelové délky (pro jednu jednotku se předpokládá cca 700 m). Vhodnost této metody se uplatní na členité kabelové trase.

Při zafukování je nutné zajistit mazání, např. parafinový olej (cca 1 l na 1 000 m), který se rozpráší v trubce proudem vzduchu a kabel již nepotřebuje další mazání.

Zafukování optického kabelu

Obr. 47: Zafukování se třemi kompresory

Moderní technologie výstavby přístupových sítích

V současné době se provádí v přístupových sítích náhrada metalických kroucených párů optickými vlákny.

Mikrotrubičková technologie

Mikrotrubičkování představuje jednu z moderních technologií používanou v telekomunikacích, hlavně pro výstavbu optických přístupových a metropolitních sítí (MAN). Mikrotrubičkování řeší problém nedostatečné flexibility tradičního způsobu výstavby sítě umožňuje podstatné zvýšení přenosové kapacity stávajících optických tras a redukuje náklady při výstavbě nových tras. Standardně se optický kabel zafukuje, případně zatahuje, do ochranných HDPE trubek o průměru 40/33 mm, popř. 50/40,8 mm. V současné době začíná být velkým problémem nedostatečná kapacita kabelovodů a obecně prostoru, který je potřebný při výstavbě přístupových sítí.

Pomocí tohoto systému lze vybudovat velké množství na sobě nezávislých optických tras až ke koncovému uživateli. Do této trasy se následně zafukují mikrokabely, optická vlákna podle skutečné potřeby uživatele, což přináší vysokou flexibilitu a finanční úspory při budování informačních sítí.

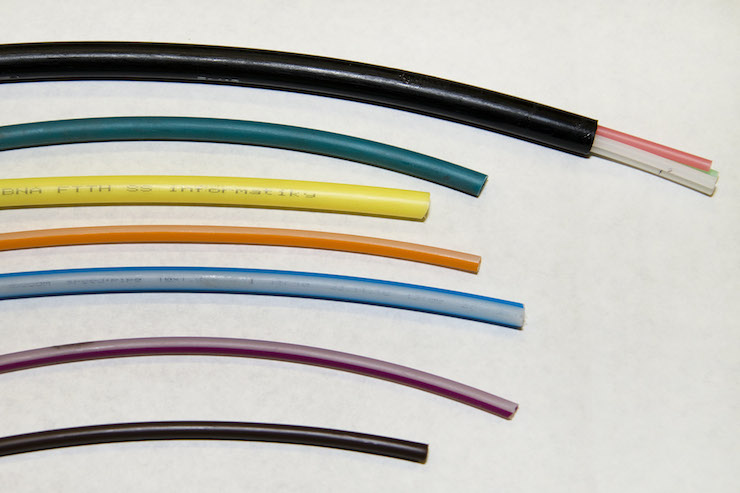

Při použití nové technologie mikrotrubičkování se do ochranné HDPE trubky zafoukne svazek mikrotrubiček, do kterých se následně zafukují speciální optické mikrokabely o vnějším průměru do 7 mm. Z tohoto způsobu montáže vyplývá dosažená prostorová úspora.

V jedné ochranné HDPE trubce je možné zafouknutím mikrotrubiček a mikrokabelů vybudovat několik (až deset) na sobě nezávislých optických tras, nebo je alespoň připravit pro budoucí využití (např. přímo pro využití nebo pro potenciální zákazníky). Nespornou výhodou je, že tak se lze stát vlastníkem samostatného optického mikrokablíku, a ne pouze několika vláken v optickém kabelu sdíleném více zákazníky.

S pomocí technologie mikrotrubičkování je možné připojit jak koncové zákazníky, tak pokračovat páteřní trasou v jedné ochranné HDPE trubce. Tím tato technologie minimalizuje nutnost vkládání odbočných optických spojek v trase. Umožňuje postupnou výstavbu optických tras (a tím i rozložení celkových nákladů do delšího období). Je možné přidávat do tras optické okruhy tak, jak je potřeba a je rovněž možné pružně měnit konfiguraci sítě (vhodným přepojením mikrotrubiček před zafouknutím nových mikrokabelů.

Obr. 48: Mikrotrubičky

U klasické technologie výstavby optických tras, kdy je do ochranné HDPE trubky zafouknut jediný optický kabel, je nutné již dopředu (s předstihem a mnohdy na dlouhou dobu) naplánovat předpokládanou potřebnou kapacitu (a tím zvolit kabel s podstatně větším počtem vláken než je potřebné), protože dodatečné posílení kapacity vláken v takovéto trase by bylo velmi problematické (přerušení provozu, vyfouknutí stávajícího kabelu a zafouknutí kabelu nového). Další nevýhodou při použití kabelu s velkým počtem vláken jsou zvýšené náklady při jeho montáži.

| Vnější průměr ochranné HDPE trubky | Vnější průměr mikrotrubičky | |

|---|---|---|

| 7 mm | 10 mm | |

| 25 mm | 3 | 1 |

| 40 mm | 10 | 5 |

| 40 mm | 5 | 3 |

Obr. 49: Technologie mikrotrubiček

Při použití nové technologie mikrotrubičkování je možné kapacitu jedné ochranné HDPE trubky rozvrhnout následujícím způsobem:

- 5x mikrotrubička 10/8 mm;

- 3x mikrotrubička 10/8 mm + 4x mikrotrubička 7/5,5 mm;

- přifouknutí 2 nebo 3 mikrotrubiček ke stávajícímu klasickému optickému kabelu.

Do mikrotrubičky 7/5,5 mm je možné zafouknout mikrokabel o kapacitě max. 12 vláken. Je vhodný pro nejnižší přístupový stupeň sítě, připojení jednotlivých zákazníků.

Do mikrotrubičky 10/8 mm je možné zafouknout mikrokabel o kapacitě max. 72 vláken, což je plně dostačující pro výstavbu „páteřní“ části sítě.

Při výstavbě nových tras se do ochranných HDPE trubek zafukují mikrotrubičky v kombinacích uvedených v prvních dvou bodech.

Při potřebě zvýšení kapacity u stávajících tras s ochrannými HDPE trubkami s již předem zafouknutým klasickým optickým kabelem se přifouknou mikrotrubičky podle posledního bodu.

Obr. 50

Technické řešení

Zafukování mikrotrubiček do ochranných HDPE trubek se realizuje pomocí speciálního zařízení SuperJet. Toto zafukovací zařízení umožňuje zafouknutí mikrotrubiček v určených konfiguracích, případně je možné zafukovací zařízení upravit pro jiné konfigurace mikrotrubiček (např. pro více mikrotrubiček do zřídka používaných ochranných HDPE trubek o průměru 50/40,8 mm). Vzhledem k finanční náročnosti na pořízení nezbytného nestandardního příslušenství k zafukovacímu zařízení SuperJet je nutné takový speciální požadavek konzultovat předem dle rozsahu plánované výstavby.

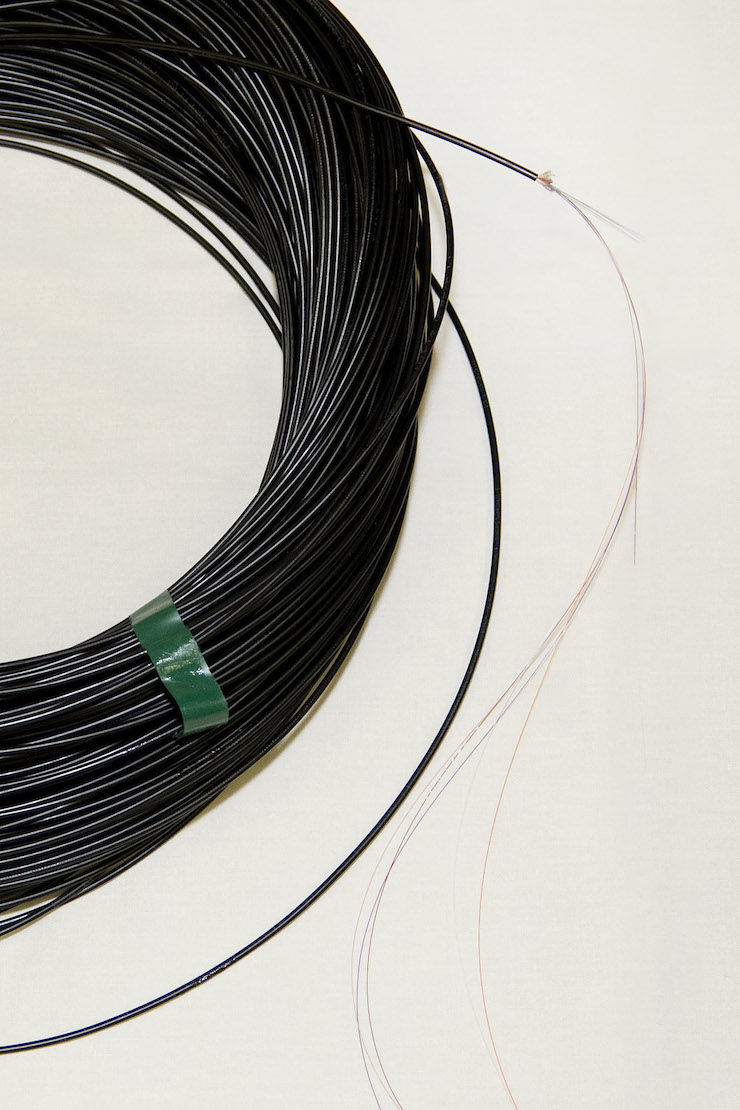

Do mikrotrubiček již instalovaných v ochranných HDPE trubkách se optické mikrokabely zafukují pomocí zařízení MicroJet. V současné době je na trhu široký sortiment optických mikrokabelů o kapacitách od 4 do 72 jednovidových (případně podle požadavku i mnohovidových) vláken různých konstrukcí (s klasickou strukturou s trubičkami volné sekundární ochrany vláken, plněnými tixotropním gelem i s ribbonovým provedením). Nejznámějšími výrobci optických mikrokabelů jsou firmy Alcatel, Corning, Draka Comteq, OFS (dříve Lucent Technologies) a Pirelli.

Při spojování, odbočování a ukončování mikrotrubiček se používají spojky, koncovky a záslepky mikrotrubiček. Dále se používají těsnění ochranných HDPE trubek, odbočné Y-konektory a T-konektory, klasické optické spojky, rozvaděče apod. Každý projekt lze uzpůsobit podle konkrétních požadavků zákazníka.

Obr. 51: Spojovací materiál pro mikrotrubičky

Obr. 52: Optický kabel pro mikrotrubičkovou pokládku

Optické mikrokabely jsou ukončeny ve standardních rozvaděčích pro optické kabely. Spojování mikrokabelů probíhá v upravených spojkách tak, aby byla zajištěna bezpečnost a spolehlivost provozu (hermetičnost spojek, mechanická ochrana mikrokabelů). Při realizaci tras mikrokabelů, zejména v objektech, se provádějí opatření k účinné ochraně méně odolných mikrokabelů před jejich případným poškozením.

Výhody

- minimalizace počtu kabelových spojek;

- jednoduché odbočení bez zásahu do hlavní trasy;

- snadné zvýšení kapacity dle aktuálních požadavků;

- umožňuje postupné budování sítě – efektivní rozložení investičních prostředků v závislosti na aktuální poptávce na kapacitu;

- jednoduché připojení nového zákazníka;

- výstavba sítí z nejmodernějších optických vláken;

- jednoduché rozlišení trasy podle barev mikrotrubiček;

- snadná obchodovatelnost s trasou.

Mikrokabelážní technologie

Mikrokabelážní svstém MCS (Micro Cabling Systems) je nový systém optických kabelů s revolučním systémem pokládky, který nevyvolává žádné náklady na výkopové práce, ale umožňuje rychlou a nenákladnou pokládku do oblastí chodníků nebo vozovky ulice (MCS-Road) případně pod povrch (např. v kanálech odpadní vody MCS-Drain).

Instalace podzemních inženýrských sítí jsou díky často rozsáhlým výkopovým pracím časově náročné a finančně nákladné. Navíc při výkopových pracích, prováděných v sídelních útvarech, obvykle dochází ke zhoršení životního prostředí, k omezení pohybu obyvatelstva v ulicích a na dalších veřejných prostranstvích i k omezení plynulosti silniční dopravy.

Uvedené negativní jevy se plně projevují i při instalaci úložných telekomunikačních kabelů metalických i při pokládce ochranných trubek kabelů s optickými vlákny.

Mikrokabelážní systémy MCS

Mikrokabelážní systémy MCS jsou výhodnou alternativou konvenční pokládce a instalaci optických kabelů a optických kabelových spojek pro všechny provozovatele telekomunikačních a informačních sítí při výstavbě nových přístupových sítí, areálových páteřních kabeláží lokálních sítí (Local Area Network, LAN), při výstavbě metropolitních sítí (Metropolitan Area Network, MAN), popř. i částí rozsáhlých sítí (Wide Area Network, WAN) a též při rozšiřování sítí stávajících. Výhodou je, že systémy MCS lze bez problémů kombinovat s konvenčními optickými sítěmi.

Mikrokabelážní systémy MCS se obvykle ukládají do vozovek nebo chodníků (MCS-Road) nebo do potrubí pro odpadní vody (MCS-Drain).

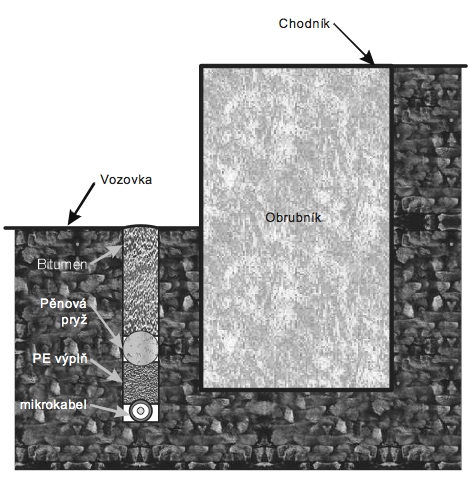

Mikrokabelážní systém MCS-Road používá speciální optické mikrokabely, které se ukládají ve vozovce, v chodníku, popř. v jiných zpevněných površích (např. betonové plochy) do mělkých drážek o hloubce cca 60 až 120 mm. Tím odpadají rozsáhlé, časově náročné a finančně nákladné výkopové práce, nezbytné pro uložení standardních optických kabelů s velkou předepsanou hloubkou krytí kabelů (např. 400 až 800 mm).

Optický mikrokabel MCS-Road je kompaktní, odolný příčnému tlaku, podélně vodotěsný a odolný proti korozi. Díky své mechanické pevnosti a odolnosti se dá snadno tvarovat bez nebezpečí jeho poškození.

Mikrokabelážní systém MCS-Drain byl vyvinut pro instalaci speciálních optických mikrokabelů v kanalizačních potrubích s minimálními stavebními zásahy do kanalizačních systémů.

Optický mikrokabel MCS-Drain je kompaktní, odolný příčnému tlaku, podélně vodotěsný a odolný proti korozi. Je opancéřován souvislou vrstvou ocelových drátů, které zachycují tahové síly a chrání kabel proti hlodavcům.

Dalšími výhodami systémů MCS-Road a MCS-Drain oproti klasické pokládce optických kabelů, vedle nenarušování životního prostředí, je, že je lze instalovat při srovnatelných finančních nákladech, ale v podstatně kratším čase.

Mikrokabelážní systémy MCS-Road a MCS-Drain jsou navzájem kompatibilní a jsou kompatibilní i se stávajícími konvenčními optickými kabelovými sítěmi.

Mikrokabelážní systém MCS-Road

Speciální optický mikrokabel systému MCS-Road je tvořen měděnou silnostěnnou trubičkou s optickými vlákny, která je chráněna polyetylénovým (PE) pláštěm. Vnější průměr mikrokabelu je cca 7 mm (při max. 60 optických vláknech) nebo cca 9,6 mm (při max. 120 vláknech). Pro zabránění podélného šíření vlhkosti je trubička s optickými vlákny plněna tixotropním gelem.

Zakabelovaná optická vlákna jsou podle požadavku buď jednovidová typu 9/125 μm, nebo mnohovidová typu 62,5/125 μm (popř. typu 50/125 μm).

Možné počty optických vláken v mikrokabelu jsou 12, 24, 36, 48, 60 nebo 144. Pro identifikaci jednotlivých vláken slouží jejich barevné rozlišení. Při větším počtu optických vláken než 12 jsou optická vlákna sdružována do separátních dvanáctivláknových svazků, vzájemně odlišených barevnou přidržovací spirálou.

Optická vlákna v mikrokabelu splňují přenosové parametry podle příslušných mezinárodních doporučení (ITU-T, ETSI), stejně tak jako vlákna shodného typu v klasickém optickém kabelu.

Pro bezproblémovou a kvalitní pokládku optického mikrokabelu systému MCS-Road je nutné respektovat, že minimální povolený poloměr ohybu mikrokabelu je 70 mm a maximální dovolená tažná síla mikrokabelu je 1 000 N.

Pro spojování optických mikrokabelů systému MCS-Road byly vyvinuty podzemní vodotěsné spojky typu U-60 a typu U-144 válcového tvaru z nerezové oceli pro umístění do vozovek, chodníků atp., které odolávají velkým zatížením.

Oba typy spojek umožňují rovné (průběžné) spojení optických mikrokabelů do maximální kapacity 60 vláken (U-60), resp. 144 vláken (U-144). Jelikož mají čtyři vstupy, umožňují také odbočení dalších dvou mikrokabelů. Tyto vstupy tvoří krátké trubky, do kterých se mikrokabely zavedou a vodotěsně se zakrimpují.

V případě nevyužití některých vstupů do spojek se tyto vstupy zakrimpují prodlužovací trubkou nebo se utěsní zaslepovací zátkou, popř. smršťovací čepičkou.

Obr. 53: Nákres uložení mikrokabelu do vozovky

Instalace mikrokabelážního systému MCS-Road

Při instalaci (pokládce) se optický mikrokabel ukládá do drážky vyfrézované ve vozovce, v chodníku, popř. v jiných površích z betonu, asfaltu nebo dlažby. Šířka drážky se volí cca 10 mm, hloubka cca 60 až 120 mm.

Po vyfrézování (vyřezání, vybroušení) se drážka vyčistí a vysuší, např. horkým vzduchem vháněným do drážky pod tlakem. Optický mikrokabel se vloží do drážky a přítlačným kotoučem se dotlačí na jeho dno. Dále se do drážky nad mikrokabel zatlačí nejprve šňůra z pěnového polyetylénu (ve funkci výplňové hmoty s velmi dobrými tepelně izolačními parametry) a poté šňůra z mechové pryže (ve funkci přítlačného prvku). Nakonec se drážka zaplní vhodnou zalévací hmotou (bitumenem). V případě instalace mikrokabelážního systému do asfaltu se drážka před zalitím bitumenem musí vystříkat penetračním primerem, aby došlo k dokonalému přilnutí bitumenu ke stěnám drážky.

Při ostré změně směru pokládky mikrokabelů (např. o 90°) se v místě křižování vyříznutých přímých drážek vyvrtá korunovým vrtákem o minimálním průměru 140 mm (je dáno minimálním povoleným poloměrem ohybu mikrokabelu, tj. 70 mm) drážka o hloubce shodné s hloubkou přímých drážek, a to tak, aby obě přímé drážky plynule přecházely do drážky kruhové (analogie s kružnicí a jejími dvěma tečnami). Je možné i řešení, že se před místem křižování vyříznutých přímých drážek vyřízne další příčná drážka, která de facto vytvoří přeponu rovnostranného trojúhelníku, do níž se uloží mikrokabel bez nebezpečí jeho poškození.

Případné délkové rezervy mikrokabelu se ukládají v drážkách oválného půdorysu vytvořených částí přímé drážky (hlavní), k ní tečně vyvrtanými dvěma kruhovými otvory (korunovým vrtákem s minimálním průměrem 140 mm) a další přímou drážkou, vzdálenou od hlavní drážky právě o průměr vyvrtaných kruhových otvorů. Pak do takto vytvořené drážky je možné uložit jednu nebo více smyček (závitů) mikrokabelu.

V případě nutnosti použití spojky pro přímé spojení mikrokabelů, popř. pro jejich odbočení, se korunovým vrtákem o průměru větším, než je maximální průměr spojky, vyvrtá ve vozovce, v chodníku atp. otvor o hloubce odpovídající výšce použité spojky. Před uložením spojky do vyvrtaného otvoru se spojka smontuje a uzavře se vodotěsným víkem a robustním víkem odolávajícím vysokým zatížením.

Při montáži spojky se připravené konce mikrokabelů zavedou do tělesa spojky a mikrokabely se pomocí hydraulických kleští vodotěsně zakrimpují s připojovacími hrdly spojky. Pak se příslušná optická vlákna (s dostatečnými délkovými rezervami) svaří, opatří se určenými ochranami svárů a předepsaným způsobem se ve spojce uloží (v držácích, v kazetách, v trubičkách Tekni).

Vodotěsně uzavřená spojka se uloží do vyvrtaného otvoru a volný prostor mezi spojkou a stěnou otvoru se vyplní vhodnou zalévací hmotou (před případným použitím bitumenu se doporučuje stěna otvoru penetrovat primerem).

Pro dodatečnou možnost připojení dalších mikrokabelů do spojky se již dříve uložená a zalitá spojka nevyjímá (z vozovky, chodníku atd.) ani jinak neuvolňuje. Připojení dalších mikrokabelů se provede tak, že se z drážek se zaslepenými připojovacími trubkami odstraní zalévací hmota, připojovací trubky spojky se uvolní a vyhnou ven z drážky, mikrokabely se zakrimpují s připojovacími trubkami spojky, a pak se šetrně zatlačí na dno drážky a drážka se výše popsaným způsobem uzavře. Nakonec se provede montáž optických vláken ve spojce, spojka se utěsní vodotěsným víkem a opatří se robustním víkem odolávajícím vysokým zatížením.

Mikrokabelážní systém MCS-Drain

Speciální optický mikrokabel systému MCS-Drain je tvořen hliníkovou silnostěnnou trubičkou s optickými vlákny, která je opancéřována (armována) souvislou vrstvou ocelových drátů. Tento pancíř zachycuje tahové síly a chrání kabel proti hlodavcům. Nad pancířem je polyetylénový (PE) plášť. Hliníková trubička má vnější průměr cca 6 mm, celý kabel (nad PE pláštěm) má průměr cca 10,6 mm. Pro zabránění podélnému šíření vlhkosti je trubička s optickými vlákny plněna tixotropním gelem.

Zakabelovaná optická vlákna jsou podle požadavku buď jednovidová typu 9/125 μm, nebo mnohovidová typu 62,5/125 μm, popř. typu 50/125 μm.

Možné počty optických vláken v mikrokabelu jsou 12, 24, 36, 48, 60 nebo 144. Pro identifikaci jednotlivých vláken slouží jejich barevné rozlišení. Při větším počtu optických vláken než 12 jsou optická vlákna sdružována do separátních dvanáctivláknových svazků vzájemně odlišených barevnou přidržovací spirálou.

Optická vlákna v mikrokabelu splňují přenosové parametry podle příslušných (podle typů vláken) mezinárodních doporučení (ITU-T, ETSI), stejně tak jako vlákna shodného typu v klasickém optickém kabelu.

Pro bezproblémovou a kvalitní pokládku optického mikrokabelu systému MCS®-Drain je nutné respektovat, že minimální povolený poloměr ohybu mikrokabelu je 100 mm a maximální dovolená tažná síla mikrokabelu je 15 000 N.

Pro spojování optických mikrokabelů systému MCS-Drain byla vyvinuta kanalizační tlakově vodotěsná spojka typu DC-144 válcového tvaru z nerezové oceli pro umístění převážně v kanalizačních šachtách, která umožňuje rovné (průběžné) spojení optických mikrokabelů do maximální kapacity 144 vláken a umožňuje také odbočení dalších dvou kabelů). Spojka má čtyři vstupy s připojovacími hrdly, umožňujícími pevné tahové uchycení vstupujících optických mikrokabelů.

V případě nevyužití některých vstupů do spojek se tyto vstupy utěsní šrouby s těsněním.

Instalace mikrokabelážního systému MCS-Drain

Při instalaci mikrokabelážního systému MCS-Drain v kanalizačních systémech nebo v potrubích odpadní vody se v horní části přístupových (vstupních) šachet namontují kotevní ocelová oka a při jejich spodní hraně se namontují kluzná plastová vodítka.

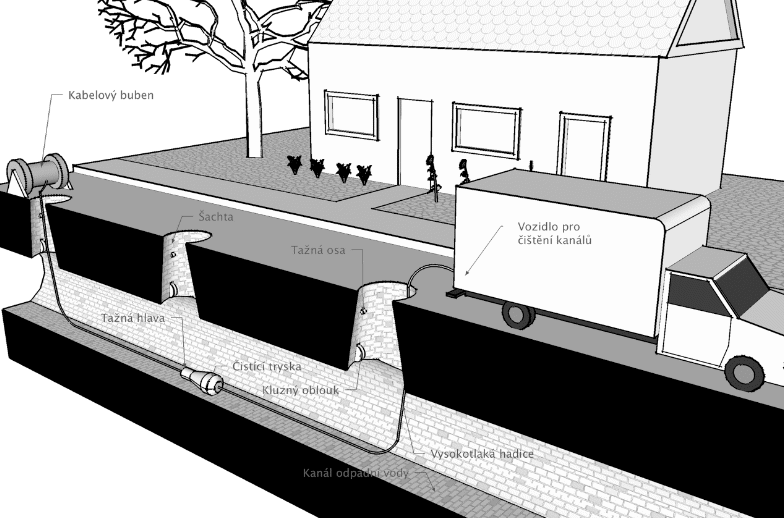

Potrubí, určené pro instalaci mikrokabelu, se pomocí speciálního vozidla se zařízením na čištění kanálů a dalších potrubí vyčistí. Čištění se provádí tak, že vysokotlaká hadice opatřená tryskou se odvíjí z bubnu na vozidle a přístupovou šachtou se plynule zavádí do potrubí. Stěny potrubí se omývají vodou stříkající pod značným tlakem. Po dosažení následující přístupové šachty (šachty jsou vzájemně vzdáleny maximálně cca 40 až 50 m) se přívod tlakové vody uzavře, k zatahovacímu očku na konci vysokotlaké hadice se připevní mikrokabel, zavedený touto přístupovou šachtou a při zpětném navíjení vysokotlaké hadice na buben vozidla se mikrokabel zatáhne do kanálu, popř. potrubí. Mikrokabel se pak v obou šachtách zafixuje a napne se tahovou silou až cca 15 000 N.

Obr. 54: Ukládání mikrokabelu v kanalizačním systému pomoc speciálního vozidla

Před napnutím mikrokabelu se v obou šachtách z mikrokabelu v potřebné délce odstraní polyetylénový plášť, na odhalený pancíř mikrokabelu se navinou spirálové kotevní svorky a jedna spirálová svorka se v určené šachtě zavěsí pomocí napínáku na kotevní oko umístěné na stěně šachty. Ve druhé šachtě se mikrokabel s kotevní spirálovou svorkou a s napínákem napne pomocí elektrického navijáku na předepsaný tah (až 15 000 N) a napínák se zavěsí na kotevní oko na stěně této šachty. Pak je možné mikrokabel mezi těmito dvěma šachtami ještě dodatečně napnout v určitých mezích tak, že se otáčí tělesy napínáků, a tím se háky s protisměrnými závity zašroubovávají dovnitř napínáků a mikrokabel ukotvený mezi těmito dvěma šachtami se napíná.

Délkové rezervy mikrokabelu se obvykle ukládají ve smyčkách (ve vodorovné rovině) o průměru shodném s průměrem přístupové šachty. Smyčky mikrokabelu se přichytí ke stěně přístupové šachty.

V případě nutnosti rovného spojení nebo odbočení mikrokabelů se použije tlakově vodotěsná kabelová spojka DC-144. Spojka se připevní na stěnu přístupové komory a vstupující kabely se vodotěsně zafixují ve vstupních (připojovacích) hrdlech.

Montáž optických vláken se provede tak, že rezervy vláken se umístí ve smyčkách podél vnitřního obvodu tělesa spojky (lze je rozdělit do čtyř úrovní nad sebou). Svary vláken jsou chráněny trubičkami „Tekni“, což umožňuje, aby délkové rezervy jednotlivých vláken nemusely být shodné.

Obr. 55: Uložení mikrokabelu v kanalizačním systému

Výhody použití mikrokabelážních systémů MCS

Výhoda mikrokabelážního systému MCS-Road je v relativní snadnosti a rychlosti realizace optických sítí.

Plné uplatnění systém MCS-Road má nejen ve vozovkách a chodnících, ale i na soukromých a dalších uzavřených lokalitách, jako např. v areálech továren, organizací, skladů, vojenských útvarů, v prostorách nádraží nebo na letištích.

Výhodou mikrokabelážního systému MCS-Drain je mimo jiné i to, že hustá síť kanalizačních potrubí a potrubí pro odpadní vody umožňuje téměř bezproblémové (v případě dohody s vlastníkem či správcem potrubí, bez nutnosti obvyklého legislativně-správního projednávání, bez výkopů, omezení dopravy atd.) propojení prakticky všech lokalit v městech a dalších sídelních útvarech s existující sítí těchto potrubí. Tím lze vybudovat např. dokonalou přístupovou telekomunikační síť, kterou může sdílet jeden provozovatel telekomunikační sítě nebo i více provozovatelů sítí separátních. Mikrokabelážní systémy MCS-Drain umožní realizovat i systémy další – kamerové systémy pro monitorování dopravní a bezpečnostní situace ve městech, dále systémy pro dálkové sledování, řízení, ovládání, měření různých jevů, zařízení, veličin atd.

Jak již bylo výše uvedeno, další velkou výhodou mikrokabelážních systémů MCS® je, že systémy MCS-Road a MCS-Drain lze bez problémů kombinovat spolu i s konvenčními optickými sítěmi.

Montáž spojek na optických kabelech

Spojky pro optické kabely musí svými vlastnostmi vyhovovat především podmínkám pro uložení do země nebo do kabelovodu.

Kabelové spojky mají vyhovovat teplotám při pokládce a montáži v rozmezí od −5 oC do +45 oC, za provozu musí vyhovovat teplotám od −25 oC do +60 oC.

Spojky musí být rozebíratelné a měly by umožňovat případné odbočení kabelu a musí být vodotěsné.

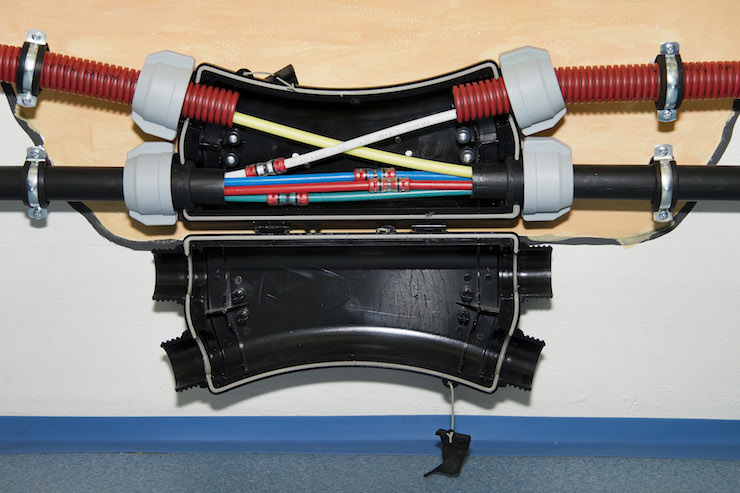

Obr. 56: Spojka chrániček

Zásady montáže spojek

Technologický postup montáže optické spojky:

- spojování optických vláken;

- montáž vnějšího obalu spojky.

Při montáži spojky je nutné se řídit doporučením výrobce a zajistit dostatečnou délkovou rezervu pro potřeby vlastní montáže jak kabelu, tak i optického vlákna. Při uložení spojky je třeba počítat i s vhodným uložením rezerv (např. kontejnery SITTEL).

Z hlediska optimálního dodržení technologických postupů je nutno omezit působení povětrnostních vlivů při vlastní montáži spojky. Za tím účelem se provádí montáž ve vhodném prostředí, např. v montážním voze.

Při montáži spojky nesmí dojít k překročení mechanických parametrů vlákna a kabelu zaručovaných výrobcem.

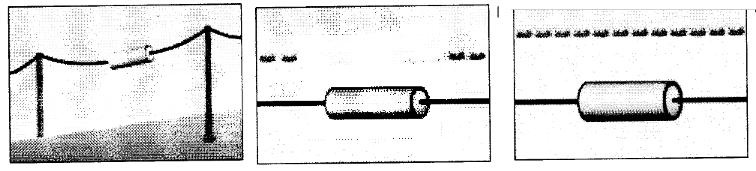

Spojky rovné (inline) spojky

Mezi stožáry tras závěsných kabelů, v kabelových šachtách, zejména však na kabelech, které se pokládají přímo do země, se spojky montují přednostně v jedné linii s kabely.

Obr. 57: Spojka přímá závěsná, pro umístění v kabelové komoře, pro umístění v zemi

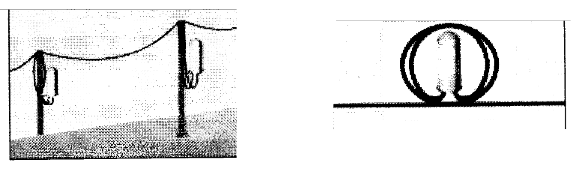

Hrncové spojky

Hrncové spojky se používají svisle na stožárech tras závěsných kabelů nebo v šachtách zemních kabelů. Všechny kabely se potom zavádí do spojky z jedné strany. Při respektování odpovídajících rezervních délek kabelů, které se uloží do smyček, se mohou hrncové spojky přemístit z místa uložení do pracovní stanice, ve které je pak možno pohodlněji provádět montáž nebo servisní práce.

Obr. 58: Hrncová závěsná spojka, hrncová pro umístění v kabelové komoře, v zemi