Optická vlákna se vyrábějí v maximálních délkách od 2 500 do 5 000 m. Podobně tedy jako u klasických kabelů, je zapotřebí i zde jednotlivé délky vzájemně napojovat. Současně musí být k dispozici i technologie dovolující spojovat přerušená vlákna. Požadavky kladené na tato spojení jsou značně vysoké a rostou s klesajícím průměrem jádra vlákna. Aby na spojení nedocházelo ke ztrátám energie, měla by spojovaná vlákna ležet v jedné společné ose, a to v těsném kontaktu vstupních čel optického vlákna, jejichž povrch musí být opticky upraven. Téměř pro všechny druhy spojů vláken je základním požadavkem, že čela optických vláken musí být přísně rovinná a kolmá k ose vlákna. Dosahuje se toho v praxi tak, že se vlákno po obvodu nařízne a přetrhne pod určitým napětím v tahu. K tomu účelu jsou používány speciální stroje. Požadavky na spoje (zdroj – jádro, jádro – jádro, jádro – detektor) jsou pak v zásadě dále stejné jako u klasických kabelů, tj. dobrá mechanická pevnost, odolnost proti mechanickým vlivům, odolnost proti klimatickým vlivům, elektrická stálost spoje, nízký přechodový útlum a snadná rozebíratelnost spojů.

Pro vzájemné spojování dvou vláken navzájem se používají jak pevné spoje, tak i konektory pro rozebiratelná spojení. Každý druh má své pole působnosti. Konektor najde uplatnění při spojování optovláknových kabelů s vysílacím nebo přijímacím modulem a s prvky používanými v komunikačních sytémech. Pevné spoje jsou potřebné pro spojování úseků vláken na dlouhých komunikačních linkách a též pro konstrukce optovláknových senzorových systémů.

Spojení optických vláken

Permanentní spojení

- tavné svařování;

- mechanické spojování (mechanické spojky, optické konektory) – čelní spoje s přímým stykem spojovaných ploch.

Semipermanentní spojení

- mechanické spojování (mechanické spojky, rychlokonektory)

Obě skupiny mají své specifické aplikace a liší se rovněž vložným útlumem, spolehlivostí a cenou.

Permanentní spojení

Tavné svařování

Nejkvalitnějšího spoje z hlediska nízkého útlumu a životnosti se dá docílit svařováním optických vláken elektrickým obloukem. Obtížnost

svařování je dána zejména malými rozměry vlákna, resp. jeho jádra. Úspěšnost svaru posuzujeme podle jeho optického útlumu a též podle jeho mechanické

pevnosti.

Nejjednoduššího a nejkvalitnějšího spoje lze dosáhnout svařením obou konců vláken. Po osovém vyrovnání obou konců jader jsou jádra svařena pomocí laseru, případně elektrického oblouku. Práce se provádí pod mikroskopem. V současné době je nejpoužívanějším způsobem svařování vlákna elektrickým obloukem, kdy útlum spoje lze dosáhnout 0,2 dB i menší.

Svařování optických vláken

Postup při svařování

- Příprava optického vlákna.

- Příprava svařovacího aparátu dle návodu.

- Proces svařování.

- Kontrola svaru.

- Uložení do spojky.

Příprava optického vlákna

Základními výchozími podmínkami úspěšného svaru (kromě kvality vláken) jsou zejména důsledná čistota dodržovaná při přípravě vláken a přesná kolmost zalomení vlákna před svářením.

Pomocí zdrhovadel odstraníme primární ochranu, upravit na předepsané rozměry.

Pro zalomení konce použijeme lamačku odpovídajícího typu.

Při použití lamačky potřebujeme na konci cca 50 mm holého vlákna. Na stupnici držáku vlákna nastavíme požadovanou délku holého konce vlákna bez ochranných obalů (lze volit 3 až 20 mm po 1 mm). Vlákno vložíme do adaptoru až na doraz po ochranné obaly. Zajistíme vlákno proti pohybu překlopením západky adaptoru do vodorovné polohy. Uvolníme pojistku břitu levým ukazovákem směrem dolů. Současně posuneme palcem držák břitu na doraz a pak jej uvolníme. Palcem a ukazovákem pravé ruky stlačíme svorku kleštiny, která zachytí konec vlákna a pohybem vpravo směrem od nástroje oddělíme vlákno. Ulomený zbytek vlákna opatrně odstraníme z lamačky a uložíme do schránky se skleněným odpadem. Pozor na možný úraz zapíchnutím kousku vlákna do prstu!

Nejvyšší povolená odchylka od kolmosti lomů bývá obvykle 1°, což lze s kvalitní, dobře seřízenou lámačkou, dodržet .

Kontrola výsledku mikroskopem. Kontrolujeme konec vlákna mikroskopem při 50 násobném zvětšení. Konec musí být zalomen kolmo beze zbytků skla a bez záprasků.

Lámačky optických vláken a zdrhovací kleště

Příprava svařovacího aparátu podle návodu

Samotný proces sváření je buď řízen pouze svářečkou (automatický režim), nebo se na něm podílí i obsluha (manuální režim nebo jednodušší ruční svářečky). Jednotlivé systémy svářeček se od sebe liší podle toho, jak probíhá vzájemné nastavení a následný odhad útlumu svaru po ukončení svařování.

Proces svařování spočívá ve čtyřech následných operacích

Nastavení souososti vláken.

Probíhá čisticí oblouk, který současně očistí a předtaví konce vláken.

Vlastní svar při současném posuvu konců vláken proti sobě o 4 až 10 μm. Parametry oblouku závisí na typu optického vlákna a jsou pro mnohovidové vlákno IF = 15 − 17 mA, t = 5 − 6 s a pro jednovidové vlákno IF = 14 − 18 mA po dobu t = 3 − 4s.

Poslední operací automatické svářečky je odhad výsledného útlumu vlákna na základě optické kontroly svaru.

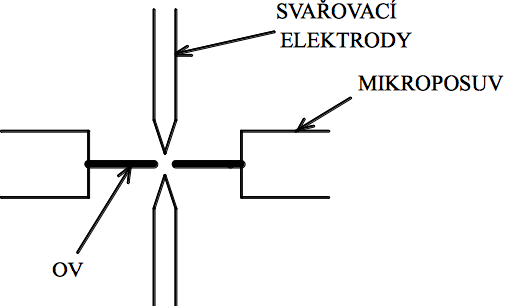

Obr. 59: Svařování OV elektrickým obloukem

Postup nastavení souososti optického vlákna

Vlákna se nejprve musí nastavit proti sobě buď mikroposuvy pod mikroskopem, nebo automaticky. Vlákna jsou potom svařena obloukem mezi svařovacími elektrodami, jak je patrno z obrázku 51. Touto metodou lze dosáhnout vložný útlum i u SM optických vláken menší než 0,1 dB.

Po svaření je nutno svařený úsek vlákna chránit, neboť je zbaveno veškerých ochran, včetně primární, která mu zajišťuje základní pevnost v ohybu. Proto se na svar navlékne ochranná trubička s nosným ocelovým drátem, která se teplem smrští a pevně spojí vlákno s podpůrným drátem. Za tím účelem jsou svářečky opatřeny píckou, ve které příslušný proces trvá cca 1–3 minuty.

Měření svarů

Optimální nastavení vláken po svařování a následné vyhodnocení útlumu lze provádět několika odlišnými metodami:

- metoda PAS (Profile Alignment System);

- metoda LID (Local lnjection and Detection);

- metoda RTC (Real Time Control).

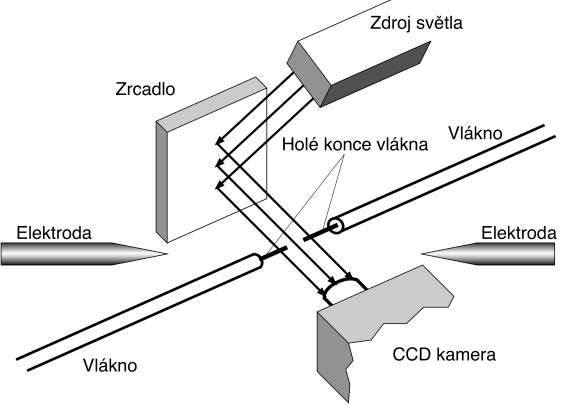

Metoda PAS

Systém PAS je použit ve svářečkách japonského výrobce Fujikura. Princip této metody spočívá v tom, že kolimovaným optickým svazkem ze zdroje záření jsou

osvětlovány oba konce svařovaných vláken, jejichž jádra jsou vůči sobě optimálně nastavena. Zabudovanou CCD kamerou jsou po svaření vláken snímány dva

obrazy provedeného svaru ve dvou vzájemně kolmých pohledech. Útlum svaru je pak vyhodnocován z odchylek nastavení obou jader svařovaných vláken, zjištěných

z obou snímaných pohledů na svar.

Obr. 60: Princip vyhodnoceni utlume svaru metodou PAS

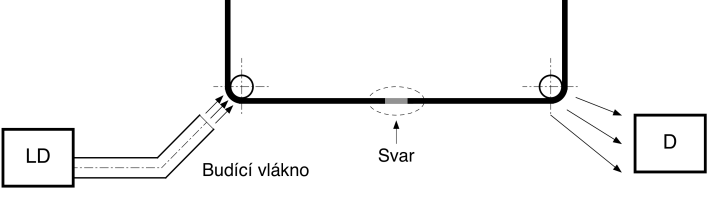

Metoda LID

Někdy užívána i ke kontrole útlumu svařovaných spojek ve svářečkách optických vláken. K odečítání referenční hodnoty není používána imerzní kapalina, ale oba konce vláken jsou pouze vůči sobě optimálně nastaveny z hlediska maximálního přenášeného výkonu. V důsledku nepřítomnosti imerzní kapaliny je pak hodnota výkonu velice silně závislá na případných nedokonalých koncích obou vláken nebo na přítomnosti jakékoliv nečistoty na těchto koncích. V určitém procentu případů se pak údaj změřený svářečkou může dosti podstatně lišit od skutečného útlumu spojky.

Modifikací metody LID jsou starší systémy LD (Local Detection), kdy je zdroj záření umístěn na konci vlákna a na jeho ohybu je prováděna pouze detekce záření.

Obr. 61: Princip kontroly svaru

Kvalitu svarů ovlivňuje především podélná nesouosost vláken, šikmé zalomení konce vláken a nečistoty.

Měření ztrát při vzájemné vazbě OV

Měření útlumu spojek

Svařované nebo mechanické spojky optických vláken slouží ke spojováni vláken a kabelů při montáži optických traktů. Útlum optických spojek se obvykle měří pomocí měřiče zpětného rozptylu, který zpravidla slouží k celkové kontrole montáže trasy. Postup měřeni je naprosto stejný jako při měření útlumu konektoru.

Pro měření útlumu spojek je nutné použit klasické metody dvou délek. Měření je však v každém případě diskutabilní. Musíme si uvědomit, že zejména u jednovidových vláken se střední hodnota útlumu svařovaných i mechanických spojek pohybuje kolem 0,05 dB. Tato hodnota však odpovídá reprodukovatelnosti měření při použití metody dvou délek a je přibližně shodná i s nejlepší dosažitelnou rozlišovací schopností měření zpětného rozptylu.

Měření útlumu spojek je možné kromě dvou zmíněných metod provádět rovněž tzv. metodou LID (Local Injection and Detection). Této metody je často využito v moderních svářečkách optických vláken, protože umožňuje měření útlumu sváru bez přístupu ke koncům svařovaných vláken. Schéma metody je znázorněno na obrázku 52. Na svařovaném vlákně je nejprve vytvořen poměrně prudký ohyb. V místě tohoto ohybu je do vlákna pomoci jiného vlákna s větším průměrem jádra navázáno optické záření. Na dalším ohybu za svárem je část tohoto záření opět vyvázána a detekována. Útlum spojky lze pak spočítat podle vztahu

`U_s = -10 log(P_1/P_0) [dB]`

kde P1 je výkon změřený po svaření vláken.

Po je výkon změřený před svařením při bezeztrátovém propojení svařovaných konců. U jednovidových vláken lze touto metodou dosáhnout přesnosti měření útlumu až ±0,01 dB.

Rozebíratelné spoje – konektory

Rozebíratelné spoje (konektory) požadují, aby se mechanické spoje nedotýkaly. Důvodem je opotřebování styčných ploch, a tím i snižování kvality daného spoje. Z druhého pohledu však musí být brán zřetel na to, aby mezera nepřesáhla určitou hodnotu, neboť pak dochází k nadměrnému rozšiřování svazku vlivem difrakce, a tedy i k velkým ztrátám rozptylem světelných svazků. Mají-li být difrakční ztráty udrženy pod hodnotou asi 0,2 dB, je nutné, aby vzdálenost čelních ploch spojovaných jader nepřesáhla 10 % průměru jádra svazku optických vláken, nebo průměru jádra jednotlivého vlákna. Pro svazek vláken o průměru 1 mm je to hodnota 100 µm, což je běžná tolerance, avšak pro jednotlivé vlákno o průměru 100 µm je to již jen 10 µm. Je tedy zřejmé, že nároky na spoje budou velké.

Konektory se používají pro spojování optických vláken v případech, u nichž se předpokládá opakované spojování a rozpojování. Jsou to nejčastěji jednoduché nebo dvojité šňůry (patch cords) pro připojování měřicích přístrojů, propojování počítačů k optické síti apod. Důležitým požadavkem na konektory je mechanická spolehlivost při jednoduchosti výroby a údržby během provozu.

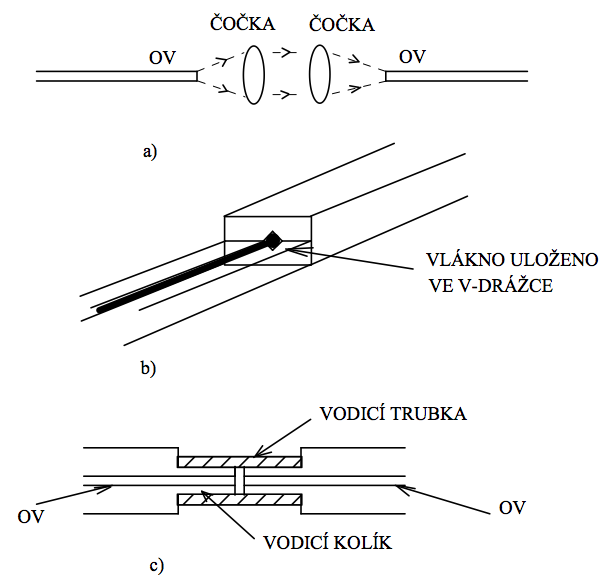

Hlavní funkční částí konektoru, která určuje jeho kvalitu a cenu, je vlastní kontaktní člen. Existuje mnoho konstrukčních, technologických a materiálových řešení, která je možno rozdělit do dvou skupin podle základního principu spojení vláken.

Čočkový systém (obr. 54a) zobrazuje jádro jednoho vlákna do jádra druhého vlákna s čelním stykem, tj. těsným mechanickým dotykem přesně vyrovnaných vláken a s technikou pomocí čočky, kde spojení, resp. navázání, optického výkonu, je realizováno zaostřením svazku. Tento typ umožňuje největší počet spojení a rozpojení, protože při spojování nedochází k přímému mechanickému kontaktu spojovaných vláken, který může způsobit jejich poškození. Značnou nevýhodou tohoto typu jsou však požadavky na přesné a výrobně náročné čočky, takže cena je neúměrně vysoká a používají se velmi zřídka.

Druhá skupina využívá mechanické vedení vlákna, buď pomocí v-drážky (obr. 54b), nebo pomocí vodicího kolíku a trubky (obr. 54c). Typické vložné ztráty pro spojování MM optických vláken tímto způsobem jsou menší než 1 dB. Konektory vyžadují pro spojení s vláknem též určité technické vybavení a operace konektorování je též komplikovanější.

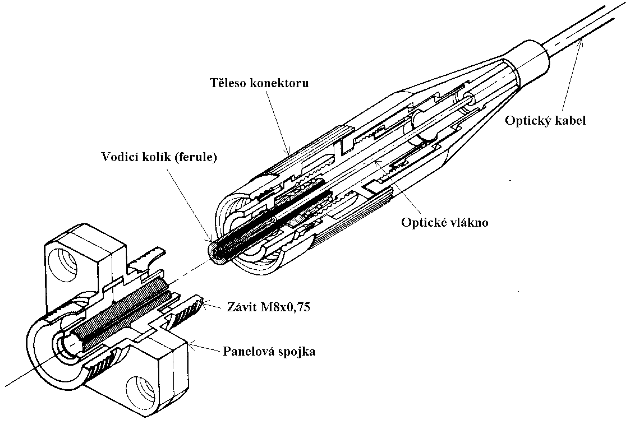

Obr. 62: Schematické znázornění typů optovláknových konektorů: a) čočkový typ, b) typ s v-drážkou, c) typ s vodicím kolíkem a trubkou.

Požadavkem na konektory je snadná manipulovatelnost, opakovatelnost spojení, a to bez podstatného snížení vazební účinnosti.

Osové vyrovnání se provádí pomocí kalibrovaného otvoru. Vzdálenost mezi konci obou vláken ve stavu spojení je nastavena pomocí referenčních plošek tak, aby v konečné poloze byla mezi konci vláken malá mezera. Konce jsou pak zamáčknuty do plastikového povlaku vlákna. Tím je vlákno fixováno ve správné poloze v příslušné části konektoru.

Nejpoužívanější jsou konektory s přímým čelním kontaktem optických vláken, které můžeme rozdělit do dvou skupin: s rovinným kontaktem (Flat Contact – FC) a bodovým kontaktem (Physical Contact – PC). Konektory typu PC byly vyvinuté zejména proto, aby se snížil zpětný odraz, tj. aby se dosáhlo poměrně vysokého útlumu zpětného odrazu, který jinak snižuje kvalitu přenášeného signálu. Princip spočívá v tom, že vlákno a vodicí kolík konektoru (ferule) se zabrousí s mírným zaoblením, čímž se dosáhne, že spojovaná vlákna se dotýkají prakticky v jednom bodě, bez vzduchové mezery, což omezuje vznik odrazu.

Další typ, který nese označení APC (Angled Physical Contact), má feruli zhotovenu ze zirkoniové keramiky a čelem zabroušeným pod úhlem 8°.

Obr. 63: Sestava konektoru FC s panelovou spojkou

U jednovidových vláken lze pak dosáhnout velké hodnoty útlumu zpětného odrazu více než 70 dB.

Samotné konektory můžeme rozdělit podle typu, podle konstrukčního materiálu ferule a podle výrobce, který konkrétní typ konektoru využívá nebo jej vyvinul apod. Podobně jako u ostatních zařízení a komponentů i zde je snaha výrobců o další miniaturizaci cestou snižování průměru ferule (MT-RJ), a dále konstrukcí vícenásobných konektorů (např. pro 12 vláken) s označením MP.

Na obrázku 55 je uvedeno typické provedení konektoru FC pro spojování gradientních, případně jednovidových, vláken. Pevného spojení je dosaženo pomocí šroubu a převlečné matice. Jiný typ konektoru s označením ST používá bajonetového uzávěru nebo prismatické sestavy se západkou (SC).

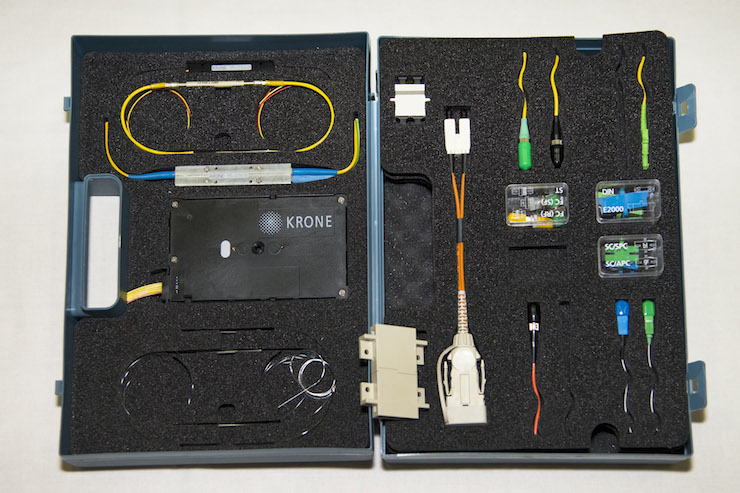

Různé tyby konektorů v testovacím toolkitu

Spojky a konektory SC

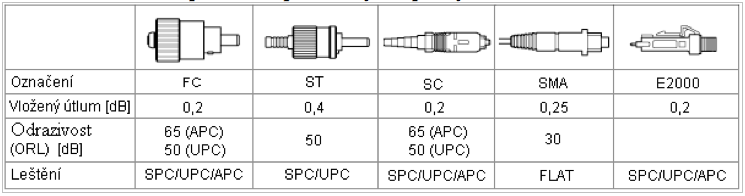

Tabulka 5: Přehled parametrů používaných optických konektorů

Optovláknové spojky

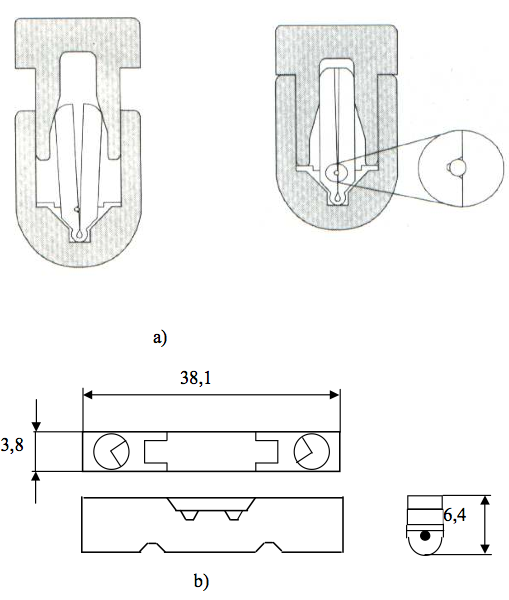

Pro trvalé nebo částečně rozebíratelné spoje se používají optovláknové spojky s vodicí v-drážkou pro vyrovnání vláken a s vhodnou, obvykle plastovou zajišťovací konstrukcí, udržující kvalitní spoj s malým útlumem. Jeden z vyráběných typů univerzální optické mechanické spojky je uveden na obrázku 56. Spojka je určena pro optické vlákno s průměrem pláště 125 μm a primární ochranou od 250 do 900 μm. Její střední vložný útlum je menší než 0,1 dB, útlum zpětného odrazu je více než 35 dB.

Obr 58: Optická spojka Fiebrlok II 2529: a) princip fixačního elementu (před uzavřením a po uzavření – zvětšeno), b) nákres spojky

Další metodou při pevném spojování vláken je zavedení obou vláken do přesně kalibrované válcové trubičky. Trubička má na obou koncích naváděcí trychtýřové rozšíření, viz obrázek 56b pro fixaci spoje jsou pak konce trubičky zasunuty do pláště, nebo v některých případech je zamáčknut stavěcí kroužek kolem pláště. Je-li trubička před zavedením vlákna vyplněna silikonovou kapalinou, lze dosáhnout útlumu spoje pod 0,3 dB.