Výroba a konstrukce optických kabelů

Pro přenos informace optickým vláknem byl výchozím objevem poznatek anglického fyzika Johna Tyndalla, uskutečněný koncem minulého století, že světlo je vedené optickým prostředím. Paprsek světla, zavedený soustavou zrcadel do nádoby s kapalinou a nasměrovaný do bočního výpustného otvoru, byl proudem vytékající kapaliny zakřiven. Desítky let však zůstal tento poznatek nevyužitý především v důsledku toho, že světlo bylo prostředím silně tlumeno.

Dynamika vývoje funkčních vlastností optických vláken je mimořádně velká. Pokud vezmeme jako výchozí práce z roku 1966, které poukázaly na možnost snížení do té doby nepřijatelně velkých optických ztrát optických skleněných vláken, pak další zásadní výsledky přicházely vždy po několika letech. V roce 1970 se u optických vláken ze syntetického křemene dosáhlo na vlnové délce 850 nm útlumu menšího než 20dB/km. V roce 1975 se u téhož vlákna dosáhlo útlumu několika dB/km a v roce 1978 na vlnové délce 1 300 nm dokonce útlumu několika desetin dB/km.

Nejvhodnějším materiálem pro konstrukci optického vlákna byl tradiční optický materiál – křemen. Avšak ani jeho nejčistší přírodní forma neuspokojovala náročné požadavky na jeho útlum. Zásadní změnu přinesl až vývoj nových zdrojů infračerveného záření a hlubší porozumění mechanismům, které vyvolávají útlum optického záření. To vše souviselo nejen s přechodem od přírodního křemene k syntetickému, ale i s vypracováním nových technologií pro přípravu preforem s extrémní čistotou a optimálním profilem indexu lomu, jako základu pro tažení všech typů optických vláken.

Materiály pro optická vlákna

Paleta materiálů, používaných pro výrobu optických vláken, je poměrně široká, což souvisí jednak s požadavky na zlepšování jejich parametrů, a jednak s posunem pracovních vlnových délek z původních 850 nm do oblastí blízkého infračerveného spektra. Pro přípravu optických vláken pro vlnové délky do 1 600 nm se v současné době, podle požadovaných vlastností a výrobních nákladů, používají obvykle speciální velmi čistá skla, syntetický křemen, některé typy plastů nebo kombinace křemene a plastů.

Skla jsou nejstaršími používanými materiály pro výrobu optických vláken. Ze silikátových skel jsou to sodnovápenatá (n = 1,52–1,53), boritokřemičitá (n = 1,49–1,51), fosforečnatokřemičitá, alkalickoolovnatá (n = 1,57–1,75). Pro přípravu vláken gradientních se používají též skla s vysokým obsahem GeO2 a jiná méně obvyklá skla. Teploty zpracování bývají 1 200 až 1 500 °C, což je podstatně méně než u křemenného skla, které se zpracovává při teplotách přes 2 000 °C. To přináší mnoho technologických výhod, např. možnost používat některé jednoduché sklářské postupy. Obecně platí požadavek vycházet při jejich přípravě z velmi čistých surovin a zamezit jakémukoliv dalšímu znečišťování v průběhu technologického procesu. Nejkritičtější jsou přitom, jak již bylo uvedeno v části 2, ionty přechodných kovů (např. Fe, Cu, Cr, Co, Ni, Mn, V) a dále hydroxylové radikály, jejichž obsah pro dosažení malého výsledného útlumu vlákna musí být velmi malý.

Syntetický křemen je nejpoužívanější moderní materiál, umožňující přípravu kvalitních preforem metodami, které se výrazně liší od práce se skleněnými materiály. Používají se výlučně metody chemického vylučování velmi čistého SiO2 z par (metody CVD – Chemical Vapour Deposition), jejichž základem je obvykle tepelný rozklad SiCl4 v oxidační atmosféře. Vyloučený SiO2 se přitom ukládá buď na křemenné, nebo keramické podložce, získané porézní vrstvy se pak sintrují při vhodné teplotě.

K dosažení potřebného rozdílu indexu lomu jádra a pláště, případně požadovaného profilu indexu lomu, se používají příměsi (např. oxidy Ge, Al, Ti, Nb, Zr, Ta, Sn, P, La) zvyšují index lomu a B, F snižují index lomu. Kritickými příměsi jsou opět přechodné kovy (zejména Cr, V, Fe) a radikály OH.

Plasty se používají pro konstrukci celoplastových vlnovodů a nebo v kombinaci s křemenným vláknem. Nejčastějším materiálem je polymetylmetakrylát (PMM). U kombinovaných, kde je plastový pouze plášť, to mohou být polyvinylidefluoridy, polyperfluóretylénpropylény a polymetylsiloxany. Mezi nejperspektivnější plasty z hlediska dosažitelné vysoké čistoty, ale i z technologických hledisek, patří polymetylsiloxany.

Speciální materiály se používají zejména na ochranu povrchu optických vláken (primární ochrana). Jsou na ně kladeny značně protichůdné nároky, jako je netečnost k povrchu vlákna, ochrana vlákna proti vlhkosti a mechanickým vlivům, velká rychlost nanášení, snadná odstranitelnost atd. Jejich volba představuje tedy vždy určitý kompromis. Nejčastěji se používají epoxiakryláty, etylénvinylacetáty, polybutadieny a silikony.

Příprava optických vláken

Způsob přípravy optických vláken závisí zejména na použitých základních materiálech a konstrukčním řešení. Výrazně se liší zejména příprava skleněných a křemenných vláken.

Jednotlivá optická vlákna se získávají tažením, a to buď z taveniny, nebo z tyče, která je v místě tažení předehřátá na potřebnou teplotu. K výrobě vlákna se používá křemenného skla, různých druhů skel a umělých hmot. Výchozí materiál předpokládá vysokou čistotu, neboť nízký obsah příměsí podstatně zhoršuje přenosové vlastnosti vláken. Výrobní postup optického vlákna se skládá ze dvou základních procesů. Prvním je výroba výchozího materiálu ve tvaru tyče (preforma) a druhým tažení vlákna z tohoto materiálu.

Základem pro tažení skleněných optických vláken je preforma ve tvaru skleněné tyčinky o průměru řádově centimetrů a o délce řádově desítek centimetrů.

Velikost preformy určuje délku z ní vytaženého vlákna. Profil indexu lomu, v příčném řezu preformy, je zvětšeným obrazem profilu indexu lomu připravovaného vlákna. Pro výrobu telekomunikačních vláken s nízkým útlumem a vysokou čistotou materiálu se preformy vyrábějí výhradně technologií depozice z plynné fáze.

Příprava křemenných optických vláken

Malých ztrát optických vláken lze dosáhnout použitím syntetického křemene (SiO2) jako základního materiálu s vhodnými příměsmi – obvykle Ge, P a B. Velmi malé ztráty mají základ jednak v čistotě výchozích materiálů a též v mimořádné čistotě celého procesu jejich přípravy.

Základem tohoto procesu je vytváření vrstvy sazí (velikost částic 10 až 100 nm) velmi čistého SiO2 na vhodné podložce reakcemi z plynné fáze, a to oxidací nebo hydrolýzou některých sloučenin křemíku, jako je např. chlorid křemičitý (SiCl4), popř. silan (SiH2). Tyto saze se průběžně dotují některými oxidy, získanými rozkladem a oxidací vhodných velmi čistých látek. Vrstvy dotovaných sazí se pak převádějí do sklovité formy ohřátím na dostatečně vysokou teplotu (asi 1 500 °C). Dalším krokem je vytvoření tyčky - reformy vhodného průměru a délky, z níž se pak táhne vlastní vlákno.

Základní technologie výroby preformy

Podle způsobu nanášení požadovaných vrstev dosáhly nejširšího použití tři základní technologie:

- vnější depozice (Outside Vapour Deposition–OVD);

- axiální depozice (Vapour Axial Depozition–VAD);

- vnitřní depozice (Modified Chemical 44eform Depozition–MCVD).

Další používané procesy pro přípravu preformy vycházející z podobných principů jsou:

- vnější oxidace z plynné fáze (OVPO – Outside Vapour Phase Oxidation);

- vnitřní oxidace z plynné fáze, též modifikovaná metoda (IVPO – Inside Vapour-Phase Oxidation).

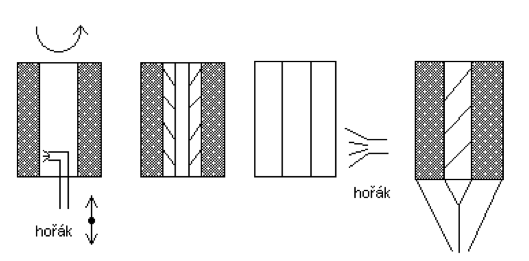

1. vnější depozice OVD

Při metodě vnější depozice páry výchozího materiálu procházejí plamenem, vytvářejí vrstvy sazí vysoké čistoty a požadovaného složení na

vnějším povrchu zahřáté keramické nebo grafitové tyčky, sloužící jako podložka. Po nanesení dostatečného počtu vrstev, odpovídajících požadavků profilu jádra

a pláště, je proces ukončen. Usazená skleněná vrstva je sejmutá z podložky. Takto vytvořená skleněná trubička se zahřeje tak, aby nastalo smrštění do tvaru

tyčky a preforma je hotová. Tato technologie umožňuje velkou variabilitu ve složení jádra a pláště a lze vyrobit preformy, ze kterých je možno vytáhnout až

100 km optického vlákna.

Obr. 36: Vnější depozice OVD

2. axiální depozice VAD

Při této metodě dochází k axiální depozici, z plynné fáze se částice, tvořící jádro popřípadě i plášť, deponují v axiálním směru na rotující terč, kdy se

materiál budoucího jádra usazuje blíže ose. Tento systém umožňuje kontinuální přípravu nebo výrobu preformy značných rozměrů. Z tohoto typu preformy pak

lze vytáhnout přes 100 km optického vlákna.

Obr. 37: Axiální depozice

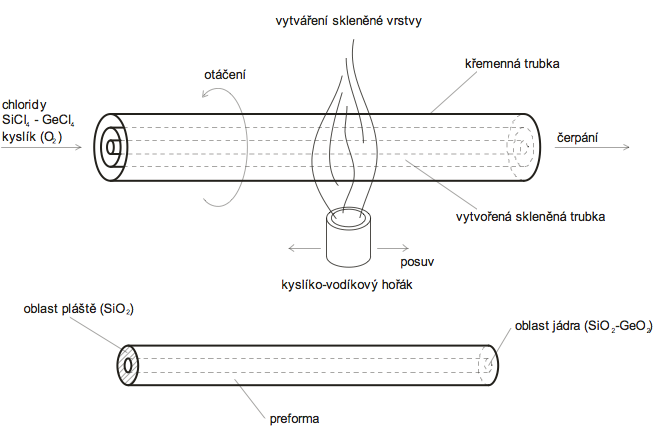

3. vnitřní depozice MCVD

Princip u vnitřní depozice je podobný jako v metodě OVD s tím, že se v tomto případě reakční saze deponují na vnitřním povrchu zahřáté trubice ze

syntetického křemene. Po dosažení požadovaného složení usazených vrstev se trubice zahřívá, až dojde ke smrštění do tvaru tyče. V této metodě materiál

trubice tvoří základ budoucího pláště vlákna. Při této metodě lze vytáhnout až 50 km vlákna.

Obr. 38: Vnitřní depozice

Metoda je založena na vytváření sazí SiO2 prostřednictvím homogenních reakcí kyslíku, par chloridu křemičitého a chloridů dotačních látek uvnitř trubice ze syntetického křemene, podél níž se pohybuje kyslíko-vodíkový plamen. Princip metody je schematicky znázorněn na obrázku 35. Specifickou vlastností této metody je vysoká čistota základního procesu, protože je prakticky vyloučena kontaminace z okolního prostředí. Preforma se připravuje ohřátím křemenné trubice s vrstvou sintrovaných sazí na tak vysokou teplotu (přes 1 000 °C), aby nastalo její smrštění do tvaru tyčky. Místo kyslíko-vodíkového hořáku se někdy používají jiné zdroje tepla, jako radiofrekvenční plazma, popř. mikrovlnná plazma a dále se používají některé úpravy, umožňující postupné zvyšování depoziční rychlosti (až 2,5 g/min).

Z preforem, připravených popsanou metodou, lze vyrobit mnohovidová i jednovidová vlákna se skokovým i gradientním profilem indexu lomu a celkově s velmi dobrými parametry. Současný stav vývoje metody umožňuje dosáhnout útlumu 10-1dB/km v pásmu 1550 nm a přenosových rychlostí větších než 10 Gb/s.

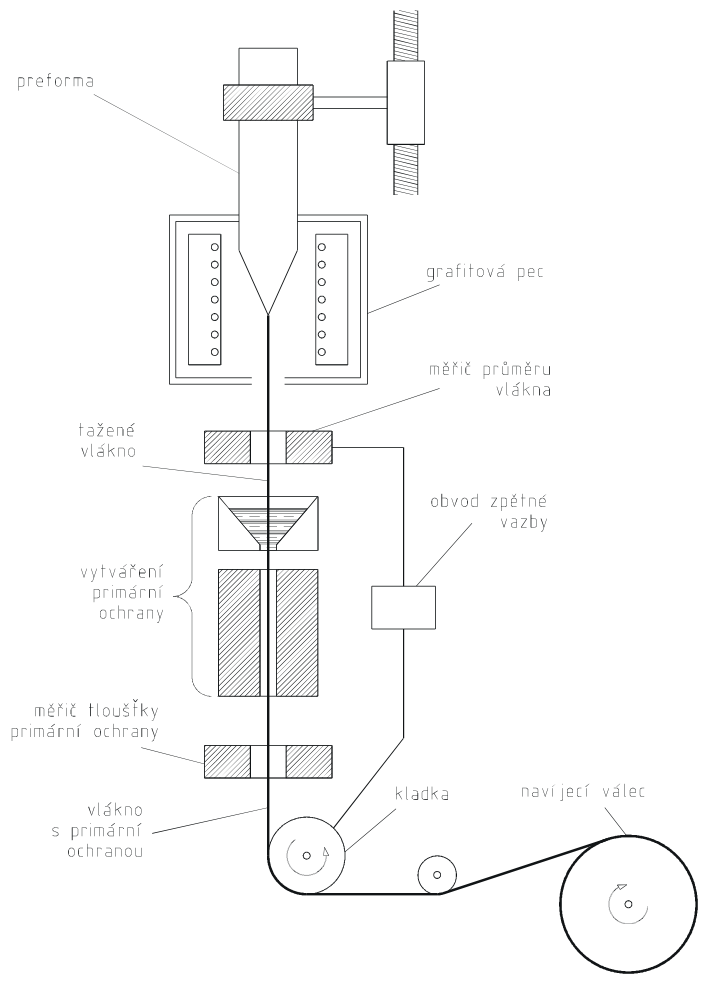

Výroba optického vlákna

Tažení optických vláken je další důležitá operace, která může dosti významně ovlivňovat některé jejich důležité vlastnosti, např. útlum, pevnost a rozměrové odchylky. Z tohoto hlediska se pro tažení používají poměrně složitá zařízení, která jsou vybavena přesnou měřicí a řídicí technikou. Optické vlákno se vytahuje z preformy na tažících věžích.

Základní částí takového zařízení jsou: vlastní tažný mechanismus, zdroj tepla, měřič průměru vlákna, elektronický řídicí systém, zařízení pro vytváření primární ochrany a navíjecí zařízení. Schematicky je proces tažení na obr. 36. Jako zdroje tepla se používají buď kyslíko-vodíkové hořáky, lasery CO2, nebo elektrické pícky, jejichž základním materiálem je grafit nebo oxid zirkoničitý. Při tažení křemenných vlnovodů musí být zdroje tepla schopny zajistit teplotu přes 2 000 °C. Preforma umístěná v peci se zonálně na konci zahřívá (plamenem, nebo laserem) do bodu tání a ve spodní části pece se vytahuje vlákno působením gravitační síly. Vlákno prochází kalibrem, zajišťují se rozměry a kruhovost vlákna. Samotná struktura optického vlákna je málo odolná proti vnějším vlivům. Proto je již v procesu tažení nutné nanést na samotné vlákno tenkou vrstvu primární ochrany. Tato vrstva chrání vlákno proti klimatickým a chemickým vlivům, mechanickému namáhání a zabraňuje vzniku mikrotrhlin. Jako materiál pro primární ochranu bývají nejčastěji různé pryskyřice, které se vytvrzují pomocí UV záření. Jejich výhoda, oproti teplem vytvrditelným materiálům, spočívá především v možnosti rychlejšího nanášení ochrany, a tedy i možnosti rychlejšího tažení vlákna. Primární ochrana může být tvořena jednou nebo dvěma vrstvami. Dvouvrstvá primární ochrana má oproti jednovrstvé ochraně lepší životnost, lépe chrání samotné vlákno proti vnějším silám (mikroohybům) a klimatickým vlivům a rovněž se snadněji odstraňuje z vlákna (svařování, konektorování). Takto připravené vlákno je již vhodné pro další použití-kabelování, výrobu jiných optoelektronických komponentů, děličů atd.

Během procesu tažení vlákna a nanášení primární ochrany se měří jak geometrické rozměry samotného vlákna, tak i primární ochrany. Kontinuální kontrola procesu tažení zaručuje dodržení požadovaných tolerancí všech geometrických parametrů taženého vlákna. Povlak nanesený na vlákno zvyšuje jeho pevnost v tahu. Je nutný především u křemenných vláken. Je-li např. holé křemenné vlákno o průměru 125 μm, pak se přetrhne při zatížení kolem 5 N, při relativním prodloužení při přetržení 0,5–0,6%. Je-li však vlákno potaženo tenkou vrstvou plastické hmoty, pak se tyto hodnoty zvýší na 100 N a 8 %.

Přetržení vlákna je pravděpodobně způsobeno povrchovými drobnými trhlinami, které se při tahu přemisťují do vnitřku vlákna a způsobují tak značnou závislost pevnosti vlákna na jeho délce. Tyto vlastnosti se vyhodnocují statisticky a jsou důležitými parametry vláken.

Samotná primární ochrana není dostatečnou ochranou vlákna před mechanickými vlivy. Proto se zpravidla vytváří další, tzv. sekundární ochrana vlákna. Pro další zvýšení pevnosti v tahu a současně jako ochrana v příčném a radiálním směru, se na základní (tzv. primární) povlak nanáší další ochranný povlak (sekundární). Tento bývá tlustostěnný a je z plastické hmoty. Jeho průměr bývá 0,8–1,1 mm a poskytuje i mechanickou ochranu vlákna. Jsou používány plastické hmoty o vysoké pevnosti, jako např. polyester, polypropylen a nylon.

Techniku protlačování a současné chlazení protlačovaného vlákna je nutno během procesu pečlivě kontrolovat, aby se zabránilo zhoršování optických přenosových vlastností. Ty jsou způsobovány pnutím ve vláknu vlivem tepelné kontrakce vlákna a dále morfologickými změnami plastické hmoty. Dává se přednost povlakům, které příliš nestahují vlákno, neboť bylo zjištěno, že při malé kontrakci povlaku a těsném spojení s vláknem se vlákno kroutí s malým stoupáním zkrutu a dochází tak ke zvyšování optických ztrát jádra.

Rozlišujeme dva druhy sekundární ochrany:

- těsná ochrana – spočívá v nanesení polymerní vrstvy bezprostředně na primární ochranu tak, že celkový průměr vlákna se zvýší na 0,9 až 1,1 mm;

- volná ochrana – spočívá v tom, že vlákno je volně uloženo v určitém chráněném prostoru – trubičce – uvnitř kabelu.

Obr. 39: Schematické znázornění procesu tažení optického vlákna (včetně měření a vytváření primární ochrany)

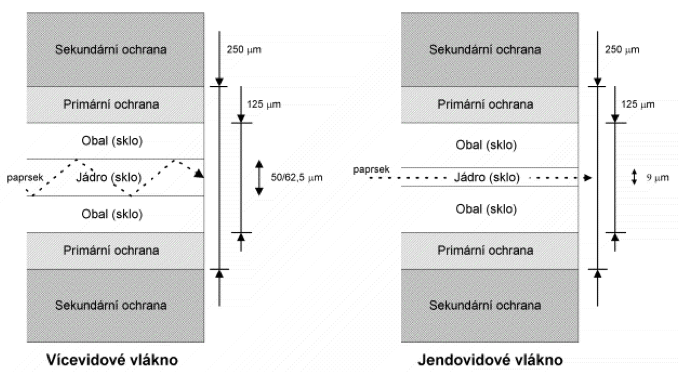

Konstrukce optického vlákna

Konstrukce vlákna. Na jádru s obalem-pláštěm je nanesen primární a sekundární ochrana.

- jádro;

- obal-plášť;

- primární ochrana;

- sekundární. ochrana

Obr. 40: Konstrukce vlákna

Kromě primární ochrany je potřeba opatřit povrch optického vlákna dalšími obaly, které, podobně jako u kovových kabelů, zabezpečují ochranu optického kabelu proti vnějším mechanickým, klimatickým, teplotním a chemickým vlivům při instalaci a provozu.

Konstrukce optických kabelů

Pro komunikační účely se používají buď jednotlivá vlákna, nebo svazky vláken, konstruované tak, aby byla zajištěna ochrana proti mechanickému poškození při práci s kabelem, proti vnějším vlivům a případně z hlediska vzájemné izolace za účelem snížení přeslechů.

Požadavky při konstrukci kabelu

- optické: počet vláken v kabelu, útlum při určité vlnové délce (850 nm, 1 650nm), disperze přenášených impulzů, numerická apertura vlákna;

- mechanické: pevnost v tahu, odolnost proti stlačení v příčném směru, ohybové vlastnosti, odolnost proti oděru, odolnost proti chvění, ochrana proti okolním vlivům;

- konstrukční: materiál a rozměry jádra, povlaků a ochranných vrstev, posilovací materiály a jejich rozměry.

Základní typy optických kabelů

Z jednotlivých vláken je možno vyrábět jednovláknový kabel pokrytím vlákna vhodnou látkou, která mu poskytne mechanickou pevnost. Uložením více vláken do kabelové duše, obdržíme složitější konstrukce. Dalšími prvky každého kabelu jsou prvky pro zlepšení pevnosti v tahu a v příčném směru (tlaku), různé proklady a ochranné obaly proti vlhkosti, izolované kovové vodiče a stínění, oviny jader a různá pružná plnidla pro vyplnění mezer v konstrukci. Pro udržení geometrických tvarů se může použít ovíjení jader do skupin.

Vláken v profilu může být různé množství. Byl již vyvinut např. kabel pro místní síť o 320 vláknech. Profil bývá i doplňován Cu žilami, pro napájení opakovačů. Jsou známé i konstrukce plochých kabelů, které najdou uplatnění ve výpočetní technice.

Obecně existuje celá škála nejrůznějších typů a konstrukcí optických kabelů, které jsou specifické prakticky pro každého výrobce a které závisejí na způsobu instalace kabelu a na prostředí, ve kterém je kabel uložen.

Prvky optických kabelů

Optický kabel obecně sestává z následujících částí:

- z jednoho nebo více optických vláken chráněných vhodnou sekundární ochranou;

- z nosného nebo tahového prvku;

- z dalších výplňových a obalových vrstev, jejichž úlohou je chránit vlákna proti vlivu okolního prostředí.

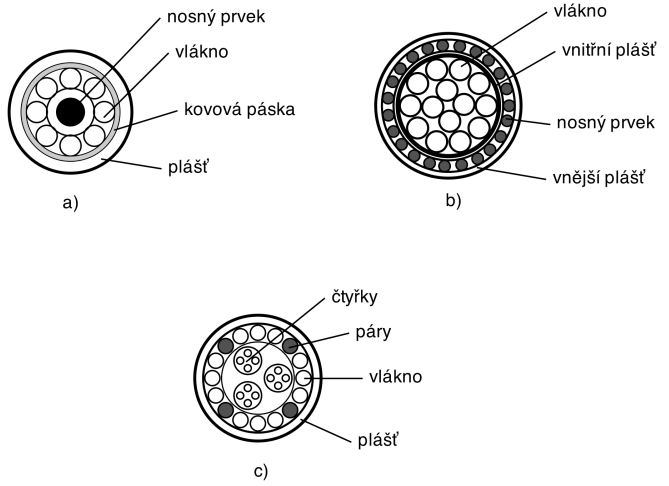

Podle umístění nosného prvku lze v podstatě rozlišit dvě hlavní konstrukce optických kabelů, jenž jsou znázorněné na obrázku 38. Kabel podle obr. 38a má nosný prvek umístěný ve středu kabelu a bude tedy odolnější při namáhání na ohyb. Kabel na obrázku 38b má nosný prvek tvořen skupinou kevlarových vláken nebo drátů, uspořádaných nad duší kabelu z optických vláken. Kabel bude odolnější proti účinku vnějších sil, působících radiálně na kabel. Na obrázku 38c je obecná konstrukce kombinovaného kabelu, který má kromě optických vláken i přenosové prvky s kovovými jádry pro napájení nebo signalizační obvody a telefonní křížové čtyřky.

Sekundární ochrana je další ochrannou vrstvou, která se nanáší na vlákno s primární ochranou. Tato vrstva se obvykle zhotovuje z plastu vytlačováním na horizontálních vytlačovacích strojích, přičemž je potřeba dodržet požadavek, aby sekundární vrstva neovlivňovala negativně útlum a šířku pásma optického vlákna.

Základní požadavky na sekundární ochranu lze shrnout do následujících bodů:

- zvýšení pevnosti v tahu;

- ochrana optického vlákna proti otěru a radiálnímu tlaku během dalšího zpracování;

- zachování požadované ohebnosti vlákna;

- ochrana proti vlhkosti a chemickým vlivů.

Obr. 41: Konstrukce optických kabelů a) nosný prvek v ose, b) nosný prvek na obvodu, c) kombinovaný optický kabel

Z materiálů se v praxi pro sekundární ochranu používají nejčastěji polyetylén, polypropylén, polyamid a kopolyméry s obsahem fluoru. Sekundární ochrana je buď nanesena těsně na optické vlákno, nebo je volně ve tvaru trubky. Každý z uvedených způsobů má své výhody a nevýhody a může různě ovlivňovat optické vlákno. Těsná sekundární ochrana, vytvořená přímo na povrchu optického vlákna s primární ochranou, může způsobovat mikroohyby v ose optického vlákna vlivem nestejné pružnosti použitého plastu. V důsledku toho může dojít k nárůstu útlumu. Z tohoto důvodu je potřebné věnovat technologii nanášení a použitým materiálům náležitou pozornost. Volná sekundární ochrana bývá tvořena trubkou z plastu, jejíž vnější průměr je několikrát větší než průměr optického vlákna nebo součtu průměrů, pokud je v trubce uložen větší počet vláken. Trubka je vyplněna vhodným gelem, zabraňujícím vniku vlhkosti do vlákna. Optické vlákno zaujme obecně v trubce tvar sinusoidy s určitým poloměrem ohybu. Z geometrických rozměrů vlákna, trubky a kritického úhlu vlákna lze stanovit případné odchylky přenosu optického signálu v porovnání s přímým vláknem.

Tahové (nosné) prvky optického kabelu zajišťují potřebnou mechanickou pevnost tak, že přenáší podstatnou část tahové síly, působící na kabel. Jejich materiál, počet prvků, rozmístění v kabelu a rozměry se volí podle výpočtu pro zabezpečení dostatečné pevnosti při namáhání kabelu tahem, v mezích zachování malé přípustné tažnosti optických vláken. Používané materiály pro tahové členy jsou zejména ocelové dráty nebo lanka, vlákna ze skla, polyamidu, aramidu, kevlaru. Ocelové prvky, i když se zdají výhodné, se používají pouze tam, kde jsou v optických kabelech přípustné kovové části. Obalové vrstvy optického kabelu chrání duši s optickými vlákny v průběhu jeho pokládky a provozu. V případě, že má kabel i pancíř (kabely úložné, podmořské apod.), musí plášť chránit duši kabelu i při technologické operaci nanášení pancíře. Plášť se nanáší na duši kabelu na vytlačovacích závitových strojích, ale s větším průměrem závitů než u primární ochrany. Používají se tradiční materiály kabelové techniky jako jsou polyetylén, polyvinylchlorid, polyuretan, fluorové plasty apod., zejména s ohledem na budoucí provoz kabelu.

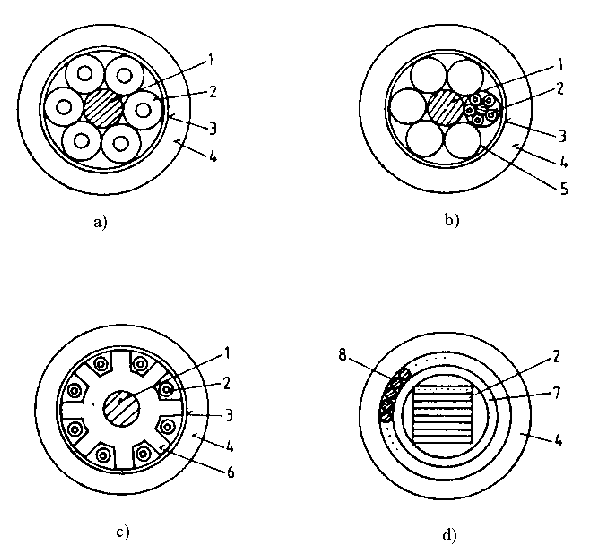

Obr. 42: Příklady základních konstrukcí optických kabelů a) polohově stočená vlákna, b) vlákna stočena ve skupinách, c) vlákná uložena v drážkách, d) vlákna uložená v páskovém seskupení (1 – nosný centrální prvek, 2 – optická vlákna, 3 – plastová páska, 4 – plášť, 5 – skupina vláken, 6 – nosné těleso z plastu, 7 – vnitřní plášť, 8 – tahové prvky po obvodu kabelu).

Konstrukce každého optického kabelu lze rozdělit na dvě části, a to na kabelové jádro (duši) a plášť. Z funkčního hlediska každý kabel obsahuje samotná vlákna, tahové členy (dielektrické nebo metalické) a další ochranné mechanické vrstvy a prvky. Optická vlákna se vždy nacházejí v jádře kabelu. Co se týká ostatních prvků mohou se nacházet jak v jádře, tak i v plášti. Obecnou kategorizaci běžných kabelů lze provést podle kabelového jádra. Tato kategorizace je založena na použitém typu sekundární ochrany.

Do první skupiny patří kabely s vlákny ve volné sekundární ochraně – jsou uložena v určitém chráněném prostoru uvnitř kabelu.

Do druhé skupiny patří kabely s vlákny s těsnou sekundární ochranou (buffer). Jako materiál těsné sekundární ochrany se používá např. Nylon, nebo PVC.

Typ kabelu:

- vlákna jsou volně uložena v trubičkách s vnějším průměrem od 2 do 4 mm, v každé trubičce může být uloženo až 12 vláken. Trubičky jsou uspořádané kolem centrálního členu, který plní zpravidla funkci tahového členu;

- v drážkové struktuře jádra je umístěn člen s několika drážkami, v každé drážce je volně umístěno až 12 vláken;

- v jádře s volným svazkem vláken jsou všechna vlákna volně uložena v jediné centrální trubičce – průměr kolem 10mm. Vlákna jsou v trubičce držena pohromadě barevně značenými nitkami;

- páskové vlnovody – jedna centrální trubička, vlákna v páskových vlnovodech jsou pomocí UV vytvrditelných polymerů uspořádána do pásků, které obsahují až 24 vláken. Tyto struktury jsou vhodné zejména pro velké počty vláken 400 a více. U tohoto typu se s výhodou používá tzv. hromadné svařování nebo spojkování všech vláken v pásku;

- struktura jádra, založená na použití vláken v těsné sekundární ochraně, se používá především u tzv. vnitřních kabelů, které jsou určeny pro aplikaci uvnitř budov;

- zvláštní skupinou vnitřních kabelů tvoří tzv. staniční kabely, které obvykle obsahují jedno až dvě vlákna v těsné sekundární ochraně. Průměr vlákna se pohybuje v rozmezí 2,4 až 3 mm. Krátký úsek asi 2 m tohoto kabelu je opatřen na obou koncích optickým konektorem a tvoří spojovací modul (fujádu) (patchord). Slouží pro měření a instalaci optické trasy na technologické zařízení;

- v plášti optického kabelu může být použita řada materiálů. Pro zvýšení tahové a mechanické pevnosti se často používá Kevlar. Jako materiál pro kovový pancíř nebo pro další tahové členy se nejčastěji používá ocel. Lze použít i hliník nebo měď. Dále se používá celá řada speciálních materiálů (pásky proti pronikání vody) a umělých hmot. Vnější povrch pláště bývá u venkovních kabelů tvořen polyetylénem, a to s vysokou (HDPE), střední (MDPE) nebo nízkou (LDPE) hustotou.

Z hlediska mechanických parametrů i z hlediska klimatické odolnosti se značně liší požadavky na venkovní a vnitřní kabely.

U venkovních kabelů jsou dominantní požadavky na odolnost proti pronikání vody, odolnost proti změnám teploty, mechanická a chemická odolnost. Z hlediska instalace je požadována i větší odolnost proti namáhání v tahu. Veškerý prostor uvnitř kabelu musí být vyplněn speciálním gelem proti pronikání vody, jako materiál vnějšího pláště se používá nejčastěji PE.

U vnitřních kabelů dominují požadavky na protipožární bezpečnost, flexibilitu a snadnou manipulaci s vlákny. Z protipožárních důvodů se jako materiál pláště používá PVC, fluopolymery nebo speciální materiály s nízkým obsahem halogenů. Uvedené materiály většinou, na rozdíl od PE, zhášejí hoření, a další výhodou je nižší produkce kouře při hoření a menší toxicita kouře. Z důvodu větší flexibility se u vnitřních kabelů používají vlákna s těsnou sekundární ochranou, která zajišťuje i snadnější manipulaci s vlákny a mechanicky snadnější montáž konektorů.

Podle způsobu uložení a podle prostředí rozlišujeme kabely:

- univerzální (uložení v zemi, v kabelovodech, ve vzduchu);

- závěsné, samonosné (pro zavěšení mezi sloupy), mají zvýšenou tahovou pevnost, speciální ocelové nebo dielektrické tahové členy;

- podmořské (uložení hluboko pod vodou), jsou speciálně chráněny proti hydrostatickému tlaku a proti pronikání vody;

- speciální (kombinované zemnící lano – KZL vlákna jsou umístěna v ose zemnícího vodiče, na stožárech VVN, speciální odolnost proti bleskům, hlodavcům, vojenské atd.).

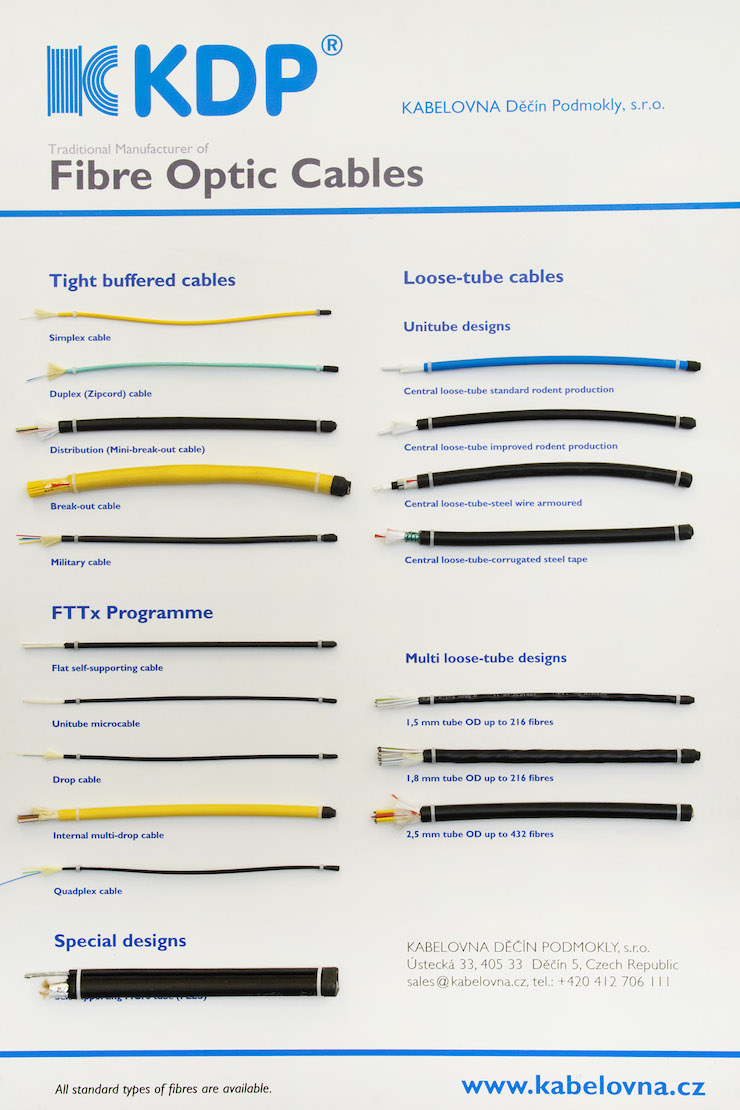

Obr. 43: Ukázky optických kabelů

Ochranné trubky pro optické trasy

Účelnost a hospodárnost výstavby optických kabelů v optických sítí se řeší následujícími způsoby:

- pokládkou úložného kabelu;

- pokládkou úložného kabelu společně s PE trubkou pro její perspektivní využití;

- pokládkou PE trubky (pro závlačné kabely).

Z hlediska budoucí výstavby optických kabelů se doporučuje volit alternativu b) a c) při použití trubek z materiálu HDP (vysokohutnostní PE).

PE trubky jsou v současné době dodávány v kruzích a na bubnech v délkách cca 200 m, 250 m, 500 m, na bubnech v délkách dle objednávky.

Předpokládá se dodávka trubek na bubnech, a to pro dálkovou síť v délkách až 2 000 m s hermeticky uzavřenými konci. Pro umístění sítě je vhodné zajišťovat dodávky přesně objednaných délek, zejména pro rozšiřování kapacity stávajících kabelů.

Trubky se kladou jednotlivě, jako samostatná trasa s trubkou, do vnějšího průměru 50 mm (doporučená řada vnějších průměrů je 32 mm a 40 mm), anebo společně jako vícenásobné trubky spojené můstkem v počtu 2 až 5 tak, aby jejich celkový průměr (svinuté trubky) nepřekročil 90 mm.

Při volbě trubek je nutné brát zřetel na to, aby při technologii zafukování byla světlost trubky minimálně dvojnásobkem průměru kabelu. Pro tuto technologii je vhodné použít trubky s podélně drážkovanou vnitřní stěnou (lze dosáhnout větší délky při zafukování kabelu).

Z hlediska jednotné koncepce je možné u optických kabelů pro místní i dálkovou síť použít jak technologii zafukování kabelů, tak i strojní zatahování.

Volba trasy

Při projektování tras trubek je nutné volit jejich nejpřímější průběh. Veškeré změny směru je nutné provádět v obloucích s poloměry ohybu min. 2 m. Minimální poloměr ohybu při manipulaci se připouští 1,4 m.

Pravoúhlé křížení komunikací se předpokládá pouze tam, kde to správce komunikace předepisuje. V ostatních případech mohou být křížení provedena také pod jinými úhly (např. 45°).

Pokládka a montáž trubek

Trubky se pokládají v souladu s technickým předpisem „Stavba dálkových sdělovacích kabelů“, tzn. shodné krytí kabelového lože (ve skalnaté a kamenité půdě je nutné kabelové lože sypat pískem).

Trubky se kladou buď pokladačem, nebo do otevřené rýhy zatahovacím strojem, popř. ručně. Při příloži trubky se ke kabelům pokládá trubka zásadně v poslední pracovní operaci. Je třeba dbát na to, aby zůstal dodržen kruhový průřez trubky a aby do doby spojkování zůstaly konce hermeticky uzavřeny.

Pokládá-li se do rýhy více trubek, je nutné je na dně rýhy uspořádat tak, aby se nekřížily. Při použití kabelového pokladače lze trubky ukládat nad sebou při dodržení předepsaného krytí.

PE trubky se chrání výstražnou folií v souladu s ČSN 73 6006 „Označování úložných zařízení výstražnými foliemi”.

Při teplotách nižších než 0 °C se pokládka neprovádí, při vyšších teplotách je třeba dbát, aby se trubky nedeformovaly. Problém délkových změn trubky způsobených teplem se řeší tak, že po zapískování uložené trubky vyčkáme na vyrovnání teploty s teplotou půdy. Teprve potom se spojené trubky zasypou a výkop se zhutní. Dojde-li k deformaci trubky během pokládky, musí být místo vyříznuto a opraveno.

Polohu konců jednotlivých úseků trubek je nutné volit tak, aby pozdějším zatahováním optického kabelu nebylo nutné provádět výkop v místech zpevněných povrchů. Konce trubek musí být možné lehce vyhledat a musí být přístupné.

Pro ukládání optických kabelů do kabelovodů se do otvoru kabelovodu zatáhne svazek trubek. Do jednoho otvoru o průměru 100 mm lze zatáhnou např. 2 PE trubky o průměru 40 × 2 mm.

Vyústění svazku trubek v kabelových komorách musí být zajištěno rozdělovacím členem. Konce trubek se utěsní proti vnikání nečistot.

-

Uložení

Dálkové kabely,

Místní kabely,

trubky (m)

trubky (m)

Volný terén

1,0

0,6

Chodník

0,5

0,4

Krajnice a místní komunikace (souběh)

0,8

0,8

Střední pás silnice (souběh)

0,5

0,5

Silnice a místní komunikace (křížení)

1,2

0,9

Poznámka: Pod pojmem silnice se rozumí dálnice, silnice pro motorová vozidla a silnice

I. až II. tř. Při společné pokládce dálkového a místního optického kabelu (trubek) je min. krytí 0,5 m.

Tabulka 1: Nejmenší dovolená krytí optických kabelů a trubek v intravilánu

-

Uložení

Dálkové a místní kabely,

trubky (mm)

Volný terén

1,0

Krajnice silnice (souběh)

0,8

Střední pás silnice (souběh)

0,5

Silnice (křížení)

1,2

Pozn: Pod pojmem silnice se rozumí dálnice pro motorová vozidla a sinice I. až III. třídy

Tabulka 2: Nejmenší dovolené krytí optických kabelů a trubek v extravilánu

Nad trubky se klade výstražná folie podle ČSN 76 6006, v místech krytí trubek 0,5 m se výstražná folie klade 0,1 m až 0,2 m nad trubku.

Barevné rozlišení trubek optických tras

- oranžová (hlavní provozní) – je ukládána od vedoucí strany vždy zleva;

- černá (rezervní) – pro další využití;

- hnědá (provozní);

- šedá (provozní).

V trase se nepřipouští souběh trubek se stejným barevným nebo jiným trvalým vizuálním značením.

Pro místní sítě se používají trubky v barvě bílé a zelené, případně pro rozlišení s pruhy různých barev.

Spojování trubek

Pokládka trubek se provádí buď jako nekonečná, tj. trubky jsou průběžně spojované, nebo se vytváří úseky v délce cca 2 km (s konci utěsněnými proti vnikání vody a nečistot).

Pro pozdější propojení uzavřených konců trubek je třeba počítat s jejich překrytím v délce 1 m. Jednotlivé úseky trubek musí být bezpečně uzavřeny např. teplem smrštitelnými čepičkami.

V místě styku se odříznou konce trubky ořezávačem tak, aby byl řez zaručeně kolmý. Zkosí se vnitřní hrana trubky, která se zdrsní smirkovým papírem v délce 20 mm na každou stranu.

Na jednu stranu se nasune převlečná trubka odpovídajího průměru a teplem smrštitelná objímka. PE trubky se přiloží těsně k sobě, zajistí se jejich poloha, přetáhne se přes ně převlečná trubka a objímka, která se nahřátím smrští. K těmto pracovním úkonům se využije zčásti kabelového montážního stojanu.

Použije-li se trubky od výrobců, kteří dodávají současně materiál a potřebné přípravky pro jejich spojování, postupuje se při montáži dle návodu výrobce.

Uložení trubkových spojek

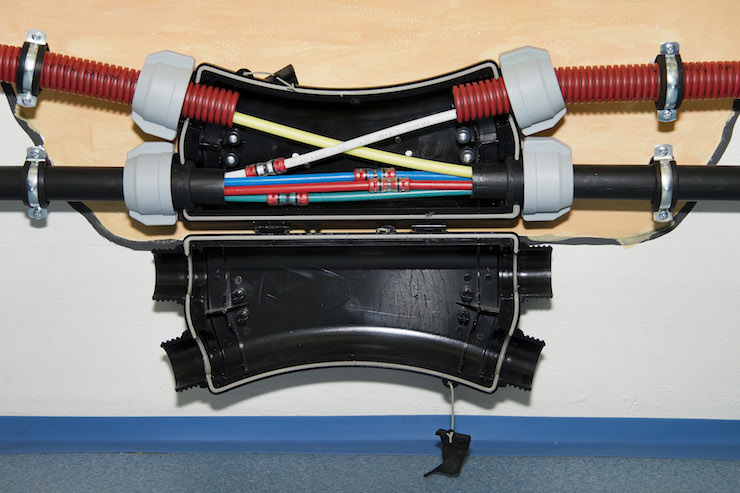

Trubkové spojky se používají zásadně jako rozebíratelné spojení a umožňují přímé uložení do země. Místa uložení kabelových spojek se určují s přihlédnutím na maximální využití výrobních délek optického kabelu, možnosti montáže spojky v daném místě a s přihlédnutím k podmínkám podle zadání. Po zatažení kabelu do trubky se trubka musí ihned utěsnit. V místě spojky se ponechávají konce kabelu s rezervou cca 6 m od středu budoucí spojky. V místech většího sklonu terénu se kabel ihned po zatažení musí ukotvit (podle projektu). Ve volném terénu je nutno spojky vhodně mechanicky chránit (např. se ukládají v plastových krytech, v dálnici se zapískují, ze stran i ze shora se chrání vhodným prefabrikátem). V kabelových komorách se doporučuje spojky umísťovat na stěnu, rezerva kabelu se umisťuje na stropě. Při volbě trubkových spojek je třeba rozlišit, zda budou spojky použity v kabelovodech, anebo budou ukládány přímo do země. Dalším kritériem je požadavek na tlak, těsnost a mechanickou pevnost. Zvolené trubkové spojky do země lze použít i do kabelovodu, ale trubkové spojky, určené do kabelovodu, nemusí být z hlediska mechanického provedení a vodotěsnosti vhodné pro uložení do země.

Zásady montáže trubek

Při vlastním spojování trubek je nutné nejprve trubku kolmo zaříznout speciálním nářadím, případně odstranit nerovnosti (strhnout ostré hrany) a nečistoty. Při vlastní montáži spojek se dodržují technologické postupy předepsané výrobcem.

POZNÁMKA: Nedoporučuje se řezat trubky pilkou.

Trubku je nutné fixovat proti zpětnému vytažení ze spojek, což se u trubkových spojek do kabelovodů zajišťuje zpětnými výstupky. Při spojování trubek a spojování tažného lanka (u trubek s lankem dodávaných výrobcem) je nutno dodržet technologické postupy předepsané výrobcem. Montáž trubkové spojky se provádí převážně na rovném úseku spojovaných trubek.

Při montáži je doporučeno trubky těsnit v těchto případech:

- jednotlivé trubky v kabelovodech;

- úseky neobsazených trubek;

- kabel v trubce.

Trubkové spojky se označují permanentními magnety nebo markery.

Obr. 44: Spojka kabelových chrániček s mikrotrubičkami

Rozsah zkoušek provozních a rezervních trubek

Dále se popisují zkoušky k ověření kvality trubek, provedených montážních prací a zároveň slouží ke zjištění poškození trubek cizím zásahem.

Zkoušky jsou doplňkem ke zjištění kvalitativních parametrů trubek a trubkových spojek (tolerance tloušťky stěny, kruhovitost, pevnost) a kvality montážních prací (hloubka uložení trubek a trubkových spojek, zásyp, dovolený poloměr ohybu apod.).

Zkouška průchodnosti se provádí u všech položených trubek (pokud není stanoveno jinak), od celkové souvislé délky jednotlivých trubek 1 km.

Zkouška tlakutěsnosti se provádí (pokud není stanobeno jinak) u všech trubek. Zkouška se provádí u souvislých délek min. 1 km.

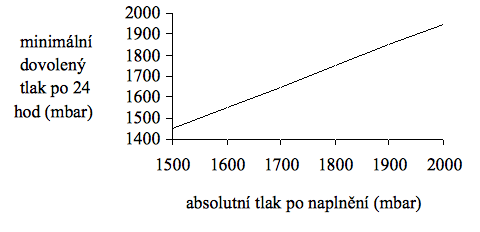

Lokalizace netěsnosti se provádí u trubek, kde zkouška tlakutěsnosti prokázala větší úbytek tlaku než činí limit netěsnosti, tj. 2,5 % za 24 hod. Limity v závislosti na počátečních hodnotách jsou na obrázku 17.

Obr. 45: Dovolený tlak

Zkouška průchodnosti

Zkouška musí prokázat průchodnost trubky pro pozdější zatažení či zafouknutí optického kabelu. Uceleným úsekem trubkové trasy, do délky 1 500 až 3 000 m, se profoukne kontrolní píst (kalibr).

Předpokladem úspěšnosti zkoušky je především dodržení dovoleného poloměru ohybu trubky, (píst má délku 150 až 200 mm, průměr pístu pro trubku o vnějším průměru např. 32 mm je 20 mm, o vnějším průměru např. 40 mm je 28 mm).

Pro zkoušku je třeba zajistit:

- výkonný kompresor o výkonu 350 m3/hod a s provozním přetlakem 600–700Pa (6 000 až 7 000 mbar)

- kontrolní píst (kalibr) s vysílačem (např. Lancier, typ Exact 400 nebo RADIODETECTION o výkonu a frekvenci zjistitelné kabelovým hledačem), vysílač má vlastní zdroj

Průběh zkoušky:

Před kalibrací se zkoušený tlakový úsek profoukne tlakovým vzduchem z kompresoru. Potom se nasadí na jednom konci zkoušeného úseku trubky kontrolní píst se zapnutým vysílačem a připojí se hadice kompresoru. Druhý konec trubky se zajistí bezpečnostní zábranou (např. pytlem). Narazí-li kontrolní píst na překážku, zastaví se. Pak je nutné píst kabelovým hledačem nalézt a trubku opravit. Zkouška se dokončí (obvykle se opakuje). Zastavení pohybu pístu může být způsobeno např. nedodržením poloměru ohybu trubky, její deformací, nebo nedostatečně výkonným kompresorem. Hledání pístu v trubce může být zkomplikováno také nesprávným vytyčením trasy, popř. nezapnutím vysílače. Kalibraci je možné provést i zafouknutím zatahovacího lanka, připevněného na pístu o průměru minimálně jako průměr kontrolního pístu. U trubek dodávaných se zatahovacím lankem lze kalibraci provést připevněním kalibru k zatahovacímu lanku. Při zkoušce je nutná účast dodavatele pokládky a montáže trubek pro případné zajištění potřebných prací a oprav.

Zkoušku se doporučuje provádět v době, kdy je ještě zřetelný průběh trasy (důležité pro lokalizaci pístu), ne však dříve než 1 měsíc od doby ukončení pokládky trubek.

Zkouška tlakutěsnosti

Po vyhovujícím výsledku zkoušky průchodnosti se trubky propojují v celé délce trasy, pokud není stanoveno jinak. Trubky se propojují trubkovými spojkami, které jsou zkoušeny na tlak větší než 1 MPa (10 bar).

Důležitým požadavkem je, aby konce trubek byly pečlivě opracovány (sraženy vnitřní i vnější hrany) a aby k oběma spojovacím trubkám na celém obvodu dobře přilnuly těsnící kroužky spojky. Doporučuje se natřít spojované konce trubek silikonovou vazelínou. Oba konce trasy zkoušené trubky se opatří koncovkou s ventilkem.

Na vzdáleném konci zkoušené trubky se připojí lokalizační manometr. Na začátek trubky se připojí kompresor (stejný jako u zkoušky průchodnosti) a pro zajištění většího plnícího průtoku se odstraní ventilek.

Pro jednodušší a rychlejší průběh zkoušky je vhodné zajistit spojení mezi pracovníky na obou koncích (vysílací stanice).

Po několika minutách začne tlak na konci trubky stoupat. Po dosažení přetlaku mezi 50 až 100 kPa se tlakování ukončí. Není-li uvedený přetlak dosažitelný, má zkoušený úsek trubky velkou netěsnost.

Po odpojení kompresoru se i na začátek trubky nasadí ventilek a ověří se tlakutěsnost obou konců trubek.

První hodnoty tlaku pro zkoušku tlakutěsnosti (není rozhodující, zda na začátku nebo na konci trasy) je vhodné odečíst až za 15 min. po ukončení tlakování. Tím se zamezí vliv rozdílné teploty na počátku zkoušky (při plnění je teplota vzduchu až 80 °C).

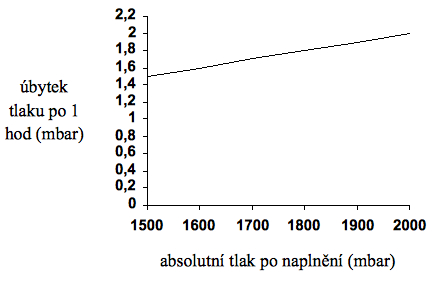

Po jedné hodině se může orientačně zjistit, zda zkoušená trubka současně platný limit tlakutěsnosti nesplňuje, viz obrázek 41.

Obr. 46: Dovolený úbytek tlaku v trubkách po 1 hodině

Limit netěsnosti trubky za 24 hodin je 2,5 % z hodnoty tlaku po naplnění (absolutní hodnota).

Veškeré formace se zapíší do Protokolu o tlakovémměření trubek pro optické kabely

Provozní podmínky

Nejvyšší a nejnižší přípustné teploty při pokládce, montáži, a dále provozní a skladovací teploty musí odpovídat hodnotám podle tabulky č. 3

| Teplota | |||

|---|---|---|---|

| Typ kabelu | Doprava, skladování | Pohádka, montáž | Provozní |

| Kabel s PVC pláštěm | -25 až +70 °C | 0 až +50 °C | -25 až +60 °C |

| Kabel s PE pláštěm | -25 až +70 °C | -5 až +50 °C | -25 až +60 °C |

| Kabel s pancéřovaným ochraným obalem z PVC | -25 až +70 °C | 0 až +50 °C | -25 až +60 °C |

| Kabel s pancéřovaným ochraným obalem z PE | -25 až +70 °C | -5 až +50 °C | -25 až +60 °C |

Tabulka 3

Výrobní délky optických kabelů

Optické kabely jsou vyráběny ve výrobních délkách 2 000 m ±50 m popř. 1 000 m ±50 m

V ostatních případech podle dohody mezi výrobcem a odběratelem.

Každá výrobní délka musí být na kabelovém bubnu označena štítkem s těmito údaji:

- jméno výrobce;

- typové označení;

- výrobní číslo;

- délka;

- hmotnost;

- datum výroby.

Kabely na bubnech musí být chráněny před poškozením. Oba konce kabelu musí být přístupné pro potřeby měření. Začátek kabelu musí být vhodným způsobem označen (např. barevně).

Plášť kabelu musí být opatřen délkovými značkami, údaji označující optický kabel, popř. dalšími značkam.

Mechanické vlastnosti optických kabelů

Poloměr ohybu

Nejmenší dovolený poloměr ohybu kabelu při pokládce a montáži je roven 20 násobku průměru nad pláštěm kabelu.

Dovolené namáhání v tahu

Dovolená zatahovací síla u závlačných kabelů nesmí být nižší než 2 500 N. U kabelů bez kovových prvků, u nichž se předpokládá jiný systém zatahování lze

připustit hodnoty nižší. U úložných kabelů nesmí být hodnota dovoleného namáhání v tahu nižší než 3 500 N.

Kromě této mechanické vlastnosti musí výrobce definovat odolnost proti namáhání na tlak, na ohyb, na zkrut a odolnost proti vibracím. Po provedení příslušných zkoušek nesmí být zřejmý nárůst útlumu vlákna.

Pro rozlišení jednotlivých trubiček sekundární ochrany se používá následující barevné rozlišení:

- počítací – červená;

- směrová – zelená;

- ostatní – přírodní.

Při montáži spojky nesmí dojít k překročení mechanických parametrů vlákna a kabelu zaručovaných výrobcem.

Nanesení

Nanesení Konsolidace

Konsolidace Tažení

Tažení