1. Teplovodní vytápění

1.1. Základní části teplovodního vytápění

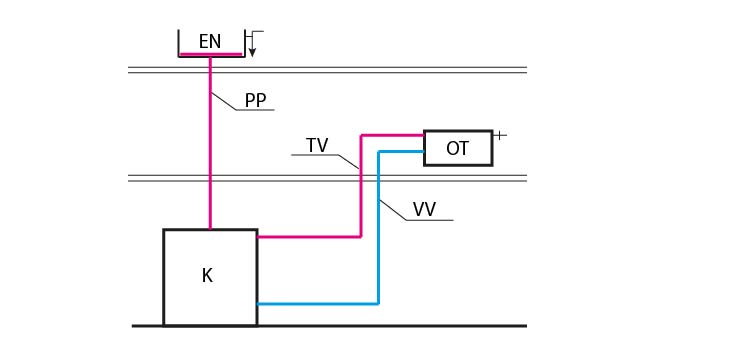

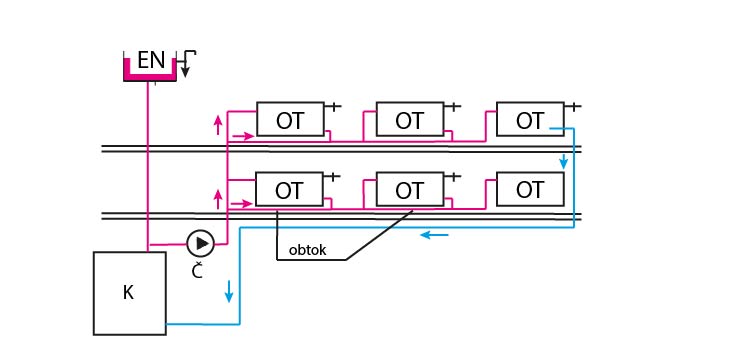

Každá soustava teplovodního vytápění se skládá z několika základních zařízení. Funkčnost soustavy a její hospodárný provoz jsou spojeny s vhodným výběrem těchto zařízení a s dodržením základních zásad při jejich montáži a údržbě. Za základní zařízení teplovodního vytápění považujeme zdroj tepla, rozvodné potrubí, otopná tělesa (spotřeba tepla) a zabezpečovací zařízení (obr.1).

Obr. 1 Základní části teplovodního vytápění

Zdroje tepla – základním zdrojem tepla u soustav ústředního teplovodního vytápění

je kotel. Méně často se využívají výměníky, jejichž použití je vázáno na

připojení vytápěného objektu na soustavu dálkového vytápění.

Kotel– zajišťuje ohřátí vody na pracovní teplotu. U teplovodního vytápění se

jedná maximálně o teplotu do 90 °C. Do kategorie kotlů pro ústřední vytápění

zařazujeme kotle s tepelným výkonem do 5O kW. Kotle se umísťují v samostatných

místnostech vytápěného objektu – tzv.kotelnách.

Zvláštním případem kotlů ústředního vytápění jsou kotle pro etážové vytápění.

Ty jsou konstrukčně i vzhledově přizpůsobeny pro umístění do obytných

prostor a jejich tepelný výkon zpravidla nepřesahuje hodnotu 20 kW.

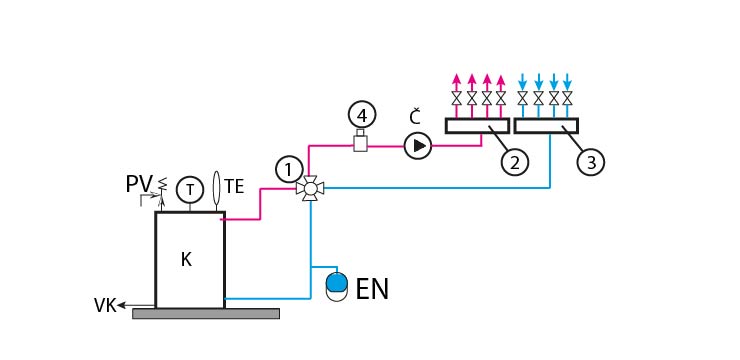

Mezi další prvky, které mohou být součástí zdroje tepla (jsou buď umístěny

v kotelně nebo jsou přímou součástí kotle) patří tlaková expanzní nádoba,

čerpadlo, měřící přístroje (teploměr, tlakoměr), centrální rozdělovač nebo

různé druhy armatur (uzavírací, vypouštěcí, napouštěcí, regulační, pojistné

apod.). Konstrukční uspořádání jednotlivých prvků ve zdroji tepla je patrné

z obr. 2.

Obr. 2 Konstrukční uspořádání ve zdroji tepla

1 – směšovač, 2 – rozdělovač, 3 –sběrač, 4 – odlučovač vzduchu

Rozvodné potrubí – základním prvkem rozvodu je

potrubí topné

(teplé) vody a

potrubí vratné

(ochlazené) vody. Potrubí v otopné soustavě tvoří propojení uzavřeného

okruhu mezi kotlem a otopnými tělesy. Další prvky, kterými se zajišťuje

provoz rozvodu, jsou

trubní armatury

pro uzavírání, odvzdušnění, vypouštění nebo napouštění, regulaci průtoku

apod., rozdělovače, upevňovací prvky a izolace.

Základním předpokladem pro správnou funkci otopné soustavy ve vztahu k rozvodnému

potrubí je možnost odvzdušnění soustavy, možnost napuštění a vypuštění

soustavy nebo jejich částí a použití vhodných armatur.

Otopná tělesa – jsou zdrojem tepla pro vytápěnou místnost. Přivedená topná voda se

v tělese ochlazuje a předává teplo do vnitřního prostředí vytápěné místnosti.

Otopná tělesa předávají teplo do vytápěné místnosti prostřednictvím teplosměnných

ploch a to buď

přirozeným prouděním vzduchu

(převládá u většiny těles) nebo

sáláním. Z hlediska předávání tepla je otopné těleso nejdůležitější částí otopné

soustavy. Další prvky, které patří k otopným tělesům jsou armatury uzavírací,

regulační, odvzdušňovací, vypouštěcí a napouštěcí. Dále k tělesům patří

propojovací a upevňovací prvky.

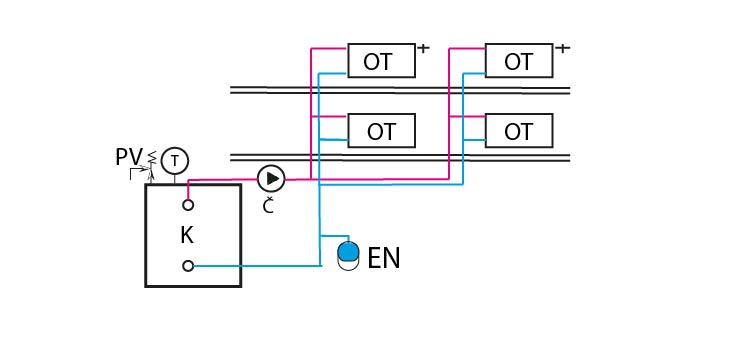

Zabezpečovací zařízení – je jednou z nezbytných součástí otopné soustavy. Bez tohoto zařízení

nesmí být žádná otopná soustava uvedena do provozu. U teplovodních otopných

soustav je složeno z pojistného zařízení, které chrání otopnou

soustavu před nadměrným tlakem a z expanzního zařízení, které

vyrovnává teplotní objemové změny vody a chrání otopnou soustavu proti

nedostatku vody. Příklad zabezpečovacího zařízení je na obr. 3 – zdrojem

tepla je kotel ústředního vytápění, pojistným zařízením je pojistný ventil

a expanzním zařízením je membránová tlaková expanzní nádoba.

Obr. 3 Zabezpečovací zařízení ve zdroji tepla

1.2. Princip teplovodního vytápění

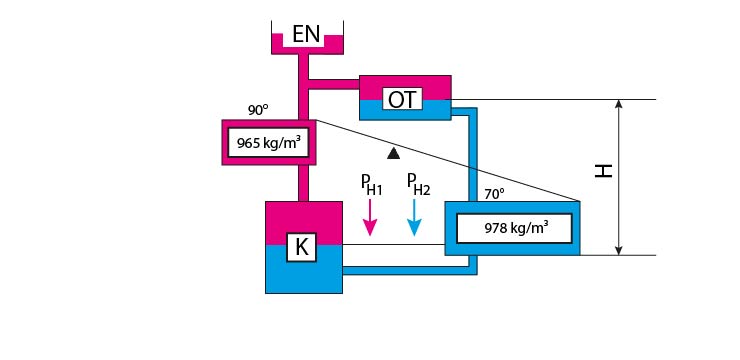

1.2.1. Teplovodní otopná soustava s přirozeným oběhem vody

K oběhu vody v okruhu

kotel-otopné těleso-kotel

musí vzniknout dostatečný přetlak (samotížný nebo účinný vztlak), který

pokryje veškeré tlakové ztráty v tomto okruhu při proudění vody. Vznik

samotížného vztlaku je podmíněn rozdílem teplot topné a vratné vody a též

výškovým rozdílem mezi kotlem a otopným tělesem. Princip přirozeného (též

samotížného nebo gravitačního) oběhu vody v otopné soustavě znázorňuje

obr. 4.

Otopné soustavy se samotížným oběhem se s výhodou používají především

u kotlů na tuhá paliva. Moderní otopné soustavy s malým objemem vody, požadavkem

na pružnou regulaci topného výkonu a rychlý zátop však už vyžadují nucený

oběh vody.

Obr. 4 Princip samotížného oběhu vody

1.2.1. Teplovodní otopná soustava s nuceným oběhem vody

U otopných soustav s nuceným oběhem je zajišťován oběh vody mezi zdrojem tepla a odběrem tepla (otopným tělesem) pomocí čerpadla (obr. 5).

Obr. 5 Nucený oběh vody

Čerpadlo je instalováno přímo do potrubí otopné soustavy. Jedná se o uzavřený potrubní okruh ve kterém musí čerpadlo překonávat pouze odpory (tlakové ztráty), které vznikají v důsledku průtoku vody, nikoliv překonáváním výškových rozdílů mezi dvěma hladinami vody. Oběhové čerpadlo je tedy „srdcem“ otopné teplovodní soustavy s nuceným oběhem vody.

1.3. Kotle ústředního vytápění

Teplovodní kotle ústředního vytápění jsou hlavním prvkem zdroje tepla a jejich úkolem je ohřát vodu na její pracovní teplotu. Tepelný výkon kotle by měl odpovídat tepelným ztrátám daného objektu.

Kotle používané pro ústřední vytápění lze rozdělit z několika základních hledisek:

Podle druhu paliva

rozlišujeme kotle na paliva tuhá, kapalná, nebo plynná, kotle elektrické nebo univerzální (umožňují po jednoduché úpravě spalovat různá paliva, popřípadě jsou to kotle s oddělenou spalovací komorou).

Podle materiálu teplosměnné

plochy máme kotle ocelové, litinové článkové, měděné nebo kotle, kde se pro teplosměnné plochy používá ušlechtilá ocel.

Podle tlaku ve spalovacím prostoru

jsou kotle podtlakové (podtlak v topeništi je vytvořen přirozeným tahem komínu nebo odtahovým ventilátorem) a kotle přetlakové u kterých je topeniště tlakově těsné.

Podle řízení procesu spalování

lze kotle rozdělit na kotle s ruční obsluhou, s poloautomatickým provozem nebo kotle plně automatizované.

1.3.1. Kotle na tuhá paliva

Vzhledem k neustálému zvyšování cen zemního plynu (a také elektrické energie),

možnosti získat levnější palivo (uhlí, dřevo, dřevní odpad), ale i z jiných

důvodů, je v současné době aktuální vytápění budov a ohřev vody pomocí

kotlů na tuhá paliva. Kotle se vyrábějí v rozsahu výkonů 10 kW až několik

MW, přičemž všechny dnes vyráběné kotle mají široký rozsah regulace výkonu.

Kotle určené pro spalování tuhých paliv (obr.6) mohou vytápět rodinné

domky, chaty, chalupy, výrobní a opravárenské provozy, školy, hospodářské

budovy, rekreační střediska nebo i celá městská sídliště či menší obce.

Tyto kotle slouží k ohřevu vody pro vytápění otopnými tělesy. S vhodnou

regulací se mohou používat také pro podlahovému vytápění.

Obr. 6 Kotel na tuhá paliva

Určité technické zásady řešení jsou společné všem kotlům a jejich účelem

je zajistit hospodárný a spolehlivý provoz pokud možno po celou dobu životnosti.

Konstrukcí, tvarem, vybavením, výkonem a dalšími technickými parametry

se však kotle jednotlivých výrobců od sebe vždy poněkud liší. Převážná

většina v současné době vyráběných kotlů je automatických. Mnohé jsou doplněny

o zařízení zvyšující jejich účinnost či hospodárnost provozu (směšovací

ventily, akumulační nádrže).

Kotle na tuhá paliva musí být vybaveny příslušenstvím, které zajišťuje

kotel z hlediska kontroly provozních parametrů vody, bezpečného provozu

a údržby. Prvky pro kontrolu provozních hodnot vody jsou teploměry, výškoměry (=tlakoměry). Mezi prvky pro zajištění bezpečnosti provozu patří pojistný

ventil, regulátor tahu a havarijní termostat. Z hlediska údržby a zprovoznění

kotle jsou nejvýznamnějšími prvky napouštěcí a vypouštěcí kohout, odvzdušňovací

ventil a nářadí pro údržbu.

1.3.2. Kotle na plynná paliva

Protože plyn, a to převážně právě zemní plyn, je i bude zřejmě stále ještě

nejpoužívanějším a v mnoha případech oprávněně i nejvhodnějším zdrojem

tepelné energie, připomeneme si hlavní výhody jeho využití - není nutné

budovat prostory pro skladování paliva, není nutná pravidelná obsluha kotle,

vysoký komfort provozu po všech stránkách, snadná a účinná regulace topného

systému, minimální ekologický dopad a jedním spotřebičem lze vyřešit vytápění

objektu i přípravu teplé vody. Tyto výhody staví plynové kotle mezi nejrozšířenější

zdroje tepla pro ústřední teplovodní vytápění. Plynové kotle lze rozdělit

podle různých hledisek. Z hlediska provozu je nejvýznamnější rozdělení

na

kotle standardní,

kotle nízkoteplotní

a

kotle kondenzační.

Standardní kotel – je navržen pro provoz se suchými spalinami.

Nejnižší dovolená teplota vstupní vody do kotle je omezena hodnotou 60

°C. Teplota spalin bývá v rozsahu 120 až 180 °C. Při napojení na vytápěcí

soustavu musí být za kotlem osazeno zařízení pro zajišťování dostatečně

vysoké teploty vstupní vody (zpátečky), aby nedocházelo ke kondenzaci vlhkosti

z vodní páry obsažené ve spalinách a následně k nízkoteplotní korozi teplosměnné

plochy v místě zaústění vstupu vody do kotle. Průměrná účinnost kotle bývá

91 %.

Nízkoteplotní kotel – je navržen pro provoz se suchými spalinami, přičemž může pracovat i

s teplotami vstupní vody do kotle 35 až 40 °C. Za určitých podmínek může

v kotli docházet ke kondenzaci, proto musí být teplosměnná plocha provedena

z materiálu odolnějšího proti korozi. Většinou se jedná o litinové článkové

kotle. Teplota spalin bývá v rozsahu 90 až 140 °C. Napojení na vytápěcí

soustavu může být přímé bez směšovacích armatur s přímým řízením výkonu

kotle podle vnější teploty. Průměrná účinnost kotle bývá 93 %.

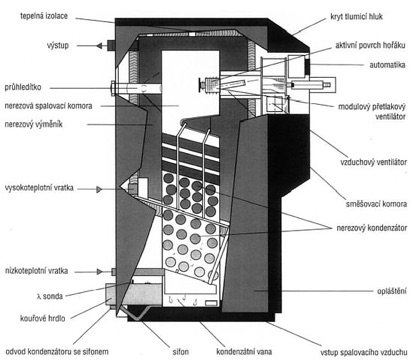

Kondenzační kotel

(obr.7) – je navržen záměrně pro kondenzační provoz, tzn., že přímo v

kotli má docházet ke kondenzaci vlhkosti z vodní páry obsažené ve spalinách.

Proto musí být teplosměnná plocha provedena z materiálu plně odolného proti

korozi. Používá se nerezová ocel nebo hliníko-hořčíková slitina. Kondenzát

z kotle musí být trvale odváděn. Využitím kondenzačního tepla se snižuje

spotřeba plynu.

Obr. 7 Schématický řez kondenzačním kotlem

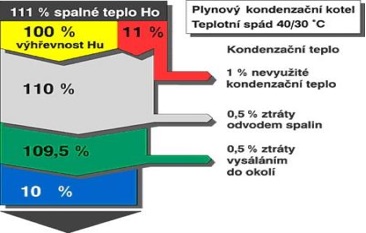

V případě konvenčního způsobu vytápění uniká část tepla obsaženého ve spalinách bez užitku do atmosféry a odnáší s sebou až 11 % nevyužité energie. U kondenzačních kotlů jsou tyto spaliny, které obsahují množství horké vodní páry a tím i energie, maximálně využívány. Horké spaliny s vodní párou prochází speciálně upraveným tepelným výměníkem, ve kterém předávají za příslušných podmínek teplo otopné vodě a tím se spaliny a pára ochlazují. Nejvíce energie, kondenzačního tepla, získáme při takovém ochlazení, kdy vodní pára, obsažená ve spalinách, zkondenzuje. Aby došlo ke kondenzaci, musí být teplota zpětné otopné vody vracející se do speciálního výměníku kondenzačního kotle chladnější než je tzv. rosný bod vodních par obsažených ve spalinách, tzn. cca pod 55 °C. Při součtu takto získané energie, tzv. kondenzačního tepla a výhřevnosti zemního plynu (obr.8), je za optimálních podmínek dosažena provozní účinnost až 109 % a v porovnání s klasickými kotli mají tak kondenzační kotle přibližně až o 15 % nižší spotřebu paliva.

Obr. 8 Účinnost kondenzačního kotle

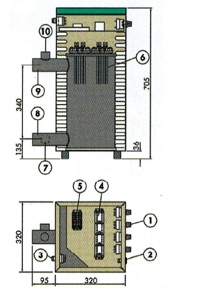

1.3.3. Elektrické kotle

Elektrokotle (obr.9) mají samostatně jištěný třífázový přívod s napětím 3 x 230 V nebo 3 x 400 V. Hlavním zařízením každého elektrokotle je topné odporové těleso, od kterého se ohřívá voda. Tepelné výkony jsou odstupňovány v rozsahu cca 1 až 8 kW. Funkce odporového tělesa je zajištěna termostatem a tepelnou nevratnou pojistkou. Elektrické kotle jsou zařazovány do otopných soustav buď jako kotle přímotopné, nebo kotle akumulační.

Obr. 9 Elektrokotel

Obr. 10 Schéma elektrického přímotopného kotle

1 – termostat, 2 – spouštění kotle, 3 – zabezpečovací zařízení, 5 – jištění, 6 – topná tělesa, 8 – topná voda, 9 – vratná voda, 10 – pojistný ventil

Kotle přímotopné

(obr.10) – dodávají se většinou jako ucelený komplet skládající se z řady

prvků, který je plně vybaven a přizpůsoben na bezpečný, hospodárný a automatický

provoz. Součástí tohoto kompletu je vlastní elektrokotel, čerpadlo, tlaková

expanzní nádoba, pojistný ventil, odvzdušňovací ventil, termostat a regulační

zařízení. Charakteristickými znaky přímotopných kotlů je okamžitý ohřev

vody, malý vodní objem kotle a vysoká účinnost (až 99 %). Tyto kotle jsou

však velmi finančně náročné na provoz a to i s využitím zvýhodněných sazeb

elektřiny.

Kotle akumulační – vyznačují se akumulací tepla v akumulačním bloku. Toto naakumulované

teplo pak využívají z určitým časovým zpožděním. Teplo získané z elektrické

energie se předává do vody, která je v nádržích o obsahu 500–1000 litrů.

Výhodou je, že ohřev vody je rozložen do času nízkého tarifu, nevýhodou

především velký zastavěný prostor a vysoké nároky na izolaci akumulačního

bloku.

1.4. Výměníky

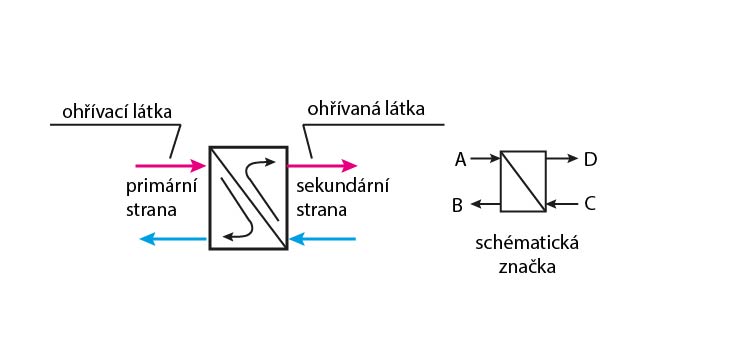

Výměník tepla je technické zařízení, ve kterém dochází ke sdílení tepla mezi dvěma teplonosnými látkami. V topenářské praxi se nejčastěji tímto technickým výrazem označuje základní prvek tepla u řady teplovodních otopných soustav napojených na dálkové vytápění. Používají se pro předání tepla z jedné teplonosné látky do jiné, která má rozdílné hodnoty teploty a tlaku. Jednotlivé teplonosné látky jsou od sebe navzájem odděleny pevnou teplosměnnou plochou. Princip funkce výměníku a základní pojmy jsou patrné z obr.11.

Obr. 11 Princip výměníku tepla

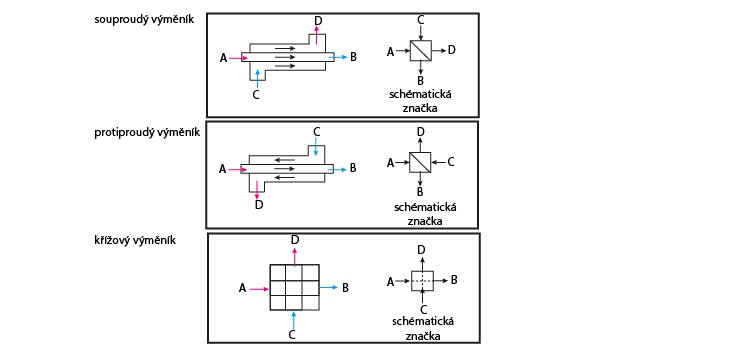

Výměníky můžeme rozdělit:

Podle směru proudění tekutin

(obr.12) – rozlišujeme výměníky souproudé, protiproudé a křížové.

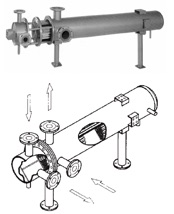

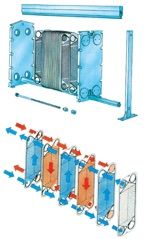

Podle provedení teplosměnné plochy

(obr.13a,b)– mohou být výměníky válcové (nejčastěji trubkové) nebo deskové.

Obr.12 Schéma výměníků dle směru proudění

Obr. 13a Trubkový výměník

Obr. 13b Deskový výměník

Podle druhu teplonosné látky – vždy se v názvu výměníku uvádí nejprve druh primární a pak sekundární teplonosné látky. Rozlišujeme pak výměníky pára-voda, pára-vzduch nebo voda-voda.

1.5. Otopná tělesa

Otopná tělesa v soustavě ústředního vytápění jsou vlastně výměníky, které ve vytápěné místnosti zajišťují přenos tepla z teplonosné látky do vnitřního prostředí.

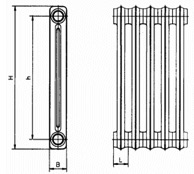

1.5.1. Článková otopná tělesa

Jedná se o tělesa složená z jednotlivých článků, bez ohledu na jejich

tvar. Jsou vyráběna z různých materiálů a různým technologickým postupem

jako je např. lisování plechů, odlévání a tlakové lití. Jednotlivé články

se spojují do souprav buď závitovými vsuvkami s pravým a levým závitem

nebo svařováním. Jednotlivé články se spojují u litinových článkových otopných

těles vsuvkami. U ocelových článkových otopných těles se spojují vsuvkami

svařované soupravy s počtem 3, 4, 5, 7 a 10 článků.

Základní částí článku je horní a dolní komora s náboji opatřenými závitem

ve stejné ose. Obě komory jsou spojeny různě tvarovanou přestupní plochou.

Základní vlastností článků je, že mají vnější přestupní plochu rozloženou

převážně do své hloubky.

Známou vlastností článkových otopných těles je jejich malý hydraulický

odpor. Tradiční článková tělesa vykazují nejnižší tlakové ztráty ze všech

známých druhů otopných těles snad kromě trubkových. Současná vyšší hmotnost

a vodní obsah článkových otopných těles ovlivňují nepříznivě jejich pružnost

při zátopu a chladnutí či rychlost odezvy na regulační zásah. U otopných

soustav s pružným zdrojem tepla a citlivou automatickou regulací to můžeme

považovat za nevýhodu.

Nejčastěji používaným materiálem pro výrobu článkových těles je ocelový

plech, litina a slitiny hliníku.

Tělesa ze šedé litiny

(obr.14) – otopná tělesa litinová musejí být vyráběna z litiny s lupínkovým

grafitem podle ISO 185. Vyrábějí se ve dvou až čtyř sloupkovém provedení

(hloubka 70, 110 a 160 mm) a ve třech výškových modulech (350, 500 a 900

mm). Dají se použít do pracovního přetlaku 0,6 MPa. Jejich předností je

vyšší odolnost proti korozi. Litinová článková otopná tělesa se rovněž

vyznačují svou dlouhou životností.

Obr. 14 Litinové článkové otopné těleso

Obr. 15 Ocelové článkové otopné těleso

Ocelová článková tělesa

(obr. 15) – základem pro článek jsou dva svařené výlisky z ocelového plechu.

Ty sestávají z horní a spodní komory, které jsou spojeny otopnou plochou

tvořící prolisy pro kanály různých tvarů. V komorách jsou v místě náboje

prostřiženy otvory. V okolí otvorů je plocha mezikruží, která slouží k

vzájemnému svaření článků do souprav či k přivaření nátrubků se závitem

u koncových článků souprav. U dodavatelů lze objednat otopné těleso jako

celek, tj. příslušný počet souprav spojených tak, že tvoří již celé otopné

těleso např. o 25 článcích.

Tělesa ze slitin hliníku

(obr.16) - vzhledem k velmi dobré tepelné vodivosti hliníku a snadnosti

tlakového lití složitějších tvarů je vlastní otopná plocha provedena vždy

jako rozšířená. Žebra probíhají vertikálně po výšce článku, či jsou uspořádána

na sloupku a skloněna pod určitým úhlem od horizontální roviny. Další možností

je kombinace obou předchozích, kdy se na článku objevují jak svislá, tak

příčná žebra ve vzájemné kombinaci.

Obr. 16 Článkové otopné těleso ze slitiny hliníku

Při použití otopných těles ze slitin hliníku bychom měli obezřetně volit materiál potrubní sítě a zdroje tepla. Vzhledem k uzavřenému oběhu otopné vody v soustavě dochází při použití měděných trubek ke vzniku významného elektor-chemického článku, který podmiňuje urychlený vývoj koroze a s ním související provozní potíže. Pokud nechceme používat speciální inhibitory a pravidelně kontrolovat jejich chemické složení v soustavě, měli bychom se vyvarovat alespoň kombinace měděného potrubí s otopnými tělesy ze slitin hliníku v jedné otopné soustavě.

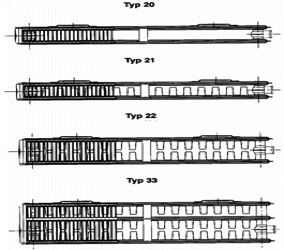

1.5.2. Desková otopná tělesa

Desková otopná tělesa dnes patří mezi nejčastěji používaná tělesa (obr.17).

Za desková otopná tělesa pokládáme souvislé hladké desky popř. se zvětšením

povrchu zvlněním nebo konvekčním plechem v různém montážním uspořádání.

Základní částí je horní rozvodná a dolní sběrná komora situovaná ve směru

délky tělesa, obvykle stejného neproměnného průřezu. Obě komory spojují

prolisy tvořící kanálky. Celé těleso tak tvoří dvě prolisované desky z

ocelového plechu, které jsou po obvodě švově svařeny a mezi jednotlivými

kanálky jsou svařeny bodově.

Obr. 17 Deskové otopné těleso

Pro připojení na potrubní rozvod mají tělesa buď osový nebo boční výstup

se závitem. V případě tzv. kompaktního provedení mají tělesa zabudovánu

propojovací garnituru s ventilovou vložkou nebo přímo s ventilem s napojením

spodem vlevo, vpravo či uprostřed.

Desková tělesa dělíme na jednoduchá, zdvojená nebo ztrojená buď s rozšířenou

přestupní plochou či bez. Tělesa jsou již z výroby z boku zakryta bočnicí

a shora výdechovou mřížkou, což zlepšuje jejich vzhled. Mají přestupní

plochu rozloženou převážně do délky. Mají malý vodní obsah, což umožňuje

rychlou reakci na regulační zásah a rovněž tak mají i nižší hmotnost než

tělesa článková. Kanálky jsou tvořeny vlysy ve tvaru kosodélníků či kruhových

úsečí.

Ustálené číselné označení typů deskových ocelových těles, které zároveň

určuje počet konvekčních plechů, tj. počet rozšířených přestupních ploch

ukazuje obr.90 s následnou tabulkou:

|

Typ |

Počet desek |

Počet konvekčních plechů |

Typ |

Počet desek |

Počet konvekčních plechů |

|

10 |

1 |

0 |

21 |

2 |

1 |

|

11 |

1 |

1 |

22 |

2 |

2 |

|

20 |

2 |

0 |

33 |

3 |

3 |

Obr. 18 Typy deskových otopných těles

1.5.3. Trubková otopná tělesa

Podstatou řešení trubkových těles jsou rozvodné a sběrné komory, navzájem

spojené řadou trubek menších průřezů. Trubky jsou kruhového, čtvercového,

obdélníkového či obecně kombinovaného průřezu. Trubky bývají uspořádány

různým způsobem. Nejčastěji se vyskytují ve tvaru meandru, registru s vodorovnými

trubkami nebo registru se svislými trubkami.

Registr se svislými trubkami se uspořádáním svého vnitřního prostoru podobá

tělesům článkovým a deskovým. Přestupní plocha registru s vodorovnými trubkami

může být optimálně využita teprve tehdy, je-li průtok teplonosné látky

vhodným způsobem usměrněn buďto optimálním napojením tělesa, nebo vnitřními

přepážkami. Trubky, nejčastěji ocelové či měděné, mohou být hladké, profilované

do nejrůznějších tvarů či na vnější straně opatřeny rozšířenou přestupní

plochou.

V posledních letech si vydobyla jakousi vlastní samostatnou pozici trubková

koupelnová otopná tělesa. Jsou určena k vytápění a současnému sušení textilií

převážně v koupelnách, ale i šatnách, umývárnách apod. Ve většině případů

je jejich řešení prakticky shodné s registry s vodorovnými trubkami. Mnoho

typů se však liší různým prohnutím trubek ve vodorovné, ale i svislé rovině.

Z důvodů estetických a praktických jsou tato tělesa doplňována zrcadly

a různými držáky na užitné předměty.

U trubkových koupelnových těles má jedna boční svislá komora plnit úlohu

rozdělovače, druhá funkci sběrače (obr.19).

Obr. 19 Koupelnové trubkové otopné těleso

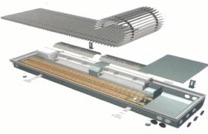

1.5.4. Konvektory

Konvektor je otopné těleso, které sdílí teplo do vytápěného prostoru převážně

konvekcí. Skládá se obvykle z výměníku tepla a skříně, opatřené v horní

části výdechovou mřížkou. Konvektory jsou pojmenovány podle toho, kde je

umístěn otopný článek (výměník tepla). Konvektory tak lze rozdělit na

skříňové,

soklové

nebo

zapuštěné.

Skříňové – jsou dodávány jako celek, část jejich skříně může tvořit stěna stavební

konstrukce nebo zařízení interiéru.

Soklové – jsou situovány ve vytápěném prostoru u podlahy s nízkou skříní. Jelikož

jsou umísťovány pod nízký parapet průběžně v jeho plné délce, jsou často

nazývány jako podparapetní.

Obr. 20 Podlahový konvektor s nuceným vybíjením tepla

Zapuštěné – mají skříně v podobě součásti stavby. Je to většinou podlaha, kdy je

žebrovka uložena v kanálu v podlaze pod oknem a zakrytá nášlapnou krycí

rohoží. V tomto případě se jedná o podlahový konvektor (obr.20). Stejně

tak rozeznáváme i konvektor stropní. Tyto konvektory jsou často, vzhledem

ke zvětšení jejich malého tepelného výkonu, opatřeny nuceným vybíjením

tepla pomocí ventilátoru.

Konvektory mají své provozní výhody i nevýhody. Mezi výhody patří např.

malý vodní obsah a nízká hmotnost, rychlá reakce na zátop a odezva na regulační

zásah, malá akumulační schopnost a estetický vzhled. Za nevýhodu můžeme

pokládat malý podíl tepla sdíleného sáláním a zvýšené nároky kladené na

čištění výměníku i skříně konvektoru.

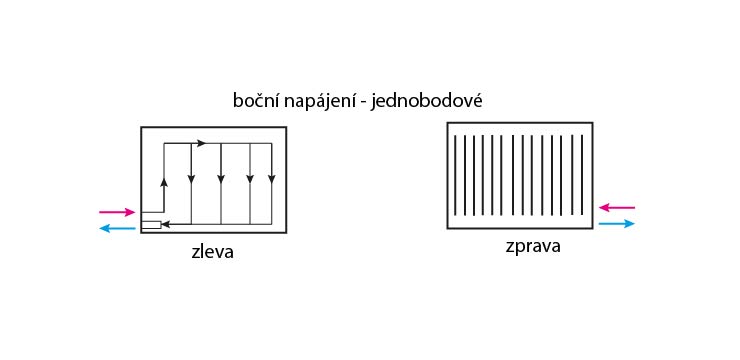

Otopná tělesa mohou být na trubní systém napojena dvěmi základními způsoby.

Rozlišujeme

napojení

boční a

napojení spodní.

Obr. 21 Jednobodové napojení

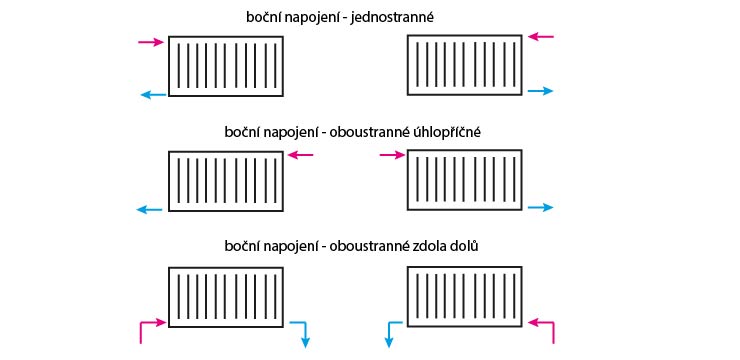

Boční napojení může být provedeno jako jednobodové (obr.21) nebo dvoubodové (obr.22) jednostranné nebo oboustranné. Oboustranné napojení se provádí buď úhlopříčně nebo tzv. zdola dolů.

Obr. 22 Varianty dvoubodového bočního napojení

Spodní napojení (obr.23) – se používá především u deskových těles typu VK a může být levé, pravé nebo středové.

Obr. 23 Spodní napojení

1.6. Armatury otopných těles

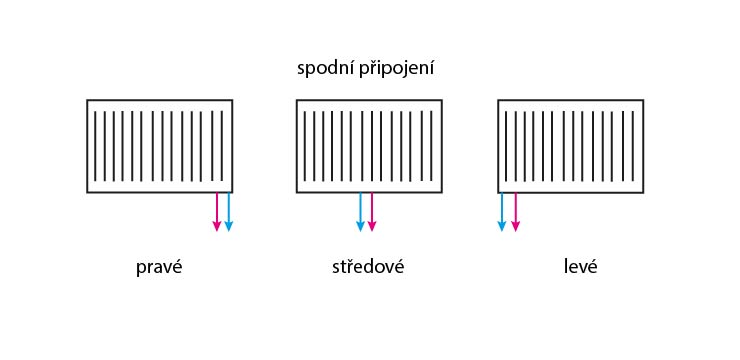

Armatury umožňují zajistit provoz, údržbu a opravy otopných těles. Mohou být použity jako samostatné armatury nebo v prefabrikované sestavě tzv.připojovací soupravy (obr.24).

Obr. 24 Varianty napojení otopných těles

1 – boční napojení samostatnými armaturami, 2 – boční napojení připojovací soupravou, 3 – spodní napojení připojovací soupravou

Armatury pro napojení otopných těles – otopná tělesa jsou na potrubní rozvod napojena připojovacím potrubím.

Na připojovacím potrubí před vstupem a za výstupem topné vody z tělesa

jsou umístěny připojovací armatury. Armatury otopných těles musí umožnit

uzavírání otopného tělesa a hydraulické vyvážení (nastavení tzv. druhé

regulace) rozvodu nebo jeho části. Těleso musí být opatřeno ventilem s

uzavírací a regulační schopností k zajištění místní (individuální) regulace

a u dvoubodového napojení na rozvod uzavíracím šroubením.

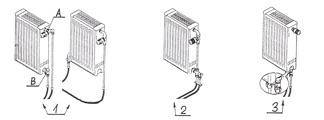

Armatury pro boční připojení

- na přívodním potrubí se umístí

termostatický ventil

s ruční nebo termostatickou hlavicí (obr.25). Uzavírací kohout (s černým

ovládacím kolem) dnes se nepoužívá, setkáme se s ním ale ve starších otopných

soustavách. V exponovaných či krytých místech může být tělo termostatického

ventilu opatřeno termostatickou hlavicí s dálkovým čidlem nebo může být

hlavice umístěna mimo těleso a s ovládáním ventilu je spojena kapilárou.

Obr. 25 Termostatický ventil s termostatickou hlavicí

Na vratném potrubí se umístí uzavírací a případně i hydraulicky regulační

šroubení (obr.26). Ventily i šroubení mohou být v přímém nebo rohovém provedení.

Pro napojení těles lze použít též připojovací soupravy (obr.27), které

se skládají z dvoutrubkového rozdělovače se zabudovanou regulační kuželkou

s uzavřením (nebo bez), přesné ocelové trubky a termostatického ventilu

v axiálním, úhlovém nebo přímém provedení.

Obr. 26 Uzavírací šroubení

Obr. 27 Připojovací souprava

Armatury pro spodní připojení - jedná se o armatury pro připojení těles typu ventil kompakt s integrovaným termostatickým ventilem. Pro napojení těchto těles můžeme použít dvě uzavírací šroubení (většinou tehdy, je-li rozvod z oceli) (obr.28) nebo dvojité kompaktní uzavírací šroubení (obr.29). K němu se pro přechod na plastové, plasto-hliníkové nebo měděné potrubí se použije odpovídající svěrné šroubení.

Obr.28 Šroubení pro spodní připojení

Obr.29 Dvojité kompaktní šroubení

Vyrábí se jako přímá nebo rohová armatura, odlišná pro dvoutrubkové nebo jednotrubkové otopné soustavy. Otopné těleso VK opatříme termohlavicí (obr.30) vybranou z typů, které doporučuje jeho výrobce. Po dodání od výrobce je integrovaný ventil opatřen pouze krytkou.

Obr.30 Termostatická hlavice

Obr.31 Radiátorový odvzdušňovací ventil

Odvzdušňovací ventily (obr.31) – přítomnost vzduchu ve vodě otopné soustavy má řadu důvodů. Místem, kde se vyloučený vzduch shromažďuje, jsou zpravidla otopná tělesa. Přítomnost vzduchu v otopných tělesech je nežádoucí, protože způsobuje jeho korozi a snižuje tepelný výkon. Z těchto důvodů musí být vzduch odváděn a k tomuto účelu se používají odvzdušňovací ventily. Jejich konstrukce je provedena tak, aby při odvzdušnění propojil vnitřní prostor otopného tělesa s prostorem venkovním. Vzduch je tedy vypouštěn a jakmile začne vytékat voda, odvzdušňování je ukončeno a ventil se opět uzavře. Tento proces může probíhat mechanicky nebo automaticky.

1.7. Potrubí

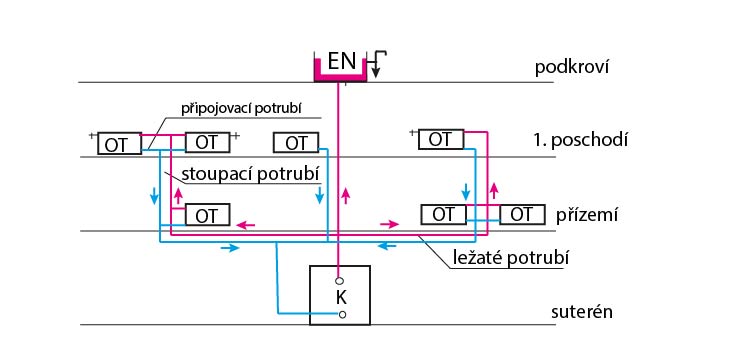

Potrubí je součást systému, jehož úkolem je přivést vodu k jednotlivým částem systému. Základní části potrubního systému (obr.32) jsou ležaté potrubí, svislé (stoupací) potrubí a připojovací potrubí.

Obr.32 Části rozvodu ústředního vytápění

Ležaté potrubí

– je to centrální část rozvodu vedená v horizontálním směru v nejnižším

místě rozvodu (soustavy se spodním rozvodem) nebo v nejvyšším místě rozvodu

(soustavy s horním rozvodem).

Svislé (stoupací) potrubí

– je potrubí vedené ve svislém směru mezi jednotlivými patry objektu.

Připojovací potrubí

– je potrubí vedené od stoupacího potrubí ke spotřebičům tepla (k otopným

tělesům).

Základními technickými údaji, kterými je potrubí charakterizováno jsou

údaje o rozměrech, vlastnostech a pracovních podmínkách. Jedná se především

o jmenovitou světlost (DN), jmenovitý tlak (PN), pracovní a montážní teplotu,

délkovou roztažnost a v neposlední řadě též životnost potrubí.

V současné době se rozvodech otopných teplovodních soustav používají potrubí

kovová, potrubí

plastová

a potrubí z vícevrstvých materiálů.

Potrubí z kovu

– z kovových materiálů se v zásadě používají dva materiály –

ocel

a

měď.

potrubí z oceli

– tradičním materiálem jsou ocelové bezešvé trubky hladké i závitové

bez povrchové úpravy – tzv.černé trubky. Spojují se svařováním kyslíkoacetylénovým

plamenem, popřípadě pro velké dimenze lze použít spoje přírubové. Z ocelových

trubek lze v některých případech využít ještě tenkostěnné přesné bezešvé

trubky, které mají zpravidla oboustrannou povrchovou úpravu proti korozi

(např. ochranná vrstva z plastu).

potrubí z mědi

- instalace teplovodních vytápěcích rozvodů měděnými trubkami je rychlá

a jednoduchá, s nízkými nároky na nářadí. Všechny způsoby spojování zaručují

vysokou bezpečnost a spolehlivost - trubku lze pájet, anebo spojovat pomocí

lisovaných spojů a šroubení se svěrným kroužkem. Měděné trubky se vyrábějí

ve třech pevnostních stupních:

- R220 Měkké měděné trubky (svitky - kruhy)

- R250 Polotvrdé měděné trubky (tyče)

- R290 Tvrdé měděné trubky (tyče)

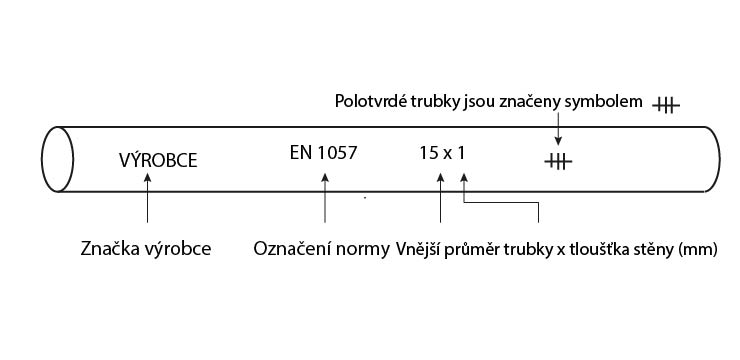

Pro rozvody v TZB můžeme používat trubky, vyrobené podle normy ČSN EN 1057. Abychom u měděných trubek okamžitě poznali, zda splňují jakostní znaky podle této normy, je v ČSN EN 1057 výslovně předepsáno, že trubky musejí být označeny těmito údaji (obr. 33):

Obr.33 Značení měděných trubek podle ČSN EN 1057

Výhodou měděných trubek je oproti plastovým materiálům především malá

teplotní roztažnost, pevnost a mechanická odolnost. Další výhodou je odolnost

proti korozi a inkrustaci.

Potrubí z plastu

– využití plastů v rozvodech ústředního vytápění je limitováno především

provozními podmínkami (teplota a tlak), požadovanou dobou životnosti a

součinitelem bezpečnosti, který vyjadřuje poměr mezi dovoleným a provozním

přetlakem. Výhodou potrubí z plastů je odolnost proti korozi a inkrustaci

(k zanášení potrubí dochází jen výjimečně), snadná montáž a malá hmotnost.

Nevýhodou je malá odolnost proti požáru a oproti neplastovým materiálům

velká délková teplotní roztažnost. Pro rozvody ústředního vytápění se

dnes používají především potrubí ze, síťovaného polyetylenu (PE-X) a polybutenu

(PB) popřípadě ještě z polypropylenu (PP) nebo chlorovaného polvinylchloridu

(C-PCV).

Potrubí z vícevrstvých trubek

(obr.34) – plasto-hliníkové vícevrstvé trubky se používají pro rozvody

vytápění již delší dobu i u nás. Jedná se o pětivrstvou konstrukci trubky,

která spojuje výhody plastového a kovového potrubí. Vnitřní a vnější vrstvu

trubky tvoří síťovaný polyetylen PEX bílé barvy. Nosným prvkem trubky je

potom střední hliníková trubka. Spojení plastu a kovu je provedeno stykovou

adhesivní vrstvou. Existují v zásadě dva způsoby spojování trubek - lisováním

nebo šroubovými spoji. V současné době se začínají více prosazovat lisované

spoje zejména pro svoji vyšší spolehlivost, rychlejší montáž a nižší cenu

tvarovek.

Obr. 34 Vícevrstvá trubka pro rozvody vytápění

1.8. Zabezpečovací zařízení otopných soustav

Bez tohoto zařízení nesmí být žádná otopná soustava uvedena do provozu.

U teplovodních otopných soustav je zabezpečovací zařízení složeno z expanzního zařízení

a z pojistného zařízení.

Obr.35 Otevřená expanzní nádoba

Expanzní zařízení

– jedná se o zařízení na "uskladnění" vody, která v topné soustavě při

ohřevu nabývá na objemu. Při ochlazování soustavy "vrací" expanzní systém

vodu zpět do soustavy. Zvětšování objemu vody vlivem ohřátí je dáno objemovou

roztažností vody, která činí při změně teploty o 80 °C cca 3,55 litrů na

1 m3

vody. Kdyby se nepoužíval expanzní systém, vzrostl by tlak

v soustavě a voda by utekla pojistnou armaturou nebo by došlo k prasknutí

některých dílů soustavy. Při ochlazení soustavy by soustava nebyla celá

naplněná vodou a nefungovala by. Hlavní částí expanzního zařízení, které

mohou být

otevřené

(beztlakové) nebo

uzavřené

(tlakové).

otevřené expanzní nádoby

(obr.35) – Nejstarší a nejjednodušší je použití otevřené expanzní nádoby.

V nejvyšším místě soustavy se umístí otevřená nádoba (otevřená – trvale

propojena s okolní atmosférou), kam voda stoupá a při chladnutí vlivem

tíže (hydrostatický tlak) se vrací do soustavy. Zdánlivě jednoduché řešení

přináší spoustu problémů - zanášení kyslíku do soustavy, odpařování, nebezpečí

zamrznutí nebo vyplavení. Dnes se prakticky nepoužívá.

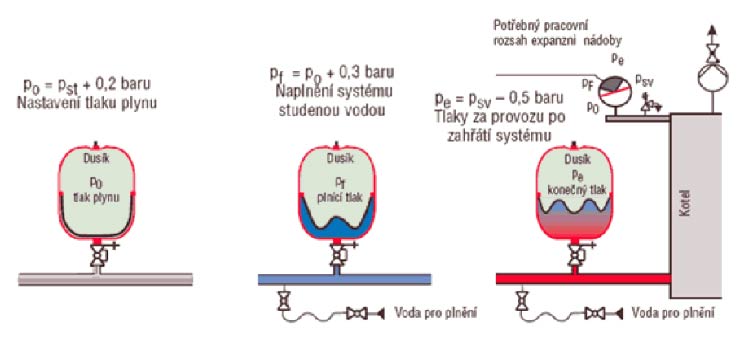

uzavřené tlakové expanzní nádoby (obr.36a,b) – hybnou silou zde není hydrostatický tlak, ale tlak plynu z jedné strany membrány. Expanzní nádoby jsou dokonce levnější než otevřená expanze. Jejich použití je jednoduché a jsou velice spolehlivé. Důležité je nastavení tlaku plynu. Před uvedením do provozu je nutno expanzní nádobu nastavit na požadovaný tlak.

Obr. 36a Expanzní nádoba s pevnou membránou

Obr. 36b Expanzní nádoba s vyměnitelným vakem

Nejdříve se nastaví tlak plynu (nádoba musí být prázdná!) a potom se nádoba naplní studenou vodou (obr.37). Zvláštním zařízením je expanzní nádoba s kompresorem (obr.38), kde se dá tlak plynu regulovat a tak pracovní interval je velice úzký (téměř jako u otevřených expanzních nádob).

Obr. 37 Uvedení tlakové expanzní nádoby do provozu

Obr. 38 Expanzní nádoba s kompresorem

Pojistné zařízení – zabezpečuje zdroj tepla a otopnou soustavu proti nedovolenému přetlaku (popř.podtlaku), nedovolené teplotě nebo proti nedostatku vody v otopné soustavě.

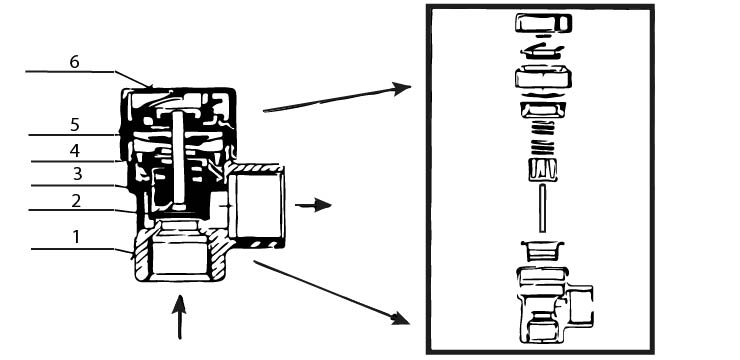

Obr.39 Pojistný ventil

1 – těleso ventilu, 2 – těsnění, 3 – pryžová membrána, 4 – pružina, 5 – krytka, 6 – krytka s typovým štítkem

U teplovodních otopných soustav je základním prvkem pojistného zařízení pojistný ventil (obr.39). Je to armatura, která zabraňuje překročení určité hodnoty přetlaku samočinným otevřením (následuje tedy propojení uzavřeného prostoru s atmosférou) a která po následném poklesu přetlaku samočinně uzavře. Konstrukčně jsou uspořádány tak, že proti tlaku, kterým působí vody na talíř ventilu, působí v opačném směru vnější síla, která je vyvozena nejčastěji tlačnou pružinou ventilu popřípadě závažím. Příslušenstvím pojistného ventilu je zpravidla výtoková hubice s trychtýřem, kterým se zajišťuje vizuální kontrola průtoku v přepadovém potrubí pojistného ventilu.

1.9. Další části teplovodních soustav

Aby soustava pracovala správně a spolehlivě, musí v ní být zabudovány

mnohé další prvky a součásti. Jedná se především o

oběhová

čerpadla, směšovače,

rozvaděče,

odvzdušňovací systémy

nebo různé druhy

trubních armatur.

Oběhová čerpadla

(obr.40) – hybným prvkem teplovodních soustav s nuceným oběhem vody je

oběhové čerpadlo zajišťující dopravu teplonosné látky mezi zdrojem tepla

a jednotlivými otopnými tělesy. Na čerpadla v otopných soustavách jsou

kladeny vysoké požadavky především z hlediska vysoké spolehlivosti při

provozu, hospodárnosti provozu, vysoké účinnosti a nízké hlučnosti. Z hlediska

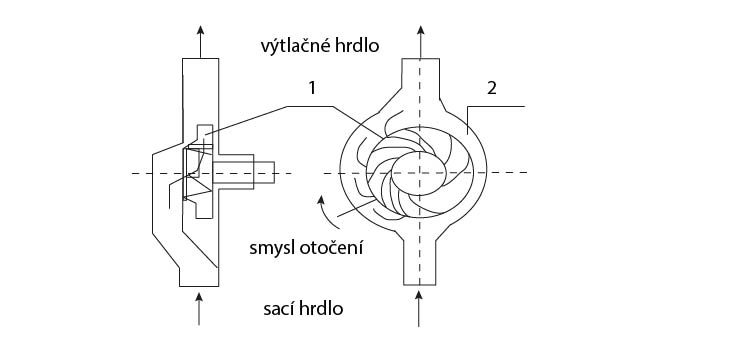

konstrukčního se v topenářské praxi používají čerpadla odstředivá (obr.41).

Základními částmi těchto čerpadel jsou oběžné kolo s lopatkami a spirální

skříň. Odstředivá čerpadla se dodávají v provedením mokroběžném nebo suchoběžném.

Obr. 40 Oběhové čerpadlo

Obr. 41 Schéma odstředivého čerpadla

Mokroběžná čerpadla

– rotor motoru je spolu s oběžným kolem ponořen v dopravované vodě a dělící

trubkou je oddělen od statoru motoru. Speciální ložiska jsou mazána vodou,

není potřeba ventilátor pro chlazení – tím se vylučuje největší zdroj hluku

– ventilátor a proudící vzduch.

Suchoběžná čerpadla

– mají oddělenou a utěsněnou část vodní (hydraulickou) od části pohonné

(motor). Ložiska mají samostatné mazání a motor je chlazen vzduchem.

U otopných soustav se nejčastěji používají mokroběžná čerpadla v provedení

in-line, která mají sací a výtlačné hrdlo v úhlu 180° (tj. v přímém směru).

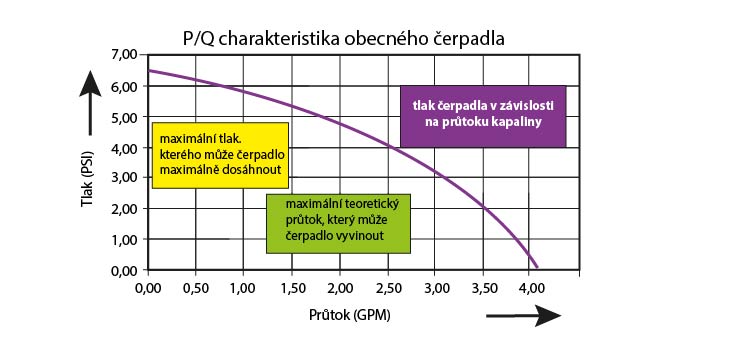

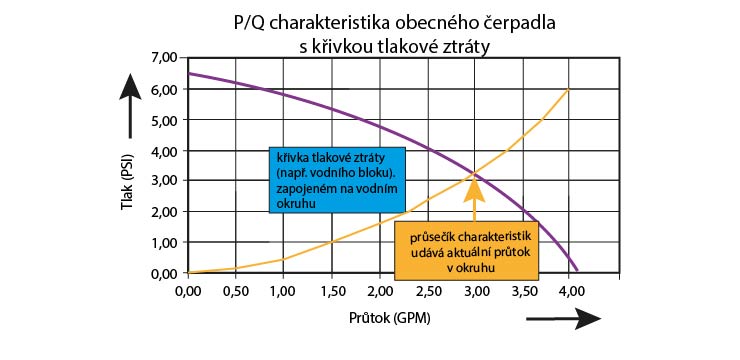

Vzájemné působení čerpadla a rozvodu (potrubní sítě) je vyjádřeno dvěma

základními parametry –

objemovým průtokem

a

tlakovým přínosem u čerpadla a tlakovou ztrátou u otopné soustavy.

Objemový průtok - je dán součtem tepelných požadavků všech otopných těles (celkové tepelné

ztráty budovy)

tlakový přínos

čerpadla udává takovou hodnotu tlaku, aby se překonaly veškeré odpory

(tlakové ztráty) v otopné soustavě při určité hodnotě průtoku vody. Grafické

znázornění závislosti těchto dvou parametrů se nazývá

charakteristika čerpadla

a

charakteristika otopné soustavy (obr.42a,b).

Obr. 42a Charakteristika čerpadla

Obr. 42b Charakteristika čerpadla a potrubní sítě

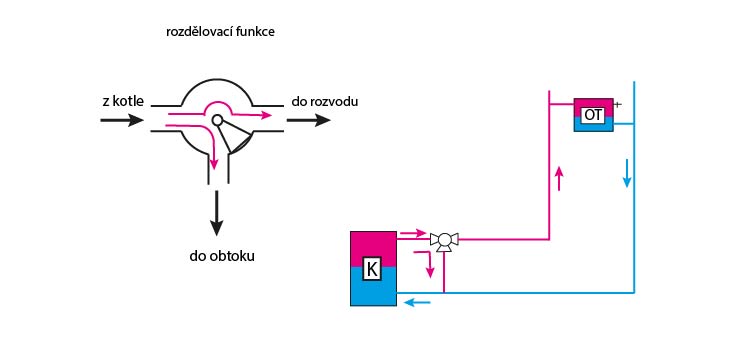

Směšovače

– směšovací armatury jsou konstrukčně řešeny jako ventily nebo klapky

a jsou jedním ze základních prvků pro regulaci tepelného výkonu teplovodních

otopných soustav s nuceným oběhem. Podle konstrukčního uspořádání armatury

se rozlišují směšovače čtyřcestné a trojcestné.

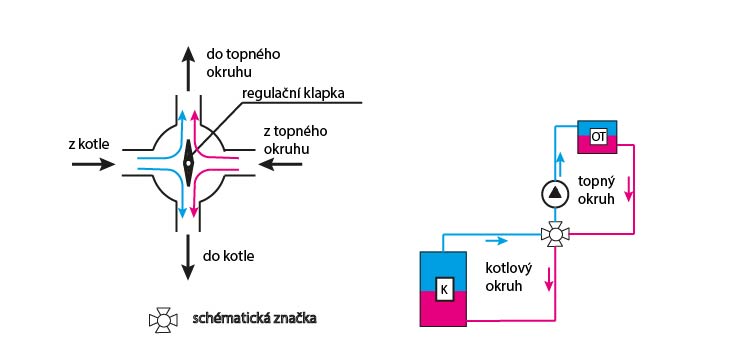

čtyřcestný směšovač

(obr.43) – konstrukčně jsou řešeny jako klapky. Uvnitř válcového těla

z kovu se dvěma vstupy a dvěma výstupy, které jsou vždy proti sobě, je

uložena klapka otočná o 90°. Je ovládána pákou z vnější strany. Klapka

rozděluje proud vody ze vstupů do obou výstupů v závislosti na jejím natočení.

Obr.43 Čtyřcestný směšovač – schéma a zapojení

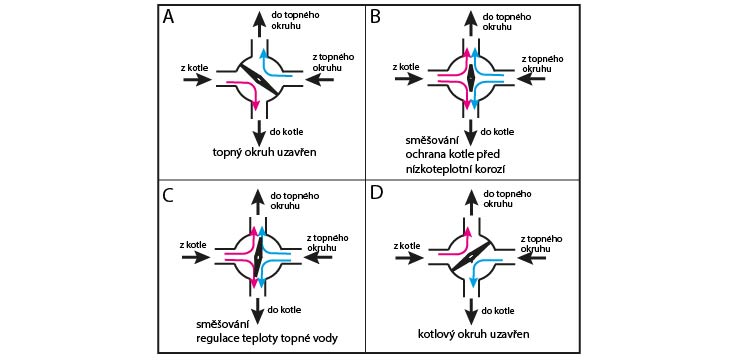

Funkce čtyřcestného směšovače jsou znázorněny na obr.116.

Obr.44 Funkce čtyřcestného směšovače

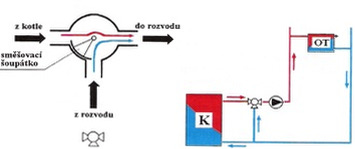

Trojcestný směšovač (obr.45) – konstrukčně je řešen jako ventily a klapky. Hlavní částí je těleso armatury se třemi vývody a v dalším řešení se liší v tom, zda se jedná o armaturu s charakterem klapky nebo ventilu.

Obr.45 Trojcestný směšovač – schéma a zapojení

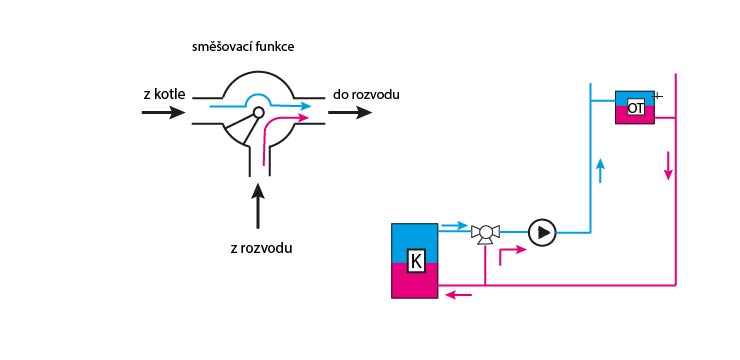

Může plnit funkci směšovací (obr.46) a rozdělovací (obr.47). Na rozdíl od čtyřcestného směšovače nerozděluje rozvod otopné soustavy na dva okruhy.

Obr.46 Trojcestný směšovač – směšovací funkce

Obr.47 Trojcestný směšovač – rozdělovací funkce

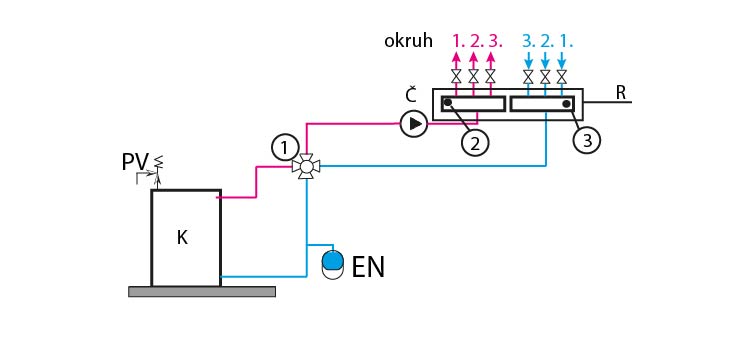

Rozvaděče (obr.48) – v sestavě rozvaděče jsou dva základní prvky. Jsou jimi rozdělovač a sběrač.

Obr.48 Centrální rozvaděč u kotle ústředního vytápění

Rozdělovač

– umožňuje napojení více topných okruhů, větví apod. na straně teplé vody

Sběrač – umožňuje napojení více topných okruhů, větví apod. na straně vratné

vody

Rozdělovače i sběrače jsou většinou vyrobeny z mosazi či bronzu. Mohou

být řešeny jako

kompaktní

- počet vývodů je neměnitelný a je dán již od výrobce (do tělesa mohou

již být integrovány regulační a uzavírací části armatur), nebo mohou být

řešeny jako segmentové – segmenty mají 1,2 nebo 3 vývody a lze z nich sestavit

těleso s potřebným počtem vývodů.

Odvzdušňovací systémy

– otopná tělesa nejsou jedinými místy v otopné soustavě, kde přítomnost

vzduchu narušuje funkci jednotlivých částí otopné soustavy. Pro vyloučení

vzduchu z vody se v topenářské praxi používají

odlučovače vzduchu

pracující na principu zklidnění proudící vody nebo naopak zvýšení rychlosti

vody a její následné rotace. Osazují se zásadně do uzavřených otopných

soustav v blízkosti kotle, před oběhovými čerpadly a do potrubí s vodorovným

směrem.

V potrubních rozvodech nacházejí své místo též odvzdušňovací ventily (obr.49)

a to v případě, kdy je nutné z nejvyšších míst rozvodu odvádět vzduch.

Jsou konstruovány tak, aby nejprve vzduch shromáždily a pak odvedly ven

ze soustavy.

Obr.49 Automatický odvzdušňovací ventil

Trubní armatury

– jsou to armatury které osazujeme přímo do trubního rozvodu topného systému.

Mohou zde plnit funkci

uzavírací,

měřící,

vypouštěcí

(nebo napouštěcí),

regulační

nebo

dilatační. Velmi často se používají integrované armatury, které mohou plnit více

funkcí (např.uzavírací+vypouštěcí).

Uzavírací armatury

– používají se k uzavírání průtoku vody v otopné soustavě. Umožňují rozdělení

trubních úseků na samostatné části (větve,okruhy…) . Z konstrukčního hlediska

se může jednat o uzavírací ventily, zpětné ventily, kohouty, šoupátka nebo

klapky.

Měřící armatury

– používají se především pro měření a kontrolu základních provozních hodnot

vody, spalin, vzduchu popřípadě dalších látek. Mezi tyto hodnoty patří

především teplota (teploměry), tlak (tlakoměry), průtok (průtokoměry) a

množství dopravovaného tepla (měřiče tepla).

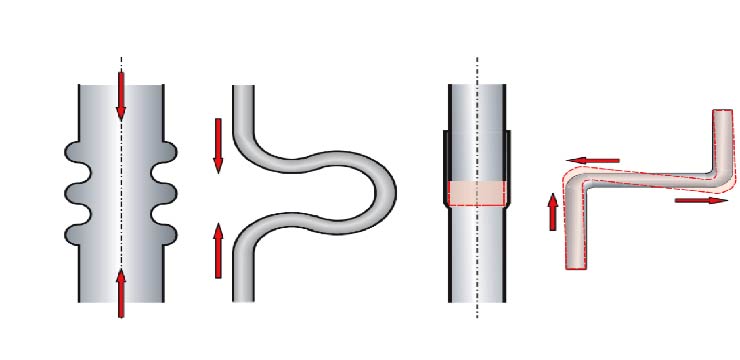

Dilatační armatury

(kompenzátory) (obr.50) – používají se pro kompenzaci délkové teplotní

roztažnosti rozvodného potrubí.

Obr.50 Kompenzátory

1.10. Regulace teplovodních otopných soustav

Úkolem regulace otopné soustavy je zajistit hospodárný provoz a tepelnou pohodu vytápěných prostorů. V objektech lze obecně uplatnit různou regulaci. Proto si v úvodu uveďme alespoň jednoduché rozdělení regulace.

Regulovat lze, jak ukazuje následující rozdělení, podle:

- výstupní teploty vody ze zdroje tepla.

- vnitřní teploty vzduchu, a to přímo, kdy je regulován přímo zdroj tepla, nepřímo, kdy je regulována vstupní teplota vody do otopné soustavy (např. směšováním) a zdroj tepla je regulován samostatně nebo místně, kdy je regulován výkon jednotlivých otopných těles a zdroj tepla je regulován opět samostatně.

- venkovní teploty vzduchu - ekvitermně, resp. podle venkovních klimatických podmínek, a to opět přímo, kdy je regulován přímo zdroj tepla nebo nepřímo, kdy je regulována vstupní teplota vody proudící do soustavy. Zdroj tepla je regulován samostatně

- zátěže či zátěží. Tato regulace je přímá a hovoříme zde již o využívání fuzzy logiky.

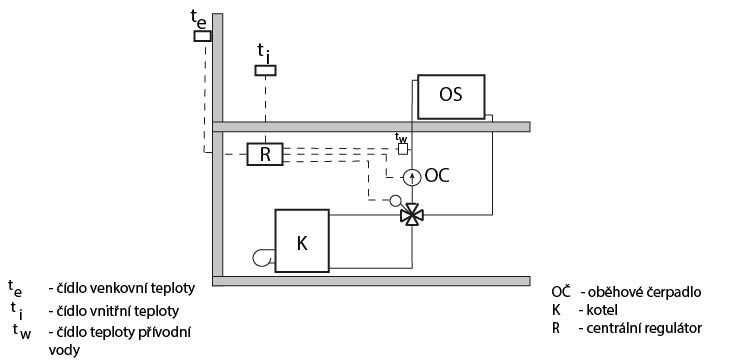

Při použití regulátorů, které regulují teplotu otopné vody v závislosti

na venkovní teplotě vzduchu, tedy při použití ekvitermní regulace, dosahujeme

úspor tepla vzhledem k původní spotřebě podle druhu objektu 10 až 25 %.

Jestliže doplníme tento druh regulace o tzv. zónovou regulaci, úspory tepla

se ještě zvýší a dosáhnou hodnot 15 až 30 %.

Regulace podle vnitřní teploty vzduchu

(obr.51) – v tomto případě je snímána teplota vzduchu ve vytápěném prostoru

a jako řídicí veličina vysílána do regulátoru. Regulátor tak postihne i

poruchovou veličinu.

Obr. 51 Příklad regulace podle vnitřní teploty s kompenzací přes venkovní teplotu.

Snímač je montován do referenční místnosti, podle které jsou ovládány

i ostatní místnosti. Vzniklá regulační odchylka v referenční místnosti

zapříčiní změnu teploty přívodní vody, čímž se začne "vyrovnávat" teplota

i v ostatních místnostech, i když to v některých není nutné. Toto chování

působí negativně u relativně velkých a rozlehlých objektů. Tato regulace

se proto nepoužívá u vícegeneračních domů. Uvedená regulace má stálé dopravní

zpoždění, které se musí udržovat co nejmenší, aby se zabránilo rozkmitání

regulačního obvodu. Čidlo, většinou s ovladačem, musí být umístěno na místě,

kde nebude ovlivněno místními zdroji tepla. Regulační systém může být výhodný

při osazení termostatických regulačních ventilů (TRV). V referenční místnosti

samozřejmě bez TRV, jelikož by se oba systémy ovlivňovaly a stávaly se

neúčinné. Výhodou regulace podle vnitřní teploty vzduchu je rovněž chování

při omezeném provozu otopné soustavy, jako je noční útlum.

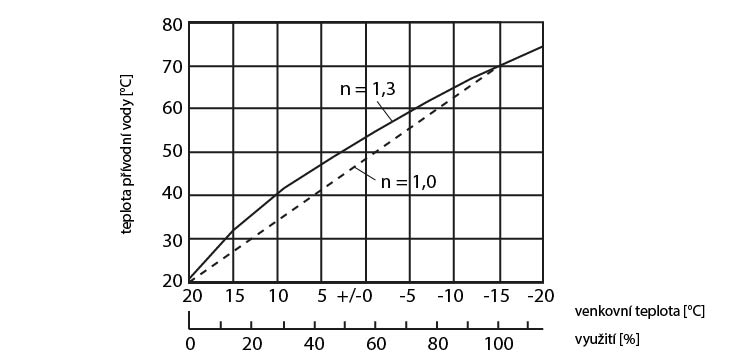

Regulace podle venkovní teploty – zde je potřeba tepla regulována proporcionálně k venkovní teplotě,

je možné na tomto základě regulovat teplotu přívodní vody přímo v závislosti

na teplotě venkovní. Závislost obou veličin je dána tzv. otopnou křivkou

(obr. 52). Křivka a její prohnutí odpovídá použitým otopným tělesům resp.

použité otopné ploše a tak odpovídá mocninné funkci s exponentem např.

n

= 1,3. Křivku lze přizpůsobit pro danou soustavu a její vlastnosti pomocí

jejího naklánění či posunu. Regulace přívodní teploty je rychlá s malým

dopravním zpožděním tj. s velkým poměrem

Tu/Tn.

Obr. 52 Příklad otopné křivky pro temin = -15 °C a tv,max = 70 °C s n = 1,3.

Tato regulace se dnes používá u většiny soustav s event. přídavnými funkcemi.

Teplota přívodní vody se reguluje dvoupolohově (řízení hořáku) nebo třípolohově

(spolu s řízením třícestné či čtyřcestné armatury). Tento způsob regulace

se nazývá

ekvitermní regulace. Potřeba tepla ve vytápěném objektu je závislá na venkovní teplotě. Na

vnější fasádě umístěné čidlo předává elektronickou formou informaci regulátoru.

Regulátor pracuje podle zadané charakteristiky (otopné křivky), která musí

být nastavena v souladu se soustavou a objektem. Při prvním nastavení regulátoru

se většinou nastaví teplota vstupní vody podle projektu. Správného nastavení

otopné křivky se však nedá dosáhnout definováním jediného bodu např. při

venkovní teplotě -15 °C a odpovídající teplotě přívodní vody 70 °C. Pro

optimální nastavení regulátoru je potřebné znát správnou polohu otopné

křivky. Tu lze zjistit pouze odzkoušením, tj. experimentem zjistit vhodnou

teplotu vstupní vody a jí přiřadit křivku v regulátoru. Při tomto pokusu

musí být TRV mimo provoz či alespoň zcela otevřeny.

Ekvitermní regulace se zpětnou vazbou na vnitřní teplotu – vzhledem k vnějším a vnitřním tepelným ziskům vstupuje do ekvitermní

regulace zpětná vazba z prostoru. Nejedná se zde tedy o čisté ekvitermní

řízení, ale o ekvitermní řízení se zpětnou vazbou na vnitřní teplotu. Regulátor

měří aktuální teplotu v referenční místnosti (prostoru) a koriguje výše

popsaný systém ekvitermní regulace.

Vliv teploty prostoru je možno rozdělit do dvou kategorií –

dlouhodobý

a

krátkodobý.

Dlouhodobý – regulace na základě zpětné vazby z prostoru dokáže přizpůsobit (adaptovat)

odhadem zadanou otopnou křivku vlastnostem vytápěného objektu (změna strmosti

otopné křivky a paralelní posun). Tudíž se zde jedná o adaptivní regulaci;

Krátkodobý – na základě zjištěné teplotní odchylky v prostoru, regulátor účelově

koriguje žádanou prostorovou teplotu

2. Velkoplošné sálavé soustavy

Jsou to otopné soustavy, u kterých otopných těles je pro předání tepla použito otopných ploch s převážně sálavým účinkem. Otopnou látkou je voda nebo pára, elektrická energie nebo plyn. Jde o způsob vytápění, kde je teplo vysáláno do vytápěné místnosti buď z podlahy, ze stropu, nebo z ploch zavěšených pod stropem popřípadě na stěnách místnosti. Je-li topnou energií elektřina, jsou použity speciální elektrické odporové kabely nebo sálavé panely, je-li použito plynu, spaluje se v zářičích umístěných ve vytápěném prostoru. Dále se budeme zabývat pouze zařízeními používajícími k vytápění vodu nebo páru.

2.1. Rozdělení sálavých soustav

Velkoplošné sálavé vytápění můžeme rozdělit do tří základních skupin – vytápění podlahové, vytápění stěnové a vytápění stropní.

2.1.1. Podlahové vytápění

Je nejrozšířenějším druhem velkoplošného vytápění. Teplosměnnou plochou,

která předává teplo do vytápěné místnosti, je u podlahového vytápění nášlapná

vrstva podlahy. Celá konstrukce podlahy se ohřívá od topných hadů, ve kterých

proudí teplá voda a ty jsou základním prvkem topného registru (topné hady

včetně veškerého příslušenství), který je součástí konstrukce podlahy.

Topným médiem je topná voda o nízkých teplotních parametrech a malém tepelném

spádu. Střední teplota topné vody se pohybuje v rozmezí 32–33 °C, teplotní

spád se doporučuje 5 °C (např. 35/30 °C). Pro vedení topné vody v podlaze

se používají trubky z mědi nebo z plastů (PEX,PB). Jeden topný had je tvořen

vždy jednou trubkou dostatečné délky, aby v podlaze nemusel být proveden

spoj. Vedení trubky v topném hadu může být provedeno několika způsoby.

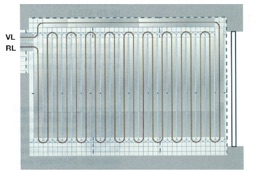

Meandrový způsob

(obr. 53) – dochází zde ke značnému namáhání trubky v místech ohybu, používá

se především pro plastové trubky.

Obr. 53 Meandrový způsob pokládky

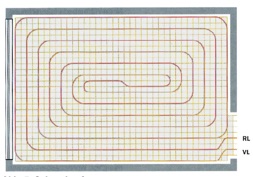

Spirálový způsob (obr. 54) – ohyby jsou pouze o 90°, trubky jsou tedy méně namáhány

Obr. 54 Spirálový způsob pokládky

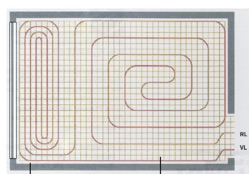

Způsob s okrajovou zónou (obr. 55) – část plochy topného hady je vedena s menší roztečí než zbývající část (tzv.plocha zdržení)

Obr. 55 Způsob pokládky s okrajovou zónou

Trubky topného registru vedené v jedné rovině se nesmí navzájem křížit, aby nedošlo k zavzdušnění. Trubky v topném registru mají vzájemnou vzdálenost (tzv. rozteč) danou v závislosti na přípustné povrchové teplotě. Rozteč se stanovuje výpočtem a pro běžné obytné místnosti je přibližně 15cm. V místech větších ochlazovaných ploch (u obvodové stěny, pod okny) může dojít ke zmenšení rozteče trubek – tj. k jejich zhuštění. Povrchová teplota podlahové plochy je závislá na způsobu využití místnosti. U místností určených pro trvalý pobyt člověka nemá přesahovat hodnotu 28 °C, u místností s příležitostným pohybem (např. koupelny, bazény) může být vyšší (až 34 °C). Tepelný tok do vytápěné místnosti je nasměrován pomocí tepelné izolace tak, aby přibližně 85 % celkového tepelného toku směřovalo do vytápěné místnosti (obr. 56)

Obr. 56 Podlahové vytápění – řez podlahou

1 – strop, 2 – stěna, 3 – dilatační pás, 4 – tepelná izolace, 5 – izolace proti vlhkosti, 6 – topná deska, 7 – podlahová krytina

Topná plocha musí být oddělena od vodorovných i svislých stavebních konstrukcí,

protože v důsledku změn teplot dochází k dilatačním pohybům celé konstrukce

podlahy včetně topných trubek. U podlah s větší plochou musí být podlaha

rozdělena dilatačními spárami na menší části. Ideálním řešením je rozdělení

podlahy na čtvercová pole, která vymezí velikost jednoho registru. Maximální

nedělená plocha je 40m2.

Z hlediska montáže topných registrů jsou dodávány ucelené variabilní systémy,

které lze přizpůsobovat podle stavební situace. Systém zpravidla obsahuje

kromě trubek (používají se plasty – PEX, PB a měkké měděné trubky) též

spojovací prvky (propojení se provádí pouze v rozdělovači, nikoliv v topném

hadu!), rozvaděč se skříňkou, obvodový dilatační pás (zachycuje dilatační

pohyby topného registru), podlahovou tepelně-zvukovou izolaci, krycí folii,

nosnou rohož otopných hadů a objímky pro fixaci trubek. Pro urychlení montáže

se používá tzv. systémová deska, která obsahuje desku tepelné a zvukové

izolace se zámkem pro těsné fixované spojení jednotlivých desek, krycí

izolační folii a prostředky pro upevnění trubek s požadovanou roztečí.

Aby podlahové vytápění správně plnilo svou funkci, je nutné dodržet požadavek

minimálního tepelného odporu podlahové krytinu. Tomuto požadavku nejlépe

vyhovuje keramická dlažba. Lze použít i jiné materiály jako jsou elastické

podlahové krytiny, dřevo nebo textilní podlahové krytiny. Jejich vhodnost

musí být potvrzena výrobcem. Zásadně je potřeba dodržovat druh podlahové

krytiny, který je uveden v projektové dokumentaci.

Hlavní výhody podlahového vytápění souvisí s vytvořením tepelné pohody

v místnosti (rovnoměrnější rozložení teplot a s odstraněním otopných těles

z místnosti. Nevýhody spočívají ve vyšší pracnosti montáže, vyššími pořizovacími

náklady a menší pružností soustavy na regulační zásahy.

2.1.2. Stěnové vytápění

Povrch stěny je ohříván v závislosti na velikosti tepelných ztrát a velikosti

povrchu stěn na teplotu přibližně 25 až 35 °C. Pro vlastní ohřátí povrchu

stěny můžeme využít některou z následujících variant:

Topný registr v konstrukci stěny – v konstrukci stěny je zabudován topný registr s topnými hady, ve kterých

protéká teplonosná látka – teplá voda. Princip i provedení tohoto způsobu

jsou totožné s vytápěním podlahovým. Topný registr je řešen systémově,

jednotlivé prvky se sestavují jako stavebnice. Topné hady jsou z plastů

(PEX, PB) nebo z měkkých měděných trubek. Důležité je, aby omítka stěny

byla zpevněna vyztužovací tkaninou a nepůsobila agresivně na materiál potrubí

topných hadů.

Meziprostor s proudícím teplým vzduchem

– v konstrukci stěny je vytvořen volný meziprostor, ve kterém proudí teplý

vzduch. V dolní části tohoto meziprostoru je umístěn trubkový topný registr

s lamelami. V topné části stěny jsou vedeny svislé vzduchové kanálky, kterými

proudí ohřátý vzduch podél vnitřního povrchu stěny a ohřívá ji. Tato metoda

je vhodná například pro lehké sádrokartonové předstěrové systémy.

2.1.3. Stropní vytápění

Stropní vytápění je obdobou podlahového vytápění s tím rozdílem, že otopné hady jsou součástí stropu (jeho spodní části) a zpravidla tvoří i součást nosné konstrukce. Teplota topné vody může být vyšší než u podlahového vytápění (např. 55/45 °C). V současné době se soustavy se stropními otopnými hady využívají pouze výjimečně a lze se s nimi setkat například při rekonstrukcích budov.

2.1.4. Velkoplošné vytápění sálavými panely

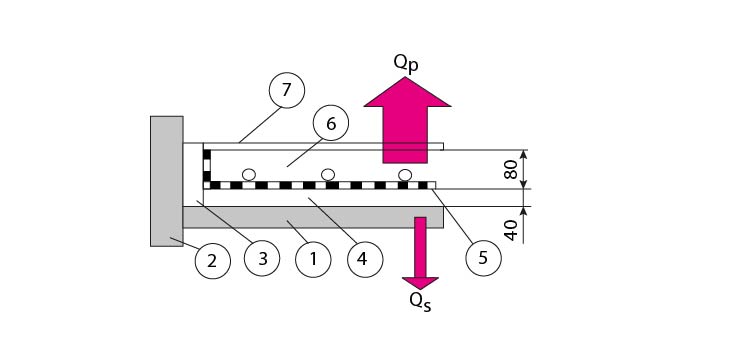

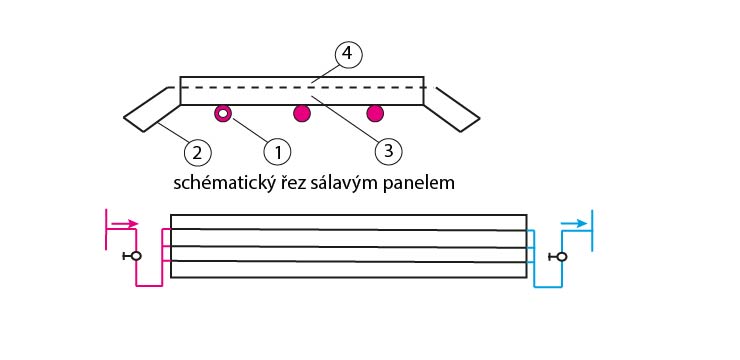

Základní částí otopné soustavy je sálavý panel (obr. 57), který je tvořen trubkami s proudící teplou vodou (topný registr), tepelnou izolací, reflektorem a nosnou konstrukcí (rám panelu).

Obr. 57 Konstrukce a schéma napojení sálavého panelu

1 – topná trubka, 2 – reflektor, 3 – tepelná izolace, 4 – rám

Jednotlivé panely lze použít buď samostatně, nebo se spojují do sálavých pásů, které se zavěšují pod stropy vytápěných prostorů, popřípadě jsou upevněny na stěně u stropu. U tohoto způsobu vytápění výrazně převládá sálavá složka. Velkoplošné sálavé panely se uplatňují především při vytápění výrobních hal, sportovních objektů apod.