Obsah kapitoly

- 1.

Spoje a spojovací součásti

- 1.2 Nerozebíratelné spoje

-

- 1.2.1 Nýtové spoje

- 1.2.2 Svarové spoje

- 1.2.3 Pájené spoje

- 1.2.4 Lepené spoje

- 1.2.5 Tlakové spoje spoje

- Testové otázky

1.2 Nerozebíratelné spoje

– spoj nelze rozebrat bez destrukce spojovacích součástí.

1.2.1 Nýtové spoje

- nerozebíratelné spoje s kombinovaným stykem (spojení je způsobeno tvárnou deformací nýtu, nýtový spoj drží pomocí tření mezi spojovacími materiály)

- spojení dvou nebo více součástí pěchováním dříku nýtu a tvarováním závěrné hlavy.

Ve strojírenství až do poloviny 20. stol. bylo nýtování využíváno při stavbě mostů

a ocelových konstrukcí, lokomotiv, lodí, tanků…, později bylo nýtování téměř úplně

nahrazeno především svařováním (popř. lepením).

Při svařování slitin hliníku se mění jeho struktura, a tím se snižuje pevnost. Proto není

možné nahradit svařováním nýtování duralových plechů v leteckém průmyslu

(např. pro výrobu jednoho letounu Airbus je třeba 3,5 milionu nýtů).

Příklady použití nýtového spoje:

Nýtovaná mostní konstrukce:

Obr. 1 Nýtovaná mostní konstrukce

V dnešní době se nýtování přesunulo do jiných odvětví, jako je stavebnictví, elektrotechnika, oděvní průmysl, přesná mechanika apod.

Obr. 2 Nýtový spoj v oděvním průmyslu

Nýtování se provádí ručně i strojně:

- za studena (nýty do d = 10 mm)

- jde spíše o spoj s tvarovým stykem

- za tepla (ocelové nýty větší jak d = 10 mm)

- nýty před nýtováním ohřejeme do světle červeného žáru, po snýtování nýty chladnou, smršťují se a pevně svírají spojované části – spoj se silovým stykem.

Výhody nýtových spojů:

- možnost spojení různorodých materiálů

- spojování i součástí přístupných jen z jedné strany (např. nýtovací kleště a nýt s trnem nebo výbušné nýty)

- nízké pořizovací náklady

- spolehlivost

- nedochází k tepelnému ovlivnění spojovaných součástí jako u svařování (změna mechanických vlastností materiálu a vznik deformací).

Nevýhody nýtových spojů:

- nízká produktivita práce a vysoká pracnost (fyzická námaha)

- nižší pevnost

- zeslabení spojovaných materiálů dírami a možný vznik trhlin během výroby děr

- nezaručují přesnou vzájemnou polohu spojovaných součástí

- jiný materiál nýtů – jinak reagují na vliv okolních podmínek (např. při změně teploty se mohou uvolňovat)

- zvyšuje se hmotnost součástí (až o 50 %).

Základní rozdělení nýtování

- nýtování nepřímé

- podstatou je sevření spojovaných částí mezi hlavy nýtů

- vznikne přeplátováním a svrtáním dvou součástí (1) a vložením nýtu do vzniklého otvoru.

Nýt se skládá z hlavy opěrné (3), dříku (2) a hlavy závěrné, která se vytvoří pomocí hlavičkáře (4).

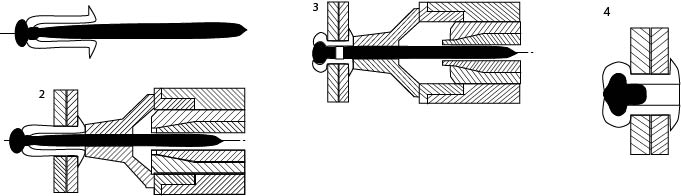

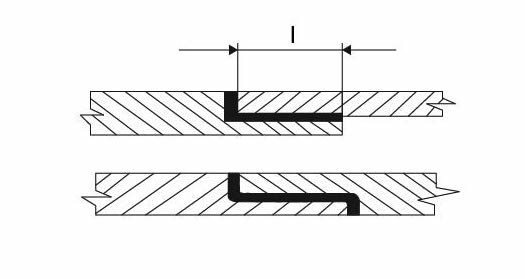

Obr. 3 Nýtování nepřímé

- přímé nýtování

- spoj vzniká deformací konce jedné spojované součásti vložené do díry ve druhé součásti - napěchováním a roznýtováním

- použití: např. málo namáhané součásti stavebního kování a součásti v přesné mechanice

- k roznýtování dochází nejčastěji za studena - součást, která se roznýtovává, musí být z dobře tvárného materiálu.

Obr. 4 Nýtování přímé

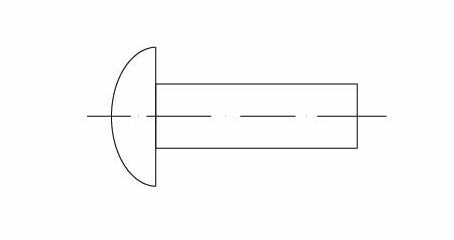

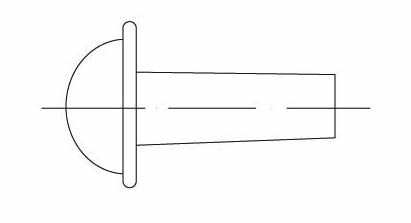

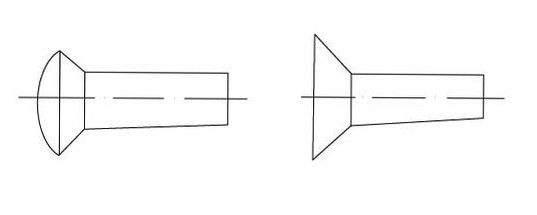

Druhy nýtů

Podle tvaru a způsobu použití:

- konstrukční nýty – přechod hlavy a dříku je zaoblen – zvýší se pevnost, dřík je o průměru 10 až 42 mm. Jsou určeny pro spojování prutů a nosníků ocelových konstrukcí jeřábů, stožárů, mostů atd.

- kotlové (těsné) nýty – na hlavě je vytvořen nákružek vysoký asi 0,5 mm (lepší utěsnění hlavy nýtu tužením), průměr dříků bývá 10 až 42 mm. Jsou určeny pro nýtové spoje na kotlích a nádržích na kapaliny a plyny, kde je požadavek na těsnost a vysokou pevnost nýtového spoje.

- zápustné – průměr dříku bývá 10 až 42 mm. Používají se v případech, kdy je z bezpečnostních nebo provozních důvodů nežádoucí, aby hlava nýtu vyčnívala nad spojovanou plochu a současně zeslabení spojovaných součástí nemá negativní vliv (protože díru pro nýt je nutné upravit tak, aby v ní vznikla dosedací plocha pro hlavu nýtu).

- drobné nýty – průměr dříku je 1 až 9 mm. Jsou určeny pro nýtování tenkých plechů, sudů, mříží, řemenů, obložení brzd atd.

- speciální nýty

- místo pro vytvoření nýtového spoje je přístupné z obou stran:

- nýty duté - duté trubičky s jedním plochým okrajem. Používány pro spojování kovových součástí s nekovovými materiály, v elektrotechnice atd.

- místo pro vytvoření nýtového spoje je přístupné pouze z jedné strany:

- nýty s trnem

- nýty rozpěrné

- nýtovací matice

- nýty výbušné.

- místo pro vytvoření nýtového spoje je přístupné z obou stran:

Obr. 5 Kontrukční nýty

Obr. 6 Kotlové nýty

Obr. 7 Zápustné nýty

Materiál nýtů

- měkká ocel

- barevné kovy: měď, mosaz, hliník

Př. Nýty

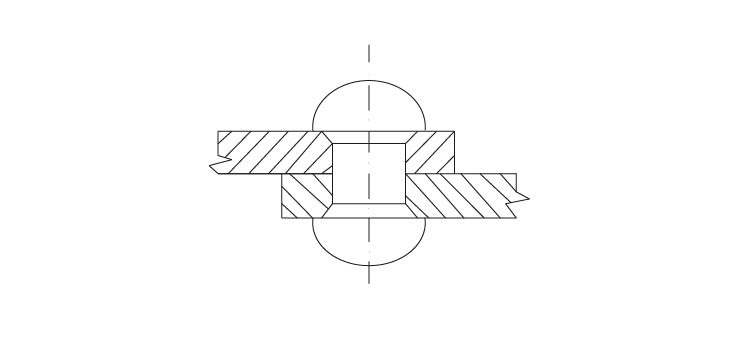

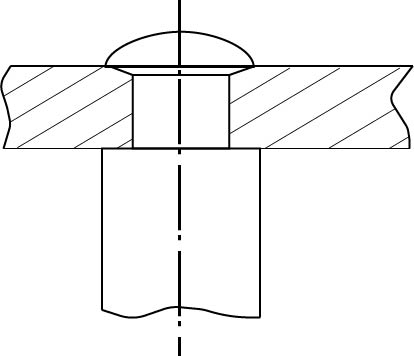

Provedení nýtového spoje

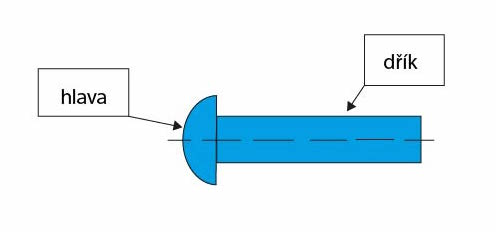

Nýt je tvořen hlavou a dříkem

Obr. 11 Schematické znázornění nýtu

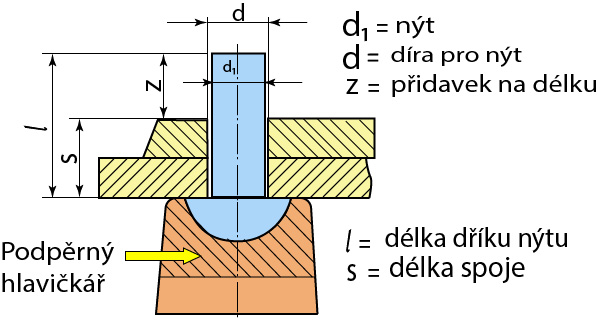

Délka nýtu musí být taková, aby zahrnovala svěrnou délku a přídavek na vytvoření hlavy. Je třeba, aby pro nýty s půlkulovou hlavou byl přídavek na vytvoření hlavy z roven 1,5 až 1,6 násobku průměru díry d pro nýt. Pro nýty se zápustnou hlavou platí: z = 0,8 až 1d.

Obr. 12 Základní parametry nýtu

Průchozí díry spojovaných součástí musí být svrtané, tzn. do všech spojovaných součástí je díra vyvrtána současně – mají pak stejnou velikost a jsou přesně nad sebou.

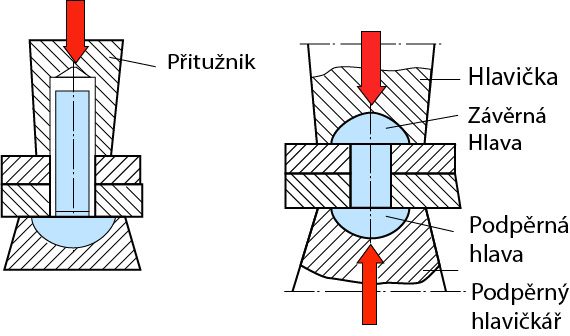

Pro vytvoření nýtového spoje je potřeba:

- podpěrný hlavičkář – nýt se o něj opírá

- přítužník – přitáhne k sobě spojované součásti

- závěrný hlavičkář – pro vytvoření tvaru hlavy nýtu.

Obr. 13 Pracovní postup při nýtování

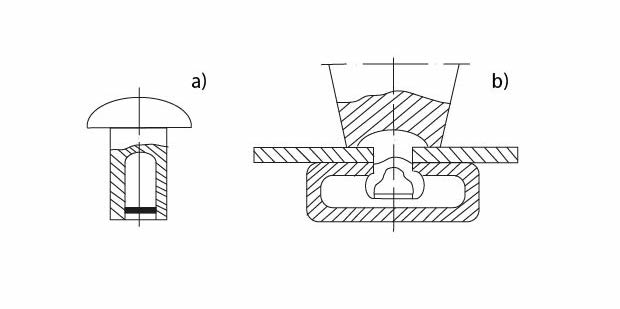

Provedení nýtového spoje výbušnými nýty – v dříku nýtu je uložena nálož výbušniny, po zahřátí (120 °C až 130 °C) dojde k odpálení nálože a nepřístupný konec nýtu se otevře. Použití v případech, kdy je vytvoření závěrné hlavy nýtu běžným způsobem nemožné. Používají se pro spojení tenkých plechů, např. v leteckém průmyslu tzv. výbušné nýty (k iniciaci dochází horkou pájkou, úderem kladiva, elektricky).

Obr. 14 Provedení nýtového spoje výbušnými nýty

a) počáteční stav nýtu, b) roztržený nýt

Provedení nýtového spoje nýtem s trnem (trhacím nýtem) – trhací nýt je dutý, se zavedeným trnem. Jeho konec je kulově nebo kuželově tvarován. Konec trnu se protáhne dírou nýtu, na uzavřené straně se roztáhne dřík nýtu a následně dojde k odtržení trnu.

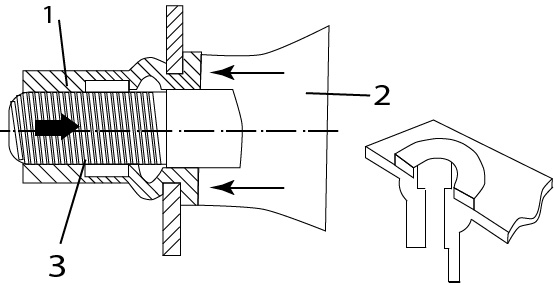

Obr. 15 Provedení nýtového spoje nýtem s trnem

1 – nýt s trnem, 2 – nasazeny nýtovací kleště, 3 – trn roztahuje dřík a utrhne se, 4 – nýtový spoj je hotov

Obr. 16 Trhací nýt

Provedení nýtového spoje nýtovací maticí – do předvrtané díry se nasadí nýtovací matice (1) se zašroubovaným šroubem (3). Následně se šroub dotáhne, čímž se deformuje matice na nepřístupné straně. Použití pro upevňování šroubů.

Obr. 17 Nýtovací matice

Provedení nýtového spoje rozpěrným nýtem – nýt má na jednom svém konci zářezy a uvnitř kolík. Zaražením kolíku se konec dříku nýtu roztáhne.

Obr. 18 Provedení nýtového spoje rozpěrným nýtem

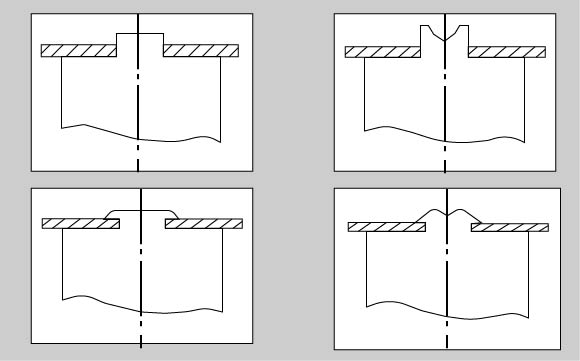

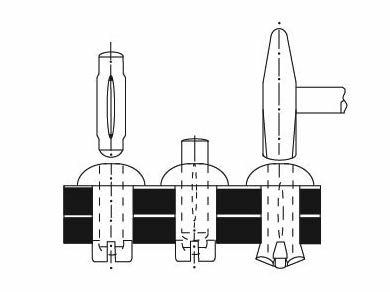

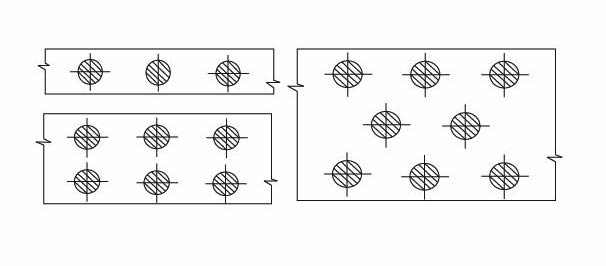

Druhy nýtových spojů – nepřímé nýtování

Podle počtu průřezů, ve kterých může nastat přestřižení nýtů:

- jednostřižné

- dvojstřižné

Obr. 19 Jednostřižný nýtový spoj

a) přeplátováním, b) s jednou stykovou deskou

Obr. 20 Dvojstřižný nýtový spoj – se dvěma stykovými deskami

Podle počtu nýtovaných řad:

- jednořadé

- dvouřadé rovnoběžné a střídavé

- víceřadé

Obr. 21 Nýtové spoje – jednořadé, dvouřadé, víceřadé

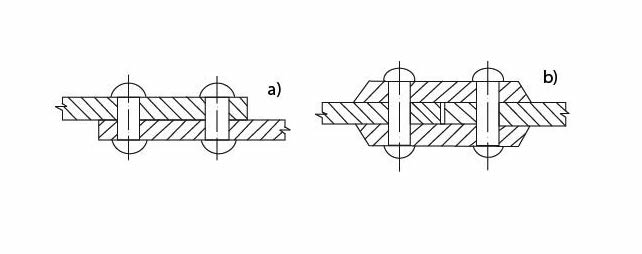

Podle vzájemné polohy nýtovaných plechů:

- předplátované

- s jednou stykovou krycí deskou

- se dvěma stykovými krycími deskami

Obr. 22 Nýtový spoj

a) přeplátovaný, b) se dvěma stykovými deskami

Podle účelu nýtování:

- pevné – pro stavbu ocelových konstrukcí – mostů, jeřábů, střech atd.

- nepropustné – pro výrobu uzavřených i otevřených nádrží na kapaliny a plyny. Velmi důležitá je těsnost spoje, silové namáhání je malé.

- pevné a nepropustné – pro výrobu kotlů, nádrží a potrubí, které jsou namáhány velkým vnitřním přetlakem. Velmi důležitá je jak těsnost, tak i pevnost nýtového spoje.

Výpočet nýtových spojů

Dovolená namáhání nýtů: τ_{D,S} = 0,8 * σ_{D,t} p_D = 2 * σ_{D,t}

V případě pevného spoje při statickém zatížení volíme průměr nýtu v závislosti na tloušťce plechu s:

s < 12 mm => d = 2 * s

s ≥ 12 mm => d = s + 10 mm

Volba počtu nýtů:

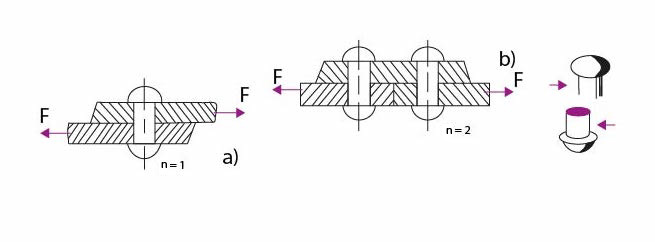

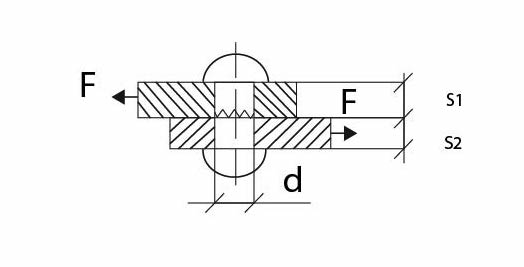

- Jednostřižné nýty

Obr. 23 Jednostřižné nýty

Pevnostní rovnice (smyk):

τ_S = \frac {F} {n * S} ≤ τ_{D,S}, S = \frac {π * d^2} {4}

Volba počtu nýtů n:

n = \frac {F} {τ_{D,S}* {π * d^2}/4} ⇒ n = \frac {4 * F} {τ_{D,S}* π * d^2}

Pevnostní rovnice (otlačení):

p = \frac {F} {n * S'} ≤ p_D, S' = d * s_{min}

Volba počtu nýtů (z rovnice na otlačení):

n = \frac {F} {p_D * S'} ⇒ n = \frac {F} {p_D * s_{min} * d}

Smin

dnejmenší tloušťka ze spojovaných plechů (pokud s1 ≠ s2)

průměr nýtůPočet nýtů volíme z té pevnostní rovnice, ze které vyšel vyšší.

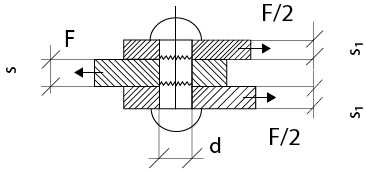

- Dvojstřižné nýty

- stejná jako u jednostřižného nýtu. Na průmět styčné plochy nemá vliv počet nebezpečných průřezů.

Obr. 24 Dvojstřížné nýty

Pevnostní rovnice (smyk):

τ_S = \frac {F} {n * 2* S} ≤ τ_{D,S}, S = \frac {π * d^2} {4}

Volba počtu nýtů n:

n = \frac {F} {τ_{D,S} * 2 * {π * d^2}/4} ⇒ n = \frac {2 * F} {τ_{D,S}* π * d^2}

Pevnostní rovnice (otlačení):

p_1 = \frac {F/2} {n * S_1'} ≤ p_D , S_1' = d * s_1

p_2 = \frac {F} {n * S_2'} ≤ p_D , S_2' = d * s

Volba počtu nýtů (z rovnice na otlačení):

n = \frac {F} {p_D* S'_{min}} ⇒ n = \frac {F} {p_D * s_{min} * d}

Zpět na začátek

1.2.2 Svarové spoje

Svařování je proces, který slouží k vytvoření trvalého, nerozebíratelného spoje dvou a více materiálů. Při svařování je nutné působit buď tlakem, teplem, nebo oběma faktory najednou. Obecně platí závislost, čím vyšší působí tlak, tím méně je potřeba vnést teplo a obráceně. Tlakové svařování je označením svařování za působení převážně tlaku a tavné při působení tepla. Svařovat lze kovové i nekovové materiály, materiály podobných i různých vlastností. Pro různé typy spojů a materiálů jsou vhodné různé metody svařování. Při svařování dojde vždy ke změně fyzikálních nebo mechanických vlastností základního materiálu (spojovaného) v okolí spoje.

Svařování se používá téměř ve všech výrobních oborech, a to jak při výrobě a kompletaci nových strojů a velkých konstrukčních celků – ocelových konstrukcí, tlakových nádob, kotlů, parních generátorů, jaderných reaktorů, mostů, lodí a jiných dopravních prostředků, tak i při opravách.

Tavné svařování – přivádí se pouze tepelná energie a ke spojení materiálů dochází při jejich roztavení v tzv. svarové lázni. Nejčastěji svařování elektrickým obloukem.

Tlakové svařování – je charakterizováno působením jak tlaku, tak tepla za vzniku plastických deformací a ke spojení dochází i při částečně natavených materiálech.

Vlivy na jakost svarového spoje:

- svařitelnost materiálu – schopnost vytvořit vhodnou technologií spoj se stejnými nebo obdobnými vlastnostmi, jako má základní svařovaný materiál

- správná konstrukce

- tvar svarku

- volba přídavného materiálu

- kvalifikace svářeče.

Klasifikace svařitelnosti materiálu:

- zaručená – např. materiály 11 373, 11 523, 12 020, 13 030

- podmínečně zaručená – např. materiály 13 123, 14 220, 15 223, 17 022

- dobrá – např. materiály 10 370, 12 030, 14 331, 15 331, 17 022

- obtížná – např. materiály 11 600, 12 050, 13 240, 14 221

Výhody svařování

- nahrazuje méně progresivní způsoby výroby strojních součástí (nýtování, lití…)

- umožňuje výrobu kombinovaných konstrukcí (např. spojení výkovku s odlitkem)

- velká úspora hmotnosti a nákladů - až 50% v porovnání s odléváním

- oprava poškozených součástí přímo ve výrobě

- svar lze kontrolovat bez porušení materiálu – prozařováním

- lze automatizovat a použít mimo závod.

Nevýhody svařování

- použití je podmíněno svařitelností materiálu (u ocelí klesá s rostoucím procentem uhlíku)

- stykové plochy nutné upravit (hlavně u tavného svařování)

- spoj je tuhý a nepoddajný – špatně odolává chvění

- vznik pnutí v důsledku nestejného ohřevu – okolní materiál není prohřátý a chladnoucí svar se smršťuje

- změna struktury materiálu v důsledku jeho tepelného ovlivnění – vznikají zóny s různými velikostmi a hranicemi zrn, v místě přechodu je materiál citlivý na namáhání, součást je nutné po svařování vyžíhat (zlepší se vlastnosti materiálu)

- změna pružnosti a tvrdosti materiálu – způsobena obsahem uhlíku, dusíku a fosforu v oceli nebo svařovacím plynu

- vyšší nároky na kvalifikaci svářeče

- nutnost zkoušek a opakovacích školení.

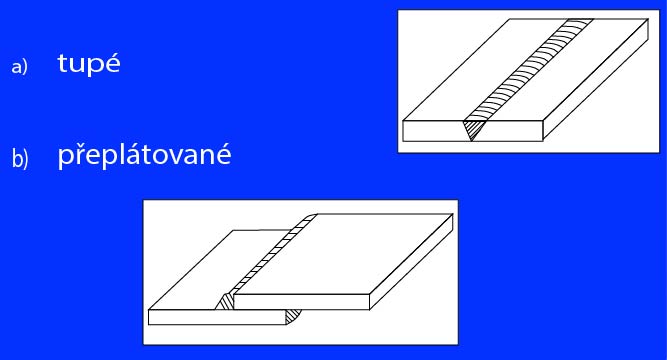

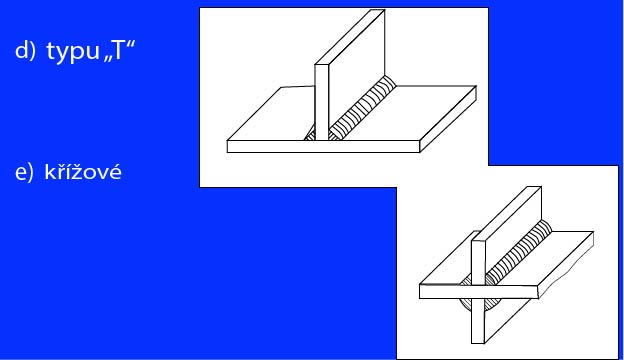

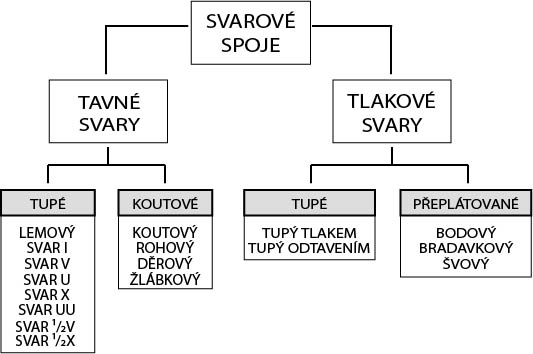

Rozdělení svarových spojů

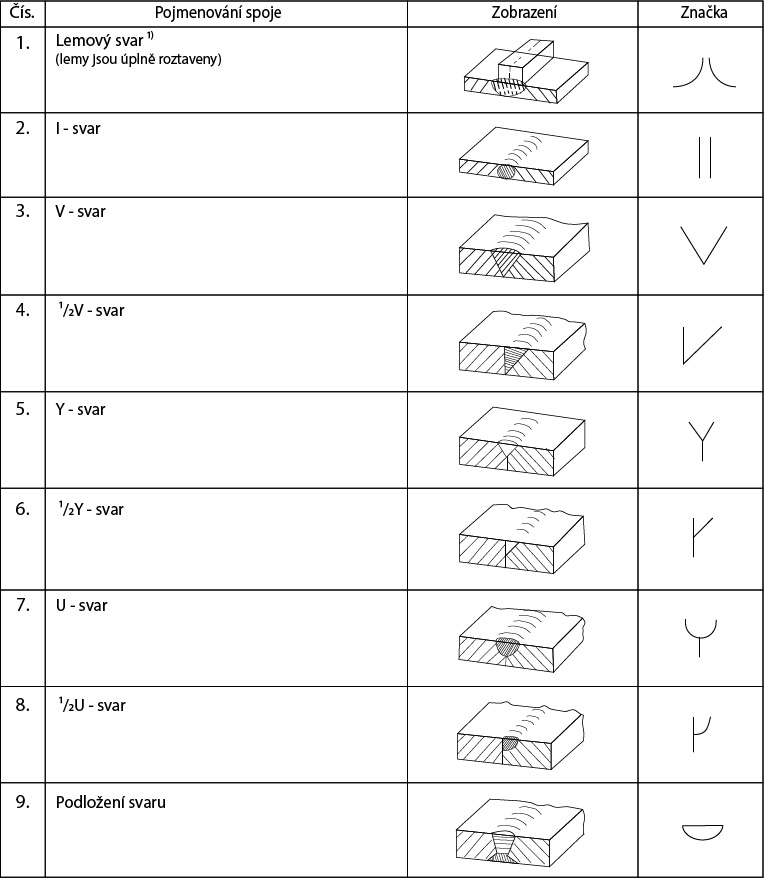

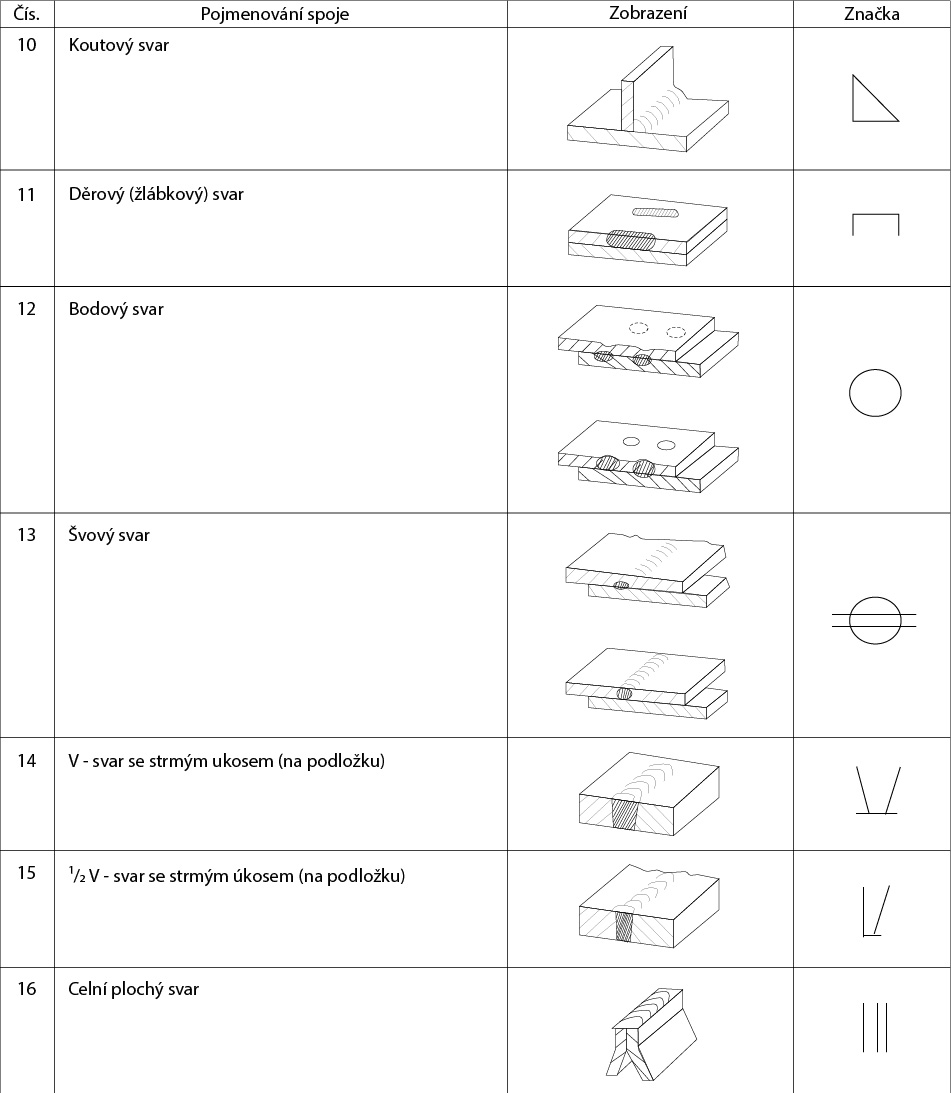

Podle tvaru, průřezu a úpravy svaru rozeznáváme:

Tab. 1 Dělení svarových spojů podle tvaru, průřezu a úpravy svaru

Svary tupé – svařují se součásti ležící v jedné rovině.

Svary koutové – svařují se součásti, které mezi sebou svírají určitý (nejčastěji pravý) úhel.

Svary V a U se vytvářejí z jedné strany. Svary I, UU, 1/2V a 1/2X z obou stran. Pokud mají svařované součásti malou tloušťku, provede se svar najednou. Při vyšší tloušťce svařovaných součástí se tvar tvoří v několika vrstvách – „housenkami“. Svary mohou být provedené jako průběžné nebo přerušované.

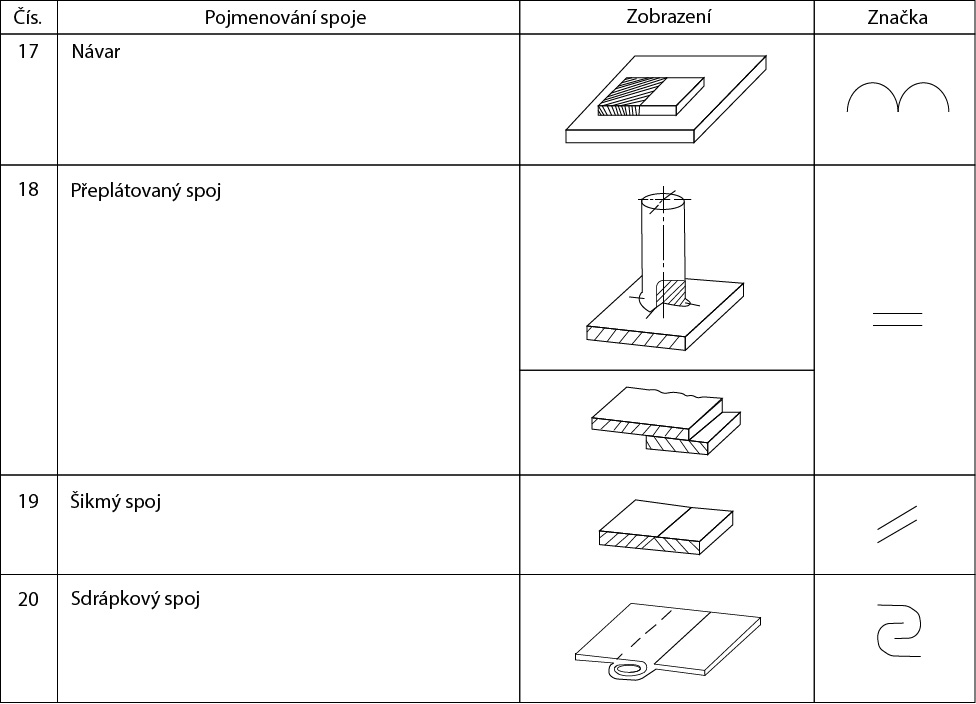

Typy svarových spojů podle vzájemné polohy svařovaných součástí

Rozdělení druhů svarů a jejich značení

Tab. 2 Druhy svarů a jejich značení

Výpočet svarových spojů

Zásady pro výpočet svarů:

- předpokládá se, že rozložení napětí ve svaru je stejné jako v základním materiálu

- výpočtový průřez svaru by měl respektovat jen tu část svaru, která má plnohodnotný průřez – převýšení nebo podložení svaru se ve výpočtu neuvažují.

Svary natupo:

Namáhání tah/tlak:

Obr. 27 Svar natupo namáhaný na tah/tlak

Pro tlak platí:

σ⊥ = \frac {F⊥} {s * l} ≤ σ_{DS}

σ_{DS} = σ_{DZ}

Pro tah platí:

σ_{DS} = 0,85 * σ_{DZ}

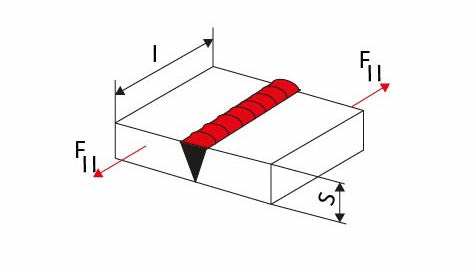

Namáhání smykem:

Obr. 28 Svar natupo namáhaný smykem

τ_{||} = \frac {F_{||}} {s * l} ≤ τ_{DS} , τ_{DS} = 0,7 * σ_{DZ}

Kde:

\text{σ}_{DS}

\text{σ}_{DZ}

\text{τ}_{DS}

dovolené namáhání svarového spoje v tahu nebo tlaku

dovolené namáhání základního (svařovaného) materiálu v tahu

dovolené namáhání svarového spoje ve smyku

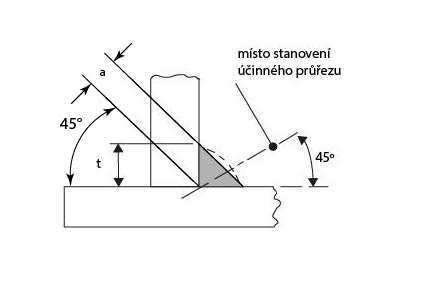

Koutové svary:

Výpočtový model čelního koutového svaru

Protože není možné přesně spočítat rozložení napětí ve svarovém spoji, používá se při výpočtu spoje zjednodušený model. Tento model předpokládá, že vnější zatížení je přenášeno jen prostřednictvím smykových sil působících na účinném průřezu svaru. A normálové napětí je zanedbáváno.

Účinný průřez svaru:

- výška největšího rovnoramenného trojúhelníku vepsaného do průřezu svaru bez závaru, značíme „a“.

Obr. 29 Koutový svar

a = t * cos 45° = t * 1/2 * \sqrt 2 ≐ 0,7 * t

Jednostranný koutový svar

Namáhání v tahu:

τ_S = \frac {F⊥} {a * l} = \frac {F⊥} {0,7 * t * l} ≤ τ_{DS} τ_{DS} = 0,75 * σ_{DZ}

Namáhání ve smyku:

τ_S = \frac {F\|\|} {a * l} = \frac {F\|\|} {0,7 * t * l} ≤ τ_{DS} l = L - 1,5 * t

τ_{DS} = 0,65 * σ_{DZ}

Oboustranný koutový svar

Obr. 30 Oboustranný koutový svar

Namáhání v tahu:

τ_S = \frac {F⊥} {2 * a * l} = \frac {F⊥} {2 * 0,7 * t * l} ≤ τ_{DS} τ_{DS} = 0,75 * σ_{DZ}

Namáhání ve smyku:

τ_S = \frac {F\|\|} {2 * a * l} = \frac {F\|\|} {2 * 0,7 * t * l} ≤ τ_{DS} τ_{DS} = 0,65 * σ_{DZ}

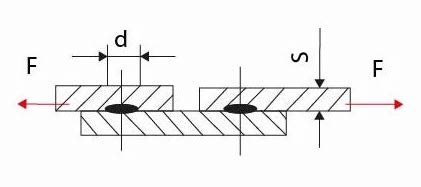

Bodové svary:

Namáhání na smyk – jednostřižný spoj

Obr. 31 Bodový svar namáhaný smykem

τ_S = \frac {F} {n * S} ≤ τ_{DS} , τ_{DS} = 0,65 * σ_{DZ}

S = \frac {π * d^2} {4}

Volba počtu bodových svarů n:

τ_S = \frac {F} {n * \frac {π * d^2} {4}} ≤ τ_{DS} ⇒ n

n

d

\text{σ}_{DS}

\text{σ}_{DZ}

počet svarů

průměr svaru (elektrody)

dovolené namáhání svarového spoje v tahu nebo tlaku

dovolené namáhání základního (svařovaného) materiálu v tahu

Namáhání na odtržení

Obr. 32 Bodový svar namáhaný tahem

σ = \frac {F} {n * \frac {π * d^2}{4}} ≤ σ_{DS}

σ_{DS} = 0,50 * σ_{DZ}

Zpět na začátek

1.2.3 Pájené spoje

- nerozebíratelné spojení s materiálovým stykem

- je způsob spojování součástí roztaveným pomocným materiálem, tzv. pájky s nižší teplotou tavení než mají spojované součásti, které se při tom neroztaví.

Výhody pájených spojů:

- nízké pracovní teploty – nedochází k tepelnému ovlivnění spojovaných materiálů – nemění se mechanické vlastnosti, vznik jen malých pnutí a deformací

- kratší pracovní časy, nižší spotřeba energie

- méně nákladné zařízení než pro svařování

- možnost spojení materiálu nestejnorodých a materiálů s výrazně odlišnou teplotou tavení.

Nevýhody pájených spojů:

- při použití pájky odlišného chemického složení, než má spojovaný materiál, hrozí nebezpečí vzniku elektrochemické koroze

- pájka je většinou slitina nedostatkových kovů.

Podle teploty tavení pájky dělíme pájení na:

- měkké (do 500 °C)

- tvrdé (500–1000 °C)

- tyto spoje nesmějí být v provozu vystavovány značnému namáhání (pevnost 20–60 MPa).

Získávají se těsné spoje umožňující přenos elektrického proudu nebo vrstvy pájky, která chrání materiál před korozí. Nejčastěji se používá přeplátovaných spojů. Mezera mezi spojovanými součástmi musí být minimální a pájené plochy mají být kovově čisté. Tavidlo se nanáší před zajištěním polohy pájených součástí na nepřípustná místa. Na přípustná, až po zajištění. Pájka se umisťuje na materiál v místě spoje nebo na špičku hrotu pájedla. Hrot pájedla se čistí opilováním, od zbytků pájky a tavidla omytím v rozpouštědle (benzín, toluen), které se volí podle druhu použitého tavidla.

Měkké pájky jsou slitiny „měkkých kovů“. Jsou ve tvaru tyčí, zrn, housek, drátů, pásů. Spojuje se jimi ocel a litina, keramika, neželezné kovy a jejich slitiny. Nejčastěji se používají pájky cínové.

Použití: v elektrotechnice, pro spojování kovů s nízkou teplotou tání a pájky k pájení hliníků.

Pro pájení elektroniky se používá slitina s 37 % olova a 63 % cínu. Její teplota tání je 183 °C. Existuje řada měkkých pájek s dalšími kovy, jako je např. kadmium nebo zinek, vhodných pro teploty do 450 °C. Velkou skupinu tvoří tzv. cínové pájky s obsahem více složek jako je Sn, Pb, Sb, Zn.

- spoje získané tvrdým pájením jsou pevnější (až 500 MPa)

pro tvrdé pájení v atmosféře se vyrábí velký počet slitin různých kovů s vyšší

teplotou tavení. Jsou to např. slitiny stříbra, mědi, kadmia, niklu a zinku v nejrůznějších kombinacích. Používají se také slitiny drahých kovů, např. Au-Ag, Au-Cu, Au-Ni.

Jakost pájeného spoje závisí na správném konstrukčním řešení a dobrém zajištění zabíhavosti pájky – vhodná šířka mezery pájených spojů.

- spojuje se ocel, litina, neželezné kovy a jejich slitiny, grafit i keramika.

Použití: při výrobě plynových turbín, vysokotlakých nádob se používá nenormalizovaných pájek. Pracovní teplota těchto pájek je 1000 °C.

Pro kvalitu pájeného spoje je nutné použití vhodné pájky, tavidla a pájedla.

Tavidla

Podmínkou pevného a těsného spojení pájením je dobrá „smáčivost“ základního materiálu roztavenou pájkou (smáčivost je schopnost tekuté pájky přilnout k čistému povrchu spojovaného materiálu za určité teploty). Ta je závislá na čistotě povrchu při teplotě pájení. Potřebná čistota se dosahuje při pájení v běžné atmosféře použitím tzv. tavidel nebo pájením v prostředí, které povrchové vrstvy bránící dobrému smáčení odstraňují (vysoké vakuum, redukční plynná atmosféra, solná lázeň).

Tavidla jsou tedy chemické prostředky, které umožňují přilnavost pájek a chrání pájku i pájený povrch před oxidací a vypařováním některých složek pájky. Odstraňují z pájených ploch nečistoty a oxidy. Musí být odstranitelné a nesmí působit korozi.

Pro měkké pájení je většina tavidel kapalných s obsahem chemicky účinné látky, většinou kyseliny solné nebo fosforečné. Pro měkké pájení součástí z nerezavějící oceli se používá směs kyseliny fosforečné, lihu a vody (v poměru po 1/3). Pro pájení elektrických spojů pak pryskyřice (kalafuna) nebo salmiak. Kromě kalafuny je po pájení nutné tato tavidla odstranit, způsobují korozi.

Pro tvrdé pájení se používají tavidla v podobě pasty, kapaliny nebo prášku (např. borax, směsi boraxu, kyseliny borité). Někdy jsou naneseny jako pevný obal na tyčinky (dráty) vyrobené z materiálu příslušné pájky. Pro tvrdé tzv. kapilární pájení ve vakuu nebo redukční atmosféře (vodíku) nejsou zapotřebí žádná tavidla.

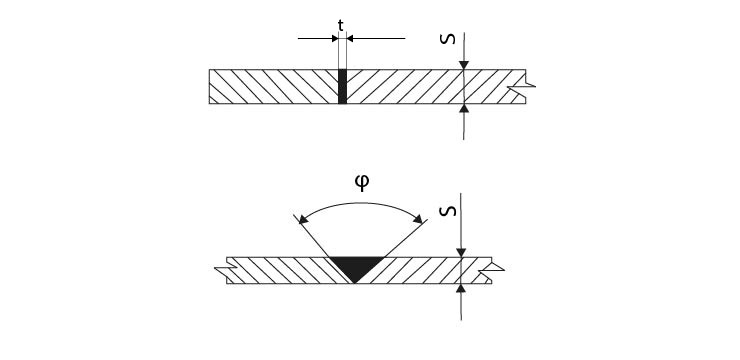

Druhy pájených spojů

Dle tvaru:

- tupý

- šikmý

- přeplátovaný

- přehýbaný spoj drápkový

- vsazený

- přeplátovaný osazený

Obr. 33 Pájený spoj - tupý

Obr. 34 Pájený spoj - šikmý

Obr. 35 Pájený spoj - přeplátovaný

Obr. 36 Pájený spoj - přehýbaný spoj drápkový

Obr. 37 Pájený spoj - vsazený

Obr. 38 Pájený spoj - přeplátovaný osazený

Typy spojů pro pájení trubek:

- hrdlový trubkový vnější – obr.a)

- kalíškový – obr.b)

- hrdlový trubkový vnitřní

Obr. 39 Typy spojů pro pájení

a. hrdlový trubkový vnější pájený spoj (vlevo),

b. kalíškový trubkový pájený spoj (vpravo)

Pájedla

- jsou měděné hroty vhodného tvaru a velikosti, uchycené v držáku, ohřívané v peci nebo jiném topném zařízení. Velikost a tvar měděného hrotu závisí na druhu práce, pro kterou je určen. Čím je měděný hrot větší, tím více tepla akumuluje, a tudíž se nemusí příliš zahřívat. Pro hrubší práce se používají větší hroty, pro jemné práce hroty menších rozměrů.

– páječky – mají vlastní zdroj tepla trvale zabudovaný

- elektrické

- benzínové

- plynové

Obr. 40 Transformátorová páječka

Výpočet pájených spojů

Typické pájené spoje jsou spoje přeplátované, protože je potřeba vytvořit spáru pro pájku a také zvětšit nosné plochy spojů z důvodu jejich malé pevnosti.

Přeplátovaný spoj

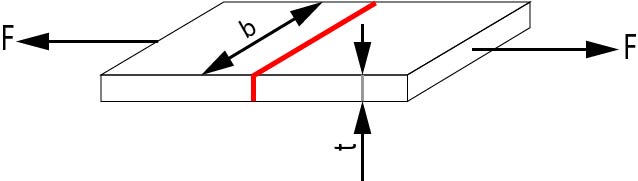

Obr. 41 Namáhání přeplátovaného pájeného spoje smykem

τ_S = \frac {F} {a * b} ≤ \frac {τ_{ps}} {k}

Použité veličiny:

k

\text{τ}_{PS}

a

b

\text{σ}_{PSt}

součinitel bezpečnosti (větší než 1)

pevnost spoje ve smyku

délka přesazení

šířka spoje

pevnost pájeného spoje v tahu

Tupý spoj

Obr. 42 Namáhání tupého pájeného spoje tahem

F = \frac {b * t * σ_{PSt}} {k}

Zpět na začátek

1.2.4 Lepené spoje

Nerozebíratelné spoje s materiálovým stykem stejných nebo různých materiálů bez použití mechanických prostředků a tepelného procesu. Lepit lze dřevo, plasty, keramiku, sklo, kovy atd. a kombinace těchto materiálů. Velmi často nahrazují spoje nýtové a svarové. Příklad použití: vnější plochy letadel, mostů, střešních a okenních konstrukcí, břitové destičky na obráběcích nástrojích, části automobilů, trubky atd.

Výhody lepených spojů:

- konstrukce není zeslabena dírami (jako např. u nýtování)

- nevzniká napětí kolem švu

- nemění se struktura materiálu vlivem vysokých teplot (jako u svařování)

- malá hmotnost konstrukcí

- u barevných kovů nevzniká anodická koroze

- těsnost spoje pro plyny a kapaliny

- spojení nestejnorodých materiálů (kov – pryž, kov – sklo, kov – plast)

- velká pevnost ve smyku

- pevnost spoje může být i vyšší než při jiné technologii (nýtování).

Nevýhody lepených spojů:

- nemožnost spojovat velké tloušťky nebo průřezy

- nesnesou vyšší provozní teploty

- u některých lepidel malá odolnost proti stárnutí a působení vlhkosti

- malá pevnost v tahu.

Kvalita lepeného spoje závisí na dvou základních vlastnostech lepidla:

- Adheze (přilnavost) – schopnost přilnutí dvou látek k sobě.

U kovů má význam tzv. specifická adheze – mezimolekulární napětí na mezní ploše mezi kovem a lepidlem.

U lepení dřeva (porézní materiály) má význam mechanická adheze – lepidlo pronikne do pórů a při tuhnutí vytvoří tzv. mechanické můstky.

- Koheze (soudržnost) – výslednice přitažlivých sil mezi molekulami lepidla.

Postup lepení

Před lepením je nutné upravit spojované plochy, zbavit je mechanických nečistot, popř. odmastit a osušit. Pro správnou funkci lepeného spoje je vždy nutné postupovat podle návodu výrobce konkrétního typu lepidla. Ideální vrstva lepidla je 0,05 až 0,15 mm.

Obecný postup lepení:

- stykové plochy se očistí – mechanicky, chemicky nebo elektrolyticky

- na očištěné plochy se nanese připravená směs lepidla stěrkou, štětcem, postřikem, ponořením nebo posypáním

- po nanesení lepidla a spojní součásti se poloha zajistí svěrkami

- fixovaný spoj se očistí od zbytku lepidla

Druhy lepidel

Podle teploty zpracování dělíme lepidla na:

- tuhnoucí zastudena – lepidlo se vytvrdí chemickou reakcí při pokojové teplotě (20 °C), doba vytvrzení závisí na druhu lepidla – 5 sekund až několik dní

- tuhnoucí zatepla – k vytvrzení lepidla dojde při zahřátí na 150 °C až 250 °C během 5 minut až několika dní. Některá lepidla potřebují k vytvrzení tlak až 0,3 MPa.

Podle složení:

- jednosložková – jsou smíchaná lepidla s ředidlem. K vytvrzení dochází na vzduchu po odpaření ředidla, také odebráním kyslíku, vlhkostí vzduchu nebo teplem. Lepené plochy proto smějí být spojeny teprve tehdy, když nanášený lepící film již není vlhký.

- dvousložková – působí po smíchání dvou složek – lepidla a tvrdidla. Reakce následuje rychle, připravená směs musí být zpracována během určitého času (doby zpracovatelnosti).

Pozn.: Lepidla kromě lepicí složky obsahují pomocné a výplňové látky (rozpouštědla, změkčovadla, plniva, stabilizátory, barviva…)

Podle původu lepicích látek:

- přírodní pryskyřice – kalafuna, kopál

- rostlinná pryskyřice – škrob, kaučuk

- živočišná – alunitová, kaseinová, albuminová

- minerální – vodní sklo

- syntetická – termoplastické pryskyřice (vinylická, akrylátová, polyuretanová, epoxidová a polyvinylchloridová – PVC)

Podle konzistence:

- kapalná – lepicí látka je rozpuštěna ve vhodném rozpouštědle, které se musí odpařit

- emulzní – lepicí látky rozptýleny v kapičkách v kapalině, ve které jsou nerozpustné, kapalina musí při lepení vyschnout

- kapalná reaktivní – zpravidla dvousložková, po přidání tvrdidla do pryskyřice je vyvolána polymerace (lepidlo houstne)

- tuhá lepidla – pásky, tyčinky, fólie nebo vpravena do nosičů (papír, textil). Vloží se mezi lepené plochy, ohřejí se na teplotu, při níž se taví, a pak ztuhnou dalším zahříváním nebo ochlazením. Je třeba tlak pro daný druh lepidla.

- lepicí tmely – husté pasty, hlavně lepidla obsahující plnivo (kaolín, kovový prášek)

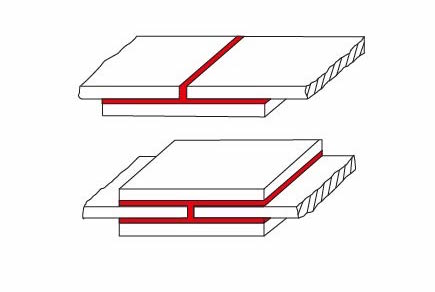

Příklady lepených spojů

Lemový spoj – u tenkých plechů, velká plocha, zajišťuje polohu spojovaných součástí.

Obr. 43 Lemový lepený spoj

Podložený spoj – pro plechy, s využitím stykové desky, vyšší pevnost.

Obr. 44 Podložený lepený spoj

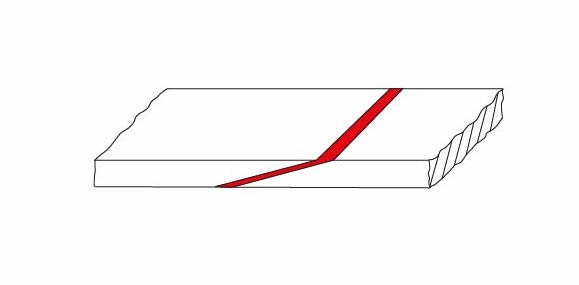

Zkosený spoj – drahý, vhodný pro lepení tlustších plechů, zvětšuje se styková plocha.

Obr. 45 Zkosený lepený spoj

Drážkový spoj – přesně ustavuje vzájemnou polohu, vhodný pro lepení tlustších plechů.

Obr. 46 Drážkový lepený spoj

Spojování trubek – vnější nebo vnitřní spojkou (podle požadavku), kuželovité osazení nebo rozehnutý konec jedné trubky.

Obr. 47 Spojování trubek lepením

Výpočet lepených spojů

Lepené spoje by měl být zatíženy tak, aby byly namáhány pouze smykem.

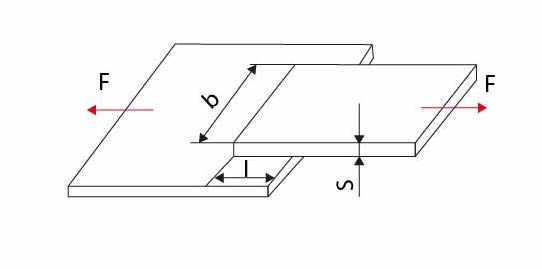

Obr. 48 Namáhání lepeného spoje smykem

Pevnostní rovnice:

τ_S = F/S ≤ \frac {τ_{Ps}} {k}

Přenášená síla F:

F = b * l * \frac {τ_{Ps}} {k} ⇒ l = \frac {F * k } {b * τ_{Ps}} [\text{mm}]

Použité veličiny:

b, l

\text{τ}_{Ps}

k

F

S

rozměry lepeného spoje (mm)

statická pevnost lepeného spoje ve smyku (MPa)

bezpečnost

zatěžující síla (N)

nebezpečný průřez (plocha spoje) (mm2)

Při použití syntetických lepidel platí:

- pro součásti z oceli τPs = 23 až 54 MPa

- pro součásti z lehkých slitin τPs = 24 až 57 MPa

- pro součásti z mědi τPs = 21 až 49 MPa

- pro součásti z mosazi τPs = 20 až 46 MPa

- pro součásti ze dřeva τPs = 6 až 12 Mpa.

Zpět na začátek

1.2.5 Tlakové spoje

Jedná se o nerozebíratelné spojení se silovým stykem. Podstatou je tlakové tření vzniklé ve stykové ploše spojovaných součástí. Ve spojovaných materiálech vznikají pružné i trvalé deformace (při opakovaném spojení klesá svěrná síla až o 20 %). Vhodné pro přenos velkých krouticích momentů, pro rázová i střídavá zatížení.

Výhody tlakových spojů:

- dokonale souosé, nezeslabují nosný průřez hřídele

- není třeba žádných spojovacích součástí

- jednoduché, není třeba speciálních nástrojů a nářadí

- snadná a levná výroba, široké použití

- zajišťují náboj proti osovému posunutí.

Nevýhody tlakových spojů:

- lze použít jen u součástí s kruhovým profilem

- vyšší provozní teploty, zejména u různorodých materiálů narušují pevnost (tepelná roztažnost)

- požadavek na přesnější rozměry součásti

- u větších přesahů hrozí deformace nebo prasknutí spojovaných součástí.

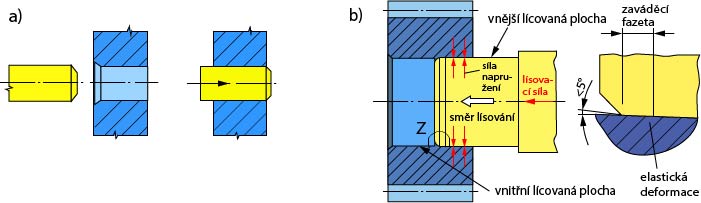

Provedení tlakových spojů

- lisováním zastudena – u válcových součástí malých průměrů. Jedna ze spojovaných součástí je vyrobena s malým přesahem a spoj je proveden pomocí mechanických nebo hydraulických lisů. Čep musí mít tzv. zaváděcí kužel, v náboji je sražená hrana (obr. a). Spojované plochy se natřou mazivem (nedojde k zadření a poškození povrchů).

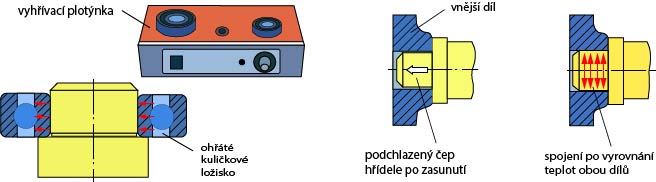

Obr. 49 Provedení tlakového spoje lisováním zastudena

- smrštěním nebo roztažením – pro spojení válcových součástí většího průměru. Součásti se vyrobí s uložením s přesahem. Poté dojde k ochlazení/ohřátí a následnému smrštění/roztažení součástí a přesah zanikne. Součásti se na sebe nasunou, po vyrovnání teplot na provozní teplotu dojde ke vzniku pevného spoje. Pro velké přesahy lze použít současné ochlazení jedné součásti a ohřátí druhé.

Obr. 50 Provedení tlakového spoje smrštěním nebo roztažením součástí

Obr. 51 Provedení tlakového spoje vnějšího dílu; Provedení tlakového spoje roztažením / smrštěním vnitřního dílu

Při tvorbě tlakového spoje lisováním za tepla je nutné:

- dodržet teplotu ohřevu – při vyšší teplotě hrozí změna struktury a vlastností materiálu

- zajistit rovnoměrnost ohřevu skrz celou součást – jinak hrozí změna tvaru

- odstranit z dílu součásti, kterým by hrozilo vlivem vysoké teploty zničení, např. těsnění.

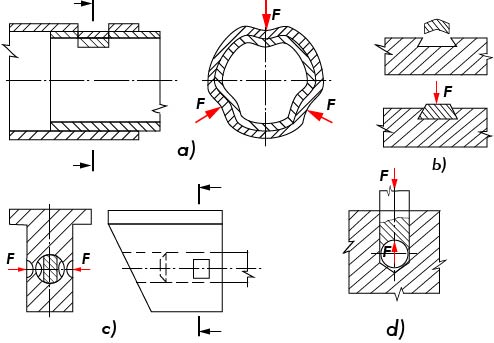

- dodatečnou změnou tvaru

- spojení trubek (naříznutí a prolisování)

- rozlisováním materiálu do rybinové drážky

- prolisováním pouzdra do zářezu v čepu

- rozlisováním konce čepu do materiálu pomocí tvrdé kuličky

Obr. 52 Provedení tlakového spoje dodatečnou změnou tvaru

Zpět na začátek

Testové otázky

Použitá literatura:

R. Kříž a kol. Stavba a Provoz strojů strojů I. SNTL – Nakladatelství technické literatury. 1977