Příčiny předčasného opotřebení. Subjektivní a objektivní způsoby zjišťování opotřebení válců. Mezní parametry opotřebení válců motoru a jejich zjišťování. Demontáž a montáž mokrých vložek válců.

8.1 Funkce válců motorů

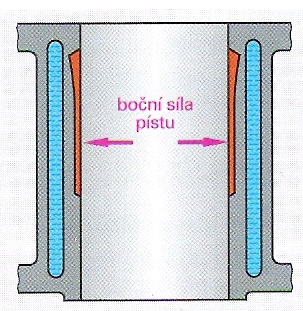

Tvoří hlavní část spalovacího prostoru. Vnitřní prostor válce je na jedné straně (nejčastěji nahoře) uzavřen hlavou válců (se sacími a výfukovými ventily). Z druhé strany je tento spalovací prostor utěsněn přímovratně se pohybujícím pístem a jeho pístními kroužky. Umožňuje přesné přímovratné vedení pístu s minimální vůlí. „Mazací - olejový film“ na funkční ploše válce utěsňuje spalovací prostor a současně zabraňuje suchému tření pístu a pístních kroužků. Tento spalovací prostor je namáhán rychle se střídajícími tlaky (od 80 kPa do 8 až 16 MPa) a teplotami (od 100 °C do 2 500 °C). Válce musí rychle předávat nevyužité teplo do chladící soustavy. Funkční plochy válců musí mít vysokou odolnost proti opotřebení třením, hladký povrch a současně také velmi dobře držet mazací olejový film. Výborné kluzné vlastnosti jsou potřebné zejména při spouštění motoru, před dosažením optimální pracovní teploty, kdy mazací olej ještě netvoří souvislý mazací film. Tyto vlastnosti mají ještě větší význam při současném přidávání lihových biopaliv do benzinu, která více narušují mazací film. Válec také jako celek musí mít velkou pevnost, tvarovou přesnost a stálost za všech normálních provozních podmínek.

8.2 Druhy válců podle způsobu chlazení

-

Chlazené kapalinou.

- Chlazené vzduchem.

8.2.1 Provedení válců chlazených kapalinou

-

Odlité v bloku válců (bloku motoru) dříve z šedé lupínkové litiny. V současné době se vyrábějí nejčastěji z tvárné (vermikulární ) litiny nebo z hliníkových slitin. Mohou být uzavřeného nebo otevřeného provedení.

Uzavřeného provedení.

Litinové bloky jsou na těsnící ploše s hlavou válců uzavřené, opatřené pouze otvory pro chlazení, mazání a odvzdušnění klikové skříně. Funkční plochy jsou přesně obrobeny přímo v odlitku bloku. Obrábí se přesným vyvrtáváním a v konečné fázi honováním. Používají se nejčastěji u vznětových motorů. Spolehlivý a přesně řízený proces výroby pomocí elektronických spektrometrů umožnil výrobu nových druhů velmi kvalitní vermikulární litiny. Název je odvozen podle zrnek grafitu, která se v této očkované litině shlukují tak, že pod mikroskopem vypadají jako červíci (vermicular – z angl.- červovitý). Vykazují o 50% vyšší odolnost proti opotřebení (otěruvzdornost) než dříve používaná šedá litina s lupínkovým grafitem. Jejich vyšší pevnost také umožňuje snížit hmotnost bloku motoru o 15 až 30%. (Např.: GGV-30; GGV-40; GGV-50, pevnost v tahu 300; 400; 500 MPa) [2]

Otevřeného provedení.

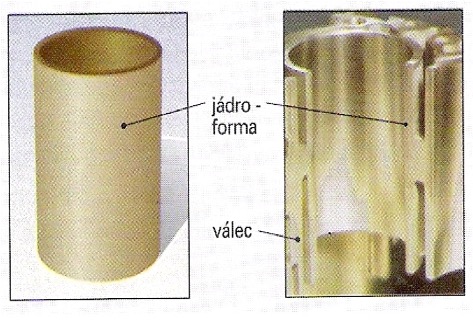

Chladící plášť okolo válců je na těsnící ploše s hlavou válců otevřený (Open-Deck). Používá se u moderních bloků motoru vyrobených z hliníkových slitin např. metodou Lokasil. Při tomto způsobu výroby se do otvorů válců zalévají velmi porézní křemíkové vložky válců (jádra). Hliníková slitina prostupuje přes póry křemíkové vložky. Následným honováním se vytvoří třecí plocha válců z křemíkových krystalů, která je velmi odolná proti opotřebení. Používají se v tom případě písty opatřené galvanicky naneseným povlakem z tvrdé oceli (Ferrocoat).

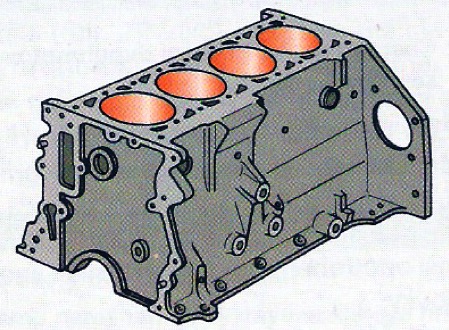

Obr. 1 Blok motoru – uzavřený. [1]

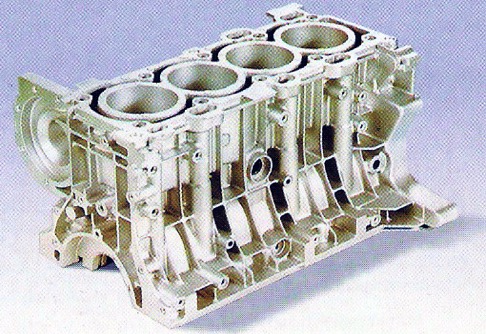

Obr. 2 Blok motoru – otevřený – (Open-Deck). [1]

Obr. 3 Metoda „ Lokasil “. [1]

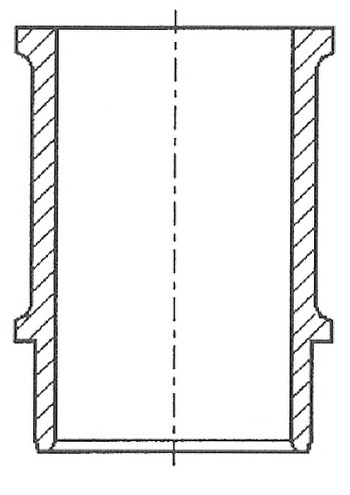

- Vložené válce – vložky válců

Vkládají se do litinových nebo ze slitin hliníku vyrobených bloků válců. Vyrábějí se obvykle odstředivým litím z vysoce kvalitní jemnozrnné legované litiny. Touto technologií se dosahuje velmi kvalitního otěruvzdorného povrchu.

Vložené válce rozlišujeme na suché a mokré.

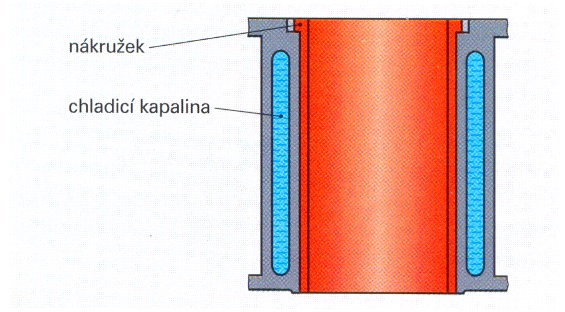

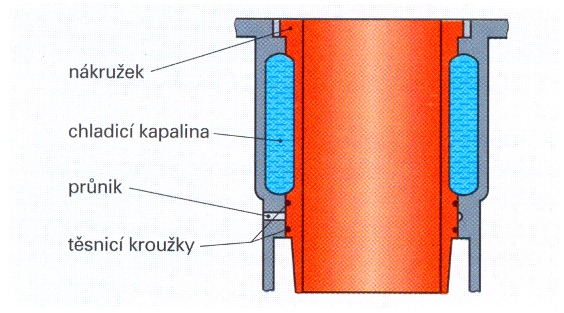

Mokré vložené válce – „mokré vložky válců“ - jsou přímo omývané chladicí kapalinou. Mají proto lepší, jednodušší a rychleji reagující odvod tepla chladicí kapalinou než suché vložky válců. Na spodní straně jsou utěsněny (obvykle na obvodové těsnící ploše pryžovým těsněním nebo na rovné těsnící ploše např. měděným těsněním). Nahoře jsou válce utěsněny těsněním hlavy. Oproti „suchým vložkám válců“ je tento systém méně náročný na velikost obráběných styčných ploch. Také se snadněji provádí opravy, a to výměnou nových nebo renovovaných vložek válců. Blok motoru však není tak tuhý jako při použití suchých vložek válců.

Suché vložky válců jsou tenkostěnné a vkládají se do bloku válců většinou s pevným nebo posuvným uložením. Při pevném uložení, tj. po nalisování, se teprve přesně obrábějí stejně jako u válců přímo odlitých v bloku motoru.

Obr. 4 Suchá vložka válců. [1]

Obr. 5 Mokrý vložený válec. [1]

Obr. 6 Mokré vložky válců. [2]

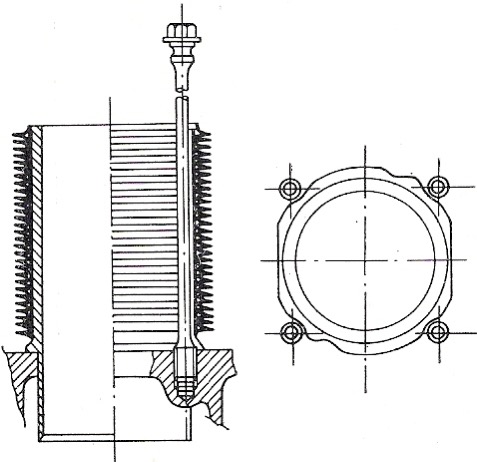

8.2.2 Vzduchem chlazené válce

Obr. 7 Vzduchem chlazený válec, se zalitou vložkou válce “Alfin“ . [1]

Obr. 8 Vzduchem chlazený válec vznětového motoru – Tatra. [3]

Obr. 9 Vzduchem chlazený litinový válec dvoudobého zážehového motoru - ČZ. [4]

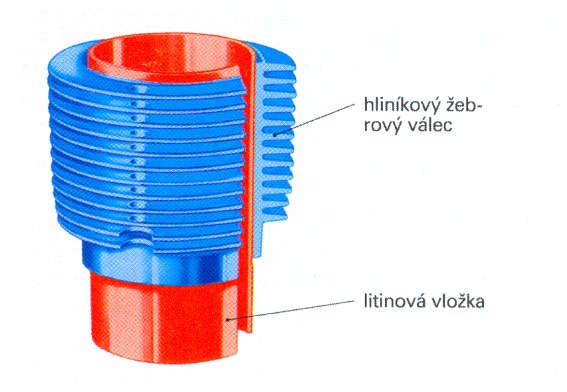

Jsou na vnější straně opatřené žebrováním (u vznětových motorů, velmi hustým), které velmi podstatně zvyšuje styčnou plochu pro odvod tepla. Ke klikové skříni motoru jsou připevněny pomocí šroubů buď samostatně, nebo častěji prostřednictvím dlouhých průchozích šroubů, společných pro hlavu válce. U motorů většinou starší výroby mohou být celé válce včetně chladících žeber odlity obvykle odstředivým litím z kvalitní (lupínkové) šedé litiny. Novější a současně vyráběné motory mají tyto válce zpravidla odlity z hliníkových slitin.

8.2.3 Vnitřní pracovní plochy válců

U vzduchem chlazených válců se u novějších konstrukcí používá vložek z kvalitní šedé nebo vermikulární litiny. Pro zlepšení tepelné vodivosti se vnější povrch vložky pokovuje sloučeninou železa a hliníku (FeAl3) – Alfinem. Potom se tato vložka zalévá hliníkovou slitinou (např. AlSi5, AlSi12) do formy pro žebrované válce. Tato technologie výroby se nazývá ALFIN.

Technologie ALUSIL používá hliníkových slitin s vysokým obsahem křemíku (AlSi17 Cu4 Mg). Po honování se pracovní plocha válců leptá a vystupující křemíkové krystaly tvoří styčnou třecí plochu. Rovněž jako u technologie LOKASIL je nutné použít písty s povlakem tvrdé oceli (Ferrocoat).

U technologie NIKASIL se pracovní plocha válců, vyrobených z hliníkové slitiny AlSi galvanicky pokovuje vrstvou niklu s karbidy křemíku. Důvodem je dosažení vysoké odolnosti pracovní plochy proti opotřebení.

Technologie konečné úpravy třecí plochy válců (ALUSIL, NIKASIL) se používají u motorů bez rozdílu způsobu chlazení.

Úprav kluzných povrchů válců je mnohem více např. Chromal – tvrdé porézní chromování válce – vhodné pro dvoudobé motory apod.

Účelem uvedených speciální úprav je především velmi podstatné prodloužení životnosti funkčních ploch a snížení hmotnosti motoru. Uvedené speciálně upravené funkční plochy válců s výjimkou technologie ALFIN, nelze však renovovat jen výbrusem jako válce litinové.

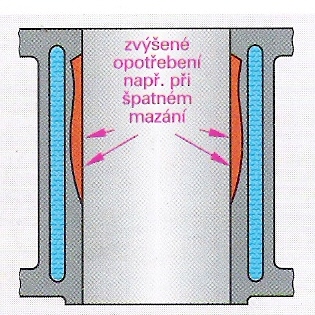

8.3 Příčiny opotřebení

Za normálního a často nepřerušovaného pracovního režimu, při zajištění dobré funkce mazání, chlazení, filtrace nasávaného vzduchu, bez nadměrného zatěžování motoru, dochází také k normálnímu opotřebování styčných ploch. Ve válci se nejvíce opotřebovává plocha styku s pístními kroužky, a to zejména v poloze horní úvratě. Normální opotřebení je v uvedeném místě obvykle menší než 0,01 mm na průměru válce po ujetí 200 mh nebo 10 000 km.

Nejčastější příčinou způsobující zvýšené opotřebení, ačkoliv jsou jinak dodržovány zásady správné obsluhy a péče o motor v souladu s požadavky výrobce, je často přerušovaný chod motoru. Dlouhodobými zkouškami je ověřeno, že až 75% opotřebení třecích ploch motoru připadá na období od startu po zahřátí na správnou pracovní teplotu, tj. asi do 20 min. Rozhodující je správná pracovní teplota v horní drážce pístního kroužku (180-220 °C). Dosažení teploty chladicí kapaliny 85–95 °C, zejména v zimním období, ještě nezaručuje z hlediska mazání optimální pracovní podmínky motoru.

Příčinou nadměrného opotřebení bývá také nešetrné vytáčení studeného motoru do vysokých otáček a také jeho plné zatíženi ihned po startu.

Další příčiny zpravidla souvisí s nedodržováním výrobcem předepsaných zásad správné péče o mazací soustavu a čistění nasávaného vzduchu:- nekvalitní (neúplná) nebo jen fiktivně provedená výměna motorového oleje. Před výměnou (např. v autoservisu) a po výměně porovnáme čistotu oleje - pomocí kapek z olejové měrky na savý papír.

- používání výrobcem nedoporučeného druhu oleje,

- překračování termínů výměny, zejména při často přerušovaném běhu motoru,

- špatně udržovaná filtrace oleje, kdy již např. mazací olej přichází k mazacím místům přes obtokový ventil.

Příčinami často až havarijního opotřebení bývají nejčastěji následující vážné závady a poruchy – způsobené zpravidla nedodržováním základních zásad správné péče o motor.

- Nedostatek mazacího oleje v motoru – způsobený jeho únikem nebo spotřebou. Projeví se zejména při jízdě ve svažitém terénu.

- Porucha chladící soustavy s následkem přehřátí motoru. Obvykle dojde minimálně k poškození těsnění hlavy válců a těsnících pryžových kroužků mokrých vložek válců. Souvisí s tím obvykle průnik chladicí kapaliny do mazacího oleje a v horším případě dochází až k zadírání pístu ve válci.

-

Nedodržením montážních zásad při opravě např. závady v přesahu vložek válců, nerovnosti hlavy válce, nesprávné dotažení hlavy válce, použití poškozeného nebo již použitého těsnění apod.

Obr. 10 Normální opotřebení válce. [1]

Obr. 11 Nadměrně zvýšené opotřebení. [1]

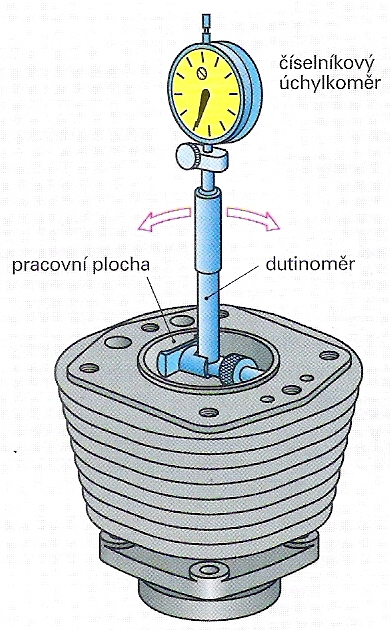

Obr. 12 Měření opotřebení válce. [1]

8.3.1 Subjektivní způsoby (metody) zjišťování opotřebení

Subjektivní metody jsou zpravidla založeny na zkušenostech opraváře podle příznaků, které jsou vidět nebo slyšet. Rovněž nadměrná spotřeba oleje, nižší výkon apod. mohou signalizovat nadměrné opotřebení. Pro přesnější a jednoznačné stanovení diagnózy již používáme diagnostická měření, tj. objektivní metody. Podrobněji se tím zabývá na diagnostiku zaměřené téma č. 18. Pro bezdemontážní diagnostiku úrovně opotřebení je nejjednodušším způsobem měření kompresního tlaku speciálním tlakoměrem - kompresiometrem. Přesnější a průkaznější diagnózu lze stanovit pomocí zjištění místa úniku stlačeného vzduchu, tj. pomocí měřiče těsnosti (ztráty) tlaku ve válci. Obojí najdete na http://www.aamarket.cz/dilna-a-garaz/testery-tlaku-podtlaku.

8.3.2 Objektivní způsoby (metody) zjišťování opotřebení:

Pokud je nezbytná demontáž hlavy válců nebo podle zjištěných okolností i demontáž válců, včetně pístních skupin, potom provedeme přesná měření funkčních rozměrů. Samozřejmě s výjimkou havarijně poškozených nebo zjevně nadměrně opotřebovaných součástí. Účelem měření je zjistit objektivně úroveň opotřebení vzhledem k mezním hodnotám opotřebení. Tyto jsou uváděny v dílenských příručkách výrobců. Zjišťují se pak rozměry a vůle všech demontovaných součástí, které jsou ve vzájemném styku. K měření používáme číselníkový dutinoměr – Supito (obr. 12) a mikrometr příslušného rozsahu.

Pro měření vůlí také spároměr – 0,02–0,20 mm a 0,05–1,00 mm.

Viz http://www.unimetra.cz/soubory_zbozi/73_1.pdf /DIN 2275 – spároměr 0,02–0,20 (0,02; 0,03; 0,04; 0,05; 0,06; 0,07; 0,08; 0,10; 0,15); obj.č.1130; spároměr 0,05–1,00, obj.č.1131.

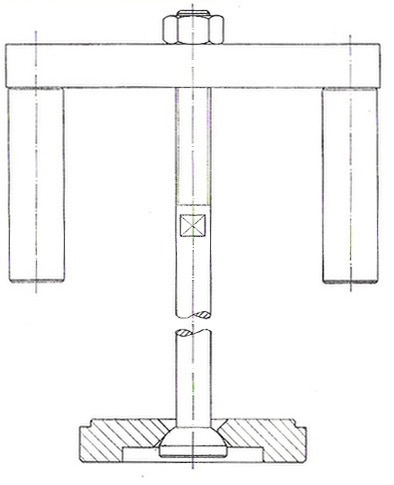

8.4 Demontáž mokrých vložek válců

Obr. 13 Stahovák vložených válců. [5]

Je samozřejmostí, že u všech podobných prací dodržujeme všeobecné a podle potřeby i speciální montážní zásady. Nejdříve po přípravě nářadí, pracoviště a potřebných montážních přípravků vypouštíme olej a chladicí kapalinu. Demontujeme postupně části a díly, případně i motor, z vozidla nebo stroje, abychom získali dobrý přístup k hlavě válců a klikové skříni. Po demontáži hlavy válců nejdříve zkontrolujeme, zda mají písty na obou stranách kolmých na osy pístních čepů, stejnou mezeru, tj. jestli není ohnutá ojnice. Následně pootočením motorem nastavíme píst do střední polohy. Nad píst dáme vždy hadřík a nožem seškrábneme připečený karbon z horní části válce. Demontujeme spodní víko klikové skříně. Postupně označujeme (čísly, důlčíkem apod.) ojnice a víka jejich ložisek, vložky válců a písty – aby byla vyloučena záměna při montáži. Rovněž postupně mírně uvolníme šrouby nebo matice spodní části hlavy ojnice u válce, který chceme demontovat. Pootočením klikového hřídele, posuneme píst uvolněné ojnice do horní úvratě. Pak již rukou vyšroubujeme matice nebo šrouby a vyjmeme víko ojničního ložiska. Pomocí vhodné, obvykle dřevěné, násady vytlačíme nebo opatrně vyklepneme píst s ojnicí z válce. Pokud je nutné vymontovat i další válce, postupujeme podobně i u dalších válců.

Vložky válců pak demontujeme pomocí šroubového stahováku (obr. 13). Pokud se např. kvůli velkému opotřebení válce nedá píst s ojnicí uvedeným způsobem demontovat, potom vyklepneme vložku válce pomocí bronzového vyrážecího přípravku. Při velkém opotřebení válce se totiž pístní kroužky zaseknou za hranu opotřebení ve válci. Také se nedá píst vyklepnout při jeho silném zadření ve válci. Při vyrážení vložky válců je potřeba si počínat velmi citlivě, jinak to může vést k poškození (uštípnutí) vložky válce.

Příklad výroby vyrážecího přípravku:

Bronzový roubík, tj. kulatou bronzovou tyč průměru 30-40 mm a délky 50 mm, osadíme na soustruhu v délce asi 30 mm s malým přesahem na světlost použité a podle velikosti motoru dostatečně dlouhé trubky. Např. průměru 3/4“- 1“, délky cca 450 mm. Roubík narazíme do trubky a do styčné plochy roubíku vybrousíme rýhu, kterou přizpůsobíme podle velikosti a tvaru vložky válce.

Po demontáži je nutné vše pečlivě vyčistit, vytřídit a samozřejmě ještě podle potřeby označit a uložit tak, aby nemohlo dojít k jakékoliv záměně dílů, které jsou spolu zaběhané a které budeme následně montovat zpět.

8.5 Montáž mokrých vložek válců

8.5.1 Měření, třídění a úpravy součástí pro montáž

8.5.1.1 Orientační mežní rozměry opotřebení

Pro běžné zážehové a vznětové motory je největší přípustný průměr jinak nepoškozeného válce je dán když k původnímu průměru připočteme + 0,3 mm. U dvoudobých motorů max. 0,2 mm.

Např.: na průměru, tj. vrtání 105 mm, je tedy přípustné maximum 105,3 mm a při vrtání 72 mm maximem 72,3. Největší opotřebení bývá v místě, kam až „chodí“ horní pístní kroužek a kolmo na osu pístního čepu, tj. tam kde se píst překlápí před horní úvratí.

Např.: firma Zetor uvádí jako maximum zvětšení průměru o 0,3 mm, změřené ve vzdálenosti 18 až 70 mm ve vzdálenosti 18 až 70 mm od horní hrany válce. Měří se číselníkovým dutinovým úchylkoměrem - „Supitem“* v místě největšího opotřebení (obr. 11). Skutečný rozměr pak odečteme na mikrometru. * (Dutinový úchylkoměr - http://www.uni-max.cz/dutinomer-supito-035050/d/)

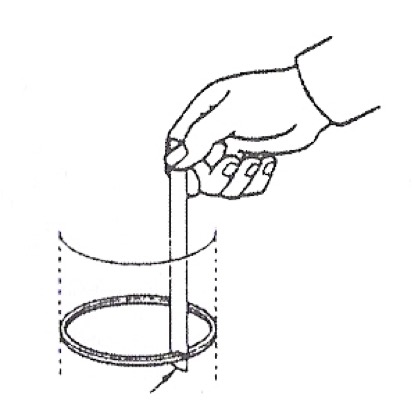

Obr. 14 Měření vůle v zámku pístního kroužku. [6]

Maximální vůli v zámku pístních kroužků, tj. až 1,5 mm, měříme v neopotřebené části válců spároměrem. (Obr. 14) Platí pro průměry válců: 95,00; 105,00 nebo 110,00 mm. (V místě největšího opotřebení válce tato vůle v zámku může činit až 3 mm).

Pro odlišné průměry válců a při výjimečné nedostupnosti příslušného manuálu (dílenské příručky) maximální přípustnou vůli v zámku odvodíme od velikosti vůle, odpovídající průměru 100, tj. 1,5 mm. Nejsnadněji pomocí koeficientů procentového přepočtu. Např.: je-li průměr válce 72 mm: 1,5 x 0,72=1,08 mm

a pro průměr válce 120 mm: 1,5 x 1,2 = 1,8 mm.

Největší přípustné vůle v drážkách pístních kroužků jsou: v drážce prvního tj. horního pístního kroužku + 0,35 mm; v drážkách druhého a třetího těsnícího kroužku + 0,30 mm; v drážkách stíracích kroužků + 0,25 mm.

Největší přípustná vůle mezi opotřebeným pístem a válcem měřená ve spodní části válce, tj. v místě dolní úvratě pístu, + 0,45 mm odpovídá průměru 100 mm. Všechny uvedené vůle měříme spároměrem – listovými měrkami!

Pokud je opotřebení již blízké meznímu (tj. za ⅔), bývá ekonomicky výhodné, vzhledem k nákladnosti montážních prací, provést již tzv. výbrus motoru. U válců odlitých v bloku motoru se výbrusy válců provádějí speciálními válci a klikovými hřídelemi motorů. Pouhá výměna pístních kroužků bývá jen nouzovým a krátkodobým řešením.

Výbrus válců se provádí především u válců přímo odlitých v bloku motoru, méně již u vložených válců. Tam se častěji dávají nové vložené válce. Výbrusy bývají odstupňované u vznětových motorů po 0,5 mm nebo 1 mm. U menších průměrů zážehových motorů, zejména dvoudobých, jsou odstupňované po 0,25 mm. Většinou se provádí maximálně 3–4 výbrusy.

8.5.1.2 Orientační montážní rozměry

Slouží pro základní orientaci při opravách motorů běžného konstrukčního provedení vyrobených z obvykle používaných materiálů. Zejména při nedosažitelnosti firemní literatury – manuálu, dílenské příručky apod.

- 0,14–0,16 mm - vůle mezi pístem a válcem měřená ve spodní části válce a pláště pístu, tj. v místě dolní úvratě pístu - odpovídá 100 mm průměru válce.

Montážní vůle v zámku pístních kroužků, odpovídající 100 mm průměru válce:

- 0,4–0,6 mm – vůle v zámku prvních pístních kroužků – tj. v horní drážce – u dna pístu.

- 0,4–0,5 mm – vůle v zámku druhých pístních kroužků – tj. v 2. drážce.

- 0,3–0,4 mm – vůle v zámku třetích a čtvrtých pístních kroužků – tj. v 3. až 4. drážce.

Příklad přepočtu vůle v zámku pro jiný ∅ válce – např. 75 mm: 0,75 x 0,4 = 0,3 mm; 0,75 x 0,6 = 0,45 mm.

!!! Příklady zobrazení úprav pístních kroužků a montážních prací, jsou uvedeny v dalším tématu T 9 Opravy motorů. Písty, pístní kroužky !!!

Zetor udává vůli v zámku u nových kroužků dílů od 0,25 mm (spodní kroužek) až 0,65 mm (horní kroužek) po zasunutí kroužku pístem do hloubky 20 mm.

Kroužky po nasunutí do válce kontrolujeme na průsvit kolem stěny válce, nemá být větší než na 1/10 obvodu válce.

Při měření vůle v drážce vždy platí zásada: po nasunutí na píst a proměření spároměrem, se kroužkem musí dát snadno pootáčet, jinak ale není znatelná axiální vůle (tj. viklání v drážce nahoru – dolů). (Při předchozí manipulaci mohlo dojít někde k poškození drážky. To odstraníme jehlovým pilníkem, vyleštíme velmi jemným smirkovým papírem a pečlivě vyfoukáme a vymyjeme technickým benzinem).

- 0,07–0,1 mm – vůle v drážce prvních (horních) pístních kroužků;

- 0,05–0,08 mm vůle v drážce druhých, třetích a stěracích kroužků.

Pístní kroužky – montují se vždy značkou TOP nebo ◊ otočené nahoru – bývají mírně kuželovité apod. Při konečné montáži do válce nesmíme zapomenout pootočit zámky kroužků tak, aby spaliny měly přes mezery zámků co nejobtížnější možnost pronikání. (Při sudých počtech kroužků - pootočení o 180°; při lichých počtech kroužků - pootočení o 120° apod.). Dvoudobé motory mají polohy zámků jištěny kolíčky v pístu.

Vzhledem k výrobním tolerancím se pro opravy dodávají pístní kroužky tříděné, a to jak pro nové nebo výbrusem renovované válce společně zabalené s přiřazenými písty a pístními kroužky do 3 až 5 skupin. Označují se písmeny A, B, C, D, E. Samozřejmě nesmí dojít k záměně. Součástí těchto sad jsou také pístní čepy a jejich drátěné nebo Seegerové pojistky.

Podrobnosti najdeme v dílenské příručce a katalogu výrobce nebo brusírny válců.

PŘEDEVŠÍM JSOU VŽDY ZÁVAZNÉ MONTÁŽNÍ ROZMĚRY A POKYNY UVEDENÉ V MANUÁLECH A DÍLENSKÝCH PŘÍRUČKÁCH VÝROBCŮ MOTORŮ, VOZIDEL A STROJŮ!!!

Příklad od fy Zetor: třídění nových vložených válců a pístů:

Válce: A ∅ 110 + 0,000 B ∅ 110 + 0,012 C ∅ 110 + 0,024 + 0,012 + 0,024 + 0,036 Písty: ∅ – v nejnižší části pláště: A 109,850 B 109,862 C 109,874 ∅ – u dna pístu: 109,400 109,412 109,424

Z přiřazených rozměrů jsou patrné vůle mezi novými písty a válci – nahoře u dna pístu 0,6–0,72 mm a dole 0,15–0,27 mm. Orientační kontrolu vůlí měříme spároměrem.

(Průměry pístů se při výrobě měří celkem na 11 přesně určených místech, ve výšce pláště pístu 2, 20, 30 …až 126 mm).

Pístní kroužky: I. Těsnící ∅ 110 x 3; II. Těsnící ∅ 110 x 3; III. Stírací ∅ 110 x 6

8.5.2 Vlastní montáž mokrých vložek válců

Před usazením vložek válců do bloku motoru je nutné předem připravit součásti, které budou postupně montovány. Současně také připravíme měřidla a podložky pro seřízení přesahu válců. Vše je třeba předem promyslet a připravit také blok válců.

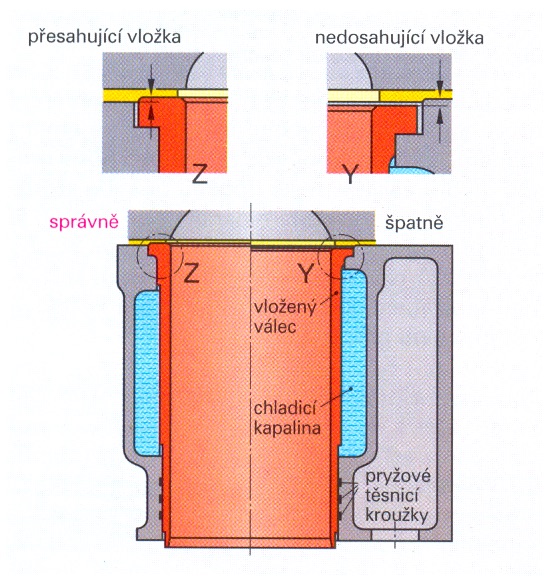

Přesah mokrých vložek válců nad rovinou bloku, tj. dosedací plochy hlavy válců musí být u všech válců stejný. Obvyklá hodnota podle typu motoru bývá stanovena od 0,05 do 0,15 mm.

Zetor předepisuje přesah 0,025–0,07 mm u UŘ I a UŘ II; 0,05–0,1 UŘ III.

Je to velmi důležité pro dokonalé utěsnění hlavy válců !!!

Nedodržení přesahu vložek válců, stejně jako nesprávné dotažení hlavy válců, může být příčinou velmi závažného až havarijního poškození motoru. Tj. když se např. dostane chladicí kapalina nejenom do mazacího oleje, ale také do prostoru nad píst apod.

Seřizuje se vkládáním speciálních ocelových podložek (tl. 0,02; 0,05; 0,1 mm) pod horní vnější nákružek válce. Předem velmi pečlivě očistíme všechny styčné plochy. (Je-li potřeba, u hliníkových bloků také speciální frézou ze sady servisního nářadí daného motoru).

Vložky válců usadíme nejdříve bez pryžových těsnících kroužků. Označením (A, B, C) mají směřovat k vačkovému hřídeli. Po úplném, ale citlivém, zatlačení vložek válců do bloku (pomocí svorníků, tj. závrtných šroubů hlavy válce, a vhodného přípravku) měříme přesah. Nejpřesněji jej změříme číselníkovým úchylkoměrem (obr. 17). Také můžeme použít mikrometrický hloubkoměr. Přesah můžeme také měřit pomocí přesného pravítka a spároměru.

Přesah vložek válců těsněných ve spodní části měděnými podložkami seřizujeme pomocí těchto podložek.

Pryžové nebo silikonové těsnící kroužky spodní části mokrých vložek nasadíme bez pokroucení do drážek a namažeme před montáži neředěnou chladicí kapalinou nebo tekutým mýdlem. (Mazací tuk není pro tento účel nejvhodnější – mastí a tím znečisťuje chladicí kapalinu). Pro jistotu znovu kontrolujeme přesah po úplném zatlačení vložek válců do bloku.

Obr. 15 Příklady přesahu a tzv. „utopení“ vložky válce. [1]

Obr. 16 Vložka válce s dolním nákružkem - těsnícím a opěrným. [6]

Obr. 17 Měření přesahu číselníkovým úchylkoměrem (indikátorem). [7]

Odkazy na brusírny válců, klikových hřídelí, generálních oprav motorů a prodejny náhradních dílů Zetor:

http://www.agm-agromotor.cz/cs/generalni-opravy-motoru,

http://www.agm-agromotor.cz/cs/renovace-dilu,

http://www.ospoltech.cz/kontakt.php,

http://www.ahra.cz/oprava.html,

http://www.szpnj.cz/soc.html.

Kontrolní otázky a úkoly

- Vysvětlete funkci válců pístových spalovacích motorů.

- Popište druhy válců podle způsobu chlazení a podle provedení.

- Vysvětlete na příkladech druhy a účel použití různých technologií a materiálů, včetně jejich vlivu na vlastnosti funkčních ploch válců. (Lokasil, Alfin, Alusil, Chromal.)

- Uveďte a vysvětlete příčiny normálního, nadměrného a havarijního opotřebení válců.

- Popište správný postup při demontáži mokrých vložek válců.

- Vysvětlete subjektivní a objektivní způsoby zjišťování opotřebení a orientační mezní rozměry opotřebení.

- Popište a uveďte nejdůležitější charakteristické montážní rozměry, přesahy, vůle a jejich měření.

- Charakterizujte výbrusy válců, jejich význam, kdo je provádí a jak jsou kompletovány válce s písty atd.

- Popište správný postup montáže mokrých vložek válců.

Použitá literatura a doporučené zdroje informací

[1] Gscheidle, R. a kol. (2001): Příručka pro automechanika. SOBOTÁLES, Praha, 629 str., ISBN: 80-85920-76-X.

[2] [online]. [2014-02-17]. Dostupné z:

http://www.vuhz.cz/pages/cs/zamereni-firmy/s1/odstredive-odlitky/odstredive-odlitky.php

[3] Petr, O., Krejsa, S. (1972): Zemědělské traktory. SZN, Praha.

[4] [online]. [2014-02-17]. Dostupné z:

http://www.mototechnik.cz/index.php?main_page=index&cPath=29&zenid=t7gii3usdf7p162pikbvotlu65

[5] Dílenská příručka fy Zetor (8211 - 16245)

[6] Pošta, J. a kol. (2002): Opravárenství a diagnostika II. Informatorium, Praha, 183 str., ISBN: 80-86073-88-2.

[7] Šnejda, K. (2013): Přesah vložek válců. [PPT]. [online]. [2014-02-17]. Dostupné z:

http://dumy.cz/stahnout/70243

[8] [online]. [2014-02-17]. Dostupné z: http://www.uni-max.cz/dutinomer-supito-035050/d/ - Vložené válce – vložky válců