Funkce, rozdělení, složení. Opravy a seřizování konvenčních ventilových rozvodů. Netradiční ovládání ventilů. Variabilní ventilové rozvody.

12.1 Funkce ventilových rozvodů

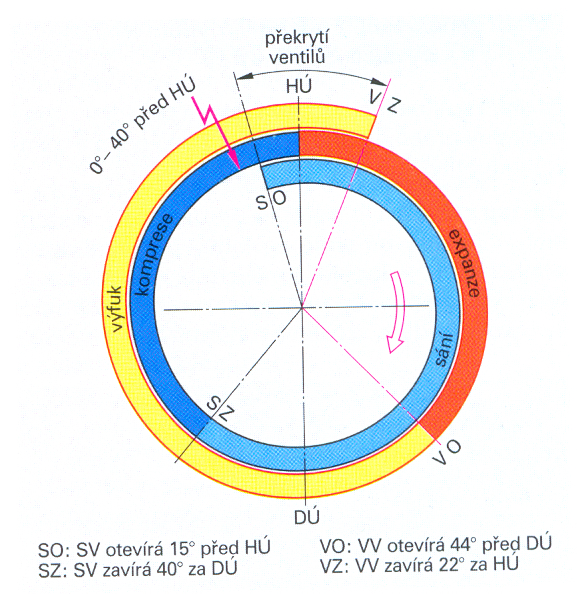

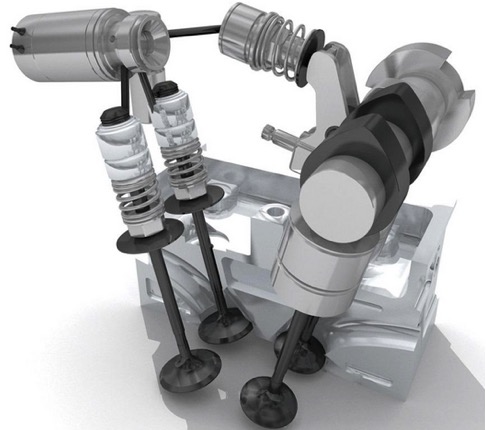

Obr. 1 Rozvodový diagram. [1]

U čtyřdobých motorů ventilové rozvody řídí výměnu plynného obsahu pracovního spalovacího prostoru válce a v době sání délku plnění pracovního prostoru. Při kompresi a expanzi zajišťují jeho uzavření a v době výfuku jeho vyprazdňování. Jednotlivé pracovní doby se z důvodu zlepšení plnění a vyprazdňování částečně překrývají a odpovídají rozvodovému diagramu daného motoru.

12.2 Ventilové rozvody můžeme rozdělit

podle způsobu jejich činnosti na konvenční a variabilní. (Konvenční, tzn. → obvyklé, běžné; variabilní → proměnné.)

Konvenční (mechanicky ovládané) ventilové rozvody mají pevně nastavené řízení, plnění a vyprazdňování pracovního prostoru motoru. Rozvodový diagram (časování ventilového rozvodu) se během chodu motoru nemění. Rovněž tak ostatní činnost ventilového rozvodu je při měnících se otáčkách motoru stejná. Pomocí stálého převodu 2:1 je otevírání a zavírání ventilů synchronizováno s otáčkami motoru a stejný zůstává i zdvih ventilů.

Variabilní ventilové rozvody mění své nastavení, tj. otevírání a zavírání ventilů, v závislosti na změnách otáček motoru, jeho zatížení a případně dalších měřených veličinách. Podle měřených veličin řídicí jednotka motoru ovládá činnost ventilového rozvodu. Řízení činnosti ventilového rozvodu je současně propojeno s řízením ostatních částí motoru, tj. vstřikováním paliva, zapalováním apod. U složitějších systémů může být řízená i velikost zdvihu ventilů. Pomocí variabilního řízení ventilových rozvodů se dosahuje především lepšího plnění válců v širokém rozmezí otáček a provozních podmínek motoru. Výsledkem je vyšší výkon motoru, zlepšený průběh točivého momentu, snížení spotřeby paliva i snížení obsahu emisí ve výfukových plynech. Některé moderní čtyř až dvanáctiválcové motory, mohou při malém zatížení vypínat z činnosti až polovinu válců. Vypnuté válce mají uzavřené ventily, není do nich vstřikováno palivo a plní jen funkci pneumatické pružiny. Dosahuje se tak až 20% úspory paliva. (Najdete např. na http://www.auto.cz/technika-vypinani-valcu-vcera-dnes-64657)

12.3 Konvenční ventilové rozvody

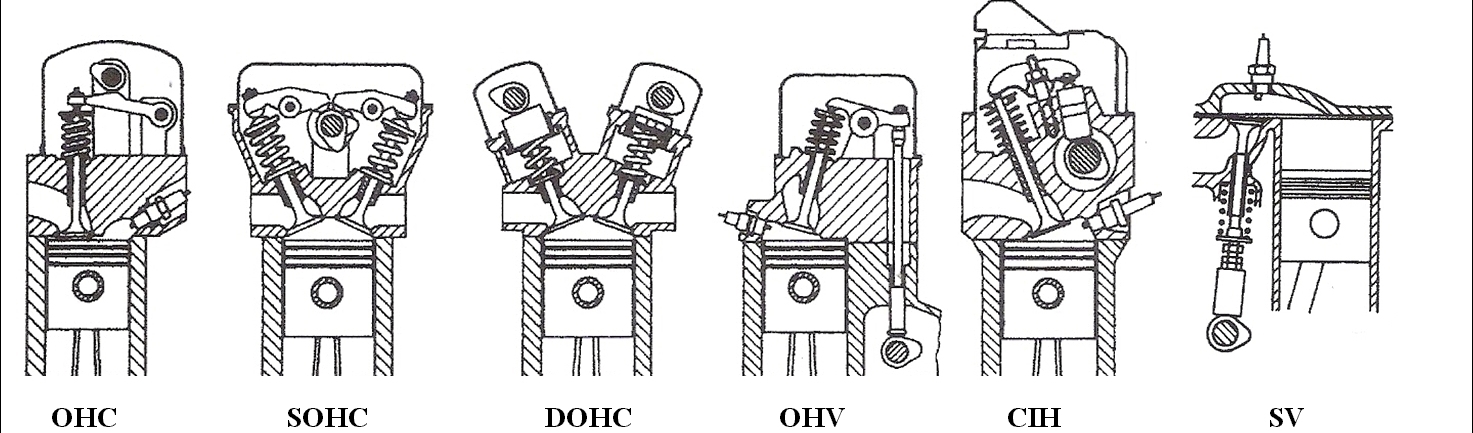

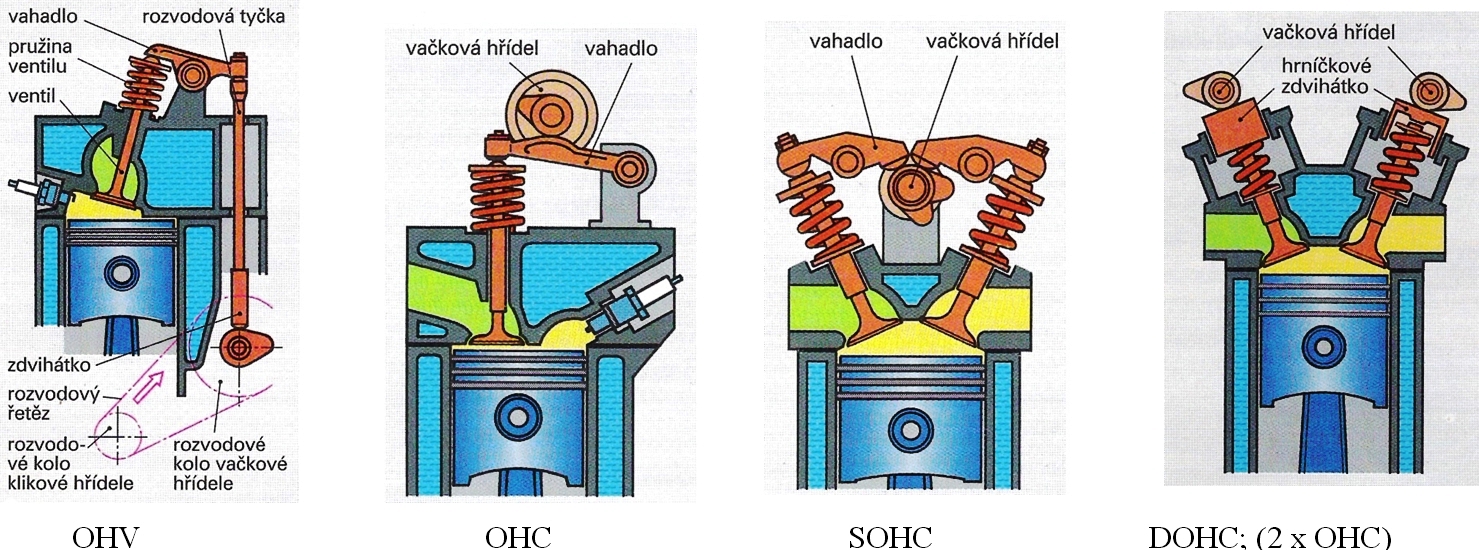

Během postupného vývoje a zdokonalování motorů bylo vyvinuto a používá se několik typických konstrukčních uspořádání ventilových rozvodů s konstantní činností. Mechanismy těchto ventilových rozvodů se skládají ze základních součástí, které jsou uloženy bud' v bloku válců, na hlavě válců nebo v hlavě válců apod. Podle charakteristického umístění základních součástí rozlišujeme ventilové rozvody. Označení je odvozeno z jejich názvů v angličtině.

OHV

(Over Head Valves) – ventily jsou umístěny v hlavě válce motoru, vačkový hřídel je umístěn v bloku motoru.

OHC

(Over Head Camshaft) – vačkový hřídel je umístěn na hlavě válce, ventily jsou umístěny v hlavě válce motoru.

SOHC (Single Over Head Camshaft) – vačkový hřídel je umístěn na hlavě válce, ventily jsou umístěny ve dvou řadách podobně jako u DOHC v hlavě válce motoru.

DOHC

(Double Overhead Camshaft) – dva vačkové hřídele jsou uložené nahoře na

hlavě válce a ventily v hlavě válce.

CIH

(Camshaft In Head) – vačkový hřídel je uložen v hlavě válce pod ventilovými vahadly a ventily v hlavě válce.

SV

(Side Valves) – vačkový hřídel je umístěn v bloku motoru, ventily v bloku motoru na jedné straně.

IOE

(Inter Over Exhout) – vačkový hřídel je umístěn v bloku motoru, sací ventil je umístěn a ovládán jako u SV, výfukový ventil jako u OHV.

Obr. 2 Základní druhy konvenčních ventilových rozvodů. [2]

12.3.1 Stručná charakteristika jednotlivých druhů konvenčních ventilových rozvodů

V současnosti se běžně používají především ventilové rozvody OHV a OHC, včetně SOHC a DOHC.

Rozvody

OHC se používají u motorů pracujících ve vyšších a nejvyšších otáčkách (DOHC).

Součásti těchto rozvodů mají nejmenší kmitající hmotnost ze všech druhů

konvenčních ventilových rozvodů. V případě DOHC (2 x OHC), jsou to pouze

ventily, pružiny, klínky, misky a hrníčková zdvihátka. (Se spirálovými

pružinami zvládnou až 14 000.min-1; s pneumatickým uzavíráním ventilů

zvládnou otáčky motoru až cca 20 000.min-1 – F1/do r. 2013).

Vlastnostem rozvodů OHC z hlediska malých kmitajících hmot se blíží

rozvod CIH.

Jedná se vlastně o zkrácený rozvod OHV. Používala jej např. fy BMW u plochých

motocyklových motorů s označením rozvodu HC (High-mounted

Camshaft).

Nevýhodou ventilových rozvodů OHC a CIH je vyšší výrobní náročnost a tím i vyšší cena v porovnání OHV.

Výrobně méně náročné a levnější ventilové rozvody OHV se používají především u větších a velkých vznětových motorů pracujících za nižších otáček.

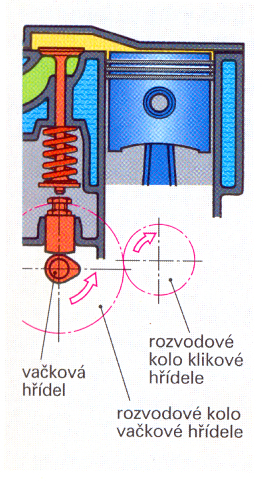

Obr. 3 Rozvod SV. [1]

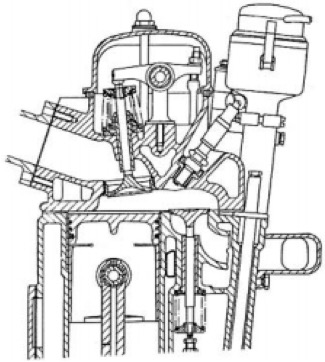

Obr. 4 Rozvod IOE. [3]

Ventilové rozvody SV jsou sice výrobně nejméně náročné, ale mají velmi nevhodný tvar kompresního prostoru s velkým povrchem. Velký povrch kompresního prostoru, který je umístěný převážně vedle pracovního prostoru válce motoru, způsobuje velké tepelné ztráty, odváděné chlazením motoru. Jeho tvar také neumožňuje použít vyšší stupeň komprese (max. 9 : 1).

V současnosti se ventilové rozvody SV téměř nepoužívají. Výjimkou jsou malé a poměrně levné motory používané např, v malé zahradní mechanizaci (Briggs & Stratton).

Ventilový rozvod IOE se v současnosti u nás nepoužívá. Je uveden jen pro úplnost informací. Spojuje nevýhody rozvodu SV a OHV.

12.3.2 Složení jednotlivých druhů konvenčních ventilových rozvodů

Obr. 5 Složení ventilových rozvodů. [1]

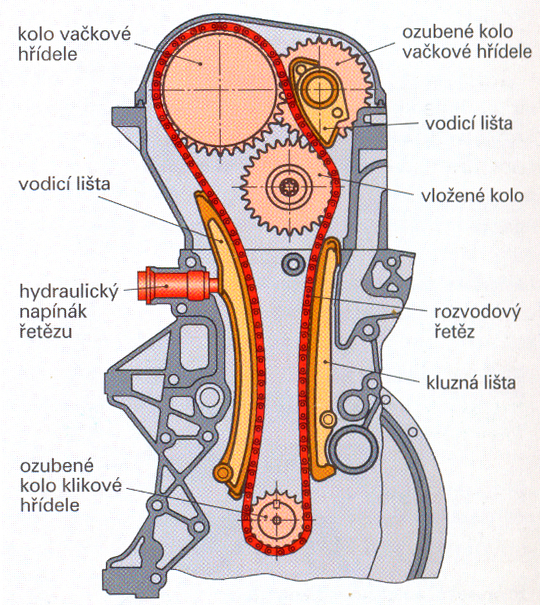

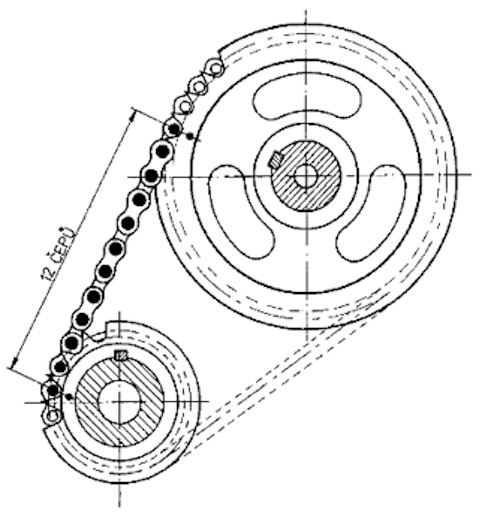

Obr. 7 Pohon rozvodu OHC řetězem.[1]

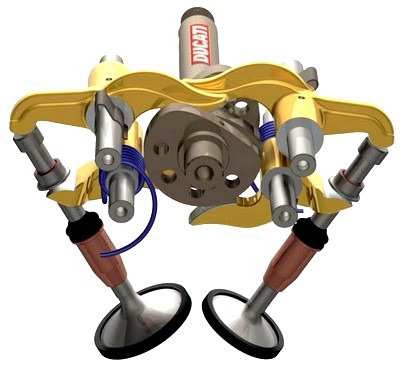

Desmodromický ventilový rozvod

K výjimečně používaným konstrukcím ventilových rozvodů patří desmodromický

rozvod.

Otevírání a zavírání ventilů je ovládáno otevíracími a zavíracími vačkami vačkového hřídele

prostřednictvím otevíracích a zavíracích vahadel. Ventily nejsou u tohoto

rozvodu vybaveny pružinami (kromě malých pomocných pružin).

Obr. 6 Desmodromický rozvod. [3]

Tento druh rozvodu byl vyvinut speciálně pro vysokootáčkové motory. Používá se i v současnosti úspěšně na italských motocyklech Ducati (Ducati Desmo).

Složení konvenčních ventilových rozvodů je patrné z uvedených obrázků a rozdělujeme je na

- části pohyblivé:

vačkový hřídel, pohon vačkového hřídele, zdvihátka, zvedací (rozvodové) tyčky, vahadla, ventily, ventilové pružiny s příslušenstvím (misky, klínky apod.),

- části pevné:

ložiska vačkového hřídele, konzoly a hřídele vahadel, vodítka ventilů s těsněním, ventilová sedla apod.

Z uvedených součástí ventilových rozvodů byly již v tématu T 11 Opravy hlavy válců a ventilů podrobně popsány: ventily, pružiny, misky, klínky, vodítka ventilů, těsnění vodítek, ventilová sedla.

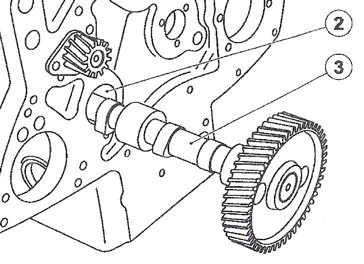

12.3.3 Vačkový hřídel, pohon vačkové hřídele, nastavení časování rozvodu OHV

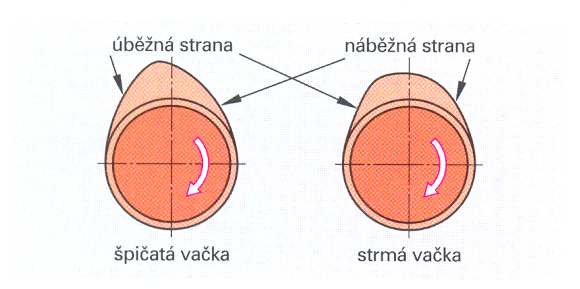

Obr. 8 Dva příklady tvarů vaček. [1]

Obr. 9 Vačkový hřídel Zetor Forterra. [5]

Obr. 10 Montáž vačkového hřídele. [5]

Vačkový hřídel

při svém otáčivém pohybu zajišťuje určitý, tvarem vačky daný, přímovratný

pohyb ventilů. Pohyb je u konvenčních rozvodů pevně propojen s otáčením

klikového hřídele. Podle druhu a provedení rozvodu působí vačkový hřídel

na zdvihátka, od nich se pohyb přenáší na zvedací (rozvodové) tyče, vahadla

a ventily –

u rozvodu OHV.

Vše je zřejmé z obr. 2 až 6. Zpětné pohyby s výjimkou desmodromického

rozvodu zajišťují ventilové pružiny.

Vačkový hřídel najdete na http://cs.wikipedia.org/wiki/Va%C4%8Dkov%C3%A1_h%C5%99%C3%ADdel

Tvary vaček

výrobci přizpůsobují tomu, aby v rozsahu nejpoužívanějších otáček motoru

měl motor nejlepší plnění, největší točivý moment, příznivou spotřebu paliva

a výkon. Vačkové hřídele se vyrábějí nejčastěji jako výkovky z legované

oceli Mn-Cr, např. ČSN 14 220. Větší hřídele mohou být vyrobeny jako odlitky

z očkované litiny, např. ČSN 422306. Funkční plochy vačkových hřídelů (čepy

ložisek, vačky) jsou tvrzené (nejčastěji cementováním, kalením) a broušené.

Průměr čepů ložisek obvykle přesahuje velikost vaček a může se stupňovitě

zvětšovat. To umožňuje snadnou montáž do nedělených kluzných ložisek v klikové

skříni motoru a dlouhou životnost.

K poškození dochází výjimečně, obvykle jen při nedostatečném mazání vlivem poruchy nebo při hrubém zanedbání údržby mazací soustavy. Poškozený vačkový hřídel vyměníme. Poškozená ložiska, nejsou-li výměnná, renovujeme vyvložkováním a lícujeme s čepy vačkové hřídele na H7/f7. Maximální přípustná radiální vůle opotřebeného hřídele bývá stanovena při ø 50 mm – 0.1mm; axiální vůle 0,15 mm.

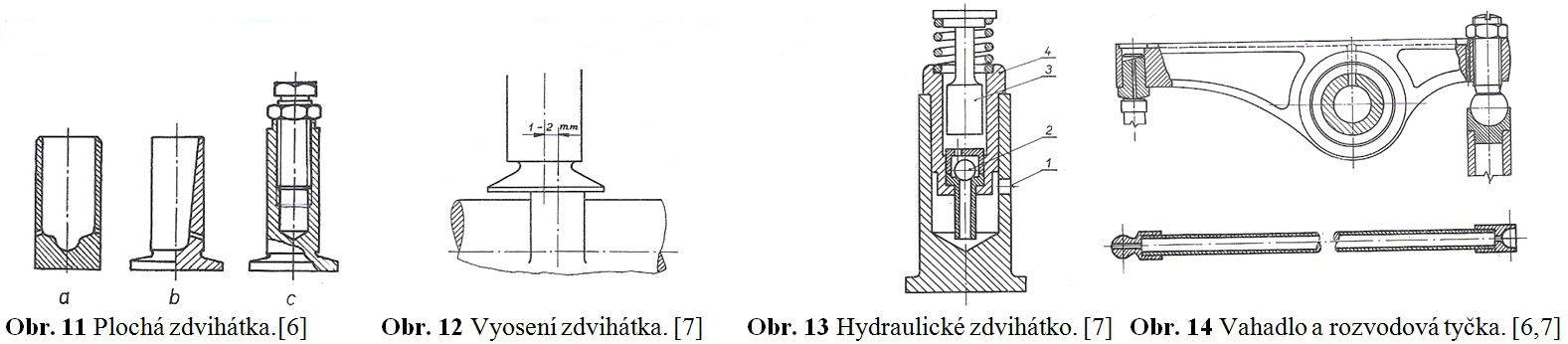

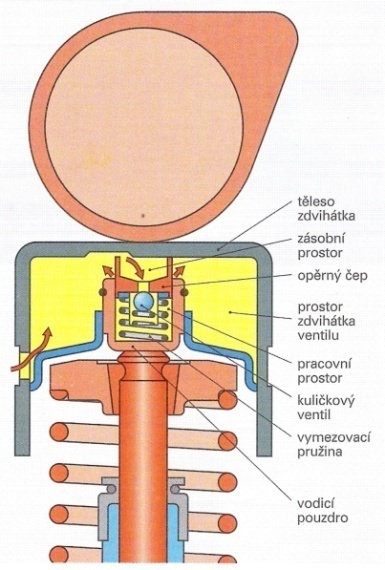

Zdvihátka, zvedací rozvodové tyče, vahadla – rozvodu OHV

Na obr. 11 jsou zobrazena plochá zdvihátka: a) hrníčková; b) talířková; c) talířkové pro SV rozvody. Na obr. 12 je zobrazeno vyosení talířového zdvihátka, které zajišťuje pootáčení zdvihátka a způsobuje menší a rovnoměrnější opotřebení. Styčné plochy zdvihátka s vačkou a rozvodovou tyčkou jsou povrchově kalené a broušené. Při kontrole jejich opotřebení demontujeme vačkový hřídel. Při zjištění závad na styčných plochách zdvihátka vyměníme. Správná vůle ve vedení je tehdy, když naolejované zdvihátko vlastní hmotností pomalu klesá. To odpovídá obtížně měřitelné vůli 0,025–0,05 mm.

Na obr. 13

je znázorněno

hydraulické zdvihátko.

To zajišťuje samočinné vymezování ventilové vůle. Do tělesa zdvihátka

v jeho dolní poloze je přiváděn kanálkem 1 tlakový olej z mazacího kanálu.

Přes kuličkový ventil 2 se naplní prostor pod pístem 3. Slabá pružina nad

zdvihátkem udržuje píst 3 v horní poloze a vůle ventilu je vymezena. Při

zvedání zdvihátka vačkou se uzavře tlakem oleje kuličkový ventil 2 a zdvihátko

plné oleje se stává pevným, tlačí zvedací rozvodovou tyč a ventil se otevírá.

Píst 3 ve vložce zdvihátka 4 není zcela utěsněn, proto velmi malá část

oleje během otevírání a zavírání ventilu uniká kolem pístu. Tím se neustále

přizpůsobuje funkční délka zdvihátka s minimální až nulovou vůlí při měnící

se tepelné roztažnosti jednotlivých částí – ventilů, zvedacích tyčí apod.

V dolní poloze zdvihátka se vždy olej doplňuje a vůle se opět přesně vymezí.

Na obr. 14 nahoře je znázorněno

vahadlo ventilů,

obvykle používané u rozvodů OHV. Bývá nejčastěji vyrobeno jako lehký výkovek

s dostatečnou tuhostí. Styčná plocha s ventilem a kulový čep stýkající

se s rozvodovou tyčí jsou tvrzené kalením a broušené. Také může být styčná

plocha vahadla s ventilem vsazená a tvrzená. Z kluzného ložiska je vyvrtaný

kanálek pro přívod mazacího oleje k ventilu a rozvodové tyči. Při opravě

můžeme drobné nerovnosti na styčné ploše jemně přebrousit – nesmí být odstraněna

zakalená vrstva. Opotřebené kulové čepy vahadel vyměníme.

Na obr. 14 je znázorněna rozvodová tyčka rozvodu OHV. Přenáší přímovratný pohyb

od zdvihátka na vahadlo ventilu.

Rozvodové tyčky

jsou namáhány na vzpěr a je potřeba, aby byly lehké. Jsou vyrobené z tenkostěnných

ocelových nebo duralových trubek (slitina Al, Cu, Mg). Nalisované koncovky

tyčí jsou ocelové a zakalené. Při opravách ohnuté nebo jinak poškozené

tyčky vždy vyměníme.

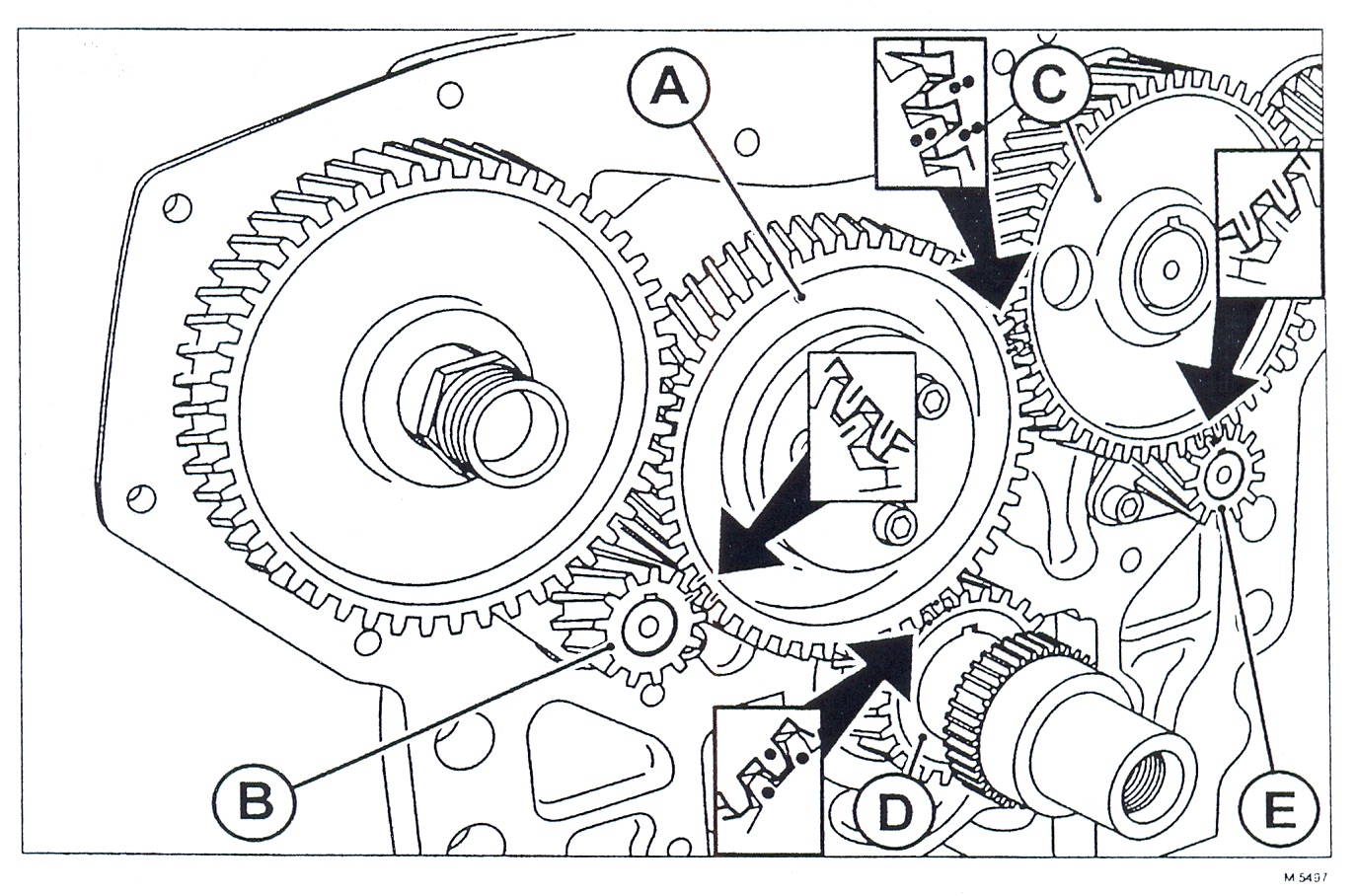

Pohon vačkového hřídele od klikového hřídele motoru má u všech ventilových rozvodů převodový poměr 2:1 („do pomala“). Provedení bývá různé především s ohledem na vzdálenost mezi klikovým a vačkovým hřídelem a nutností omezení hlučnosti převodu.

Obr. 15, 16 Pohon rozvodu OHV, a jeho správné nastavení [4]

Obr. 17 Nastavení rozvodových kol, Zetor Forterra [5]

U rozvodu OHV a SV, vzhledem k malé vzdálenosti vačkového hřídele od klikového, bývá pohon obvykle řešen pomocí ozubených kol. Pro omezení hlučnosti se používají kola s šikmým ozubením. Výjimečně se používá také dvouřadý řetěz, např. u OHV motoru Škoda Favorit a 1,3 l motoru Škoda Felicia - obr. 15,16.

Obr. 18 Značky pro sestavení ozubených kol. [7]

Kontrola časování rozvodu

Při montáži (výměně součástí pohonu rozvodu – řetěz, řemen kola) pečlivě sestavíme vše podle značek na kolech

a pokynů dle firemní literatury. Při podezření na nesprávné nastavení

časování provedeme kontrolu podle časovacího diagramu daného motoru –

firemní literatury.

Při velmi pomalém pootáčení klikovým hřídelem motoru zjišťujeme okamžik

otevírání nebo zavírání ventilů podle sevření nebo uvolnění měrky spároměru

– jako při měření ventilové vůle. Je-li použito hydraulické vymezování

vůle, je nutné, aby těsně před kontrolou časování ventilů byl motor a jeho

mazání v činnosti.

Lze poměrně snadno

vypočítat délku kruhového oblouku, např. na setrvačníku, odpovídající příslušnému úhlu ve stupních. Na setrvačníku pak můžeme úhel změřit listovým měřítkem.

Vycházíme přitom z následujících (z fyziky známých) matematických vztahů:

s = r . φ

Pak platí pro délku kruhového oblouku s,

který odpovídá příslušnému úhlu ve stupních

např.:

průměr setrvačníku D = 500 mm ⇒ r = 250 mm tj. 0,25 m, úhel α° = 36° ⇒ ? φ – tj. úhel v rad

φ = αRAD = π / 180 . α° = 3,14159 / 180 . 36 = 0,628318 rad.

Vypočteme délku oblouku odpovídající α = 36°: s = r . φ = 0,25 . 0,628318 = 0,157 m = 157 mm, kterou listovým měřítkem naměříme na obvodu tohoto setrvačníku o ø

500 mm, po rysku HÚ a označíme.

Také můžeme najít velikost úhlu v míře obloukové φ–[rad] v každých školních matematicko- fyzikálních a chemických tabulkách.

12.3.4 Víceventilové hlavy válců

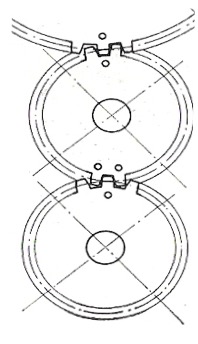

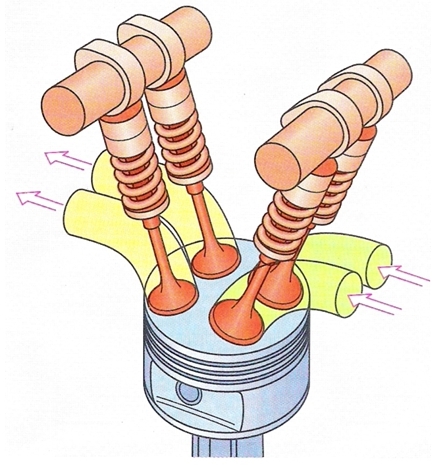

Obr. 19 Čtyři ventily na válec. [1]

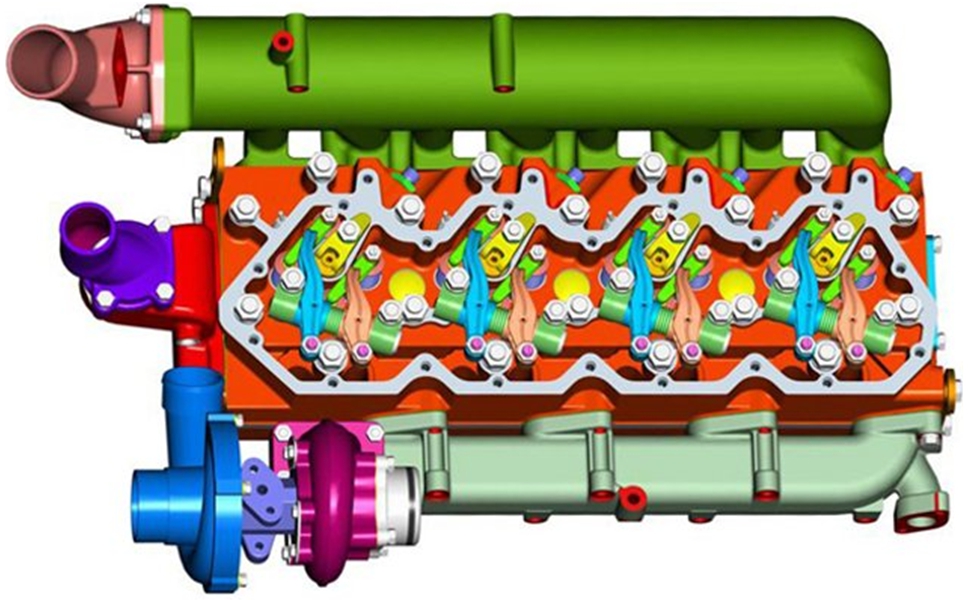

Víceventilová technika hlavy válců znamená použití více než dvou ventilů u jednoho válce. Zvyšuje se tím průtoková plocha pro plnění a vyprazdňování válců. To umožňuje dosažení lepšího plnění a vyprazdňování válců. V důsledku toho mají takové motory vyšší účinnost, tj. při stejném objemu válců vyšší výkon, nižší spotřebu paliva a nižší tvorbu emisí. Ventily jsou také lépe chlazeny (větší styčná plocha dříků ventilů v poměru k jejich talířům /hlavám/), což zvyšuje odolnost proti detonačnímu spalování. Ventily jsou lehčí, motor proto může pracovat při vyšších otáčkách. Nejčastěji se používají čtyři ventily na válec (2 sací a 2 výfukové). To umožňuje umístění zapalovací svíčky nebo vstřikovače vznětového motoru uprostřed spalovacího povrchu. Méně často se používají tři ventily (2 sací a 1 výfukový), popř. pět ventilů na válec (3 sací a 2 výfukové). Pětiventilová technika má nejlepší využití povrchu spalovacího prostoru a největší průtočný průřez. Je však nejsložitější. V současnosti se začíná používat víceventilová (čtyřventilová) technika i u nových moderních vznětových motorů, traktorů a nákladních automobilů. Důvodem je nižší měrná spotřeba paliva a nižší tvorba emisí.

Obr. 20 Uspořádání 4V rozvodu OHV motoru Zetor 1716 Z-Forterra HD [8]

Obr. 21 16ventilová hlava motoru Zetor 1716, Z- Forterra HD [9] (oranžová vahadla ovládají výfukové ventily, modrá sací).

Obr. 22 Uspořádání 3 a 5ventilů v hlavě válců. [1]

Obr. 23 Čtyřválcový, 16V motor Zetor Forterra. [10]

Z obr. 20 je patrná funkce čtyřventilového systému OHV motoru Zetor. Vahadla sacích a výfukových ventilů ovládají prostřednictvím pomocných, posuvně (na svislých čepech) uložených (zelených) můstků, vždy dvojici ventilů. Můstky jsou proti pootáčení vedeny dříkem ventilu, který je nasunut v prohloubení můstku pod seřizovacím šroubem. Podle umístění seřizovacích šroubů je také zřejmý systém seřizování ventilové vůle (0,25±0,05 mm; můstek 0,05 mm).

12.3.5 Mechanické a hydraulické nastavování vůle

Seřizování ventilové vůle

Během doby provozu motoru dochází především na styčných plochách hlav

ventilů a ventilových sedel k opotřebení. Ventily se „zaklepávají“ do sedel

a ventilová vůle se obvykle zmenšuje. Méně často dochází k nadměrnému opotřebení

styčných ploch vahadel s ventily nebo vaček se zdvihátky, kdy se ventilová

vůle během provozu zvětšuje. Zahřátím motoru se jednotlivé části ventilového rozvodu roztahují obvykle více než pevné části motoru. Pokud nastane situace, že je ventil bez vůle a následně již zcela netěsní, je špatně odváděno teplo z hlavy ventilu. Styčné plochy se přehřívají a opalují. V krajním případě může dojít k upálení talíře ventilu a spadnutí mezi píst a hlavu, tj. k havárii pístu i hlavy válců.

Samozřejmě

již vlivem netěsnosti ventilů motor ztrácí výkon a zvyšuje spotřebu paliva.

Také příliš velká vůle zvyšuje hlučnost rozvodu a snižuje výkon motoru

následkem horšího plnění a vyprazdňování válců.

Pokud není motor vybaven hydraulickým vymezováním vůle, musíme v intervalech stanovených výrobcem kontrolovat a seřizovat ventilovou vůli.

Samozřejmě provádíme také kontrolu a seřízení ventilové vůle vždy, když zjistíme zvýšenou hlučnost nebo diagnosticky zjistíme začínající netěsnost ventilu.

Seřizování ventilové vůle u rozvodu OHV již bylo v zásadě podrobně popsáno v T11, odst. 11. 3. 1 v souvislosti s opravou hlavy válců. I u ostatních typů rozvodů je postup při seřizování v podstatě stejný. Výjimečně může výrobce stanovit drobné změny v postupu pro usnadnění seřízení daného provedení rozvodu. Také se uvádí nejvhodnější způsob protáčení motorem. Např. – u traktorů UŘ II protáčení pákou přes otvor ve spojkové skříni pákou za ozubený věnec setrvačníku. U osobních a dodávkových automobilů např. pomocí odlehčeného hnacího kola a zařazeného nejvyššího rychlostního stupně. (Mimo přizvednutého kola je vozidlo zajištěno proti pohybu).

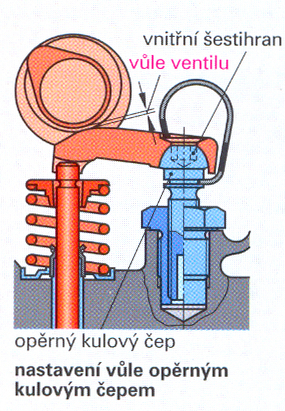

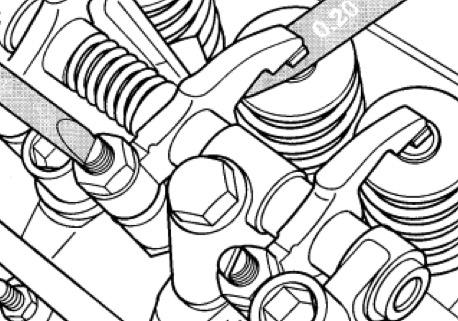

U motorů s rozvodem OHC, seřizovaných pomocí šroubu opěrného kulového čepu nebo s hrníčkovými

zdvihátky, je nutné používat spároměr širší, tj. alespoň tak široký, jako

je styčná plocha vačky s vahadlem nebo s hrníčkovým zdvihátkem. Najdete

na

http://www.profinastroje.cz/meridla/28236-sparomery-listkove-0006-x-1-2-feeler-stock-25ft-coil-ken5192120k.html

U motorů OHC s hrníčkovými zdvihátky se seřizuje ventilová vůle pomocí broušených přesných vymezovacích podložek. Dodávají se jako náhradní díly a jejich potřebnou tloušťku menší o ventilovou vůli zjistíme spároměrem.

Obr. 24 Seřizování ventilové vůle šroubem opěrného kulového čepu – OHC [1]

Obr. 25 Seřizování ventilové vůle podložkami zdvihátka – OHC [1]

Obr. 26 Seřizování a měření ventilové vůle – OHV [11]

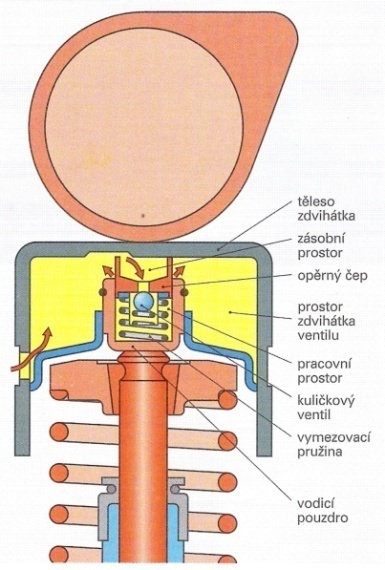

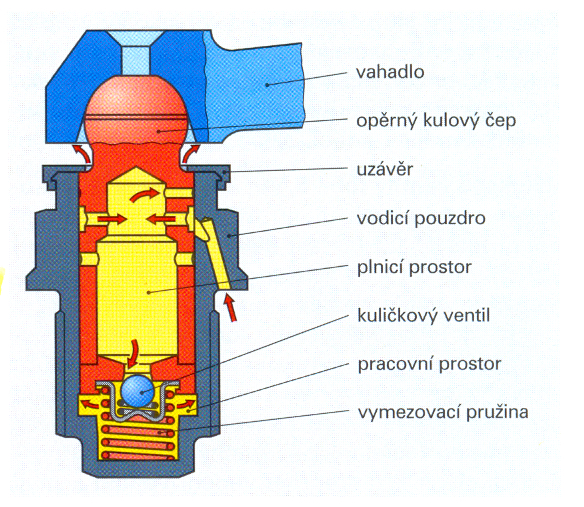

Hydraulické vymezování vůle udržuje během chodu motoru rozvodový mechanismus v podstatě bez vůle.

Obr. 27 Hydraulické hrníčkové zdvihátko s hydraulickým vymezováním vůle [1]

Přizpůsobuje se však podle tepelné roztažnosti a opotřebení tak, aby ventily vždy dobře uzavíraly a nebyly hlučné. Ventilovou vůli vymezuje „teleskopický“ prvek, který je umístěn buď přímo v hrníčkových zdvihátkách, nebo podpěrách vahadel (OHC); nebo ve zdvihátkách rozvodových tyček (OHV,CIH – obr. 13). V principu (viz obr. 27, 28) se olej z mazací soustavy dostává přes kuličkový ventil pod vymezovací pístek (opěrný čep) do pracovního prostoru. Slabá pružina pod pístkem při zavírání a uvolňování ventilu vůli vymezuje a do zvětšeného objemu kolem kuličkového ventilu přiteče olej. Ventilová vůle se při uzavření ventilu zcela zruší. Při otevírání ventilu tlakem vačky na těleso zdvihátka a opěrný čep zdvihátka je olej tlačen z pracovního prostoru do zásobního prostoru. Kuličkový ventil však pracovní prostor ihned uzavře a zdvihátko „ztvrdne“. Současně však velmi malou obvodovou štěrbinou mezi pístkem a pracovním prostorem uniká při tlaku vačky nepatrně malé množství oleje (pár kapek). Zdvihátko se tím asi o 0,05 mm zkrátí. Tím tedy při tlaku vačky na zdvihátko a otevírání ventilu vzniká malá vůle. Při odlehčení zdvihátka, tj. při uzavírání ventilu, se opět zdvihátko zaplní a vymezí vůli olejem.

Obr. 28 Hydraulická podpěra vahadla s hydraulickým vymezováním vůle [1]

Zejména proto, aby nedošlo k ucpání vymezovací štěrbiny karbonem, je u tohoto systému velmi důležité dbát na dodržení termínu výměn motorového oleje. Výměny oleje je nutné provádět velmi pečlivě - viz T 13, odst. 4.2

Dále je také třeba dbát na velmi kvalitní čistění (filtraci) oleje. Úroveň rozsahu viskozity podle SAE bývá předepsána minimálně na 15W/40. Výkonnost oleje také minimálně podle API – SL / CH, odpovídající evropské normě ACEA A3 / B4; E2 až E5 – vždy musíme dodržet požadavek výrobce. Při nedodržení těchto zásad hrozí plné utěsnění pracovního prostoru vymezovacího systému. Při zalepení (karbonem) a ucpání pracovního prostoru je nutné zdvihátka vyměnit. Nejsou opravitelná, dodávají se jako celek, naplněná olejem.

Zalepení karbonem se může projevit dvěma způsoby: velkou vůlí a neobvyklou hlučností rozvodu nebo naopak nedovíráním ventilů, ztrátou výkonu až poškozením ventilů, sedel atd.

Při zjišťování vadných zdvihátek, která způsobují klepavý zvuk, zahřejeme motor na nejvyšší pracovní teplotu, tj. až např. dojde k sepnutí ventilátoru chladiče. Při natočení vačky ventilu nahoru (vačka netlačí na zdvihátko) tlačíme pomocí vhodné dřevěné nebo plastové tyče na zdvihátko nebo podpěru vahadla. Pokud jde listovou měrku 0,2 mm zasunout, je nutné toto zdvihátko nebo podpěru vahadla vyměnit. Při demontáži ukládáme zdvihátka a podpěry ve stejné poloze, jako jsou v motoru – aby nevytékal olej. Startovat motor po montáži nových zdvihátek můžeme až za 30 min po montáži – až vyteče přebytečný olej a zdvihátka „si sednou“. Jinak se mohou ventily potkat s písty!!! [12] Nepravidelný zvuk ventilů krátce po startu je normální jev - než se ventilová vůle samočinně vymezí.

12.3.6 Specifické požadavky na péči a opravy pohonu konvenčních ventilových rozvodů OHC

U většiny současných motorů s rozvodem OHC a DOHC se používá pohonu vačkového hřídele ozubeným řemenem, méně často řetězem a výjimečně kuželovým soukolím („ královským hřídelem“). U nových konstrukcí byl kolem r. 2005 patrný návrat od převodu ozubeným řemenem k řetězovému převodu s automatickým napínáním (obr. 7). Očekávané předpoklady velmi dlouhé životnosti se ale v praxi nepotvrdily. Naději úspěšné náhrady v současnosti vzbuzují nové typy ozubených řemenů pracujících v olejové lázni.

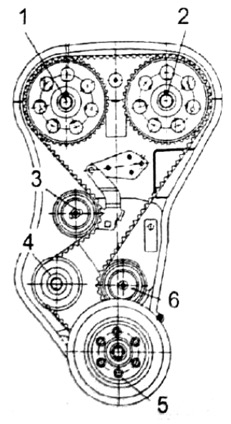

Obr. 29 Řemenový pohon rozvodu DOHC [3]

- – výfukový vačkový hřídel

- – sací vačkový hřídel

- – napínací kladka

- – čerpadlo chladicí kapaliny

- – klikový hřídel

- – vodící kladka

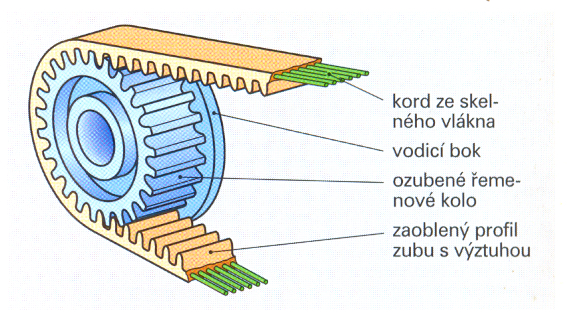

Obr. 30 Příklad složení ozubeného řemene a řemenice [1]

Hlavní výhodou pohonu („suchým“) ozubeným řemenem

je levná výroba tohoto převodu, bezhlučný chod, vhodnost pro pohon při

větších vzájemných vzdálenostech hřídelů a nízká hmotnost. Nevýhodou je nutnost

včasné výměny (80–150 tis. km, 5–6 let).

Při přetržení řemene hrozí vážná havárie motoru – srazí se písty s ventily. Při montáži, správném napnutí a seřízení důsledně dodržujeme pokyny uvedené ve firemní dokumentaci. Již při demontáži řemene se např. jedná o správné natočení klikové hřídele motoru, aby písty nebyly blízko horní úvratě a klikový hřídel byl zajištěn proti pohybu. Při výměně řemene měníme vždy i ozubená kola, napínací kladky a popř. čerpadlo chladicí kapaliny. Před montáží řemene musí být správně nastavena kola na klikovém a vačkových hřídelích proti značkám. Během těchto prací nesmí dojít k „setkání“ pístů s ventily! Popis seřizování a nejpřesnějšího způsobu kontroly napnutí řemenů je uveden v T 5, str. 6, odst. 5.11.

Ozubený řemen („suchý“) je vyrobený z vyztuženého plastu.

Skládá se z tažné vrstvy, která může být vyztužena ocelovými dráty, skelnými vlákny nebo kevlarem (para-amidová vlákna vysoké pevnosti). Tažná vrstva je uložená mezi vrstvami neoprenu, polyuretanu nebo kaučuku. Z těchto vrstev jsou vytvořeny i zuby. Ozubená vrstva je dále pokryta vrstvou nylonové tkaniny odolávající otěru. V současnosti již vyrábí fy Continental nový typ ozubeného řemene - Conti oil runner, pracujícího v olejové lázni. Tento druh pohonu se začíná používat u nejmodernějších motorů. Mezi prvními jej používá např. Ford Focus 1.0 Eco Boost - životnost 240 000 km. Také je již použitý u OHC motorů HONDA GCV/GSV 30, např. u malotraktorů Vari.

12.4 Netradiční ovládání ventilů

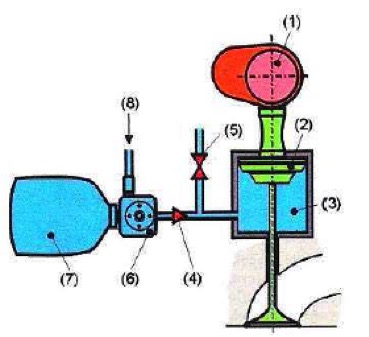

Obr. 31 Schéma pneumatického zavírání ventilů [31]

- – vačkový hřídel

- – pístek

- – pracovní prostor válečku

- – zpětný ventil

- – přetlakový ventil

- – redukční ventil

- – zásobník tlaku (tlaková láhev)

- – přívod stlačeného vzduchu z kompresoru

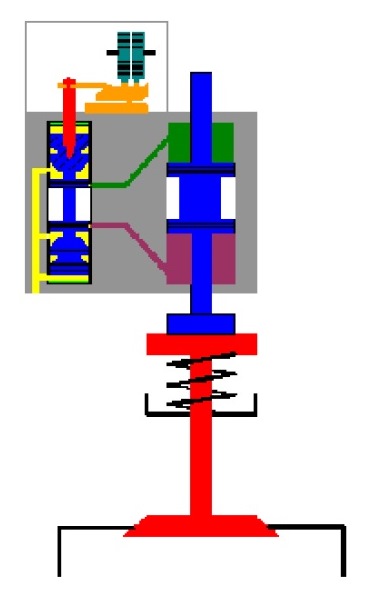

Obr. 32 Schéma elektrohydraulického ovládání ventilů. [13]

Obr. 33 Elektrohydraulické ovládání sacích ventilů Fiat Multiair - VVA [14]

Na obr. 31 je znázorněn princip pneumatického zavírání ventilů. Tento systém se používá jenom u závodních motorů dosahujících vysokých otáček, až 20 000.min-1. Nad úrovní otáček 14 až 16 000.min-1 již spirálové pružiny nestačí uzavírat ventily. Jako stlačený plyn se používá dusík. Tlak vzduchu v pracovním válečku je regulován v závislosti na otáčkách motoru pomocí regulačních ventilů. V současnosti se používá jen u třídy Moto GP.

Na obr. 32 je znázorněn princip elektrohydraulického ovládání ventilů. Tento systém pracuje při ovládání sacích ventilů již bez použití vačkové hřídele. Elektrohydraulické ovládání je založeno na přepouštění kapaliny do komor nad a pod pístkem umístěných na dříku ventilu. To je zajištěno pomocí elektromagnetického ventilu, řídícího průtok kapaliny. Jako provozní kapalina je použit motorový olej. Jednou z výhod tohoto systému je velmi krátká doba otevření a uzavření ventilu, která znamená lepší plnění válce. Zároveň je možné dosáhnout proměnného zdvihu a otevření ventilu v závislosti na otáčkách a zatížení motoru. Pomocí změny zdvihu ventilu je možné řídit plnění motoru podobně jako škrticí klapkou. Každý ventil lze ovládat samostatně. Pro dosažení vířivého proudění plynů a lepšího plnění válců mají dva (až 3) sací ventily v každém válci navzájem odlišně řízené časování rozvodu. Pro ovládání výfukových ventilů se tento systém zatím neosvědčil. Při jejich vysoké pracovní teplotě a vyšším rázovém namáhání se rychle opotřebují. Na obr. 33 je zobrazeno elektrohydraulické ovládání sacích ventilů motoru Tvin Air. Jedná se o dvouválec vyráběný od r. 2010 v Polsku (Bielsko-Biala) pro nový Fiat 500. Vačkový hřídel ovládá pouze výfukové ventily. Od vačkového hřídele je také poháněno pístové čerpadlo, které dodává motorový olej do zásobníku tlaku elektromagnetických (solenoidových) ventilů. Tyto ventily jsou řízeny elektronicky podle zatížení, otáček a ostatních provozních podmínek. Elektrohydraulicky ovládané sací ventily pracují v systému plynulého, proměnného časování rozvodu i s proměnným zdvihem ventilů. Tento systém v porovnání s konvenčním vykazuje až o 25% vyšší výkon při snížení spotřeby o 15 % a snížení emisí CO2 o 30%. [15]

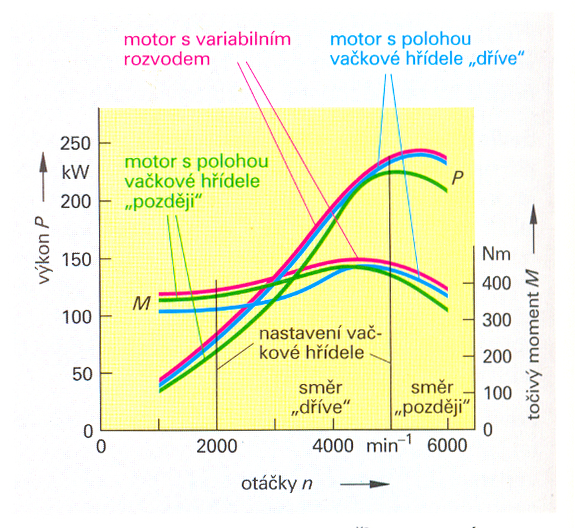

12.5 Význam, druhy a použití variabilních ventilových rozvodů

Variabilní rozvody zlepšují plnění válců ve velkém rozsahu provozních otáček. U motorů s pevně nastaveným časováním rozvodu je nejlepší plnění válců v oblasti maximálního točivého momentu, tj. zpravidla v oblasti 2/3 maximálních otáček. Jak již bylo uvedeno, je hlavní výhodou variabilních rozvodů dosažení pružnějšího chodu motoru, vyššího výkonu, snížení spotřeby paliva a snížení tvorby emisí. Jejich nevýhodou je vyšší složitost systému ovládání rozvodu. Stručná charakteristika a porovnání vlastností konvenčních a variabilních ventilových rozvodů již byla uvedena v úvodním odstavci 12.1. U variabilních rozvodů se jedná o několik systémů vyvinutých a v současnosti používaných u různých výrobců.

Variabilní ventilové rozvody podle provedení a činnosti rozdělujeme:

- Proměnné časování sacích ventilů – stupňovitá změna doby otevření ventilu.

- Variabilní ovládání vačkových hřídelů.

- Plně variabilní ventilové rozvody – mění nejen časování, ale také zdvih ventilů.

12.5.1 Proměnné časování sacích ventilů

– stupňovitá změna doby otevření ventilu.

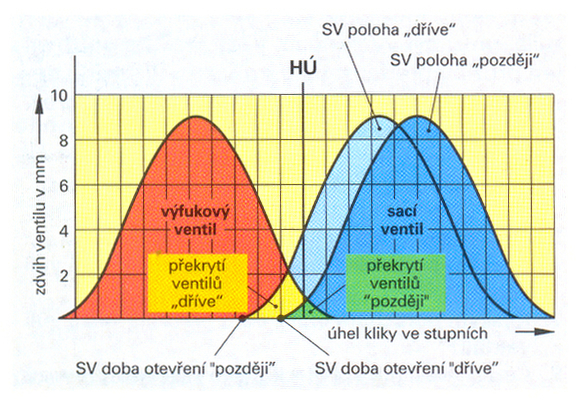

Mění pootočení vačkového hřídele sacích ventilů vůči vačkovému hřídeli výfukových ventilů u rozvodu DOHC (obr. 34). Tím se mění okamžiky otevření a zavření sacích ventilů v určitých naprogramovaných oblastech otáček. Doba otevření ventilů, vyjádřená ve stupních na rozvodovém diagramu, se nemění. Regulace bývá obvykle dvoustupňová – SV otevírá „dříve“; SV otevírá „později“. Hlavní řídící veličinou jsou otáčky motoru. Korekční, tj. vedlejší veličiny, jsou zatížení a teplota motoru.

Řídící jednotka motoru (ECU) má obvykle naprogramovány 3 rozsahy otáček. Např.:

od volnoběžných otáček do 2000.min-1 je nastaven režim – SV otevírá „později“, obr. 35, 36. Překrytí ventilů je zmenšené a vracení výfukových plynů do sání je velmi malé. Zlepší se průběh spalování a točivý moment, volnoběžné otáčky se mohou snížit.

V oblasti středních a vyšších otáček, tj. např. od 2000 do 5000.min-1, se vačkový hřídel sacích ventilů pootočí např. o 20° úhlu klikového hřídele do polohy „dříve“. Sací ventily se zavřou dříve za DÚ a písty, které se pohybují nahoru, nevracejí do sání žádný vzduch nebo směs. Točivý moment se výrazně zlepší. V oblasti překrytí ventilů, díky malé rychlosti nasávaných nebo vháněných plynů, se dostane do sání i část výfukových plynů. Ty jsou pak nasávány do válce a nastává tzv. vnitřní recirkulace výfukových plynů. Ta snižuje teplotu při spalování a tím i produkci oxidů dusíku – NOx. To je výhodné zejména pro vznětové motory a zážehové motory s přímým vstřikem paliva.

Při vysokých otáčkách, např. nad 5000.min-1, se vačkový hřídel sacích ventilů pootočí směrem „později“. Sací ventily se zavírají daleko za DÚ. Vzhledem k vysoké rychlosti proudění v sání za vysokých otáček motoru, proudí vzduch nebo směs do válce, i když se píst pohybuje nahoru v kompresním zdvihu. Tím dochází k přeplňování válce, které se projevuje zvýšením točivého momentu a výkonu.

Ovládání pootáčení vačkové hřídele se uskutečňuje několika systémy, např.:

- stavitelným napínákem řetězu (Vario Cam - Škoda Octavia 1,8l, 20V),

- variabilním ovládáním vačkového hřídele (Vanos, CVVT-Volvo, Hyundai)

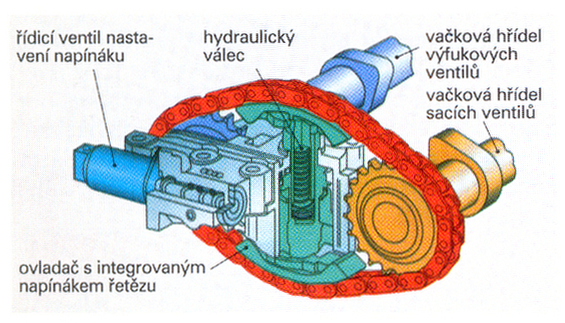

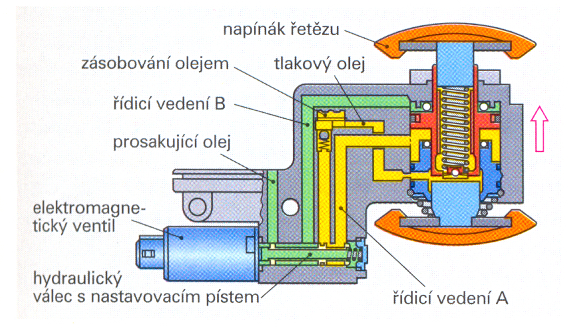

Obr. 34 Stavitelný napínák řetězu – VarioCam [1]

Obr. 35 Hydraulické nastavení napínáku „později“. [1]

Obr. 36 Graf zdvihu ventilu.[1]

Obr. 37 Charakteristika motorů. [1]

Při použití systému se stavitelným napínákem (např. Vario Cam) je od klikového hřídele přímo poháněn vačkový hřídel výfukových ventilů. Obvykle z jeho zadní strany je krátkým řetězem přes stavitelný napínák poháněn vačkový hřídel sacích ventilů. Dle obr. 35 je za nízkých otáček řídícím vedením A přiváděn tlakový olej pod píst a napínák je tlačen nahoru do polohy „později“. Po přepnutí elektromagnetickým ventilem, např. při 2000.min-1, je tlakový olej přesměrován do řídícího vedení B a stlačí napínák dolů. Dolní větev řetězu se prodlouží, horní zkrátí a vačkový hřídel sacích ventilů se pootočí do polohy „dříve“. Do horní polohy se napínák posune také při překročení hranice středních a vysokých otáček, např. při 5000.min-1. Dojde k přepnutí přívodu elektromagnetickým ventilem do řídicího vedení A. Vačkový hřídel se opět vrátí do polohy „později“.

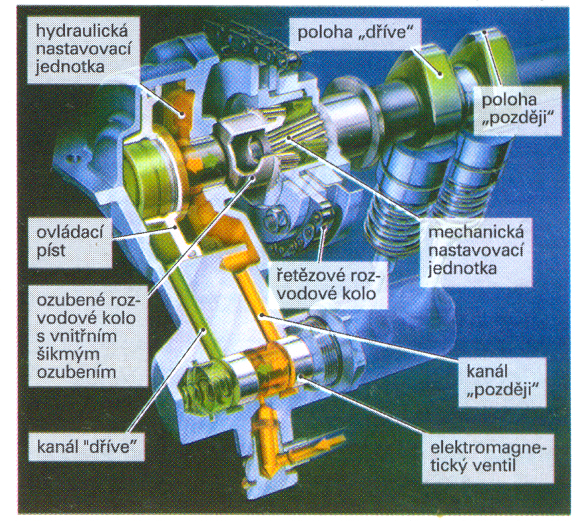

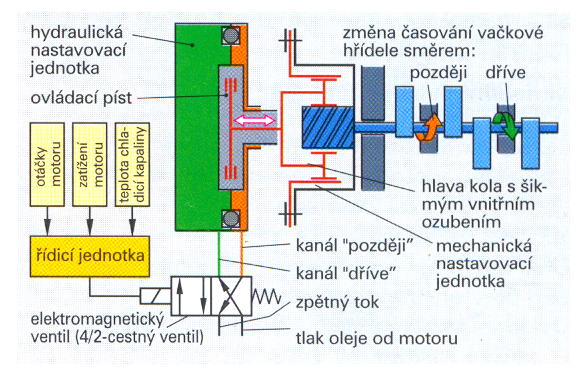

12.5.2 Variabilní ovládání vačkového hřídele

(Vanos, Double Vanos, obr. 38, 39). U tohoto systému se vačkový hřídel plynule pootáčí oproti rozvodovému kolu. To provádí mechanická nastavovací jednotka při axiálním pohybu její zubové spojky se šikmými zuby. S posuvnou částí zubové spojky je spojen píst hydraulické nastavovací jednotky. Řídící jednotka motoru (ECU) prostřednictvím elektromagnetického ventilu ovládá hydraulickou nastavovací jednotku. Tlakem oleje z mazací soustavy motoru, podle přepojení tlakového oleje elektromagnetickým ventilem, je přesouván píst spojený se zubovou spojkou. Změna pootočení vačkového hřídele vůči rozvodovému kolu není skoková, ale plynulá. Úhel pootočení vačkových hřídelů (SV až 60° natočení klikového hřídele, u VV až 40° - Double Vanos) je snímán a nastavován řídicí jednotkou motoru podle otáček motoru, zatížení apod. Podrobnosti činnosti jsou zřejmé na obr. 38,39.

Obr. 38 Kombinace hydraulického a mechanického ovládání změny časování vačkové hřídele – Vanos. [1]

Obr. 39 Schéma činnosti při změnách časování vačkové hřídele – Vanos. [1]

Obr. 40 Nastavovač pootáčení vačkové hřídele otočným hydromotorem, poloha „dříve“ – CVVT [2]

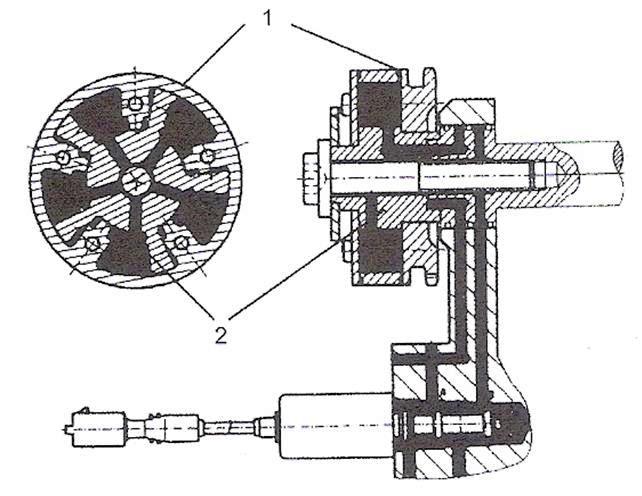

Na obr. 40 je zobrazen systém plynulého nastavování pootočení vačkového hřídele otočným hydromotorem. Používá se jak pro sací, tak výfukový vačkový hřídel. Vnější část tělesa hydromotoru (1) je poháněná řetězem nebo ozubeným řemenem. Vzájemné pootočení křídlového rotoru (2) proti poháněné vnější části je řízeno tlakem motorového oleje. Podle změny tlaku na obou stranách křídel rotoru se mění relativní poloha natočení vačkové hřídele. Přívod tlakového oleje je řízen prostřednictvím elektromagnetického čtyřcestného ventilu. Snímačem zjištěné úhlové nastavení je porovnáváno s údaji naprogramovanými pro řídící jednotku motoru. Řídicí jednotka motoru reguluje požadované nastavení vačkového hřídele podle otáček motoru, jeho zatížení a podle teploty chladicí kapaliny. Výhodou tohoto hydraulického systému (např. CVVT) oproti ozubeným systémům je poměrně jednoduché a výrobně levné řešení.

12.5.3 Plně variabilní ventilové rozvody

Obr. 41 Variabilní systém VTEC [1]

Obr. 42 Systém ovládání ventilů VTEC, při nízkých otáčkách [1]

Obr. 43 Ovládání ventilů, středním vahadlem - vysoké otáčky [1]

Obr. 44 Graf zdvihu ventilů při nízkých a vysokých otáčkách. VTEC [1]

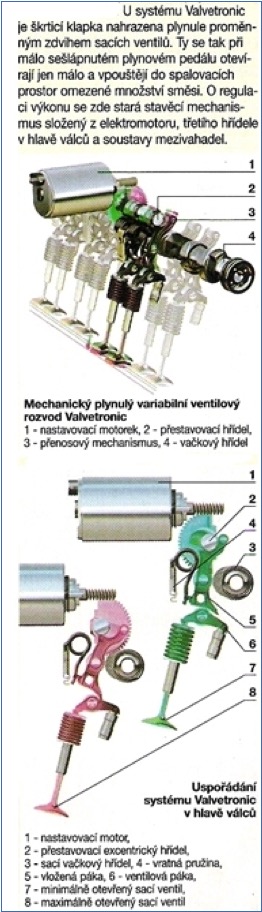

Obr. 45 Systém proměnného nastavení zdvihu sacích ventilů – Valvetronic [16]

Plně variabilní ventilové rozvody

– mění nejen časování, ale také zdvih ventilů.

V současnosti existuje poměrně velké množství různých typů plně variabilních systémů rozvodů, vyvinutých a používaných předními světovými výrobci automobilů. Uvedeme si pro základní orientaci jen několik příkladů zatím zřejmě nejpoužívanějších řešení.

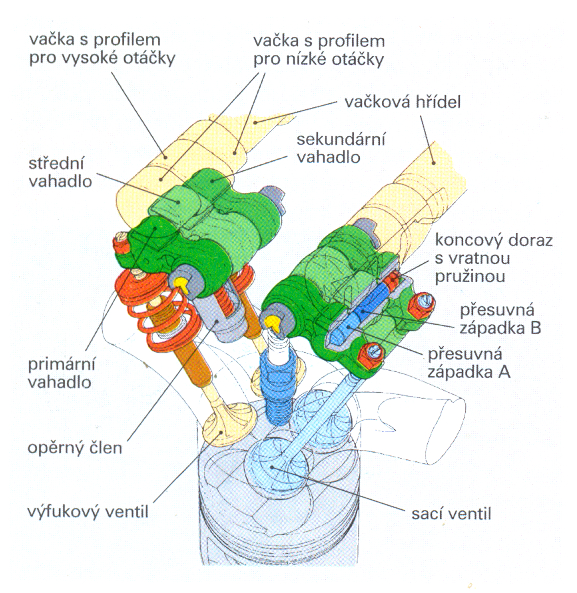

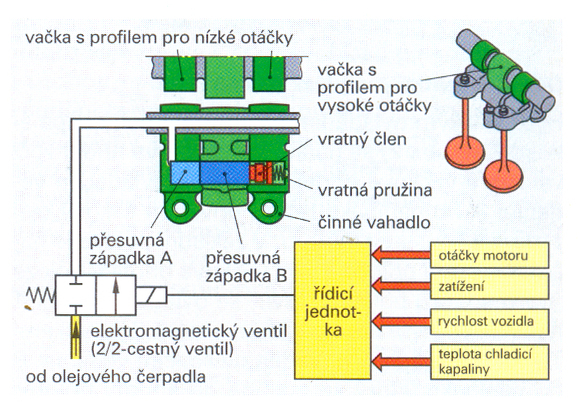

Jako první firma Honda v r. 1989 začala sériově vyrábět motory vybavené systémem VTEC (obr. 41 až 44). Předcházelo tomu pětileté velmi úspěšné působení ve F1, kde byl dokonale tento systém prověřen.

U systému VTEC jsou na straně vačkového hřídele sání i vačkového hřídele výfuku použita tři vahadla. Každé vahadlo je ovládáno odlišným provedením profilu vačky. Vačkové hřídele jsou uloženy nad vahadly.

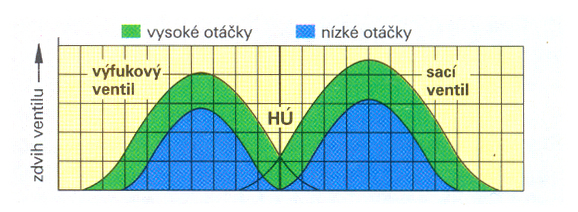

V nižších a středních otáčkách jsou sací i výfukové ventily ovládány pomocí krajních vahadel a jejich vaček. Zajímavostí je, že každý ventil díky různému profilu a tvaru vačky má jiný zdvih. Např. sací 5 a 8 mm a výfukové 4,5 a 7,5 mm. Tím je vyvoláno při plnění a vyprazdňování válce intenzivní víření, které velmi příznivě ovlivňuje dokonalé spalování. Umožňuje také spalování chudé směsi a přispívá k nízké spotřebě paliva a zlepšení průběhu točivého momentu.

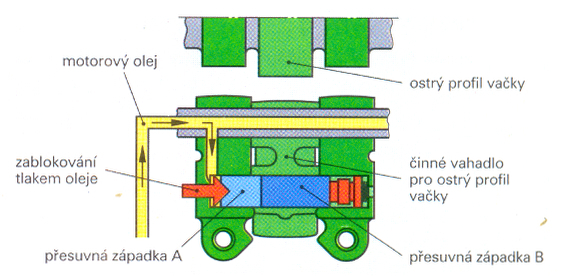

Ve vahadlech jsou uloženy přesuvné západky (A, B). V okamžiku, kdy řídicí jednotka na základě vyhodnocení zjištěných parametrů (vysoké otáčky, zatížení…) přepnutím elektromagnetického ventilu skokově zvýší tlak mazacího oleje v hřídeli vahadel, tlak oleje přesune západky (A, B) a ty mechanicky spojí vahadla v jeden funkční celek. Tím se stane funkční pouze střední a největší vačka s ostrým profilem. Ventily jsou nyní otvírány podle její charakteristiky a zdvih ventilů se zvětší u SV např. na 10,4 mm a u VV na 9,4 mm.

Při snížení otáček a vyhodnocení zjištěných parametrů řídicí jednotka přepnutím elektromagnetického ventilu výrazně sníží tlak oleje působící na západky (AB) a zpětná pružina je vrátí do základní krajní polohy. Vahadla se rozpojí a ventily jsou opět ovládány pomocí svých speciálních, menších vaček. Změny propojení nebo rozpojení vahadel trvají pouze 0,02 sec. [17]

Mezi nové a poměrně jednoduché systémy plně variabilního ovládání sacích ventilů patří také systém Fiat Multiair uvedený na str. 7, odst. 12.4.

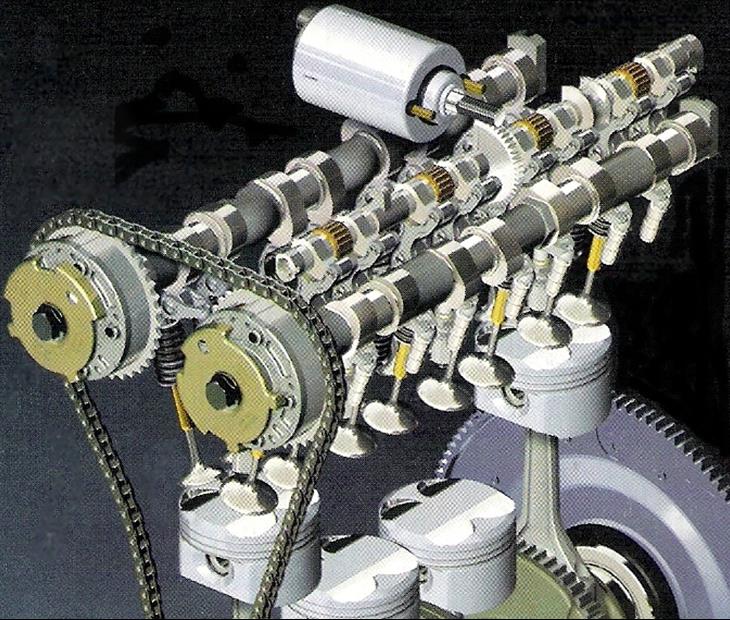

Na vedlejším obrázku 45 je zobrazen a stručně popsán plně variabilní ventilový rozvod Valvetronic. Přestavení z maximálního zdvihu sacích ventilů 9,7 mm na 0 mm trvá 0,3s. Pootáčení vačkových hřídelů, jak je zřejmé z obr. 46, je zajištěno systémem Double Vanos. Proměnlivý zdvih ventilů umožnil i odstranění škrticí klapky a tím snížení aerodynamických ztrát v sacím potrubí. Motor s tímto ventilovým rozvodem se umístil již v roce 2001 na druhém místě ve světové mezinárodní soutěži o motor roku. Toyota používá podobný systém Valvematic.

Obr. 46 Pohled na systém Valvetronic a Double Vanos – BMW. [18]

Odkazy na videa variabilních rozvodů:

http://cs.autolexicon.net/articles/valvematic/

http://www.youtube.com/watch?v=YQahUtR6XPc

http://www.youtube.com/watch?v=H-ZhbnJ3ZTI

http://www.youtube.com/watch?v=ukJ7Az1FtF8

http://www.youtube.com/watch?v=hEfOxKmCstg

http://www.youtube.com/watch?v=vFvRwdKgGNU

http://www.youtube.com/watch?v=OtRlQrAc5IY

http://www.youtube.com/watch?v=eqcezELKa5o

http://www.youtube.com/watch?v=hW_1CBoLUCQ

Význam použitých značek VTEC, Vanos, Vario Cam atp., včetně mnoha dalších motoristických zkratek najdete na

http://autoasist.vachta.cz/index.php?right=slovnik&lan=cs&sid

Kontrolní otázky a úkoly

- Vysvětlete funkci, druhy a rozdělení ventilových rozvodů.

- Popište a charakterizujte podle obrazů složení a vlastnosti konvenčních ventilových rozvodů.

- Vačkový hřídel, jeho funkce, význam tvarů vaček, materiálové, tvarové provedení, postup při výměně u rozvodu OHV.

- Zdvihátka, zvedací rozvodové tyče, vahadla rozvodu OHV, druhy, popis jejich oprav a výměny. Vysvětlení činnosti hydraulického zdvihátka – podle obrazu.

- Popis používaných systémů pohonu vačkového hřídele u rozvodu OHV. Opravy, nastavení rozvodových kol, postup při kontrole časování ventilového rozvodu.

- Víceventilová technika, její význam, druhy a způsoby provedení. Podle obrazu popis provedení, činnosti a seřizování ventilové vůle u čtyřventilové hlavy motoru Zetor.

- Odůvodněte nutnost pravidelného seřizování ventilové vůle. Popište obvyklé způsoby a možnosti mechanického seřizování ventilové vůle u rozvodů OHV a OHC.

- Vysvětlete podle obrázků složení a činnost hydraulického vymezování vůle u hrníčkového zdvihátka a hydraulické podpěry vahadla. Jaké zásady musí být splněny, aby nedošlo k poruše hydraulického vymezování vůle?

- Vysvětlete postup při zjišťování vadného hydraulického zdvihátka nebo podpěry. Dále postup při demontáži a výměně a montáži.

- Vysvětlete, jaké jsou specifické požadavky na péči a opravu pohonu konvenčních ventilových rozvodů OHC. Jaké mohou být příčiny vážné havárie motoru při selhání pohonu vačkového hřídele systému OHC?

- Vysvětlete podle obrázků principy netradičního ovládání ventilů, zejména princip činnosti a výhody elektrohydraulického ovládání Fiat Multiair – VVA.

- Stručně charakterizujte na příkladech – zejména význam, druhy a použití variabilních ventilových rozvodů.

Použitá literatura a doporučené zdroje informací

[1] Gscheidle, R. a kol. (2001): Příručka pro automechanika. SOBOTÁLES, Praha, 629 str., ISBN: 80-85920-76-X.

[2] Vlk, F. (2003): Vozidlové spalovací motory. 1. vyd., F. Vlk, Brno.

[3] [online]. [2014-04-08]. Dostupné z: https://dspace.vutbr.cz/bitstream/handle/11012/7191/

[4] [online]. [2014-04-08]. Dostupné z: http://veda-technika-msk.vsb.cz/resources/files/documents/RP76.doc

[5] Dílenská příručka pro motory řady Forterra. Číslo publikace: 22.22.12.504 (2009), Zetor Trade a.s., Brno.

[6] Pilárik, M., Pabst, J. (2000): Automobily II. Informatorium, Praha.

[7] Petr, O., Krejsa, S. (1972): Zemědělské traktory. SZN, Praha.

[8] [online]. [2014-04-08]. Dostupné z: http://www.vutbr.cz/www_base/zav_prace_soubor_verejne.php?file_id=6174

[9] [online]. [2014-04-08]. Dostupné z:

http://www.aveng.cz/detailni-konstrukce-vyrobku-stroju-a-zarizeni/vutr-ctyrvalec-zetor.aspx

[10] [online]. [2014-04-08]. Dostupné z: http://www.zetor.cz/zetor-je-take-motor

[11] [online]. [2014-04-12]. Dostupné z: http://wrp.cz/rock/felicia/Servisni_prohlidky.pdf

[12] [online]. [2014-04-12]. Dostupné z:

http://feli.modding.cz/manualy/Dilenska_%20prirucka_%20Felicia/Motor/Mechanika/1,6l.pdf

[13] [online]. [2014-04-12]. Dostupné z:

https://dspace.vutbr.cz/xmlui/bitstream/handle/11012/14380/2010_BP_Janousek_Michal_107279.pdf?sequence=1

[14] [online]. [2014-04-12]. Dostupné z: http://www.caranddriver.com/

[15] Hyan, T. (2011). Automobil Revue, roč. 2011, č. 5, str. 56.

[16] Štengl, M., Šíma, M. (2003). Svět motorů, roč. 2003, č. 21, str. 8.

[17] [online]. [2014-04-12]. Dostupné z:

http://www.vutbr.cz/www_base/zav_prace_soubor_verejne.php?file_id=65714

[18] Hyan, T. (2001). Automobil Revue, roč. 2001, č. 8, str. 3.

Poznámka: v popisu převzatých obrázků ze zdroje použité literatury [1] je používán název „ vačková hřídel“. Naproti tomu v textu je používán pro technickou praxi vhodnější doporučený název „ vačkový hřídel“ - např. podle ČSN EN 20 286-1(01 4201) se s účinností od 1. 1. 1997 používá tzv. „Soustava jednotného hřídele“.