Písty, jejich tvar, materiály, mezní rozměry opotřebení pístů, drážek pístu a jejich měření. Vyosení pístního čepu. Pístní kroužky, druhy, vlastnosti, materiály. Demontáž a montáž pístních kroužků. Dekarbonizace dvoudobých a čtyřdobých motorů.

9.1 Funkce pístu

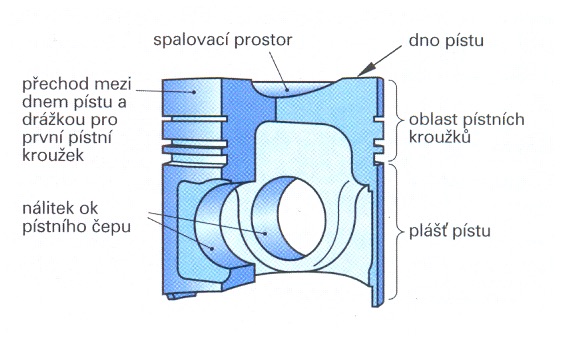

Dno pístu spolu s pístními kroužky a olejovým mazacím filmem spalovací prostor pohyblivě utěsňuje.

Tvar dna pístu musí přispívat k vytváření nejlepších podmínek pro tvorbu, zapálení (vznícení u vznětových motorů) a klidné hoření směsi paliva se vzduchem. Má odvádět co nejméně tepla a nesmí bránit pohybu ventilů.

Píst se pohybuje ve válci přímovratným pohybem a přitom střídavě mění objem spalovacího prostoru.

Zachycuje a přenáší tlaky prostřednictvím pístního čepu na ojnici a klikový hřídel.

Plášť pístu zachycuje všechny boční a klopné tlaky. Umožňuje přesné, přímovratné vedení pístu ve válci. Spolu s pístními kroužky odvádí většinu nevyužitého tepla, kterým je ohříváno dno pístu na chlazenou stěnu válce.

U dvoudobých motorů píst svým pláštěm také obvykle řídí výměnu obsahu válce.

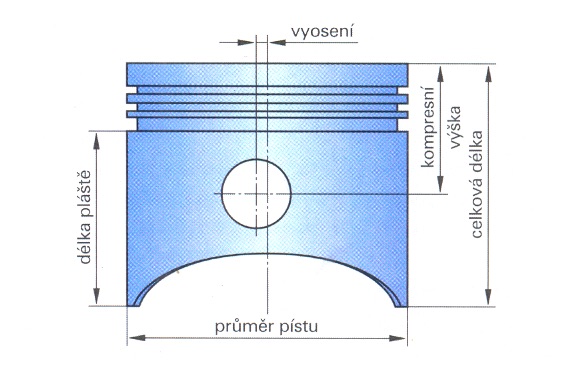

Obr. 1 Popis konstrukčních částí pístu. [1]

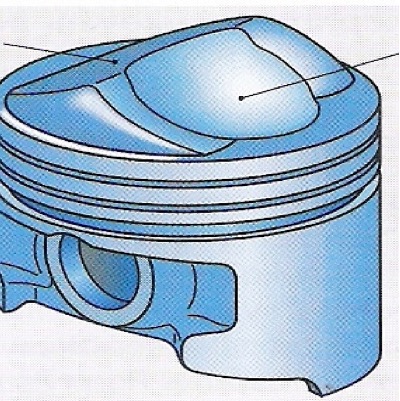

Obr. 2 Toroidní tvar spalovacího prostoru v pístu vznětového motoru. [2]

Obr. 3 Tvar pístu pro přímé vstřikování benzinu. [1]

9.2 Požadavky na vlastnosti pístů

Závisí na funkci pístu a druhu namáhání. Z důvodu přímovratného pohybu a omezení setrvačných sil je nutná malá hmotnost, což je důležité zejména u motorů pracujících za vysokých otáček klikového hřídele.

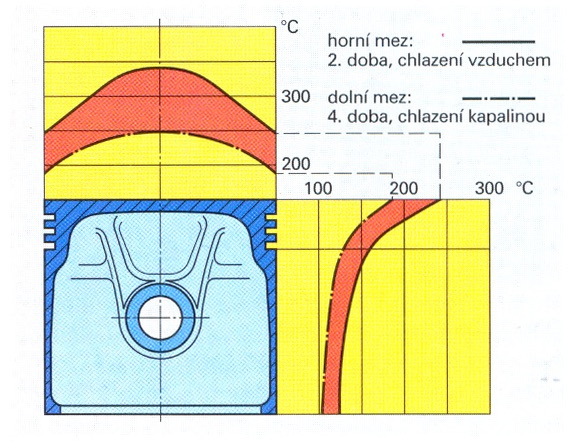

Dno pístu musí snášet spalovací tlaky 6 až 16 Mpa a teplotu okolo 350 °C. Plášť pístu je v horní části zahříván až na 250 °C, v dolní části až na 120 °C.

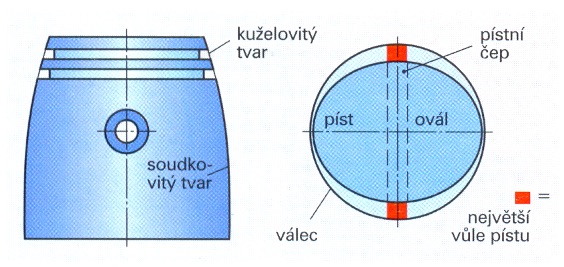

Aby mohla být montážní vůle pístu ve válci co nejmenší, je nutné, aby tepelná roztažnost pístu byla co nejmenší a blízká tepelné roztažnosti válce motoru.

Plášť pístu musí mít dobré kluzné vlastnosti a vysokou odolnost proti otěru.

Obr. 4 Tepelné namáhání pístu.[1]

Obr. 5 Názorné zobrazení tvaru pístu za studena. [1]

Obr. 6 Termoregulace pístu zalitou ocelovou vložkou. [1]

9.3 Materiály pístů

Nejčastěji se vyrábí ze slitin hliníku s obsahem křemíku 12 až 25 %, zušlechtěných menším množstvím mědi a niklu. Vysoký obsah křemíku zvyšuje pevnost, snižuje tepelnou roztažnost, zhoršuje však obrobitelnost. V současnosti nejpoužívanější jsou např. slitiny: AlSi12CuNi; AlSi18CuNi; AlSi25CuNi. Pro většinu hromadně vyráběných motorů se písty vyrábějí odléváním. Lisováním, tj. - „kováním v zápustce“, se vyrábějí písty pro motory s vysokým měrným výkonem (nad 75 k W.l-1obsahu válců), pro přeplňované moderní motory a motoristický sport.

9.4 Nejčastěji používané druhy konstrukčních řešení pístů

Je možné je rozdělit do pěti skupin.

-

Z jednoho kovu – lité nebo lisované (kované).

-

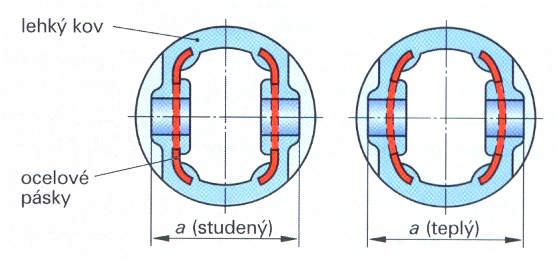

Termoregulační (bimetalové). Mají do hliníkové slitiny zalité ocelové vložky pro omezení a usměrnění tepelné roztažnosti. Tyto písty se roztahují velmi podobně jako válec a mohou mít malé vůle u studeného i zahřátého motoru (0,02–0,04 mm vůle připadá na 100 mm průměru válce).

-

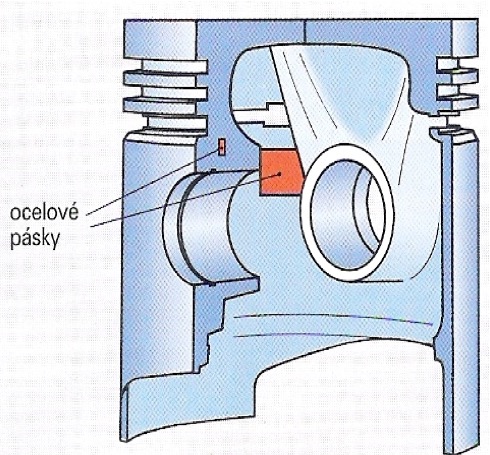

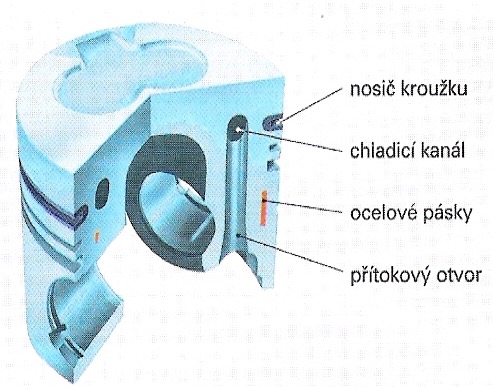

S nosným prstencem.

Nosný prstenec je zalit do pístu v oblasti prvního pístního kroužku.

Je vyroben z oceli s přísadou niklu.

Používá se u vznětových motorů (např. Zetor).

V prstenci je drážka pro uložení obvykle ocelového, chromovaného pístního kroužku. Tato konstrukce velmi prodlužuje životnost motoru až o 60 %.

-

Skládané písty

mohou mít dno pístu keramické, z oceli nebo z tvárné litiny. Dno pístu je obvykle mechanicky spojené se zbývající časti pístu.

Používají se pro velmi výkonné, přeplňované motory.

-

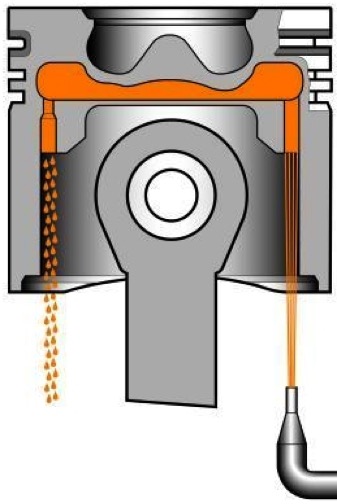

Olejem chlazené písty. Jsou kombinací konstrukčních prvků předchozích skupin. Navíc mají z vnitřní strany pístu vytvořené chladící kanálky, kterými se přivádí olej především do oblasti chlazení prvního pístního kroužku. Olej je vstřikován dovnitř pístů tryskami od hlavního mazacího kanálu. Dosahuje se tím snížení maximální teploty v horní drážce pístního kroužku o 40 °C. Používají se u přeplňovaných a často také u vzduchem chlazených motorů. Obr. 8,9.

Písty mohou mít také různé štěrbiny zamezující nežádoucímu přenosu tepla, např. mezi hlavou pístu a pláštěm. Případně na odlehčené straně pláště pístu (tj. ve směru otáčení klikového hřídele) mohou mít šikmou štěrbinu pro pružné chování pláště pístu ve válci a tím omezení vůle za studena apod.

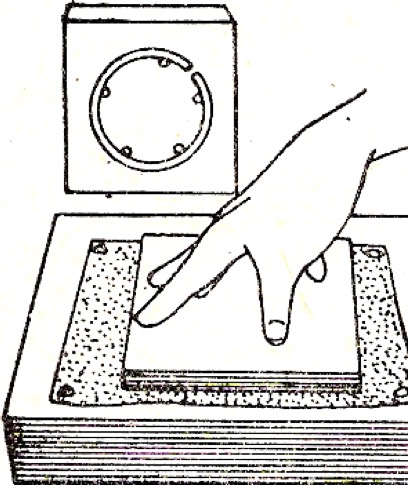

Obr. 7 Měření rozměru pístu. [1]

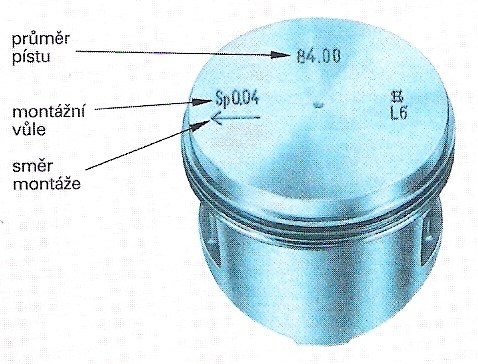

Přesné požadované tvary povrchu pístu se dokončují třískovým obráběním na jednoúčelových strojích ve specializovaných firmách. Opracované povrchy se v konečné fázi výroby opatřují ochrannými vrstvami. Při konečném opracování a nanesení ochranných vrstev dochází k určitým rozdílům rozměrů, tj. asi 0,02 mm na průměru 100 mm. Podobně je tomu i u válců. Z těchto důvodů se písty, pístní kroužky a válce navzájem slučují do montážních skupin A, B, C. Tím se dosahuje dodržení správných montážních vůlí a současně se tím výroba zlevňuje. Podobně je tomu při renovaci válců motoru tzv. výbrusem I., II., III., výjimečně IV., odstupňovaným obvykle po 1 mm, 0,5 mm nebo po 0,25 mm u dvoudobých motorů.

Obr. 8 Píst s chladícími kanálky, nosičem 1. kroužku a ocelovými vložkami.[1]

Obr. 9 Chlazení pístu mazacím olejem, stříkajícím z trysky mazacího kanálu.[11]

Obr. 10 Omezování tepelné deformace pístu ocelovými vložkami. [1]

9.4.1 Ochranná vrstva kluzných ploch pístu

Zlepšuje jejich kluzné vlastnosti a snižuje opotřebení pístu.

Zejména je důležitá pro start a zahřívání motoru na pracovní teplotu.

Při krátkodobém nedostatečném mazání zabraňuje zadírání pístu ve válci. Např. několik sekund po startu se jedná o tzv. „nouzový chod“.

Druhy nejčastěji používaných ochranných vrstev:

- o lověná – používá se nejčastěji. Olovo má bod tání 327

°C, což je hlavní výhoda proti používání

cínové vrstvy. Cín taje již při 232 °C.

- grafitová – nástřik vrstvy grafitu: 0,02–0,04 mm. Má dobré vlastnosti pro nouzový

chod (grafit maže) a je velmi odolná proti opotřebení.

- eloxovaná – vrstva je velmi odolná proti otěru. Není vhodná pro nouzový chod. Je vhodné

použít eloxování na dno pístu, kde dobře zabraňuje korozi. Eloxování je

anodová oxidace např. v 20% kyselině sírové, kdy dojde k vytvoření lesklého

povrchu z oxidu hlinitého.

- železná

vrstva –

používá se na pístech, které se obvykle montují do válců vyrobených technologií LOKASIL, ALUSIL, NIKASIL.

Třecí plochu u těchto válců tvoří křemík nebo karbidy křemíku.

Popis uvedených technologií je uveden v T 8. Písty s železnou vrstvou

z tvrdé oceli se nazývají

„Ferrocoat“.

Píst z hliníkové slitiny se nejdříve pomědí. Potom se nanese 0,03 mm vrstva velmi tvrdé oceli na úrovni tvrdosti chromu. Nakonec se povrch pocínuje.

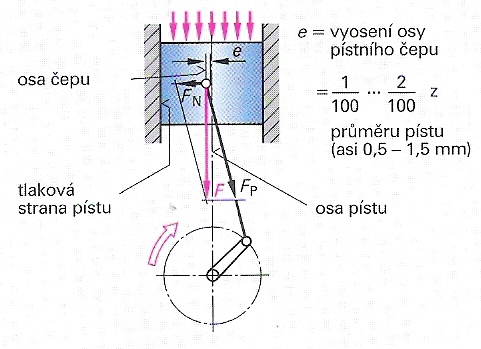

Obr. 11 Schéma vyosení pístního čepu u zážehových motorů. [1]

Obr. 12 Označení montážního směru pístu směrem vpřed – k pohonu ventilového rozvodu. [1]

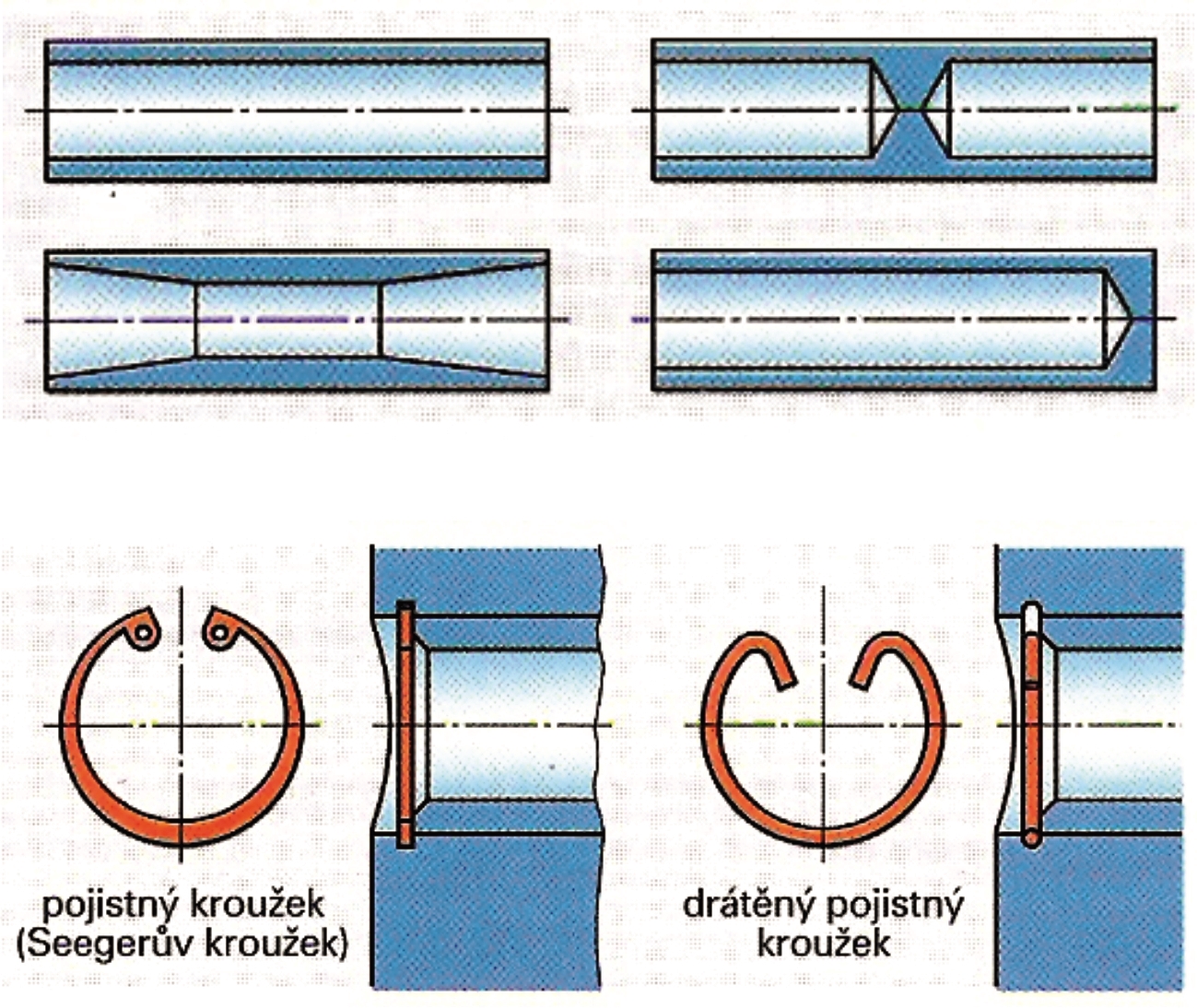

Obr. 13 Různé provedení pístních čepů a jejich jištění proti vysunutí. [1]

9.5 Pístní čepy

Spojují píst s ojnicí. Musí zajišťovat spojení s minimální vůlí, dostatečnou pevností a co nejnižší hmotností. Vyrábí se z kvalitní oceli ve tvaru silnostěnné trubky. (Obr. 13) Na povrchu jsou tvrzeny cementováním nebo pro nejvyšší nároky nitridováním. Povrch je přesně opracován jemným broušením. U dvoudobých motorů bývá otvor uvnitř čepu zaslepen, aby nezhoršoval výměnu plynů ve válci. Uložení v pístu je nejčastěji tzv. plovoucí, tj. ve studeném stavu je pístní čep uložen s přesahem a po zahřátí motoru se již může s minimální vůlí v pístu pootáčet.

9.5.1 Pojistky pístních čepů

Po stranách jsou pístní čepy proti posunutí obvykle jištěny drátěnými nebo seegerovými vnitřními pojistkami. Méně časté je jištění postranními ucpávkami („třecími čočkami“). (Obr. 13)

9.5.2 Vyosení pístního čepu

Na obr. 11 je znázorněno vyosení pístního čepu používané obvykle

u zážehových motorů.

Jeho účelem je, aby došlo k překlopení pístu na tlakovou stranu ještě před prudkým nárůstem tlaku ve válci na konci komprese. Tím se omezí hluk pístu (jeho klepání) a zlepší se tvorba souvislého olejového

mazacího filmu zejména u studeného motoru. Toto vyosení osy čepu proti

symetrické ose pístu je na straně proti smyslu otáčení.

U vznětových motorů se kvůli vysokým kompresním tlakům osa pístního čepu přesazuje obvykle

opačně, tj. ve směru otáčení. Má to význam pro zlepšení těsnících vlastností

pístních kroužků při vysokém kompresním tlaku (2,5–4 Mpa).

9.5.3 Lícování pístního čepu a ložiska oka ojnice

U čtyřdobých motorů je v oku ojnice obvykle bronzové ložiskové pouzdro. Po nalisování a provrtání mazacího otvoru se vystružuje na shodné uložení např. ∅ 25H5/h5. Při kontrole přesnosti uložení nesmí být zřejmá vůle a tlakem palce se musí dát naolejovaným pístním čepem v ložiskovém pouzdře oka ojnice posouvat. U současných dvoudobých motorů se v oku ojnice používají převážně jehlová ložiska. Důvodem jsou menší nároky na kvalitu mazání a větší životnost jehlového ložiska. Jehly ložiska při kontrole vůle a montáži „slepíme“ mazacím tukem. Popis montáže ojnice s pístem je popsán v dalším tématu – T 10 Opravy klikového mechanizmu.

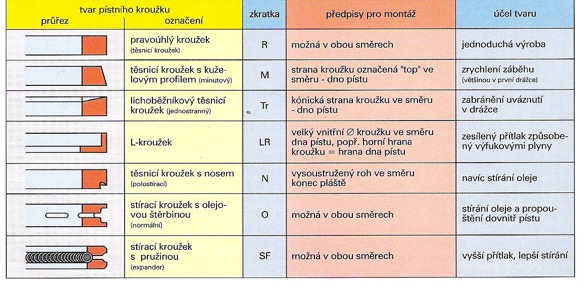

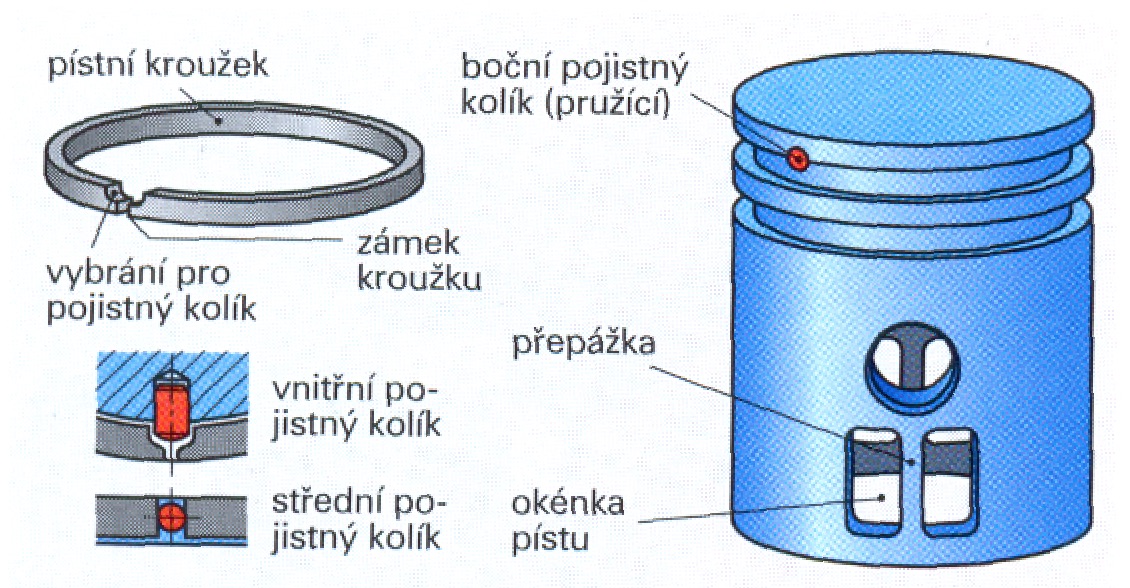

9.6 Pístní kroužky

Těsnící kroužky spolu s olejovým mazacím filmem utěsňují spalovací prostor okolo pístu

od prostoru klikové skříně.

Stěrací kroužky

mají hlavní úkol stírat přebytečný olej a to dovnitř pístu, odkud olej

stéká do klikové skříně. Mimo svých hlavních funkcí (těsnění a stírání

oleje) pístní kroužky odvádějí teplo z pístu na chlazenou stěnu. K utěsňování

velmi přispívá olejový film. Nelze však dosáhnout absolutní těsnosti a

to také z důvodu nutnosti rozříznutí a ponechání stykové vůle (vůle v „zámku“).

Je to nutné především z důvodu tepelné roztažnosti a možnosti pružení kroužků

a přizpůsobení se funkční ploše válce. Ve volném stavu je průměr kroužků

větší o 0,1 až 0,15 průměru válce (>10–15 %).

Ve stlačeném stavu ve válci připadá na 100 mm průměru válce montážní

vůle horního kroužku v zámku obvykle 0,4–0,6 mm. Tvar zámku bývá nejčastěji

rovný, méně často šikmý nebo lomený.

Tab. 1 Tvary průřezu různých druhů pístních kroužků, jejich značení, předpis pro montáž a účel použití. [1]

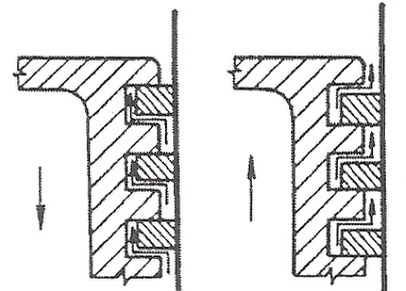

Obr. 14 Čerpání oleje způsobené nadměrnou vůlí kroužků v drážce. [5]

Obr. 15 Montážní pozice a umístění pístních kroužků. [5]

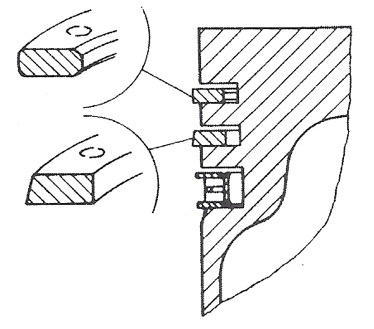

Obr. 16 Lamelové kroužky Cord, Simplex. [6]

Obr. 17 Sbrušování tloušťky pístního kroužku. [3]

Obr. 18 Měření vůle v drážce pístního kroužku.[5]

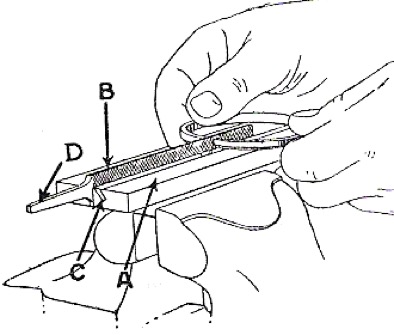

Obr. 19 Broušení (pilování) zámku pístního kroužku v přípravku. [3]

Obr. 20 Měření vůle v zámku. [5]

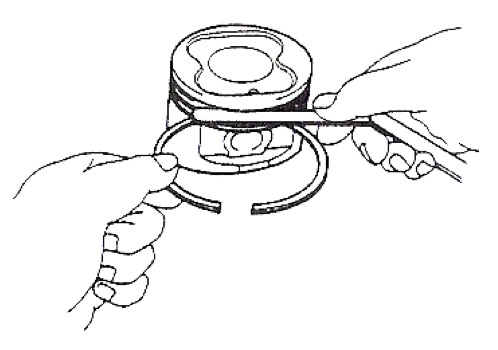

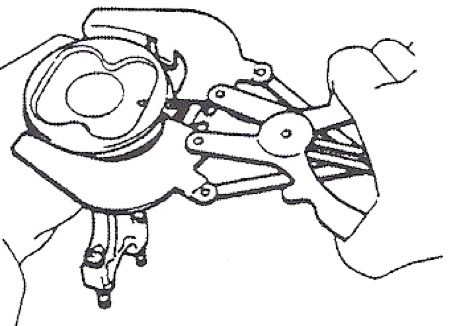

Obr. 21 Nasazování pístních kroužků pomocí speciálních kleští. [5]

Obr. 22 Nasazování pístních kroužků pomocí plech. pásků. [4]

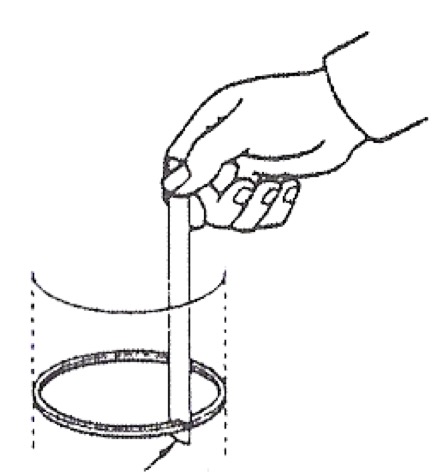

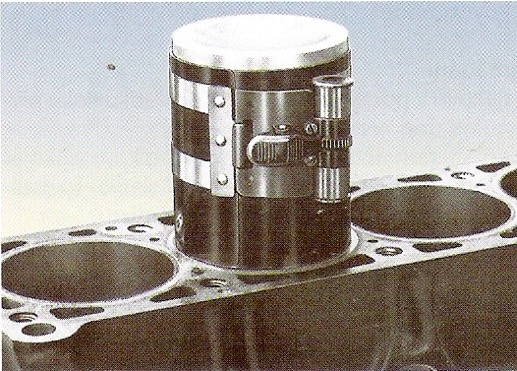

Obr. 23 Stlačení pístních kroužků manžetou při montáži pístu s ojnicí do válce. [1]

Orientační mezní rozměry opotřebení (mezní parametry opotřebení) a orientační montážní rozměry, tj. montážní vůle – pro nové písty a pístní kroužky, jsou souhrnně uvedeny v T 8 Opravy válců motoru.

Nadměrná vůle pístních kroužků v drážce způsobuje vysokou spotřebu motorového oleje – obr. 14. Nouzovým řešením na částečné prodloužení životnosti pístu a válce u starších typů čtyřdobého motoru může být použití lamelových pístních kroužků Cord nebo Simplex – obr. 16. Protože jsou kalené, nemohou se kvůli vysoké teplotě montovat do horní drážky pístního kroužku. Tam je možné použít nový pístní kroužek jen původního typu.

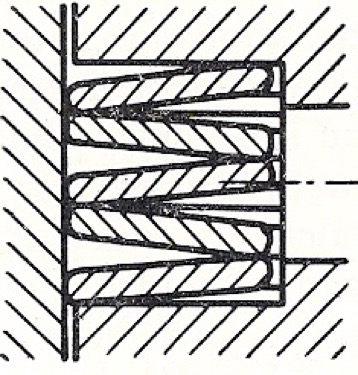

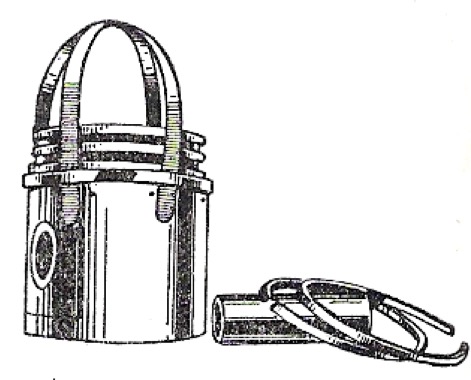

Obr. 24 Píst dvoudobého motoru. [1]

Při montáži musí být zámky rovnoměrně natočené v drážkách pístu tak, aby

plyny měly nastavenou tu nejobtížnější cestu k pronikání do klikové skříně.

(Při sudých počtech kroužků po 180°; při lichých po 120° apod.). Bližší

podrobnosti již byly uvedeny v T 8 Opravy válců motoru.

U dvoudobých motorů je v zámku vybrání pro kolíček pístu. Tím je jednoznačné

zajištěna poloha tak, aby se zámek nemohl zaseknout v některém z kanálu

ve válci.

9.6.1 Materiály pístních kroužků

Většina pístních kroužků se vyrábí odstředivým litím z šedé jemnozrnné litiny, legované fosforem, nebo z očkované litiny. Horní těsnící kroužky především u vznětových motorů, které jsou po všech stránkách nejvíce namáhané, bývají ocelové a na třecí ploše chromované. Kluzné těsnící plochy pístních kroužků bývají pro zlepšení funkce pokoveny fosfátováním, pocínováním a nejlepší jsou opatřeny plazmovým nástřikem vrstvy molybdenu. Tvary pístních kroužků a další názorné pokyny pro kontrolu, měření a montáž jsou zřejmé z předcházející tabulky a obrázků.

9.6.2 Dekarbonizace pístů, výfukových kanálů, potrubí a tlumičů, dvoudobých motorů

U dvoudobých motorů (zážehových i vznětových) v důsledku méně dokonalého, ztrátového mazání (mastnou směsí nebo dávkovacím čerpadlem), dochází k podstatně většímu usazování nespálených uhlíkatých zbytků, tzv. karbonu než u čtyřdobých motorů. Tento jev nazýváme karbonizace a odstraňování karbonu – dekarbonizace.

Karbon se usazuje

uvnitř hlavy válců, na dně pístu, v drážkách pístních kroužků, ve výfukových kanálech a tlumiči výfuku.

Způsobuje

postupné snižování výkonu, samozápaly, detonační spalování a zvyšování spotřeby paliva.

Příčinou je zmenšení spalovacího prostoru, „zapečení“ jednoho nebo i všech

kroužků v drážce. Dále nastává částečné ucpávání výfukového kanálu a tlumiče

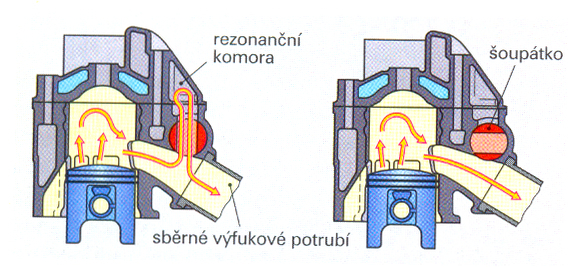

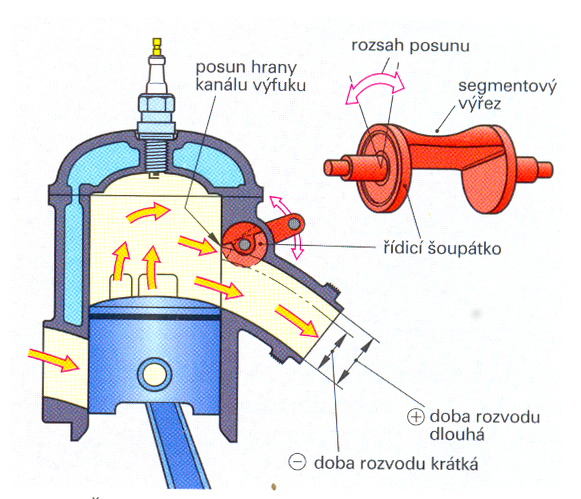

výfuku, zadírání a blokování šoupátek výfukové přívěry nebo rezonanční komory

apod.

I při používání speciálních a velmi kvalitních olejů pro dvoudobé motory se karbonizaci nedá úplně vyhnout.

Obvykle používaný olej je např. M2T/API TB. Nejvyšší

kvalitu má např. TRYSK RAPID 2T/ API TCS3, CEC TC.

9.6.3 Termíny dekarbonizace dvoudobých motorů

Provedení

dekarbonizace tlumiče výfuku a výfukového kanálu

u motocyklů a mopedů s dvoudobým motorem bývá výrobci motocyklů předepsáno

obvykle po ujetí 3000 km.

Celková dekarbonizace bývá předepsaná již po ujetí 8 až 12 000 km. To platí pro v současnosti

vyráběné motocykly s dvoudobým motorem. [12]

U

pracovních strojů se zážehovým dvoudobým motorem

- motorové pily, křovinořezy apod. – po 200 mh bývá předepsáno provést

dekarbonizaci výfukového kanálu a tlumiče výfuku.

Po 500 mh provozu, podle výsledku diagnostické prohlídky (kontroly zanesení spalovacího prostoru a výfukového kanálu endoskopem), se stanoví termín celkové dekarbonizace.

[7]

U dvoudobých vznětových motorů používaných u malotraktorů je dekarbonizace tlumiče výfuku, včetně výfukového kanálu, předepsána po 100 mh a celková dekarbonizace po 1000 mh provozu. [9]

9.6.4 Dekarbonizace tlumiče výfuku, výfukového potrubí a výfukového kanálu dvoudobých motorů

Demontujeme tlumič výfuku a výfukové potrubí. Píst natočíme do horní polohy, aby byl uzavřen výfukový kanál a při odstraňování karbonu se nečistoty nedostávaly do motoru. Výfukový kanál bývá zanesen poměrně silnou vrstvou karbonu. Na jeho seškrabování používáme tvarově vhodné kovové i elektricky poháněné nástroje – upravené nože, škrabky, šroubováky, rotační ocelové kartáče apod. Postupujeme opatrně, abychom nepoškodili píst. Uvolněný karbon odstraňujeme mechanicky štětcem, hadříkem apod. Kvůli nafoukání karbonu do motoru nesmíme použít na čistění stlačený vzduch! Ke konci čistění dáme píst do dolní úvratě, abychom mohli výfukový kanál dočistit až do válce. Znečistění válce a přepouštěcích kanálů chráníme hadrem zasunutým do válce. Zbývající uvolněný karbon odstraníme vytažením hadru z válce (pomocí háčku) a na závěr vyfoukáme protočením motorem. Jsou-li ve výfukovém kanálu šoupátka, výfukové přívěry nebo rezonanční komory (obr. 25, 28), je nutné je předem demontovat a pečlivě bez poškození očistit od karbonu a vyleštit.

Obr. 25 Šoupátko rezonanční komory výfuku.[1]

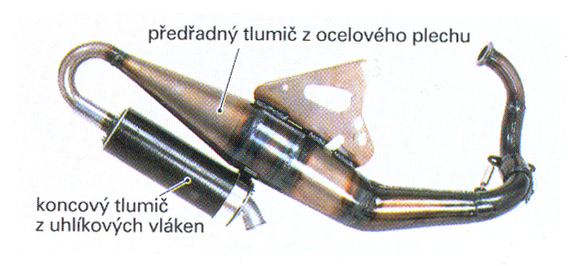

Obr. 26 Tlumič sportovního motocyklu.[1]

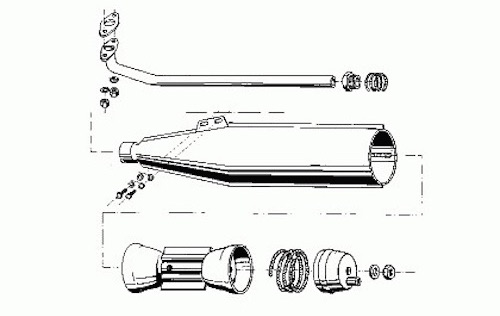

Obr. 27 Tlumič mopedu. [8]

Tlumič výfuku a výfukové potrubí před dekarbonizací

rozebereme podle možnosti na součásti.

Dekarbonizaci lze nejlépe provést vypálením karbonu z tlumiče i potrubí.

Při tom je nutné

skutečně dodržet všechny protipožární zásady a nařízení.

V dílnách to můžeme provést jen tam, kde je manipulace s otevřeným ohněm

povolená, např. pouze v kovárně a svařovně. Použijeme k tomu podle velikosti

tlumiče vhodnou plechovou nádobu – kbelík, plechovou vaničku, žlab apod.

Místo vypalování musí být v bezprostřední blízkosti místního odsávání zplodin

hoření. Jinak raději použijeme požárně bezpečné místo mimo dílnu na volném

prostranství. Předem připravíme hasební prostředky – hasicí přístroj, kbelík

s vodou, azbestové rukavice apod. Do tlumiče a na jeho demontované části

nalijeme cca 2–4 dcl petroleje. Po zapálení je účinné hoření podpořit vháněním

vzduchu od kompresoru. Po vypálení vyklepeme zbytky karbonu a přístupné

díly dočistíme ocelovým kartáčem.

Při montáží musíme všechna těsnění tlumiče a výfukového potrubí nahradit novými.

Pokud nemůžeme použít vypalování,

použijeme alespoň horký

(80–90 °C) 30 % roztok krystalické sody (0,3 kg.l-1 vody), necháme jej

působit v utěsněném tlumiči nejlépe až 24 h. Po vyfoukání stlačeným vzduchem

a vypláchnutí horkou vodou jej mechanicky dočistíme.

Na dekarbonizaci tlumiče a výfukového potrubí (není tam použit hliník a jeho slitiny) můžeme použít i chemické přípravky

používané na odstraňování připálenin z kuchyňského nádobí, grilů a udíren.

9.6.5 Dekarbonizace pístu a hlavy válce dvoudobých motorů

Při dekarbonizaci pístu dbáme, abychom nepoškodili všechny funkční plochy, tj. zejména kluzné plochy pláště, drážky a horní hranu pístu. Po demontáži výfukového potrubí s tlumičem výfuku demontujeme hlavu válců. Sejmeme také

válec a ihned pečlivě zakryjeme a utěsníme otvory v klikové skříni čistým

hadrem. Pístní kroužky sejmeme nejlépe pomocí plechových pásků – obr. 22.

Pro zpětnou montáž si je označíme, aby nedošlo k záměně.

Odstranění karbonu je snazší po jeho narušení přehřátou vodní párou pomocí

elektrického vyvíječe. Pokud tuto možnost nemáme, píst alespoň

vlhčíme 30 % horkým vodním roztokem krystalické sody. Předem však musíme

pečlivě zakrýt ještě alobalem (hliníkovou folií) prostor klikové skříně.

Na odstraňování karbonu použijeme škrabku, např. vyrobenou ze silnějšího

plexiskla nebo rozklepáním konce tyče klempířské cínové pájky apod.

Drážky pístních kroužků nejlépe vyčistíme ulomeným kouskem použitého pístního kroužku – na jehož lomu si vybrousíme ostří. Velmi opatrně čistíme a leštíme i

boční stěny a okolí drážek pístních kroužků. Podobně i dno pístu a vnitřní

prostor hlavy válce. K leštění můžeme použít pouze leštící pastu (ne brusnou) na leštění laku a chromovaných dílů. Na závěr vše pečlivě umyjeme

technickým benzinem a vyfoukáme stlačeným vzduchem. Vždy tak, aby se nečistoty nemohly dostat dovnitř motoru.

Zásadně nepoužíváme smirkový papír a ostré kovové předměty. Rovněž chemické

přípravky, např. na čistění nádobí od připálenin, nejsou vhodné – leptají

hliník. V současné době zřejmě není na trhu chemický přípravek vhodný

pro dvoudobé motory, který odstraňuje karbon a neleptá hliník.

Pístní kroužky většinou měníme za nové.

U nového horního kroužku jemným brusným kamenem (na broušení nožů)

nepatrně zaoblíme horní hranu a u spodního dolní hranu (je-li použit jen jeden, tak jej zaoblíme oboustranně),

aby jejich hrany nenarážely do hran ve válci, vzniklých v místech pohybu

a tření pístních kroužků ve válci. Předem zkontrolujeme a podle potřeby

upravíme vůle v drážce a v zámku apod. (Podle T 8, odst. 7.5.1.2 a T 9

obr. 17, 18, 19, 20, 21, 22, 23, 24, 25).

Obr. 28 Přívěra výfukového kanálu. [1]

V případě, že jsou vůle kroužků v drážce, popř. v zámku, nevyhovující nebo má píst nadměrnou vůli ve válci, tak všechny vadné součásti vyměníme. Pokud by však opotřebení válce evidentně přesahovalo 0,2 mm na jeho průměru, je již nutný výbrus nebo nový válec.

Před konečnou montáží znovu pečlivě vyfoukáme nečistoty stlačeným vzduchem,

vše umyjeme petrolejem a technickým benzinem. Vyměníme těsnění pod válcem

a hlavou válce.

Pístní kroužky pečlivě sesadíme k pojistným kolíkům.

Před nasazením válce je namažeme motorovým olejem a

stáhneme plechovou manžetou. Všechny šroubové spoje

dotáhneme předepsaným momentem.

Montážní práce spojené s výměnou pístu jsou popsány v T 10 Opravy klikového

mechanizmu pístových spalovacích motorů.

(Pozn.: generální oprava, tj. výbrus nebo výměna válců, pístů, kroužků, ložisek, ojnice, klikového hřídele, se předpokládá u dvoudobých motorů např. již po ujetí 25–30 tis. km - např. Honda NSR 125 R.)

[12]

9.6.6 Dekarbonizace čtyřdobých motorů

Čtyřdobé motory jsou při své činnosti znečišťovány karbonem v porovnání s dvoudobými motory mnohem méně. Je to dáno principem jejich činnosti a způsobem mazání. Jejich pracovní prostor, kde přichází směs paliva se vzduchem, je pouze nad pístem. Způsob mazání a používání aditivních přísad (detergentů a disperzantů) v současných motorových olejích zajišťuje rozpouštění většiny karbonových úsad a jejich zachycování v olejových filtrech.

Rovněž paliva, benzin i motorová nafta, jsou obohacovány aditivními přísadami pro udržování čistoty spalovacího prostoru, ventilů a palivového systému včetně vstřikovačů. Mimo tento systém udržování čistoty motoru jsou ještě možnosti chemického odstraňování karbonových úsad, které se uplatňují obvykle při nedodržení zásad údržby.

Zvýšenou karbonizací trpí motory při zanedbané údržbě a špatném seřízení palivové soustavy vznětových motorů, zejména vstřikovacích trysek. Rovněž při překračování termínů výměn nebo při nekvalitně prováděných výměnách motorového oleje. Také u vozidel zatěžovaných krátkodobým, často přerušovaným, provozem.

Rozhodujícím signálem pro efektivní provedení celkové dekarbonizace čtyřdobého motoru je především výsledek diagnostické prohlídky – tj. po zjištění nižších kompresních tlaků („zapečené kroužky“) nebo snížení těsnosti spalovacího prostoru (zakarbonováním ventilů). Podrobnosti najdete v T 21 Diagnostika pístových spalovacích motorů.

Pro dekarbonizaci se používají mj. také

jednorázové přípravky, např. při výměně motorového oleje. Před jeho vypuštěním se nalije do motoru přísada na rozpuštění zbytku

karbonu a po určené době chodu motoru se znečistěný olej vypustí.

Vždy je nutné přesně dodržet pokyny výrobce čistící přísady – např.: BG 109 CPR.

U historických vozidel a traktorů, kde byl používán ještě málo aditivovaný olej, např. M6A, hrozí velké riziko ucpání mazacích kanálků v klikovém hřídeli při uvolnění silné vrstvy karbonu v těchto kanálcích. Bezpečnější je v tom případě celková demontáž motoru, mechanické pročistění mazacích kanálků i v klikovém hřídeli, dekarbonizace pístů, hlavy válců a ventilů.

Podobně jako do mazacích olejů dávají se dodatečné jednorázové dekarbonizační přísady do paliva na dekarbonizaci vstřikovačů a celého spalovacího prostoru včetně ventilů a katalyzátoru. Výrobci pro tento účel dodávají sady přípravků.

Např.: přípravky BG na dekarbonizaci najdete na

http://www.dekarbonizace-motoru.cz/objednavka.php.

Přísada do paliva vznětových motorů – BG 244 – po ujetí 10 000 km.

Přísada do paliva zážehových motorů – BG 208 44KR

– po ujetí 15 000 km.

Videa servisní dekarbonizace BG najdete na

http://www.iob.cz/produkty-bg-care/dekarbonizace-vznetovych-motoru.php,

http://www.iob.cz/produkty-bg-care/dekarbonizace-zazehovych-motoru.php.

Aplikátor přípravku na dekarbonizaci najdete na

http://www.uni-max.cz/foto/manuals/CZ_1602105_01.pdf.

9.7 Důležité informace o provádění oprav motorů traktorů a renovací náhradních dílů

- Demontáž a montáž pístu s ojnicí a celé pístní skupiny je popsána v T 10 Opravy klikových mechanizmů pístových spalovacích motorů. Speciální pokyny pro montáž, montážní vůle, přesahy a ostatní podrobnosti vždy vyhledáme v příslušné Dílenské příručce. Dalšími důležitými částmi technické dokumentace jsou „Katalog náhradních dílů“ a „Návod k obsluze“. Dostupnost technické dokumentace nejsnadněji zjistíme na webových stránkách příslušného výrobce.

Např. na: www.zetorengines.cz.

-

Pro výrobce a opravny automobilů platí tzv. Bloková výjimka – Nařízení komise ES 1400/2002, která v ČR platí od 1. 11. 2004. Řeší umožnění přístupu ke všem technickým informacím potřebným pro opravy, nákup originálních náhradních dílů i mimo značkové smluvní opravny.

-

Vzhledem k náročnosti oprav motorů popisovaných v T 8 až T 11 je zpravidla výhodnější v případě těžké havárie motoru traktoru – zadření pístů, klikového hřídele apod. – koupit od výrobce (např. fy Zetor) tzv. polomotor. Polomotor je v tomto případě blok motoru, smontovaný z nových součástí (blok, válce, pístní skupiny, klikový hřídel) - bez hlavy válců a ostatních částí motoru.

http://www.atpmotor.cz/files/sortiment/Polomotory_Zetor_rady_I.pdf

-

Podobně je vhodné využít pro generální nebo střední opravu vznětových motorů specializovanou opravnu, např. Agromotor Velké Meziříčí.

Najdete na http://www.agm-agromotor.cz/cs/renovace-dilu.

Tam podle požadavku a vzájemné dohody provedou požadovaný rozsah opravy nebo renovace. Např. přebroušení a renovaci některých dílů (klikových hřídelů, ojnic, hlav válců, vačkových hřídelů) včetně renovace prasklých bloků a hlav válců metodou Metalock.

Kontrolní otázky a úkoly

- Vysvětlete funkci pístu a požadavky na jeho vlastnosti u pístových spalovacích motorů!

- Z jakých materiálů se písty vyrábějí a jaké bývá jejich nejčastější konstrukční provedení?

- Vysvětlete důvody a příklad použití vyosení pístního čepu a jejich rozměrové párování s vložkami válců!

- Druhy ochranných vrstev pístu, jejich vlastnosti a použití.

- Pístní čepy, jejich funkce, druhy podle provedení, jejich materiál, lícování uložení a jištění proti vysunutí.

- Pístní kroužky, funkce, druhy, možné postupy při demontáži.

- Co způsobuje nadměrná vůle pístních kroužků v drážce? Jaké jsou možnosti odstranění této závady?

- Kde najdeme mezní rozměry opotřebení pístů, kroužků a válců? Uveďte alespoň některé typické maximálně přípustné vůle opotřebení pístu ve válci a pístních kroužků v drážce a v zámku (odpovídající v průměru 100 mm), včetně způsobů a míst měření.

- Kde najdeme montážní rozměry a montážní vůle pro nové a renovované válce, písty a pístní kroužky? Uveďte alespoň některé orientační montážní vůle (odpovídající průměru 100 mm), včetně způsobů a míst měření.

- Z jakých materiálů jsou vyráběny a jak povrchově upravovány pístní kroužky? Popište možné postupy při montáži u čtyřdobých a dvoudobých motorů.

- Uveďte důvody dekarbonizace a příklady výrobci předepsané termíny dekarbonizace u dvoudobých motorů.

- Popište postup dekarbonizace pístu, válce, hlavy válců a související montážní práce.

- Popište postup dekarbonizace výfukového kanálu, potrubí a tlumiče výfuku, včetně montážních prací.

- Vysvětlete, kdy a jakými způsoby se provádí dekarbonizace u čtyřdobých motorů.

- Vysvětlete, co řeší „Bloková výjimka“ pro opravárenství traktorů a motorových vozidel.

- Vysvětlete název „polomotor“, kdy je vhodné jej při opravách traktorů použít a kde se dá koupit. Podobně vysvětlete, jaké renovační práce a provedení jakých oprav je možné objednat, např. u fy Agromotor Velké Meziříčí.

Použitá literatura a doporučené zdroje informací

[1] Gscheidle, R. a kol. (2001): Příručka pro automechanika. SOBOTÁLES, Praha, 629 str., ISBN: 80-85920-76-X.

[2] [online]. [2014-02-20]. Dostupné z: http://naatrium.mypage.cz/menu/motory/spalovaci-prostory-vznetovych

[3] Maléř, J., Vávra, V., Zajíc, J. (1962): Opravářství a organizace oprav. SZN, 267 str.

[4] Beneš, O. (1957): Opravy motorových vozidel. Práce, Praha.

[5] Pošta, J. a kol. (2002): Opravárenství a diagnostika II. Informatorium, Praha, 183 str., ISBN: 80-86073-88-2.

[6] Petr, O., Krejsa, S. (1972): Zemědělské traktory. SZN, Praha.

[7] Rada, O. (1992): Práce s motorovou pilou. Brázda, Praha.

[8] [online]. [2014-02-20]. Dostupné z: http://alesmarek.byl.cz/babetta/motor.htm

[9] Návod k obsluze a údržbě naftového motoru Slavia 1D80A, ČKD Praha, O.P. Závod 64 Napajedla,1968.

[10] [online]. [2014-02-20]. Dostupné z: http://skutr.manet.sweb.cz/soubory/navody/dekarbonizace.html

[11] [online]. [2014-02-20]. Dostupné z: http://www.vw-club.cz/viewtopic.php?f=73&t=185603

[12] Vaněk, P. (2005): Honda NSR 125 R. [online]. [2014-02-20]. Dostupné z:

http://www.bikes.cz/attachment/1cfc93d5-f423-41ec-ab7e-ef9bb1a66deb.pdf

[13] [online]. [2014-02-21]. Dostupné z: http://www.iob.cz/produkty-bg-care/dekarbonizace-vznetovych-motoru.php

[14] [online]. [2014-02-21]. Dostupné z: http://www.iob.cz/produkty-bg-care/dekarbonizace-zazehovych-motoru.php

[15] [online]. [2014-02-21]. Dostupné z: http://www.youtube.com/watch?v=RfeiZE2vMjk

[16] [online]. [2014-02-21]. Dostupné z: http://www.dekarbonizace-motoru.cz/objednavka.php

[17] [online]. [2014-02-21]. Dostupné z: http://www.uni-max.cz/foto/manuals/CZ_1602105_01.pdf