1. Technické materiály

Z technických materiálů se vyrábí většina výrobků, se kterými se setkáváme v běžném životě. Získávají se zpracováním surovin. K surovinám pro výrobu patří například železné a neželezné rudy, ropa, uhlí, dřevo a mnoho dalších látek. Abychom je mohli co nejlépe využívat, je třeba znát zejména jejich vlastnosti a nejvhodnější možnosti zpracování. Zvolený způsob výroby musí odpovídat požadavkům na kvalitu výrobku, zvyšování produktivity práce a na hospodárnost výroby. Různých druhů materiálů, které používají instalatéři, je několik desítek. Nejčastěji se setkávají s ocelí, litinou, kameninou, mědí a některými druhy plastických hmot.

1.1. Rozdělení technických materiálů

Technické materiály se rozdělují do čtyř základních skupin:

- kovy – železné, neželezné

- nekovy – keramika, sklo, pryž, dřevo …

- plastické hmoty

- pomocné látky – paliva, maziva, plyny …

Kovy

– jsou materiály, které se používají velmi dlouho. Rozdělují se na železné

a neželezné.

Železné kovy

jsou kovy obsahující surové železo. Mezi železné kovy patří ocel a litina.

Ocelí se nazývá veškeré kujné železo s obsahem uhlíku do 2 %, základem

litiny je železo s vyšším obsahem uhlíku, nejčastěji kolem 3 %.

Neželezné kovy

se rozdělují podle různých hledisek, z nichž nejpoužívanější je dělení

podle hustoty. Podle hustoty se neželezné kovy dělí na lehké (do 5 kg/m3) a těžké (nad 5 kg/m3). Mezi lehké patří například

hliník nebo hořčík, mezi těžké měď, cín, olovo nebo zinek.

Nekovy

– všechny materiály, jejichž základem není některý z kovů, se řadí do

skupiny nekovů. Je jich velké množství. Z nekovových materiálů se v instalatérské

praxi používají hlavně kamenina nebo keramika.

Plasty

– tvoří samostatnou skupinu mezi nekovovými materiály. Jsou to materiály,

které se svými vlastnostmi podobají přírodním pryskyřicím. Podstatu plastů

tvoří makromolekulární sloučeniny, které vznikají spojováním molekul poměrně

jednoduchých sloučenin na mohutné molekuly, tzv.makromolekuly. Základními

stavebními prvky jsou uhlík (C) a vodík (H).

Pomocné látky

– mezi pomocné látky zařazujeme ty materiály, ze kterých se přímo nevyrábí,

ale pro výrobu jsou nezbytné. Patří sem například pohonné hmoty, maziva

nebo technické plyny.

1.2. Vlastnosti technických materiálů

Vlastnosti technických materiálů jsou dány především jejich složením a tepelným zpracováním. Různých vlastností materiálů je celá řada a jejich nejčastější rozdělení je na vlastnosti fyzikální, vlastnosti mechanické, vlastnosti technologické a vlastnosti chemické.

1.2.1. Fyzikální vlastnosti

Mezi fyzikální vlastnosti technických materiálů patří zejména

hustota, tepelné vlastnosti jako

teplota tání a tuhnutí, délková a objemová roztažnost

apod. Dále sem patří vlastnosti jako jsou

elektrická

nebo

tepelná vodivost.

Hustota – je jednou z nejdůležitějších fyzikálních vlastností. Vyjadřuje poměr

hmotnosti látky vzhledem k jejímu objemu. Hustota je funkcí teploty. Její

velikost závisí na atomové stavbě dané látky, je tedy závislá na poloze

prvku v periodické soustavě prvků.

Teplota tání (tuhnutí)

– je teplota, při které dochází ke změně skupenství látky. Jestliže má

látka teplotu vyšší, než je teplota tavení, pak je ve stavu tekutém. Je-li

teplota látky nižší, pak je ve stavu pevném (tuhém). Tato teplota závisí

na vnitřní struktuře, tedy na uspořádání atomů a molekul dané látky. Znalost

této teploty je důležitá například pro slévárenství, svařování nebo pokovování.

Teplotní roztažnost

– vyjadřuje, jak se změní velikost látky, jestliže se změní její teplota.

Při ohřátí se velikost materiálu zvětšuje, při ochlazování naopak zmenšuje.

V instalatérské praxi má význam především

roztažnost délková

a

roztažnost objemová.

Délková teplotní roztažnost

– vyjadřuje prodloužení

délky materiálu při jeho ohřátí. V instalatérské praxi má význam především

při navrhování a montáži delších potrubí, ve kterých bude dopravována teplá

voda. Potrubí se po napuštění vody zahřeje a mění svoji délku. Touto změnou

by se mohlo poškodit, proto se musí do rozvodu instalovat tzv.kompenzátory

vyrovnávající délkové změny. Velikost změny je závislá na materiálu potrubí,

jeho původní délce a na rozdílu teplot. Největší délkovou roztažnost mají

plasty.

Objemová teplotní roztažnost

– má význam především v plynárenství. Vyjadřuje zvětšování objemu plynu

při jeho zahřátí.

Tepelná vodivost

– je schopnost látek přenášet tepelnou energii. U instalatérů je důležitá

zejména ve vytápění. Mezi materiály, které dobře vedou teplo, patří např.

měď a hliník. Výrobky, z nichž se používají tam, kde je zapotřebí co nejlepší

předávání tepla. Materiály, které vedou teplo špatně, se používají jako

tepelné izolace (např. některé druhy plastů).

Elektrická vodivost

– je schopnost materiálu vést elektrický proud. Nejlepší elektrickou vodivost

mají čisté kovy. Materiály, které nevedou elektrický proud, se nazývají

izolanty. Mezi ně patří např. plasty, sklo nebo keramika.

1.2.2. Mechanické vlastnosti

Těmito vlastnostmi se ověřuje kvalita materiálu z hlediska mechanického namáhání. Lze jimi číselně vyjádřit chování materiálu při působení vnějších sil. Do mechanických vlastností technických materiálů zařazujeme pevnost, pružnost, tvrdost a houževnatost.

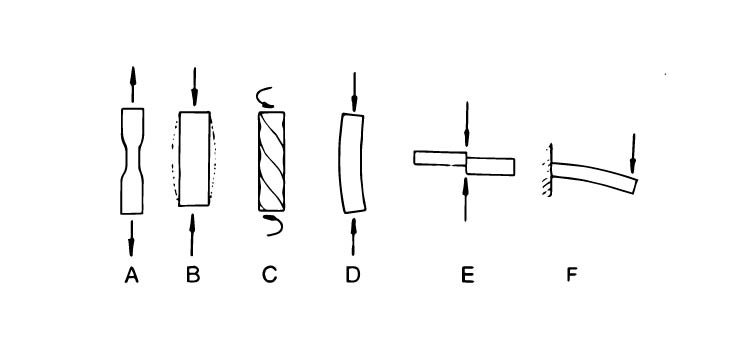

Obr. 1 Způsoby namáhání materiálu

A – tah, B – tlak, C – krut, D – vzpěr, E – střih, F – ohyb

Pevnost

– je napětí, které je zapotřebí k rozdělení materiálu na dvě nebo více

částí. Podle toho, jakým způsobem materiál namáháme, rozlišujeme pevnosti

v tahu, tlaku, krutu, ohybu, střihu (smyku) a vzpěru (obr. 8). Na materiál

může působit jen jeden druh namáhání nebo několik namáhání součastně.

Pružnost

– vyjadřuje možnost deformace materiálu při jeho namáhání. Je-li materiál

namáhán nějakou sílou, dochází k jeho deformaci. Jestliže po odstranění

síly se materiál vrátí do původního stavu (tvaru) je pružný.

Tvrdost

– je schopnost materiálu klást odpor vnikání cizího tělesa.

Houževnatost

– pokud chceme rozdělit materiál na dvě části, musíme vynaložit určitou

práci. Výrazem velikosti této práce je houževnatost. Opakem houževnatosti

je křehkost.

1.2.3. Technologické vlastnosti

Jsou to vlastnosti, podle nichž se určí, k jakému způsobu opracování je

daný materiál vhodný. Mají význam hlavně ve výrobě nebo při povrchové

úpravě výrobků. Mezi technologické vlastnosti řadíme

tvárnost,

slévatelnost,

svařitelnost,

obrobitelnost a

odolnost proti opotřebení.

Tvárnost

– je schopnost materiálu měnit svůj tvar působením mechanických sil, aniž

by se přitom materiál roztrhl nebo se jinak narušila jeho celistvost. K dobře

tvárným materiálům patří většina kovů.

Slévatelnost

– je schopnost rozehřát materiál do tekutého stavu a vzniklou taveninou

vyplnit dutinu ve formě. Výsledkem je odlitek, který se následně očistí

a upraví.

Svařitelnost

– je možnost materiály roztavit a v tekutém stavu je pevně spojit v jeden

celek. Svařováním se vytvoří nerozebíratelný spoj. Svařovat navzájem můžeme

vždy pouze materiály stejného druhu. Svařovat můžeme například ocel nebo

některé druhy plastů.

Obrobitelnost

– je označení pro chování materiálu při opracování řeznými nástroji (soustružení,

frézování, vrtání…). Obvykle závisí na tvrdosti a houževnatosti materiálu.

Odolnost proti opotřebení

-

opotřebení je nežádoucí oddělování částic materiálu z jeho povrchu. Důsledkem

je zeslabování materiálu. Opotřebení je způsobeno nejčastěji třením mezi

tělesy.

1.2.4. Chemické vlastnosti

Z chemických vlastností technických materiálů je nejdůležitější jejich odolnost proti korozi.

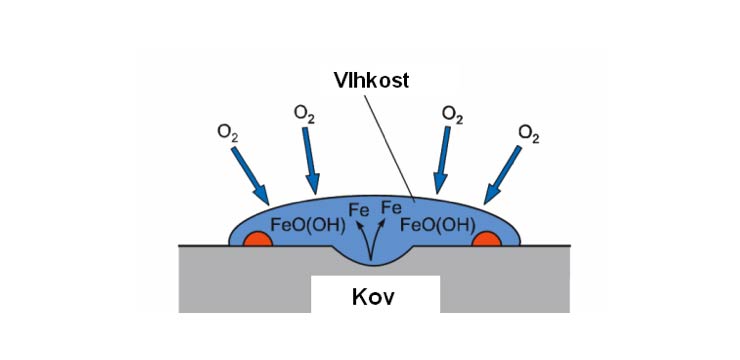

Koroze – je narušování povrchu materiálu vzájemným působením materiálu a okolního prostředí (obr. 2a). Důsledkem je změna vlastností materiálu, a to hlavně mechanických. Rychlost koroze se může zvýšit působením mechanického nebo tepelného namáhání. Materiál vlivem koroze křehne, praská, mění se jeho tvar i rozměry. Konečným důsledkem koroze může být úplné rozpadnutí materiálu.

Obr. 2a Princip koroze

Podle průběhu korozního procesu se běžně rozlišují dva druhy koroze –

koroze chemická a koroze elektrochemická.

Chemická koroze – je

to znehodnocení vznikající vzájemným působením kovu a korozního prostředí

(soli, kapaliny a plyny). Nejčastěji jde o oxidaci kovu, zejména oceli,

v prostředí přehřáté páry a při jeho ohřevu. U některých neželezných kovů

zamezuje průnik koroze do hloubky materiálu tenká vrstva oxidu, např. zelená

patina u mědi, oxidační vrstva u hliníku apod.

Elektrochemická koroze

– zahrnuje případy koroze kovů v elektrolytech, tedy ve vodivém prostředí.

Podle druhu korozního prostředí rozlišujeme korozi

atmosférickou

a

korozi v kapalinách.

Atmosférická koroze – většina kovových výrobků plní svou funkci

v atmosféře; proto se tento druh koroze vyskytuje v největším rozsahu.

První z vlivů, které spolupůsobí na atmosférické korozi, jsou klimatické

podmínky dané vlhkostí a teplotou vzduchu a jeho znečištěním. Tím je dán

i elektrochemický charakter této koroze. Důležitý je i vliv teploty. Při

nízkých teplotách se atmosférická koroze zastavuje, při vzrůstající teplotě

vzrůstá i rychlost koroze.

Koroze v kapalinách – z oblasti koroze v kapalinách má největší význam koroze ve vodách. Do

styku s vodou přicházejí vodní stroje, stroje a zařízení na výrobu páry,

chladicí systémy motorů, kompresorů a jiných strojů, rozvodná potrubí a

armatury pitných a průmyslových vod aj. Agresivita vod z hlediska koroze

je kromě tvrdosti závislá na hodnotě pH, na množství plynů rozpuštěných

ve vodě, hlavně kyslíku, na teplotě a proudění vody.

Podle umístění může být koroze

vnější

nebo

vnitřní.

Vnější koroze

– je na povrchu materiálu, je viditelná a včasným zásahem se může omezit

její působení.

Vnitřní koroze

– nalézá se uvnitř materiálu. Není vidět a o to je nebezpečnější.

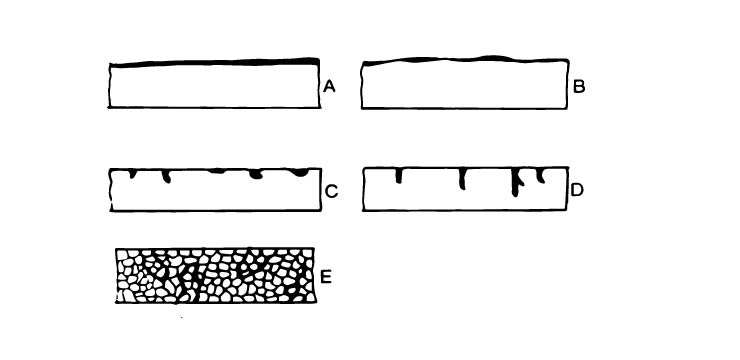

Podle vzhledu rozeznáváme korozi

rovnoměrnou,

skvrnitou,

důlkovou,

bodovou

a

mezikrystalovou

(obr. 2b).

Obr. 2b Druhy koroze

A – rovnoměrná, B – skvrnitá, C – důlková, D – bodová, E – mezikrystalová

Zabránit vzniku a šíření koroze lze několika způsoby. Nejčastěji se provádí

ochrana povrchu výrobků nanášením nátěrových hmot (barvy, laky), vytvářením

ochranných povlaků (pokovování méně korodujícími materiály jako jsou např.zinek

nebo chrom), galvanické úpravy (povlaky vzniklé následkem elektrolýzy)

nebo smaltování (nanášení lesklé glazury na povrch kovu).

1.3. Přehled technických materiálů pro TZB

1.3.1. Ocel

Ocel je slitina železa, uhlíku a dalších legujících prvků, která obsahuje

méně než 2 % uhlíku. V praxi jsou jako ocele označovány slitiny, které

obsahují převážně železo a které je možno tvářet. Oceli jsou nejčastěji

používanými kovovými materiály. Legováním uhlíkem a dalšími prvky a kombinací

tepelného a tepelně-mechanického zpracování je možno ovlivnit vlastnosti

ocelí v širokém rozmezí, a tak je možné jejich vlastnosti přizpůsobit zamýšlenému

použití. Nejlepší vlastností oceli je její vysoká pevnost.

Výchozím materiálem pro výrobu oceli je zpravidla

surové železo. Výroba železa probíhá ve vysoké peci redukcí oxidů železa obsažených

v železné rudě. Ruda, koks a vápenec jsou vsazovány do vysoké pece a zde

za vysokých teplot redukovány a taveny. Železo a struska jsou periodicky

odebírány z vysoké pece a buďto odlévány do tzv.

housek

nebo jako tekutý kov transportovány přímo do oceláren.

Ocel vzniká odstraňováním příliš velkého množství grafitického uhlíku

ze surového železa. Tento proces se v různých dobách prováděl různými způsoby.

V současnosti se nejvíce používá některý ze zásaditých kyslíkových konvertorů,

často se také pracuje v Siemens-Martinových pecích, popř. v elektricky

vytápěných pecích.Další zkvalitnění vyrobené oceli se dosahuje legováním,

tedy přidáváním definovaných množství jiných kovů za vzniku slitiny. Tzv.

nízkolegované oceli obsahují maximálně 5 % legovacích kovů, vysoce legované

oceli mohou mít i přes 30 % kovů jiných než železo. Hlavními prvky pro

legování ocelí jsou nikl, chrom, vanad, mangan, wolfram, kobalt a ve speciálních

aplikacích ještě mnoho dalších.

Ocelové polotovary jsou dále zpracovány ve válcovnách na drát, plech,

trubní materiál, nosníky, kolejnice, profily, které jsou široce používány

v průmyslu, ve stavebnictví jako součást železobetonu nebo ke konstrukci

skeletů výškových budov a věží, elektrárenských turbín, nádob jaderných

reaktorů a mnoho dalších. V instalatérské praxi se setkáváme nejčastěji

s ocelovými trubkami. Z oceli se též vyrábějí například otopná tělesa,

části kotlů, výměníků tepla nebo ohřívačů vody. Ocelové prvky se používají

k výrobě upevňovacích nebo spojovacích prvků, k výrobě instalatérského

nářadí, dřezů, van a mnoha dalších výrobků. Všechny tyto výrobky musí být

opatřeny některým druhem ochrany proti korozi.

Oceli se označují číselnými značkami. Základem označení je pětimístné

číslo, které může být doplněno ještě dvěma doplňkovými číslicemi. První

dvě číslice označují třídu oceli, význam dalších tří číslic se různí podle

třídy oceli. V instalatérské praxi se nejčastěji setkáváme s ocelí třídy

11.

1.3.2. Litina

Litina je slitina železa s uhlíkem. Uhlíku musí být více než 2 % (zpravidla

kolem 3 %). Má vysokou odolnost vůči tlaku a teplotě a zároveň nízkou pružnost.

Litina se vyrábí ze surového železa a litinového i ocelového šrotu s koksem

a vápencem. Vyrábí se v

kuplovně

(také kupolní či kupolové peci, pozor nikoliv kopulové!), tavicí peci

válcovitého tvaru při teplotě okolo 1 500 °C. Při pomalém ochlazování vzniká

šedá litina, při rychlém ochlazování vzniká bílá litina.

Litiny se rozlišují a dělí podle způsobu vyloučení grafitu (uhlíkových

zrn) z železa. Tvar a velikost grafitu je určující pro vlastnosti litin,

určuje jejich křehkost a tvrdost. Rozlišit vyloučení grafitu lze pod mikroskopem.

Šedá litina

– litina s lupínkovým grafitem – má horší mechanické vlastnosti, ale má

nejnižší výrobní náklady. Postačuje na výrobu celé řady výrobků. V instalatérské

praxi se z šedou litinou setkáváme například u kanalizačního potrubí, článkových

radiátorů nebo některých armatur.

Tvárná litina

– litina s kuličkovým grafitem – vyrábí se z šedé litiny tzv. očkováním.

Je to přidávání hořčíku, niklu a některých dalších prvků do šedé litiny.

Tím se zvýší její pevnost, tažnost a vrubová houževnatost. Používá se například

na výrobu tlakových trub a tvarovek.

Bílá litina

– grafit se nevyloučí, zůstane v litině vázán na železo a vznikne karbid

železa, litina se stává velice tvrdou a křehkou

Temperovaná litina

– litina s vločkovým grafitem – vyrábí se tepelným zpracováním. Je houževnatá

a obrobitelná. V instalatérské praxi se s ní setkáváme například ve formě

fitinek ke spojování potrubí.

Litina se označuje podobně jako ocel číselnou značkou. U litiny je tato

číselná značka šestimístná. Značí se:

42 xxyy

kde číslo

42

udává třídu norem hutnictví,

xx

- skupina materiálů (23 - tvárná litina, 24 - šedá litina, 25 - temperovaná

litina),

yy

- číslo udává pevnost v tahu v MPa.

1.3.3. Měď a její slitiny

Měď je ušlechtilý kovový prvek načervenalé barvy, používaný člověkem už

od středověku. Patří mezi neželezné, těžké kovy. Vyznačuje se velmi dobrou

tepelnou a elektrickou vodivostí. Je to velmi měkký a tažný kov a dobře

se mechanicky zpracovává a jeho oxidační odolnost je velmi dobrá. Teplota

tání je 1084 °C. Měď se dá rozpustit pouze v minerálních kyselinách za

přítomnosti oxidačních činidel.

Měď jako čistě ryzí se vyskytuje v zemské kůře poměrně vzácně, spíše se

objevuje ve sloučeninách. Ve formě sulfidů patří mezi ně např. chalkosin

a chalkopyrit, které se vyskytují v cementačních částí rudných žil a ve

výlevných horninách. Mezi největší producenty mědi v Evropě patří Polsko,

ve světě pak Chile, Zair, Zambie nebo Kanada.

Měď se vyrábí hlavně ze sulfidické rudy, která je bohatá na železo, ale

obsah mědi se v ní pohybuje kolem 1 %. Vytěžená ruda se proto nejprve drtí

a koncentruje, čímž obsah mědi stoupne na 15–20 %. Ke koncentrátu se přidává

křemen SiO2

a směs se při 1400 °C taví. Surová měď tzv. černá měď se čistí

elektrolyticky. Koncová čistota mědi je až 99,98 %.

Využití mědi je poměrně rozšířené např. v elektroprůmyslu, kde se z ní

vyrábí integrované obvody, elektromotory, aj. K dalšímu odvětví, kde se

dá využít, je stavebnictví, zejména klempířský obor, např. okapy, parapety,

střechy atd., protože se nemusejí natírat a nejsou náročné na údržbu díky

tomu, že se na nich vytváří měděnka, která kov chrání před hloubkovou oxidací.

A v neposlední řadě tu máme také využití pro její perfektní tepelnou vodivost,

vyrábí se z ní proto různé chladiče, kotle, nádobí, tepelné rozvody, atd.

V instalatérské praxi se s mědí setkáváme nejčastěji ve formě trubek.

U měděných trubek nedochází při jejich spojování k vytváření zářezů do

trubky (např. řezáním závitů), a proto stačí pouze malá tloušťka stěny.

I přes tenkou stěnu odolávají měděné trubky velmi vysokému tlaku. Vnitřní

povrch stěny trubky zůstává i po dlouholetém provozu hladký. Umožňuje snadné

proudění plynu, vody a oleje. Díky hladkým stěnám je odpor proudění jen

nepatrný. Také místa spojů nemají zúžený průřez, takže i zde se vyskytují

pouze malé odpory proudění. Ve vodovodním potrubí z mědi se nevytvářejí

usazeniny. Měděné trubky lze používat ve všech oblastech instalační techniky

– tj. na instalace pitné vody (pro studenou a teplou vodu), instalace

topení, instalace plynu a zkapalněného plynu, instalace dešťové vody

nebo na pneumatická zařízení.

Měděné trubky se vyrábějí ve třech pevnostních stupních:

- R 220 Měkké měděné trubky (svitky – kruhy)

- R 250 Polotvrdé měděné trubky (tyče)

- R 290 Tvrdé měděné trubky (tyče)

Průměrná životnost výrobků obsahujících měď se značně liší – je to od

několika málo roků v elektronice až po sto a víc roků v technických zařízeních

budov. Může se zdát, že vysoká životnost mědi nepovede k jejímu dalšímu

zpracování. Z krátkodobého hlediska tomu tak skutečně je. Naproti tomu

žádný jiný kov není recyklovaný tak intenzívně jako měď a přitom s tak

minimálním odpadem. Odhaduje se, že 80 % dosud vyprodukované mědi je stále

využíváno pomocí recyklace a bude se využívat i nadále. Tato recyklace

vůbec negativně neovlivní vlastnosti mědi, stále zůstane zachována její

vysoká kvalita.

Měď je schopna vytvořit slitinu s jiným kovem velmi snadno, snadněji než

většina jiných kovů. Nejznámější slitiny mědi s jinými kovy jsou mosaz

a bronz.

Mosaz

je slitina mědi se zinkem a některými dalšími prvky. Má větší pevnost

než měď, ostatní vlastnosti jsou s mědí srovnatelné. Podle složení se rozlišují

mosazi určené k tváření a mosazi určené ke slévání. Mosaz se zpracovává

tvářením, obráběním nebo odléváním. Pro každý způsob zpracování je však

vhodný pouze určitý druh mosazi. Z mosazi se vyrábějí například výrobky

pro elektrotechniku (objímky žárovek, části vypínačů), využívá se v automobilovém

průmyslu, ve strojnictví i ve stavebnictví. Pro instalatéry se z mosazi

vyrábějí například některé armatury, části vodovodních baterií nebo se

používá jako přídavný materiál při spojování potrubí (tyčinky pro pájení

měděných trubek).

Bronz

je slitina mědi s cínem a s dalšími prvky. Podle složení rozlišujeme bronzy

cínové, hliníkové, manganové, niklové apod. Nejrozšířenější a nejznámější

jsou bronzy cínové. Dobře se obrábějí, pájejí i svařují. Z bronzů se vyrábějí

dráty, plechy, tyče nebo další polotovary ze kterých se zhotovují různé

výrobky nejčastěji pro elektrotechnický nebo strojní průmysl. V instalatérské

praxi se setkáváme s bronzy ve různých výrobcích jako jsou například části

čerpadel, armatur nebo měřících přístrojů.

1.3.4. Plastické hmoty

Plasty jsou makromolekulární látky, které se získávají chemickou přeměnou

přírodních látek nebo syntetickou cestou z organických sloučenin. Základními

stavebními prvky plastů jsou uhlík a vodík. Nejdůležitějšími surovinami

pro výrobu plastů jsou ropa a zemní plyn. Pro vlastní výrobu plastů se

používají tři procesy – polymerizace, polykondenzace a polyadice.

Plasty můžeme dělit z několika různých hledisek, ale nejdůležitější je

rozdělení podle chování plastů za tepla. Z tohoto hlediska se plasty dělí

do tří skupin – termoplasty, termosety (duroplasty) a eleastomery.

Termoplasty

– jsou látky, které lze při snadno technicky dosažitelných podmínkách

vratně tepelně zpracovávat a upravovat. Znamená to, že působením teploty

měknou, ztrácejí svůj původní tvar, přecházejí do taveniny a lze je tvarovat.

Ochlazením v novém tvaru tuhnou. Tento proces lze opakovat, aniž by docházelo

k zásadním změnám mechanicko-fyzikálních vlastností. Tato vlastnost umožňuje

u plastů například jejich svařování. Mezi termoplasty patří například polyetylen,

polypropylen nebo PVC.

Termosety (duroplasty)

– při tepelném zatížení sice tají, ale chemickými reakcemi se vytvářejí

sítě propojené velmi silnými vazbami. Tento proces je nevratný a termosety

proto nelze teplem tvarovat ani svařovat. Klasickým příkladem termosetů

jsou pryskyřice.

Zvláštní skupinou mezi termosety tvoří tzv.

termoelasty, což jsou původně termoplasty, jejichž vláknité molekuly mají mezi sebou

vytvořeny spoje. Tím si termoelasty ponechávají některé vlastnosti termoplastů

(např. ohebnost) a některé vlastnosti termosetů (nedají se tepelně tvarovat

ani svařovat). Příkladem termoplastů je například síťovaný polyetylen (PE-X).

Elastomery

– mechanickým zatížením se značně deformují, po ukončení zatížení se

vracejí do původního stavu. Jsou nesvařitelné a nelze je tepelně tvarovat.

Patří sem např. syntetické kaučuky.

Pro výrobu trubních systémů se z uvedených skupin používají termoplasty,

termosety a termoelasty.

Plasty se vyznačují velkou variabilitou vlastností, jako je např. tepelná

odolnost, tvrdost, pružnost. Mezi jejich výhody patří nízká hustota, chemická

odolnost, dlouhá životnost, hygienická nezávadnost, snadné opracování,

jednotnost složení a struktury a dobrá zpracovatelnost energeticky málo

náročnými technologiemi vhodnými pro masovou výrobu (lisování, lisostřik,

vstřikování, vyfukování, lití apod.). Často obsahují další látky určené

ke zlepšení užitných vlastností, např. odolnosti proti stárnutí, zvýšení

houževnatosti, pružnosti apod. Velmi důležitou vlastností pro vhodnost

na výrobu trubních systémů je teplotní odolnost. Ta je u různých plastů

různá a výrazně ovlivňuje vhodnost jejich použití na jednotlivé druhy rozvodů.

K hlavním nevýhodám plastů patří malá pevnost v tahu, malá tepelná odolnost

a velká tepelná roztažnost.

V následujícím přehledu jsou uvedeny typy plastů, se kterými se můžeme

v České republice setkat na potrubních systémech:

|

DRUH PLASTU |

ZÁKLADNÍ ZNAČKA |

|

Polyetyleny

nízkohustotní

Polypropyleny

Vinylchloridy

|

PP-H, PP-1

|

Nízkohustotní polyetylen (LDPE)

– je houževnatý i při nízkých teplotách. Ve srovnání s jinými druhy polyetylénu

má menší odolnost proti koroznímu praskání a nižší pevnost v tahu. Teplotní

beztlaková odolnost je do 60 °C. Spojuje se svařováním popřípadě mechanickými

spojkami.

Vysokohustotní polyetylen (HDPE)

– podobně jako LDPE je houževnatý, má velmi dobrou pevnost v tahu a více

odolává koroznímu namáhání než LDPE. Teplotní beztlaková odolnost je do

80 °C. Spojuje se nejčastěji svařováním.

Středněhustotní polyetylen (MDPE)

– svou strukturou a vlastnostmi je podobný HDPE, ale má nižší hustotu.

Nedá se použít pro vedení teplých médií, horní hranice použitelnosti je

tlaková voda o teplotě 30 °C.

Síťovaný polyetylen (PE-X)

– vychází z HDPE, speciálními chemickými nebo fyzikálními postupy se dosáhne

„příčného“ zesíťování molekulových řetězců a tím též zlepšení některých

vlastností. Výsledný produkt má velmi dobré mechanické vlastnosti, vysokou

odolnost proti šíření trhlin, vysokou houževnatost a velmi dobrou tlakovou

odolnost za vyšších teplot. Beztlaková teplotní odolnost přesahuje 100 °C.

Určitou nevýhodou tohoto materiálu je, že se nedá svařovat. Jako způsob

spojování se využívají mechanické spoje.

Polypropylen homopolymer-typ1 (PP-H,PP-1) – materiál značně tužší než PE, těžko ohebný. Je křehký již při teplotě

+5 °C a je náchylný k tvorbě mikrotrhlin (problémová manipulace při nízkých

teplotách) Beztlakovou teplotní odolnost má do 90 °C, ale nesnáší trvalé

tlakové zatížení při teplotách nad 40 °C. Spojuje se svařováním nebo mechanickými

spojkami.

Polypropylen blokový kopolymer-typ 2 (PP-B,PP-2)

– má větší ohebnost a houževnatost při nižších teplotách než PP-H, ale

nižší beztlakovou teplotní odolnost (75-90°C).

Polypropylén statistický (random) kopolymer-typ 3 (PP-R,PP-3)

– houževnatost a rázovou odolnost má tento typ vyšší než PP-H, ale zároveň

horší než PP-B. Má však velmi dobrou tlakovou odolnost i při vyšších teplotách,

beztlaková teplotní odolnost přesahuje 100 °C. Spojuje se svařováním na

tupo, polyfuzí nebo mechanickými spojkami.

Polybuten (PB)

– patří k nejmladším plastovým materiálům. Má velmi dobré vlastnosti,

je dobře ohebný, má velkou pevnost a jeho beztlaková teplotní odolnost

je až 100 °C. Jeho nevýhodou proti jiným plastům je vyšší cena. Spojuje

se svařováním na tupo, polyfuzí nebo mechanickými spojkami.

Polvinylchlorid (PVC)

– tento typ je nejdéle používaným materiálem při výrobě trubek a tvarovek.

Běžně se pro něj používá obchodní název

novodur. V porovnání s předchozími druhy plastů má vyšší měrnou hmotnost, vysokou

tvrdost a nízkou ohebnost. Jeho beztlaková teplotní odolnost je do 40 °C.

Jednotlivé prvky rozvodu lze snadno spojit lepením nebo mechanicky.

Chlorovaný polvinylchlorid (C-PVC)

– vychází z PVC, ale má zvýšený obsah chloru. Tím se výrazně zvýší jeho

beztlaková teplotní odolnost (až 100 °C), a tak i jeho okruh použitelnosti.

Ostatní mechanicko-fyzikální vlastnosti jsou obdobné jako u klasického

PVC. Spojuje se pomocí předepsaného lepidla, popřípadě mechanicky. Svařování

se u tohoto materiálu nepoužívá.

Akrylonitril-butadien-styren (ABS) – je velmi pružný a houževnatý materiál. Mimořádně dobře tlumí hluk.

Spojuje se nejčastěji pomocí hrdel s těsnícími O-kroužky, ale může

se též svařovat nebo lepit. Díly z ABS se dají zvláštními postupy galvanicky

pokovovat a používají se proto kromě potrubních systémů často jako náhrada

kovů při výrobě výtokových armatur.

Polyesterová pryskyřice se skelnými vlákny (GRP)

– patří do skupiny termosetů a od předešlé skupiny plastů se liší tím,

že jde o materiál tvrzený. Má vysokou pevnost a nejmenší tepelnou roztažnost

ze všech používaných plastů. Spojuje se laminováním nebo pomocí mechanických

objímek s gumovými těsnícími kroužky.

V uvedeném přehledu používaných plastů nebylo záměrně uváděno jejich použití

na jednotlivé druhy rozvodů. To je patrné z následující tabulky:

|

OBLAST POUŽITÍ |

VHODNÝ MATERIÁL |

|

Venkovní rozvody |

|

|

studená voda |

HDPE, LDPE, PVC, GRP |

|

teplá voda |

PP-R, PB, PEX, C-PVC |

|

kanalizace |

PVC, HDPE, PP-B, GRP |

|

plynovod |

HDPE, MDPE |

|

Vnitřní rozvody |

|

|

studená voda |

PP-R,PP-B,PP-H,LDPE, |

|

|

HDPE,PEX,PB,PVC |

|

teplá voda |

PP-R,PEX,PB, C-PVC |

|

kanalizace |

PVC, HDPE, PP-B, ABS |

|

podlahové vytápění |

PP-B,PP-R,PEX,PB |

|

ústřední vytápění |

PEX, PB,PP-R,C-PVC |

|

Parní rozvody do 140 °C |

PVDF |

|

Rozvody v chemickém průmyslu |

PVC,HDPE,PP-H,PP-B |

|

|

ABS, PVDF, GRP |

|

Rozvody v potravinářství |

PP-H,PP-B,HDPE |

|

Závlahy v zemědělství |

LDPE, HDPE |

1.3.5. Vícevrstvé materiály

Plastové trubky používané na rozvody teplých médií se ohřátím poměrně hodně roztahují. Ve srovnání s měděnými nebo ocelovými trubkami je to až 10krát více. Abychom tuto hodnotu snížili, používáme vícevrstvé trubky a tvarovky. Vícevrstvá trubka v sobě spojuje přednosti jak trubky z umělé hmoty, tak i trubky kovové. Průřez trubky se skládá z pěti vrstev (obr. 3).

Obr. 3 Vícevrstvá trubka

Speciální tmel (popřípadě lepidlo) váže hliníkovou trubku z obou stran na vnitřní i vnější vrstvy z plastu (PPR, PEX, PE), čímž bylo dosaženo absolutní těsnosti vůči průniku kyslíku.

Přednosti vícevrstvé trubky jsou tedy výsledkem technicky promyšlené konstrukce s přesně na sebe navazujícími vrstvami, kdy bylo dosaženo dobré tvarové stability za studena a hlavně nízké teplotní roztažnosti, což je hlavní předpoklad vysoké životnosti a teplotní i tlakové odolnosti potrubí. Potrubí se spojuje pomocí různých druhů mechanických spojů.

1.3.6. Kamenina

Kamenina je typ keramiky z přírodních (eventuálně zčásti vypálených) surovin

s barevným, nejčastěji šedým až hnědým střepem a s hmotnostní nasákavostí

do 7 %. Hlavní surovinou pro výrobu kameniny jsou tzv. kameninové jíly,

které se vyznačují tím, že slinují již při 1200–1300 °C, avšak měknou až

při podstatně vyšších teplotách. Mají tedy široký vypalovací interval,

který umožňuje nezávadný výpal i u rozměrnějších výrobků. Kameninu lze,

podle granulometrického složení výchozích směsí a homogenity mikrostruktury

střepu, v zásadě rozdělit na

jemnou

a

hrubou. Oba tyto druhy kameniny se v současnosti dosti značně liší surovinovým

složením výchozích keramických směsí, technologií přípravy, tvarováním,

výpalem a také použitím.

Z kameniny se vyrábí kanalizační potrubí ukládané do země. Je trvanlivé,

pevné, málo nasákavé a odolává chemickým látkám. Hlavní nevýhodou je především

křehkost.

1.3.7. Zdravotní keramika

Je 100 % přírodní materiál s hutným, slinutým bílým střepem, na který

je nanesena bílá nebo barevná

glazura. K výrobě je použit pouze jíl, křemičitý písek, kaolin, živec a voda.

Keramika je nestárnoucí, teplotně a tvarově stálý materiál. Rozměry, hmotnost

a barvy však podléhají běžným keramickým tolerancím. Pro svou tvrdost,

odolnost proti oděru, stejně tak jako chemickou odolnost a bezporéznost

zcela hladké glazury je sanitární keramika ideální právě pro prostředí

s vysokým hygienickým standardem jako jsou koupelny a toalety.

Glazury

jsou zpravidla suspenzí kaolínu, živce, barevné hlinky a křídy, případně

obsahují barevnou sklovinu podobného složení jako frita ke smaltování.

Glazura díky příbuznosti materiálů dokonale přilne a pronikne do pórů,

musí však mít podobnou tepelnou roztažnost jako porcelánový střep, jinak

popraská při chladnutí nebo se „utajené“ napětí projeví po čase. Glazury

jsou odolné vůči poškrábání, rozpouštědlům i louhům obsaženým v čistících

prostředcích. Glazurou se výrobku dodává též jeho barva.

Ze zdravotní keramiky se běžně vyrábějí klozetové mísy s hlubokým nebo

plochým splachováním, umyvadla různých tvarů a velikostí, pisoáry a pisoárová

stání i výlevky.

2. Izolační materiály

Tyto materiály jsou nezbytné pro zlepšení některých vlastností stavebních konstrukcí, instalatérských rozvodů nebo jejich částí. Zabraňují nebo omezují pronikání nepříznivých vlivů přes konstrukce. Rozlišujeme materiály kterými se provádí izolace proti tepelným ztrátám, proti pronikání vody a proti šíření hluku nebo otřesů.

2.1. Tepelně izolační materiály

Mezi dvěma místy s různou teplotou dochází k předávání tepla. Teplo vždy přechází z místa o vyšší teplotě na místo s nižší teplotou. Tento jev je důvodem tzv. tepelných ztrát. Tepelnou izolaci používáme všude, kde chceme zabránit vzniku tepelných ztrát a používáme k tomu tepelně izolační materiály (obr. 4).

Obr. 4 Tepelně izolační materiály

Tepelný izolant

je látka, která špatně vede teplo, tzn. má nízkou tepelnou vodivost. Veličina,

která umožňuje porovnání látek podle tepelné vodivosti, se nazývá součinitel

tepelné vodivosti. Tepelné izolanty mají nízký součinitel tepelné vodivosti.

Základními vlastnostmi materiálů pro tepelné izolace jsou malá tepelná

vodivost a malá měrná hmotnost.

Z pevných látek jsou dobrými tepelnými izolanty především ty látky, které

obsahují hodně plynu (vzduchu), např. minerální vlna (kamenná nebo skelná),

peří, srst, papír, dále např. sklo, dřevo, polystyren, ap. Volba druhu

izolace závisí především na tvaru izolované plochy, na její teplotě, na

působení okolního prostředí, na možnostech montáže a v neposlední řadě

též na ceně izolace. Tepelné izolanty se využívají všude tam, kde je třeba

zabránit předávání tepla, k tomu dochází nejčastěji, když je třeba zabránit

úniku tepla (zateplení domu, potrubí, atp.) anebo v případě, kdy je třeba

zabránit ohřevu nějakého materiálu (dřevěná držadla kuchyňského nádobí).

V instalatérské praxi se tepelně izolují potrubní rozvody, bojlery, výměníky

tepla, nádrže na teplou vodu apod.

2.2. Hydroizolační materiály

Používají se k zabránění průsaku nebo průniku vody. Proti průsaku podzemní

vody se chrání základy staveb, sklepní stěny i podlahy. Nejčastějšími hydroizolačními

materiály (obr. 5) jsou hydroizolační lepenky, desky, pásy nebo folie

vyráběné v různém provedení.

Základním hydroizolačním materiálem jsou živičné

izolace (asfalt a dehet), které se nanášejí na chráněný povrch v jedné

nebo několika vrstvách buď za tepla nebo za studena. Velmi často se používají

též lepenkové a těsnící pásy jako jsou například nepískované dehtové lepenky,

nepískované živičné lepenky, dehtové nebo živičné pískované lepenky. Prodávají

se např. pod obchodními názvy IPA nebo Bitagit. K hydroizolacím lze využít

též speciální kovové nebo PVC folie.

Obr. 5 Hydroizolace

Obr. 6 Izolace proti hluku

2.3. Izolační materiály proti hluku a

otřesům

V některých místech vzniká provozem různých technických zařízení hluk

nebo otřesy. Zdroji hluku mohou být například čerpadla, kompresory, proud

vody v potrubí apod. Aby se zabránilo šíření hluku z těchto zdrojů, provádějí

se speciální protihlukové izolace.

Pro zvukovou izolaci jsou zpravidla dobré materiály s malou objemovou

hmotností (obr. 6). V převážné většině případů platí, že pro zvukovou

izolaci lze použít stejné druhy materiálů jako na izolace tepelné. Šíření

hluku je možné zabránit například též vhodně zvoleným způsobem uchycení

potrubí ke konstrukci (těsnění v objímkách apod.)