7.1. Doporučené vybavení pro ruční zpracování kovu

| 1. | Dílenský pracovní stůl se zásuvkami | 12 ks |

| 2. | Příměrná deska | 2 ks |

| 3. | Rýsovací deska zebrovaná s podstavcem | 2 ks |

| 4. | Vyrovnávací deska s podstavcem | 1 ks |

| 5. | Bruska do ruky | 1 ks |

| 6. | Dvou kotoučová bruska | 1 ks |

| 7. | Stolní vrtačka | 2 ks |

| 8. | Ruční vrtačka | 4 ks |

| 9. | Ruční pákové nůžky | 1 ks |

| 10. | Ruční ohýbačka na plech | 1 ks |

| 11. | Skružovačka na plech | 1 ks |

| 12. | Montovaný regál | 4 ks |

| 13. | Vyrovnávací deska | 1 ks |

| 14. | Sběrné nádoby na kovový odpad | 3 ks |

| 15. | Kovadlina | 1 ks |

| 16. | Souprava autogen + hořáky | 1 ks |

Příslušenství

| 1. | Školní tabule | 1 ks |

| 2. | Svěrák „YORK“ | 12 ks |

| 3. | Kladivo 150 g, 300 g, 450 g | 12 ks |

| 4. | Palička dřevěná | 12 ks |

| 5. | Sada pilníků | 12 ks |

| 6. | Sada pilníky speciální | 1 ks |

| 7. | Ruční pilka na kov | 12 ks |

| 8. | Úhelník, ocelové měřidlo, posuvné měřidlo, rýsovací jehla, kružítko, důlčík, šroubovák, kleště kombinované, ruční svěrka, sekáč plochý, sekáč křížový, nůžky na plech | 12 ks |

| 9. | Sada závitníků | 3 ks |

| 10. | Sada závitových oček | 3 ks |

7.2. Metody a formy práce

7.2.1. Úvod do předmětu – Odborný výcvik

Seznámení žáků s osnovou odborného výcviku, s organizačním řádem SOU,

základní ustanovení právních norem o bezpečnosti práce a ochraně zdraví

při práci, seznámení žáků s níže uvedenými dokumenty v souvislosti s dílenskou

praxí, školení o bezpečnosti práce a ochraně zdraví při práci včetně podpisů

žáků do knihy BOZP.

Materiálová příprava:

Zápisníky BOZ, učební osnovy oboru instalatér, školní řád, dílenský řád,

školící skripta BOZ, požární předpisy, poplachové směrnice, zákoník práce

Metodická příprava:

Bezpečnost a ochrana zdraví při práci (BOZP) - Do řešení otázek ochrany

zdraví a bezpečnosti při práci se musí zapojit již žáci, kteří se v průběhu

výuky seznamují se základními bezpečnostními a hygienickými předpisy.

Dodržování předpisů musí být pro žáky závazné. Bezpečnost při práci s ručním

nářadím a s mechanizovanými nástroji – nástroje udržujeme v maximální čistotě

a pořádku. Každé nářadí má své místo v pracovní skříňce nebo stole.

Každý UOV musí znát pravidla poskytování první pomoci, pracoviště musí

být vybaveno příruční dílenskou lékárničkou.

Hygiena práce – Hygienické zařízení jsou šatny, umývárny, sprchy a WC.

Všechna pracoviště musí být vybavena šatnami, umývárnami, WC a zdrojem

pitné vody. Žákům je třeba zdůraznit dodržování základních hygienických

norem jako je mytí rukou po použití WC, před jídlem, nejíst při práci,

pitný režim, pravidelné větrání a dobré světelné podmínky. O dodržování

všech hygienických předpisů dbá SOU dle předpisů hygienické služby.

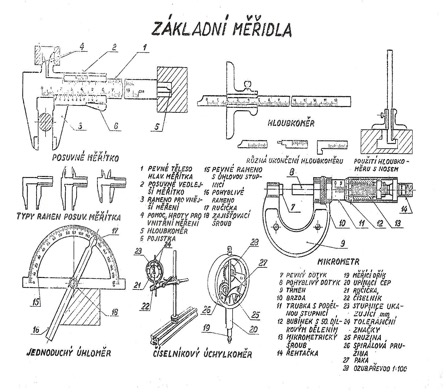

7.2.2. Ruční zpracování kovů

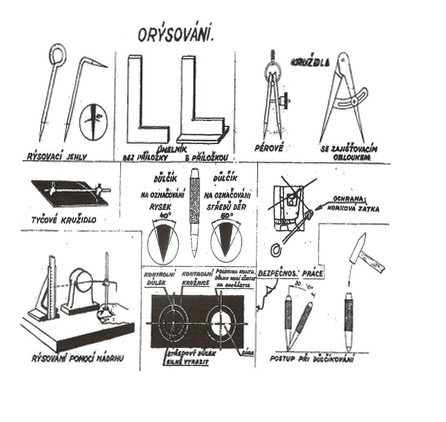

7.2.2.1. Plošná měření a orýsování

Účel: orýsování, přesnost, nástroje na orýsování a jejich použití, praktické

provádění měření ocelovými měřidly, posuvným měřítkem a úhelníkem.

Rýsování na plochu, úprava povrchu k orýsování, rýsování přímých čar v různých

vzdálenostech, kolmé čáry, určení středu křivek, vyrážení důlků na přímkách

a křivkách.

Organizace pracoviště, příprava materiálu na orýsování. Postup při orýsování

podle šablon, od hrany a od osových čar. Měření ocelovým pravítkem, posuvným

měřítkem a kontrola úhelníkem a úhloměrem.

Cíl: naučit žáky měření různými druhy měřidel,používání úhelníku a úhloměru,

naučit žáky orýsování od hrany a od osových čar a orýsování šablon.

Materiál:

plech černý a pozinkovaný síla 0,6 mm.

Nářadí:

ocelové měřítko, posuvné měřítko, rýsovací jehla, kladivo 400 g, důlčík,

kružítko, příložný úhelník, úhloměr, šablona.

Bezpečnost:

instruktáž UOV o bezpečnosti při měření a orýsování

Metodická příprava:

přesnost měření, správný postup měření a orýsování

Názvosloví, výklad, instruktáž:

měření – jednotkou délky je 1 m = 100 cm = 1000 mm, ve strojírenství se

rozměry udávají v 1 mm; 1,1 mm; 1,11 mm; 1,111 mm (1 mikron). Měřidlo –

dřevěný skládací metr s dělením na mm je nepřesný požívá se ve stavebnictví.

Pro větší délky se využívá pásmo. Ocelové měřítko měří s přesností na 0,5

mm. Nejrozšířenějším dílenským měřidlem je posuvné měřítko měří s přesností

na 0,01 mm. Přesnější je mikrometr, měří s přesností na 0,001 mm. Nejpřesnějšími

měrkami jsou koncové měrky zvané „johansonky“. Jsou to dokonale leštěné

destičky měří s přesností na 0,00001 mm. Pravý úhel měříme úhelníkem, ostatní

úhly úhloměrem. Tyčovými měřítky stojícími svisle měříme větší tloušťku,

hloubkoměrem měříme otvory.

Obr. 1 Mikrometry

Obr. 2 Johansonky

Orýsování – materiál je před obráběním proměřen, má-li náležité rozměry.

Orýsováním nakreslíme obrysy hran součástí, podle nichž se bude zhruba

obrábět. Podložku při rýsování tvoří rýsovačská deska nebo přesně rovný

stůl. Rýsujeme ocelovou jehlou, která má kalený hrot. Aby byly vzniklé

čáry lépe znatelné, potíráme součásti před orýsováním roztokem křídy ve

vodě. Po usušení vznikne na povrchu bílý povlak, na kterém vyniknou i jemné

rysky. Průběh čar, hlavně poloha středů a rohů se pojistí malými důlky,

které se vyrážejí důlčíkem. Jeho hrot nesmí být příliš špičatý, aby déle

vydržel. Při práci je nutné důlčík nasadit rovně kolmo k povrchu. Rovné

čáry se provádí dle pravítka nebo úhelníku. Kružnice a oblouky rýsujeme

kružidly.

Rýsovačské nářadí, tj. úhelníky a pravítka, musíme chránit před poškozením,

jehlu musíme brousit.

Důlky, číslice, značky se provádí na dobře (tvrdě) podložených součástkách,

použitím sady razidel a abecedy.

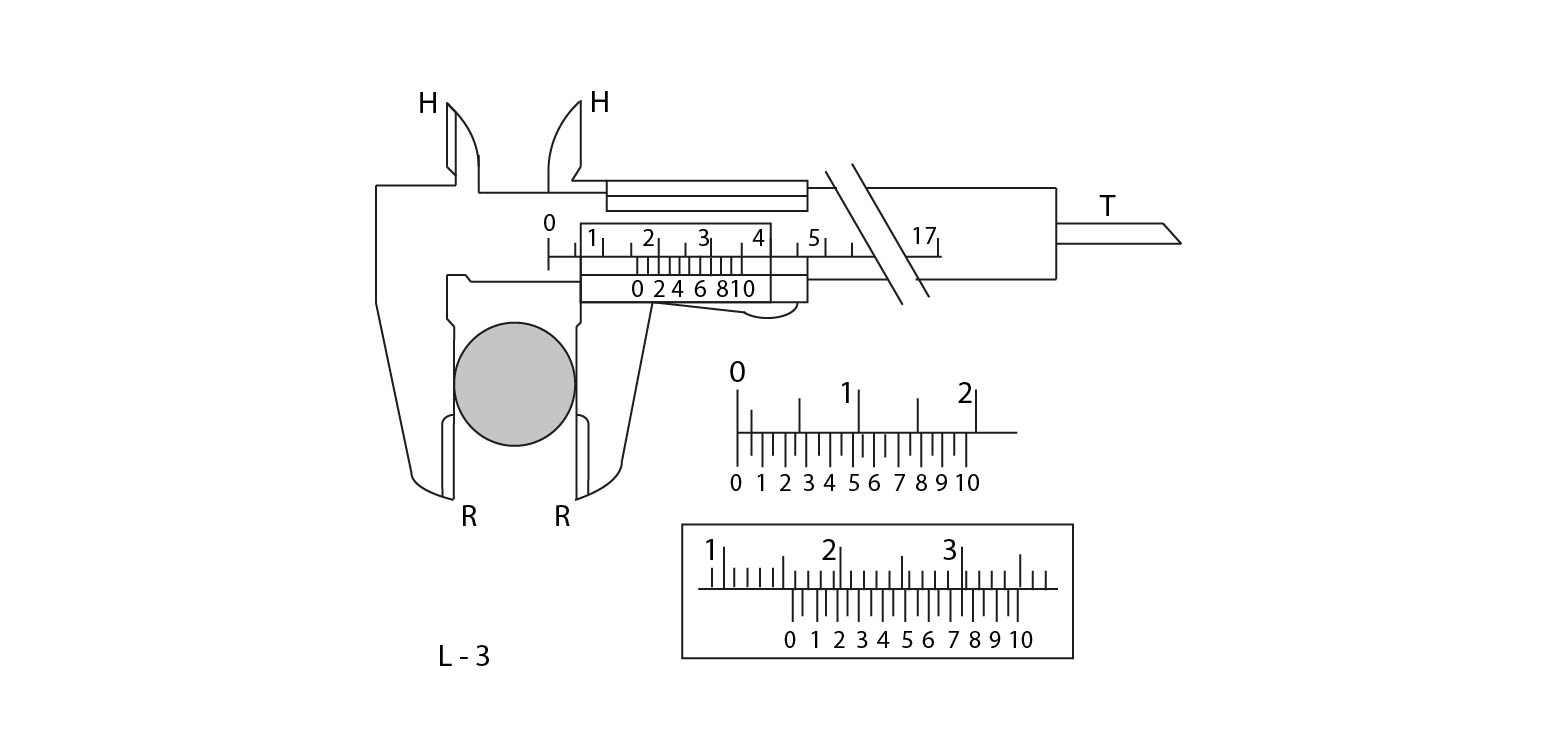

Posuvné měřítko mechanické:

Mechanická posuvka existuje ve dvou základních provedeních. S posuvným

noniem, nebo otočným ciferníkem. Mechanická šuplera je používána především

pro odměřování předem ručně nastavené hodnoty.

Obr. 3 Posuvné měřítko mechanické

Obr. 4 Posuvné měřítko mechanické

Posuvné měřítko se skládá ze 2 částí, z jedné pevné a druhé posuvné. Na

každé z nich jsou pak dotyky (čelisti), kterými se měří. Na posuvném měřítku

bývají 2 stupnice, dolní v milimetrech, horní v palcích. Tam někdy není

nonius desetinný, ale šestnáctinný, upřesňující poloviny, čtvrtiny a další

zlomky palce. Dnešní měřítka také nemívají nonius desetinný, ale přesnější,

dlouhý dvacet nebo padesát dílků. Taková měřítka měří na pět nebo dokonce

dvě setiny.

Posuvné měřítko je uzpůsobeno pro měření vnějších a vnitřních rozměrů i

hloubek. Podle typu (a také ceny) posuvného měřítka lze měřit s přesností na

0,1 mm, 0,05 mm nebo 0,02 mm. Běžným posuvným měřítkem můžeme měřit rozměry

do 150 mm, jsou však i posuvná měřítka s větším rozsahem.

Práce s noniem:

Pro přesné měření je na posuvné části měřítka vyryta pomocná stupnice,

nazývaná nonius. Dílky nonia jsou kratší než dílky hlavní stupnice, u původních

měřítek odpovídá deset dílků nonia devíti dílkům hlavní stupnice - proto

nonius, nonem je latinsky devět. Jsou-li čelisti měřítka u sebe, kryje

se nultý a poslední dílek nonia s nultým a devátým dílkem hlavní stupnice.

Při měření rozměru v necelých milimetrech je nultý dílek nonia vpravo

od rysky hlavní stupnice, udávající celé, a ryska nonia, kryjící se s některou

ryskou hlavní stupnice udává desetinu. Na obrázku je měřen rozměr 2,1.

Nulová ryska nonia ukazuje 2 celé milimetry, ryska 1 nonia se kryje s ryskou

3 hlavní stupnice. Protože vzdálenost 0. a 1. rysky nonia je 0,9, nultá

ryska je ve vzdálenosti 3–0,9 = 2,1 od nuly.

Složitější příklad: měřená vzdálenost je 1,5. Nulová ryska nonia je v

polovině mezi jedničkou a dvojkou. Pátá ryska nonia se kryje s ryskou 6

na hlavní stupnici. Je zřejmé, že nultá ryska nonia je ve vzdálenosti 6–5

* 0,9 = 1,5 od nuly.

K měření vnějších rozměrů, což je nejčastější, slouží 2 větší, spodní

čelisti. Ty rozevřeme a po vložení měřené součásti zase k sobě posuneme

až na doraz. Na stupnici pak můžeme přečíst měřený rozměr.

K měření vnitřních rozměrů (nejčastěji děr) slouží dvojice čelistí v horní

části měřidla. Naměřenou hodnotu odečítáme opět na stupnici.

Obr 5.

Obr. 6

Pro měření hloubek jsou posuvná měřítka na pravé straně vybavena hloubkoměry. Hloubkoměr se zasune na doraz měřené hloubky a pak se posune tělo posuvného měřítka na doraz vnějšího povrchu. Výslednou hodnotu odečítáme obvyklým způsobem na stupnici.

Obr. 7

Posuvné měřítko digitální

Digitální posuvné měřítko – šuplera na obrázku, zobrazuje naměřené hodnoty

pouze na displeji. Není vybavena opticky odečitatelným noniem.. Digitální

šuplera je primárně určena pro rychlé odečítání, které s přesností na dvě

desetinná místa poslouží i při lícování čepů a děr. Mnohé šuplery mají

na rubové straně tabulku vrtání děr pro řezání závitů. To, jak přesně umíte

odečítat z posuvného měřítka, si můžete vyzkoušet po kliknutí na obrázek:

Pozn. Obrázek funguje pouze po připojení na internet.

Obr. 8

Obr. 9

Obr. 10

Obr. 11

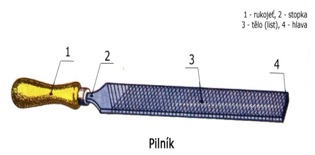

7.2.2.2. Pilování rovinných a zakřivených ploch

Účel: základní postoj při pilování, držení pilníku, upnutí pilované součásti.

Pilování příčné a křížové, kontrola opilovaných ploch.

Držení těla při práci, držení pravítka, držení a kontrola plochy pravítkem,

správný výběr pilníku podle opracovávaného materiálu a podle toho, co „chceme“

pilovat.

Pilováni ploch na litinové nebo ocelové destičce 80 x 20 cm, podle pravítka

a křížem. Pilování ploch pod úhlem 90° a pod různými úhly. Pilování ploch

na rozměr s přesností 0,5 mm, kontrola pravítkem, úhelníkem. Správný pohyb

při pilování podle orýsování na úzkých vypouklých plochách. Pilování vnějších

zakřivených ploch podle šablony, pilování různých kružnic. Vypilování otvoru

– čtyřhran. Vypilování více hraných otvorů.

Cíl: naučit žáky používat správné druhy pilníků, základní postoj při práci,

správný postup při pilování, upnutí materiálu a dodržování rozměrů.

Materiál:

plochá ocel 100 x 50 x 10 mm, ocel tvaru „U“ 60 x 60 x 8 mm.

Nářadí:

ocelové měřítko, rýsovací jehla, příložný úhelník, ploché pilníky.

Bezpečnost:

instruktáž UOV o bezpečnosti při pilování, upnutí materiálu, okuje, rukojeti

u pilníku, ostrý nástroj.

Metodická příprava:

příprava pracoviště, význam pilování, správný výběr pilníku, kontrola

opilovaných ploch, pilování příčné a křížové.

Názvosloví, výklad, instruktáž: Pilování slouží k upravování povrchu materiálu na požadovaný tvar po

předchozích operacích, jako je řezání či sekání, a nebo pro úpravu výchozího

polotovaru. Provádí se mnoha břitým nástrojem – pilníkem.

Zvláštní je, že tak jako základní nástroje (kladivo, kleště, nůž) ani

pilník se mnoho nezměnilo. Ve starých dobách, pokud byly obráběcí stroje

nedokonalé a nepřesné, tak se vyráběné součástky dokončovaly ručně pilníkem.

Všeobecně lze říct, že pilování je hospodárné tam, kde upnutí součásti

do stroje a příprava stroje je nákladnější než odebírání třísky pilníkem

a když nejde o úpravu funkčních ploch nebo ploch s přesnými rozměry.

Základní úkony při pilování:

Pilované kusy materiálu upněte podle jejich váhy a velikosti, většinou

však do svěráku. Pilovaná část má nad čelist svěráku vyčnívat co nejméně,

aby se nechvěl a nepružil. Při upínání si můžete pomoci vloženými čelistmi.

Při pilování se ke svěráku postavte levým bokem, levou předsuňte vpřed,

pravou asi o půl kroku kročte.

Pilník při práci držíme za rukojeť a druhou ruku za hlavu pilníku. Palec

ruky, která drží pilník za rukojeť, je nahoře ve směru podélné osy pilníku.

Pilujte celou délkou pilníku a plynule jím pohybujte vpřed a vzad.

Pilníkem nesmíte kolébat. Vznikl by vypouklý povrch. Tlak obou rukou na

pilník není stejnoměrný. Nejdříve je větší tlak u hlavy pilníku. Uprostřed

těla pilníku se tlak na pilník obou rukou a nakonec u rukojeti zesiluje

a u hlavy zeslabuje. Při zpětném pohybu na pilník netlačte a jen ho zvolna

po materiálu táhněte.

Obr. 12

Velikost a tvar pilované plochy je určující ke zvolení vhodného pilníku.

Měl by být nejméně 2x delší, než je pilovaná plocha. I jeho tvar by měl

odpovídat tvaru pilované plochy. Rovinnou plochu vypilujeme, pilujeme-li

křížem a směry pilování střídáte. Při každém zdvihu ujíždějte na stranu

jen asi o polovinu šířky pilníku. To proto, aby na pilované ploše nevznikly

rýhy. Při některých pracích, jako je např. srážení hran, držte malý pilník

jednou rukou. V tomto případě se rukojeť vloží do dlaně tak, aby ukazovák

byl nahoře v podélné ose těla pilníku. Pilování vypouklých a zaoblených

ploch je závislé na tvaru a rozměrech materiálu, ze kterého se má vypouklá

plocha vypilovat. Vypouklé vypilujete tak, že hlava pilníku se dotýká odlehlé

části pilované plochy. Rukojeť je nahoře při začátku pohybu. Vyduté zaoblené

plochy pilujte kruhovými nebo úsečovými pilníky tak, že pilníkem pohybujeme

tam a zpět a současně jím podél jeho osy pootáčejte do stran. Pilníkem

také přejíždějte celou šíři pilované plochy. Při pilování hliníku nebo

jiných měkkých materiálů potřete pracovní plochu pilníku křídou, aby piliny

nezůstávaly mezi zuby. Zanesené zuby pilníku čistěte drátěným kartáčem,

a to ve směru horního seku. Zuby pilníku zanesené od měkkých kovů nejdříve

očistěte kouskem ocelového plechu.

Pilník je řezný nástroj vyrobený z ocelové tyče, který ubírá z obrobku

část materiálu – drobné třísky po malých vrstvách. Má činnou část se zuby

s určitou délkou a stopkou pro nasazení držadla nebo násady. Pilník je

určen těmito údaji délka činné části, průřez činné části, roztečí nebo

počtem zubů na délku. Základní druhy seků jsou jednoduchý a křížový.

Obr. 13

Obr. 14

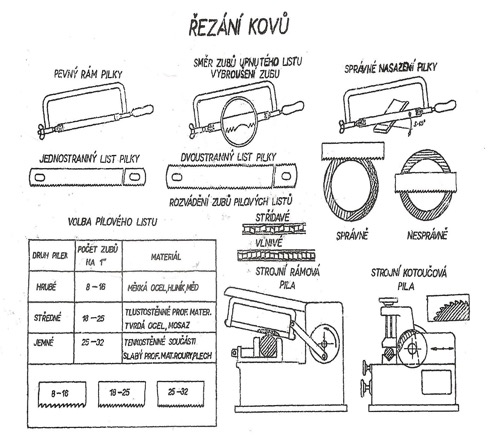

7.2.2.3. Řezání kovů – ruční a strojní

Účel: základní postoj při řezání, držení pilky, upnutí řezané součásti. Řezání

různého profilu a materiálu.Držení pilky, správné upínaní listu, způsob

řezání, držení těla při práci. Upnutí materiálu, řezání bez i podle rysky.

Řezání materiálu plochého, tvarovaného, kulatin a trubek. Použití jemné

a hrubé pilky podle materiálu. Používání rámových, strojních pilek a jejich

obsluha, mazání a chlazení pilového listu. Obsluha strojní pilky, upnutí

řezané součásti. Řezání různého profilu a materiálu.

Cíl: naučit žáky správnému nasazení a upnutí pilového listu do rámové pilky

na kov a upnutí pilového listu do strojní pilky na kov, upnutí materiálu,

řezání na kotoučové pile. Význam mazání, chlazení a rychlosti řezání, základní

postoj při práci, upnutí materiálu, držení a vedení pilky při řezání.

Materiál:

profilová ocel různého druhu, trubky různého průměru.

Nářadí:

ocelové měřítko, rýsovací jehla, příložný úhelník, ruční rámová pilka

na kov, pilový list, strojní rámová pilka na kov, kotoučová pila na kov.

Bezpečnost:

instruktáž UOV o bezpečnosti při řezání ruční pilkou a při řezání na strojové

pile, kotoučové pila, ochrana očí (brýle, štít), úrazy elektrickým proudem.

Metodická příprava:

příprava pracoviště, význam řezání, správný výběr pilky, kontrola řezaných

ploch, správný výběr pilového listu nebo kotouče, kontrola řezaných ploch,

chlazení ochranné pracovní pomůcky. Souborná práce obsahující dosud nacvičené

operace v různém seskupení.

Názvosloví, výklad, instruktáž: pilka je používána k dělení kovů a jiných materiálů. Skládá se z rámu

a pilového listu. Pilový list má trojúhelníkové zuby, které jsou vyhnuty

do boku, je vyroben z kvalitní páskové oceli a tepelně upraven. Hustota

zubů udávaná počtem zubů na délku jednoho anglického palce (1“ nebo 1 inch

= 2,54 cm).

Na železo, hliník, měď a silnější materiál volíme 10–16 zubů /1“ hrubá

pilka

Na ocel volíme 18–25 zubů /1“ střední pilka

Na plech, trubky, tenké součásti volíme 25–32 zubů /1“ jemné pilka

Řezání materiál je třeba pevně upnout ve svěráku. V místě, kde začneme

řezat, napilujeme hranou pilníku zářez a začneme řezat skloněnou pilkou.

Při pohybu vpřed lehce tlačíme pilku do vodorovné polohy. Tvrdší ocel řežeme

asi 50 zdvihy/min., měkkou 60–70 zdvihy/min. Trubky při řezání otáčíme.

Během řezání může dojít k prasknutí pilového listu a to hlavně při dokončování

řezu je vhodné přizpůsobit frekvenci nebo části materiálu odlomit.

Obr. 15 Řezání na pásové pile

Obr. 16

Řezání kovů ruční rámovou pilkou:

Aby pilový list v drážce nedřel, jsou jeho zuby buď střídavě rozvedené,

nebo je pilový list zvlněný. Ozubení bývá po jedné, anebo po obou stranách

pilového listu. Při ručním řezání se list pilky upíná kolíčky zasunutými

do otvoru pilového listu a vypne se křídlovou maticí, která se šroubuje

vůči šroubu, pohybujícího se v rámu. List pilky musí být v rámu upnut tak,

aby pilka řezala při pohybu vpřed. Málo napnutý list pilky se prohýbá a

může prasknout. Proto jej musíme upínat citlivě, ale zároveň je potřeba

dostatečně ho napnout.

Upínání součástí při řezání:

Při řezání upínáme součásti obrobku nejčastěji do svěráku. Tyto součásti

musí být upnuty pevně, aby nemohlo dojít k úrazu. Tenký materiál nesmíme

upínat příliš vysoko, protože příliš rezonuje a hlučí. Při řezání silného

materiálu se vždy snažíme materiál upnout co nejvíc na plocho. Přitom musíme

dbát, aby se plátek pilky při řezání nesvíral.

Vlastní proces řezání:

Zprvu držíme pilku šikmo, abychom nařezali šikmou stranu, a následně přejdeme

do vodorovné polohy. Při pohybu vpřed na pilku mírně přitlačíme, ale zpět

táhneme vždy volně! Při dořezávání zmírníme tlak a pracujeme opatrně. List

případně mažeme olejem. Při hlubokém řezu otáčíme list pilky o 90˚. Při

práci s ruční pilkou držíme pilku oběma rukama tak, že pravou rukou držíme

pilku za držadlo, levou držíme shora na opačném konci rámu tak, abychom

pilku vedli rovně. Při řezání máme postoj vzpřímený, mírně rozkročený,

s levou nohou mírně vepředu. Při vylomení nadměrného počtu zubů musíme

práci přerušit a pilový list vyměnit za nový. Při dořezávání dbáme zvýšené

opatrnosti, zejména při odpadnutí zbytku polotovaru.

Řezná emulze:

Při řezání kovu je doporučeno použít řeznou emulzi. Její použití předchází

přehřívání a tepelnému poškození nástroje a také snižuje tření. Vhodnou

emulzi lze vyrobit smícháním vody a rostlinného oleje (v poměru 1 díl oleje

: 4 díly vody) a přidejte tolik mýdla, aby to drželo po protřepaní v mléčném

stavu. Pokud emulzi nemůžete vyrobit, použijte rostlinný olej. Nepoužívejte

obyčejnou vodu z důvodu koroze náčiní a také proto, že nemá žádný efekt.

Rostlinný olej je lepší než minerální olej, jelikož nepoškozuje pokožku

a také má méně nepříjemný zápach, pokud je přehříván.

Obr. 17

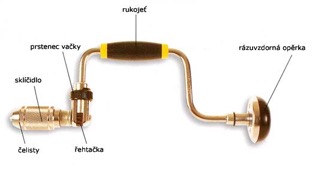

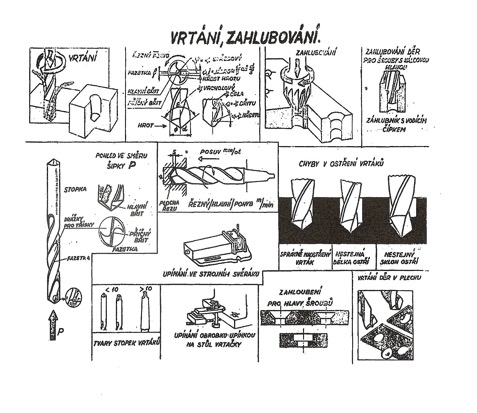

7.2.2.4. Vrtání, zahlubování, vystružování

Účel: zásady správného vrtání, upínání vrtaných obrobků, nástroje a stroje pro

vrtání, odvádění třísek a chlazení vrtáku.Nasazení nástroje do sklíčidla

nebo vřetene, upnutí výrobku ve svěráku nebo na stole pomocí podložek.

Vrtání průchozích a slepých děr podle orýsování, vrtacích pouzder, šablon.

Zahlubování děr pro nýty a pro šrouby. Vystružování průchozích děr válcovým

výstružníkem na rozměr. Vystružování kuželovým výstružníkem. Vrtání a zahlubování

ruční vrtačkou.

Cíl: seznámení žáků s účelem vrtání.

Materiál:

plochá ocel , plechy.

Nářadí:

ocelové a posuvné měřítko, důlčík, kladivo 400 g, stolní a sloupová vrtačka,

vrtáky na kov, svěrák, svěrka.

Bezpečnost:

instruktáž UOV o bezpečnosti při vrtání. Ochranné pracovní brýle nebo

štít, úrazy elektrickým proudem

zákaz používání rukavic při vrtání!

Metodická příprava:

příprava pracoviště, význam chlazení,

správný výběr vrtáku, kontrola vrtaného materiálu, rychlost otáčení vrtáku.

Názvosloví, výklad, instruktáž:

vrtání je pracovní úkon, při kterém cíleně zhotovujeme otvory do plného

materiálu. Vrták má dva vhodně nabroušené břity, průměr vrtáku, měřený

přes břity určuje rozměr díry, která se jim vrtá. Díra je však vždy větší

než vrták. Vrtá se otáčením kolem osy vrtáku totožné s osou díry, při současném

posuvu v ose. Oba tyto pohyby obvykle vykonává vřeteno vrtačky poháněné

elektromotorem a poháněné mechanismem pro posuv.

Vrtačka - velké otáčky elektromotoru snižuje ozubený převod mezi hřídelí elektromotoru a samotným vřetenem se sklíčidlem. V univerzálněji použitelných

dvou rychlostních vrtačkách lze otáčky dále zmenšit zařazením I. rychlostního

stupně. Stroj má předlohu a posuvný pár ozubených kol. Některé vrtačky,

zejména akumulátorové, využívají menší převodovku planetovou. Vřetena i

převody jsou uloženy ve valivých ložiskách, jež během údržby nevyžadují

mazání, neboť mají vlastní tukovou náplň. Sklíčidla na upínání nástrojů

byla původně naražena na Morse-kužel zakončení vřetena. Nyní se šroubují

na závitový konec vřetena s palcovým závitem 3/8″ x 24 UNF, 1/2″ x 20 UNF

nebo 5/8″ x 16 UN. Zavedl se i jednotný Ø 43 mm pro upínací krk, tj. osazení

převodové skříně, aby se vrtačky mohly upínat do objímek stojanů a stolních

upínek nebo se k nim mohly připojovat různé nástavce. Vrtačky, které dnes, po více než stoletém vývoji, pracují příkonem od 300 do 1000 W, odpovídají účelu použití, mají s prvními Feinovými výrobky společné jen to, že vrtají díry.

A to nejen do oceli, dřeva, plastů, ale i do zdiva a betonu, jsou-li vybaveny

příklepem. Jejich hmotnost se snížila na 1,5 kg a méně. Pokrok ve vývoji

akumulátorů umožnil konstruovat vrtačky bez přívodního kabelu. Dobře vyvážená

vrtačka na jedno nabití akumulátoru připojeného k rukojeti vyvrtá několik

desítek děr Ø 6 mm nebo do dřeva zašroubuje více než 200 delších vrutů.

K jejich rozšíření přispěl úspěch pistolových akumulátorových vrtaček,

které pro potřebu kosmonautů při výpravách Gemini a Apollo vyvinul Al Decker,

syn zakladatele společnosti Black & Decker. Na oběžnou dráhu byly poprvé

vyneseny v r. 1971 a dobře se osvědčily. Dnešní vrtačky s odlehčenou hliníkovou

nebo hořčíkovou skříní, s přesnými valivými ložisky, rychloupínacím sklíčidlem

a ergonomicky tvarovanou rukojetí i pomocným držadlem, jsou vybaveny elektronikou

pro plynulý rozběh, regulaci otáček a jejich udržování na zvolené úrovni

bez ohledu na proměnné zatížení, po přepnutí se jejich vřetena otáčejí

vpravo nebo vlevo, takže umožňují i šroubování nebo řezání závitů. Do sklíčidla

lze upnout stopkové nástroje jako např. talíř s brusným papírem nebo drátěné

kartáče. Příklepovými vrtačkami a vrtacími kladivy se proráží zdivo pro

instalaci vodičů a potrubí, kombinovaná a sekací kladiva se uplatňují při

demolicích.

Rozdělení vrtaček podle účelu a provedení: vrtačky bez příklepové (jedno

a dvou rychlostní), vrtačky příklepové, vrtací šroubováky, vrtačky univerzální

(pro vrtání, příklep a šroubování), vrtačky akumulátorové (bez příklepové,

příklepové, šroubováky, vrtačky speciální (úhlové, nízko otáčkové s mimořádně

velkým kroutícím momentem např. k pohonu míchadel, mini vrtačky, mikrovrtačky).

Rozdělení vrtaček podle jmenovitého příkonu a velikosti: malé s upínáním

do Ø 6,8 a 10 mm o příkonu 300-400 W a hmotnosti 0,9–1,7 kg, střední s

upínáním do Ø 13 mm o příkonu 500-700 W a hmotnosti 2–2,5 kg, velké s upínacím

Ø 16–32 mm o příkonu 750–1200 W a hmotnosti 3–10 kg.

Rozdělení vrtaček podle způsobu upínání nástrojů: se zubovým sklíčidlem,

s rychloupínacím sklíčidlem, s rychloupínacím systémem výměny sklíčidel

a nástavců (např. SDS-plus, Fix-Tec, BitClic aj.)

Obr. 18 Kolovrátek

Obr. 19Řez elektrickou vrtačkou ruční

Obr. 20

Trocha historie:

První elektrickou ruční vrtačku pro montéry stožárů sestrojil r. 1896

švábský mistr Wilhelm Emil Fein. Vrtačka s olejovou náplní v litinové skříni

s párem dřevěných rukojetí vážila 7,5 kg, ale její výkon 45W dovolil vrtat

do oceli jen díry do Ø 6mm. První vrtačku s pistolovou rukojetí (na obrázku)

vymysleli a r. 1915 patentovali Američané Duncan Black a Alonso Decker.

Vrtačky s hliníkovou skříní už měly příkon 600W srovnatelný s dnešními

výrobky, pro malé otáčky (800 ot.min-1) se však používaly jen k vrtání kovů. Lehčí vrtačky (3 kg)

s bakelitovou rýčovou rukojetí se rozšířily ve 30. letech minulého století

v Evropě zásluhou německých firem Metabo a R. Bosch. Ještě 10 let po 2.

světové válce měly vrtačky jen jednoduchou izolaci s ochranným vodičem

(uzemněním) a pro jejich používání byly předepsány gumové rukavice a obuv.

Teprve když se na přelomu 60. let začaly užívat vysoko otáčkové univerzální

elektromotory s 20–30.000 ot.min-1

a zavedla se dvojitá izolace,

zvýšila se bezpečnost práce s vrtačkami, jež nalezly univerzální uplatnění.

Obr. 21 Vrtání na sloupové vrtačce

Obr. 22 Sada vrtáků

Obr. 23

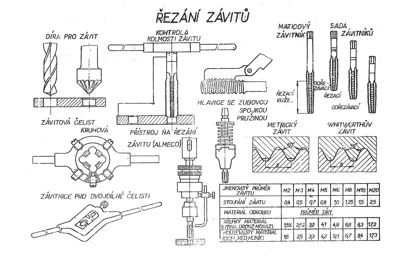

7.2.2.5. Řezání závitů metrických

Účel: naučit žáky řezat závity.

Cíl: řezání závitů vnitřních vnějších, měření.

Materiál:

ocel kruhová ø 6, 8, 10 mm, plochá ocel 100 x 10 mm, řepkový olej.

Nářadí:

závitníky č. 1, 2, 3 (sada) M 6, M 8, M 10, závitová očka M 6, M 8, M

10, vrtáky 4,8, 6,4, 8 mm, vratidlo, úhelník, vratidlo a očko, svěrák,

vazelína, olej nebo tuk, pilník nebo bruska, záhlubník.

Názvosloví, výklad, instruktáž: ukázka zhotovení závitu vnitřního a vnějšího,

upozornit na nutnost mazání řepkovým olejem. Výroba závitů je vytváření

šroubovité drážky na základním válcovém tělese šroubu – dříku. Drážky můžeme

vytvářet obráběním (odstraňováním materiálu ze závitové drážky) nebo tvářením

(vytlačováním materiálu ze závitové drážky).

Závity šroubů se v průmyslu vyrábějí sériově nebo hromadně obráběním,

nebo tvářením. Pro účely jednotlivé výroby závitů se používá ruční výroby.

Podstatou ručního řezání závitů je vytvoření závitových drážek obráběním

ručními závitořeznými nástroji. Vnitřní závity v maticích a v jiných součástech

řežeme závitníky. Závitník je stopkový nástroj, který vykonává při práci

šroubový pohyb podle řezaného závitu. Tvarem se závitník podobá šroubu.

Má tři nebo čtyři podélné drážky, které tvoří zuby závitníku s řezacími

břity. Má dvě části : stopku a činnou (závitovou) část. Závitník řeže postupně

závit řeznou kuželovou částí, která je na začátku jeho závitové části.

Závitová válcová část závitník vede. Silový účinek od vratidla se přenáší

čtyřhranem na konci stopky nástroje. Vratidla jsou pevná nebo přestavitelná.

Závitníky se vyrábějí z kvalitní nerezové oceli.

Pro ruční řezání závitu zásadně rozlišujeme: sadové závitníky a maticové

závitníky.

Sadové závitníky vyřezávají závitové drážky postupně jednotlivými závitníky v sadě (1., 2., 3.). Mají označení na stopce (jedna čárka pro první, dvě čárky pro druhý a se třemi čárkami pro dokončovací závitník). Svým kratším řezným

kuželem jsou vhodné pro neprůchozí díry. Maticové závitníky mají dlouhý

řezný kužel a jsou vhodné pro průchozí díry nebo matice, neboť vyříznou

závit na jeden průchod.

Obr. 24 Sada závitníků o závitových oček

Vnější závity na svornících, zvláštních šroubech nebo na trubkách řežeme

závitovými čelistmi, popřípadě hlavami. Ruční závitová čelist je několikabřitý

nástroj, který se podobá kruhové matici. Na válcovém obvodě má otvory pro

upevnění ve vratidle. V drážce může být čelist rozříznuta, aby se mohla

seřizovat. Má několik mezi zubních mezer, které vytvářejí zuby. Řeznou

– kuželovou částí, která je na začátku závitu, čelist řeže. Ostatní (válcová)

závitová čelist ve vyříznutém závitu vede. Kruhová čelist řeže celý závit

na jeden průchod. Čelisti jsou celistvé, rozříznuté, popřípadě dělené.

Přesné rozdělení závitníků – ruční sadové – pro ruční řezání závitů

- strojní – pro řezání závitů v průchozích nebo neprůchozích dírách

- maticové – pro řezání závitů do matic

- kalibrovací – pro dokončování závitů

- čelistníky – pro řezání závitů závitových čelistí

- speciální – lichoběžníkové se zahnutou stopkou

- sdružené – pro současné vrtání děr a řezání závitů

Obr. 25

Řezání vnějších závitů (šroub)

Vnější závit je závit na povrchu válce – typickým příkladem je šroub.

V praxi rozlišujeme několik druhů závitu, z nichž 2 druhy jsou nejpoužívanější:

metrický (M) a trubkový (G). Metrický závit se používá pro šroubové spoje. Značí se písmenem M a

číslem, které udává vnější průměr závitu v mm. Například označení M 10

označuje metrický závit s vnějším průměrem 10 milimetrů. Vnitřní průměr

je 80 % z vnějšího průměru. Pro instalační trubky a armatury se používají

závity G 1“. Závity se rozlišují na pravotočivé a levotočivé.Levý závit

je vždy označen například M 10 L. K řezání vnějších závitů na šroubech

se používají kruhové čelisti (očka).

Postup: Upravíme si obráběnou kulatinu. Na brusce nebo pilníkem zkosíme

hranu pod úhlem 45 stupňů tak, že po obvodu ubereme 10 % šířky kulatiny.

Vložíme očka požadovaného průměru do vratidla a upneme pomocí červíků. Upevníme

si pevně obráběný materiál do svěráku, aby se nám nemohl při práci uvolnit.

Snažíme se dodržet co možná nejkolmější směr kulatiny k zemi, abychom závit

neřezali nakřivo.

Připravíme si mazací vazelínu, olej nebo tuk (např. sádlo). Namažeme kulatinu

i očko, jinak by mohlo dojít k trhání závitů. Nasadíme vratidlo s očkem

vodorovně na kulatinu. Vratidlo s očkem musí být v rovině kolmé k ose kulatiny,

jinak začneme řezat nakřivo. Kontrolu můžeme provést úhelníkem.

Oběma rukama mírně přitlačujeme a otáčíme ve směru řezání závitu. U klasických

pravotočivých závitů točíme ve směru hodinových ručiček. Po vyřezání prvních

závitů se očko chytne a vede se dál již samo, stačí jen otáčet vratidlem

a vždy při každé otáčce vrátíme vratidlo o 1/4 otáčky zpět, aby se tříska

odlomila. Pokud se nám závit chytne křivě, je potřeba jej zkrátit a celý

postup opakovat znovu.

Řezání vnitřních závitů (matice)

K řezání vnitřních závitů se používají závitníky.

Obr. 26 Závitníky

Obr. 27

Postup: Postup: Upevníme si pevně obráběný materiál do svěráku, aby se nám nemohl při práci uvolnit. Upravíme si obráběnou kulatinu. Na brusce nebo pilníkem zkosíme hranu pod úhlem 60 stupňů tak, že po obvodu ubereme 10 % průměru kulatiny.

Vyvrtáme do materiálu otvor požadovaného průměru. Nezapomeneme, že malý průměr závitu = 80 % velkého. Například při řezání závitu M 10 budeme potřebovat vrták do železa o průměru 8 mm.

Pokud ve vyvrtaném otvoru srazíme hranu po úhlem 45 stupňů, bude se nám

závitník při prvních lépe otáčkách zařezávat.

Závitníkové vratidlo osadíme předřezávacím závitníkem s jednou ryskou.

Připravíme si lněný olej (může být i jiný), vazelínu nebo tuk (např. sádlo)

a namažeme břity. Vsadíme závitník do otvoru, aby byl přesně v ose otvoru.

Kontrolu můžeme provést úhelníkem. Pokud nedodržíme správný směr, může

dojít k poškození závitníku, který nevydrží jednostranný tlak a praskne.

Je důležité se po jedné otáčce o půl otáčky vrátit. Pro kratší závity je

možno použít i strojového matkového závitníku,bez použití sady tří závitníků.

Nyní použijeme závitník se dvěma zářezy, který si opět namažeme. Tentokrát

je však uchopíme do ruky a zašroubujeme do předřezaných závitů, až začne

zabírat. Teprve nyní nasadíme na závitník vratidlo a začneme řezat závity.

Zde již souosost sledovat tolik nemusíme, závitník je již veden. Asi po

6 závitech závitník vytočíme, očistíme, namažeme a znovu zapustíme, až

je celý otvor proříznut.

Poslední použijeme závitník se třemi zářezy a opakujeme předešlý

krok, čímž dořežeme závit načisto. Souosost již prakticky sledovat nemusíme,

protože nyní již rukou šroubujeme závitník do závitů. Po ukončení řezání

a vytočení závitníku, očistíme závit i nástroj.

Bezpečnost: instruktáž UOV o bezpečnosti při řezání, pořádek na pracovišti.

Metodická příprava: příprava pracoviště, význam správného mazání, správná

volba průměru vrtáku.

Obr. 28

Obr. 29

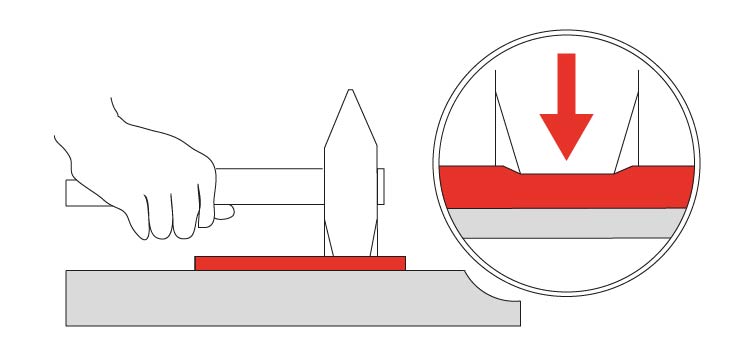

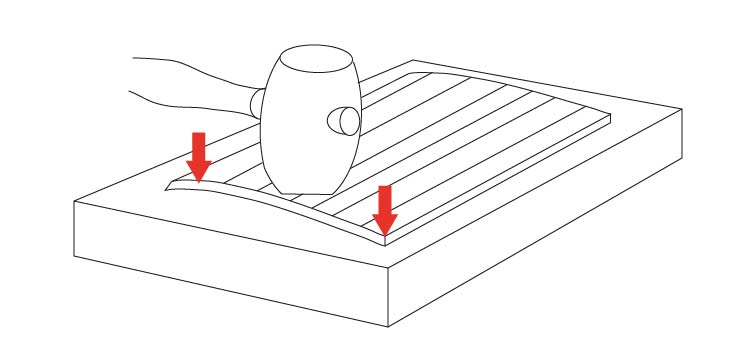

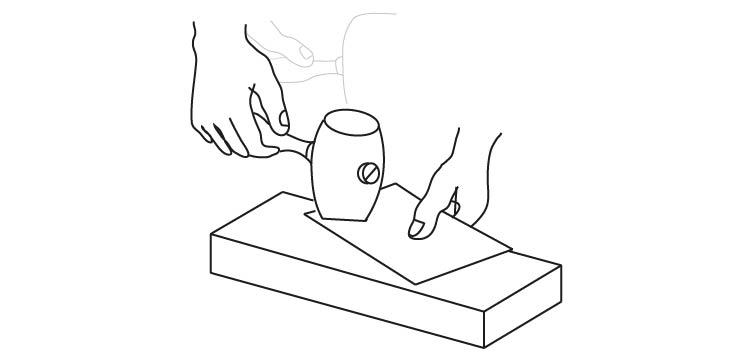

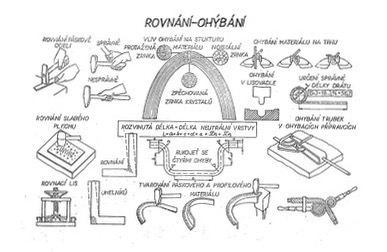

7.2.2.6. Rovnání, ohýbání, stříhání, sekání, nýtování

Účel: rovnání – úprava deformovaného nebo lehce poškozeného materiálu pro další

využití.

Držení těla při úderu kladivem. Rovnání pásové oceli ze dvou stran, rovnání

kulaté tyče, plechu o ploše 250 x 250, 500 x 100 mm a síle do 1 mm. Rovnání

úhelníku a ostatní tvarované oceli.

ohýbání – úprava rovného materiálu pro další využití, ohýbání materiálu

různého profilu. Ohýbání pásové oceli na plocho i ve svěráku pomocí úhelníku

do ostrého úhlu, podle daného rozměru na trnu a v přípravcích.

Ohýbání plechu přes dřevěný špalík, kulatinu ve svěráku do různých úhlů.

stříhání kovů - úprava materiálu pro další využití podle předem daných

rozměrů Poučení o správném stříhání plechů, stříhání různými nůžkami, vystřihování.

sekání a probíjení - zhotovení otvoru pro další využití podle předem daných

rozměrů, dělení materiálu, správný postup při sekání, můžeme ubrat určitou

vrstvu materiálu nebo odstranit nerovnosti.

nýtování - levné rychlé zhotovení pevného nerozebíratelného spoje

Cíl:

naučit žáky ručnímu rovnání tyčového materiálu a plechů.

naučit žáky ručnímu ohýbání tyčového materiálu a plechů, měření ohýbaného

materiálu.

naučit žáky ručnímu stříhání ručníma nůžkami a používání pákových nůžek.

naučit žáky správnému postupu při sekání, probíjení a ubírání materiálu.

naučit žáky správnému postupu při spojování pomocí nýtů

Materiál:

rovnání – kruhová ocel 6, 8, 10 mm, černý plech, plochá ocel.

ohýbání – kruhová ocel, černý plech, plochá ocel, trubka, úhelník.

stříhání kovů – černý plech 1 a 1,5 mm, pozinkovaný plech 0,6 a 0,8 mm.

sekání a probíjení – ocelový plech 200 x 200 x 2 mm, plochá ocel 150 x

150 x 10 mm.

nýtování – různé druhy nýtů, plochá ocel 150 x 150 x 10 mm.

Nářadí:

rovnání – rovnací deska, kladivo 400–800 g, gumová a dřevěná palička,

kleště, lis.

ohýbání – měřítko, rýsovací jehla, kladivo 400–800 g, gumová a dřevěná

palička, kleště, ohýbačka.

stříhání kovů – měřítko, rýsovací jehla, kružítko, příložný trojúhelník.

sekání a probíjení – měřítko, rýsovací jehla, úhelník, sekáč plochý a

křížový 200 mm, průbojník, kladivo 800 g, rukavice, ochranné brýle.

nýtování – důlčík, vrtačka, vrtáky, kladivo 400–800 g, přítužník, hlavičkář,

svěrák, závěrný hlavičkář, tužlík, nýtovací kleště.

Názvosloví, výklad, instruktáž: názorné předvedení rovnání, vysvětlit technologický postup, technika úderů,

rovnání pod lisem, předvedení ohýbání, vysvětlit technologický postup,

nákresy na tabuli. Předvedení stříhání, vysvětlit technologický postup

při použití různých druhů nůžek pro stříhání rovných ploch, kulatých otvorů

a stříhání na pravé nebo levé straně, pákové nůžky, tabulové nůžky. Vysvětlit

technologický postup při použití sekáče a průbojníku, držení kladiva, nákres,

upnutí materiálu.

Sekání – můžeme ubrat určitou vrstvu materiálu, rozdělit materiál nebo

odstranit nerovnosti. Ostří sekáče vniká do materiálu působím úderů kladiva

na plosku hlavy sekáče. Sekáč přikládáme k materiálu pod úhlem 30° až 40°.

Záleží na třísce, kterou chceme odebrat. Sekání řadíme ke hrubým způsobům

opracování.

Je nutné nechat přídavek na další opracování.

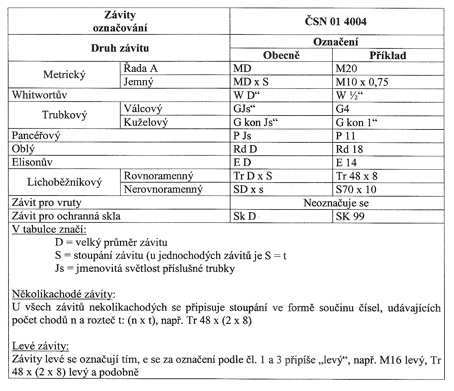

Sekáč je nástroj s břitem. Břit ke tvořen dvojstranným klínem, který je

zakalen. Sekáče se liší tvarem břitů. Nejčastěji se používá sekáč plochý.

U tlustých plechů je nutné si nejdříve vyvrtat v blízkosti seku díry tak,

aby mezi nimi byly malé mezery. Poté použijeme sekáče k přeseknutí těchto

mezer.

Obr. 30

|

1 tělo sekáče 2 břit 3 ostří 4 ploska |

Základní pokyny pro sekání: materiál menší tloušťky přesekáváme ve svěráku, tlustší na měkké podložce, materiál nedosekáváme až do konce v jednom směru, aby nedošlo k vytržení, nikdy nesekáme směrem k tělu, oči si chráníme brýlemi

Obr. 31

Bezpečnost:

instruktáž UOV o bezpečnosti při rovnání pod lisem, řádné upevnění materiálu,

kontrola kladiv a paliček.

Bezpečnosti při použití pákových nůžek a upevnění nebo držení materiálu,

bezpečnost při stříhání ručními nůžkami a držení materiálu, kontrola ostří

nůžek, při stříhání dejte pozor, abyste se neřízli o střepy a ostré hrany

odstřiženého plechu, materiál držte tak, abyste se nestříhli, odstřižky

plechu neházejte na zem.

Bezpečnosti při ohýbání v ohýbačce, řádné upevnění materiálu, kontrola

kladiv a paliček. Bezpečnosti při probíjení, držení nářadí, kontrola a

ostření sekáče, ochranné pracovní pomůcky, upevnění materiálu. Zdůraznit

nutnost udržování volného prostoru kolem pracoviště a zajištění páka nůžek

proti samovolnému pohybu, udržování dokonalého ostří a správné vůle stavěcích

šroubů. Používání nářadí pouze k určenému účelu, pozor na prsty.

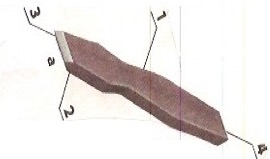

Rovnání – plechy nebývají vždy zcela rovné tak, aby se na nich dalo pohodlně

měřit a orýsovat. Proto je nutné je nejdříve vyrovnat. Vyrovnání se provádí

vyklepáváním.

Měkké plechy do tloušťky 0,4 mm vyrovnáváme paličkou na rovné položce.

Paličku přitom držíme u konce násady a údery vedeme koncem zápěstí. Velmi

tenké plechy vyhlazujeme pomocí dřevěného špalíku, který musí být o málo

širší, než vyrovnávaný plech, a musí mít hladkou, rovnou plochu. Také deska,

na které vyrovnání provádíme, musí byt hladká a rovná. Plechy větší tloušťky

než 0,4 mm se rovnají kladivy. Pro vyrovnání plechů je nutné mít určité

zkušenosti, abyste odhadli, kolik materiál snese a kam je třeba vést údery.

Obr. 32

|

|

|

|

Obr. 33

Ohýbání – plechy se můžou podle potřeby ohýbat ručně. Jedná se o ohýbání

přes hranu ocelové desky nebo ve svěráku. Na čelisti svěráku je nutné dát

ochranné vložky, abychom povrch plechu nepoškodili.

Ohýbaný plech nesmí být širší, než je délka rovnací hrany ocelové desky,

délka čelistí svěráku nebo délka vložky, ve kterých je plech upnutý!

Místo ohybu si předem zřetelně označíme. Musí být při upnutí vždy těsně

nad hranou čelistí nebo vložky. Při ohýbání plechu přes hranu ocelové desky

ho přidržujeme těsně jinou deskou nad označenou ryskou.

Plechy do tloušťky 1mm ohněme nejdříve rukou a ohyb dokončíme paličkou.

Údery paličky vedeme vždy co nejblíže místu ohybu. Na plechy o tloušťce

větší než je 1 mm klepeme mírně tak, aby se hrana lehce vyznačila. Poté

překontrolujeme správnost upnutí. Upravíme šířku i směr ohybu. Dále pomocí

paličky dokončíme ohyb. Paličku přitom stále nakláníme, aby na ohýbaný

plech přiléhala celou ploškou. U ostrohranných ohnutí je nutné věnovat

pozornost poloměru ohybu.

Čím je plech tlustší a méně tažný, tím musí být poloměr ohybu větší!

Při oblých ohybech musíme používat podložky s oblými hranami.

Obr. 34

Obr. 35

Metodická příprava: příprava pracoviště, význam rovnání, význam ohýbání, význam stříhání, přesnost měření, kontrola a ostření nožů nůžek, kontrola a ostření sekáče, vhodné ochranné pracovní pomůcky.

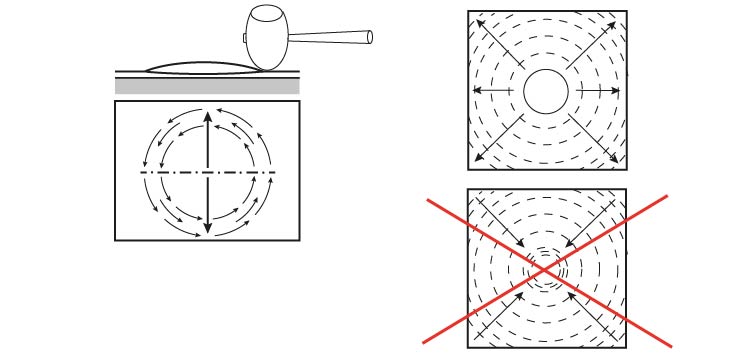

Stříhání – materiál můžeme oddělovat různými způsoby. Určité způsoby oddělování jsou vhodné pro určité materiály. Stříháním oddělujeme tenký, většinou plochý materiál. Stříhání plechů a fólií nám připomíná stříhání papíru. Ručnímu nůžkami stříháme plech do tloušťky asi 1mm u oceli, asi 1,2 mm u hliníku, mědi, mosazi. Větší tloušťky plechů se stříhají pákovými nůžkami. Při stříhání nedochází ke vzniku třísky. Jde o dělení materiálu dvěma noži pohybujícími se proti sobě tak, že oba klínové břity nožů po sobě kloužou. Nože nesmí mít mezi sebou mezeru, protože by pak docházelo k ohýbání (žvýkání) a ne ke stříhání materiálu. Postavení materiálu k nožům musí být kolmé. Při střihu je třeba materiál v této poloze přidržovat.

Obr. 36

Základní úkony při stříhání:

Nůžky držte tak, abyste vhodně využívali délku rukojeti, tj. co nejdále

od otočného čepu nůžek. Je to proto, abychom využili páku a působili co

největším momentem sil.

Prsteník a malík pomáhají při rozevírání rukojetí čelistí nůžek. Hřbety

prstů pomáhají odtlačovat vnitřní stranu dolní rukojeti. Při střihu naopak

tyto dva prsty přehmatávají a pomáhají vyvinout větší sílu k přestřižení

materiálu. Pří stříhání nerozevírejte čelisti nůžek na maximum. Materiál

by klouzal ke špičce. Nože začínají stříhat jen při určitém úhlu rozevření

(asi 12°) přibližně v prostřední třetině čelistí nůžek.

Stříháme-li podle rysky držte nůžky vždy tak, aby čelisti rysku nezakrývaly.

Také nedostřihujte až do úplného sevření čelistí, protože špičky nůžek

pak deformují a natrhávají plech. Při vystřihování kruhů materiál posouvejte

proti čelistem nůžek (proti směru pohybu hodinových ručiček. Při stříhání

křivek odstřihněte nejprve materiál okolo rysky, aby zbyl ještě alespoň

5 mm široký přídavek. Teprve potom zbývající materiál podle rysky odstřihneme.

Při delším střihu je nutno odstřihávaný materiál odklonit od čelistí nůžek,

abyste mohli nůžkami dál vnikat do materiálu.

Obr. 37

Obr. 38

Obr. 39

Nýtování je spojování materiálu. Dostáváme pevný a nerozebíratelný spoj. Nejčastěji nýtujeme plechy a profilové materiály. Nýty do průměru 10 mm nýtujeme za studena větší průměry za tepla. K nýtování používáme nýty , kladívko a hlavičkář nebo nýty s trhacím trnem a nýtovací kleště. Ke spojování používáme nýty hliníkové, měděné a ocelové. Dutý nýt má dřík a plochou hlavu. Dutinou nýtu je protažen trhací trn. Délka nýtu musí být alespoň o 1/3 delší, než je tloušťka spojované součásti. Průměr nýtu se zpravidla volí 1,5–2 krát větší než tloušťka spojovaného materiálu. Do spojovaných materiálu musí zhotovit otvory.

Obr. 40

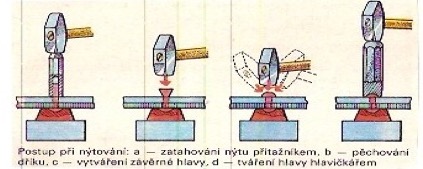

Postup nýtování součásti, které budeme nýtováním spojovat, musíme upravit tak, aby průchozí díry spojovaných součástí, do kterých budeme vkládat nýt, byly stejně velké a přesně nad sebou. Do vyvrtaného otvoru vložíme nýt, podložíme hlavičkářem zpravidla uchyceným ve svěráku spojované součásti k sobě přitlačíme přítužníkem a pěchováním kladivem vytvoříme závěrnou hlavu nýtu, dokončíme hlavy provedeme hlavičkářem. Potřebujeme-li spoj nepropustný, nýtový spoj ještě utěsníme přitužením tužlíkem. I když se jedná o nerozebíratelný spoj, dá se rozebrat a to odvrtáním nebo odseknutím hlavy nýtu a následným vyražením dříku.

7.2.2.7. Broušení

Účel: povrchová úprava materiálu pro další požití.

Cíl: naučit žáky jednoduchým brousícím operacím.

Materiál:

brusivo, bruska.

Nářadí:

ochranné pracovní brýle.

Názvosloví, výklad, instruktáž: ukázka broušení nástrojů.

Bezpečnost:

instruktáž UOV o bezpečnosti při broušení – stojanové brusky, ruční brusky,

ochranné pracovní pomůcky.

Metodická příprava:

příprava pracoviště, význam broušení.

Názvosloví:

broušení se používá k obrušování menší nerovnosti a k ostření pracovních

nástrojů. Volba brusných kotoučů se řídí jednoduchým pravidlem čím tvrdší

ocel, tím jemnější a měkčí brusný kotouč, čím je ocel měkčí, tím musí být

kotouč tvrdší. Důležitá je také obvodová rychlost brusných kotoučů a je

udávána výrobcem. Hlavní zásada při ostření nástrojů je brousit často,

dokud je otupení malé, nutno je brousit správně. Během broušení dochází

k vyhřátí materiálu, proto je třeba brousit velmi zlehka pomalu a během

broušení chladit. Pokud dojde k povrchovému přehřátí a následnému změknutí

materiálu je možné tento dodatečně jemně přebrousit a odstranit tak změklou

vrstvu.

Obr. 41

|

|

| Bruska ruční | Bruska stolní |

7.2.3. Tepelné zpracování kovů

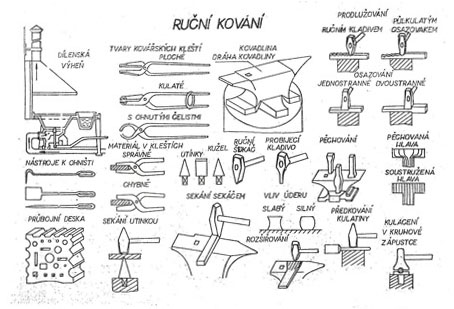

7.2.3.1. Kování, kalení, žíhání

Účel: zpracování různých kovových součástí za tepla, změna struktury materiálu

Cíl: výroba jednoduchých součástí, změna tvrdosti materiálu,

Materiál:

ocel třídy 10–11.

Nářadí:

dílenská výheň, kovadlina, nástroje k ohništi, kovářské kleště, kovářské

kladivo, voda, olej.

Názvosloví, výklad, instruktáž:ukázka jednoduchých kovářských operací, zahřátí materiálu a pomalé ochlazování,

zahřátí materiálu 400°–700 °C, ochladit.

Bezpečnost:

instruktáž UOV o bezpečnosti při kování a práci s otevřeným ohněm, nebezpečí

popálení, vznik požáru.

Metodická příprava:

příprava pracoviště, význam kování, žíhání, kalení.

Nářadí:

dílenská výheň, kovadlina, nástroje k ohništi, kovářské kleště, voda,

olej.

Názornost:

zahřátí materiálu 400–700 °C, ochladit.

Bezpečnost:

instruktáž UOV o bezpečnosti práci s otevřeným ohněm, nebezpečí popálení,

vznik požáru, nebezpečí opaření párou při kalení a žíháním.

Názvosloví:

kování je dodatečné tváření kovů za současného působení tepla a tlaku.

Kování je levný způsob tvarování kovů při kterém se šetří materiál oproti

obrábění, ale dochází i k pronikavému zlepšení mechanických vlastností.

Výheň je ohniště s regulovaným přívodem vzduchu a odvodem spalin. Součástí

je i zásobník paliva tzv. kovářské uhlí, nádoba s vodou a souprava nářadí

(lopatka, háček, bodec). Kovadlina je tvarovaná, ocelová, pracovní plocha

se jmenuje dráha musí být hladká a tvrdá, má dva rohy levý plochý a pravý

kuželový. V levém plochém rohu se nachází čtvercový otvor pro vkládání

pomocných nástrojů. Kladivo používá se buď kladiv jednoročních nebo dvouručních,

dále jsou k dispozici různé druhy „tvarovacích“ kladiv pro speciální kovářské

práce.

Kalení,

i když kalení vypadá (zejména ve starých budovatelských filmech a v nových

fantasy velice efektně – rozžhavený nástroj se ponoří do tekutiny, přičemž

se mohutně vyvíjí páry), jde o činnost, která vyžaduje značné praktické

zkušenosti. Nástroj, který má být zakalený, se zahřívá v kovářské výhni,

tento proces musí probíhat pomalu. Po dosažení teploty 350 až 400 °C se

nadále teplota zvyšuje pozvolna na 550 až 600 °C. Teprve pak je možno pokračovat

v ohřevu větší rychlostí, nejvíce však rychlostí 200 °C za hodinu.

Po dosažení požadované teploty se ocel ponořením zchladí buď ve vodě,

nebo v oleji. Do vody se často přidává sůl, vápenné mléko, glycerin či

olej. Z důvodů, které nejsou pochopitelné a nelze je v encyklopediích najít,

používají staří kováři vodu pro kalení opakovaně, a to i tehdy, když jde

o běžnou pitnou nebo dešťovou. Kalicí oleje musí mít vysokou ochlazovací

schopnost a odolnost proti odpařování, vhodné jsou jen pro některé druhy

ocelí a pro nižší kalicí teploty. Nově se pro kalení používají i polymerní

roztoky, které mají podobné vlastnosti jako oleje, ale nejsou narozdíl

od nich hořlavé. Některé druhy oceli se dokonce kalí jen proudem vzduchu.

Ještě náročnější je určení optimální teploty, na jakou má být předmět

zahřát. Problém dělá jednak zjištění optimální teploty vzhledem k druhu

oceli, ale také určení momentální teploty rozžhaveného nástroje. Určení

teploty podle barvy oceli je zdánlivě jednoduché (je uvedeno v mnoha příručkách),

ale zbarvení je ovlivněno i druhem tepelného zdroje (plameny výhně dodávají

oceli jinou barvu než například autogen).

Nemáte-li k dispozici elektronický žároměr nebo aspoň Segerovy žároměrky

(keramické jehlánky, označené teplotou, při níž se deformují), lze orientačně

vycházet z této tabulky:

| Brva kovu | == Přibližná teplota [°C] |

| neznatelná změna | == do 550 |

| černohnědá | == 550–600 |

| hnědočervená | == 600–650 |

| krvavě červená | == 650–700 |

| tmavě třešňově červená | == 700–760 |

| třešňově červená | == 760–810 |

| světle třešňově červená | == 810–870 |

| světle červená | == 810–870 |

| oranžová | == 930–980 |

| světle oranžová | == 980–1050 |

| tmavě žlutá | == 1050–1100 |

| světle žlutá | == 1100–1200 |

| bílá | == 1200 a více |

Obr. 42

Pro kalení je optimální teplota 720–900 °C (červený až bílý žár); konkrétní teplota závisí na typu materiálu i na hmotnosti předmětu. Rychlé ochlazení ve studené vodě či v oleji změní krystalovou mřížku oceli a následně i tvrdost povrchové vrstvy.

Kalením je sice možno zvýšit tvrdost ocelového výrobku, zároveň však zvyšuje jeho křehkost. Při kalení dochází prudkým ochlazením k obrovskému pnutí v oceli, která někdy při prudkém ochlazení (nebo brzy nato) popraská. Je to tím, že povrch výrobku se ochlazuje výrazně rychleji než materiál uvnitř. Zahřívání i ochlazování musí probíhat stejnoměrně – rozžhaveným předmětem se v kalicí lázni musí pohybovat, aby některé části nebyly vzniklou párou od vody izolovány. Protože při zahřívání předmětu se nesmí povrchové vrstvy kovu okysličit, musí být předmět až do vložení do vody či oleje dokonale obklopen žhavými uhlíky nebo chráněn ochrannou atmosférou.

Obr. 43

7.2.3.2. Tváření mědi – hrdla, ohyby, odbočky

Účel: spojování měděného potrubí ve vztahu k montážní činnosti 2. a 3. ročníku.

Cíl: naučit žáky správnému technologickému postupu, znalosti speciálních nástrojů

a jejich použití.

Materiál:

trubky Cu různých průměrů a tvrdosti.

Nářadí:

hořák PB, ohýbačka ruční, elektrická, hydraulická, měřidlo, návod výrobce,

tabulky pro výpočet ohybu, vyhrdlovačka (mechanický nástroj na vytvoření

hrdla ve stěně trubky), expandér (nástroj na vytvoření hrdla na konci trubky).

Názornost:

ukázka žíhání, provedení měření a ohybu, zhotovení hrdla, zhotovení T

kusu.

Bezpečnost:

instruktáž UOV o bezpečnosti při žíhání Cu, nebezpečí popálení a opaření,

vznik požáru.

Metodická příprava:

příprava pracoviště, význam ohýbání a zhotovení hrdel při montáži rozvodů

ÚT, vody, plynu z měděných trubek.

Názvosloví, výklad, instruktáž: ohýbačka je mechanické zařízení sloužící k zhotovení ohybu na trubce velikosti

až 180°, může být ruční – kladková, mechanická poháněná elektromotorem

nebo hydraulická.

vyhrdlovač je nástroj na zhotovení otvoru do trubky, na němž je následně

vytvořeno hrdlo (odbočka, T kus), může být ruční nebo poháněný elektrickou

vrtačkou s pravolevým chodem.

expandér je zařízení na úpravu vnitřního průměru trubky nebo vytvoření

hrdla na trubce.

Pracovní postup

vzhledem k velkému počtu druhů různých zařízení je vždy nanejvýš vhodné

použít návod dodávaný výrobcem se žáky jej nastudovat a požadovaný úkon

při instruktáži předvést. Někteří výrobci požadují trubky z Cu vyžíhat

tzn. trubku vhodným hořákem v místě budoucího ohybu nahřát do červena a

prudce ochladit, tímto dojde k změknutí materiálu a následně je možno provést

ohyb, podle konstrukce ohýbačky je tento požadavek někdy omezen průměrem,

někdy velikosti úhlu. Tyto pokyny jsou součástí návodů k použití.

7.2.3.3. Tváření plastů – hrdla, ohyby, odbočky

Účel: spojování potrubí z PVC ve vztahu k montážní činnosti 2. a 3. ročníku.

Cíl: naučit žáky správnému technologickému postupu, znalosti potřebného nářadí

a jejich použití.

Materiál:

potrubí z PVC různého průměru.

Nářadí:

hořák PB, elektrický fén, benzínová lampa.

Názornost:

ukázka správného nahřání, zhotovení hrdla, příprava trubky na ohyb a provedení

ohybu, zhotovení odbočky.

Bezpečnost:

instruktáž UOV o bezpečnosti při nahřívání, nebezpečí popálení, vznik

požáru.

Metodická příprava:

příprava pracoviště, spojování plastů hlavně při opravách na odpadním

potrubí starších instalací.

Názvosloví, výklad, instruktáž: zdroj tepla potřebný k ohřevu materiálu plynový hořák spalující propan

– butan, zemní plyn, benzínová lampa, elektrický horkovzdušný fén,

Pracovní postup při zpracování trubek z PVC nejčastěji provádíme hrdla nebo drobná přihnutí

, naprosto výjimečně zhotovujeme odbočky. Nejjednodušší je pravděpodobně

zhotovení hrdla. Trubka se ohřeje vhodným zdrojem tepla, délka ohřívaného

místa odpovídá délce průměru trubky, druhou trubku nebo potřebnou tvarovku

obalíme papírem (novinami,…) a krouživými pohyby vtlačíme do změklé části,

vytvoříme hrdlo. Je třeba dbát, aby nedošlo ke spálení materiálu, materiál

byl stejně prohřátý a vzniklé hrdlo mělo viditelnou hranu, velikost hrdla

musí odpovídat průměru trubky nebo tvarovky, během chladnutí navzájem proti

sobě pootáčíme potrubím, po zchladnutí kdy už nedojde ke smrštění materiálu,

spoj rozděláme, odstraníme papír a máme připraveno pro spojení.

K ohýbání trubek potřebujeme jemný suchý písek. Pískem naplníme trubku,

je třeba jeden konec ucpat, písek důkladně zhutnit např. poklepáním, následně

ucpat i konec druhý. Vhodným zdrojem tepla důkladně hřát pískem naplněnou

trubku a pomocí kulatého přípravku odpovídajícímu poloměru ohybu pomalu

ohýbáme tak, aby se nám venkovní strana natahovala a nedošlo k destrukci

materiálu. Po ohnutí materiál ochladíme poléváním vodou, písek drží teplotu,

vychladlou trubku odzátkujeme a písek vysypeme. Pozor písek, může být velmi

horký, vždy je potřeba používat suchý písek, mokrý se zahřáním odpařuje

a vznikající pára tlakem vytlačí zátku, kterou jsme použili na ucpání potrubí

a může dojít k popálení při zcela náhodnému úniku páry i s pískem. Takovým

způsobem zhotovené ohyby mají velký rádius a používají se výjimečně, ekonomičtější

je používat kolena zhotovená továrním způsobem.

Odbočky zhotovujeme nejčastěji tam, kde potřebujeme dodatečně připojit

odpadní potrubí do již hotové instalace. Na stávajícím potrubí zhotovíme

otvor v požadovaném místě budoucího napojení, velikost otvoru by měla být

asi o 1 cm menší než je průměr napojovaného potrubí. Takto upravené místo

nahřejeme vhodným zdrojem tepla, až materiál změkne, tak ho pomocí kuželovitého

přípravku krouživými pohyby roztáhneme tak, aby okraje směřovaly ve do

roztaženého otvoru vložíme trubku, okraje se smrští na námi požadovaný

průměr vhodným nakloněním zajistíme patřičný spád, po vychladnutí trubku

vytáhneme a dokončíme spoj. Takto zhotovené spojení je velmi efektivní,

napojenou trubku je vhodným způsobem potřeba upevnit, aby nedošlo i po

slepení k uvolnění spoje. V tomto případě je styčná plocha velmi malá a

je velmi citlivá na mechanické zatěžování. V dílenských podmínkách se celý

spoj může svařit, ale výroba odboček je neekonomická a opět je vhodnější

použit již hotový standardní kus.

7.2.4. Měkké pájení kovů

Účel: spojování různých kovových součástí za tepla.

Cíl: naučit žáky měkkému pájení.

Materiál:

plechy různého druhu.

Nářadí:

elektrické pájedlo, pájedlo pro ohřev ohněm, pájka, tavidlo.

Názornost:

ukázka pájení spojů a příprava materiálu.

Bezpečnost:

instruktáž UOV o bezpečnosti při pájení, nebezpečí popálení, poleptání

tavidlem, vznik požáru.

Metodická příprava:

příprava pracoviště, význam pájení.

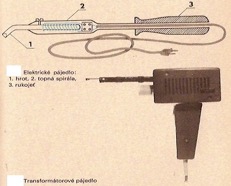

Názvosloví, výklad, instruktáž: pájedlo je zdroj tepla potřebný k roztavení pájky a ohřátí pájeného kovu,

pájka je slitina kovů Sn + Pb v určitém poměru podle účelu pájení. Teplota

tavení měkké pájky je 180–280 °C. Tavidlo je látka, která zabraňuje okysličení

roztavené pájky např. kalafuna, různé pasty, pájecí voda.

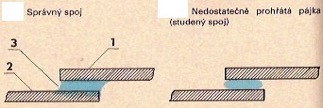

Postup při pájení na měkko

Pájení na měkko je spojování materiálu.

Dostáváme pevný, trvanlivý a nerozebíratelný spoj. K pájení používáme pájku

( slitina kovů , spojovací materiál ) a pájedlo ( nástroj pro pájení ).

Roztavená pájka vyplňuje mezeru mezi spojovanými materiály. Kovy se při

pájení neroztavují , ale pouze zahřívají. Roztavená pájka proniká do prohřátého

povrchu spojovaných součástí. Ochlazením nabývá spoj pevnost.

Obr. 44

Pájedlo se skládá z pájecího hrotu, který je z mědi, a většinou ze zdroje tepla a rukojeti. V pájecím hrotu se shromažďuje teplo, které pak ohřívá pájené místo a taví pájku. Zdrojem tepla je nejčastěji topná elektrická spirála nebo plamen hoření propan-butanu nebo hoření zplynovaného technického benzínu. Zahříváním pájecí hrotu se na jeho povrchu vytváří nečistoty (okuje). Ty se odstraní pilníkem. Pájecí hrot také slouží k přenášení pájky na spojované materiály.

Obr. 45 Elektrické pájedlo

Pájecí hrot je zahřátý a nesmíme se ho proto dotýkat rukou, opatrně pracuje s páječkou a tavidlem, chráníme si pokožku a oči, pájené místo necháme vychladnout, po skončení pájení nesmíme zapomenout vypnout zdroj, pájecí hrot musíme často čistit

Postup při pájení

- pájené místo řádně mechanicky očistit.

- pájené místo řádně odmastit.

- pájené součásti k sobě musí dosedat.

- hrot pájedla musí být čistý a pokrytý roztavenou pájkou.

- na takto připravené místo naneseme tavidlo.

- pájedlem rozehříváme pájené kovy a přidáváme pájku.

- pájené součásti a místa pájení po spájení dobře očistíme vodou nebo lihem.

- spájené spoje by měly být lesklé, splývavé.

- takto vzniklé stoje nejsou určeny k velkému mechanickému namáhání.

Obr. 46

Obr. 47

7.2.5. Instalační materiál

Téma: Trubky dle materiálu, průměry, měření délek, dělení trubek,spojování a

těsnění spojů - závity, lepení, pájení, polyfúzní.sváření, příruby, lisování,

svěrné spoje.

Řezání „G“ závitů (ruční, strojní),

tvarovky, armatury

Montáž (dle druhů materiálu), opravy

Souborná kontrolní práce (příprava ve vztahu k montážní činnosti 2. ročníku)

BOZP a hygiena práce

Účel: naučit žáky rozeznat materiál trubek, znát průměry trubek, řezat závity,

spojovat potrubí, vhodně kombinovat různé materiály, znát druhy tvarovek,

naučit těsnit různými druhy těsnících materiálů

Cíl: řezání trubkových závitů, měření, spojování potrubí, těsnění.

Materiál:

trubka černá topenářská, trubka pozinkovaná ø ½“, ¾“, 1“, trubka Cu, trubka

PPR, trubka PVC, tvarovky, těsnící materiál, příruby s těsněním.

Obr. 48 Různé druhy trubek požívaných k instalaci vody, topení, plynu

Nářadí:

ruční pilka na kov, závitnice JOPAL, nože do závitnice ½“, ¾“, 1“, závitové

očka ½“, ¾“, 1“, řepkový olej, měřidlo, nářadí na měď, nářadí na polyfúzní

svařování, nářadí na lisované spoje, stranové klíče

Názornost:

ukázka zhotovení trubkového závitu a těsnění závitu, upozornit na nutnost

mazání řepkovým olejem, ukázka zhotovení spoje Cu, ukázka zhotovení spoje

PPR, ukázka lisovaného spoje, ukázka přírubového spoje.

Bezpečnost:

instruktáž UOV o bezpečnosti při řezání, pořádek na pracovišti.

Metodická příprava:

příprava pracoviště, význam správného mazání, správný postoj pří řezání

závitů.

V tomto tématu žáci zúročí své dovednosti a um, které se naučili v ručním

zpracováním kovů. A to zejména měření, dělení a řezání závitů. Je nutné

se zaměřit a zafixovat v žácích správné názvosloví a postupy při měření,

dělení materiálu, řezání závitů a správného těsnění a to v návaznosti na

učivo 2. a 3. ročníku, ostatní materiály a jejich zpracování je možno pojmout

jako komplexní ukázku, protože ve 2. ročníku všichni žáci absolvují patřičné

kurzy.

Spojování závitového potrubí provádíme vyřezáním závitu na potrubí, jeho

natěsněním konopím, teflonovou páskou nebo nití, popřípadě speciálním tmelem.

Nasadíme tvarovku nebo armaturu ručně natočíme a poté dotáhneme vhodným

nástrojem. Naměříme potřebnou délku uřízneme a zhotovíme další závit. Naučíme

žáky správnému měření a označení měřené míry.

Měření T kusu na potrubí: KT = konec T kusu, T = střed T kusu, PT = předek

T kusu

Měření kolena na potrubí:KK = konec kolena, SK = střed kolena, PK = předek

kolena

Názvosloví: Průměry pozinkovaného potrubí a tvarovek uvádíme v anglických palcích:

1“ = 2,54 mm

1/8“, 1/4“,3/8“,1/2“, ¾“, 1“, 5/4“, 6/4“,2“, 3“, 4“, 5“, 6“

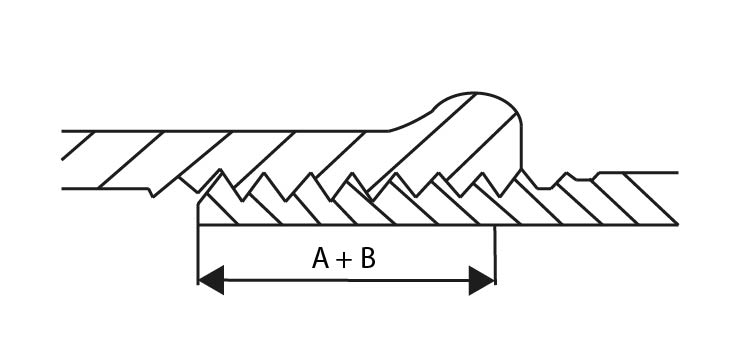

7.2.5.1. Závity

Pro spojování potrubí používáme tzv. trubkové závity a značíme je „G“.

Spojovací závity slouží ke vzájemnému spojování fitinků se součástmi se závitem dle normy ISO 7-1. Vnější závity jsou kuželové (R) a vnitřní

válcové (Rp). Kuželovitost vnějších R závitů je 1 : 16.

Obr. 49

Obr. 50

Princip závitového spojení

Při spojení vnitřního válcového a vnějšího kuželového závitu se dosahuje

těsnosti spoje zašroubováním za hranici prvního úplného kontaktu A vnitřního

a vnějšího závitu viz obr. 49. Dalším utahováním B dojde k utěsnění na několika

závitech viz obr. 50.

Pro dosažení těsného závitového spojení předepisuje norma ISO 7-1 použití

vhodného těsnícího prostředku. Použitý těsnící prostředek ovlivňuje polohu

oblasti B, ve které je dosaženo požadované těsnosti závitového spoje.

Těsnící prostředky

Jako těsnící prostředky se obvykle používají konopí, těsnící pasty, těsnící

pásky. Volba vhodného těsnícího prostředku je závislá na druhu přepravovaného

media a jeho teplotě. Oblast použivatelnosti těsnícího prostředku uvádí

výrobce.

7.2.5.2. Tvarovky – fitinky

Fitinky s jsou vyráběny podle evropské normy EN 10242 – “Fitinky z temperované

litiny s trubkovými závity”. Fitinky jsou určeny k přepravě tekutin a plynů,

které nesmí poškozovat fitinky chemicky ani mechanicky. Běžně se fitinky

používají pro přepravu vody, tlakového vzduchu, topných plynů a lehkých

topných olejů. Fitinky se vyrábí v zinkovaném a černém provedení. Fitinky

jsou vyrobeny z temperované litiny. Zinkový povlak je vytvářen žárovým

zinkováním. Minimální střední tloušťka zinkové vrstvy je 70 μm.

Fitinky jsou schopné odolávat silám přirozeně působícím během montáže,

pokud jsou na trubkách vyřezány závity odpovídající normě ISO 7-1.

Obr. 51 Názvy tvary a označení nejčastěji používaných tvarovek

| F90 KOLENO 3/4" | F92 KOLENO 3/4" | F130 T-KUS 3/4" |

|

|

|

| F130A T-KUS RED. 3/4"x1/2" | F241 REDUKCE. 3/4"x1/2" | F270 NÁTRUBEK 3/4" |

|

|

|

| F240 NÁTRUBEK RED. 3/4"x1/2" | F280 VSUVKA 1/2" | F290 ZÁTKA 3/8“ |

|

|

|

| F330 ŠROUBENÍ 1/2" | F331 ŠROUBENÍ VNĚ./ VNI. 3/8“ | F301 VÍČKO 1/2" |

|

|

|

| F180 KŘÍŽENÍ 3/8“ | F245 VSUVKA RED. 3/4"x1/2" | F2 OBLOUK 1/2" |

|

|

|

| F901 KLÍČ NA KOHOUT PLYNOVÝ | F531 VSUVKA JEDNODUCHÁ 1/2" | F310 PŘÍTUŽNÁ MATICE 3/8“ |

|

|

|

7.2.5.3. Řezání závitů

Postup při řezání trubkového závitu je obdobný jako při řezání závitů metrických. V praxi se řežou závity venkovní, tedy na trubkách, trubka je upnuta v trubkovém svěráku a je ve vodorovné poloze, délka závitu je normalizovaná a odpovídá délce závitu tvarovky a je dána délkou nože v závitnici nebo závitořezu. Řezání závitů můžeme rozdělit na řezání ruční a strojní, ručně se řeže buď závitnicí nebo závitovým očkem, strojově řežeme elektrickým závitořezem ručním nebo samostatně stojícím. Závitnice má řezací řehtačkovou hlavu s vodítkem a měníme v ní závitové čelisti, tzv. nože, závitové očko vkládáme do řezací hlavice a je také opatřeno řehtačkou a na každý závit je nutno použít očko dle požadované velikosti budoucího závitu. Očkem uřežeme závit v jedné pracovní operaci, kdežto závitnicí v několika s tím, že pokaždé musíme řezné nože přestavit. Elektrický závitořez za nás provede namáhavou mechanickou práci, ruční závitořezy jsou obdobou závitového očka a konstrukčně jsou řešeny tak, abychom s nimi dokázaly pohodlně zhotovit závit do velikosti 2“, stabilní stroje dokáží podle konstrukce řezat závity všech velikostí, u těchto stabilních strojů však měníme nože dle velikostí průměru trubky. Co je společné pro řezání všech závitů, je potřeba řádného mazání. Předepsaným mazivem nikdy neřežeme na sucho ani „nemažeme“ vodou!!

Závitové radiální čelisti pro závitořezné hlavy JOPAL

| Velikost hlavy | Rozsah závitu | Délka L | Šířka h | Výška h1 | Počet ks v sadě | Hmotnost 1 ks v kg |

| JOPAL 1 | G 1/4"–G 3/8" | 53 | 21,7 | 8,98 | 4 | 0,35 |

| JOPAL 1 | G 1/2"–G 3/4" | 50 | 21,7 | 8,98 | 4 | 0,33 |

| JOPAL 1 | G 1" | 44 | 21,7 | 8,98 | 4 | 0,30 |

| JOPAL 2 | G 1/2"–G 3/4" | 72 | 23,7 | 9,98 | 4 | 0,60 |

| JOPAL 2 | G 1"–G 1 1/4" | 64 | 23,7 | 9,98 | 4 | 0,55 |

| JOPAL 2 | G 1 1/2"–G 2" | 56 | 23,7 | 9,98 | 4 | 0,50 |

Obr. 52

To, aby byl závit v ose, nám zajistí tzv. vodítko, závit řežeme na rovně uřezané trubce, pozor na špony a okuje, které mohou odlétnout při řezání. Při čištění používáme vhodného nástroje, zařízení nastavujeme a udržujeme vždy ve vypnutém stavu stroje. Vyříznutý závit zdrsníme např. pilovým listem natěsníme a namontujeme buď tvarovku nebo armaturu tak, jak je potřeba.

Obr. 53 Řezání trubky

Obr. 54 Řezání závitů na trubce závitovým očkem + mazání olejem

Obr. 55 Ruční elektrický závitořez s držákem trubek do 2"

Obr. 56 Strojní závitořez na trubky do 4"

Obr. 57 Detail řezání závitu

7.2.5.4. Armatury

Žáky seznámíme s jednotlivými druhy armatur, které dělíme podle účelu

na uzavírací (výtokové ventily), regulační (regulátor tlaku), zabezpečovací

(zpětná klapka), speciální (jde o kombinaci několika armatur do jednoho

kompaktního celku). Armatury mají závit trubkový G, ale jejich průměr udávaný

jako Js se udává v mm např. ventil přímý DN 20. Vše opět v návaznosti na

výuku ve 2. ročníku tak, aby měli představu o správném názvosloví, je vhodné

domluvit exkurzi u prodejce nebo obchodního zástupce, kde je možno zhlédnout

celou škálu produktů.

Převod rozměrů 3/8“ = 10, ½“ = 15, ¾“ = 20, 1“ = 25, …

Materiál na výrobu armatur je podle druhu použití slitina bronzu, mosaz,

nebo jiné ušlechtilé materiály odolávající korozi. Při montáži je třeba

dbát zásady, aby armatura nepřenášela tlaky způsobené vahou samotného potrubí

ani tlaky při tepelné roztažnosti rozvodů, tyto vlivy musíme eliminovat

vhodným uložením instalačních rozvodů. Při montáži je potřeba dbát na správný

směr montované armatury, protože valná část jich je konstruovaná jako jednosměrná,

pro dotahování používáme vhodný klíč a cit.

www.arnema.cz/arnema_data/kapitola.php?idkapitoly=35

7.2.5.5. Spojování měděných a plastových trubek

Téma:

spojování potrubí Cu, spojování potrubí PPR.

Účel: seznámit s žáky montáži Cu potrubí, znát průměry trubek, seznámit žáky

s montáži PPR potrubí, znát průměry trubek .

Cíl: seznámit žáky s pracovním postupům při spojování potrubí (CU, PPR) pomocí

tvarovek, příprava spoje, pomocný materiál. Vše v návaznosti na kurzy ve

druhém ročníku.

Materiál:

trubka a tvarovky Cu ø 15, 18, 22, 28, trubka a tvarovky PPR ø 22, 25.

Nářadí:

hořák, kolečko na řezání trubek, odhrotovač, čistící rouno, pasta, pájka,

polyfúzní svářečka, nástavce ø 22, 25, nůžky, metr.

Názornost:

ukázka spojování potrubí a příprava spoje.

Bezpečnost:

instruktáž UOV o bezpečnosti při manipulaci s pájkou a hořákem, nebezpečí

popálení a zahoření.

Metodická příprava:

příprava pracoviště, význam správného pracovního postupu, pořádek na pracovišti.

Obr. 58

- Spojování Cu potrubí – „pájení naměkko“, tzv. kapilární pájení je zcela jednoduchá a každý se ji snadno naučí. Přesto je třeba nepodcenit zácvik a odborné vědomosti, aby se trubky spojovaly skutečně kvalitně.

Obr. 59 Ukázka cvičného pracoviště – Spojování trubek Cu

Celý postup se skládá z několika operací:

měření a oddělení materiálu pomocí řezacího kolečka nebo vhodné pilky na kov, očištění odřezané trubky odhrotovačem a srovnáním průměru trubky deformované během řezání, očištění trubky a tvarovky rounem od oxidů, nanesení tavidla (pasta) sestavení trubky a tvarovky, očištění přebytku tavidla, ohřev spojeného místa a nanesení pájky, po zatvrdnutí očistit spoj mokrou hadrou od zbytků tavidla.

- Spojování PPR potrubí – je rychlá, jednoduchá a moderní metoda používaná při montáži rozvodů domovního vodovodu. Je jednoduchá a každý se ji snadno naučí. Přesto je třeba nepodcenit zácvik a odborné vědomosti, aby se trubky spojovaly skutečně kvalitně.

Celý postup se skládá z několika operací:

měření a oddělení materiálu pomocí nůžek na plast nebo řezacího kolečka,

očistit spoj lihem od mastnoty a případné nečistoty, zahřátí trubky a tvarovky

v zahřátém nástavci polyfúzní svářečky, spojení tvarovky a trubky, srovnání

spoje a zafixování během chladnutí.

Obr. 60

7.2.5.6. Přírubové spoje

Používáme většinou u potrubí větších průměrů u potrubí vyrobeného z odolného materiálu, kde je předpoklad častých demontáží např. při čištění nebo desinfekci nebo tam, kde se jedná o kombinaci vysokých tlaků a teplot a na utěsnění spojů není možno použít běžné těsnící prostředky. Spoj se skládá ze dvou ocelových přírub spojených svařováním s ocelovou trubkou mezi dvě příruby se vkládá kruhové těsnění s tepelně a tvarově odolného materiále např. klingerit tyto dvě příruby jsou vzájemně sešroubovány a dotaženy minimálně čtyřma šrouby. Opět je zde celá škála přírubových armatur a tvarovek, které se vyrábějí většinou ze šedé litiny ale i jiných materiálů dle budoucího použití instalace. Jedná se o velmi kvalitní a spolehlivá spojení s dlouhou životností a různou možností kombinací spojování i zcela odlišných materiálů jako jsou např. trubky skleněné, apod. Přírubový spoj je rozebíratelný.

Obr. 61

Obr. 62

7.2.5.7 Lisované spoje

Moderní a progresivní metoda instalace z ohledem na použitý materiál trubka

plastová s mimořádně dobrými mechanickými vlastnostmi, nebo trubka nerez,

měď, uhlíková ocel a lisovací spojky vyrobené z ušlechtilých materiálů.

Finančně náročná je vstupní investice do pořízení speciálního lisovacího

nářadí, které je jednoúčelové a neumožňuje kombinaci lisovacích spojek

různých výrobců. Lisované spoje jsou nerozebíratelné. Vytvoření lisovaného

spoje můžeme shrnout do několika kroků. Trubku zkrátit na požadovanou velikost

nůžkami nebo kolečkem dle průměru trubky, kalibračním přípravkem opravíme

zdeformované konce trubek vzniklé zkrácením, nasadíme lisovací tvarovku

přímo, až je konec trubky viditelný v průzoru lisovacího pouzdra, otevřené

lisovací kleště nasadíme v pravém úhlu na tvarovku a slisujeme. Kleště

se musí úplně sevřít. A je hotovo.

www.revel-pex.com/fitinky-revel-a-axialne-lisovany-spoj,

www.rothenberger.cz/kap%202.htm,

www.viega.com,

www.geberit.cz,

www.uponor.cz.

Obr. 63

Obr. 64

7.2.5.8. Svěrné spoje

Vycházejí z kombinace spoje lisovaného a přírubového, jedná se o spoj

rozebíratelný a nepotřebujeme k jeho zhotovení žádné speciální nářadí.

Opět je zde spojovaná trubka plastová s mimořádně dobrými mechanickými

vlastnostmi, nebo trubka nerez, měď, uhlíková ocel a spojky vyrobené z ušlechtilých

materiálů. Provedení samotného spoje je velmi jednoduché a rychlé. Trubku

zkrátíme na požadovanou délku kalibračním přípravkem opravíme zdeformované

konce trubek vzniklé zkrácením, spojka se rozšroubuje, postupně nasadí

na trubku a dotáhne rukou. Na větší průměry použijeme dotahovaní klíč. www.teper.cz/vyrobky.htm,

www.gerotop.cz/cz/produkty/komponenty-pro-tepelna-cerpadla/sverne-mechanicke-spojky/ .

Obr. 65

Obr. 66

Obr. 67

7.2.5.9 Lepené spoje

Využívají se převážně pro instalace odpadního potrubí, v oblasti bazénových

technologií, centrálních vysavačů. Pro rozvody domovního vodovodu se po

prvních nesmělých pokusech upustilo, použitý materiál je PVC. K montáži

budeme potřebovat trubky, tvarovky a různé přechody na závitová spojení

vzhledem k tomu, že se nevyrábějí armatury z PVC. Technologie provedení

samotného spoje není nijak složitá. Trubku oddělíme řezacím kolečkem, kalibračním

přípravkem upravíme venkovní stranu, odmašťovacím prostředkem pomocí štětečku

potřeme potřebnou délku trubky pro spoj, čistou hadrou setřeme, poté naneseme

lepidlo na trubku a do stejně očištěné tvarovky. Obě lepidlem potřené části

na sebe nasuneme a velmi rychle upravíme do požadovaného směru, po několika

vteřinách není možno spoj ani rozebrat ani jej pootočit. K plnému vytvrzení

spoje dojde po několika hodinách. Jedná se o nerozebíratelný spoj, výhodou

potrubních rozvodů z plastů je především jejich vysoká chemická odolnost,

dlouhá životnost a nízká hmotnost, potrubí je třeba chránit proti mechanickému

poškození. Při přípravě spoje je potřeba dbát na hygienické zásady. Lepidlo

i odmašťovač jsou chemické těkavé látky, mohou způsobit poškození sliznic,

kůže a způsobovat nevolnost. Při práci tedy nejíme a zajistíme odvětrání

pracoviště.

www.avthk.cz/produkce/montaze-plastovych-potrubnich-rozvodu-kapalin-plynu.php.

Obr. 68

Obr. 69

7.2.6. Stavební úpravy spojené s montáží vnitřních odpadních a vodovodních rozvodů a zařizovacích předmětů

Téma: Váhorys, (vodováhy), zaměření, sekání drážek a průrazů, základní zednické

práce,opravy po sekání

Účel: naučit žáky základní zednické práce, vyměření drážky, sekání ruční a pomocí

mechanického kladiva, znát základní stavební hmoty a jejich použití

Cíl: naučit správně rozměřit budoucí drážky, umět zpracovat stavební hmoty,

umět zazdít konzole a jiné uchycení.

Materiál:

sádra, cement, písek, cihla, voda.

Nářadí:

měřidlo, vodováha, sekáč, kladivo, naběračka, zednická lžíce, štětka na

kropení, ochranné pracovní brýle, rukavice.

Názornost:

ukázka sekání, příprava sádry a sádrování.

Bezpečnost:

instruktáž UOV o bezpečnosti při sekání zdiva, rukavice, ochranné pracovní

brýle.

Metodická příprava:

příprava pracoviště, význam správného měření, hloubka drážky, příprava

otvoru pro zdění.

Pro úspěšné zhotovení drážky je třeba správně naměřit budoucí trasu s ohledem

na stavební výšku (váhorys = 1 m), správný postoj, držení sekáče a kladiva.

Sekáč musí být ostrý bez otřepů, kladivo přiměřené velikosti, brýle a rukavice.

Je třeba upozornit na správnou velikost drážky (nesekat zbytečně veliké

otvory).

Při zazdívání nebo sádrování si připravit vždy přiměřené množství zdící

hmoty, zazdívané místo navlhčit a provést zazdění, místo přiměřeně začistit

a pracoviště poklidit. Ukázat vyrovnání výpustky a její upevnění – sádrování.