1. Základní pojmy trubních materiálů

Charakteristickým prvkem všech vodovodních nebo kanalizačních zařízení

je

potrubí.

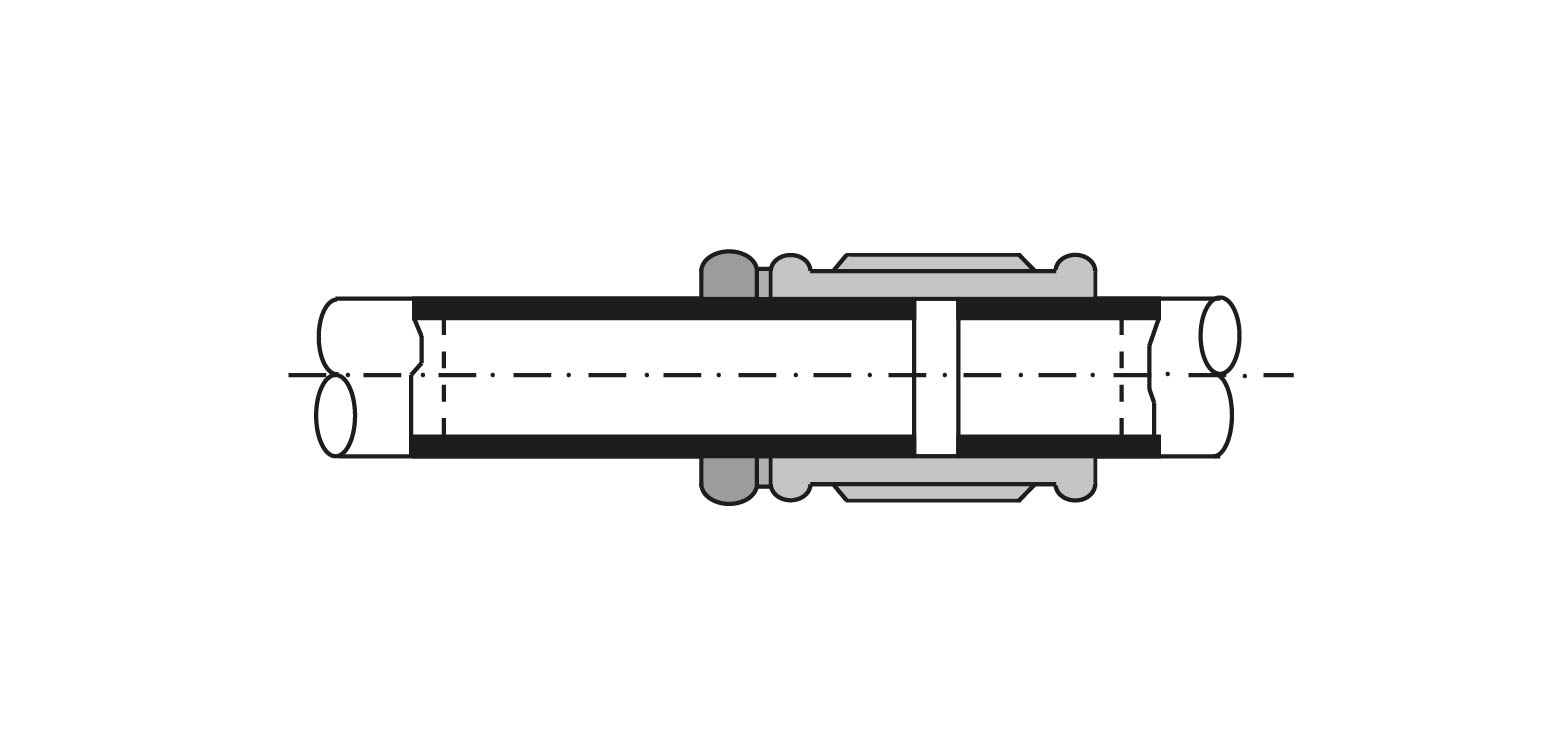

Potrubí

(obr. 1) je zvláštní technické zařízení resp. specializovaný dopravní

prostředek, určený k dopravě kapalin, plynů nebo různých sypkých materiálů

(případně též jejich vzájemné směsi). Potrubí je složeno z těsně spojených

trubek

(trub),

tvarovek

a

armatur.

Obr. 1 Potrubí

Trubka (trouba) (obr.2) je přímý kusový prvek potrubí. V instalatérské praxi se používá názvu trubka pro části vodovodních, plynových nebo vytápěcích rozvodů do průměru přibližně 50 mm. Názvu trouba se používá zpravidla v kanalizaci pro průměry prvků nad 50 mm.

Obr. 2 Trubka

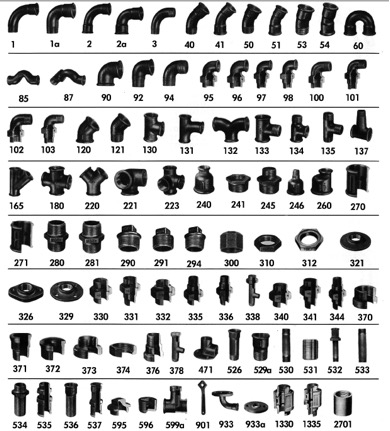

Tvarovky

(obr. 3) jsou části potrubí, které slouží v rozvodu ke změnám směru,

průměru, k přechodu na jiný materiál, k připojení odboček apod.

Armatura

(obr. 4) je obecné označení pro pomocné a ovládací zařízení potrubních

rozvodů různých kapalin. Podle účelu, který v rozvodu armatura plní, rozlišujeme

armatury uzavírací, armatury výtokové, armatury pojistné nebo armatury

regulační.

|

Obr. 3 Tvarovky |

Obr. 4 Armatura |

|

|

Jednotlivé části potrubí se označují údaji o

jmenovité světlostí

(DN) a

jmenovitém tlaku

(PN).

Jmenovitá světlost (DN)

rozměr DN (Diametre nominal) označuje jmenovitou světlost (dříve Js).

Jde o smluvenou hodnotu, která odpovídá přibližně vnitřnímu průměru potrubí

v milimetrech. Tento rozměr nelze na trubce změřit, jde pouze o orientační

dohodnutý parametr, používaný u potrubních systémů jako charakteristika

připojovaných částí, tj. trubek, tvarovek a armatur.

V instalatérské praxi se u jednotlivých materiálů pro označení velikosti

jednotlivých částí rozvodu používají tyto konkrétní rozměry: vnitřní průměr,

vnější průměr a tloušťka stěny, popřípadě též průměr závitu (u ocelových

závitových trubek). U každého materiálu je k měřitelným hodnotám přiřazena

příslušná hodnota DN.

Jmenovitý tlak (PN)

– jednotlivé prvky potrubí se vyrábějí v různých tlakových řadách, to

znamená, že při stejném vnějším průměru je různá tloušťka stěny.

Tlaková řada se vyjadřuje pomocí značky PN a číslem, které udává maximální

přípustný provozní atmosférický přetlak v barech. Například označení PN

16 odpovídá maximálnímu dovolenému pracovnímu přetlaku 16 barů (tj. 1,6

MPa). Tento dovolený pracovní přetlak souvisí s pracovní teplotou. Vliv teploty musíme uvažovat především u plastových

materiálů.

Pracovní teplota

– je hodnota maximální trvalé povolené teploty, která může působit na

materiál potrubí. Důležitá je především u plastových rozvodů, protože teplota

má vliv na mechanické vlastnosti plastů a značně ovlivňuje hodnotu PN i

životnost potrubí.

Montážní teplota

– je doporučená minimální teplota, při které se ještě může s materiálem

manipulovat, aniž by se zhoršily jeho vlastnosti. Tato teplota má rovněž

význam především u plastů.

2. Trubky a tvarovky v rozvodech TZB

V instalatérské praxi se na výrobu trubek a tvarovek používají různé technické materiály, které musí splňovat především tyto základní požadavky:

- pevnost proti vnitřním i vnějším tlakům

- naprostou nepropustnost směrem ven i dovnitř

- zdravotní nezávadnost

- hladkost vnitřních povrchů

- přiměřenou pružnost

- odolnost proti korozivnímu působení dopravované látky i okolního prostředí

- dlouhou životnost

- snadnou montáž

Každý používaný materiál má vedle určitých výhodných vlastností i některé

nevýhody. Proto je při volbě vhodného materiálu nutno vycházet vždy z konkrétních

podmínek a požadavků. Na správné volbě materiálu vždy závisí bezpečnost,

hygiena, plynulost dopravy a životnost daných rozvodů.

V následujícím přehledu jsou uvedeny nejčastěji používané kovové i nekovové

materiály používané při výrobě trubek a tvarovek. Základní vlastnosti těchto

materiálů byly zmiňovány v kapitole o technických materiálech, zde budou

tudíž zmiňovány již pouze informace přímo se týkající trubek a tvarovek

z těchto materiálů.

2.1. Kovové trubní materiály

Ve vodovodních instalacích a kanalizaci jsou z kovových materiálů nejpoužívanější ocelové trubky nebo litinové trouby a tvarovky. V poslední době se začala uplatňovat v rozvodech vody též měď.

Ocelové trubky

(obr. 5) – ocel je jedním z nejběžnějších a nejstarších materiálů používaných

pro výrobu trubek. Ocelové trubky se vyrábějí různými způsoby v normalizovaných

průměrech a délkách. Trubky z oceli jsou pevné, pružné, odolné vůči nárazům

a snesou vysoké teploty. Podle způsobu výroby rozlišujeme trubky

bezešvé

a trubky

svařované.

Obr. 5 Ocelové trubky

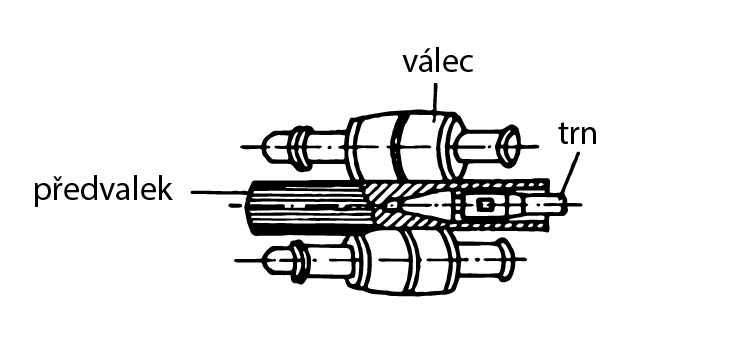

Bezešvé trubky

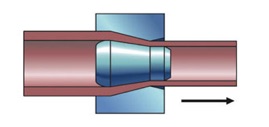

– se vyrábějí nejčastěji na speciálních válcovacích stolicích válcováním

mezi dvěma válci (obr. 6). Mezi válci je vložený trn, který vytváří dutinu.

Jiný způsob výroby bezešvých trubek je tažením na tažných stolicích nebo

bubnech. Tažením (obr. 7) se vyrábějí trubky tenkostěnné.

Obr. 6 Trubková válcovací stolice

Obr. 7 Protahování trubek

Svařované trubky (se švem)

– se vyrábějí ze svinutého ocelového pásu podélným svařováním natupo na

svářecím automatu (obr. 8). Svar je oboustranný a musí mít stejnou pevnost

jako má základní materiál.

Obr. 8

Výroba svařovaných trubek

Ocelové trubky pro instalace se vyrábějí jako

trubky závitové

nebo jako

trubky hladké. Trubky závitové jsou určeny ke spojování pomocí závitů, hladké trubky

se spojují převážně svařováním na tupo. Ocelové trubky mohou být bez povrchové

úpravy nebo s povrchovou úpravou. Černé ocelové trubky hladké i závitové

(bez povrchové úpravy) se uplatňují při rozvodech ústředního vytápění nebo

plynovodu. Dají se svařovat a změny směru se na nich vytvářejí ohýbáním

za tepla. Závitové spoje se na nich používají např.pro připojení armatur

nebo spotřebičů.

Pro domovní vodovody se musí ocelové trubky chránit proti korozi povrchovou

úpravou. Proto na tyto rozvody používáme ocelové pozinkované trubky. Aby

nedocházelo k porušení ochranného zinkového povlaku na povrchu trubky,

nesmí se tyto trubky ohýbat ani svařovat. Změny směru a vzájemné spojování

trubek se provádí pomocí speciálních závitových tvarovek tzv.

fitinek.

Fitinky

(obr. 9) – se používají k závitovému spojení ocelových trubek. Umožňují

spojení stejného i různého průměru, změny směru, odbočení potrubí apod.

Vyrábějí se převážně z temperované litiny. Připojovací vnitřní závity fitinků

jsou válcové. Spoj se těsní například konopím nebo různými plastovými těsnícími

páskami (např. teflonová páska).

Obr. 9 Fitinky

Litinové trouby

(obr. 10) – vyrábějí se ze šedé litiny předepsané jakosti nebo z tvárné

litiny. Jsou trvanlivé, velmi pevné v tlaku a ohybu a odolávají korozí

lépe než trubky ocelové. Jsou však křehké, těžké a nesnášejí zatížení tahem.

Podle úpravy konců se litinové trouby vyrábějí jako hrdlové nebo jako

přírubové a to odléváním. Používá se odlévání do svislých forem, odstředivé

lití nebo poloplynulé lití.

Podle účelu použití se litinové trouby vyrábějí v dvojím provedení, a

to jako

tlakové

nebo

odpadní.

Obr. 10 Litinové trubky a tvarovky

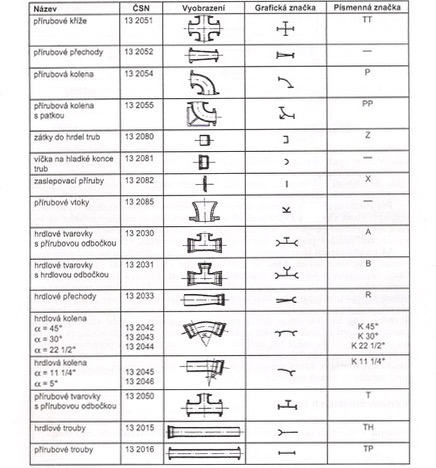

Litinové tlakové trouby a tvarovky jsou určeny pro vodovodní potrubí, zejména pro veřejné vodovody uložené v zemi. Z venkovní strany jsou chráněny proti korozi asfaltovým povlakem, z vnitřní strany cementovou vrstvou. Mohou být hrdlové nebo přírubové.

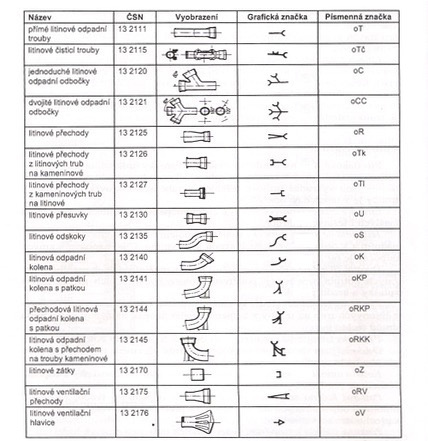

Ke změnám směru nebo průměru se používají, různé druhy litinových tvarovek (viz. tabulka):

Litinové odpadní trouby a tvarovky

vyrábějí se výhradně v hrdlovém provedení. Proti korozi jsou chráněny

oboustranným asfaltodehtovým povlakem. Jsou určeny pro části rozvodů vnitřní

kanalizace. Používaly se na svislá potrubí a na potrubí ležaté.

Ke změnám směru nebo průměru se používají, podobně jako u tlakové litiny,

různé druhy litinových tvarovek (viz. tabulka):

V současné době se tento materiál nahrazuje potrubím z plastů.

Měděné trubky (obr. 11) – používaly se na instalace již v dávných dobách. Pak byla měď označena za tzv.strategický materiál a na rozvody instalací se určitý čas nepoužívala. Nyní nastal návrat tohoto materiálu do oblasti domovních instalací. Vyznačuje se dobrou pevností, houževnatostí a tvárností. Odolává korozi i vysokým tlakům v potrubí. Měděné trubky nepotřebují žádnou povrchovou úpravu, protože působením vody se na povrchu vytvoří ochranná vrstva oxidu měďnatého, která pevně lpí na stěně trubky a zabraňuje vzniku jedovaté měděnky (oxid měďný).

Obr. 11 Měděné trubky

Měděné trubky se vyrábějí z elektrolyticky čisté mědí (99,9 % Cu) tažením

za studena (obr. 12) v různých tloušťkách stěn a v průměrech od 6 mm do

220 mm.

Obr. 12 Tažení za studena s plovoucim trnem

Podle pevnosti se měděné trubky rozdělují na

měkké

(dají se ohýbat rukou za studena),

polotvrdé

(ohebné za studena pouze pomocí ohýbacích zařízení) a

tvrdé

(za studena ohýbat nejdou). Měkké trubky se dodávají ve svitcích v délkách

25 m a více, polotvrdé a tvrdé trubky v tyčích dlouhých zpravidla 5 m.

Každá měděná trubka musí na sobě mít vyznačeny následující údaje: typ trubky,

rozměr, označení kvality, označení pevnosti, výrobce a rok výroby (obr.

13).

Obr. 13 Značení trubek podle ČSN EN 1057

Měď jako jeden z mála trubních materiálů umožňuje provést většinu domovních

instalací. Měděná potrubí se mohou použít pro rozvod pitné vody, teplé

užitkové vody, teplonosných látek s teplotou do 110 °C i vyšších, plynů,

chladících médií, tlakového vzduchu i dalších rozvodů.

Pro montáž měděných rozvodů se zásadně používají tvarovky vyrobené z mědi

nebo z červeného bronzu (kolem 85 % Cu, zbytek je Sn, Zn, Pb). Tvarovky

z mědi jsou určeny pro spojování pájením, tvarovky z červeného bronzu jsou

buď závitové, nebo mají jednu stranu určenou pro pájení a na druhé straně

závit. Všechny tvarovky musí být opatřeny podobnými údaji jako trubní materiál,

tj. výrobce, průměr, znak kvality.

Dělení materiálu – ruční řezání trubek

2.2. Nekovové trubní materiály

Současná nabídka nekovových trubních materiálů je velice pestrá, ale

v podstatě jde o některou ze dvou skupin materiálů. – materiály tuhé (kamenina,

beton a železobeton, sklo) nebo materiály pružné (různé druhy plastů).

Tyto dvě skupiny se chovají odlišně při jejich vnějším zatížení.

Tuhá potrubí

si zachovávají svůj tvar i při rostoucím zatížení a poruší se náhle až

při porušení jejich únosnosti.

Pružná potrubí

se s rostoucím zatížením více a více deformují, přičemž zhroucení trubky

nastane až při překročení deformačních mezí.

Kromě chování při zatížení se však tyto materiály liší též v řadě dalších

důležitých vlastností, jako jsou například chemická odolnost, hmotnost

nebo rychlost a cena montáže.

Kameninové trouby

(obr. 13) – ještě v nedávné minulosti patřily k hlavním materiálům při

výstavbě kanalizačních sítí. V současné době se uplatňují na některé části

vnitřní kanalizace. Jsou relativně levné, velmi tvrdé, odolné proti chemickým

vlivům a korozi. Jsou však křehké a velmi špatně se opracovávají (například

zkracují).

Obr. 13 Kameninové trouby

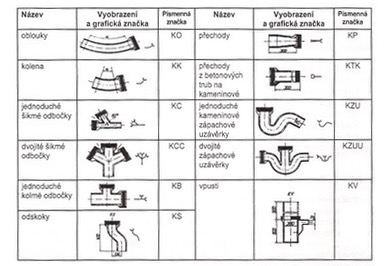

Spojují se hrdlovými spoji, ke změnám směru nebo průměru se používají

různé druhy kameninových tvarovek (viz. tabulka):

Betonové trouby (obr. 14) – jsou kruhové popřípadě vejčité a vyrábějí se z prostého betonu odléváním do forem. Mají dobré mechanické vlastnosti, jsou málo nasákavé, nepropustné a odolné proti povětrnostním vlivům. Kvalita trub je závislá především na jakosti betonu a jeho zhutnění. Betonové trouby beztlakové, a to buď hrdlové nebo s hladkými konci. Běžně se jejich povrch nijak neupravuje.

Obr. 14 Betonové trouby

Používají se zejména na venkovní kanalizaci.

Železobetonové trouby

jsou velmi pevné a kvalitní. Vyrábějí se z hutného betonu s ocelovou výztuží.

Tento beton je vodotěsný, otěruvzdorný, odolává mrazu a chemikáliím. Trouby

mohou být hrdlové nebo s hladkými konci pro pero a drážku. Mohou se vyrábět

jako beztlakové (používají se na veřejnou kanalizaci) nebo jako tlakové,

používané pro podzemní tlakové rozvody.

Skleněné trubky

skleněná potrubí se pro své specifické vlastnosti používají především

v různých průmyslových oborech, zejména v chemickém nebo potravinářském

průmyslu. Nejvýznačnější vlastností skleněných trubek je jejich vysoká

odolnost proti působení chemikálií. Navíc hladké stěny umožňují zvýšený

průtok a jejich průhlednost umožňuje vizuální kontrolu protékající látky.

V potrubí se netvoří inkrustace, potrubí zůstává hladké a jsou v něm stále

malé průtokové odpory. Skleněné trubky a tvarovky se vyrábějí strojně vertikálním

tažením. Buď mají hladké konce a pak se spojují mechanickými spojkami,

nebo nají konce upravené pro spojení přírubou.

Obr. 15 Plastové trubky a tvarovky

Plastové trubky (obr. 15) při používání tradičních materiálů na trubní rozvody v budovách se projevila celá řada nevýhod. S rozvojem plastických hmot dochází k jejich výraznému uplatnění i u trubních rozvodů, protože často odstraňují nevýhody klasických materiálů.

Mezi hlavní výhody plastových potrubí patří:

- dlouhá životnost

- malá hmotnost

- odolnost proti korozi a zarůstání

- hygienická a fyziologická nezávadnost

- malá tepelná vodivost

- velmi dobré hydraulické vlastnosti

- jednoduchá a rychlá montáž

- přiměřená cena

Samozřejmě i plasty mají své nevýhody – menší tepelnou odolnost, zvýšená

křehkost při nižších teplotách nebo podstatně vyšší teplotní roztažnost

než u jiných materiálů.

Plastové trubky a tvarovky se vyrábějí plynule na vytlačovacích linkách

ze základního materiálu, kterým je prášek nebo granulát. Vyrábějí se v různých

rozměrových i tlakových řadách, tzn. že při stejném vnějším průměru mají

různé tloušťky stěn. Rozměrové řady nejvíce používaných plastových potrubí

pro vnitřní instalace jsou: 10, 16, 20, 32, 40, 50, 63, 75, 90 a 110. Plastová

potrubí se však vyrábějí i v rozměrech podstatně větších.

Tlakové řady, používané v současné době pro plastové trubky jsou: PN 2,5;

PN 4; PN 6; PN 12,5; PN 16; PN 20 a PN 25.

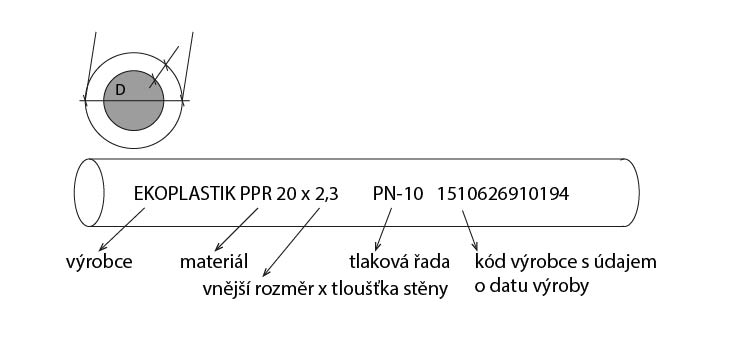

Podobně jako na měděných trubkách musí být i na každé plastové trubce

vyznačeny základní údaje – výrobce, materiál, rozměr, tlaková řada a datum

výroby (obr. 16). Podobné údaje má obsahovat též označení tvarovek.

Obr. 16 Označení plastového potrubí

Všechny plastové materiály samozřejmě nemají stejné vlastnosti, a proto

se též na trubních rozvodech neuplatňují stejnou měrou. Přehled nejpoužívanějších

plastů pro trubní rozvody, včetně jejich vhodnosti na jednotlivé typy rozvodů

byl uveden v kapitole 1.3.4.

této učebnice.

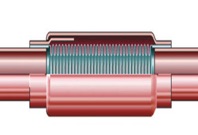

Vícevrstvé trubky

jsou trubky složené ze dvou nebo více různorodých materiálů. V současné

době se můžeme setkat se dvěma druhy vícevrstvých trubek – kombinace kovu

a plastu nebo kombinace několika plastických materiálů.

Vícevrstvé trubky s vloženou kovovou vložkou

(obr. 3, kapitola 2) – spojují výhody kovů a plastů. Podrobněji jsou popsány v kapitole 3.1.5.

Vícevrstvé plastové trubky

jsou

tvořeny vrstvením různých plastů, kdy se na základní plast za tepla nanáší

další vrstva. Důvody pro toto řešení mohou být různé, například se tímto

řešením snižuje hlučnost způsobovaná prouděním protékající vody. Pro spojování

těchto kombinovaných materiálů není vhodné svařování (každý plast má jinou

tavící teplotu). K provádění spojů se používají mechanické spojky nebo

lze použít elektrotvarovky.

3. Spojování potrubí

Kvalita provedeného trubního rozvodu závisí na mnoha okolnostech (materiál,

postup práce, umístění rozvodu). Důležitou úlohu hrají též těsnící materiály

a správně zvolený způsob vzájemného spojení jednotlivých prvků rozvodu

– trubek, tvarovek a armatur. Jednotlivé prvky rozvodu se spojují mnoha

způsoby, přičemž způsob spojení je dán především materiálem spojovaných

prvků a provozními parametry potrubí. Základní požadavky kladené na trubní

spoje jsou shodné s požadavky na ostatní části rozvodu – trvalá těsnost,

trvanlivost, pevnost, snadná proveditelnost.

Postupem doby se vyvinula řada různých druhů spojů, které jsou přizpůsobeny

jak materiálu potrubí, tak i různým provozním podmínkám. Spoje rozdělujeme

na spoje

rozebíratelné

a spoje

nerozebíratelné.

3.1. Rozebíratelné spoje

Mezi rozebíratelné zařazujeme takové spoje, které lze opakovaně složit

a rozebrat bez toho, abychom je poškodili. Patří sem

spoje hrdlové,

spoje závitové

a

spoje přírubové.

Hrdlový spoj

(obr. 17) – hrdlo tvoří rozšířený konec trubky (trouby), do kterého se

zasune hladký konec připojované trubky (trouby). Prostor mezi vnitřním

povrchem hrdla a vnějším povrchem vsunuté části se pak vhodným způsobem

utěsní. Vlastní provedení (utěsnění) hrdlového spoje se liší především

podle materiálu potrubí a provozních podmínek.

Hrdlovým spojem jsou spojovány trouby litinové, kameninové, betonové nebo

železobetonové. Hrdlový spoj se uplatňuje též u odpadních plastových potrubí.

Podrobný postup pro provádění a těsnění jednotlivých druhů trubních materiálů

je probírán v části odborný výcvik.

Obr. 17 Hrdlový spoj

Obr. 18 Závitový spoj

Závitový spoj

(obr. 18) se u potrubí používá téměř výhradně pro spojování ocelových

závitových trubek pomocí fitinků nebo ke spojení ocelových trubek s drobnými

armaturami. Závitový spoj je tuhý a nedovoluje vzájemné úchylky spojovaných

částí. Pokud je dobře provedený, je trvale těsný a přenáší spolehlivě veškerá

osová zatížení.

Pro závitové spoje potrubí obecně platí, že vnitřní závit je válcový trubkový

(mají ho všechny fitinky a armatury) a vnější závit na trubce je kuželový.

Trubkové válcové závity se provádějí ve velikostech G1/8“ až G6“. Tolerance

závitů jsou poměrně hrubé, takže se musí k dosažení dostatečné těsnosti

spoje použít vhodné těsnění (např. konopí impregnované fermeží). Postup

při provádění spoje i vyřezávání závitů je popsán v části praktický výcvik.

V současné době tento klasický způsob spojování potrubí ztrácí na významu,

díky nahrazování oceli jinými trubními materiály, nicméně se bez něj neobejdeme

především při různých opravách a rekonstrukcích stávajících trubních rozvodů

v budovách.

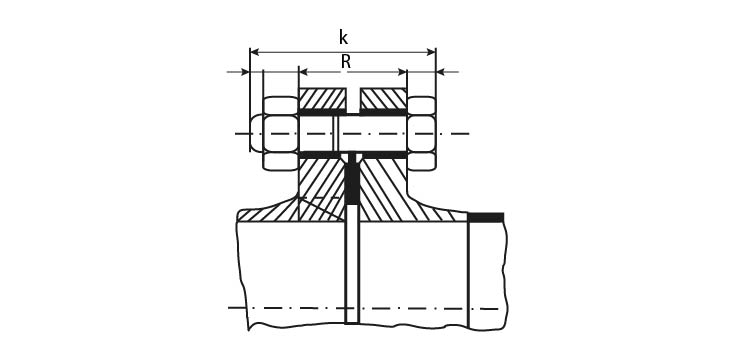

Přírubový spoj (obr. 19) je tvořen dvěmi přírubami, kruhovým těsněním a spojovacími šrouby. Příruby jsou v podstatě desky kolmé k ose potrubí. Nejběžnější jsou příruby kruhové, vyjímečně mají tvar oválu či jiný. Příruba může být vyrobena součastně s troubou (např. u litinového potrubí) nebo mohou být provedeny jako volné, které se na potrubí nasouvají (např. u plastových potrubí). Příruby mají upravené těsnící plochy a jsou opatřeny potřebným počtem otvorů pro šrouby. Tyto spoje jsou velmi tuhé a pevné a nedovolují žádné pohyby ve spoji, bezpečně přenášejí osové síly v potrubí.

Používají se v případech vyšších provozních tlaků u litinového nebo ocelového potrubí, kde vyžadujeme snadnou montáž a demontáž. V některých případech se využívají též u plastových potrubí, např. v případě, kdy potřebujeme napojit armaturu nebo provést spoj s jiným materiálem.

Obr. 19 Přírubový spoj

Měření a dělání závitů

Montáž trubek a tvarovek

3.2. Nerozebíratelné spoje

Mezi nerozebíratelné zařazujeme takové spoje, které nelze opakovaně složit

a rozebrat bez toho, abychom je poškodili. Patří sem spoje

pájené, spoje

svařované, spoje

lepené

a spoje

lisované.

Pájené spoje

– pájení je nerozebíratelné spojení dvou kovových částí v pevném stavu

pomocí přídavného materiálu, tzv.

pájky, která je v tekutém stavu.

Pájka

je slitina kovů, která má nižší bod tavení než mají spojované kovy. Pájky

se dodávají ve tvaru tyčí, drátů, fólií, trubiček nebo past. Kvalita pájky

výrazně ovlivňuje kvalitu spoje. Nejdůležitějšími vlastnostmi pájek jsou

smáčivost

a

vzlínavost.

Smáčivost

je schopnost pájky přilnout k základnímu materiálu,

vzlínavost

je schopnost pájky zatékat do úzkých spar.

Podle velikosti pracovní teploty rozlišujeme pájení

naměkko

a pájení

natvrdo.

Rozlišení mezi pájením natvrdo a pájením naměkko se provádí podle pracovní

teploty. Pracovní teplota je teplota, při které se použitá pájka taví,

smáčí stěny trubky a tvarovky a vyplňuje spoj. Protože se u používaných

pájek jedná o slitiny (směsi) různých prvků, mají pájky teplotní rozmezí

tavení a ne bod tavení jako je to u čistých prvků. Pracovní teplota se

pohybuje v blízkosti horního bodu tavení pájky. Při pájení natvrdo je pracovní

teplota nad 450 °C a při pájení naměkko pod 450 °C. S rozdílných pracovních

teplot vyplývají i rozdílné mechanické vlastnosti pájených spojů. Spoje

pájené natvrdo mají vyšší pevnost ve smyku a umožňují vyšší provozní teploty

než spoje pájené naměkko.

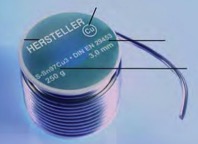

Všechny měkké pájky pro potrubní instalace obsahují jako hlavní složku

cín. To lze poznat podle toho, že cín je vždy uváděn v označení pájky

jako první kov po identifikačním písmenu S. Abychom si byli jisti, že používáme

správné pájky, měly by měkké pájky mít tyto značky (obr. 20a): značka výrobce

nebo dodavatele, ČSN EN 29453, zkrácené označení pájky, popřípadě též značka

kvality RAL.

Obr. 20a Označení měkkých pájek

Obr. 20b Označení tvrdých pájek

Jako tvrdé pájky se nejčastěji používají pájky měď – stříbro – fosfor

a pájky měď – fosfor. Kromě tvrdých pájek obsahujících fosfor existují

ještě tvrdé pájky měď-stříbro s podílem cínu a bez něho. Tvrdé páky mají

mít toto značení (obr. 20b): značka výrobce nebo dodavatele, ČSN EN 1044,

zkratka pájky a případně značka kvality RAL.

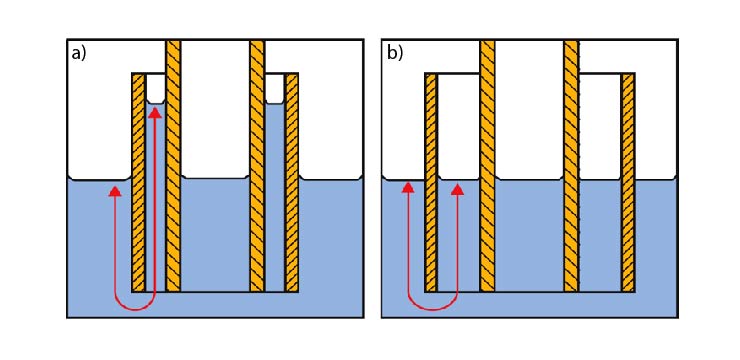

Při měkkém a tvrdém pájení měděných trubek s tvarovkami se používá technika

kapilárního pájení. Pájecí kapilární mezera musí být stejnoměrná a úzká tak, aby byla možná

vzlínavost (kapilarita) a pájka pronikla do kapilární mezery i přes gravitační

sílu. Princip kapiláry je znázorněn na obrázku č. 21.

Obr. 21 Princip kapiláry

Většinu trubních rozvodů lze pájet měkkým pájením. Natvrdo se musí pájet

instalace plynu, zkapalněného plynu a oleje, nebezpečných látek (např.chladiva),

potrubí s provozními teplotami nad 110 °C nebo trubky podlahového vytápění pokládané

v mazanině. Natvrdo se doporučuje vždy pájet též průměry potrubí nad 28

mm.

Svařované spoje

– svařování je nerozebíratelné spojování materiálů stejného složení. Svařujeme

buď s přídavným materiálem, nebo bez přídavného materiálu. Přídavný materiál

(svařovací drát, elektroda) má zpravidla stejné nebo téměř stejné složení

jako základní svařovaný materiál.

Rozlišujeme svařování

tavné

(spojované části jsou na styčných plochách roztaveny) a svařování

tlakové

(spojované části se ohřejí do těstovitého stavu a pak se k sobě stlačí).

V instalatérské praxi (pro spoje na potrubí) se používá výhradně svařování

tavné. Uplatňuje se při spojování ocelových potrubí a u některých plastových

materiálů (termoplastů). Svářeči se připravují ve svářečských školách,

kde absolvují kurzy pro jednotlivé druhy svařování. V instalatérské praxi

nejčastěji používáme:

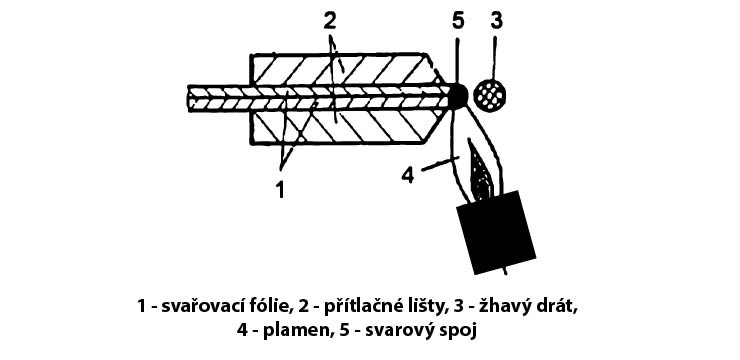

Svařování ocelových trubek plamenem

(obr. 22) při svařování plamenem se potřebné tavné teplo vytvoří ostrým

plamenem hořlavého plynu a kyslíku. Při svařování ocelových trubek se výhradně

používá směs acetylénu a kyslíku.

Obr. 22 Princip svařování plamenem

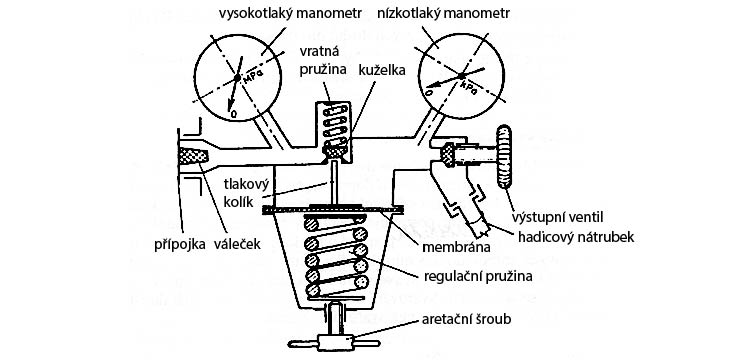

Obr. 23 Schéma redukčního ventilu

Zařízení na svařování plamenem sestává z ocelových lahví na kyslík a acetylén

s lahvovými ventily, tlakových hadic a ze svařovacího hořáku. Lahve jsou

označeny barevným pruhem a mají speciální lahvové ventily, aby nemohlo

dojít k jejich záměně. Lahvové ventily slouží k uzavírání a otvírání lahví,

k jejich plnění a vyprazdňování a k nasazení redukčního ventilu. Redukční

ventily (obr. 23) jsou regulátory tlaku, které snižují tlak z lahve na

požadovanou pracovní hodnotu a zajišťují stálý pracovní tlak během svařování.

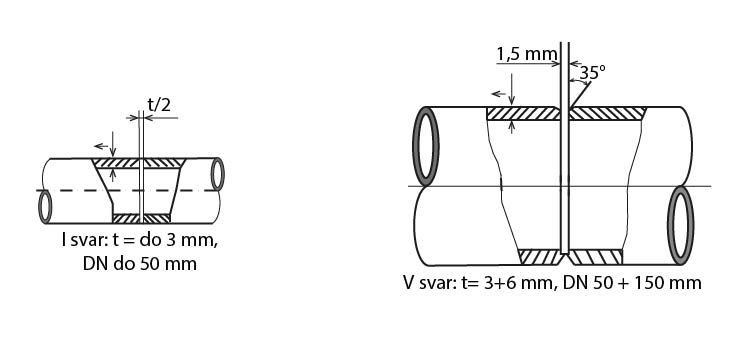

Při svařování potrubí (obr. 24) je důležité správně upravit konce jednotlivých

trub. Podrobný postup při svařování, základní druhy používaných svarů a

zásady BaOZ budou podrobněji probrány v části praktické výuky a při svařovacích

kurzech.

Obr. 24

Úprava konců trub pro svařování

Svařování plastových trubek – důležité veličiny pro tento druh spoje jsou především čas, tlak a teplota. Na svařovaný plast totiž působí po určitou dobu tlak a teplota, takže se spojované díly nataví, materiál se propojí a vznikne požadovaný spoj. Svařovat nelze všechny plasty, ale pouze termoplasty. Svařováním lze spojovat pouze stejné typy plastů (nelze navzájem například svařit PE a PP), protože každý materiál má danou svařovací teplotu, která se musí bezpodmínečně dodržet. Přehled těchto teplot je v následující tabulce:

|

DRUH PLASTU |

SVAŘOVACÍ TEPLOTA |

|

polypropylen (PP) |

250–270 °C |

|

polyetylen (PE) |

200–270 °C |

|

polybuten (PB) |

250–270 °C |

Je-teplota nižší, dochází k tzv.studeným spojům, pokud danou teplotu při

svařování překročíme, dochází ke zhoršení kvality materiálu.

Pro spojování plastových trubek používáme tři základní způsoby svařování

– svařování na tupo, polyfuzní svařování a svařování elektrotvarovkami.

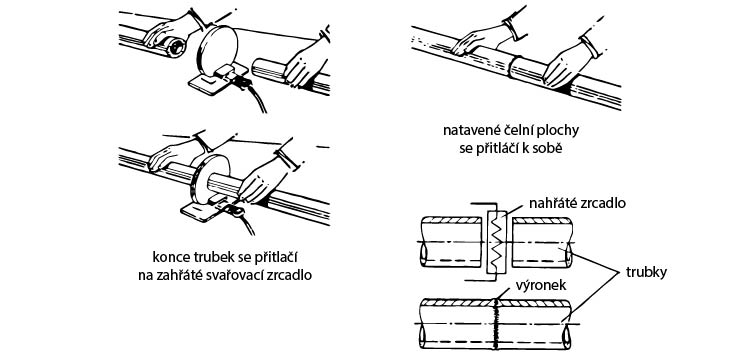

Svařováním na tupo

(obr. 25) se svařují hlavně trubky větších průměrů s hladkými konci. Upravené

čelní plochy se nahřejí na svařovací desce (tzv. zrcadle), které je vyrobeno

z vodivého materiálu, na povrchu potaženého ochrannou vrstvou proti ulpívání

zahřátého materiálu (např. vrstvou teflonu). Uvnitř zrcadla je elektrické

topné těleso, kterým se svářecí deska nahřeje na požadovanou svařovací

teplotu.

Obr. 25 Svařování plastů na tupo

Po nahřátí k zrcadlu přiložíme upravené konce trubek, které po natavení oddálíme od svařovacího zrcadla a okamžitě k sobě vzájemně přitlačíme. Pak musí spoj několik minut chladnout. Pro větší průměry trubek se používají svářecí stroje s mechanickým přítlakem (obr. 26).

Obr. 26 Přístroj pro svařování trubek na tupo

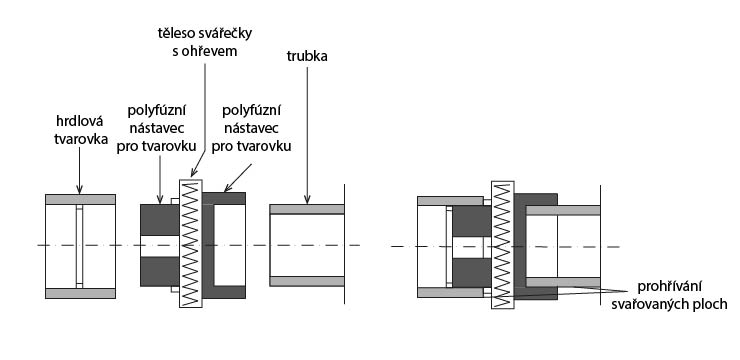

Polyfúzní svařování (obr. 27) se používá k provádění spojů na hrdlových trubkách. Při tomto způsobu svařování se obě svařované části (vnější povrch trubky a vnitřní povrch hrdla) ohřejí pomocí polyfuzních nástavců na svařovací teplotu, přivedou se do plastického stavu a posléze vzájemně sesadí.

Obr. 27 Polyfúzní svařování

Zdrojem tepla je polyfuzní svářečka (obr. 28), která je osazena ohřívacím tělesem polyfúzním nástavcem potřebné dimenze. Polyfúzní svářečky jsou buď trnové, nebo zrcadlové. Do průměru potrubí 40 mm se používají malé svářečky s ručním přítlakem, pro větší průměry jsou určeny svařovací stroje a zařízení s mechanickým přítlakem.

Obr. 28 Polyfúzní svářečka

Svařování elektrotvarovkami (obr. 29) je metoda, při které vznikne homogenní spoj za pomoci elektrosvářečky (obr. 30) a elektrotvarovky (obr. 31). Tento způsob svařování se dá použít na všechny typy svařitelných plastových trubek od nejmenších světlostí až po značně velké průměry trub.

Obr. 29 Svařování elektrotvarovkou

Obr. 30 Elektrosvářečka

Obr. 31 Elektrotvarovky

Elektrotvarovky jsou speciální plastové tvarovky (nátrubky, kolena, odbočky

apod.), které mají v materiálu vinutí odporového drátu a uprostřed výstupek

pro doraz potrubí.Vinutí je vyvedeno na povrch tvarovky do kontaktních

vývodů, kam se připojuje elektrosvářečka. Podle toho, jak je vinut odporový

drát, rozlišujeme tvarovky

monofilární

a tvarovky

bifilární.

Monofilární

tvarovky mají vinutí drátu společné pro celou tvarovku, takže při jednom

ohřátí se vytváří spoj na obou koncích tvarovky.

Bifilární

tvarovky mají na každém konci samostatné vinutí, takže každý konec se

svařuje samostatně.

Elektrosvářečka je svařovací transformátor, který dodává potřebnou dobu

proud do elektrotvarovky. Tato doba je závislá na druhu spojovaného materiálu,

průměru potrubí a na tloušťce stěny.

Při svařování se konce trubek nasunou do elektrotvarovky až ke středovým

dorazům. Svařovací transformátor se napojí na kontaktní vývody tvarovky.

Odporovým drátem se nahřívá tvarovka i trubka na příslušnou teplotu, při

které se natavený materiál navzájem promísí a tvarovka se propojí s trubkou.

Lepené spoje

– lepením vytváříme spolehlivý a pevný spoj mezi dvěma plochami pomocí

přídavného materiálu, kterým je syntetické lepidlo. Používá se výhradně

ke spojování některých druhů plastových potrubí. Pro vznik kvalitního spoje

je důležitý typ plastu i typ použitého lepidla. Některé plasty se lepením

spojují snadno (u rozpustných plastů), plasty částečně rozpustné se lepením

spojují hůře a nerozpustné plasty lepit nelze. Výrobce plastových potrubí,

která lze lepit, zpravidla udává i typ lepidla, který se musí k lepení

použít, aby vznikl kvalitní a dostatečně pevný spoj. Z trubních materiálů

uplatňovaných na rozvody TZB se lepení používá téměř výhradně u trubek

z PVC a C-PVC.

Lisované spoje

(obr. 32a,b) – lisovaný spoj vzniká plastickou deformací lisovací tvarovky

a spojované trubky pomocí lisovacího zařízení. Toto zařízení je vybaveno

speciálními lisovacími smyčkami nebo lisovacími čelistmi. Pro průměry do

35 mm se používají zpravidla lisovací čelisti, pro větší průměry (do 108 mm)

se používají lisovací smyčky. Ke spojování trubek se používá elektrické,

pneumatické nebo mechanické lisovací nářadí s příslušnými lisovacími čelistmi.

Pneumatické a mechanické lisovací nářadí lze použít i do výbušných prostředí,

tedy tam, kde se nemůže použít sváření nebo letování.

Obr. 32a Lisovaný spoj – levá část před slisováním, pravá po slisování

Základní přednosti potrubních systémů s lisovanými spoji jsou: jednoduchost

a rychlost montáže, čistota při práci, spolehlivost spoje, univerzálnost

použití pro různá média. Lisované spoje se uplatňují u plastových potrubí,

která nelze svařovat, u vícevrstvých trubek, u měděných trubek, popřípadě

u rozvodů z nerezové oceli. Protože se tento způsob spojování potrubí řadí

mezi tzv. suché procesy, odpadá při montáži doba potřebná k vytvrdnutí

(lepené spoje) nebo ke chladnutí (svařované spoje) spoje. Vytvořený lisovaný

spoj lze po ukončení lisování plně mechanicky zatížit. Postup při provádění

spolehlivého lisovaného spoje je možné shrnout do pěti základních kroků

- nařezání trubek, odhrotování, vizuální kontrola těsnicího kroužku ve

tvarovce, označení hloubky nasunutí trubky do tvarovky a zalisování.

Při lisování je velice důležité použít správný typ spojovací tvarovky

a stále dodržovat montážní návod daného výrobce a používat pouze lisovací

nástroje, které výrobce schválil. Lisovací nástroje je nutné pravidelně

kontrolovat z hlediska funkčnosti a opotřebení.

Obr. 32b Tvarovky pro lisování a lisovací kleště

4. Upevnění potrubí

Dobrá a spolehlivá funkce potrubí závisí nejen na použitém materiálu trubek a na spolehlivosti spojů, ale také na jeho správném uložení a upevnění ke stavební konstrukci. Špatné upevnění rozvodu může snížit životnost potrubí nebo dokonce způsobit jeho poruchu. Uložení a upevnění potrubí by mělo splňovat tyto základní požadavky:

- zajištění přesné polohy rozvodu

- bezpečné přenesení sil a zatížení do stavební konstrukce

- zajištění dovoleného průhybu

- umožnění volné teplotní roztažnosti při teplotních změnách

- zabránění přenosu hluku a vibrací do stavební konstrukce

- dostatečný prostor pro montáž, demontáž, obsluhu a údržbu

Potrubí se uchycuje ke stavební konstrukci různými prvky, které jsou zpravidla

sériově vyráběné. Některé upevňovací prvky jsou použitelné univerzálně,

jiné jsou určeny pouze pro určitý druh potrubí.

Podle konstrukčního provedení upevnění rozlišujeme tři základní konstrukční

varianty –

pevné uložení,

kluzné uložení

a

volné uložení.

Pevné uložení (pevný bod)

je způsob uložení potrubí, který nedovoluje potrubí pohyb v žádném směru.

Kluzné uložení (kluzný bod)

je způsob uložení potrubí, který zajišťuje trubce její osový pohyb bez

poškození povrchu. Tím je umožněn jeho dilatační pohyb (protahování a smršťování.

Volné uložení

je způsob uložení potrubí, který umožňuje potrubí v povolených mezích

vybočit do stran.

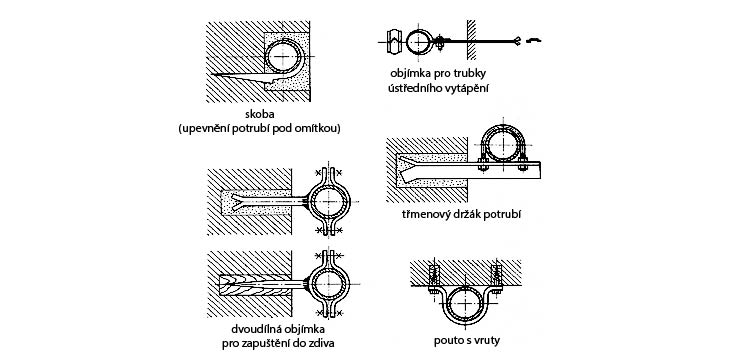

4.1. Upevňovací prvky potrubí

Upevňovací součásti používané k uchycení potrubí můžeme rozdělit do tří základních skupin:

- upevňovací prvky pro svislá potrubí

- upevňovací prvky pro ležatá potrubí zavěšená

- upevňovací prvky pro ležatá potrubí podepřená

Základním upevňovacím prvkem, se kterým se setkáme u všech zmíněných skupin,

jsou objímky. V současné době se nejvíce používají dvoudílné objímky se

šrouby (obr. 33). Šrouby mají křížový závěr a pojistku proti vypadnutí.

Samotné objímky jsou nejčastěji z pozinkované oceli, v různých velikostech

a tvarech. Mohou být v provedení s tlumící pryžovou profilovanou vložkou

nebo bez ní.

Obr. 33 Objímky

Upevňovací prvky pro svislá potrubí – u svislého potrubí je velmi důležité zachycení vlastní hmotnosti potrubí včetně hmotnosti dopravované látky. Kromě již zmiňovaných objímek se k upevňování svislých potrubí uplatňují například skoby, pouta s vruty nebo třmenové držáky (obr. 34).

Obr. 34 Upevňovací prvky

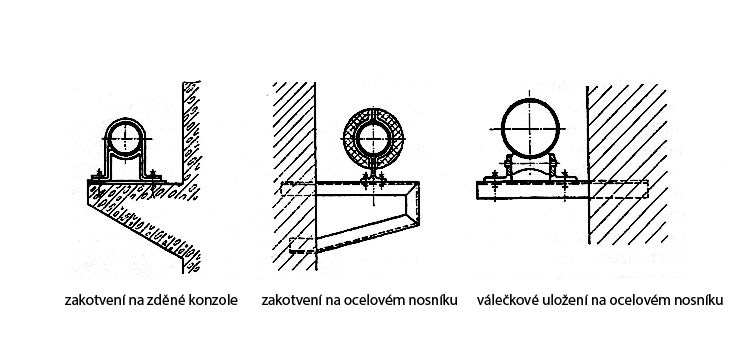

Upevňovací prvky pro ležatá potrubí – ležaté potrubí se upevňuje uvnitř budovy na svislých konstrukcích (zdi, sloupy) nebo se zavěšuje na stropy. Pro uložení potrubí na svislé konstrukce slouží různé druhy podpěr. Často jsou používány různé druhy konzol (obr. 35) ve spojení s již dříve zmiňovanými objímkami.

Obr. 35 Uložení potrubí na konzolách

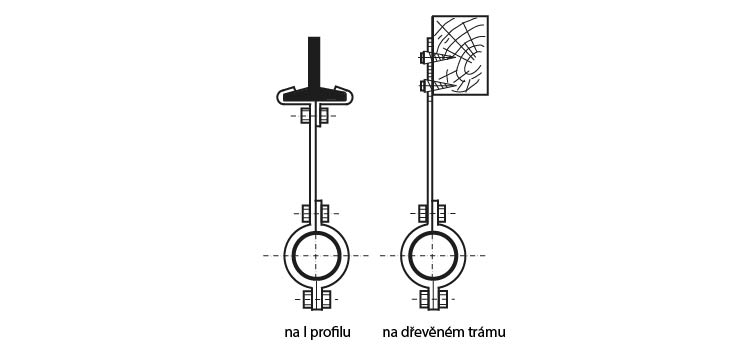

Dalším běžně užívaným způsobem upevnění ležatých potrubí je zavěšení. Potrubí může být zavěšeno jednotlivě pomocí objímky a táhla (obr. 36) nebo se použije skupinový závěs společný pro více potrubí. Táhla závěsů mohou být provedena jako pevná nebo posuvná. Pro jednotlivé druhy materiálů a průměry potrubí jsou stanoveny maximální vzdálenosti podpor (upevnění), které je nutno bezpodmínečně dodržet. Vzdálenost podpěr nebo závěsů je se musí volit tak, aby nemohlo dojít k průhybu potrubí.

Obr. 36 Závěsy potrubí

5. Dilatace potrubí

Změny teplot způsobují změny objemu těles (tedy změny rozměrů) Potrubní

systém je charakteristický tím, že jeho délka mnohonásobně převyšuje jeho

šířku, proto se teplotní roztažnost u potrubí projevuje hlavně ve změně

délky. Změna šířky je zanedbatelná. U potrubí se zabýváme tedy pouze délkovou

tepelnou roztažností neboli dilatací.

Prodloužení (nebo zkrácení) potrubí způsobují rozdílné teploty při montáži

a při provozu. Celkové prodloužení (popřípadě zkrácení) potrubí závisí

na:

- koeficientu délkové teplotní roztažnosti daného materiálu

- výpočtové délce potrubí

-

rozdílu teplot

Změna délky trubky ΔL (mm) v závislosti na teplotním rozdílu Δt (K) se stanoví podle vztahu:

ΔL = α . L . (t2 - t1) [mm]

kde

(t2 - t1) –je rozdíl mezi teplotou při montáži a provozu potrubí nebo rozdíl mezi teplotou studené a teplé vody (K),

α – je součinitel tepelné roztažnosti materiálu (mm/m.K)

L – původní délka trubky (m).

Tepelná roztažnost různých technických materiálů je různá. Hodnoty součinitele teplotní délkové roztažnosti pro nejčastěji používané trubní materiály jsou uvedeny v následující tabulce:

|

Materiál trubek |

Součinitel tepelné roztažnosti a mm/m . K |

|

PE |

0,20 |

|

PVC-U |

0,08 |

|

PVC-C |

0,07 |

|

PE-X |

0,15 |

|

PP |

0,15 |

|

PB |

0,13 |

|

Vícevrstvý s kovovou vrstvou |

0,02 |

|

Měď |

0,017 |

|

Korozivzdorná ocel |

0,017 |

|

Pozinkovaná ocel |

0,0116 |

Pokud se nejedná o potrubí, u kterého se má tepelná roztažnost převádět do materiálu potrubí, musí uložení potrubí umožnit změnu délky trubky vlivem tepelné roztažnosti.

5.1. Kompenzace dilatace

K vyrovnávání a zachycení dilatačních změn na trubních rozvodech se používají

kompenzátory. Aby byla dilatační změna správně vyrovnána, je důležité nejen

použití kompenzátorů v rozvodu, ale též jejich správné umístění Kompenzátory

umísťujeme do rozvodu tak, aby byly osazeny v každém dilatačním úseku potrubí.

Dilatační úsek je vzdálenost mezi dvěma pevnými body. Kompenzátory rozdělujeme

na ohybové (rovinné) a osové.

Ohybové kompenzátory

vyrovnávají změnu délky potrubí změnou svého tvaru. Nejvhodnějším řešením

jak vyrovnat tepelnou roztažnost je správné vedení a uchycení trubky. U

kratších úseků tak lze tepelnou dilataci beze zbytku vyřešit.Nejjednoduššími

ohybovými kompenzátory jsou tzv. prosté ohyby (ohybová ramena). Ohybová

ramena lze vytvořit vhodným řešením trasy potrubí (obr. 37). U dlouhých

rovných potrubních úseků (např. stoupací nebo ležaté potrubí) se často

používají speciální dilatační prvky jako jsou například

U-kompenzátory

(obr. 38). Používají se například u dlouhých, rovných potrubních úseků,

jestliže je nutné vyrovnat větší délkové změny (např. stoupací vedení nebo

potrubí zavěšené u stropů).

Obr. 37 Prostý ohyb

Obr. 38 Kompenzátor tvaru U

Existují jednak různé továrně vyráběné U kompenzátory (dilatační oblouky), ale je možné zhotovit si takový kompenzátor dle potřeby například z tvarovek. Dalšími typy ohybových kompenzátorů jsou například kompenzační smyčky (obr. 39), lyrové kompenzátory nebo kompenzátory tvaru L, S a Z.

Obr. 39 Kompenzační smyčka

Osové kompenzátory

vyrovnávají prodloužení potrubí stlačováním pružných součástí nebo posouváním

dutého pístu ve směru osy potrubí. Používají se k řešení dilatací u kovových

potrubí. U plastových rozvodů nejsou vhodné, protože jsou schopny vyrovnat

prodloužení pouze malého rozsahu. Nejrozšířenější jsou kompenzátory

vlnovcové,

ucpávkové

nebo

pryžové.

Vlnovcový kompenzátor

(obr. 40) – pružnou část tvoří vlnovec, ke kterému jsou připevněny nástavce

umožňující připojení kompenzátoru do potrubí. Tyto kompenzátory mohou být

provedeny též jako kloubové pro vyrovnání dilatačních změn v jedné rovině

vychýlením v jednom nebo více kloubech. Hlavní výhodou vlnovcových kompenzátorů

je malá stavební délka a dobrá těsnost.

Obr. 40 Vlnovcový kompenzátor

Obr. 41 Ucpávkový kompenzátor

Ucpávkový kompenzátor

(obr. 41) vyrovnává poměrně velká prodloužení potrubí posuvem dutého pístu,

který je připojen k potrubí. Těsnost je zajištěna pryžovou ucpávkou, která

se však časem opotřebuje a způsobuje tak menší provozní spolehlivost těchto

zařízení. Proto je nutná pečlivá údržba a kontrola – musí být osazen na

dobře přístupném místě.

Pryžový kompenzátor

(obr. 42) – dilatačním prvkem je pryž. Je vhodný pouze pro kapaliny do

60 °C, má malou dilatační kapacitu.

Obr. 42 Pryžové kompenzátory