4.1. Řezání a formátování

Řezání je výrobní operace, při které se materiál pomoci rysky, pravítka anebo laserového paprsku rozřezává na pásových nebo kotoučových pilách. Pásové i kotoučové pily jsou poháněné elektromotorem. S určitou řeznou rychlostí do materiálů vniká pilový pás nebo pilový kotouč. (Podivný slovosled). Obecně - řezání lze uskutečnit, jestliže se pohybuje nástroj nebo materiál, případně oba současně.

4.1.1. Pásové pily

Pásové pily převádějí rotační pohyb hnacího motoru nekonečným pilovým

pásem na přímočarý řezný pohyb v místě řezu.

Konstrukce pásové pily tvoří stojan, který nese pracovní stůl, hnací motor, 2 pásovnice a vodítka pilového pásu, horní stavitelné ve směru tloušťky materiálu a spodní pevné, obě jsou stavitelné ve směru šířky pilového pásu. Nekonečný pilový pás probíhá přes horní a spodní pásovnici. Spodní

pásovnice, která je pevně spojena se stojanem stroje, je poháněná elektromotorem

přímo nebo přes krátký řemen. Horní pásovnice je výškově nastavitelná ručním

kolečkem. Její osa je uložena pružně, aby zachytila nárazy při řezání a

vyrovnala tepelnou roztažnost pilového pásu.

Pracovní stůl umístěný mezi

pásovnicemi využívá klesající část pilového pásu. Řezné síly vytvořené

pilovým pásem se vedou proti pracovnímu stolu, obrobek má tedy dostatečnou.

Pracovní stůl, který lze naklápět dovnitř i ven, má uzavíratelnou drážku

pro výměnu pilového pásu. Na místě průchodu pilového pásu je vyměnitelná

vložka. Slouží jako ochrana pilového pásu a musí být z obrobitelného materiálu

jako je tvrdé dřevo, hliník nebo plast. Na pracovním stole je umístěno

vodící a přestavovatelné pravítko. Pro pokosové řezy a řezání na délku

mohou být kromě toho umístěny na stroj ještě další, většinou odklopné dorazy.

U

pásových pil smí být nezakrytá pouze část pilového pásu nutná pro řezání.

Všechny ostatní části musí být účinně chráněny krytem, aby nedošlo k nehodě.

To umožňuje také odsávání třísek vzniklých při řezání. Pásové pily od roku

výroby 1982 musí být při vypnutí brzděny až do zastavení.

Aby se zamezilo

jednostrannému poškození rozvodu zubů pilového pásu,jsou pásovnice opatřeny korkovým, pryžovým nebo

plastovým potahem, tzv. bandáží. Kvůli vypouklému tvaru bandáže pásovnice

běží pilový pás neustále středem pásovnice. Pilový pás lze dále regulovat

nakláněním horní pásovnice osově vpřed a vzad. Ruční nastavovací kolečko

se většinou nachází na zadní straně stroje. Pilový pás tak lze bez nebezpečí

úrazu regulovat, popř. nastavovat.

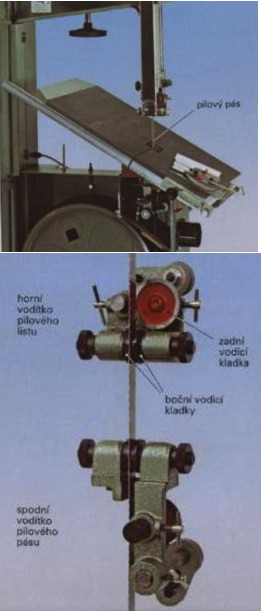

Obr. 1

Při řezání tvaru obrubku způsobuje změnu polohy pilového listu na pásovnici. Proto jsou v pracovní oblasti potřebná vodítka pilového pásu, aby nedošlo k vychýlení pásu dozadu a bylo zajištěno boční vedení pásu. K tomu účelu jsou nad pracovním stolem a pod ním umístěna vodítka pilového pásu. Bez tlaku pily se nesmí pilový pás těchto tvrzených ocelových válečků dotýkat. Kvůli různým šířkám pilových pásů musí být tato vodítka přestavitelná dopředu a bočně tak, aby při řezání nedocházelo ke kontaktu válečků vodítka s pilovými zuby. Navíc je horní vodítko výškově nastavitelné ručním kolečkem tak, aby otvor průchodu mohl být přizpůsoben příslušné tloušťce obrobku. Tím je zaručeno optimální vedení pilového pásu v blízkosti obrubku.

Obr. 2

4.1.2. Nástroje

Pilový pás je z nelegované nástrojové oceli. Délka, šířka, tloušťka se

řídí příslušným průměrem pásovnic pásové pily. Pilové pásy jsou normované.

Délka se pohybuje mezi 2250 mm a 8500 mm, šířka mezi 6,3 mm a 63 mm. Tloušťka

pilového pásu by neměla překročit 1/1000 průměru pásovnice.

Podle druhu požadovaného řezání se používají na pásové pile různé pilové

pásy s rozdílnými rozměry a tvary zubů. Přímé řezy se provádějí širokými

pásy. Ty poskytují dobré vedení a mají malý sklon k zabíhání. Vykružování

a řezání oblouků se provádí úzkými pilovými pásy. Ty se lépe přizpůsobí

poloměru zakřivení, takže lze řezat i malé poloměry.

U kvality řezu hraje velkou roli tvar zubů. Proto jsou podle povahy materiálu

s směru řezu používány různé pilové pásy.

Podélné řezy v měkkém dřevě se provádějí pilovými pásy, které mají velké

zubové mezery (mezizubní) pro odvádění třísek a pozitivní úhel čela.

Pro příčné řezy v měkkém dřevě se používají pilové pásy s přímým (pravoúhlým)

ozubením. U tohoto tvaru zubu je úhel čela 0°, úhel řezu 90°. Tímto pilovým

pásem se provádějí i podélné a příčné řezy ve tvrdém dřevě.

Vzdálenost mezi jednotlivými zuby se nazývá rozteč zubů, vzdálenost mezi

hrotem zubu a kořenem zubu se nazývá výška zubu. Rozteč a výška zubů jsou

ve vzájemném vztahu. Rostoucí výška zubu znamená zvětšení mezizubí, třísky

se dobře odvádějí. Zároveň roste řezný odpor zubů.

Pro bezvadný řez hraje důležitou roli rozvod. Rovnoměrný rozvod zajišťuje

dostatečnou řeznou spáru, která je potřebná především při vykružování.

Velikost rozvodu se řídí podle řezavého dřeva. Tvrdá a suchá dřeva potřebují

menší rozvod, měkká a čerstvá dřeva velký rozvod. Aby se zabránilo natržení

pilového pásu, rozvádějí se zuby nejvýše do poloviny jejich výšky. Velikost

rozvodu činí 1,5 násobek tloušťky pásu.

Ostření pilových pásů se po rozvedení provádí na ostřičkách. Ostří se

brusným kotoučem nebo trojhranným pilníkem od místa spájení nebo svaru

proti směru řezu pásu. Brusným kotoučem nebo trojhranným pilníkem se přitom

pohybuje vodorovně a kolmo a pilovému pásu. Při broušení nebo pilování

je třeba dbát ne to, aby měl kořen zubu zaoblený tvar. To zabraňuje natržení

při velkém zatížení nástroje.

Pásové pily se používají pro všechny druhy podélných a příčných řezů tvrdého

a měkkého dřeva. Přitom pracují podle nákresu (čáry) nebo podle pravítka.

Vzhledem k chvění pilového pásu nelze pásovými pilami v zásadě dosáhnout

dobré jakosti povrchu dřeva. Řezné plochy jsou většinou drsné a musí být

dále opracovány.

4.1.3. Rozmítací a blokové pásové pily

Rozmítací pásové pily a blokové pásové pily odpovídají technickou konstrukcí a způsobem práce běžným pásovým pilám. Jsou však větší a pracují se speciální pásy. Rozmítací pásová pila slouží k dělení velkých fošen a hranolů. Blokovou (kamenovou) pásovou pilou se rozřezávají kmeny a středy slepené do bloku.

4.1.4. Bezpečnost práce na pásových pilách

Před začátkem řezání je nutno spustit vedení pilového pásu co nejníže

k obrobku. Při oddělování a obloukových řezech se potom obrobek posunuje

rovnoměrně podle nákresu. Ruce se potom nacházejí stále ze strany od pilového

pásu. Je třeba se vyvarovat zpětnému vytahování obrobku, neboť by při tom

mohl pilový pás vyjet mimo pásovnici.

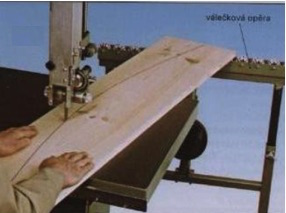

Dlouhé dílce je třeba při řezání zajistit proti překlopení pracovního

stolu.

Nástavce na stůl nebo podpěrné stojany toto nebezpečí snižují. Zejména

u vysokých příčných dělících řezů vzniká vyšší riziko úrazu způsobené vzpříčením

a následným převrácením obrobku. Proto je třeba připravit a použít potřebné

pomůcky jako příložné úhelníky a posuvné lišty. Kulatiny, mají sklon se

při řezání otáčet. Tomu lze zabránit jejich založením klíny nebo dřevěným

přípravkem s drážkou, jejíž rozměry odpovídají průměru příčně řezané kulatiny

(např. kolíků).

4.1.5. Formátování

Formátování je přesné řezání plošného materiálu na stolních formátovacích

pilách. Formátovací pily mohou být podle provedení horizontální (vodorovné), nebo vertikální (svislé) se značnou úsporou místa.

Stolní formátovací a kotoučové pily

Nástroje pro formátovací kotoučové pily se nazývají pilové kotouče. Jsou

to kotouče, na jejichž obvodu jsou umístěny pilové zuby. Pilové kotouče

se liší průměrem, počtem a tvarem zubu a druhem použitého materiálu.

Jednodílné ocelové pilové kotouče jsou vylisovány z jednoho kusu oceli

a opatřeny požadovaným ozubením. Při zpracování dřeva se sice ještě používají,

ale vzhledem k jejich výlučnému použití pro masivní dřevo a rychlejšímu

opotřebení materiálu hrají již jen podřadnou roli.

Pájené pilové kotouče mají na kovový kotouč připájeny destičky ze slinutých

karbidů nebo polykrystalického diamantu. Tyto břity jsou vždy širší než

kotouč, není proto nutné rozvedení zubů.

I zde se vyrábějí různé tvary zubů s rozdílnou geometrií břitu. Vysoká

výkonnost destiček ze slinutých karbidů může být však využita pouze tehdy,

je-li pro konkrétní řezání zvolen správný kotouč. To má také vliv na trvanlivost,

tedy dobu, po kterou dosahuje řezný nástroj optimální jakosti řezu.

Na životnost pilového kotouče má velký vliv péče a údržba. Pilové kotouče

je třeba pravidelně vizuálně kontrolovat. Pilové kotouče s poškozenými

nebo chybějícími zuby je třeba ihned vyjmout ze stroje, neboť by nebylo

dosaženo řádné jakosti řezu, ale i kotouče znečištěné pryskyřicí je třeba

vyjmout a vyčistit, protože přichycené nečistoty významně ovlivňují kvalitu

řezu.

Pravidelné čištění zlepšuje řezné vlastnosti a prodlužuje trvanlivost

nástroje. Výrazně se tím snižují náklady na ošetření. Kromě toho je třeba

u pilových kotoučů pravidelně kontrolovat poškození a vlasové trhlinky

kotouče. Vyskytnou-li se tyto nedostatky, nesmí se pilový kotouč již pro

další práci používat.

Ostření pájených pilových kotoučů se provádí na ostřičkách. Protože truhlář

často nemá pro různé tvary zubů potřebné pomůcky a stroje, provádí ostření

většinou specializované firmy. Je-li zbytková výška a tloušťka řezných

destiček menší než 1 mm, nelze pilový kotouč již dále používat.

Ozubení s rovnými čely se používá pro podélné řezání tvrdého a měkkého

dřeva. Mezi zuby je někdy umístěn omezovač třísky. Omezuje velikost třísky

odebrané jednotlivými zuby a zvyšuje tak bezpečnost práce.

U ozubení s šikmými hřbety (střídavého ozubení) jsou hřbety vždy dvou

po sobě následujících zubů střídavě zkoseny. Tento pilový kotouč se označuje

také jako univerzální pilový kotouč, protože se může použít pro podélné

a příčné řezy u většiny dřevěných materiálů Kombinace těchto tvarů zubů

slučuje jejich výhody. Spojení lichoběžníkových a plochých zubů se hodí

zejména pro zařízení na dělení desek. Při použití tohoto nástroje je možné

dosáhnout hladkých hran při zároveň úplném odvádění třísek plochými zuby.

4.1.6. Kotoučové pily

Kotoučové pily jsou stroj, které rozdělují dřevěný materiál pilovým kotoučem, otáčejícím se v jednom směru rovnoměrnou rychlsotí. Materiál se buď vede do řezu ručně nebo posuvným zařízením, nebo zůstává v klidu a do řezu je veden pilový kotouč. Na kotoučových pilách se provádí mnoho truhlářských prací. Podle druhu použití je dělíme na:

- stolní kotoučové pily.

- formátovací kotoučové pily.

- dvou-a vícelisté kotoučové rozřezávací pily.

- omítací kotoučové pily na dýhy.

- kotoučové pily na dýhy.

- horizontální a vertikální dělící kotoučové pily-kyvadlové kotoučové pily.

- zkracovací kotoučové pily.

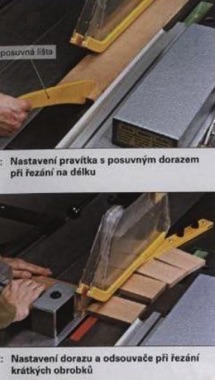

Obr. 3

4.1.7. Stolní kotoučové pily

Patří k standardním strojům používaným v truhlářských provozovnách. Na

stojanu stroje stolní kotoučové pily je upevněn pracovní stůl. Ten je opatřen

otvorem pro pilový kotouč. Uvnitř stroje je umístěn motor pro pohon pilové

hřídele a mechanika pro nastavení výšky a sklonu pilového kotouče. Nastavení

sklonu a výšky se provádí ručním kolečkem nebo elektromotorem. Nastavení

pravítka umožňuje přesné řezání obrobku na šířku, při čemž se na stupnici

zastaví požadovaný rozměr. Na levé straně stroje je upevněn posuvný rám

(stůl).

Formátovací pily jsou konstrukčně podobné jako kotoučové pily. Stolní

formátovací pily jsou také vybaveny pravítkem. S jeho pomocí lze řezat

dílce na šířku. Pravítko sahá od přední hrany pracovního stolu až po rozvírací

klín. Sklopením profilového dorazu lze použít vysokou a nízkou dorazovou

hranu.

Každá formátovací pila je vybavena také bočním pojezdovým stolem s pravítkem.

Stůl je využíván při plošném formátování. Na stůl je možné položit celou

plotnu o rozměru 2800 x 2080 a plynule ji rozřezat na dané rozměry materiálu.

Mají-li být obrobky řezány na šířku, tak se podélně nastavitelný doraz

stáhne natolik, aby se jeho hrot pomyslné čáry, která začíná u předních

zubů pily a vede přes pracovní stůl pod úhlem asi 45° dozadu.

Při řezání obrobků s šířkou menší než 120 mm se pravítko s podélným dorazem

dále natočí tak, aby se použila jeho nízká hrana. V této poloze je možné

také řezání tenkých lišt, přičemž ochranný kryt zůstává úplně dole. Pro

tyto práce s šířkou obrobku menší než 120 mm je předepsáno použití posouvací

lišty. Při práci, která vyžaduje přesné vedení podél dorazu, tedy s vysokou

dorazovou hranou. To je potřebné např. u řezání drážek a různých osazení.

Obr. 4

Při příčném řezání krátkých obrobků z dlouhého materiálu pomocí podélného pravítka se pravítko stáhne až za pilový kotouč. Zabrání se tak sevření odříznuté části obrobku. Aby se tyto části nedostaly do styku se stoupající zadní částí pilového kotouče a neohrozily obsluhu, montuje se na pracovní stůl zařízení nazývané odsavač. Pomocná zarážka umožní používání šablony pro výrobu obrobků, které nejsou pravoúhlé.

Obr. 5

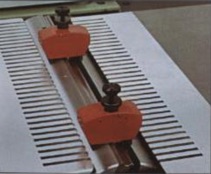

Pro stolní a formátovací kotoučové pily existuje posuvný přípravek (posouvač), který se montuje namísto paralerního dorazu do připraveného vedení. Takto namontovaný posuvný přípravek může být nastaven na požadovanou výšku a šířku řezu. Omítací řezy mohou být prováděny na formátovacích kotoučových pilách pomocí přidržovače. Při této práci je nutné postupovat tak, aby byl obrobek bezpečně upevněn na posuvném stole. K tomu se do odpovídající drážky zavede a upevní přidržovač.

Obr. 6

Při polodrážkování obrobků na kotoučové pile je třeba při práci postupovat

tak, aby se při druhém řezu nemohla odříznutá část lišty sevřít mezi pravítkem

a kotoučem pily, ale aby byla bezpečně oddělena za pravítkem. Jinak může

dojít k nebezpečnému zpětnému vrhu odříznuté lišty.

Obr. 7

4.1.8. Bezpečnost práce na kotoučových a formátovacích pilách

Protože na kotoučových pilách se provádí mnoho truhlářských prací, je

nezbytné klást zvláštní důraz na bezpečnost práce. Tento stroj při používání

ručního posuvu patří totiž k nejnebezpečnějším.

Při práci na kotoučových pilách musí stát obsluha mimo nebezpečnou oblast,

tedy na straně vedle stroje. Ochranné přípravky a pomůcky musí být připraveny

v blízkosti stroje a musí být povinně používaný všemi pracovníky.

Mezi tyto pomůcky patří rozvírací klín, který je upevněn za pilovým kotoučem.

Má za úkol držet při rozřezávání otevřenou rozříznutou drážku. Chybí-li

rozvírací klín, tak se může drážka pnutím ve dřevě sevřít. To má za následek,

že zadní část pilového kotouče obrobek zachytí, zrychlí a zvrhne proti

obsluze. Aby se zabránilo úrazům, musí mít rozvírací klín správnou velikost.

Musí být tenčí než šířka řezné drážky a širší než těleso pilového kotouče.

Vzdálenost od pilového kotouče musí být tak těsná, aby se do mezery nemohly

dostat žádné části obrobku. Také se v žádném případě nesmí rozvírací klín

dotýkat s pilovým kotoučem. Jako doporučená vzdálenost je předepsáno je

10 mm.

Rozvírací klín musí být dále zajištěn proti překlopení na pilový kotouč.

Je-li kotouč vyměněn za menší, tak se musí znovu nastavit vzdálenost mezi

kotoučem a klínem a v případě potřeby vyměnit rozvírací klín za jiný s

menším poloměrem. Aby se mohly provádět i skryté řezy, smí horní hrana

rozvíracího klínu ležet nepatrně (asi 2 mm) pod oběžnou kružnicí břitu.

Při řezání drážek na kotoučové pile musí být rozvírací klín odstraněn.

Nebezpečí zpětného vrhu, které přitom vzniká, je třeba zabránit použitím

vhodných bezpečnostních pomůcek a pojistek proti zpětnému vrhu. Držák klínu

je třeba utáhnout, i když v něm není upevněn rozvírací klín, aby se zabránilo

kontaktu držáku s pilovým kotoučem.

4.2. Rovinné frézování

Rovinné frézování je hlavní součásti výroby z masivního dřeva. Po hrubém rozřezání materiálu je zapotřebí materiál přesně, rovně a pravoúhle opracovat. Toto rovinné opracování provádíme na srovnávacích a tloušťkovacích frézkách. Nástrojem pro rovinné frézování je vodorovně uložená nožová hřídel.

4.2.1. Nožové hřídele

Nožové hřídele se vyrábějí v různých konstrukcích. Základní tvar tvoří

válcová nožová hřídel, u které jsou na tělesu hřídele přítlačnými lištami

upevněny dva, tři nebo čtyři nože z rychlořezné oceli. Aby bylo dosaženo

rovnoměrného odebírání třísek u všech nožů, musí přesně souhlasit oběžné

kružnice všech nožů. Protože výměna těchto nožů s přítlačnými šrouby a

přítlačnými lištami je časově náročná, byly vyvinuty hřídele, u kterých

jsou speciální nože drženy na stále stejné oběžné kružnici odstředivými

silami.

Zde používané nože z rychlořezné oceli nebo nože se slinutými karbidy

jsou naostřeny na obou podélných stranách. Je-li jedna z řezných hran nože

otupena, tak se nůž obrátí. Ostření nožů není možné. Vedle krátkého času

nutného pro výměnu nožů se tato hřídel vyznačuje především vysokou přesností

vystředění nožů a tichým chodem. U spirálové nožové hřídele jsou dva nože

z rychlořezné oceli umístěny spirálově v přítlačném zařízení na plášti

nožové hřídele. Jejich výhodou je vedle tichého chodu vysoká kvalita řezu,

protože třísky jsou v taženém řezu odřezávány šikmo.

4.2.2. Srovnávací frézky (srovnávačky)

Srovnávací frézky se používají k srovnání prken, fošen nebo hranolů, k frézování (hoblování) ploch do pravého úhlu, spárovaní a k srážení hran. Na rovinných frézkách se proti rotující nožové hřídeli vedou drsné a nerovné dřevěné povrchy, tím se vytvářejí hladké a rovné povrchy.

4.2.3. Konstrukce

V těžkém stojanu stroje je uložena nožová hřídel. Na stojanu jsou upevněny dva pracovní stoly, které se označují jako přední a zadní stůl. Celý pohon, skládající z výkonného elektromotoru a krátkého řemene, je umístěn ve stojanu stroje.

Obr. 8

Srovnávací frézky jsou vyráběny s různými šířkami pracovních stolů (v závislosti na délce nožové - frézovací - hřídele), nejčastěji 200 – 630 mm. Ovládací prvky, jako hlavní a pracovní vypínač, jsou umístěny u

pracovní plochy. Jako ochrana před dotykem slouží kryt nožové hřídele.

Zakrývá nožovou hřídel před a za vodícím pravítkem umístěným na pracovním

stole. Pružinový mechanismus uvolní pouze potřebnou část nožové hřídele

před pravítkem a po obrábění se opět uzavře.

Pracovní stoly slouží k položení obrobků při jejich vedení proti nožové

hřídelí i při jejich odebírání pro opracování. Oba pracovní stoly lze výškově

nastavit ručním kolečkem nebo pákou. Aby došlo k odebrání třísky, musí

být výška předního stolu pod oběžnou kružnicí nožů. Tento výškový rozdíl

určuje velikost odebrané třísky při jednom pracovním pohybu. Oba stoly

jsou na hranách přivrácených k nožové hřídeli opatřeny zvláštním klínovým

zakončením. To může být pro snížení hluku hřebenově drážkované. Vzdálenost

stolů od nožové hřídele smí být i při změně výšky předního stolu maximálně

5 mm. Pod rovinou stol se odebrané třísky zachycují a odvádějí hrdlem centrálního

odsávání třísek. Jako boční vedení při hoblování slouží vodicí pravítko,

58 které lze šířkově přesouvat kolmo přes pracovní stoly. Dochází přitom ke zmenšení šířky pracovního stolu vhodnější pro opracování užších profilů. Používá se pro

hoblování do úhlu a pro zešikmení jej lze naklonit až do úhlu 45° stupňů.

Na vodícím pravítku je někdy umístěn malý pomocný doraz, který se v případě

potřeby může sklopit před vodící pravítko. Při hoblování úzkých lišt do

úhlu brání kontaktu ruky s nožovou hřídelí.

Obr. 9

4.2.4. Tloušťkovací frézky (tloušťkovačky)

Obr. 10

Tloušťkovacími frézkami se prkna a fošny frézují (hoblují) na tloušťku,

hranoly, hranolky, lišty atd. na tloušťku a na šířku. Obrobky se obecně

před tloušťkováním srovnávají.

V těžkém stojanu stroje, který tlumí hluk, jsou umístěny nožová hřídel, posuvné

zařízení a hnací motor. Pracovní stůl spočívá na několika šroubových vřetenech.

Výškové nastavení stolu na požadovanou tloušťku obrobku se provádí ručně

nebo elektromotoricky. Nastavené rozměry jsou zobrazeny na stupnici nebo

digitálně. Nastavená výška stolu se během hoblování nesmí měnit. K tomu

slouží mechanické blokování, které u nových strojů odpadá, protože se jejich

stoly nastavují automaticky. Nožová hřídel uložená ve stojanu stroje nad

pracovním stolem svou výšku nemění. Jak podávací válec před nožovou hřídelí,

tak odebírací válec za ní se musí pohybovat přesně stejnou rychlostí. Toho

se dosahuje použitím hnacích řetězů.

Aby byl zajištěn bezpečný průchod obrobků strojem i v případě, že jsou

vkládány po srovnání kusy s rozdílnou tloušťkou, je potřeba, aby se hlavně

podávací válec přizpůsobil rozdílným tloušťkám. To může být u malých strojů

řešeno obložením podávacího válce středně tvrdou gumou. U větších strojů

bývá podávací válec kovový s rýhováním a je i s ložisky pružně uložen.

Podávací válec může být i příčně dělený na krátké rýhované válečky uložené

na společné hřídeli, které mají uvnitř pružiny a vedení. To umožní, že

tento dělený podávací válec při hoblování materiálu s různou tloušťkou

zajistí rovnoměrné přitlačení a posuv i několika obráběných kusů s různou

tloušťkou (max. asi 3–5 mm). Povrch odebíracích válců musí být hladký,

aby se zamezilo poškození opracovávaného povrchu dřeva. Dřevo bohaté na

pryskyřici nebo mokré dřevo často špatně klouže po pracovním stole.

To se u některých strojů usnadňuje dvěma výškově nastavitelnými stolovými

válci zapuštěnými v pracovním stole. Protože obrobek musí být během hoblování

pevně přitlačen na pracovní stůl, jsou na obou stranách nožové hřídele

umístěny přítlačné lišty. I zde musí být obrobky s rozdílnou tloušťkou

bezpečně přitlačeny. Proto se přítlačná hrana před nožovou hřídelí skládá

z řady pružně uložených článků. Nazývá se potom článková přítlačná hrana.

Rotující nožová hřídel působí silou proti obsluze, která před strojem

vkládá materiál. Aby nemohla být zasažena obrobkem, je na podávací straně

stroje umístěna patka proti zpětnému vrhu. Ta se skládá z pohybových článků

širokých max. 15 mm, které jsou umístěny otočně na ose. Vychylují se směrem

k hřídeli. Jejich zpětný pohyb musí být omezen dorazem, který zamezuje

volnému protočení klínovitého článku. Při zpětném vrhu materiálu se jednotlivé

dílky klínovitým koncem zapíchnou do materiálu.

Třísky vznikající při obrábění jsou odváděny hrdlem centrálního odsávání

umístěným nad nožovou hřídelí. Kryt odsávání musí být konstruován tak,

aby nedošlo ke styku s nožovou hřídelí. Kombinovaná frézka je speciální

frézka, která je složena jak ze srovnávací, tak tlošťkovací frézky. Srovnávání

se provádí na předním a zadním stolu, stejným způsobem jako na srovnávacích

frézkách. Při tloušťkování se však musí na stroji odklopit přední a zadní

stůl a upnout odsávání pro protahování. Vícestranné frézky známe také pod

názvem tvarovací frézka.

Vícestranná fréza je stroj, který tvaruje nebo-li frézuje dřevěný materiál

ze všech čtyř stran. Čtyři, ale i více nožových hřídelí může být umístěno

uvnitř stroje a to tak, aby byly dodrženy bezpečnostní zásady a pracovník

se nedostal s noži do přímého styku. Dřevěný materiál se posouvá do stroje

posuvnými válci až k nožům a budoucí tvar je dán pomoci elektromotorického

nastavení agregátů. Současně vyráběné vícestranné frézky mohou být dokonce

řízeny počítačem.

Výměna nožů na válcové hřídeli

Nasazení a nastavení nožů se provádí u válcové nožové hřídele pomocí nastavovacího

zařízení. Nejdříve se zkontroluje stejná šířka ostří nožů, aby se vyloučila

nevyváženost při rotaci a nepřípustné použití nožů s šířkou menší než 15

mm. Poté se vyčistí dosedací plochy hřídele od prachu a pryskyřice a nože

se dokonale odmastí. To je nutné, protože nože jsou v hřídeli upevněny

výhradně tlakovými silami upínacích šroubů a tuk, nebo olej může toto tření

snížit. Nakonec se nože zatlačí proti tlačným pružinám a shora se nasadí

nastavovací zařízení.

Zařízení zaručuje stejnoměrný přesah nožů. Vzdálenost k lamači třísek

přítlačné lišty smí být maximálně 1,1 mm. Poté se přítlačné šrouby postupně

od středu délky válce ke krajům nejprve lehce dotáhnou vyšroubováním z

přítlačné lišty a teprve poté se dotáhnou pevně, opět se začíná od středu

válce. K tomu je bezpodmínečně nutno použít klíče s přesnou velikostí,

aby se zamezilo poškození přítlačných šroubů.

U otáčecích nožů na jedno použití s upínáním odstředivými silami se při

výměně nožů lehkým úderem uvolní přítlačné klíny za noži. Poté se mohou

nože bočně vysunout z tvarového upevnění v hřídeli. Montáž probíhá v obráceném

pořadí, přičemž je třeba dbát na to, aby nože lícovaly s koncem hřídele.

Při uvedení hřídele do chodu se přítlačné klíny s hoblovacími noži zaklíní

proti tělesu hřídele již po několika otočeních. Nabroušené, ohebné spirálové

nože se upínacím zařízením upnou do spirálovitých upínacích čelistí a bez

dalšího nastavování se šroubují dohromady s upínacími čelistmi na nožové

hřídeli.

Jsou-li všechny nože pečlivě nasazeny, provádí se nejdříve nastavení zadního

stolu (obr. 3). Ten se výškově nastavuje tak, aby jeho plocha ležela ve

výšce nejvzdálenější řezné oběžné kružnice. To se kontroluje při vypnutém

stroji a uvolněné.

Obr. 11

4.3. Svislé spodní frézování

Svislé spodní frézování je strojní operace, při které nástroj – fréza je upnuta

na svislém vřetenu stroje pod pracovním stolem a rovnoměrně otáčena proti

materiálu. Posun materiálu může být ruční nebo mechanický.

Frézovat můžeme plochu materiálu, boční plochu i hranu různými profilovanými

frézami.

Na stroji se může také frézovat rovné i zakřivené plochy dílce nebo také

provádět různé konstrukční spoje (čepování atd.).

Fréza se skládá z masivního litinového stojanu, ve kterém jsou umístěny

veškeré poháněcí mechanizmy. Na stojanu je pracovní stůl, ve kterém je

umístěna fréza. Stroj může být vybavený posuvným zařízením, které zabraňuje

poranění.

Obr. 12

Příprava stroje

Po výběru nástroje a vizuální kontrole jeho stupně poškození, znečištění, druhu posuvu a oblasti počtu otáček je třeba upnout frézu na trn a uvolnit zajištění vřetene. Na závěr se vhodnými vkládacími kroužky co nejvíce uzavře otvor ve stole. Nastavení požadovaného rozměru frézování se provádí pomocí vhodného číselníkového úchylkoměru. Zkušebního frézování pro kontrolu rozměru je třeba se pokud možno vyvarovat. Pak se pevně dotáhnou upínací šrouby pravítka. Po případné montáži potřebného ochranného zařízení se zvolí počet otáček a směr otáčení frézky a ta se uvede do provozu.

Obr. 13

Frézování podélných stran

Frézování podélných stran je třeba provádět pouze s úplnou ochranou před položením rukou na nástroj. Prostor na třísky je třeba posunutím polovin pravítka udržovat co nejmenší. Nebezpečné místo nad obrobkem musí být zakryto ochranou rukou. U velkého množství prací může být také použit motorový posouvací přístroj s nízkými nároky na přípravu. Protože podle předpisů patří ke skupině pro ruční posuv, musí být při jeho použití použity nástroje povolené pro tento druh posuvu se značkou BG-Test. Posuvný přístroj se nastaví tak, aby jeho válečky při posuvu tlačily materiál proti pravítku se sklonem asi 5°.

Frézování úzkých podélných stran

Úzké obrobky již nemohou být ručním posuvem bezpečně přiváděny. Při práci zajišťují dostatečný přítlačný tlak na stůl a pravítko přítlačné pružiny nebo válečky. I zde musí být prostor pro obrábění zakrytý vhodnými pomůckami, pokud to již není zajištěno přítlačnými hřebeny.

Frézování úzkých příčných stran

Úzké příčné kusy mohou být bez pomůcek přiváděny k pravítku jen velmi těžko. Pro tyto práce se používají většinou dostatečně široké posuvné desky, které se pevně upnou do výměnné rukojeti nebo do speciálních upínacích přípravků. Ty lze rychle nastavit podle šířky prkna;přitom je zajištěno pevné držení a správné vedení obrobku. To platí zejména pro výrobu profilů pro rohové spojování.

Obr. 14

4.3.1 Druhy fréz

Frézy na drážky se vyrábějí v nejpoužívanějších šířkách drážky 4, 6, 8,

10, 12 a 16 mm z rychlořezné oceli nebo slinutých karbidů. Mají 4 až 12

zubů a buď jen obvodové břity nebo navíc oboustranné boční břity. Ostatní

šířky drážek se vyrábějí s přestavitelnými drážkovacími frézami. Rozlišujeme

dvoudílné drážkovací frézy, u kterých se požadované šířky drážky dosahuje

vkládáním mezikroužků a plynulé přestavitelné drážkovací frézy, u kterých

se šířka drážky nastavuje pomocí závitového pouzdra.

Frézy na srovnání boků se vyrábějí v šířkách 10 až 100 mm. Obvodové břity

mají výhradně 2 až 4 zuby a proto nejsou vhodné pro drážkování. Vyrábí

se ze slinutých karbidů a rychlořezné oceli.

Polodrážkovací frézy se vyrábějí v šířkách 10 až 100 mm z vysoce legované

oceli, rychlořezné oceli a slinutých karbidů. Mají v zásadě obvodové a

boční břity a vyrábějí se s 2 až 6 zuby. Vyrábějí se buď s bočně podbroušeným

hlavním břitem pro boční řez, nebo odděleným předřezávačem.

Frézy na zkosení hran (šikmé frézy) se vyrábějí s pevným úhlem 5° až 60°

nebo jako volně nastavitelné frézy s destičkami ze slinutých karbidů. U

přestavitelných fréz může být nosná část břitů podle měřítka plynule natočena

až o 85° nalevo nebo napravo.

Obr. 15

Flexibilní jsou takzvané univerzální frézovací hlavy, u kterých se pomocí

upínacích klínů na nosná tělesa upínají nejrůznější profilové nože z rychlořezné

oceli nebo slinutých karbidů. Aby byl dodržen maximální přípustný přesah

břitů pro ruční posuv 1,1 mm, je do těchto fréz společně s profilovými

frézami upínán stejně tvarovaný omezovač třísky.

Zplošťovací (okrajovací) frézy pro výrobu profilovaných výplní se vyrábějí

se dvěma obvodovými břity a dvěma bočními břity pro opracovávanou plochu.

K dostání jsou frézy s břity z rychlořezné oceli nebo slinutých karbidů,

které jsou vhodné pro šířky frézování do 65 mm.

Frézy pro vlnitou spáru a frézy na klínové ozuby se používají pro lepení

masivního dřeva na šířku, na pokus a na lepení na délku. Zubovité lepené

plochy, které mají obrobky opracované těmito nástroji, mají větší plochu

a při lepení se neposunují. Tyto frézy se vyrábějí z rychlořezné oceli

nebo slinutých karbidů.

Sady nástrojů jsou kombinace jednotlivých nástrojů, které se používají

spolu. Lze s nimi vyrábět rozpory a čepy, profily drážek a per a profily

dveří a oken. Protože se tyto nástroje používají převážně v sériové výrobě,

jsou většinou opatřenou vyměnitelnými břity. Vzhledem k možnosti jejich

použití pro ruční posuv musí všechny společně používané jednotlivé nástroje.

4.4. Dlabání

Dlabáním zhotovujeme podélný otvor (dlab) do materiálu pomoci dlabacího vrtáku nebo řetězu. Vrtací dlabačka je stojanový stroj s posuvným stolem a výškově nastavitelným hnacím motorem, který je přímo spojen s vrtacím vřetenem. Při výrobě podélných otvorů (dlabů) se nejdříve vytvářejí axiální otvory. Potom se bočními pohyby sání tam a zpět vyfrézuje zbylé dřevo mezi otvory. Tyto pohyby jsou omezeny dorazovými kolíky. Také hloubku dlabu nebo otvoru pro kolíky lze nastavit pomoci dorazu. Dlabací vrtáky oproti spirálovým vrtákům mají pouze přímé drážky pro odchod třísek. To znamená, že při vrtání je třeba dbát na malý odvod třísek. Podélné otvory se proto do konečné hloubky opracování nevrtají najednou, ale postupně. Dva až tři břity ve směru osy jsou často opatřeny vyhloubením. Tyto drážky pro lámání třísek výrazně usnadňují obrábění a odvod třísek. Rozlišujeme vrtáky s osazenou válcovou stopkou a s průběžnou válcovou stopkou. Vrtání dlabacími vrtáky vyžaduje zručnost, jinak se vrták snadno zlomí. Na vrtací dlabačce se také může vrtat materiál do bočních ploch pomoci spirálových vrtáků se středícím hrotem (např. otvory pro kolíkové spoje).

Obr. 16

4.5. Vrtání

Vrtání je třískové obrábění, u kterého se rotačním pohybem nástroje vytvářejí

v obrobku kruhové otvory. Při vrtání válcových otvorů probíhá posuv nástroje

nebo obrobku ve směru osy vrtáku. Pro vrtání používáme stojanové vrtačky,

vícevřetenové vrtačky a ruční elektrické vrtačky.

4.5.1. Vrtáky na kování

Vrtáky na kování byly vyvinuty speciálně pro výrobu hladkých a rozměrově přesných otvorů pro montáž nábytkového kování. Svou konstrukcí se podobají středicím vrtákům, vyrábějí se ale pouze v průměrech od 15 mm do 40 mm. Těmito vrtáky se provádějí výhradně ploché neprůběžné otvory do masivního dřeva, dřevěných materiálů a plastů. Mají proto málo opotřebitelné břity ze slinutých karbidů se samostatnými a dobře naostřitelnými předřezávači v provedení se dvěma nebo třemi hlavními břity. Tyto vrtáky jsou k dostání také s výměnnými hlavními břity a předřezávači ze slinutých karbidů. Vrtání otvorů s vysokou přesností je možné proto, že průměr vrtáku se opotřebením nebo ostřením nemění.

4.6. Soustružení

Soustružení je strojní opracování materiálu do kruhového průřezu. Dřevěný materiál, určený k soustružení, je upnut na obou koncích a otáčí se jedním směrem, soustružící nástroj je proti obrobku veden ručně nebo mechanicky. Soustruh se skládá ze stojanu, z pohyblivého koníka a vřetene, mezi které se upíná obrobek. Soustruh je vybaven i pohyblivou opěrkou pro opření specifických truhlářských dlát.(je možné popsat nebo aspoň zobrazit. Vřeteno je poháněno elektromotorem, se kterým je spojeno řemenicí. Dále je stroj vybaven suportem ve kterém jsou upnuty soustružnické nože, které opracovávají – soustruží obráběný dílec příčně nebo podélně.

Obr. 17

4.7. Broušení

Principem broušení je jemné opracování povrchu materiálu pomoci brusného papíru. Brusný papír odebírá jemné třísky z povrchu, a proto broušení je nedílnou součástí každé povrchové úpravy. Při strojním zpracování se používají speciální brusné pásy, rohože nebo kotouče, které se upínají do: úzkopásových, širokopásových, hranových a kotoučových brusek. U těchto brusek je otáčející brusný pás, který může být různě strukturován od jemného brusiva po brusivo hrubé pomoci přítlačného zařízení nebo ručního a strojního posunu se plochy materiálu vybrušují do hladka.

4.7.1. Úzkopásové brusky

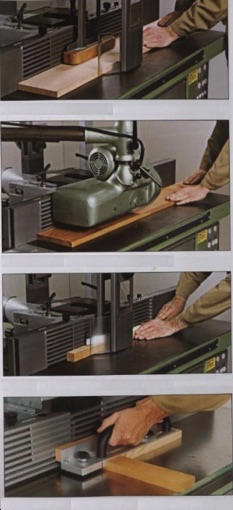

Těžký stojan stroje nese dvě pásovnice, na kterých je napnutý brusný pás (obr. 1). Levá pásovnice (hnací pásovnice) je uložena pevně a se spojena s hnacím motorem. Pravá pásovnice (napínací pásovnice) je uložena pohyblivě a lze ji přestavět pro výměnu a napínání brusného pásu. Napíná se napínacím závažím nebo šroubovou pružinou. Některé stroje mají obě možnosti napínání, které mohou být použity nezávisle na sobě. Napínací závaží napíná brusný pás velmi elasticky. To umožňuje broušení mírně vypouklých obrobků. Méně elastické pružinové napínání se lépe hodí k broušení rovných ploch. Pod brusným pásem je umístěn výškově nastavitelný pracovní stůl. Tím lze pomocí teleskopického vedení pohybovat příčně k brusnému pásu. Obrobek se na stůl brusky pokládá k dorazové liště nebo se upíná vakuovými přísavkami.

Mezi pásovnicemi je v podélném směru posuvná přítlačná patka. Ta je ručně držadlem přitlačována k běžícímu brusnému pásu, a tím také k pod ním ležícímu obrobku. Pro ochranu brusného pásu je spodní strana patky opatřena plstěným nebo plastovým povlakem nebo kartáčem. Přítlačná patka musí být trochu užší než brusný pás, aby se zamezilo tvorbě rýh vybroušením hran obrobku. U některých strojů se místo přítlačné patky používá přítlačná lišta nebo přítlačná kladka.

Obr. 18

Kvůli ochraně zdraví, ale i brusného pásu a ložisek stroje, musí být brusný prach, vznikající při broušení, odsáván. Brusný pás je proto na horní straně a v oblasti pásovnic zakrytý a kryt je opatřen odsávacími nástavci.

Většinou jsou spínače stroje a odsávání spojeny. Vznikající brusný prach

je ihned odsáván. Lze tak lépe kontrolovat povrch obrobku. K tomu slouží

i lampy umístěné v oblasti pásu, které osvětlují celý prostor broušení.

Při broušení menších nebo úzkých obrobků může být horní kryt pásu odklopen.

Uvolní horní brusný stůl, při použití přítlačné patky musí ale být znovu

uzavřen.

Pásové brusky mohou mít pomocí přepólování jak levý, tak i pravý chod.

U některých strojů může být plynulým převodem upravena rychlost broušení

podle broušeného materiálu.

Pro různé broušení jsou k dispozici brusné pásy s rozdílnou zrnitostí.

Zpravidla se hrubým pásem přebrušuje a druhým pásem brousí najemno. Přitom

musí být brusný pás vyměněn. Po výměně pásu je třeba dbát na to, aby pás

probíhal rovnoměrně a středem přítlačné patky, případně se může regulací

pásu provést úprava.

Délka nekonečných brusných pásů je většinou 7000, 7600 nebo 8000 mm, jejich

šířka 150 mm. Tento údaj a zrnitost jsou označeny na vnitřní straně brusného

pásu. Zde umístěná šipka kromě toho označuje směr hlavního chodu brusného

pásu, který je třeba dodržet při výměně pásu. Nepoužívané pásy se skladují

v suchých místnostech. Poškozené brusné pásy se na bruskách již nesmějí

použít.

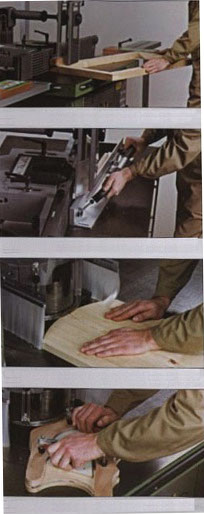

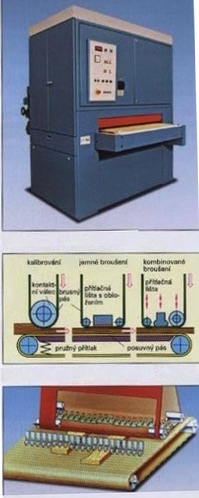

4.7.2. Širokopásové brusky

Na širokopásových bruskách se brousí plochy masivního dřeva, surové a

dýhované dřevěné materiály i lakované dílce. Na stojanu stroje je vodorovně

umístěn jeden nebo více nekonečných brusných pásů. Obrobek se přivádí rovnoběžně

s rovinou broušení transportním pásem nad nebo pod brusný pás. Rozlišujeme

stroje s válcovými přítlačnými prvky a kombinací obou konstrukcí. Přítlak

brusného pásu na obrobek se provádí podle druhu konstrukce elasticky opláštěným

kontaktním válcem, průběžnou nebo oddělenou (segmentovou) přítlačnou lištou

nebo pružně uloženým transportním stolem. Kontaktní válec i přítlačná lišta

konají mírný pohyb do stran ve směru jejich osy, tzv. oscilační pohyb.

Obr. 19

Při použití přítlačných segmentů se tloušťka a tvar obrobku při přivádění

ke stroji odměří a pomocí tlačítek předá přítlačným segmentům. Tak lze

přesně brousit i obrobky s výřezy a nesymetrickými vnějšími konturami.

Podle vybavení jsou stroje opatřeny jedním nebo více brusnými pásy s rozdílnou

zrnitostí, které mohou být použity jednotlivě nebo najednou. To umožňuje

rozdílné kvality broušení při jedné pracovní operaci. Pro zvýšení kvality

broušení a zamezení nerovnoměrnému opotřebení brusného pásu, pásy během

broušení oscilují. Vznikající brusný prach je odsáván již v krytu stroje.

Navíc se obrobek před opuštěním stroje okartáčuje.

Dřevěné materiály mají často odchylky tloušťky. Proto se brousí před dalším

opracováním na širokopásových bruskách na stejnou tloušťku. Tato operace

se označuje jako kalibrování nebo také jako tloušťková egalizace.

Přítlačný tlak nastavitelný přítlačnou lištou nebo přítlačnými segmenty

umožňuje i náročné broušení dýh a laků. Speciální přídavné přístroje s

rotujícími kartáči umožňují výrobu strukturovaných povrchů.

Obr. 20

4.8. Bezpečnost práce při strojním opracování dřeva

Všeobecné bezpečnostní předpisy pro práci na dřevoobráběcích strojích

- Provozem a údržbou pil, srovnávaček, tloušťkovaček, frézek a loupacích strojů s mechanickým pohonem nesmějí být pověřeni mladiství.

- Pod pojmem provoz se rozumí příprava, nastavování zapínání a vypínání a přivádění a odvádění obrobků. Údržba znamená péči a čištění stroje, kontrolu pracovní bezpečnosti a odstraňování poškození a vad.

- Učni starší 15-ti let smějí tyto stroje obsluhovat, pokud je to třeba k dosažení jejich vzdělání a pokud je jejich bezpečnost zaručena dohledem odborníka.

- Při práci na strojích je nutno nosit přiléhavé oblečení, především na zápěstí. Při práci na strojích se nesmějí nosit prstýnky a náramkové hodinky. Dlouhé vlasy je nutno při práci na strojích zakrýt vhodnou pokrývkou hlavy.

- Je zakázáno požívání alkoholu a jiných omamných prostředků. Zaměstnanci se nesmějí jejich požitím dostat do stavu, ve kterém by ohrožovali sebe nebo ostatní.

- Před použitím je třeba zkontrolovat bezpečnost strojů a nástrojů. Závady je třeba okamžitě hlásit.

- Každý, kdo uvede stroj do provozu nebo na něm pracuje, musí dbát na to, aby nebyl nikdo ohrožen. To platí především tehdy, je-li u stroje zaměstnáno více osob. Osoby, které pracují na stroji, se nesmějí oslovovat nebo rušit, dokud ručně vedou obrobek po nástroji.

- Na rotujících nástrojích musí být neustále uvedena povolená oblast otáček a značka výrobce. Výjimku tvoří frézy s průměrem stopky do 16 mm a vrtáky.

- Stroje, které nejsou připraveny k provozu, je třeba jako takové označit a odpojit od sítě.

- Volné třísky a úlomky je třeba odstranit vhodnými pomocnými prostředky a pouze při vypnutém stroji.

- Stroje se smí opustit, pouze jsou-li v klidu.

- Je třeba bezpodmínečně používat poskytnuté prostředky na ochranu sluchu, neboť poškození sluchu způsobená hlukem nelze léčit.

- Při pracích, při kterých mohou vznikat volné třísky nebo jiskry, je nutno chránit ochrannými brýlemi zrak.

- Nástroje musí být při opracování na dřevoobráběcích strojích bezpečně nasazeny a vedeny nebo pevně upnuty. Volné konce dlouhých nástrojů je nutno podepřít stojanem, prodlouženými stoly nebo jinými zařízeními.