8.1. Bělení

Bělení je proces, kterým se zesvětlují plochy a skvrny. Barevné látky se mohou částečně nebo úplně zesvětlit. Po bělení lze dřevo mořit. K bělení se používá peroxid vodíku, šťavelová sůl, kyselina šťavelová, kyselina citrónová a bělící mořidla.

Bělení je chemický proces, který provádíme buď:

- oxidací (bělení peroxidem vodíku a bělícími mořidly)

- redukcí (odebírání kyslíku, pomocí kyseliny citrónové a chlorovodíkové)

Nejpoužívanějším bělícím prostředkem, se kterým přicházíme do styku, je peroxid vodíku. Aby se peroxid vodíku předčasně nerozložil, přidává se do něho stabilizátor. Při bělení uvolní přidaný amoniak a tím zrychlí a zesílí bělení. Bělost plochy lze zlepšit opakovaným bělením nebo použitím vyšší koncentrace, ne však nanášením většího množství peroxidu.

Nanášení peroxidu vodíku se provádí nylonovým nebo fíbrovým štětcem bez kovové objímky nebo bavlněným hadříkem namotaným na dřevěné tyčce. Pro ruční bělení se používá koncentrát 10 % a pro strojní bělení je koncentrát 30 %. Po dokončení bělení není třeba materiál omývat vodou, protože koncentrát peroxidu vodíku společně s amoniakem se poměrně rychle rozkládá.

U bělení musíme klást důraz na bezpečnost a ochranu zdraví a pracovat s ochrannými pomůckami, protože peroxid vodíku leptá pokožku a dýchací cesty. Proto při práci je nutné používat ochranné brýle a gumové rukavice.Po skončení práce je třeba ruce a oči bezpečně omýt. Zbytek bělidel je třeba odstranit a bezpečně uložit.

8.2. Tmelení

Dřevěný materiál se při každé povrchové úpravě přebrušuje a provádí se kontrola za účelem opravy nepřípustných vad. Opravy vad tmelením provádíme mezi prvním a druhým konečným broušením. Tmely používané pro opravu malých smolníků, vyštípnutých vláken nebo menších dírek máme jednosložkové a dvousložkové. Jednosložkové tmely jsou připraveny z pojiva (lepidla) a plniva (plavená křída nebo dřevní prach). Plnivo zabraňuje přílišnému sesychání tmelu ve vyspraveném otvoru. Dvousložkové tmely se musí před použitím připravit a to smícháním plnidla s tvrdidlem. Tmel se musí připravit v přesném množství, aby nedošlo ke zbytečnému vytvrdnutí nenaneseného tmelu. Nanášení se provádí stěrkou s množstvím, které mírně převyšuje plochu a po zaschnutí se přetmelená plocha vybrousí.

Obr. 1

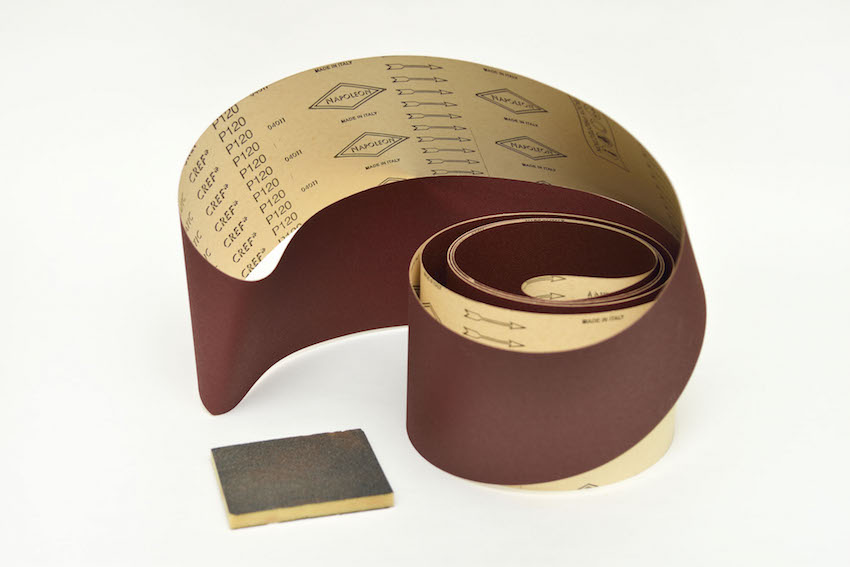

8.3. Broušení

Broušením docílíme hladký a čistý povrch pomoci brusného papíru.

Brusný papír je brusný materiál vhodný pro ruční a strojní broušení. Díky tuhému nosnému materiálu je nutné použít brusný papír s dlouhou životností a vysokou odolností proti opotřebení na hranách. Hrubší zrnitosti jsou vhodné na obrušování tmelových drážek a ruční broušení dřeva. Jemnější zrnitosti se používají na broušení dřevěných povrchů.

Po broušení, tmelení a nanášení plničů pórů je třeba odstranit všechny nečistoty (brusný prach, prach z tmelů ale i možnou pryskyřici ve výrobcích z masivu), které brání a vytvrzení NH.

Obr. 2

8.4. Moření

Moření je chemický proces, při kterém dochází ke změně barevnosti povrchu pomocí mořících prostředků, tzv. mořidel. Mořením docílíme vyrovnání barevných odstínů dřeva a dýh, vyniknutí kresby dřeva a zlepšení stálosti barvy dřeva při působení světla. Mořidla můžeme rozdělit podle různých kritérií, např. podle způsobu působení na mořidla fyzikálně nebo chemicky působící.

Chemická mořidla – označovaná také jako dvousložková reakční. Skládají se z předmořidla a zamořidla. Do zamořidla mohou být přidány barviva. Předmořidla obsahují třísloviny, zamořila převážně soli některých kovů. Předmořidla ztrácejí svůj účinek již několik hodin po přípravě, proto se smí rozpustit v horké vodě až těsně před použitím. Předmořidla nesmějí přijít do styku s kovy, proto by se měly používat skleněné nebo plastové nádoby a k nanášení štětec bez kovové objímky. Předmořené plochy se nesmějí brousit a nelze se jich dotýkat, aby se na nich nevytvořily skvrny.

Dokončovací mořidla – jsou převážně více či méně jedovaté soli kovu, které jsou schopné reagovat s tříslovinami. Přitom se tvoří odstín mořidla.

Existují různá dokončovací mořidla:

- uhličitan draselný

- uhličitan sodný

- síran měďnatý

- chroman draselný

Dokončovací mořidla je velmi důležité rovnoměrně nanášet, aby se docílilo jednotného namoření bez skvrn. Nanášíme pomocí štětce nebo pěnové houbičky. Mořidla se mohou také nanášet na plochu stříkáním. Dokončovací mořidla se mohou přechovávat delší dobu.

Jednosložková mořidla – tato mořidla se dodávají hotová k použití. Předmoření a zamoření se provádí jednou pracovní operací. Působením kyslíku ze vzduchu se po 6-8 hodinách vytvoří pozitivní vzhled namořené plochy. Namořená plocha se musí natřít speciálním lakem, aby zůstal zachován účinek moření. Dřevěná plocha musí být před mořením přebroušena, namočena a znovu obroušena. Před mořením je třeba z póru odstranit prach.

Příprava mořícího roztoku

Při přípravě mořidla se prášková mořidla rozpouští většinou ve vodě, lihové

mořidlo v lihu. Normálně se rozpouští mezi 30 a 50 gramy práškového mořidla

na 1 litr vody, popř. na 1 litr lihu. Každé mořidlo se smí nanášet pouze

ve stanovené koncentraci, pokud se má dokonale vsakovat a má-li se vytvořit

rovnoměrně namořená plocha. K rozpouštění se vždy používá horká voda. Odvážené

práškové mořidlo se bez žmolků rozmíchá v části vody. Tento roztok se poté

za stálého míchání dolije do zbytku vody. Při používání mořidel rozpustných

v lihu se líh nesmí zahřívat na otevřeném ohni. Po vychladnutí se může

roztok používat.

Nanášení mořidla

Mořidla se nanášejí:

- Ručně – stříkáním, máčením a štětcem

- Strojně – válcovou nanášečkou mořidla

Před započetím každého mořením se provádí zkušební moření jednoho kusu, abychom zjistili přesnost odstínu mořícího roztoku.

Moření ručním nanášením

Při ručním nanášení se mořidla nanáší za studena na plochu, ze které je

důkladně odstraněn prach. Namořená plocha se položí pokud možno vodorovně,

aby mořidlo nemohlo stékat. Svislé plochy moříme zdola nahoru (tímto způsobem

nanášení nevznikají pruhy). Nanášení štětcem nebo houbičkou se provádí

ve směru vláken, aby při dokončovacím moření nebyly vidět žádné pruhy.

Roztírání se provádí čistící vlnou nebo širokým štětcem. Mořená plocha

se nesmí brousit, aby nedošlo k barevným nerovnostem.

Pracovní postup:

- připravení mořené plochy

- připravení mořícího roztoku (provedení zkušebního moření)

- důkladné promíchání mořícího roztoku

- mořidlo nanášíme rovnoměrně a sytě ve směru vláken

- mořidlo roztíráme kolmo ke směru vláken

- namořenou plochu necháme krátce zaschnout

- nezaschlé mořidlo jemně setřít ve směru vláken

- mořenou plochu necháme zaschnout

- po zaschnutí nanášíme základní vrstvu laku

Nanášení mořidel stříkáním je rozprašování velmi jemně rozptýleného mořidla pomoci stříkací pistole. Tímto nanášením lze vytvořit plynulý přechod od světlého odstínu k tmavému. Při stříkání se pracuje s tlakem 2 až 3 bary a průměrem trysek do 0,8 mm.

Máčením se nanáší mořidlo pomoci máčecí vany, do které se materiál ponořuje. Po vynoření se přebytečné mořidlo nechá stéci a po několikati minutách se nános mořidla roztírá. Pro velké množství mořícího roztoku se máčení hodí jen k moření sériově vyrobených výrobků. Strojní navalování se provádí pomocí válcové mořičky, která z povrchu odstraní prach a nanese a rozetře na plochu dílce mořidlo. Nanášení se provádí pomocí pryžového nebo gumového válce a roztírání se provádí rotujícím kartáčem. Ten vtlačí mořidlo do pórů a současně z povrchu odebírá přebytečné mořidlo. Poté stírací válec roztírá zbytek mořidla. Nanešené množství se pohybuje mezi 10 g/m2.

8.5. Lazurování

Lazurování je nanášení lazury za účelem zušlechtění povrchu a zvýraznění struktury dřeva. Nanášení se provádí zpravidla štětcem dvěma nebo třemi vrstvy. Mezi jednotlivými vrstvy se nechává lazura několik hodin až dní schnout. Lazury jsou průsvitné, transparentní nebo pigmenty opatřené nátěrové hmoty, které jsou bezbarvé nebo mění barvu dřeva, přičemž jde rozeznat strukturu dřeva a fládrování. Pigmenty v lazuře chrání dřevo před UV-zářením, ochranné prostředky chrání před houbami a hmyzem. Lazurové nátěry se proto označují jako nátěry s otevřenými póry, jako dýchací nátěry.

Při použití bílého pigmentu dochází k optickému zesvětlení ploch, což je na rozdíl od klasického chemického bělení princip tzv. fyzikálního bělení.

Obr. 3

8.6. Nanášení nátěrových hmot

8.6.1. Nanášení nátěrových hmot

Postup při nanášení nátěrových hmot je u všech druhů laků podobný. Základní nanášení je dvouvrstvé. Nanáší se lak základní, který je po vytvrdnutí přebroušen brusným papírem o zrnitosti 240–360. Dílec je poté zbaven prachových částic a znovu se nanáší druhá nebo-li vrchní vrstva laku (tzv. vrchní lak). Po nanesení se musí rychle, bezprašně a šetrně k životnímu prostředí převést z kapalného do pevného stavu.

V malých, středních provozech probíhá schnutí a vytvrzování na pojízdných sušících stojáncích většinou při pokojové teplotě. Pro racionální výrobu jsou potřebné kratší časy schnutí a vytvrzování, proto se suší nebo vytvrzuje v sušícím zařízení. Při nanášení kapalných materiálů na povrchy rozlišujeme ruční nanášení natíráním, válečkováním, stříkáním a ručním máčením a strojní nanášení stříkáním na automatech, lití, válcováním, máčením a poléváním. Jaký postup se použije v konkrétním případě podle technických a finančních možností, vzhledem k ochraně životního prostředí a s přihlédnutím k estetickým požadavkům závisí především na tvaru dílce, nátěrové hmotě, druhu nanášení a počtu dílců.

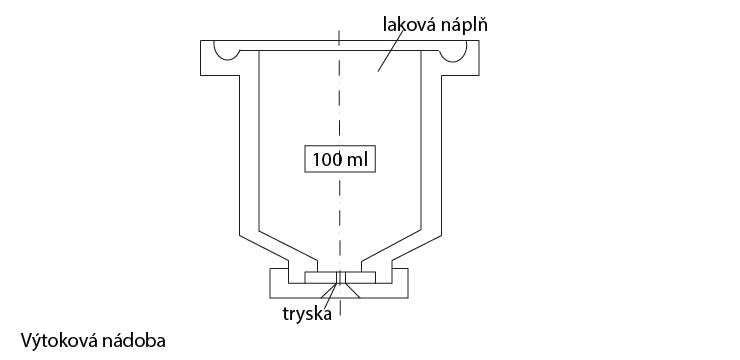

8.6.2. Viskozita

Viskozita je měřítko hustoty nátěrových hmot. Pro každé nanášení je velmi důležité znát tekutost a konzistenci nátěrové hmoty. K měření viskozity laku se používá výtoková nádobka, do které nalijeme 100 ml laku a měří se doba v sekundách, za kterou lak vyteče tryskou o průměru 4 mm. Měří se při pokojové teplotě 20 °C a měří se doba do přerušení souvislého proudu nátěrové hmoty. Doporučené časy pro nástřikové laky základní – 20 sekund a vrchní lak 30 sekund, máčecí laky 40-100 sekund, licí laky 30–70 sekund, navalovací laky 120–150 sekund.

Obr. 4

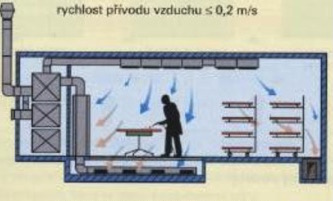

8.6.3. Stříkání

Stříkání se rozděluje na pneumatické nízkotlaké a vysokotlaké stříkání.

Pneumatické stříkání

Pneumatické stříkání je nejčastěji používaný postup. Je k tomu potřebný

stlačený vzduch bez obsahu vody, protože kapky vody v laku mohou na povrchu

způsobit bublinky, krátery nebo díry. Stlačený vzduch se vede hadicí do

stříkací pistole. Provozní tlak je podle stříkaného materiálu mezi 1,5

baru a 7 bary (0,15–0,7 Mpa). Viskózní a studené laky vyžadují vyšší tlaky

než méně viskózní a teplé laky. Spotřeba stlačeného vzduchu závisí hlavně

na průměru trysky a tlaku vzduchu.

Obr. 5

Nejdůležitějšími částmi stříkací pistole jsou vzduchová ventil, tryska na výstup nanášeného materiálu, vzduchová tryska a nádobka nebo zásobník s materiálem (nátěrovou hmotou – NH). Stříkaný materiál je přiváděn tryskou z nádobky nebo zásobníku NH. Mluvíme o horní nádobce, je-li umístěna nastojato nad tryskou materiálu a o spodní nádobce, je-li zavěšena pod tryskou materiálu. Při velké spotřebě laku se stříkaný materiál přivádí k trysce hadicí ze zásobníku nátěrových hmot pomocí stlačeného vzduchu nebo oběhového čerpadla.

Tryska na výstup NH nátěrové hmoty má zpravidla průměr 0,8-2,5 mm. Je vyměnitelná. Trysky s menším průměrem se používají pro nátěrové hmoty s nízkou viskozitou a s velkým průměrem pro nátěrové hmoty s vysokou viskozitou. Okolo trysky NH jsou proti sobě umístěny dvě kruhové drážky tvořící trysky vzduchu, kterými se paprsek tvaruje. Stiskne-li se spoušť jen zlehka, otevře se vzduchový ventil a stlačený vzduch proudí vzduchovými tryskami. Stiskne-li se spoušť zcela, zatáhne se uzavírací jehla trysky NH dovnitř. Vzduch se uvolňuje nárazově, rozděluje stříkanou nátěrovou hmotu na jemné kapičky (mlhu) a vrhá je v kuželovitém paprsku na plochu. Množství nátěrové hmoty je možné nastavit zdvihem jehly trysky. Ke stříkání lze používat jak vysokoviskózních, tak nízkoviskózních nátěrové materiály. Nevýhodou pneumatického stříkání je především silné tvoření mlhy a vysoký podíl laku, který je vystříkán mimo díl. Vzniká takzvaný prostřik, který činí až 70 % množství požitého laku.

Stříkání s vysokým tlakem

Hlavní částí tohoto zařízení je čerpadlo, které přečerpává nátěrovou hmotu

pod vysokým tlakem ze zásobníku a ta je pomocí vysokotlakých hadic tlačena

do stříkací pistole. Čerpadlo je většinou poháněno pneumaticky. Průměr

stříkacích trysek je 0,3–0,5 mm. Na povrchové vrstvě se netvoří bublinky

a vzniká velmi přesný nános, na kterém se netvoří bublinky, protože se

stříká bez vzduchu. Kromě toho je menší spotřeba laku než u pneumatického

stříkání. Touto metodou se lakují hlavně velké plochy. Touto metodou lze

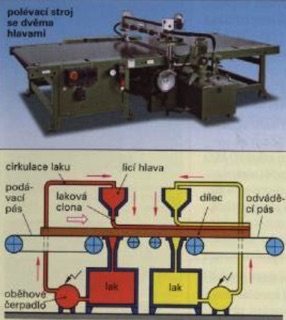

také patinovat a mořit. Dále můžeme nanášet nátěrovou hmotu poléváním.

Polévací stroje slouží k lakování plošných dílců. Při polévání vzniká přesná

laková clona, kterou prochází dílec na pásovém dopravníku. Nanášené množství

se pohybuje mezi 40–600 g/m2. Dílec je veden rychlostí 40–90 m/min. Lak,

který nedopadne na dílec, se sběrným žlábkem vrací zpět do zásobníku. Z

této nádoby lak čerpá plynule regulované výtlačné čerpadlo opět do licí

hlavy stroje. Při polévání vznikají velmi malé ztráty laku. U dvousložkových

laků se mohou při použití polévacího stroje se dvěma hlavami nanášet první

hlavou nejdříve lak s tužidlem a druhou polévací hlavou lak základní.

Obr. 6

8.6.4. Navalování

Navalováním se nanáší malé i velké množství laku široké oblasti viskozity. Nanášené množství je možné plynule nastavit. Nad procházejícím dílcem se nacházejí dva pogumované válce, u kterých jde plynule měnit jejich vzájemnou vzdálenost. Mezi tyto dva nestejně velké válce se nalévá lak, který se zde rovnoměrně rozděluje na celou plochu válců. Menší válec je dávkovací a nastavuje se s ním množství nanešeného laku. Větší válec je nanášecí, se kterým lak plynule nanáší na procházející dílec. Rychlost nanášeného dílce je mezi 6–40 m/min.

8.7. Leštění

Úplně vytvrzená silná vrstva laku se vyhladí broušením, přičemž pracovní postup je nutno několikrát opakovat při použití brusiva se stále jemnější zrnitosti. Při prvním pracovním kroku se brousí zrnitosti 280 a pokračuje se až po zrnitost 600. Po odstranění prachu z obroušené plochy ji lze ještě leštit látkovým kotoučem. Jako leštidlo se používají leštící pasty nebo pevný leštící vosk, které obsahují jemné brusivo. Leštící pasty se rozdělují přímo na plochu, která se má leštit nebo se nanášejí na plstěný pás. Leští se nejprve příčně a potom podélně ke směru broušení. Plocha je vyleštěna tehdy, když na ní nejsou vidět stopy po broušení. Zbytky vosku se po leštění musí z plochy odstranit doleštěním dolešťovací vodou za pomoci měkké čisté hubky, přičemž se současně zesiluje lesk.

8.8. Speciální povrchová úprava

Mezi speciální povrchové úpravy řadíme hlavně strukturování povrchu. Strukturování se provádí pískováním, kartáčováním a vypalováním. Při všech těchto operacích narušujeme měkké jarní dřevo, zatímco tvrdé zóny letního dřeva zůstanou zachovány. Vzniká relativní vzhled povrchové struktury dřeva.

K pískování se používá čistý písek s ostrými jemnými zrny. Materiál se tryská tryskáčem písku pod tlakem vzduchu asi 6 barů na povrch dřeva. Měkčí místa dřeva jsou přitom vydřená více než tvrdší. Tímto způsobem vzniká relativní povrch, u kterého zřetelně vystupuje přirozená struktura dřeva. U menších ploch se používá místo tryskáče písku brusný špalík ze dřeva obsahující otvory, které se naplní pískem. Povrch dřeva se tře špalíkem. Po okartáčování zbytků lze plochu mořit a lakovat.

Kartáčováním se dosahuje podobně strukturovaných povrchů, jako u pískování. K ručnímu se používají speciální ocelové kartáče. Tahy kartáčem se provádějí podél vláken.

Vypalováním se zuhelnaťuje neohoblované nebo ohoblované masivní dřevo bez spár plamenem pájecí lampy nebo svařovacího hořáku. Předchozím ošetřením kyselinou dusičnou nebo kyselinou chlorovodíkovou se zuhelnatění urychlí. Na rozdíl od pískování se u vypalování opracovává nejlépe pravá strana dřeva. Po vykartáčování ocelovým kartáčem silně vystoupí tmavší letní dřevo. Na závěr se povrch kartáčuje kartáčem se silnými štětinami a mýdlovou vodou, aby se odstranily prachové zbytky zuhelnatělého dřeva.