1 Základní dělení a funkce vstřikovacích strojů

Obsah kapitoly

- 1.1 Pístové vstřikovací stroje

- 1.2 Šnekové vstřikovací stroje

- 1.3 Základní charakteristika šnekového vstřikovacího stroje

Nezbytným vybavením pro technologii injekčního vstřikování (viz video níže) je kromě vstřikovacího stroje i vstřikovací forma (vstřikovací nástroj) a periferní zařízení (především temperační jednotka, která řídí a kontroluje tepelné procesy ve vstřikovací formě). Vzájemná interakce těchto tří základních komponent je řízena prostřednictvím technologických parametrů, mezi které patří především teplota, tlak, doba, dráha a rychlost. Toto základní vybavení může být rozšířeno ještě o další příslušenství a periférie, kterými jsou například transportní a dopravníkové systémy s integrovaným sušením, roboty, manipulátory apod. Perifériím bude blíže věnována kapitola periferie a přídavná zařízení vstřikovacích strojů.

Video: Injekční vstřikování (video zde, všechna práva vyhrazena společnosti ARBURG GmbH + Co KG)

Pro zajištění základních funkcí je nezbytné, aby vstřikovací stroj a podle potřeby i vstřikovací nástroj a periferie byly napojeny na zdroj elektrické energie (především stroj, na který jsou napojeny periferie), vodní okruh (chlazení stroje, temperance vstřikovací formy) a případně zdroj stlačeného vzduchu (vstřikovací forma a další periferie, jako např. robot). Ve všech případech je daný zdroj napojen na centrální rozvaděč, který zajišťuje jeho regulaci a nasměrování k systémům, kde má své využití (elektřina - rozvodná a pojistková skříň, voda – regulátory průtoku případně teploty, vzduch – regulátory tlaku) [2, 3].

Vstřikovací stroje, označované také jako vstřikolisy, jsou primárně určeny pro zpracování polymerních materiálů, především v podobě granulí. Polymery a směsi rovněž mohou být dodávány ve formě prášku či hmoty těstovinové konzistence. Na těchto strojích lze zpracovávat i kapalinné systémy. Vstřikolisy je možné dělit do skupin dle různých kritérií:

- dle pohonu zajišťující pohyb v hlavních osách stroje (posuvy vstřikovací a uzavírací jednotky);

Tyto pohony tvoří hydraulické motory (hydraulické vstřikovací stroje) nebo elektrické motory (elektrické vstřikovací stroje). Existují i hybridní vstřikovací stroje, které kombinují přednosti obou typů pohonů. - dle pracovního členu v tavící komoře vstřikovací jednotky;

Dělení na pístové vstřikovací stroje a šnekové vstřikovací stroje. - dle směru posuvu pohyblivé desky uzavírací jednotky bez ohledu na pozici vstřikovací jednotky;

Pokud se deska pohybuje v horizontální rovině (zleva doprava či naopak), tak jde o horizontálně orientované vstřikovací stroje, zatímco co u vertikálních vstřikovacích strojů se upínací deska uzavírací jednotky pohybuje shora dolů či naopak. - dle typu zpracovávaného plastu;

Dělení na vstřikolisy pro zpracování termoplastů, reaktoplastů či kaučuků. - dle počtu desek uzavírací jednotky (dvoudeskové a třídeskové);

- dle počtu šneků (jednošnekové, vícešnekové);

- dle rychlosti otáček šneku (rychloběžné, pomaloběžné);

- dle použití předplastikace ve vstřikovací jednotce (bez předplastikace, s předplastikací);

- dle počtu vodících tyčí uzavírací jednotky (bez vodících tyčí nebo také bezsloupkové, se dvěma vodícími tyčemi nebo se čtyřmi vodícími tyčemi);

- dle maximální síly, kterou je uzavírací jednotka schopna vyvinout, viz dále uzavírací a uzamykací síla (malé vstřikolisy do 500 kN = 50 tun, střední vstřikolisy 500 až 5000 kN = 50 až 500 tun a velké vstřikolisy nad 5000 kN = 500 tun; v praxi se běžně používá spíše označení v tunách) apod.

Zpět na začátek

1.1 Pístové vstřikovací stroje

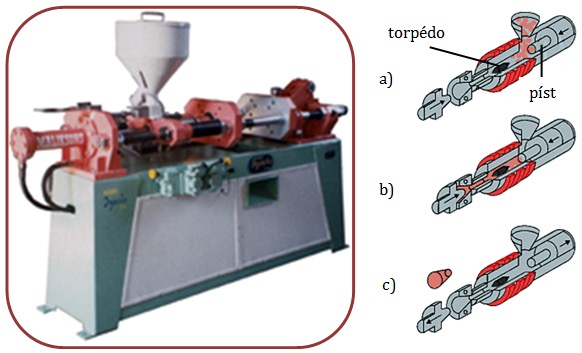

Nejstarším typem jsou vstřikolisy, v jejichž vstřikovacích jednotkách jsou umístěny písty, které jsou omezeny pouze na pohyb vpřed a vzad a to v ose pístu, viz obrázek 1. Pokud je píst v zadní pozici, padá před něj z násypky plast (granulát nebo prášek). Pohybem pístu vpřed dochází k posunu plastu dále do vytápěné části tavící komory, kde se pevné částice platu vlivem působícího tepla mění ve viskózní taveninu. Tlakem pístu se tavenina dostává až k trysce umístěné na konci tavící komory a dále do výrobního nástroje (vstřikovací formy). Před tryskou vstřikovací jednotky je umístěno ještě torpédo, které tavenina plastu musí obtékat, čímž je zajištěno aspoň částečně její promíchání a homogenizování teploty v celém objemu. V současnosti jsou pístové vstřikolisy již téměř zcela vytlačeny vstřikovacími stroji, jejichž vstřikovací jednotka je osazena šnekem, který kromě základního pohybu vpřed a vzad je schopný provádět také rotační pohyb, který zajišťuje lepší promíchání taveniny, před jejím vstříknutím do formy. Vzhledem k využívání pístových vstřikolisů již pouze pro speciální aplikace, bude tato publikace zaměřena především na popis a funkci šnekových vstřikovacích strojů, které umožňují zpracování širokého rozsahu materiálů a to i polymerů, u kterých je nezbytné přesné řízení jejich teplotního zatěžování, což pístové vstřikovací stroje neumožňují.

Obr. 1: Pístový vstřikovací stroj se dvěma vodícími tyčemi (vlevo) a schéma průběhu vstřikovacího cyklu (vpravo)

(a) dávkování granulátu, (b) plastikace dávky a vstřikování taveniny, (c) odformování výrobku

Zpět na začátek

1.2 Šnekové vstřikovací stroje

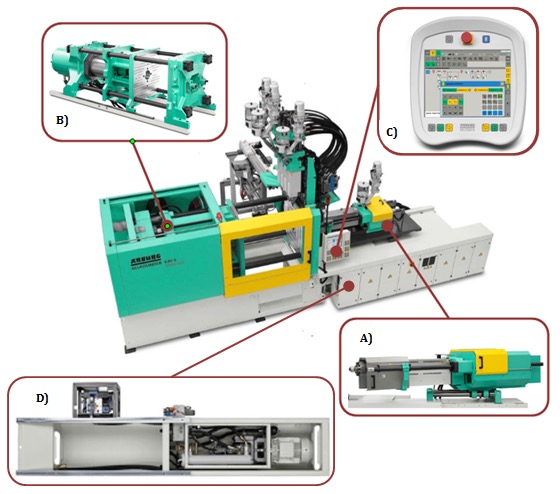

Základní koncept konstrukce šnekových vstřikovacích strojů je zachycen na obrázku 2. Jsou zde znázorněné základní jednotky a jejich rozmístění na rámu stroje. Konkrétně jde o vstřikovací jednotku, uzavírací jednotku a řídící a kontrolní jednotku. Pro jednoznačné určení a popis daného konstrukčního řešení se užívá orientace uzavírací jednotky, přičemž nejběžnější jsou vstřikolisy s horizontálně orientovanou uzavírací jednotkou, což je i varianta zachycená na obrázku 2. Jak bylo zmíněno výše, druhou možnou orientací uzavírací jednotky je vertikální. Vstřikovací jednotka může být orientována téměř libovolně. Běžně používaná je opět horizontální nebo vertikální orientace vstřikovací jednotky. Při používání více vstřikovacích jednotek na jednom stroji (viz kapitola multikomponentní vstřikování) je možné se sekat i se vstřikovací jednotkou orientovanou pod úhlem, nejčastěji 45°. Existují i konstrukční řešení vstřikolisů, kde je možné polohu a orientaci vstřikovací a uzavírací jednotky měnit.

Vzhledem k velkému množství typů polymerů, které lze pomocí technologie injekčního vstřikování zpracovávat, stále vyšším nárokům na složitost i rozměry výrobků a energetické úspory, výrobci vstřikovacích strojů nabízejí velké množství různých typů strojů rozmanitých velikostí a modelů, ať už úzce specifikované pro konkrétní aplikace, nebo stroje modulární konstrukce, které vzhledem ke svému „stavebnicovému“ řešení lze snadno přestavovat a upravovat dle požadavků zpracovatele polymerních materiálů.

Obr. 2: Horizontální vstřikovací stroj se zvýrazněnou (A) vstřikovací jednotko, (B) uzavírací jednotkou

(C) komunikačním rozhraním řídícího a kontrolního systému a (D) rám stroje s hydraulickým pohonem

Zpět na začátek

1.3 Základní charakteristika šnekového vstřikovacího stroje

Níže budou popsány základní parametry šnekových vstřikovacích strojů. Patří mezi ně plastikační kapacita, vstřikovací kapacita či parametry šneku, kterými jsou průměr D a jeho délka L (uváděné jako poměr L/D). Mimo charakteristiky vstřikovací jednotky je ještě udávána charakteristika uzavírací jednotky, která je vyjádřena maximální velikostí uzavírací síly. Dále je mezi základními informacemi o uzavírací jednotce uváděna i velikost upínacích desek u bezsloupkových systémů, světlost mezi sloupky u sloupkových systémů, či minimální a maximální dráha, na které je možné vyvinout uzavírací sílu v plném rozsahu, což určuje maximální rozměry vstřikovací formy (výšku), kterou je možné na daný vstřikolis upnout, (viz kapitola uzavírací jednotka). Kromě těchto charakteristik se udává ještě typ šneku, kterým je vstřikovací jednotka osazena, pokud jde o jiný než standardní šnek, (viz kapitola šneky vstřikovacích strojů).

Platforma sdružující evropské výrobce strojů pro zpracování plastů zavedla jednotné označení pro vstřikolisy. Výsledkem je formát zvaný EUROMAP, který zahrnuje dvě čísla (AAA / BBB). První číslo představuje maximální uzavírací sílu uzavírací jednotky daného stroje. Druhé číslo představuje hodnocení vstřikovací jednotky a vzniklo z podílu maximálního vstřikovacího tlaku (bar) a velikostí maximální dávky (cm3), to vše ještě dělené hodnotou 1000. Výsledné číslo zůstává stejné, i když je pro danou vstřikovací jednotku použit šnek s jiným průměrem. Pro specifikaci vstřikovacího stroje však tento údaj není příliš vypovídající.

Zpět na začátek