5 Povrchová úprava a opotřebení prvků vstřikovací jednotky

Opotřebení vstřikovací jednotky (tavící komory, šneku, trysky a zpětných uzávěrů) bylo nutné řešit především s ohledem na ekonomickou stránku technologie injekčního vstřikování plastů. Samotných příčin zvýšeného opotřebení funkčních součástí vstřikovací jednotky může být několik. Z hlediska technologických parametrů to mohou být například nastavení příliš vysokého protitlaku, vysoká rychlost dávkování, nevhodné nastavení teplotního profilu na topných zónách tavící komory apod. Vyztužující plniva typu skelných vláken, kovových či keramických prášků jsou také příčinou mechanické abraze prvků uvnitř tavící komory. Zvýšené zpracovatelské teploty mohou způsobovat i chemickou korozi jinak odolných materiálů. Zdrojem agresivní sloučeniny se mohou uvolňovat především z aditiv a chemických modifikátorů, které jsou v polymerech obsaženy, jako například retardéry hoření apod. Za účelem minimalizace koroze a opotřebení prvků vstřikovací jednotky procházejí jejich části, které jsou ve styku s taveninou polymeru, povrchovými úpravami, jakými jsou cementace, nitridace, pancéřování apod.

Obecně prvním krokem zlepšení korozivní a abrazivní odolnosti součástí vstřikovací jednotky bylo zvýšení povrchové tvrdosti kalením (u šneků se přešlo ke kalení celého povrchu nejen kalení závitů). Kromě vlivu zpracovávaných materiálů (a to jak typů polymeru, tak typu a množství aditiv) mají na výsledné opotřebení velký vliv rovněž technologické parametry, kterými jsou především otáčky a rychlosti pohybu šneku. Dalšími slabými místy jsou oblasti těsnění. Kromě odolného materiálu a povrchových úprav by ke snížení koroze a abraze měla přispět i geometrie dotčených částí vstřikovací jednotky. Pohyb materiálu by měl být maximálně plynulý bez překážek. Konstrukce dílů vstřikovací jednotky by neměla vést k zastavení toku materiálu a k jeho hromadění a měla by umožnit snadnou výměnu jednotlivých segmentů vstřikovací jednotky. Kromě kalení jsou povrchy součástí vstřikovacích jednotek nitridovány, což rovněž zvyšuje jejich odolnost proti abrazi. Efektivní tloušťka nitridované vrstvy je však do 0,4 mm. Korozní odolnost roste se zvýšeným obsahem chromu v oceli. Jednou z posledních technik, které zvyšují korozní a abrazní odolnost je bimetalická úprava, kdy na povrch součástí vstřikovacích jednotek je navařena další vrstva materiálu se zvýšenou odolností a to běžně v tloušťkách 1,5 až 2 mm. Ochranná vrstva bývá tvořena slitinami niklu, slitinami železa a boru se zvýšeným obsahem chromu nebo kompozitními materiály s karbidy wolframu. Jednotlivé metody zvyšování korozní a abrazní odolnosti závisí na velikosti součástí. U menších dílů je možné díly objemově kalit, což vzhledem k cenové náročnosti a křehkosti dílů není vhodné pro rozsáhlejší segmenty. Vhodnou kombinací těchto technik lze dosáhnout zvýšení korozní a abrazní odolnosti při přiměřených nákladech. U šneků je často celý povrch šneku zakalen a na plochy závitu je navařena slitina niklu. Zpětné ventily a trysky bývají z ocelí obsahujících vyšší objem chromu a jsou nitridované.

- Renovace šneků

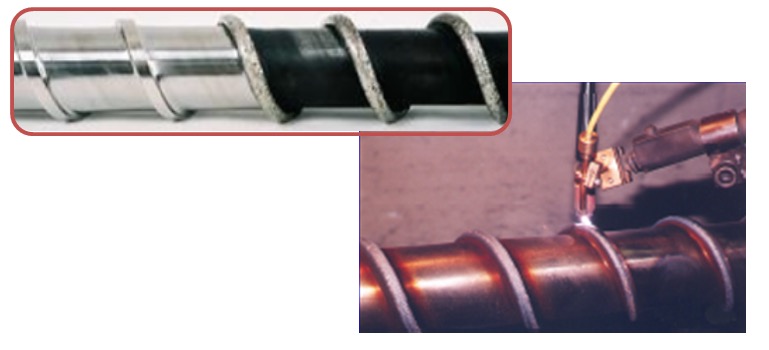

Dlouhodobé používání se nakonec projeví na všech funkčních částech vstřikovací jednotky. Oprava menších dílů, jakými je tryska, čelo šneku nebo zpětný uzávěr není příliš ekonomicky výhodná a i z funkčního hlediska je proto lepší celý díl vyměnit za nový. Jinak tomu je u tavící komory a šneku. Při snížení plastikačního výkonu, kolísající kvalitě taveniny, nerovnoměrném dávkování případně jiných závadách, které by mohly indikovat zhoršení funkčnosti šneku nebo tavící komory, se přistupuje k tzv. renovaci. Při tomto procesu je na pracovní povrch dílu navařen tvrdokov (obsahují především wolfram, kobalt či chrom) a následně opět obroben do požadovaných rozměrů, viz obrázek 26. Tento proces bývá také označován jako pancéřování.

Obr. 26: Renovace šneku