11 Porovnání elektrických, hybridních a hydraulických vstřikovacích strojů

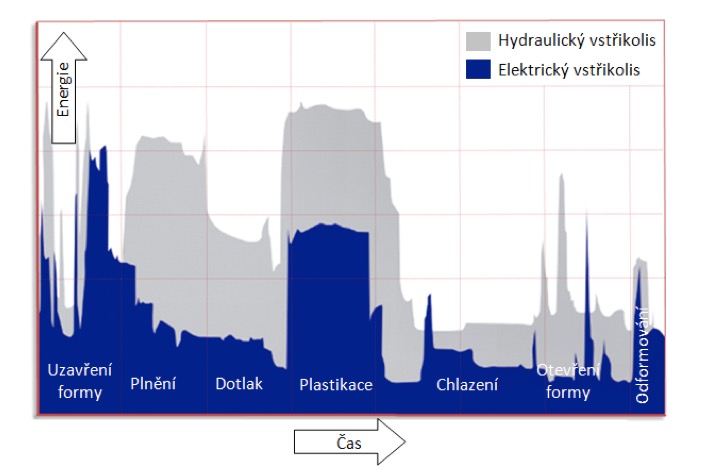

V současnosti jsou na trhu z hlediska pohonů tři základní typy vstřikovacích strojů. Hlavní pohyby uzavírací a vstřikovací jednotky jsou vyvozeny buďto elektromechanickým pohonem (plně elektrické stroje s velmi rychlými servomotory), nebo elektrohydraulickým pohonem (plně hydraulické stroje s čerpadly) anebo kombinací obou pohonů (hybridní stroje), kdy jsou kombinované výhody obou typů pohonů. Plně elektrické stroje jsou prosazovány především kvůli vysoké účinnosti celého systému a výrazným energetickým spotřebám během vstřikovacího cyklu, viz obrázek 56. Hybridní stroje se potom ve spotřebě energie pohybují mezi oběma znázorněnými průběhy. Nelze však jednoznačně tvrdit, že vzhledem k energetickým úsporám (které podle některých zdrojů představují 60 až 70%) jsou plně elektrické stroje nejlepší. Při vzájemném porovnání musí být vždy brána v úvahu daná aplikace, což zahrnuje jak velikost produkce, tak design výrobku, výrobní cyklus, potřebnou uzamykací sílu, velikost dávky taveniny apod..

Obr. 56: Srovnání spotřeby energie během vstřikovacího procesu pro plně elektrické a plně hydraulické stroje

Největší nevýhodou hydraulických strojů je fakt, že čerpadlo je v chodu, i když zrovna není potřebný velký výkon stroje. Většina čerpadel totiž pracuje při konstantní rychlosti otáčení bez ohledu na aktuální požadavky aplikace. V lepším případě je přebytečná energie přesměrována do akumulátorů, v horším je ze systému uvolňována ve formě tlakových ztrát nebo jiné energie (teplo), což výrazně snižuje efektivitu hydraulických systémů. Hydraulické stroje umožňují dosáhnout velkých vstřikovacích rychlostí, vysokých uzavíracích sil a umožňují i velmi dlouhého působení dotlaku na rozdíl od plně elektrických vstřikolisů, u kterých je řízení dotlakové fáze problematické. Z hlediska údržby jsou méně náročné právě hydraulické stroje, které jsou poháněny pouze jedním nebo dvěma elektrohydraulickými pohony, zatímco plně elektrické stroje jsou osazeny větším počtem servomotorů, které mohou být náchylnější k poruchám. Dalším faktem, který hovoří ve prospěch plně hydraulických strojů, je jejich nižší pořizovací cena a to přibližně o 10 až 20%, i když celková spotřeba energie je nižší u plně elektrických strojů.

Výhodou, která zajišťuje energetické úspory při použití plně elektrických strojů, je velmi vysoká účinnost servopohonů, které jsou v běhu pouze, když to vyžaduje daná operace vstřikovacího cyklu. Servopohony také eliminují potřebu přítomnosti hydraulické kapaliny a především jejího chlazení. S elektrickými vstřikolisy (viz video níže) je možné zkrátit výrobní cyklus a jejich chod není ani tak hlučný. Nevýhody plně elektrických vstřikolisů se projeví při nasazení formy, která obsahuje hydraulické tahače jader (nutnost použití přídavného hydraulického agregátu). Řešením je použití servopohonů, které by pohybovaly jádry ve formě, což je ale ve srovnání s hydraulickými válci nákladnější. Méně výhodné je použití servomotorů u aplikací, které vyžadují velké uzavírací síly a dlouhé působení dotlaku. V těchto případech je výhodnější použití hybridních strojů. Přednosti plně elektrických strojů (přesný pohyb, čistota pracovního prostředí apod.) jsou plně využity při výrobě menších dílů, na které jsou kladeny vysoké kvalitativní nároky (medicínské aplikace).

Video: Hydraulický x Elektrický vstřikolis (video zde), všechna práva vyhrazena společnosti ARBURG GmbH + Co KG)

Celkově se trh vyrovnává a plně hydraulické stroje jsou nahrazovány elektrickými nebo hybridními vstřikolisy. Velký potenciál plně elektrických a hybridních strojů je především mezi malými a středními stroji (uzavírací síla do 5000 kN). Mezi velkými vstřikolisy jsou však stále široce používané i hydraulické stroje. Velkou konkurencí pro ně jsou však hybridní provedení vstřikolisů.

Vstřikovací stroje navrhované pouze pro zpracování reaktoplastů a elastomerů mají až o polovinu menší energetické nároky, než stroje téže velikosti konstruované pro zpracování termoplastů. Tento fakt je dán především jinými požadavky na vstřikovací jednotku, která není vytápěna a vzhledem k velké tekutosti termoplastů a především elastomerů je možno používat i výrazně nižší vstřikovací tlaky, což snižuje i nároky na uzavírací jednotku.