14 Další stroje pro zpracování plastů

Obsah kapitoly

- 14.1 Vytlačování (extruze) a vytlačovací stroje (extrudery)

- 14.2 Vyfukování

- 14.3 Vstřikování s podporou vody / plynu

- 14.4 Vstřikování s pulzací taveniny

Technologie injekčního vstřikování je sice nejrozšířenějším způsobem zpracování polymerů, není však jediným. Dalšími způsoby jsou například vytlačování (extruze), vyfukování, tvarování, přetlačování, kalandrování, zvlákňování, technologie výroby prototypů (3D tisk, laser sintering, STL apod.) a další. Dále však již budou rozepsány pouze vybrané technologie a stroje.

Zpět na začátek

14.1 Vytlačování (extruze) a vytlačovací stroje (extrudery)

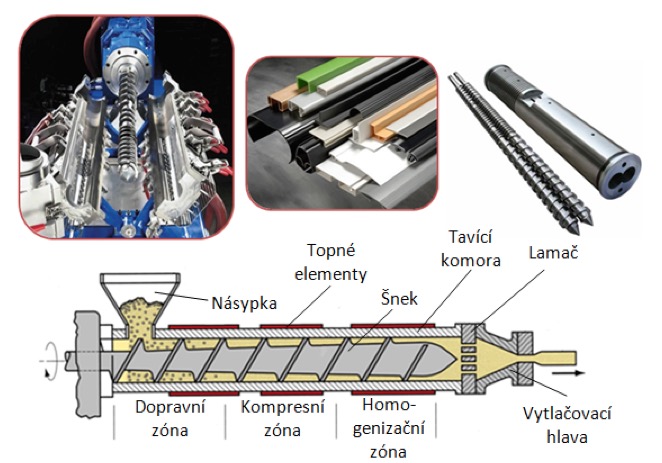

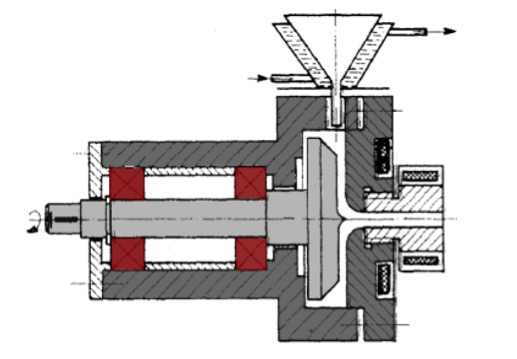

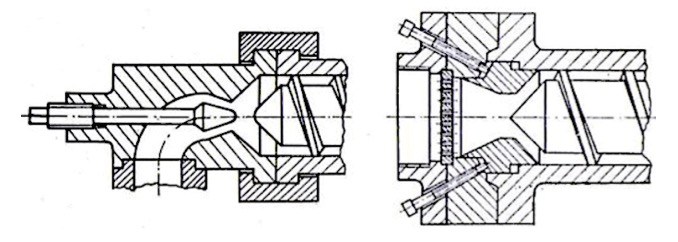

Extruze je kontinuální proces, při kterém dochází k nepřetržité plastikaci materiálu a vzniklá tavenina je následně protlačována přes vytlačovací hlavy, kde je tvarována do požadované formy (folie, profily, trubky, tyče apod.). Základními součástmi jsou plastikační jednotka, kontrolní a řídící jednotka (analogické k vstřikolisům) a vytlačovací hlava, která formuje taveninu a nahrazuje tak vstřikovací nástroj s uzavírací jednotkou. Vytlačovací stroj musí zajistit především rovnoměrnou dopravu taveniny bez pulzace (před čelem šneku) a bez orientace makromolekul (případně plniva), rovnoměrné prohřátí taveniny s homogenním rozmícháním všech aditiv a vysoký vytlačovací výkon. Vytlačovací stroje se dělí podle několika hledisek. Prvním může být rychlost otáček šneku. U rychloběžných strojů dosahuje šnek otáček 250 až 1500 za minutu). Vzhledem k velmi intenzivnímu tření není nutné vytápět plastikační jednotku v celé délce, ale pouze na jejím začátku. Délka šneku zde není rovněž tak velká jako u strojů pomaloběžných, pouze 15 až 17 D. Pomaloběžné stroje mají plastikační jednotku vyhřívanou v celé délce a délka šneku je až do 30 D. Z konstrukčního hlediska se vytlačovací stroje dělí na jednošnekové, vícešnekové, pístové a diskové. Jednošnekové vstřikovací stroje (viz obrázek 81) se vyrábí standardně se šneky o průměru 20 až 200 mm. Pohánění šneků zajišťují elektromotory. Mezi nejrozšířenější vícešnekové stroje patří dvoušnekové extrudery. Podle smyslu vzájemného otáčení se dělí na dvoušnekové stroje se souběžným otáčením (oba šneky se otáčí ve stejném směru) a s protiběžným otáčením (šneky se točí proti sobě), viz obrázek 82. Rotace dvou šneků zvyšuje výkonnost plastikace (větší výstupní tlak taveniny) a zajišťuje velmi intenzivní promíchání taveniny a rychlejší tavení plastu, což umožňuje použití kratších šneků. Vzájemné prolínání šneků má i samočisticí účinek, což snižuje dobu potřebnou pro vyčištění plastikační komory při změně zpracovávaného materiálu. Protiběžné šneky mají menší hnětací účinnost než stejnoběžné, protože šneky do sebe zasahují velmi těsně a komory mezi šneky jsou proto menší. Stejnoběžné uspořádání šneků tak umožňuje větší výměnu hmoty (lepší hnětení), protože do sebe vzájemně zasahují v menší míře. Pracovní člen pístových vytlačovacích strojů netvoří šnek, ale jak název napovídá, píst. Jinak konstrukce vytlačovacího stroje v podstatě odpovídá extruderům šnekovým. Na rozdíl od šnekových strojů nepracují pístové stroje kontinuálně, ale cyklicky, podobně jako vstřikovací stroje, a proto je jejich využití v současné době minimální. Velikost pístového extruderu vychází z potřebného vytlačovacího výkonu a parametrů plastikační jednotky, kterými jsou hlavně průměr pracovního válce a zdvih pístu. Vzhledem k pohybu pístu je možno použít jak hydraulického tak elektrického pohonu. Přechodem mezi šnekovými a pístovými extrudery jsou diskové vytlačovací stroje. Mezi rotujícím diskem a čelní třecí deskou je úzká štěrbina, do které postupně propadává materiál z násypky stroje, viz obrázek 83. Působením tření dochází k plastikaci polymeru, který je kontinuálně ve formě taveniny vytlačován směrem k vytlačovací hlavě. Vzniklá tavenina má homogenní teplotu. Další výhodou diskových extruderů je velmi rychlá plastikace. Tavenina na vstupu do vytlačovací hlavy má však malý tlak. Tento problém je řešen konstrukcí diskového vytlačovacího stroje se šnekem nebo spirálového extruderu, který vychází z diskového extruderu, přičemž povrch disku není hladký, ale je v něm z obou stran vyfrézovaná spirála v hloubce několika milimetrů.

Obr. 81: Schéma extruderu, jednošnekový extruder (vlevo) a plastikační komora dvoušnekového (vpravo)

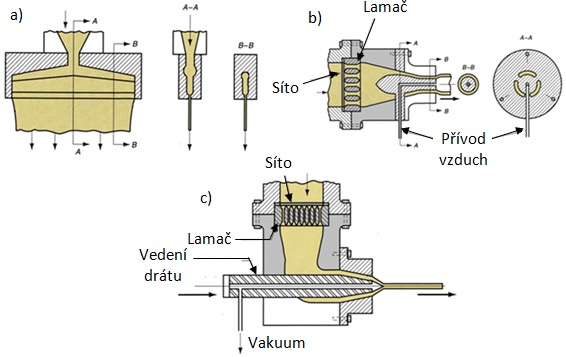

a) Šnekové extrudery

Dnes jsou k vytlačování nejčastěji požívány šnekové extrudery (hlavně jednošnekové a dvoušnekové). Plast je opět nejčastěji ve formě granulátu (případně prášku) dodáván do násypky plastikační jednotky, odkud je odebírán otáčejícím se šnekem a dále přepravován do vyhřívané části tavící komory, kde dochází vlivem působení tepla a tření k jeho natavení. Tavenina se postupně dostává až před čelo šneku, kde má tlak přibližně 10 až 40 MPa (podle nastavených otáček šneku a zpracovávaného materiálu) a dále do vytlačovací hlavy, ve které dochází během formování taveniny naopak k poklesu tlaku až na hodnotu okolního prostředí na výstupu z hlavy. Šnek v plastikační jednotce po celou dobu výroby nevykonává žádný jiný pohyb než rotační a standardně má opět konstrukci složenou ze tří zón, viz kapitola parametry závitu šneku. Samotný profil šneku je potom individuálně upravený podle typu zpracovávaného materiálu a podle konkrétních požadavků (šneky určené pouze pro roztavení materiálu, intenzivní promíchání taveniny pro probarvení nebo rovnoměrné rozložení plniva či odplynění taveniny apod.). Před vstupem materiálu do vytlačovací hlavy tavenina prochází lamačem, viz obrázek 81, který má homogenizovat tlak a rychlost procházející taveniny a rozrušuje rotační pohyb taveniny, který je způsoben točícím se šnekem. Po průchodu lamačem se všechny částice taveniny pohybují přímočaře pouze v jednom směru. O lamač je ještě často zapřeno síto, které zachytává nečistoty v tavenině. Tlak taveniny před čelem šneku a zejména jeho rovnoměrné rozložení může být řízeno rovněž použitím regulačních ventilů, viz obrázek 84. U moderních strojů je tato regulace prováděna automaticky v závislosti na aktuální hodnotě tlaku, naměřené před čelem šneku. Geometrie vytlačovacích hlav navazujících na tavící komoru musí umožnit plynulý průchod taveniny, aniž by v nějaké části docházelo k jejímu hromadění nebo dokonce k zastavení toku taveniny. Povrch tvarové části vytlačovacích hlav proto musí být velmi hladký. Tlak taveniny ve vytlačovací hlavě musí být rovnoměrně rozložený a to v celém průřezu tvarovaného profilu, což zajistí i homogenní výtokovou rychlost celého profilu. Vytlačovací hlavy jsou s tavící komorou spojeny šrouby nebo bajonetovým mechanismem, aby byla umožněna jejich rychlá a snadná výměna. Zahřívání vytlačovací hlavy je opět realizováno nejčastěji odporovými pásy s vlastní regulací teploty. Pokud bude materiál ve vytlačovací hlavě tuhnout, potom může dojít až ke zpětnému toku taveniny v plastikační jednotce (tavenina se začne pohybovat proti šneku). Povrch vytlačovaného profilu (výrobku) nebude v takovémto případě hladký. Příliš vysoká teplota vytlačovací hlavy rovněž není příliš vhodná. Materiál sice protéká vytlačovací hlavou velmi plynule, za ní se však deformuje a je problematické udržení požadovaných tvarů a rozměrů vytlačovaného profilu. Vytlačovací hlavy se dělí na přímé, příčné, šikmé a přesazené. Přímé vytlačovací hlavy mají výstup i vstup v jedné ose a to v ose šneku, viz obrázek 85a, b. Využívá se pro zpracování viskózních a středně viskózních materiálů a jsou určeny pro výrobu většiny běžných profilů (tyče, desky, trubky, fólie apod.). U příčných vytlačovacích hlav vychází materiál ve směru kolmém na osu šneku, viz obrázek 85c. Zpracovávaný materiál musí mít dostatečnou tekutost, aby plynule prošel vytlačovací hlavou i při nucené změně směru toku o 90°. Tyto hlavy jsou určené především k oplášťování vodičů nebo k výrobě fólií, které vznikají vyfukováním kruhového nebo oválného rukávu. Pro opláštění méně tekutými materiály (PVC) jsou používány šikmé hlavy. Vzhledem ke změně směru toku v intervalu od 40° do 60° nejsou průtoku taveniny vytlačovací hlavou kladeny tak velké odpory jako u příčných hlav.

Obr. 82: Uspořádání šneků u dvoušnekových extruderů, stejnoběžné otáčení (vlevo), protiběžné otáčení (vpravo)

Obr. 83: Schéma diskového vytlačovacího stroje

Obr. 84: Schéma regulačních ventilů

Na obrázku 85b je znázorněna přímá hlava pro výrobu trubek. Vnější rozměr trubky je dán rozměry hubice a vnitřní rozměr je tvořen trnem, který je taveninou obtékán.

Obr. 85: Možnosti uspořádání vytlačovacích hlav, (a) přímá vytlačovací hlava (výroba desek), (b) přímá vytlačovací hlava (výroba trubek), (c) příčná vytlačovací hlava (oplášťování kabelů)

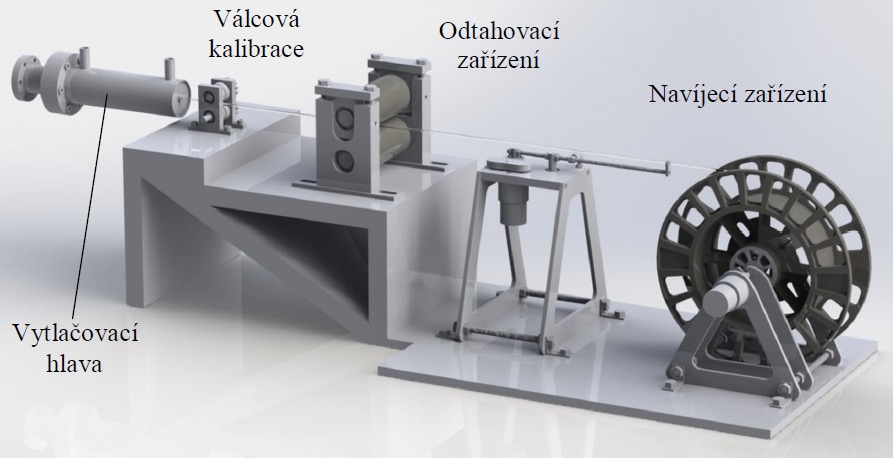

Vnitřní dutina plastikační komory je stejně jako u vstřikolisů přesně obrobena a její tvrdost je zvýšena nitridováním. Vrstva s vyšší tvrdostí je však postupně odírána (působeném abrazivních aditiv v polymerech), případně je narušena působením vlhkosti či jiných látek. Výsledkem je špatné vedení šneku a zhoršen přesnosti jeho uložení v tavící komoře, snížení plastikačního výkonu stroje a špatná homogenita taveniny. Celkově tak vzrůstá namáhání šneku. Obecně platí, že čím vyšší tekutost má tavenina v plastikační jednotce, tím menší vůli by měl mít šnek uložený v komoře. Podobnou povrchovou úpravu jako šneky využívané pro vstřikování mají i šneky vytlačovací. Pro speciální účely mohou být pokryty i tvrdokovem (viz kapitola povrchová úprava a opotřebení prvků vstřikovací jednotky). Vyhřívání plastikační jednotky je nejčastěji zajištěno elektrickými odporovými pásy. Dalšími, ne tak často využívanými způsoby vytápění, je indukce či ohřev cirkulujícím médiem (především voda či olej). Oblast kolem násypky je rovněž jako u vstřikovacích jednotek chlazena. Jednotlivé topné zóny mají samostatnou regulaci, aby bylo možné nastavit požadovaný teplotní profil v celé délce plastikační jednotky. Násypka může být opět napojená na systém automatické dopravy materiálu, sušárnu nebo směšovací zařízení. Ovládacím rozhraním je opět dotykový LCD displej. Nastavovanými parametry jsou především teploty topných zón a rychlost otáček šneku extruderu. Na řídící a kontrolní jednotku mohou být napojena všechna zařízení, která jsou součástí vytlačovací linky, která je uzpůsobena konkrétním požadavkům. Nejčastěji používanými periferiemi, které jsou součástmi vytlačovací linky, jsou kalibrační a měřící zařízení, chlazení, odtah, dělení, potisk či jiná povrchová úprava, viz obrázek 86. Polymerní tavenina je stlačitelná, proto po průchodu vytlačovací hlavou má tavenina tendenci se roztahovat, čímž se značně mění rozměry a tvar vytlačovaného profilu, proto hned za vytlačovací hlavu je umístěno kalibrační a měřící zařízení, které profil upravuje na požadovaný rozměr (průvlaková, podtlaková a přetlaková kalibrace). Po kalibraci rozměrů následuje chlazení, které zafixuje tvar výrobku. Tento proces je většinou realizován ve vodní lázni, nebo ve vodní mlhovině, případně je využito chlazení stlačeným vzduchem. Dalšími součástmi linky je odtah, který zajišťuje posun vytlačeného profilu mezi jednotlivými stanovišti. Před odtahem bývá umístěno zařízení, které zajišťuje potisk povrchu výrobku. Součástí odtahu je i navíjecí zařízení nebo je za odtahem ještě dělící zařízení, které krátí profil na požadovanou velikost.

Obr. 86: Schéma vytlačovací linky

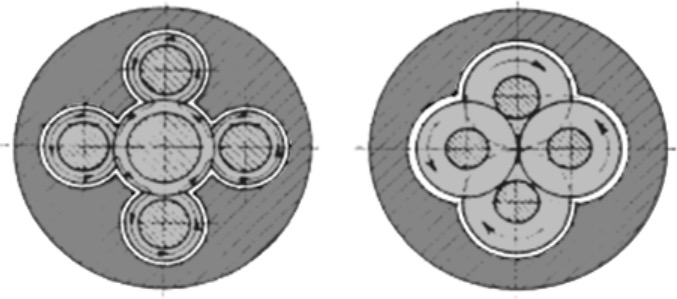

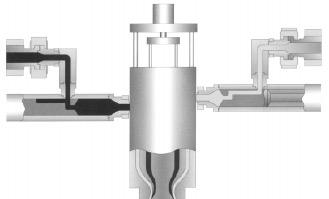

Speciální konstrukce extruderů byly zmíněny na začátku kapitoly. U vícešnekových strojů větší počet šneků zvyšuje plastikační výkon stroje, čímž roste úroveň prohnětení taveniny, viz obrázek 87. Ze speciálních konstrukcí vytlačovacích hlav jsou, kromě již zmíněných, nejdůležitější vytlačovací hlavy pro ko-extruzi, viz obrázek 88. Do těchto hlav ústí více plastikačních jednotek a jednotlivé materiály se zde vrství na sebe v požadovaném profilu. Výsledkem jsou například fólie složené z více vrstev různorodých materiálů.

Obr. 87: Vícešnekové vytlačovací stroje s centrálním šnekem(vlevo) a bez centrálního šneku (vpravo)

Obr. 88: Vytlačovací hlava pro ko-extruzi

Zpět na začátek

14.2 Vyfukování

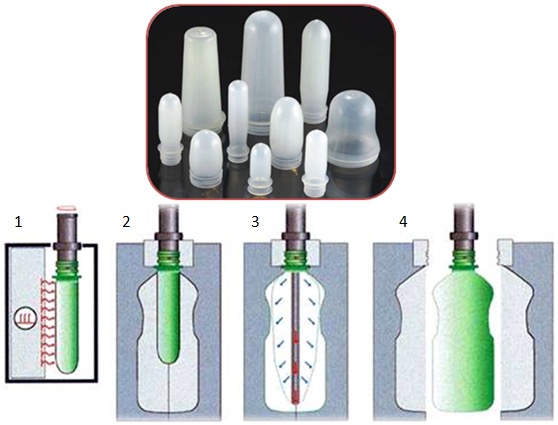

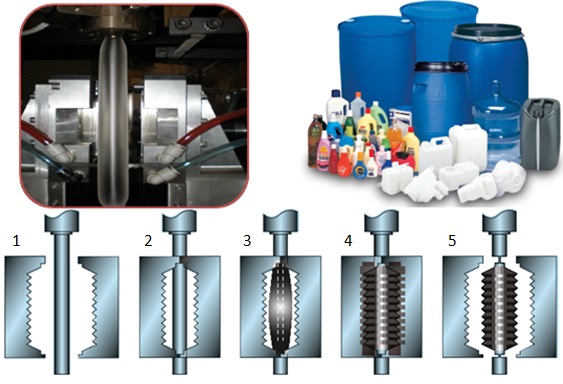

Vyfukování je technologie určená pro výrobu dutých těles (lahve, sudy, barely, kanystry apod.). Základním principem je tvarování preforem (polotovarů) působením stlačeného vzduchu. Tyto preformy byly v předešlém kroku vyrobeny buďto injekčním vstřikováním (preforma ve tvaru zkumavky) nebo extruzí (vytlačovaný profil má tvar trubky nebo rukávu a v praxi je označován jako parizon), podle čehož se rovněž technologie dělí na vstřikovací vyfukování a vytlačovací vyfukování. Podle typu zpracovávaných preforem se rovněž liší konstrukce vyfukovacích strojů. Pokud je preforma vyráběna pomocí injekčního vstřikování, potom je zpravidla vyfukovací stroj součástí linky tvořené systémem podavačů, skluzavek a přenašečů, které zajistí manipulaci s preformou a její dopravu k vlastnímu vyfukovacímu stroji, jehož vstupní součást tvoří předehřev, který preformu ohřeje na požadovanou teplotu tvarování. V dalším kroku je výrobek přenesen do vyfukovací formy, do které po jejím uzavření najede vyfukovací trn a tlakem vzduchu dojde k samotnému tvarování, viz obrázek 89. Po ochlazení výrobku je vyfukovací forma otevřena a výrobek je odformován z vyfukovacího trnu další dávkou stlačeného vzduchu nebo je odstraněn z vyfukovacího trnu stíracím mechanismem. Pro technologii vytlačovacího nebo též extruzního vyfukování je stroj mnohem komplexnější. Místo předehřevu je součástí stroje malý extruder s příčnou hlavou, která formuje taveninu do tvaru rukávu. Extruder standardně zpracovává plast ve formě granulátu, který je vkládán do násypky, viz kapitola vytlačování. V plastikační jednotce vznikne z granulátu tavenina, která je následně formovaná v příčné vytlačovací hlavě. Ve chvíli, kdy má vytlačovaný rukáv dostatečnou délku (měřeno pomocí senzorů), tak je pod vytlačovací hlavu přisunuta vyfukovací forma. Jejím uzavřením dojde ke svaření jedné strany rukávu (obvykle spodní části) a rukáv je následně odříznut nožovým mechanismem od vytlačovaného profilu. Poté vyfukovací forma přejede pod vyfukovací trn, který do formy zajede ze strany, na které nedošlo k zavaření rukávu. Finálními kroky jsou opět tvarování stlačeným vzduchem, který do formy proudí skrze vyfukovací trn, ochlazení výrobku, otevření vyfukovací formy a odformování výrobku z vyfukovacího trnu, viz obrázek 90. U obou technologií může být preforma ve vyfukovacím nástroji předtvarována a to buďto mechanicky nebo působením menšího tlaku vzduchu před aplikací dotvarovacího tlaku.

Obr. 89: Technologie vstřikovacího vyfukování s mechanickým předtvarováním (1-ohřev, 2-založení do vyfukovací formy, 3-předtvarování a vyfouknutí, 4-odformování)

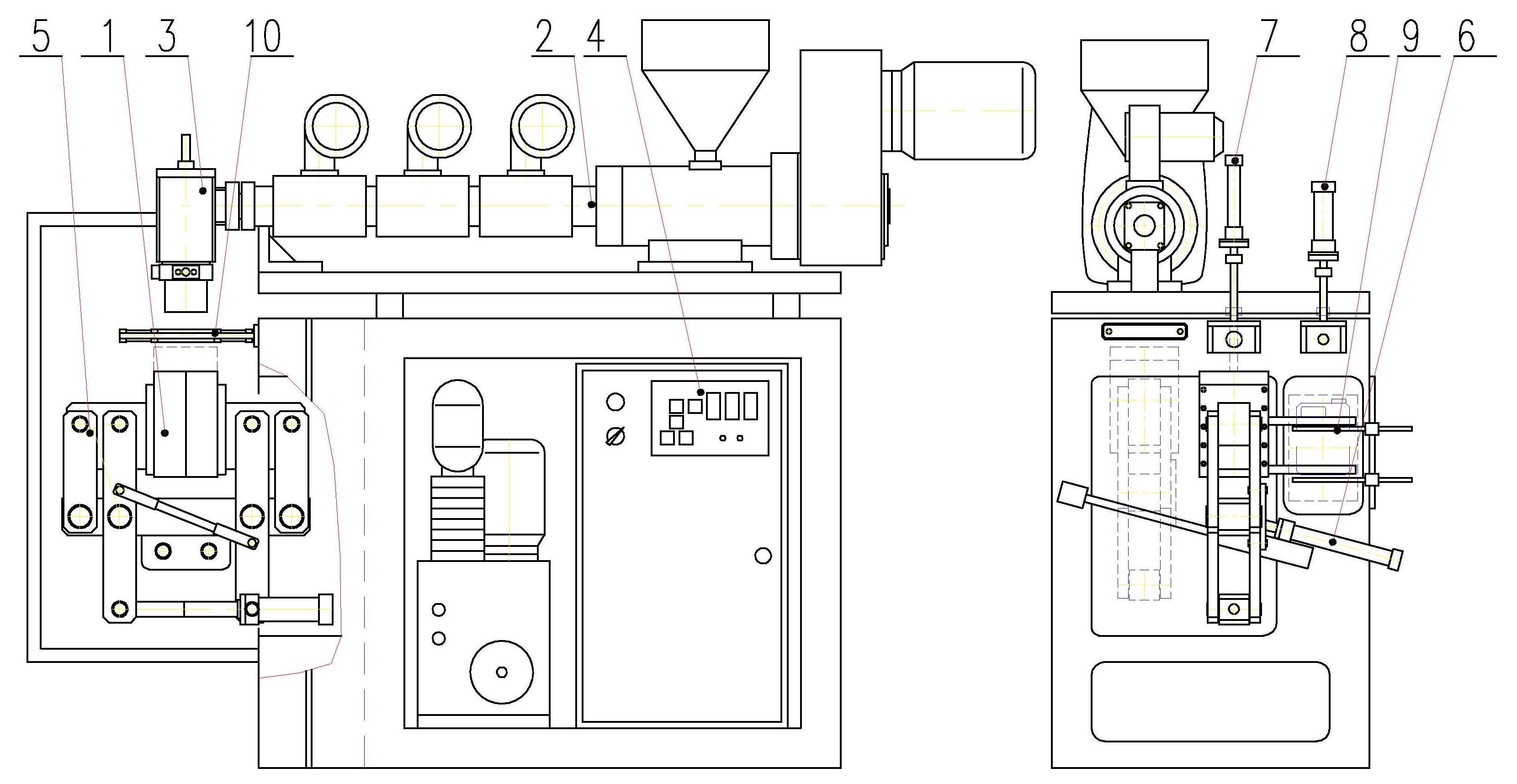

Z konstrukčního hlediska nejsou vyfukovací stroje tak náročné a složité jako vstřikolisy. Důvodem jsou především mnohem nižší tlaky (do 1 MPa, tedy řádově přibližně desetkrát menší než u injekčního vstřikování), které jsou v procesu vyfukování používány a proto celková tuhost rámu stroje může být výrazně nižší ve srovnání se vstřikolisy. Hlavními součástmi vyfukovacího stroje pro zpracování vstřikovaných preforem je, jak již bylo zmíněno, předehřev (infrazářiče nebo elektrické odporové panely), dále uzavírací jednotka, vyfukovací jednotka, řídící a kontrolní jednotka a to vše na relativně odlehčeném rámu stroje. Pro vytlačovací vyfukování je předehřev nahrazen jednošnekovým extruderem, viz obrázek 91. Ostatní hlavní části stroje jsou zachovány. Velikost stroje je úměrná velikosti výrobku (nebo násobnosti produkce), čemuž musí být uzpůsobena velikost upínací jednotky, případně plastikační kapacita extruderu.

Upínací jednotka zajišťuje opět uchycení výrobního nástroje (formy) pomocí upínacích desek, které jsou součástí uzavíracího mechanismu stroje. Způsoby upnutí formy jsou podobné jako u vstřikolisů, viz kapitola upínací desky. Uzavírací mechanismus vyvozuje zavírací sílu, která je potřebná pro stisknutí parizonu na střižných a svařovacích hranách formy a také pro udržení zavřené formy během vyfukování. Zavírací síla je obvykle generována pomocí hydraulického nebo elektrického pohonu.

Obr. 90: Technologie vytlačovacího vyfukování (1-vytlačení profilu, 2-uzavření profilu do vyfukovací formy, 3-vyfukování, 4-chlazení, 5-odformování)

Stabilní dodávku taveniny plastu zajišťuje vytlačovací stroj. Konstrukce vytlačovacích strojů musí zajistit nezávislost výtlačného množství na protitlaku, což je důležité s ohledem na regulaci tloušťky stěny parizonu, která je dána proměnlivou velikostí štěrbiny na ústí vytlačovací hlavy. Šneky používané v plastikačních jednotkách vyfukovacích strojů jsou v zásadě stejné jako šneky používané v běžném vytlačování. Jedná se o šneky jednoduché třízónové, dále pak barierové a šneky s různými typy míchacích sekcí. Rotační pohyb šneku zajišťuje elektromotor. Další pohyby stroje jsou zajištěny servopohony nebo u menších strojů pneumaticky.

Stroje pro extruzní vyfukování se dělí podle různých hledisek. Základním typem jsou stroje bez zásobníku taveniny, kde je parizon z vytlačovací hlavy dodáván kontinuálně. Stroje v této konfiguraci se používají v největší míře pro výrobu obalů a výrobků do objemu přibližně 20 litrů. Pro výrobu rozměrnějších výrobků se používají stroje vybavené zásobníkem taveniny. Zásobník akumuluje kontinuálně dodávanou taveninu z plastikační jednotky extruderu a po ukončení předchozího cyklu stroje ji ve velmi krátké době uvolní pro následující výrobní cyklus. Tím se zabrání předčasnému tuhnutí parizonu při dlouhých pracovních cyklech vyfukovacího stroje (nad 60 s) nebo se zajistí potřebná stabilita parizonu při zpracování plastů se sníženou viskozitou. Pro akumulaci může být uzpůsobena buďto vytlačovací hlava, kde zajišťuje vytlačení nahromaděné taveniny píst, nebo se tavenina hromadí v plastikační jednotce a jako píst zde působí reciproký šnek (šnek s rotačním i axiálním pohybem, jako u vstřikolisů). Dalším hlediskem pro dělení vyfukovacích strojů je počet forem, se kterými může tento stroj pracovat. Stroje bez zásobníku taveniny jsou obvykle vybaveny pro plně automatický provoz a dle jejich konfigurace je můžeme rozdělit na stroje jednoformové a dvouformové. Jestliže stroj pracuje se dvěma formami, pak se přisunují pod vytlačovací hlavu střídavě. Zatímco se první forma s parizonem přesune do pozice pro vyfukování, probíhá vytlačování parizonu pro formu druhou. Výkon stroje lze dále zvýšit použitím vícecestných vytlačovacích hlav (obvykle dvou až pěticestných). Samotná vytlačovací hlava tedy slouží k rozvodu taveniny plastu přiváděné z extruderu do podoby svisle tekoucí taveniny tvaru trubky kruhového průřezu (parizonu). Společnými konstrukčními prvky všech typů hlav jsou jejich výstupní části, které tvoří vytlačovací hubice a vytlačovací trn. Jejich vzájemnou polohou je dána tloušťka stěny parizonu, která má limitující význam na stabilitu technologie a finální kvalitu výrobků. Návrh geometrie hubice a trnu jsou obvykle prováděny současně s konstrukcí formy. Speciální modifikací vytlačovací hlavy využívané pro technologii extruzního vyfukování je především ko-extruzní hlava, která umožňuje výrobu vícevrstvých parizonů.

Obr. 91: Vyfukovací stroj pro extruzní vyfukování, 1 – Forma, 2 – Vytlačovací stroj (Extruder), 3 – Vytlačovací hlava, 4 – Řízení stroje a agregáty pohonu, 5 – Mechanismus zavírání formy, 6 – Pojezd (vozík) formy, 7 – Mechanismus vyfukování, 8 – Dodatečné chlazení výrobků, 9 – Oddělování přetoků a výstup výrobků, 10 – Oddělování parizonu

Zpět na začátek

14.3 Tvarování desek a fólií

Tvarování desek a fólií za tepla je výrobní technologie určená pro díly jednoduchých tvarů bez velkých požadavků na rozměrovou přesnost (kelímky, mističky, olejové vany apod.). Jako polotovary jsou dodávány již zmíněné desky a fólie vyrobené dříve uvedenými technologiemi. Stroje jsou standardní mechanické nebo hydraulické lisy, případně je tvarování zajištěno působením tlaku vzduchu (jak přetlakem, tak vakuově). Konstrukce lisů určených pro tvarování je velmi jednoduchá a má klasický stolový charakter. Hlavní pohony jsou nejčastěji hydraulické, u menších strojů i elektrické či pneumatické. Upínání tvarovacích forem je potom nejčastěji řešeno upínkami. Pro ohřev polotovarů bývá využito zdrojů sálavého tepla (infrazářiče), podobně jako u předehřevu preforem u vstřikovacího vyfukování. Tvarovací stroje jsou také často součástí linek, které zahrnují kromě předehřevu materiálu i dělení polotovaru nebo plnění výlisku, etiketování a jeho uzavření (potravinářské linky pro výrobu jogurtových kelímků a jejich plnění).

Zpět na začátek