8 Kontrolní a řídící jednotka

Obsah kapitoly

Obr. 42: Komunikační rozhraní vstřikolisů společnosti Arburg

Hlavním členem kontrolní a řídící jednotky je regulátor, který zpracovává aktuální hodnoty sledovaných parametrů, které získává přímo ze systémů stroje a porovnává je s hodnotami zadanými. Pokud regulátor zaregistruje nějakou odchylku, potom se snaží pomocí regulačních prvků v daném systému dorovnávat aktuální hodnotu parametru na požadovanou úroveň (např. pomocí škrtícího ventilu v hydraulickém systému regulátor zvyšuje nebo snižuje průtok oleje apod.). Celý systém je v současnosti standardně řízen mikroprocesory, což umožňuje i automatickou optimalizaci procesu v průběhu injekčního vstřikování. Součástí kontrolní a řídící jednotky je komunikační rozhraní, prostřednictvím jehož lze nastavovat technologické parametry a kde je možné aktuální hodnoty jednotlivých parametrů sledovat (teplota, rychlost, tlak apod.). Uživatel se v komunikačním prostředí pohybuje s využitím dotykového displeje, případně externí klávesnice nebo myši. Grafická úprava komunikačního prostředí a rozložení jednotlivých „záložek“ a zadávacích protokolů je individuální pro každého výrobce vstřikovacích strojů. Na obrázku 42 je ukázka pro stroje Arburg. Součástí komunikačního rozhraní jsou i porty pro připojení paměťových médií (karet, disků apod.), na která se dají stahovat získaná data z průběhů jednotlivých výrobních cyklů. Případně se prostřednictvím těchto médií dají přenášet výrobní programy, které obsahují posloupnosti jednotlivých kroků a operací nezbytných pro proces výroby (uzavření a uzamčení formy, najetí vstřikovací jednotky atd., viz níže). Na dotykovém LCD displeji jsou zobrazovány rovněž poruchy, ke kterým během jednotlivých operací došlo. K softwarovému vybavení patří i statistické nástroje pro sledování kvality. Ke kontrolní a řídící jednotce patří i signalizační zařízení, které „semaforovým“ způsobem informují o právě probíhajících funkcích stroje, případně o poruše.

Zpět na začátek

8.1 Programování vstřikovacího cyklu

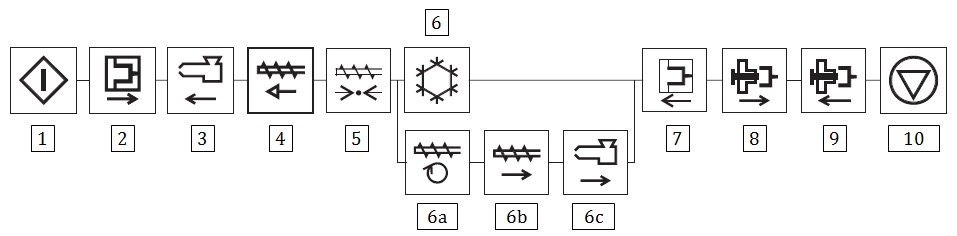

Průběh vstřikovacího cyklu je u současně používaných strojů programovatelný. Během programování jsou za sebe řazeny jednotlivé operace injekčního vstřikování do výsledného blokového schématu, viz obrázek 43. Symbol na pozici 1 představuje start cyklu. Během tohoto procesu dochází ke kontrole, jestli jsou všechny systémy ve správných pozicích pro spuštění cyklu, případně dojde k najetí jednotlivých systémů do startovacích pozic (kontrola správné pozice pohyblivé části formy, vstřikovací jednotky a vyhazovačů). Symbol č. 2 představuje uzavření vstřikovací formy, na které navazuje příjezd vstřikovací jednotky do pracovní pozice (pozice 3). Hned po najetí trysky vstřikovací jednotky do vtokové vložky vstřikovací formy a vybudování potřebného přítlaku mezi nimi začíná vlastní vstřikování (pozice 4). Symbol na pozici 5 představuje přepnutí na dotlakovou fázi. Po skončení dotlaku začíná chlazení na pozici 6. Souběžně s chlazením stroj provádí další procesy, které jsou na pozicích 6a až 6c. Jde o děje, které realizuje vstřikovací jednotka a jmenovitě to je plastikace materiálu 6a (příprava další dávky), dekomprese 6b (uvolnění tlaku, kterým po plastikace působící čelo šneku na taveninu) a odjetí vstřikovací komory do zadní pozice 6c, aby nedocházelo ke zbytečnému ohřevu vstřikovací formy tryskou vstřikovací jednotky. Po ukončení chlazení výrobku a všech souběžně prováděných operací je otevřena vstřikovací forma (pozice 7), dále dochází k vyjetí vyhazovačů a odformování výrobku (pozice 8) a v posledním kroku zajedou vyhazovače zpět do formy (pozice 9). Symbol 10 představuje konec výrobního cyklu. Pod každým symbolem jsou potom jednotlivé nastavitelné procesy, kterými je daný proces řízen. Každý výrobce vstřikovacích strojů používá vlastní grafické zpracování jednotlivých symbolů. Princip sestavování vstřikovacího cyklu z bloků představující jednotlivé dílčí procesy je však všeobecným standardem.

Obr. 43: Programování vstřikovacího cyklu

Zpět na začátek

8.2 Pracovní režimy

Stroj může pracovat ve třech režimech. Prvním z nich je plně automatický režim, kdy plynule navazuje jeden výrobní cyklus za druhým bez nutnosti přítomnosti lidské obsluhy. Druhý režim je poloautomatický, kdy stroj vykonává celý vstřikovací cyklus dle nastaveného programu, ale každý cyklus je nutné spustit ručně. Tento režim se využívá především, pokud je nutné výrobky ze vstřikovací formy odebírat ručně nebo je potřeba do formy něco zakládat (inserty, textilní přístřihy apod., viz kapitola speciální konstrukce vstřikovacích strojů, zastřikování). Poslední režim je zcela manuální a využívá se především na začátku výroby během nasazování formy, a proto se pro něj používá termínu režim seřizování. Jednotlivé procesy jsou ovládány a spouštěny přímo přes ovládací panel stroje nezávisle na nastaveném programu. V současnosti je kladen důraz na rychlost vstřikovacího procesu, a proto je v maximální možné míře používán plně automatický režim.