6 Uzavírací jednotka

Obsah kapitoly

- 6.1 Kloubový mechanismus

- 6.2 Hydraulické uzavírací systémy

- 6.3 Kombinované uzavírací systémy

- 6.4 Vodící tyče

- 6.5 Upínací desky

- 6.6 Vyhazovací systém

- 6.7 Příslušenství uzavíracích jednotek

Uzavírací jednotka vstřikovacího stroje zajišťuje upnutí a plynulé pohyby vstřikovací formy a podobně jako vstřikovací jednotka je tvořena několika samostatnými prvky a mechanismy. Základními součástmi jsou vodící sloupky (u sloupkových konstrukcí strojů), pevná a pohyblivá upínací deska stroje s potřebným upínacím systémem a mechanismus, který je zdrojem síly potřebné pro otevírání a uzavírání formy a který umožní vytvoření uzamykací síly, která působí proti vstřikovacímu tlaku a drží formu uzavřenou během fází vstřiku a dotlaku. Uzamykací síla je vyvozena buďto mechanicky (dojde k mechanickému zapříčení formy v potřebné poloze), hydraulicky (potřebná síla je vyvozena hydraulickým pístem) nebo kombinací obou systémů. Podle pohonu, který zajišťuje posuvy pohyblivé desky, se uzavírací jednotky dělí na elektrické (zdrojem pohybu je elektromotor) nebo hydraulické (hydraulický píst). Hydraulický píst může být napojen přímo na pohyblivou upínací desku (hydraulický uzavírací systém), nebo stejně jako u elektromotoru je síla přenášena přes další mechanický systém. Tyto systémy jsou potom nazývány hydraulicko-mechanické nebo elektro-mechanické.

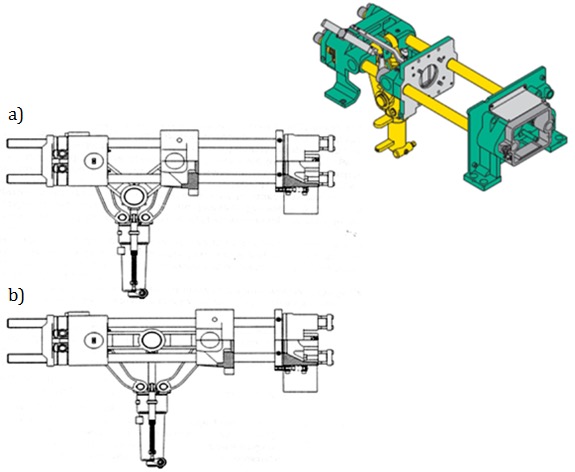

Obr. 27: Jednoduchý kloubový mechanismus s hydraulickým pohonem, (A) otevřený, (B) uzavřený

Obr. 28: Vícekloubové mechanismy, (a) 4-kloubový, (b) 5-kloubový

Zpět na začátek

6.1 Kloubový mechanismus

Mezi nejefektivnější mechanické uzavírací systémy patří tzv. kloubový mechanismus (viz obrázek 27 a obrázek 28), který má velmi dobře regulovatelnou rychlost pohybů s poměrně malou spotřebou energie. U hydraulických systémů je potřeba k dosažení stejné úrovně rychlostí přibližně o 10-20% více energie na vstupu. Jak již bylo zmíněno, kloubový mechanismus je aktivován elektrickým nebo hydraulickým pohonem. Nejjednodušší hydraulicky poháněné kloubové mechanismy (viz obrázek 27) jsou nejčastěji využívány u malých vstřikovacích strojů do 500 kN. Jednou z největších výhodou hydraulicky řízených kloubových mechanismů je jejich relativně úsporná konstrukce, která nijak výrazně nezvyšuje nároky na velikost stroje, viz animace 3. Pohonný hydraulický píst je poměrně malý a operuje na krátkém zdvihu, což zajišťuje velkou rychlost systémů. Další výhodou malého hydraulického pohonu jsou malé nároky na spotřebu oleje. Vstřikovací stroje s vyšší uzavírací silou vyžadují uzavírací jednotku s vyšší tuhostí (1000 – 50 000 kN), což splňují více-bodové kloubové mechanismy, viz obrázek 28 a animace 4. Aby byla zajištěna dlouhá životnost kloubového mechanismu, tak jsou používány kalené čepy a pouzdra. Kloubové mechanismy se vyznačují téměř ideálními rychlostními profily. Pomalý rozjezd formy je následován velkým zrychlením a opět pomalým dojezdem k pevné straně formy a jejím plynulým uzavřením. Systém je rychlý, ale zároveň chrání vstřikovací formu před nabouráním a je energeticky úsporný. Maximální rychlosti pohybu, který kloubový uzavírací systém dokáže vyvinout, je ve stovkách milimetrů za sekundu (500-1200 mm/s).

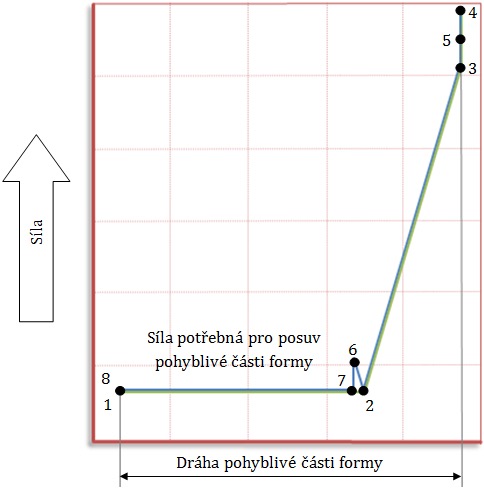

Poměr působících sil a jednotlivé procesy, které zajišťuje uzavírací jednotka, jsou popsány na obrázku 29, kde je znázorněn vývoj síly v závislosti na dráze kloubového mechanismu během otevírání a uzavírání. Mezi body 1 a 2 dochází k postupnému přijíždění pohyblivé části formy k pevné půlce. V bodě 2 dochází ke styku obou půlek vstřikovací formy a linie mezi body 2 a 3 představuje postupný nárůst uzavírací síly, kterou jsou obě části formy přitlačovány k sobě. Po dosažení požadované uzavírací síly je pozice formy uzamčena, což představuje další nárůst síly z bodu 3 na bod 4, který působí proti tlakům vyvolaným vstřikováním taveniny plastu do formy. Po ukončení fáze plnění a dotlaku klesá během chlazení tlak v dutině formy, což vede i k poklesu působících sil na kloubový mechanismus z bodu 4 na bod 5. Následuje uvolnění zámků, které fixovaly formu během fáze plnění a dotlaku a postupné odlehčování formy opět až na hodnotu v bodu 2, kdy jsou obě půlky formy pouze v těsném kontaktu. Pro oddělení obou částí formy, které po procesu vstřikování vlivem tření a malých deformací na sobě navzájem ulpěly, je nutné vyvinout sílu, která je v grafu znázorněna výkyvem na bod 6. Po odsednutí obou částí vstřikovací formy síly v uzavíracím mechanismu klesají pouze na úroveň potřebnou k překonání tření pohybujících se členů (bod 7) a mají konstantní hodnotu až do plného otevření vstřikovací formy, které odpovídá pozici bodu 8, kde pohyb upínací desky končí. Z grafu vyplývá, že maximální síla je vyvozena až v koncové pozici, které kloubový mechanismus dosáhne. Předností mechanických uzavíracích systémů je vyvození velké síly na poměrně malé dráze.

Obr. 29: Rozložení sil v průběhu otevírání a uzavírání formy v závislosti na dráze pohybu

Animace 3

Animace 4

Zpět na začátek6.2 Hydraulické uzavírací systémy

Nejdůležitějším členem hydraulického uzavíracího systému je hydraulický válec nejčastěji umístěný symetricky v ose systému a může být napojený přímo na pohyblivou upínací desku, viz obrázek 30. Pro vyvození uzavírací síly je možné využít celé pracovní dráhy pístu. Pro zvýšení rychlosti pohybů formy a rovnoměrnější rozložení sil, především u strojů s vyšší uzavírací silou, jejichž upínací desky dosahují vyšších hmotností, mohou být kromě centrálního pístu použity i symetricky rozmístěné menší podpůrné písty, také přímo napojené na pohyblivou upínací desku. Písty jsou napojeny buďto přímo na hydraulickou pumpu, která je zdrojem energie v hydraulickém systému nebo je před nimi tlak v hydraulickém systému zesilován multiplikátorem. Dobrých výsledků s rovnoměrným rozložením sil, přesností vedení a rychlostí pohybu posuvné upínací desky bylo dosaženo také s konstrukcemi zobrazenými na obrázku 31. Zde je centrální hydraulický válec nahrazen čtyřmi symetricky rozmístěnými válci, jejichž pístnice slouží zároveň i jako vodící tyče. V současnosti využívají hydraulické uzavírací systémy nejčastěji mechanických zámků pro fixaci pohyblivé části formy před následným vstřikováním. Systém pístů vyžaduje větší síly v hydraulickém systému a proto i silnější hydraulické pumpy ve srovnání s hydraulicko-mechanickými uzavíracími jednotkami. Hydraulický systém rovněž obsahuje mnohem více oleje, který u strojů s větší uzavírací silou bývá do systému přečerpáván z olejových nádrží. Výhodou hydraulických uzavíracích jednotek je možnost dosažení velkých rychlostí pohybů v celé pracovní dráze pístu. Maximální rychlost pohybů však není tak vysoká, jako u kloubových mechanismů se srovnatelnou velikostí uzavírací síly. Mechanické uzavírací jednotky jsou proto vhodnější pro rychloběžné vstřikovací stroje. Výhodou hydraulických uzavíracích jednotek je lepší opakovatelnost pohybů a přesnější dodržování nastaveného rychlostního profilu. Nevýhodou je potřeba velkého množství hydraulické kapaliny v systému.

Obr. 30: Hydraulická uzavírací jednotka, (a) pevná část formy, (b) pohyblivá část formy, (c) vodící tyče, (d) rám stroje, (e) hydraulický vyhazovač, (f) hydraulický válec pro ovládání pohyblivé části formy

Obr. 31: Možné rozmístění hydraulických pístů v uzavírací jednotce (a) na straně pohyblivé upínací desky, (b) na straně pevné upínací desky

Zpět na začátek

6.3 Kombinované uzavírací systémy

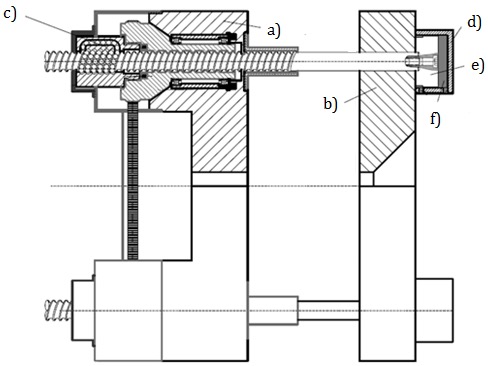

Za účelem využití výhod obou výše uvedených systémů a maximálního zefektivnění operací vykonávaných uzavírací jednotkou byl vyvinut kombinovaný uzavírací systém. Hlavní posuvy pohyblivé upínací desky jsou řízeny kloubovým mechanismem. Hydraulický válec v kombinaci s mechanickým zajištěním je použit pro vybudování a udržení uzamykací síly. Tento systém zajišťuje jak velmi rychlé pohyby posuvné upínací desky, tak flexibilní vybudování uzavírací síly na velké dráze. Ukázka provedení je na obrázku 32.

Nelze jednoznačně říci, který ze zmíněných systémů je lepší. Ve prospěch hydraulických uzavíracích jednotek hovoří nižší pořizovací náklady a možnost vstřikovat do pootevřené formy (technologie injekčního vstřikování s následným dolisováním). U kloubových systémů je tento proces hůře kontrolovatelný. Celková dráha posuvu pohyblivé upínací desky je delší u kloubových mechanismů, zatímco u hydraulických systémů je maximální dráha pohybu upínací desky rovna délce dráhy pístu v hydraulickém válci. Pro dlouhé dráhy posuvu jsou nutné velké hydraulické válce. Nastavení uzamykací síly je naopak jednodušší u hydraulického systému. Pokud je kloubový uzavírací systém ohřátý na vyšší teplotu, tak se vlivem tepelné roztažnosti prodlužuje dráha, na které může vyvinout maximální sílu pro uzamykací sílu. Porovnání základních parametrů je přehledně zpracováno v tabulce 1.

Obr. 32: Schéma kombinovaného uzavíracího systému, (a) pohyblivá část formy, (b) pevná část formy, (c) kuličkový šroub, (d) lineární hydraulický pohon, (e) píst, (f) hydraulická kapalina

Zpět na začátek

6.4 Vodící tyče

Vodící tyče (sloupky) musí zajistit přesnou rovnoběžnost funkčních povrchů obou upínacích desek. Z tohoto důvodu je nezbytné, aby byly dostatečně tuhé. U malých vstřikovacích strojů jsou používány dvě vodící tyče, viz obrázek 1. Uzavírací jednotky středních a velkých strojů jsou vybaveny čtyřmi vodícími tyčemi. U vodících tyčí je sledováno namáhání během všech fází vstřikování, což zajišťuje kontrolu a opakovatelnost sil vyvozených uzavíracím systémem. Vodící tyče mají poměrně masivní konstrukci, jsou však velmi citlivé na přetížení a při jeho častém opakování dochází snadno k jejich deformacím a v krajním případě až k praskání. Životnost vodících sloupků je tedy výrazně ovlivněna použitými technologickými parametry procesu. Při použitích vyšších vstřikovacích tlaků (působení vyšších tlaků ve formě) je nutné použít vyšších uzavíracích sil. Sloupky i upínací desky jsou více namáhány a roste nebezpečí jejich deformace. U velkých vstřikolisů jsou vodící tyče odlehčeny použitím podpůrných mechanismů, které jsou nazývány botičky, viz obrázek 33. Z hlediska upínaných vstřikovacích forem je velmi důležitou charakteristikou uzavírací jednotky tzv. světlost mezi sloupky, což jsou maximální vzdálenosti mezi sloupky, které tvoří limitní hodnoty pro rozměry vstřikovacích nástrojů, které je možné upnout. Čím větší je světlost mezi vodícími sloupky, tím větší vstřikovací nástroje bude na stroji možné využívat a tím větší tuhost vodících tyčí a upínacích desek je vyžadována.

Obr. 33: Podpůrný mechanismus pro vedení pohyblivé upínací desky (botička)

Tab. 1: Srovnání kloubového a přímého hydraulického uzavíracího systému

Zpět na začátek

6.5 Upínací desky

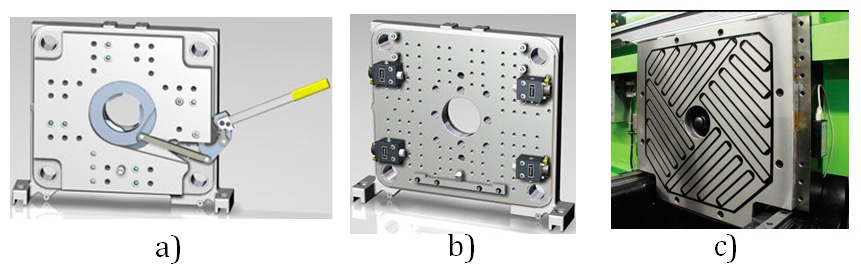

Výrobní nástroj (vstřikovací formu) je nutné připevnit ke vstřikovacímu stroji, což zajišťují upínací desky. Rozlišujeme mezi pevnou upínací deskou, která je součástí rámu stroje a pohyblivou upínací deskou, která je připevněna k posuvnému mechanismu uzavírací jednotky. Skrze pevnou upínací desku prochází tryska vstřikovací jednotky, aby byla v kontaktu s vtokovou vložkou vstřikovací formy. Pro zajištění maximální kvality produkce musí mít i upínací desky požadovanou tuhost. Materiál a konstrukce upínacích desek musí zajistit maximální průhyb méně než 0,2 mm na vzdálenost 1 m. Způsobů uchycení vstřikovací formy k upínacím deskám je několik. První možností, která je využívána především u malých až středně velkých vstřikolisů, je použití upínek. Jde o velmi jednoduchý princip připevnění vstřikovací formy s použitím přítlačného mechanismu. Za účelem zvýšení rychlosti výměny forem byl vyvinut bajonetový systém upínání, viz obrázek 34a. Místo nutnosti časově náročného připevňování několika upínek je celý upínací systém integrovaný do upínacích desek. Fixační elementy příchytných systémů jsou vysouvány a zasouvány manuálně nebo automaticky. Upnutí vstřikovací formy je takto řešeno přes centrovací prvky formy, které musí být tomuto způsobu upínání přizpůsobeny. Kompromisem mezi oběma systémy je použití magnetických upínacích desek, viz obrázek 34c. Tento systém je využíván především u velkých vstřikolisů, na které jsou upínány těžké vstřikovací formy. Výměna formy v těchto případech probíhá zcela automaticky. Hlavní výhodou je celoplošné působení upínací síly, aniž by musela být upínaná část formy nějak upravována. Další možností, jak rychle upnout formu u malých a středních strojů, jsou hydraulické upínací systémy, které jsou rovněž integrované do upínací formy, viz obrázek 34b. Upínaná část formy však musí mít přesné rozměry, aby ji systém zachytil.

Obr. 34: Způsoby upnutí vstřikovací formy, (a) bajonetový systém, (b) hydraulický systém, (c) magnetický systém

Zpět na začátek

6.6 Vyhazovací systém

Vyhazování (odformování) výrobku je rovněž funkcí, kterou zajišťuje uzavírací jednotka. Není však řazeno mezi její hlavní pohyby. Způsob vyhazování je nejčastěji řešen dvěma principy. Nejjednodušším způsobem je řízení pohybu vyhazovacího systému přes doraz stroje. Při najetí formy do zadní pozice během otevírání dojde ke kontaktu mezi dorazem stroje (beranem) a vyhazovacím systémem, který je umístěn na pohyblivé upínací desce. K vrácení vyhazovacího systému do zadní pozice potom dochází opět při uzavírání formy přes vracecí kolíky, které jsou zasouvány, jakmile se dostanou do kontaktu s částí formy, která je upnuta na pevné upínací desce stroje. Jde o velmi jednoduchý a poměrně spolehlivý systém. Rychlost vyhazovacího systému odpovídá rychlosti pohybu formy v koncových polohách. V současnosti je však více využíváno vyhazování pomocí hydraulického systému, viz obrázek 30 a obrázek 31 dole. Pohyb vyhazovacího mechanismu připevněného k pohyblivé upínací desce je aktivován hydraulickým válcem a je zcela nezávislý na ostatních pohybech uzavírací jednotky. Samostatné řízení hydraulického válce umožňuje odformování výrobku v jakékoliv pozici pohyblivé části vstřikovací formy. Rychlost a dráha vyhazování je potom libovolně nastavitelná a v rámci jednoho odformovacího procesu je možné pohyb vyhazovačů i několikrát zopakovat. Existují i další možnosti odformování výrobku z tvarové dutiny formy. Ty však již nejsou tak rozšířené a netýkají se přímo konstrukce uzavírací jednotky. Jde například o odformování výrobku pomocí stlačeného vzduchu, které se používá především jako doplňkový způsob k výše zmíněným, nebo odformování výrobku pomocí manipulátoru. Tento způsob se používá především k vyjmutí výrobků z velmi houževnatých materiálů, jako jsou pryže nebo silikony, které poměrně silně drží na povrchu tvarové dutiny formy a při jejich odformování standardními vyhazovači by docházelo k jejich velkým deformacím.

Zpět na začátek

6.7 Příslušenství uzavíracích jednotek

Kromě již zmíněných prvků uzavírací jednotky zahrnují i další systémy. Mezi standardní patří opět kontrolní a ochranné okruhy se senzory a čidly, které by měly zabránit nabourání formy (kontrola nastavení výšky formy, kontrola pozice vyhazovačů před uzavřením formy, kontrola pozice pohyblivé upínací desky apod.), chránit části stroje před jejich přetěžováním (vodící sloupky, upínací desky, omezení rychlostí a sil působících na mechanismy uzavíracích jednotek apod.) a zabránit kontaktu obsluhy s pohyblivými částmi formy a uzavírací jednotky.