7 Pohonné systémy

Obsah kapitoly

Pohony vstřikovacích strojů tvoří elektromechanické nebo elektrohydraulické systémy, které transformují elektrickou energii primárně na rotační pohyb, který dále může být převáděn podle potřeby na posuvné pohyby.

Zpět na začátek

7.1 Elektromechanické systémy

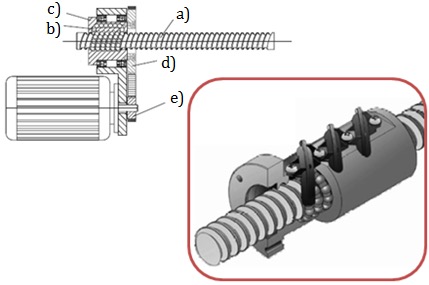

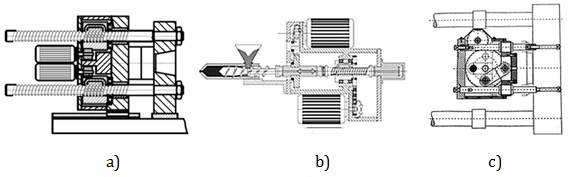

Elektromechanické systémy transformují rotační pohyb elektrických servomotorů na lineární posuvný pohyb prostřednictvím kuličkových šroubů, viz obrázek 35. Tyto pohony jsou velmi účinné u strojů od 500 do 5 000 kN a mohou pohánět jak kloubové mechanismy uzavíracích jednotek (viz obrázek 36a), tak z nich může vycházet posuvný pohyb vstřikovací jednotky (viz obrázek 36b), šneku nebo vyhazovacích systémů. Elektromechanické pohony mohou zajistit velmi vysoké rychlosti pohybu (vstřikovací rychlost až 200 mm/s, což je výhodné především pro vstřikování tenkostěnných dílů). Rotační pohyb může být transformován na posuvný také prostřednictvím klikového mechanismu. Tento systém se s výhodou uplatňuje především u vyhazovacího systému, viz obrázek 36c). Elektromechanické systémy jsou v posledních letech velmi populární a to především proto, že umožňují výraznou úsporu energie během vstřikovacího procesu (minimální energetické ztráty) a zajišťují velkou přesnost pohybů.

Obr. 35: Servopohon s kuličkovým šroubem, (a) šroubovice kuličkového šroubu, (b) obíhající kuličky, (c) kuličková matice, (d) ozubený pás zajišťující přenos rotačního pohybu, (e) ozubený převod

Obr. 36: Využití elektromotorů, (a) u uzavírací jednotky, (b) u vstřikovací jednotky, (c) klikový mechanismus vyhazovacího systému

Zpět na začátek

7.2 Elektrohydraulické systémy

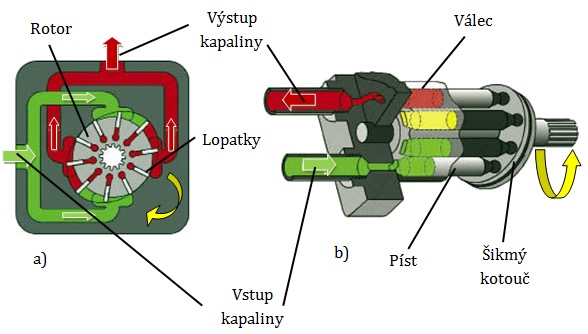

Pro převod elektrické energie na mechanickou jsou u injekčních strojů využívána také hydraulická čerpadla, která jsou zdrojem tlaku v hydraulických systémech (lopatková čerpadla, radiální pístové čerpadlo, axiální pístové čerpadlo, výtlačné čerpadlo, viz obrázek 37). Čerpadla zajišťují oběh hydraulické kapaliny. Energie hydraulické kapaliny je následně převáděna prostřednictvím hydraulických motorů opět na rotační nebo lineární pohyb. Hydraulická čerpadla mají velkou účinnost (až 90%).

Malé energetické ztráty způsobené třením způsobují jen minimální ohřev hydraulického média (oleje), což je vhodné nejen pro zvýšení životnosti prvků hydraulického systému, ale s teplotou oleje se mění i jeho vlastnosti, jakými jsou viskozita, stlačitelnost apod., což má vliv i na opakovatelnost pohybů a operací během každého vstřikovacího cyklu. U moderních hydraulických strojů je teplota hydraulického média již přesně regulována. Po zapnutí stroje je olej ohříván na provozní teplotu a během chodu je udržován na požadované teplotě s minimálními odchylkami (dochlazován). Hydraulická čerpadla musí mít plynulou regulaci, aby bylo na výstupu z čerpadla (v hydraulickém systému) dosaženo požadovaného tlaku [2, 3, 4, 6].

Obr. 37: Hydraulická čerpadla používaná u vstřikolisů, (a) lopatkové čerpadlo, (b) axiální pístové čerpadlo

Hydraulické motory

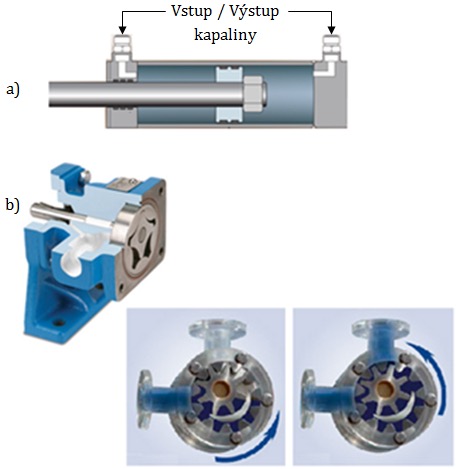

Hydraulické motory jsou důležitou součástí hydraulických systémů. Lineární motory jsou nazývány hydraulické válce a tlaková síla kapaliny je převáděna na posuvný pohyb (posuvy šneku, vyhazovačů, lineární pohyby vstřikovací jednotky a uzavírací jednotky), viz obrázek 38a. Rotační motory jsou využívány především u vstřikovacích jednotek pro rotační pohyb šneku. Velkou výhodou je plynulost pohybu umožňující dobrou regulaci kroutícího moment při velkém rozsahu rychlostí. Malá setrvačnost rotačních hydraulických motorů umožňuje rychlý start a ukončení pohybu. Hydraulické motory jsou lehké, kompaktní a mají dobrou účinnost. Mezi často využívané patří hydraulické motory s ozubeným převodem, jejichž konstrukce vychází z konstrukce čerpadel, viz obrázek 38b. Vzhledem k omezené kapacitě jsou tyto motory aplikovány především u strojů malé a střední velikosti. Dalším typem hydraulických motorů jsou axiální pístové motory, které jsou také určeny především pro stroje malých a středních velikostí. Tyto motory se vyznačují především dosahováním velkých rychlostí. Pro stroje se šnekem o průměru více jak 50 mm je nutné pohyb hydromotoru přenášet prostřednictvím mechanického převodu, aby byl zajištěn potřebný krouticí moment. Začlenění převodovky má však negativní dopad na celkovou účinnost systému. Zvyšuje se cena systému, jeho velikost a rovněž hlučnost. Skvělým kompromisem mezi cenou, účinností a rozměry jsou radiální pístové motory, které nevyžadují žádné

Obr. 38: Hydraulické motory, a) hydraulický válec (lineární pohon), b) hydraulický motor s ozubeným převodem (rotační motor)

převody a mohou být napojeny přímo na hřídel (na šnek vstřikovací jednotky). Jejich aplikace je možná u vstřikovacích strojů všech velikostí. Radiální pístové motory zajišťují konstantní kroutící moment a to jak při nízkých, tak při vysokých rychlostech a jsou schopny splnit všechny nároky procesu injekčního vstřikování. Nejvyšší požadavky jsou na motory řídící rotační pohyb šneku kladeny během fáze dávkování, kdy je nezbytné rychle dosáhnout požadovaných otáček a zajistit jejich udržení i s rostoucím zatěžováním šneku, způsobeným rostoucím množství granulátu, který do tavící komory proniká. Účinnost čerpadel a hydraulických motorů je rozdíl mezi vstupní a výstupní energií. Prvky, které transformují jeden druh energie na jiný (elektrickou na hydraulickou – čerpadla, hydraulickou na mechanickou – písty) však nikdy nemají 100% účinnost. Důvodem jsou ztráty energie způsobené třením. Další ztráty jsou způsobené netěsnostmi v systému a odporem hydraulické kapaliny vůči tečení. Čerpadla a hydraulické motory musí dosahovat co nejmenších ztrát. Kromě ventilů jsou tlakové ztráty v hydraulickém systému způsobeny délkou, elasticitou a průřezem hydraulických hadic, stlačitelností hydraulické kapaliny a netěsnostmi. Většinu času je využíván jen zlomek energie, na který jsou prvky hydraulického systému konstruovány a pracují přibližně na 50% maximálního výkonu. Využití celkové energie systému záleží především na množství současně pracujících prvků systému.

Další prvky hydraulického systémy

Výše byly zmíněny elementy hydraulického systému, které slouží k transformaci elektrické energie na tlak v hydraulické kapalině (čerpadla) a následnou transformací na mechanický pohyb rotačního nebo lineární charakteru (hydraulické motory) pro jednotlivé systémy stroje, které jsou součástí vstřikovací nebo uzavírací jednotky. Vysoký tlak v hydraulickém systému zajištěný čerpadly je regulován proporcionálními tlakovými a průtokovými ventily, kterými je přesně řízena velikost výstupní mechanické energie (síla, rychlost posuvného nebo rotačního pohybu). Jako bezpečnostní prvky fungují pojistné ventily, které zajišťují, aby součásti hydraulických motorů a pístů nebyly přetěžovány a nesnižovala se tak příliš rychle jejich životnost.

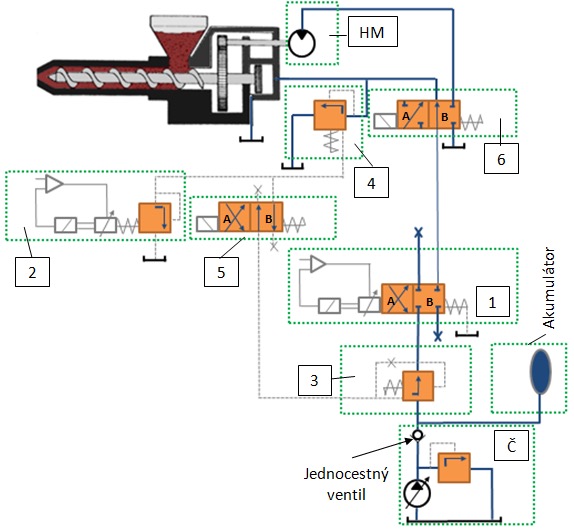

Výstupní mechanická energie se dá rozdělit na pohyby, které jsou rychlé (vyžadují velký průtok oleje), ale bez potřeby velké síly (stačí malý tlak oleje). Mezi tyto pohyby jsou řazeny posuvy vstřikovací a uzavírací jednotky. Naopak v průběhu dotlaku během procesu vstřikování na straně vstřikovací jednotky a rovněž při vytváření uzavírací síly po kontaktu obou částí formy na straně uzavírací jednotky je potřeba mít v hydraulické kapalině vysoký tlak bez nutnosti velkého průtoku. Pro fázi plnění vstřikovacího procesu je potřeba, aby hydraulický systém zajistil obojí, jak dostatečně velký tlak, tak potřebný průtok oleje, aby šnek při axiálním pohybu mohl na taveninu působit velkou silou na poměrně dlouhé dráze a vykonat tak rychle požadovanou práci. Regulace hydraulického systému vstřikovací jednotky je zpřehledněna na obrázku 39. Šnek je napojen přes převodovku s ozubenými koly na hydraulický motor (pozice HM), který převádí energii hydraulického systému na rotační pohyb. Hydraulický motor je propojen s čerpadlem (pozice Č), které do systému dodává tlak. Kapalina proudí z čerpadla (Č) přes tři řídící prvky (pozice 3, 1 a 6) Na pozici 3 se nachází redukční tlakový ventil, který udržuje požadovaný tlak

Obr. 39: Regulace hydraulického systému vstřikovací jednotky

v systému. Dalším členem je rozvaděč s proporcionálním řízením průtoku kapaliny (poloha A). Posledním řídícím členem je čtyřcestný dvoupolohový ventil, který reguluje směr toku hydraulické kapaliny (pozice 6). Pokud je i tento prvek v poloze A, dochází k řízenému pohybu hydromotoru a rotaci šneku v tavící komoře. Tavenina hromadící se před čelem šneku způsobuje odtlačení šneku k zadním pozicím (směrem doprava). Vytlačený olej přechází přes přepouštěcí ventily na pozicích 4 a 2. Velikost působícího protitlaku, který musí tavenina překonat, aby šnek odsunula dozadu, je proporcionálně řízena právě tlakovým ventilem na pozici 2. Energie pro vstřikovací fázi opět vychází z čerpadla (Č), přes redukční ventil (3), průtokový regulátor rozvaděče 1, který musí být opět v poloze A a rozvaděč na pozici 6, který musí být v poloze B. Samotný vstřikovací tlak je kontrolován kombinovaným působením redukčního tlakového ventilu 3 a přepouštěcího tlakového ventilu 2. Potřebná rychlá cirkulace hydraulické kapaliny v systému je umožněna přesunem vícecestného ventilu na pozici 5 do polohy A. Velikost vstřikovací rychlosti je řízena regulátorem průtoku na pozici 1. Fáze dotlaku je opět regulována tlakovými ventily na pozicích 2 a 3 (rozvaděč 1 v poloze A a rozvaděč 6 v poloze B).

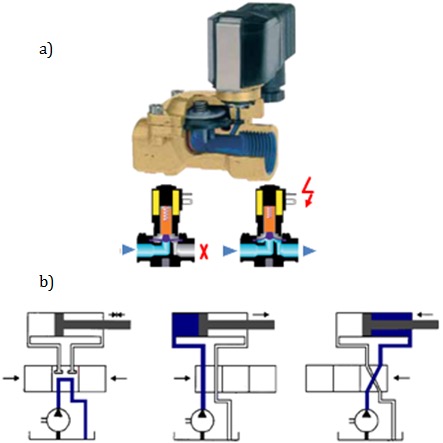

Regulace systému závisí na typu zvolených pohonů (elektromotory, hydraulické motory a čerpadla) a na typu kontrolních a regulačních prvků zajišťujících dosažení požadovaných tlaků a rychlostí na výstupu ze systému. Správnou regulací všech prvků systému je možné dosáhnout jejich dlouhé životnosti a významných energetických úspor. Všechny prvky systému by měly být voleny tak, aby docházelo k co nejmenším energetickým ztrátám. Prvky hydraulického řízení (vícecestné, přepouštěcí, škrtící a redukční ventily) zajišťují přesměrování, rozdělení nebo zablokování toku hydraulické kapaliny a regulují velikost průtoku kapaliny a jejího tlaku. Podle funkcí je lze rozdělit na směrové ventily, tlakové ventily a škrtící ventily regulující výše zmíněné parametry hydraulické kapaliny. Jde vesměs o proporcionální elektromagnetické ventily (solenoidy, viz obrázek 40), u kterých lze velikostí procházejícího proudu přesně regulovat polohu pohyblivého členu. Tímto způsobem lze řídit průtok hydraulické kapaliny ventilem v rozmezí od 0 do 100%. Tyto ventily mají přesnou regulaci a rychlou odezvu, zajišťují proto velmi přesnou opakovatelnost pohybů při každém výrobním cyklu. Kontrola průtoku kapaliny je důležitá zejména pro řízení rychlosti výsledných mechanických pohybů. Za tímto účelem jsou využívány škrtící ventily, které mohou být i součástí rozvaděče (především dvou a třícestných). Vícecestné ventily (rozvaděče) potom

Obr. 40: Princip funkce solenoidových ventilů (a) a vícecestného ventilu

kromě možné regulace průtoku hydraulické kapaliny zajišťují především funkci změny směru toku, či jeho blokaci, viz animace 5. U starších vstřikolisů jsou nastavovány manuálně, ale dnes především z důvodů přesného řízení vstřikovacího procesu jsou již standardem elektromagnetické ventily. Redukční ventily pro řízení tlaku mohou být rovněž ovládané jak elektromagneticky, tak ručně, přičemž systémy pro elektromagnetické ovládání odpovídají systémům popsaných pro řízení ventilů určených k regulaci průtoku hydraulické kapaliny. Primární funkcí tlakových ventilů je řídit tlakové poměry v hydraulickém systému a chránit jednotlivé prvky před tlakovým přetížením. Tlakový ventil kontrolovaně způsobuje tlakové ztráty v kapalině, aby za ním měla kapalina požadovaný tlak. Tento princip vychází z předpokladu, že před ventilem bude mít kapalina tlak vždy vyšší, než je požadovaný tlak kapaliny po průchodu ventilem. Regulace musí citlivě reagovat především na kolísání tlaku kapaliny před ventilem, což umožňují právě proporcionální ventily.

Životnost a opotřebení prvků hydraulického systému závisí na teplotě kapaliny a na tlacích, kterým jsou tyto prvky vystaveny. Spolehlivost systému a reprodukovatelnost jednotlivých operací je rovněž závislá na čistotě a konstantní kvalitě hydraulické kapaliny, což mají zajistit systémy filtrů, které jsou součástí hydraulických okruhů. Nečistoty zvyšují opotřebení všech pohyblivých prvků hydraulických systémů a mohou narušit i těsnost celého systému. V hydraulickém systému vstřikovacích strojů panují velmi vysoké tlaky a i malé částice mohou způsobit hodně škod, proto je nutné na výstupu z čerpadel a na vstupech před ventily umístit velmi jemné filtry (jemnost síta 2-5 µm). Dalším faktorem, který výrazně ovlivňuje chování hydraulické kapaliny a tedy celého systému, je teplota hydraulické kapaliny. S rostoucí teplotou se mění především viskozita a stlačitelnost kapaliny, proto je žádoucí, aby systém po celou dobu provozu pracoval s kapalinou o konstantní teplotě bez výraznějších odchylek. Optimální teplota hydraulické kapaliny je 40-50 °C.

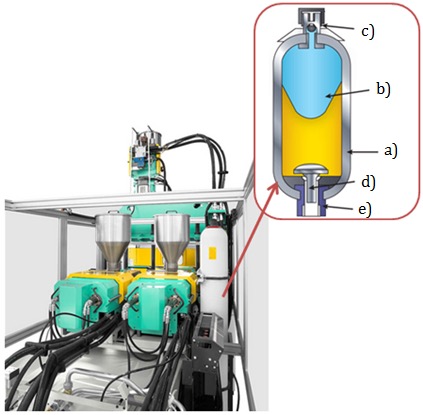

Kontrolní a řídící jednotka musí chodem čerpadel zajistit pokrytí všech energetických potřeb systému. Z hlediska maximálních úspor energie je nutné rozložit činnosti čerpadel tak, aby v hydraulickém systému nebylo až příliš mnoho energie ve chvílích, kdy není potřeba. Přebytečná tlaková energie se v systému mění na jiný druh energie (na teplo) a toto teplo je nutné z hydraulické kapaliny opět odvést. Moderní stroje využívají čerpadla, která zajišťují variabilní tlak v systému a to podle aktuální potřeby. Energetické úspory jsou obzvláště důležité u středně velkých a velkých strojů. Starší stroje, jejichž systémy nereagují tak pružně, využívají pouze 10-30% celkové energie, která je do hydraulického systému vnášena ve formě tlaku kapaliny. Moderní stroje, s citlivou regulací chodu čerpadel, dosahují využitelnosti celkové energie až u hranice 50%. Další možností jak minimalizovat energetické ztráty je využití energetických rezervoárů, ve kterých se dá přebytečný tlak v hydraulickém systém shromažďovat. Jsou jimi hydraulické akumulátory. Akumulátory jsou v současnosti nedílnou součástí vstřikovacích strojů. Fungují jako zásobníky energie, které jsou schopny v hydraulickém systému skokově zvýšit tlak, což je výhodné především ve fázi plnění. Tlaková energie z akumulátorů může být použita také pro jiné operace, jakými jsou pohyby vstřikovací a vyhazovací jednotky nebo pohyby hydraulicky ovládaných vyhazovačů. Další funkcí tlakových

Obr. 41: Hydraulické akumulátory, (a) tlaková nádoba, (b) vak, (c) tlakový ventil, (d) plnící / vypouštěcí ventil, (e) výstup do hydraulického systému

Animace 5

akumulátorů je tlumení rázů v hydraulickém systému. Z hlediska funkčního principu jde v podstatě o tlakovou nádobu naplněnou hydraulickou kapalinou. Uvnitř tlakové nádoby je stlačitelný člen, který se působením vysokého okolního tlaku deformuje. Pokud tlak v nádobě klesne (ventilem se uvolní do připojeného hydraulického systému), deformační člen se opět roztáhne. U vstřikovacích strojů jsou používány především vakové akumulátory, ve kterých je deformační člen tvořen pružným vakem, který je plněný dusíkem, viz obrázek 41. Pryžový vak zajišťuje rychlý přenos energie mezi stlačeným plynem a hydraulickou kapalinou. Tlak v akumulátoru lze rovněž zvyšovat prostřednictvím ventilu na straně pracovního plynu. Další výhodou je jeho velká životnost a minimální energetické ztráty (menší, než mají čerpadla). Vzhledem k omezenému množství energie, které jsou akumulátory schopny do systému jednorázově dodat, by jejich využití bylo největší především v průběhu operací a činností, které vyžadují velký tlak bez nutnosti velkého průtoku oleje. Velmi často se však energie akumulátorů využívá pro podporu fáze plnění a to především ve chvíli, kdy je požadovaný velký průtok hydraulické kapaliny v rozsahu převyšující kapacitu čerpadla (velmi vysoké rychlosti vstřikování). Jak již bylo zmíněno, akumulátory jsou vysokotlaké nádoby, a proto je nutné zajistit jejich pravidelnou kontrolu a tím i jejich správnou funkčnost.

Při porovnání účinnosti čerpadel a elektromotorů při transformaci elektrické energie na energii hydraulickou respektive mechanickou je výsledek srovnatelný. Vzhledem k tlakovým ztrátám, ke kterým u hydraulických systémů dochází vlivem stlačitelnosti kapaliny, tření a vedení kapaliny na dlouhé vzdálenosti, je však využití celkové energie vstřikolisů s elektropohony vyšší (a celková spotřeba energie během procesu vstřikování nižší). Využitím čerpadel s proměnlivým tlakem na výstupu došlo během postupného vývoje pohonů vstřikovacích jednotek k úspoře energie až o 40%. Při implementaci elektromechanických pohonů došlo k dalšímu snížení energetické náročnosti procesu o přibližně 20%.

Zpět na začátek