2 Technologie injekčního vstřikování

Obsah kapitoly

Obecně je proces injekčního vstřikování popisován jako diskontinuální děj, který je uskutečňován v opakujících se časově omezených cyklech. Každý z výrobních cyklů je složen z jednotlivých procesů, které probíhají jak ve zpracovatelském nástroji (vstřikovací formě), tak na vstřikovacím stroji a k nim přiléhajících perifériích. Jednotlivé děje a procesy výrobního cyklu se proto mohou i vzájemně časově překrývat. Výsledná sekvence těchto dílčích procesů je nazývána vstřikovací cyklus a čas vstřikovacího cyklu určuje dobu, která je potřebná pro zhotovení polymerního výrobku technologií injekčním vstřikováním.

Zpět na začátek

2.1 Proces injekčního vstřikování u šnekových vstřikovacích strojů

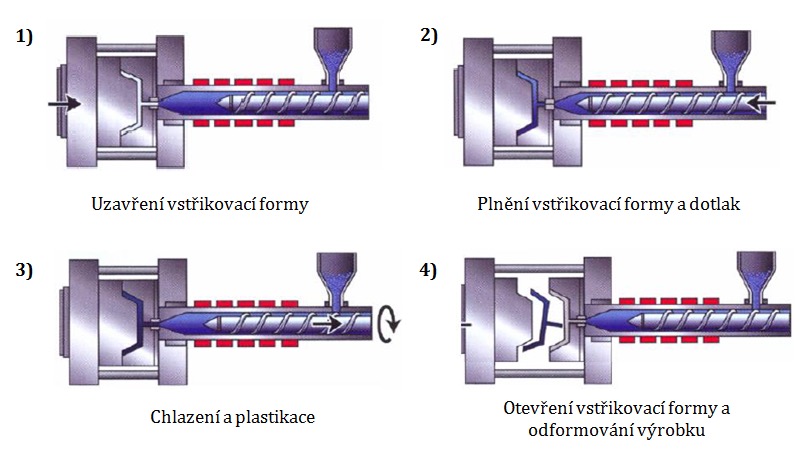

Vstřikovací cyklus může být rozdělen do několika vzájemně se překrývajících fází, viz obrázek 3. Cyklus začíná v okamžiku uzavření vstřikovací formy. Následuje přisunutí tavící komory a dosednutí trysky na vtokovou vložku. Když jsou tavící komora a vstřikovací forma propojeny dojde axiálním pohybem šneku k přesunutí taveniny z tavící komory do vtokového systému a tvarové dutiny vstřikovací formy. Pohyb šneku je přesně řízen podle nastaveného rychlostního profilu. Na vstřikovací fázi navazuje fáze dotlaku pro vyrovnání tvarových a rozměrových změn výrobku způsobených chladnutím taveniny plastu. Dotlakem lze působit až do zatuhnutí vtokového systému a pak již výrobek pouze chladne na teplotu, při které je možné ho odformovat (vyjmout z tvarové dutiny otevřené vstřikovací formy). Během chladnutí šnek plastikuje novou dávku taveniny pro další vstřikovací cyklus. Rotačním pohybem šneku se odebírá z násypky materiál a postupně je přesouván do vytápěných části tavící komory, kde je převáděn do stavu viskózní taveniny a v této formě se plast dostává až před čelo šneku. Hromadící se tavenina působí proti šneku tlakem, který způsobuje odsouvání rotujícího šneku směrem k zadní pozici. Na rozdíl od pístových vstřikovacích strojů má tavenina před čelem šneku poměrně homogenní teplotu. Když je před šnekem dostatečné množství taveniny, dojde k dekompresi, což zahrnuje poodjetí šneku bez jeho rotace zpět od taveniny, čímž se sníží tlakové namáhání taveniny před vstříknutím do formy. Následuje otevření vstřikovací formy a odformování výrobku mechanickým, hydraulickým nebo pneumatickým systémem, čímž je ukončen vstřikovací cyklus.

Obr. 3: Schéma vstřikovacího cyklu šnekových vstřikolisů

Zpět na začátek