13 Speciální konstrukce vstřikovacích strojů

Obsah kapitoly

- 13.1 Bezsloupkové vstřikovací stroje

- 13.2 Multikomponentní vstřikování

- 13.3 Vstřikování s podporou vody / plynu

- 13.4 Vstřikování s pulzací taveniny

- 13.5 Kompresní vstřikování (vstřikování s dolisováním)

- 13.6 Zastřikování (dekorativní vstřikování)

- 13.7 Stroje pro intruzní vstřikování

- 13.8 Vstřikování reaktoplastů

- 13.9 Stroje pro zpracování tekutých silikonů

- 13.10 Tandemové vstřikovací stoje

- 13.11 Vícepolohové vstřikovací stroje

- 13.12 Vstřikolisy s předplastikací

- 13.13 Mucell (vstřikování strukturních pěn)

- 13.14 PIM (zpracování kovových a keramických prášků)

Dříve byla popsána základní konstrukce vstřikovacího stroje. Pro speciální aplikace či technologie jsou vstřikovací stroje modifikovány. Tyto aplikace jsou zaměřeny především na zvýšení produktivity výroby (tandemové vstřikování), nebo umožňují zpracovávat speciální materiály (PIM), anebo kombinují nestandardní výrobní postupy (Mucell, vstřikování s podporou vody / plynu apod.). Modifikovány jsou především vstřikovací jednotky. V některých případech procházejí úpravou i uzavírací jednotky.

Zpět na začátek

13.1 Bezsloupkové vstřikovací stroje

Zcela unikátní koncepcí vstřikolisů jsou tzv. bezsloupkové konstrukce strojů, viz obrázek 64. Na tuhost rámu stroje (konstruovaného do tvaru C) jsou kladeny zvýšené požadavky, a to především proto, aby obě upínací desky byly paralelní i při působení maximálních sil a tlaků. Pohyblivá deska je vedena v lyžinách. Bezsloupková konstrukce je výhodná především s ohledem na přístup ke vstřikovací formě a to jak při její výměně, tak pro manipulátory, které odebírají výrobky nebo zakládají inserty. Z hlediska velikosti uzavírací síly se dnes používají bezsloupkové vstřikolisy do přibližně 6 000 kN.

Obr. 64: Bezsloupkový vstřikolis, (a) forma, (b) pevná upínací deska, (c) pohyblivá upínací deska, hydraulický válec

Zpět na začátek

13.2 Multikomponentní vstřikování

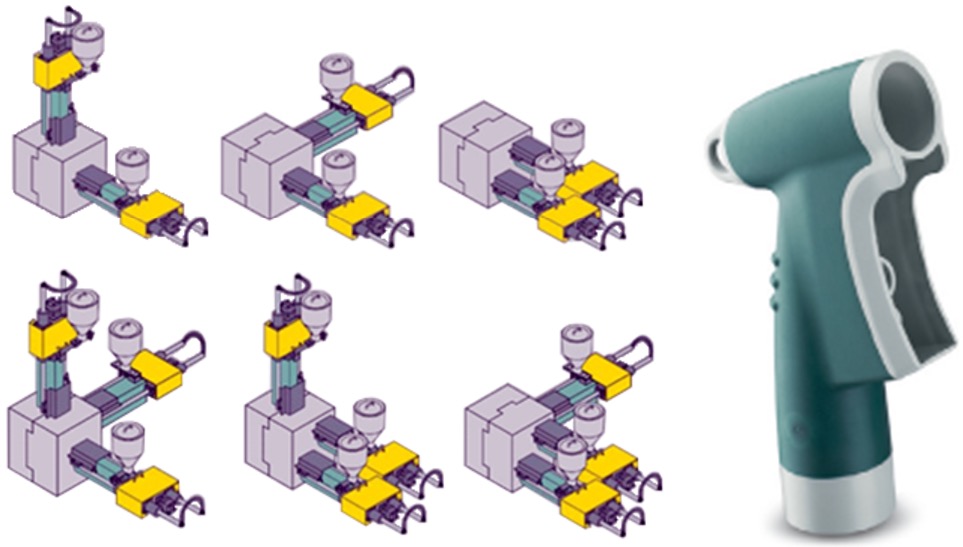

Vstřikovací stroj upravený pro multikomponentní vstřikování umožňuje během jednoho výrobního cyklu kombinaci různých materiálů nebo různých barev (viz video níže) stejného materiálu, viz obrázek 65. Tyto vstřikovací stroje jsou vybaveny několika (minimálně dvěma) vstřikovacími jednotkami. Jejich orientace může být v horizontální nebo vertikální poloze. Vzájemně jsou vstřikovací jednotky pootočeny nejčastěji o 45°, 60°, 90° nebo 120°. Každá vstřikovací jednotka může mít vlastní trysku, kterou je tavenina plastu přiváděna do vstřikovací formy nebo může být použita jedna sloučená tryska, do které ústí více vstřikovacích jednotek, viz obrázek 66. Všechny vstřikovací jednotky mají samostatnou regulaci, jak teplot v topných zónách, tak všech pohybů. Velikosti vstřikovacích jednotek (šneků) mohou být rovněž různé. Vstřikovací jednotky u standardní technologie multikomponentního vstřikování neplní tvarovou dutinu vstřikovací formy najednou, ale v prvním kroku je vyrobena „základní kostra“ dílu, na kterou jsou poté nanášeny další materiály či barvy. Způsoby řízení toku taveniny ve vstřikovací formě do požadovaných oblastí jsou různé (systém šoupátek, překládání výrobku mezi tvarovými dutinami formy nebo rotace části výrobní formy). Zde bude rozvedena pouze tzv. indexová jednotka, která je součástí uzavírací jednotky a zajišťuje rotaci celé části formy, která je k ní připevněna. Mechanismy integrované do vstřikovací formy, které zajišťují rotační pohyb pouze její části, jsou poměrně drahé a složité (indexové desky), proto byly vyvinuty systémy, které jsou součástí upínacích desek a mohou být použity pro více forem, přičemž pořizovací cena tohoto univerzálního systému je pouze mírně vyšší než rotační mechanismus implementovaný do jedné formy.

Video: Vícekomponentní vstřikování (video zde, všechna práva vyhrazena společnosti ARBURG GmbH + Co KG)

Obr. 65: Možné rozmístění vstřikovacích jednotek vícekomponentního vstřikování

Obr. 66: Tryska modifikovaná pro více-komponentní vstřikování

Obr. 67: Indexová jednotka, (1) pohyblivá deska, (2) pevná deska, (3) valivé ložisko, (4) externí hydraulický motor, (6) doraz stroje, (7) hydraulika uzavírací jednotky

Na obrázku 67 je ukázka indexové jednotky, která zajišťuje rotaci celé pohyblivé poloviny formy o 180°. Jednotka se skládá z pohyblivé desky (pozice 1) a pevné desky (2), která je spojena s upínací deskou stroje. Na vnějším obvodu je pohyblivá deska v kontaktu se čtyřmi valivými ložisky (3). Pohon systému tvoří externí hydraulický motor (4). Střední částí indexové jednotky jsou vedeny přívody vody (5) pro pohyblivou část formy. Vyhazovací mechanismus formy je dle potřeby napojen buďto na hydrauliku uzavírací jednotky (7) nebo na doraz stroje (6). Indexová jednotka může být upravena i pro rotaci pouze části formy.

a) Sendvičové vstřikování

Pod kategorii vícekomponentního vstřikování lze řadit i tzv. sendvičové vstřikování, kdy jsou rovněž kombinované dva materiály, přičemž materiál tvořící jádro výrobku je zcela obalený vnější vrstvou tvořenou materiálem jiným, viz obrázek 68. Technologie výroby je rozdílná v tom, že se oba materiály dostávají ve vstřikovací formě do vzájemného styku ještě v tekutém stavu (tavenina jádrového materiálu je vstřikována do taveniny materiálu tvořícího povrch dílu). Hlavním využitím této technologie byla kombinace materiálu s lehkou strukturou v jádru a kompaktním povrchem. V současnosti je tato výrobní technologie využívána i pro úsporu drahých materiálů, kdy jádro je tvořeno např. recyklátem a vnější vrstva je tvořena materiálem požadovaných vlastností. Obě vstřikovací jednotky jsou vedeny do jedné trysky, přičemž jedna vstřikovací jednotka je orientována horizontálně a do trysky ústí i druhá (sekundární) jednotka s vertikální orientací nebo pod určitým úhlem. V trysce je pohyblivý člen, který do tvarovací dutiny vstřikovací formy vpouští postupně taveninu z jedné nebo druhé vstřikovací jednotky. V prvním kroku je do tvarové dutiny vstřikovací formy vpuštěna tavenina obalového materiálu. Následně je tvarová dutina formy doplněna taveninou materiálu tvořícího jádro výrobku. Ve třetím kroku je pak stopa po vtoku jádrového materiálu zakryta další malou dávkou taveniny obalového materiálu, viz obrázek 68.

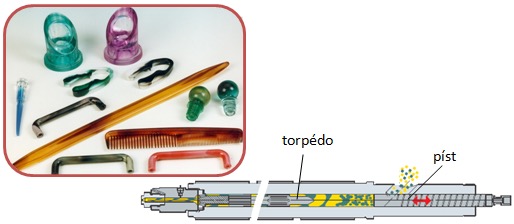

b) Mramorové vstřikování

Druhou modifikací vícekomponentního vstřikování je tzv. mramorové vstřikování. Tato technologie je využívána pro výrobu designových dílů, a za tímto účelem byla vyvinuta speciální vstřikovací jednotka, která nepoužívá standardní konstrukci šneku určenou pro běžné zpracování termoplastů. Jak vidět na obrázku 69, tak vstřikovací tlak je vyvozen pohybem pístu. Tavenina obtéká kolem trnu (torpéda) se speciální geometrií, který zvyšuje teplotní homogenitu materiálu před vstřikováním, ale promíchání není tak intenzivní jako při použití šneků. Různé barvy granulátu tak ve výsledku netvoří jednotný odstín, ale vzájemně se prolínají v mramorové struktuře se znatelnými hranicemi barevných oblastí.

Obr. 68: Tryska modifikovaná pro sendvičové vstřikování

Obr. 69: Vstřikovací jednotka pro mramorové vstřikování

Výsledná kompozice je jedinečná pro každý díl a liší se nejen podle poměru jednotlivých barev ve vstřikované dávce, ale i v závislosti na teplotním profilu nastaveném na tavící komoře a na vstřikovací rychlosti. Během fáze dávkování se píst pohybuje poměrně velkou rychlost vpřed a vzad, aby do ohřívané části tavící komory "nahrnul" potřebné množství granulátu.

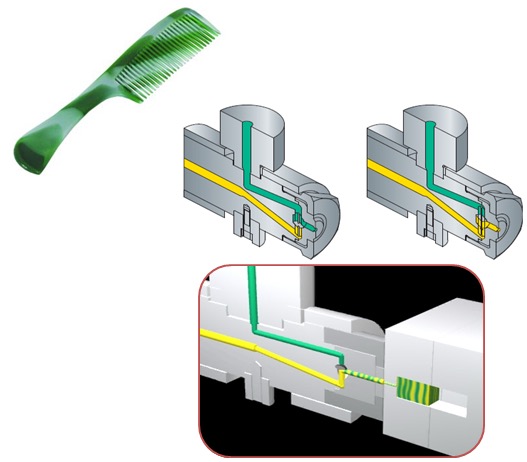

c) Intervalové vstřikování

Poslední zmíněnou variantou vícekomponentního vstřikování bude vstřikování intervalové. Výrobky intervalového vstřikování se svou barevnou kombinací a strukturou podobají výrobkům mramorového vstřikování. Na výrobcích intervalového vstřikování je však více patrné rozdělení jednotlivých barev, či odstínu, což je zapříčiněno faktem, že technologie výroby je zcela odlišná. Intervalové vstřikování vychází přímo z dvoukomponentního vstřikování a jsou zde použity dvě samostatně ovládané vstřikovací jednotky. Obě jednotky jsou svedeny do speciální trysky, ve které dochází postupným otevíráním a uzavíráním přívodů taveniny z jednotlivých vstřikovacích jednotek k požadované barevné kombinaci výrobku, viz obrázek 70.

Obr. 70: Tryska uzpůsobená pro technologii intervalového vstřikování

Zpět na začátek

13.3 Vstřikování s podporou vody / plynu

Tato technologie je vhodná pro výrobu dílů, které budí tlustostěnný dojem. Ve skutečnosti jsou to duté výrobky, které byly formované zevnitř s využitím tlaku vody nebo plynu. Díly jsou relativně tenkostěnné a bez propadlin, k čemuž napomáhá tlak vody nebo plynu působící zevnitř. Tímto způsobem jsou rovněž výrazně sníženy nároky na uzavírací jednotku, která nemusí zajišťovat tak vysoké uzamykací síly. Při použití vody se také výrazně zkracuje doba chlazení. Techniky injektáží vody i plynu jsou dvě. V první variantě je injektážní zařízení součástí vstřikovací formy, čímž se snižuje spotřeba použitého média (vody / plynu), protože nemusí proudit skrze celý vtokový systém formy. Druhou možností je umístění injektážní jednotky do trysky vstřikovacího stroje, viz obrázek 71. Voda proudící tryskou však výrazně snižuje teplotu trysky, proto je tato konstrukce vhodnější především pro použití plynu.

Obr. 71: Tryska upravená pro vstřikování s podporou plynu

Zpět na začátek

13.4 Vstřikování s pulzací taveniny

Pro minimalizaci propadlin a dalších vad dílů byly vyvinuty technologie, které umožňují intenzivní pohyb taveniny ve tvarové dutině vstřikovací formy. Níže uvedené principy jsou však účinné u výrobků s tloušťkou stěny nad 1 mm, jinak polymer ve tvarové dutině formy zatuhne příliš rychle.

a) Střídavé nebo cyklické vstřikování

Velmi dobrých výsledných vlastností dílů bylo dosaženo použitím speciální trysky, která rozdělí proud taveniny před vstupem do formy na dva proudy. Každý proud prochází kolem pístu a v průběhu fáze plnění a dotlaku tyto písty střídavě působí na taveninu (stlačují ji a opět odlehčují), aby byl umožněn průtok materiálu ze vstřikovací formy, viz obrázek 72. Zatímco jeden píst natlačuje svým pohybem taveninu směrem do formy, druhý píst je ve fázi odlehčení taveniny. Celý proces se opakuje, dokud nezatuhne vtokový systém ve vstřikovací formě. Výhodou je možnost ovlivnění orientace plniva ve výrobku, možnost řídit mikrostrukturu ve výrobku (při zpracování tekutých krystalů) nebo minimalizovat vznik studených spojů (oba proudy taveniny se v dutině formy intenzivně promíchávají). Další výhodou je samozřejmě i účinnější působení dotlaku ve tvarové dutině vstřikovací formy.

Obr. 72: Schéma trysky pro vstřikování s pulzací taveniny

b) Technologie push-pull vstřikování

Tato technologie rovněž spadá pod kategorii vstřikování s pulzací taveniny. Pohyb taveniny však není vyvolán externími písty, ale je zajištěn dvěma protilehlými vstřikovacími jednotkami (viz obrázek 73), čemuž musí být uzpůsobena i vstřikovací forma (vtokový systém pro každou jednotku). Tvarová dutina vstřikovací formy je plněna oběma vstřikovacími jednotkami současně. K samotné pulzaci taveniny dochází až ve fázi dotlaku, kdy proti sobě šneky působí s podobnou frekvencí jako dříve zmíněné písty. Efekt na kvalitu dílu je opět podobný.

Obr. 73: Uspořádání vstřikolisu pro technologii push-pull

Zpět na začátek

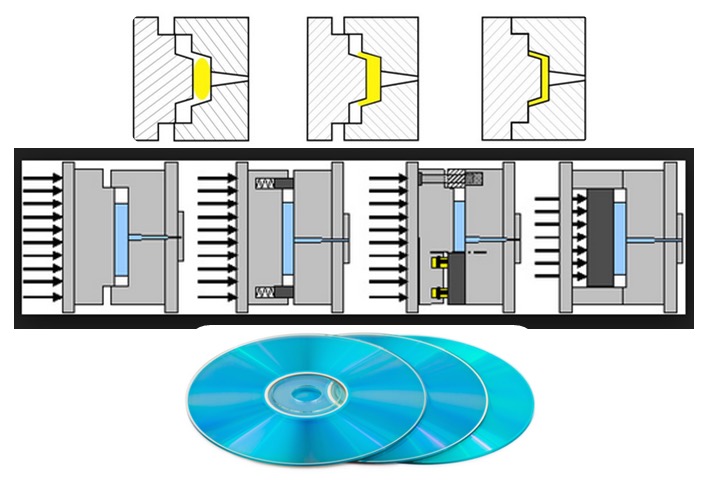

13.5 Kompresní vstřikování (vstřikování s dolisováním)

Kompresní vstřikování vychází z technologie standardního vstřikovacího procesu. Rozdílně probíhají fáze plnění a dotlaku. Plnění dutiny formy probíhá do pootevřeného nástroje, viz obrázek 74. Následné zavření vstřikovacího nástroje zajistí dotvarování taveniny a přesnou reprodukci povrchu tvarové dutiny formy. Za tímto účelem je možné přisouvat celou pohyblivou část vstřikovací formy nebo je dotvarování zajištěno posuvem pohyblivých jader v dutině vstřikovací formy. Při použití této technologie je používán mnohem nižší vstřikovací tlak, což výrazně snižuje vnitřní pnutí vstřikovaných dílů. Vzhledem k nižším tlakům působícím ve tvarové dutině formy je možné používat i mnohem nižší uzavírací síly, čímž dochází k výrazným energetickým úsporám. Využívané uzavírací síly klesají na úroveň 25 až 70% původní úrovně v závislosti na ploše vstřikovaného dílu a vtokové soustavy. Kompresní vstřikování může být provedeno buďto do pootevřené vstřikovací formy, jak již bylo zmíněno výše, nebo je použita uzavírací síla mnohem nižší, než je působící vstřikovací síla a k pootevření vstřikovacího nástroje dojde během fáze plnění. Pro tuto technologii je nutné, aby uzavírací jednotka byla velmi přesně řízena na krátké dráze. Za tímto účelem bývají uzavírací jednotky vybaveny samostatně kontrolovanými písty nebo elektromotory, které umožňují pootevření nebo dovření pohyblivé části vstřikovacího nástroje. Pro tuto technologii jsou využívány především hydraulické uzavírací jednotky, které zajišťují velmi přesné posuny na krátkých drahách. U kloubových uzavíracích mechanismů je proces obtížně regulovatelný.

Obr. 74: Princip kompresního vstřikování a možné modifikace nástroje pro tuto technologii

Zpět na začátek

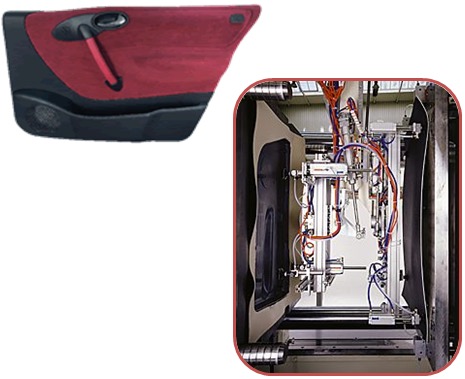

13.6 Zastřikování (dekorativní vstřikování)

Z technologie kompresního vstřikování bylo odvozeno i zastřikování, které se však výrazněji využívá až v posledních přibližně 20-ti letech, kdy byly vstřikolisy vybaveny potřebnými pohony zajišťujícími velmi přesné řízení pohybů. Technologie dekorativního vstřikování (viz video níže) umožňuje výrobu dílů, jejichž povrch je tvořen dekorativním materiálem, nejčastěji polymerní fólií nebo textiliemi. Dekorativní látka je vkládána do dělící roviny vstřikovací formy a to ve formě přesných výseků nebo výstřižků (viz obrázek 75) anebo v případě folií je kontinuálně odvíjen pás procházející vstřikovací formou. Také u této technologie je důležité především přesné řízení pohybů uzavírací jednotky. Při plné automatizaci jsou zde využívány manipulátory, které zajišťují zakládání výseků a přístřihů do vstřikovací formy a následně odebírají hotové výrobky. Tato technologie tedy klade vyšší nároky na vstřikovací formu a výrobní periferie, než aby vyžadovala nějakou úpravu základních částí vstřikolisu.

Video: Zakládání labelu (video zde, všechna práva vyhrazena společnosti ARBURG GmbH + Co KG)

Obr. 75: Zastřikování folií a textilií

Zpět na začátek

13.7 Stroje pro intruzní vstřikování

Proces intruze je aplikován při výrobě dílů, na jejichž výrobu je potřeba většího objemu materiálu, než je vstřikovací kapacita stroje. Z hlediska stavby stroje nejsou požadovány žádné speciální zařízení, nutností je pouze ovládání umožňující rotaci šneku před fází plnění. Průběh vstřikovacího procesu je opět obdobný jako u standardní technologie injekčního vstřikování. Po uzavření vstřikovací formy však šnek nevykoná axiální pohyb, kterým přetlačí taveninu z tavící komory do tvarové dutiny vstřikovací formy, ale začne rotovat, jako během dávkování, a tavenina postupně plní vtokovou soustavu vstřikovací komory, aniž by se zmenšila dávka taveniny před čelem šneku. Po skončení této intruzní fáze následuje plnění tvarové dutiny formy, dotlak a další standardní operace procesu vstřikování. Technologie klade zvýšené nároky opět spíše na konstrukci vstřikovací formy (větší plnící kanály a širší vtoky) a na řídicí systémy stroje, které musí intruzní funkci umožnit.

Zpět na začátek

13.8 Vstřikování reaktoplastů

Reaktoplasty jsou zpracovávány nejčastěji ve formě prášků, granulí nebo hmoty ve formě pasty. Materiál nesmí být vystaven příliš velkému tření, aby nebyla zvyšována jeho teplota a nedošlo k jeho zatuhnutí (nevratné chemické zesíťování). Často jsou používány vstřikolisy s předplastikací, viz kapitola vstřikolisy s předplastikací. Šneková předplastikace zajišťuje homogenitu dávkovaného materiálu. Předplastikační šnek je mnohem kratší, než šneky používané při zpracování termoplastů. Rotačním nebo axiálním pohybem šneku je z předplastikační jednotky materiál přesouván do pístové vstřikovací jednotky. Existují i stroje určené ke zpracování reaktoplastů bez předplastikační jednotky. V tomto případě je šneková plastikační jednotka modifikována. Výsledkem je kombinace šnekové a pístové vstřikovací jednotky. Vstřikovací a předplastikační jednotky jsou chlazené, aby bylo možné přesně kontrolovat teplo, kterému je materiál vystavován.

Zpět na začátek

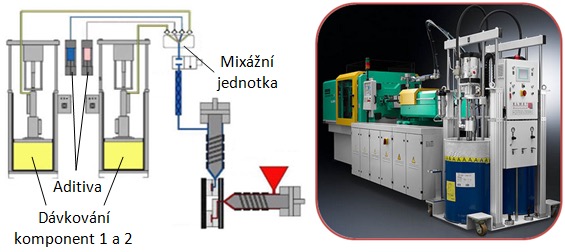

13.9 Stroje pro zpracování tekutých silikonů

Podobně jako vstřikovací jednotky pro zpracování reaktoplastů i jednotky pro zpracování tekutých silikonů jsou chlazené, aby nedošlo k jejich zatuhnutí. Na vstřikovací jednotku je napojeno směšovací a dávkovací zařízení, viz obrázek 76. V tomto zařízení jsou umístěny dva kontejnery, které obsahují složky silikonového materiálu. Po jejich smíchání je vytvořená směs natlačena do vstřikovací jednotky a pohybem šneku následně vstříknuta do tvarové dutiny formy. Forma je vyhřívána (160-210 °C), aby došlo ke ztuhnutí polymeru do požadovaného tvaru. Ztuhnutí není vyvoláno fyzikálním procesem (odvodem tepla a ochlazením hmoty), ale chemicky vznikem velmi pevných vazeb mezi makromolekulami, stejně jako u reaktoplastů. Pro odformování silikonů je, vzhledem k jejich pružnosti, nutné využívat stlačeného vzduchu a přesně vedených průmyslových manipulátorů, případně jsou výrobky z formy odebírány ručně.

Obr. 76: Dávkovací a směšovací zařízení pro zpracování tekutých silikonů

Zpět na začátek

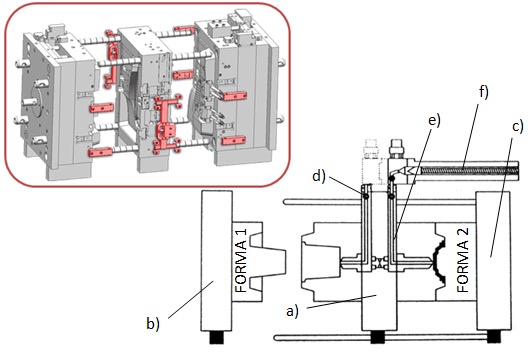

13.10 Tandemové vstřikovací stoje

Vstřikolisy modifikované pro tandemové vstřikování (viz video níže) mají rozšířenou uzavírací jednotku, do které je možné upnout dvě vstřikovací formy. Tato technologie je vhodná pro výrobu dílů s časem výroby delším, než přibližně 20 sekund. Uzavírací jednotka je vybavena pohyblivou centrální deskou, skrze kterou je vstřikování realizováno, viz obrázek 77. K pohyblivé desce jsou z obou stran připevněny části vstřikovacích forem, ve kterých je konstruován vtokový systém. Toto uspořádání je výhodné především z důvodu výrazného zkrácení vstřikovacího cyklu. Zatímco v jedné kavitě dochází k chlazení výrobku a jeho následnému odformování, tak ve druhé kavitě probíhá plnění a dotlak.

Video: Tandemové vstřikování (video zde, všechna práva vyhrazena společnosti ARBURG GmbH + Co KG)

Obr. 77: Uzavírací jednotka tandemového vstřikolisu, (a) centrální pohyblivá deska, (b) pohyblivá upínací deska, (c) pevná upínací deska, (d) uzavíratelné ventily, (e) horké rozvody, (f) vstřikovací jednotka

Zpět na začátek

13.11 Vícepolohové vstřikovací stroje

Vstřikování s využitím vícepolohových vstřikolisů se do velké míry podobá tandemovému vstřikování. Jedna vstřikovací jednotka postupně plní více forem, přičemž každá forma je upnuta na samostatné uzavírací jednotce. Uspořádání uzavíracích jednotek vícepolohového vstřikolisu může být různé, viz obrázek 78. Často jde o rotační platformu, kde otočná věž postupně natáčí jednu formu po druhé ke vstřikovací jednotce a po ukončení fáze dotlaku je forma od vstřikovací jednotky odsunuta. Výrobek chladne a je odformován v dalších polohách otočné věže.

Obr. 78: Vícepolohový vstřikovací stroj

Zpět na začátek

13.12 Vstřikolisy s předplastikací

Stroje se šnekovou předplastikací mohou být využity jak pro vstřikování reaktoplastů, tak termoplastických materiálů a to zejména tenkostěnných výrobků. Tlak vyvozený působením pístu (viz obrázek 79) zlepšuje zabíhavost polymeru v zadních pozicích tvarové dutiny formy a je výhodný především pro plnění nástrojů s dlouhou trasou tečení polymeru. Velmi moderní technologie využívající tento typ strojů je mikrovstřikování, kterým jsou vyráběny díly v měřítku mikrometrů (medicínské a high-tech aplikace).

Obr. 79: Vstřikolis s předplastikací

Zpět na začátek

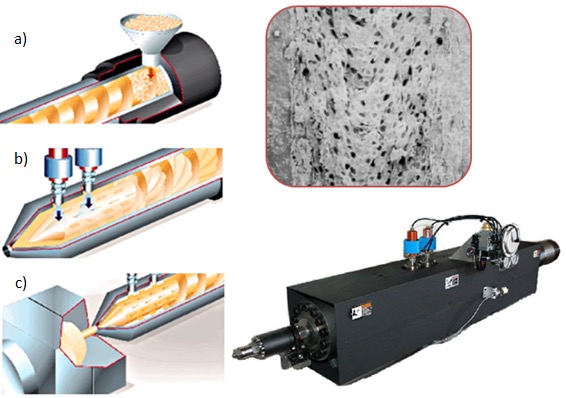

13.13 Mucell (vstřikování strukturních pěn)

Při výrobě dílu tvořených ze strukturních pěn (odlehčené díly) dochází k fyzikálnímu napěňování polymerního materiálu vlivem přimíchávání plynu do taveniny plastu. Plyn je v tavící komoře vystaven takovému tlaku a teplotám, že se z něj stává superkritická kapalina (dá se míchat jako kapalina) a pohybem šneku je homogenně rozptýlen v tavenině plastu. Vstříknutím této směsi do formy a následným poklesem tlaku dojde k uvolnění plynu do okolní atmosféry a ve ztuhlé struktuře plastu po něm zbudou malé dutiny. Za účelem injektáže plynu do taveniny plastu je vstřikovací jednotka vybavena uzavíratelnými tryskami spojenými systémem hadic se zdrojem plynu (dusík nebo CO2 v tlakových lahvích), viz obrázek 80. Kontrolní jednotka pro ovládání průtoku plynu může být buďto součástí řídící a kontrolní jednotky stroje (u moderních strojů), nebo může být samostatná (přestavba základního vstřikolisu pro možnost výroby strukturních pěn). Hlavní výhodou je úspora zpracovávaného materiálu a potřeba minimálního dotlaku (úspora energie a snížení celkové doby cyklu). Přítomností plynu se rovněž zlepšuje tekutost materiálu a je možné použít nižší vstřikovací tlak a menší uzavírací sílu. Šnek vstřikovací jednotky je vybaven mixážními elementy, které musí zajistit důkladné promíchání plynu a taveniny, a proto je delší s poměrem L/D 28:1. Strukturní pěny mohou být vyráběny i na standardních strojích, kdy "napěnění" materiálu zajišťují chemickou reakcí aditiva zvaná nadouvadla.

Obr. 80: Vstřikovací jednotka modifikovaná pro technologii Mucell, (a) plastikace dávky taveniny, (b) injektáže a rozmíchání N nebo CO2 v tavenině plastu, (c) vstřik směsi taveniny s plynem do dutiny formy

Zpět na začátek

13.14 PIM (zpracování kovových a keramických prášků)

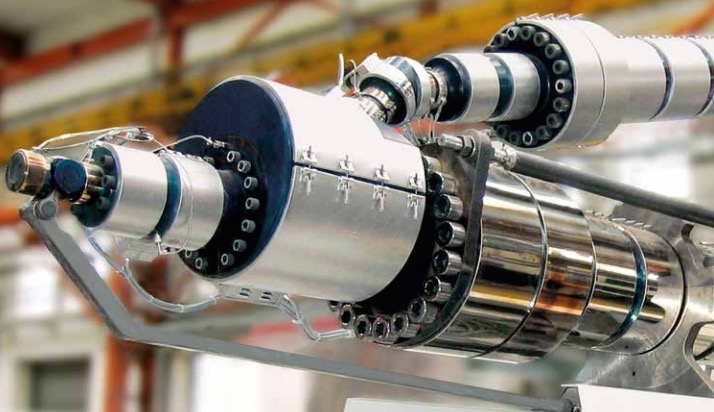

Technologie vstřikování prášků je kombinací injekčního vstřikování plastů a práškové metalurgie kovových a keramických materiálů. Zjednodušeně řečeno jsou vstřikovány kompozity složené z polymerní matrice, která umožňuje zpracování injekčním vstřikováním, a kovových nebo keramických prášků, které jsou přimíchány do plastu a to v objemu 60 až 80 %. Po výrobě dílu injekčním vstřikováním (vzniká zelený díl) je následně plast buďto vytaven působením tepla nebo rozložen působením chemikálií (ze zeleného vzniká hnědý díl). V posledním kroku dochází k sintraci, kdy jednotlivé částečky dílu jsou nataveny a výsledkem je kompaktní díl z kovu nebo keramiky. Vstřikolis modifikovaný pro technologii PIM se nijak neliší od standardního vstřikolisu. Přítomnost tvrdých částic však způsobuje intenzivní odírání komponent tvořících vstřikovací jednotku a to především šneku, tavící komory, trysky, zpětného uzávěru a zvýšené nároky jsou kladeny i na těsnící prvky. Povrch kovových částí vstřikovací jednotky proto musí být pokryt materiálem, který této abrazi odolá. Na povrch dílů vstřikovací jednotky je navařena vrstva tvrdokovu (karbidy titanu či wolframu) a to v tloušťce 1,5 až 2mm, viz pancéřování v kapitole povrchová úprava a opotřebení prvků vstřikovací jednotky.

Zpět na začátek